Quality Engineering 03.2021

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Ausgabe 03 | 2021<br />

www.qe-online.de<br />

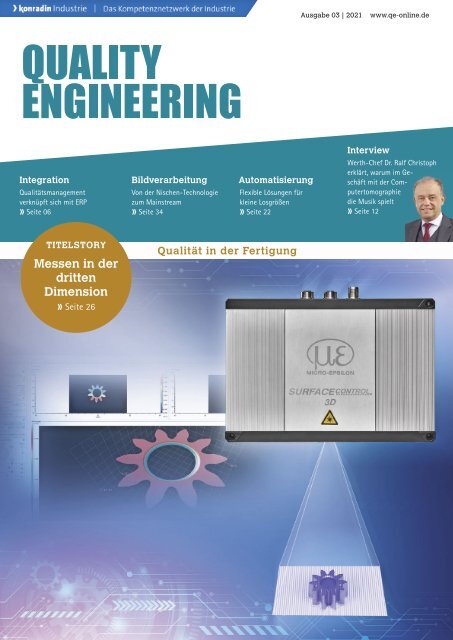

Interview<br />

Integration<br />

Qualitätsmanagement<br />

verknüpft sich mit ERP<br />

» Seite 06<br />

Bildverarbeitung<br />

Von der Nischen-Technologie<br />

zum Mainstream<br />

» Seite 34<br />

Automatisierung<br />

Flexible Lösungen für<br />

kleine Losgrößen<br />

» Seite 22<br />

Werth-Chef Dr. Ralf Christoph<br />

erklärt, warum im Geschäft<br />

mit der Computertomographie<br />

die Musik spielt<br />

» Seite 12<br />

TITELSTORY<br />

Messen in der<br />

dritten<br />

Dimension<br />

» Seite 26<br />

Qualität in der Fertigung

Industrie<br />

Das Kompetenznetzwerk der Industrie<br />

24. Anwenderforum<br />

Additive<br />

Produktionstechnologie<br />

10. Juni 2021,<br />

DIGITAL EDITION<br />

Digital-<br />

Event!<br />

Der steigende Reifegrad der<br />

additiven Fertigung ermöglicht<br />

den immer stärkeren<br />

Einsatz dieser Technologie in der industriellen Fertigung.<br />

Freuen Sie sich auf spannende Vorträge von<br />

Herstellern und Anwendern sowie auf hochkarätige<br />

Keynote-Speaker! Die Veranstaltung beleuchtet die<br />

additve Fertigung sowohl metall- als auch kunststoffseitig.<br />

Additive Fertigung<br />

mit Metall als<br />

Innovationstreiber<br />

10. Juni 2021 |<br />

09:30 – 12:45 Uhr<br />

Wie additive Kunststoffverfahren<br />

den<br />

Markt erobern<br />

10. Juni 2021 |<br />

13:30 – 16:05 Uhr<br />

Sichern Sie sich jetzt ihren kostenfreie Teilnahmeplatz<br />

unter additive.industrie.de/anwenderforum-2021.<br />

Auf Austausch müssen Sie dabei nicht<br />

verzichten: Beteiligen Sie sich gerne mit Ihren<br />

Fragen an die Referenten via Chat.<br />

Wir freuen uns auf Sie!<br />

Bild: Fraunhofer IPA<br />

2 <strong>Quality</strong> <strong>Engineering</strong> » 03|2021

» EDITORIAL<br />

Generationswechsel<br />

Wir befinden uns nach wie vor in turbulenten und aufregenden Zeiten.<br />

Auch bei der <strong>Quality</strong> <strong>Engineering</strong> gibt es Neuigkeiten: Der langjährige<br />

Chefredakteur des Industrieanzeiger, der Beschaffung Aktuell und der<br />

<strong>Quality</strong> <strong>Engineering</strong>, Werner Götz, wird im Juni nach insgesamt bald 27<br />

Jahren im Konradin-Verlag in den wohlverdienten Ruhestand wechseln<br />

und ich, Alexander Gölz, werde seine Nachfolge antreten. Daher möchte<br />

ich dieses Editorial nutzen, um mich Ihnen kurz vorzustellen.<br />

Begonnen hat meine journalistische Tätigkeit im Jahr 2012 in der<br />

Industrieanzeiger- Redaktion in Form eines zwei-jährigen Volontariats. Im<br />

Anschluss war ich für den Industrieanzeiger und die Schwesterzeitschrift<br />

„Beschaffung aktuell“ als Redakteur mit den Ressorts Intralogistik, Arbeitsschutz<br />

und C-Teile-Management tätig. Die vergangenen zwei Jahre hatte<br />

ich die Position als Chefredakteur der Onlineredaktion Industrie inne.<br />

Ich freue mich auf die kommenden Aufgaben und darauf gemeinsam mit<br />

dem QE-Team um Sabine Koll, Markus Strehlitz und Uwe Schoppen, Sie,<br />

liebe Leserinnen und Leser, weiterhin über Trends und Neuheiten rund um<br />

die Qualitätssicherung auf dem Laufenden zu halten.<br />

In dieser Ausgabe möchte ich Ihnen insbesondere unser Fokusthema „Automatisierte<br />

Qualitätssicherung empfehlen (ab Seite 22). Des Weiteren beleuchten<br />

wir im Special „Bildverarbeitung“ (ab Seite 33) ein Rolle-zu-<br />

Rolle-Inspektionssystem für Barrierefolien am Fraunhofer FEP, welches<br />

mittels Hyperspektral-Bildgebung und Künstlicher Intelligenz Folien für<br />

organische Leuchtdioden (OLED) oder Solarzellen (OPV) überprüft.<br />

Zu guter Letzt empfehle ich Ihnen noch ein Interview (Seite 12) mit Dr.<br />

Ralf Christoph, Geschäftsführer von Werth Messtechnik, über die Auswirkungen<br />

der Corona-Krise. So viel sei verraten: Die Talsohle ist bei Werth<br />

durchschritten und die Nachfrage zieht wieder an. Vor allem im Geschäft<br />

mit der Computertomographie (CT) spiele die Musik. Viel Spaß beim Lesen!<br />

ScopeCheck ® FB<br />

in Multi-Z-Achsen-Bauweise zur<br />

perfekten Integration von Multisensorik<br />

Produktneuheiten 2021<br />

Multisensorik und<br />

<br />

TomoScope ® XS FOV 500<br />

für schnelle Messergebnisse in<br />

Fertigung und Messraum<br />

Alexander Gölz<br />

Chefredakteur<br />

<strong>Quality</strong> <strong>Engineering</strong><br />

alexander.goelz@konradin.de<br />

Folgen Sie uns auch auf diesen Kanälen<br />

Twitter:<br />

@Redaktion_QE<br />

LinkedIn:<br />

hier.pro/DFqYU<br />

Werth Messtechnik GmbH<br />

Siemensstraße 19<br />

35394 Gießen, Deutschland<br />

mail@werth.de<br />

Tel. +49 641 7938-0<br />

<strong>Quality</strong> <strong>Engineering</strong> » 03|2021 3

» INHALT 03 2021 40. JAHRGANG<br />

IM FOKUS<br />

Automatisierte<br />

Qualitätssicherung<br />

schreitet<br />

Automatisierungslösungen<br />

decken<br />

voran<br />

Fehler frühzeitig auf<br />

» Seite 22<br />

– nicht nur in der Großserie.<br />

Gefordert sind schnelle<br />

sowie flexible Systeme.<br />

Bild: Wenzel<br />

MANAGEMENT<br />

Integration<br />

QM- und ERP-Software –<br />

Speziallösung oder alles aus einer Hand? 06<br />

Alles was Recht ist<br />

Rückruf – ein Begriff und seine<br />

oft ungenaue Verwendung 09<br />

Kooperationsprojekt<br />

QI-Digital soll die deutsche<br />

Qualitätsinfrastruktur digitalisieren 10<br />

Werth-Chef im Interview<br />

Ralf Christoph über die aktuellen Geschäftsaussichten<br />

und die Bedeutung der Computertomographie 12<br />

Personal & Karriere<br />

Fachkräftemangel – Unternehmen müssen sich<br />

auf vielfältige Bewerbergruppen einlassen 15<br />

Messmittel<br />

Regelmäßige Überprüfung sorgt<br />

für mehr Sicherheit 16<br />

Eine Redaktion – zwei Meinungen<br />

Wie viel Kontrolle braucht es im Privatleben? 18<br />

DQS-Konferenz<br />

Remote Audits gewinnen in der Pandemie<br />

an Bedeutung 20<br />

IM FOKUS:<br />

AUTOMATISIERUNG<br />

Trendbericht<br />

Automatisierte Messtechnik lohnt sich<br />

auch bei kleinen Losgrößen 22<br />

Lasertriangulation<br />

Neue 3D-Sensoren beschleunigen<br />

die Oberflächenmessung 26<br />

Optische Messtechnik<br />

Roboter mit Weißlichtsensor reduziert<br />

Zykluszeiten bei Automobilzulieferer 30<br />

BILDVERARBEITUNG<br />

Interview mit Fraunhofer-Vision-Experte<br />

Michael Sackewitz sieht Forschungsboom<br />

in der Bildverarbeitung 34<br />

Digitalmikroskop<br />

Visioner 1 liefert tiefenscharfe<br />

Bilder in Echtzeit 36<br />

Oberflächenrauheit<br />

Vorteile der Weißlichtinterferometrie lassen<br />

sich jetzt auch direkt in der Fertigung nutzen 40<br />

Schallvisualisierung<br />

Akustische Kameras unterstützen Maschinenbauer<br />

bei der Qualitätssicherung 42<br />

Schutzmaskenproduktion<br />

System mit Künstlicher Intelligenz<br />

übernimmt die Qualitätskontrolle 44<br />

Verpackungskomponenten<br />

Kameraverbund prüft 100 %<br />

und in Hochgeschwindigkeit 46<br />

TECHNIK<br />

Prüfung biomedizinischer Teile<br />

Die Integration einer Torsionsfähigkeit in<br />

ein axialdynamisches Prüfsystem bietet Vorteile 48<br />

Betriebsfestigkeit<br />

Software berechnet Lebensdauer von Zahnrädern 50<br />

Elektromobilität<br />

Zwei Testsysteme prüfen und<br />

messen Steuerplatinen 52<br />

News und Produkte 53<br />

4 <strong>Quality</strong> <strong>Engineering</strong> » 03|2021

Bild: exentia/stock.adobe.com/<strong>Quality</strong> <strong>Engineering</strong><br />

Kooperationsprojekt QI-Digital gestartet: Deutschland denkt<br />

Qualitätssicherung digital.<br />

» Seite 10<br />

Bild: Zeiss<br />

Mit dem Digitalmikroskop Visioner 1 lassen sich Proben bis zu einer Tiefe<br />

von 69 mm inspizieren.<br />

» Seite 36<br />

QUALITY WORLD<br />

Umweltverschmutzung<br />

Forschungsprojekt etabliert Prüfkriterien<br />

zur Bestimmung von Mikroplastik im Boden 57<br />

Firmenindex 59<br />

Impressum 59<br />

FOLGEN SIE UNS AUCH AUF DIESEN KANÄLEN:<br />

Twitter:<br />

@Redaktion_QE<br />

LinkedIn:<br />

hier.pro/DFqYU<br />

Ein Unternehmen von <strong>Quality</strong> Vision International<br />

Der größte optische Multisensorkonzern der Welt<br />

<strong>Quality</strong> 65719 <strong>Engineering</strong> Hofheim-Wallau » 03|2021 5<br />

T: 06122/9968-0 • www.ogpgmbh.de

» MANAGEMENT<br />

Ein Puzzle-Teil von<br />

vielen – es existiert<br />

ein breites Spektrum<br />

an Systemen, mit<br />

denen sich Qualitätsmanagement-Software<br />

verbindet.<br />

Bild: alphaspirit/stock.adobe.com<br />

Integration von QM- und ERP-Software<br />

Speziallösung oder alles<br />

aus einer Hand?<br />

Die Beteiligung von Proalpha an Böhme & Weihs sorgt für eine enge Verzahnung<br />

von ERP und Qualitätsmanagement-Software – mit Vorteilen für die Anwender,<br />

wie die beiden Firmenchefs behaupten. Auch andere Anbieter setzen auf<br />

Integration, wollen aber unabhängig bleiben.<br />

» Markus Strehlitz<br />

Wir fokussieren uns auf die Fertigungsindustrie.<br />

Das Qualitätsmanagement<br />

ist für unsere Kunden extrem<br />

relevant“, sagt Eric Verniaut, CEO des ERP-<br />

Anbieters Proalpha. Damit gibt er die Antwort<br />

auf die Frage, warum sich sein Unternehmen<br />

vor kurzem an dem CAQ-Spezialisten<br />

Böhme & Weihs beteiligt hat. Proalpha<br />

soll sich zu einer Innovationsplattform<br />

für die fertigende Industrie im Mittelstand<br />

entwickeln. Und Qualitätsmanagement<br />

ist ein Baustein dieser Strategie.<br />

Mit einem einfachen QM-Modul, wie es<br />

andere ERP-Anbieter in ihre Lösung integriert<br />

haben, sei es nicht getan, so Verniaut.<br />

„Gerade CAQ ist ein sehr spezifischer<br />

Bereich, in dem tiefes Normen- und Prozesswissen<br />

entscheidend sind. Das können<br />

wir allein nicht abdecken.“ Mit Böhme<br />

& Weihs will Verniaut daher das Proalpha-Portfolio<br />

um eine Expertenlösung<br />

erweitern. „Wir wollen Best of Suite mit<br />

Best of Breed verbinden.“<br />

Nutzer sollen zur Migration<br />

bewegt werden<br />

Die Einbindung der Technologie von Böhme<br />

& Weihs in die ERP-Lösung soll nahtlos<br />

sein. Diese wird von der Prozessintegration<br />

bis zu einer Integration der Nutzeroberfläche<br />

reichen, so der Plan. „Die<br />

Anwender werden nicht mal merken,<br />

wenn sie das ERP verlassen und in die<br />

Böhme-&-Weihs-Applikation wechseln“,<br />

sagt der CEO.<br />

Ziel ist es, sukzessive alle Proalpha-<br />

Kunden, die zur Zeit noch eine andere<br />

Qualitätsmanagement-Software nutzen,<br />

zu einer Migration nach Böhme & Weihs<br />

zu bewegen. Das soll laut Verniaut im<br />

Laufe eines „vernünftigen Zeitraums“<br />

passieren. Gerade für Unternehmen, die<br />

mit der Komplexität einer Integration<br />

nicht umgehen können, sei die enge Verknüpfung<br />

von ERP und CAQ interessant.<br />

„Das wird die Entscheidung, zu Böhme &<br />

Weihs zu wechseln, deutlich beeinflussen“,<br />

glaubt Verniaut.<br />

6 <strong>Quality</strong> <strong>Engineering</strong> » 03|2021

Volle Einblicke<br />

im 3D-Druck.<br />

Machen Sie das<br />

Unsichtbare sichtbar.<br />

ZEISS X-Ray Series<br />

Von der Inspektion des Pulvers bis hin zur Überprüfung<br />

der Maßhaltigkeit und Defekteanalyse des<br />

3D-gedruckten Bauteils bieten die Röntgensysteme<br />

von ZEISS volle Einblicke. Jetzt entdecken!<br />

zeiss.de/x-ray<br />

<strong>Quality</strong> <strong>Engineering</strong> » 03|2021 7

» MANAGEMENT<br />

„Gerade CAQ ist ein sehr spezifischer Bereich, in dem tiefes Normen- und<br />

Prozesswissen entscheidend sind. Wir wollen Best of Suite mit Best of Breed<br />

verbinden“, sagt Eric Verniaut, CEO von Proalpha.<br />

Bild: Proalpha<br />

Das Konzept, ERP- und QM-Software miteinander zu nutzen, hänge immer<br />

auch von den individuellen Gegebenheiten eines Unternehmens ab, meint<br />

Iris Bruns, Geschäftsführerin von Consense.<br />

Bild: Consense<br />

„Böhme & Weihs wird aber weiterhin<br />

vollständig unabhängig im Markt agieren“,<br />

sagt Professor Norbert Böhme, Geschäftsführer<br />

des CAQ-Spezialisten. Die<br />

Lösung werde auch weiterhin Schnittstellen<br />

zu anderen ERP-Systemen bereit stellen.<br />

Das sei schon allein deshalb notwendig,<br />

weil Unternehmen häufig mit mehreren<br />

unterschiedlichen ERP-Systemen arbeiten<br />

– zum Beispiel abhängig von Werk<br />

zu Werk. „Uns fällt dann oft die Aufgabe<br />

zu, für eine Synchronisation zu sorgen“,<br />

so Böhme.<br />

Jeder muss mit dem System<br />

arbeiten können<br />

Auch andere Anbieter betonen, wie wichtig<br />

ein offener Ansatz ist. „Wir schaffen in<br />

unseren Projekten immer die notwendigen<br />

Schnittstellen und verlinken aus unseren<br />

Prozessen in alle Systeme, mit denen<br />

operativ gearbeitet wird“, sagt Dr. Iris<br />

Bruns, Geschäftsführerin von Consense.<br />

Hieraus werden auch Kennzahlen generiert,<br />

aufbereitet und kommuniziert.“<br />

Das Konzept, ERP- und QM-Software<br />

miteinander zu nutzen, hängt ihrer Meinung<br />

nach immer auch von den individuellen<br />

Gegebenheiten eines Unternehmens<br />

ab. „Qualitätsmanagement ist ein Thema,<br />

das wirklich jeden Mitarbeiter erreichen<br />

muss“, so Bruns. „Jeder einzelne sollte die<br />

Möglichkeit haben, die Inhalte eines QM-<br />

Systems schnell verfügbar zu haben – und<br />

dies in einer einfachen und verständlichen<br />

Weise, sodass jeder mit dem System<br />

arbeiten kann.“ Daher sei die Informati-<br />

»Der Markt hat Bedarf<br />

an unabhängigen<br />

Anbietern«<br />

Michael Flunkert, Babtec<br />

onsaufbereitung ganz entscheidend für<br />

die Akzeptanz eines Qualitätsmanagement-Systems.<br />

Böhme sieht gerade im Thema Prozesse<br />

ein wichtiges Argument für die Integration<br />

von Proalpha und Böhme & Weihs.<br />

„Für uns ist es eine sehr angenehme Art,<br />

eine Integration auf direktem Weg zu<br />

schaffen.“ Normalerweise müsse sich der<br />

Anwender überlegen, welche Abläufe er<br />

benötigt. „Nun muss er nicht mehr darüber<br />

nachdenken, weil er eine Standardintegration<br />

mit den entsprechenden Abläufen<br />

erhält“, so Böhme.<br />

Auch MES oder Messmittel<br />

brauchen Anbindung<br />

Michael Flunkert, Geschäftsführer von<br />

Babtec, ist jedoch der Ansicht, dass im<br />

Markt einen Bedarf an unabhängigen Anbietern<br />

von Qualitätsmanagement-Software<br />

gibt. „Anwender suchen nach der<br />

besten Lösung, die sie dabei unterstützt,<br />

ihre Qualität dauerhaft zu stärken. Diese<br />

Entscheidung möchten sie nicht von der<br />

Wahl des ERP-Anbieters abhängig machen.“<br />

Er betont, wie wichtig die Integration<br />

von Qualitätsmanagement-Software mit<br />

den verschiedenen Systemen im Unternehmen<br />

ist. „Die beste Konnektivität der<br />

besten Fachapplikationen für die jeweiligen<br />

Fachabteilungen – also Best of Breed<br />

– ist für uns der einzig richtige Ansatz,<br />

um den Anwender mit hohem Qualitätsanspruch<br />

bestmöglich in seinen Prozessen<br />

zu unterstützen.“ Die Konnektivität zum<br />

ERP-System sei in nahezu allen Projekten<br />

selbstverständlich und eine klassische<br />

Marktanforderung. „Darüber hinaus existiert<br />

jedoch ein breites Spektrum an weiteren<br />

Systemen, welche anzubinden sind<br />

– zum Beispiel MES, CAD, PLM, Messmittel<br />

oder -maschinen.“<br />

Qualitätsmanagement ist<br />

keine Randdisziplin<br />

Grundsätzlich sieht er die Stellung des<br />

Qualitätsmanagement mitten im Unternehmen<br />

verankert. „Es ist keine Randdisziplin,<br />

sondern mischt überall mit und<br />

kann eine führende Rolle bei der Erkennung<br />

und Umsetzung relevanter Entwicklungen<br />

im Unternehmen spielen.“ Das Bewusstsein,<br />

dass Qualitätsmanagement eine<br />

elementare Aufgabe der Firmenführung<br />

darstellt, sei als Trend deutlich<br />

wahrnehmbar.<br />

Die Bedeutung des Qualitätsmanagements<br />

im Unternehmen wächst nach<br />

Meinung von Proalpha-CEO Verniaut gerade<br />

durch die Verknüpfung von ERP und<br />

CAQ. „Diese enge Verzahnung wird sich<br />

als ein wesentlicher Bestandteil der digitalen<br />

Transformation in der Fabrik durchsetzen.“<br />

8 <strong>Quality</strong> <strong>Engineering</strong> » 03|2021

Sprachliche Ungenauigkeit<br />

Was bedeutet „Rückruf“?<br />

Die Folge unsicherer Bauteile kann ein Rückruf sein. Doch dieser Begriff wird<br />

aus juristischer Sicht nicht immer korrekt verwendet. Die sprachliche Ungenauigkeit<br />

zeigt sich dann im Lieferantenregress und kann Auswirkungen darauf haben, ob<br />

Versicherungsschutz in Betracht kommt oder nicht.<br />

Wenn es mal dicke kommt, kommt es meistens<br />

dicker: Mangelhafte Stückzahlen beim Kunden,<br />

die über das „akzeptable“ Grundrauschen hinausgehen,<br />

haben häufig komplexe Folgen. Je nach<br />

Industrie und Vertragswesen findet man sich (als Lieferant)<br />

schnell in komplizierten Abläufen des Kostenregresses<br />

wieder – mal ganz abgesehen von der stets<br />

umfangreichen Klärung der technischen Ursachen<br />

und Abstellmaßnahmen sowie der Verantwortung<br />

hierfür.<br />

Im Extremfall geht der Kunde in den Markt: Er<br />

warnt oder ruft zurück, still oder öffentlich. Teilweise<br />

aus Image- oder Qualitätsmarkengründen, teils aber<br />

auch aus Sicherheitsgründen. Im Lieferantenregress<br />

wird dann gerne alles in einen Topf geworfen und mit<br />

einem Alles-oder-nichts-Ansatz die aufkommenden<br />

Kosten moniert. Schließlich hat aus Kundensicht der<br />

Lieferant mit seinem mangelhaften Bauteil die Ursache<br />

für die Maßnahme gesetzt – ob sie nun „übertrieben“<br />

war oder nicht.<br />

Spätestens dann wird sich der Lieferant mit seiner<br />

Versicherung auseinandersetzen – was er aufgrund<br />

entsprechender Obliegenheiten aus dem Versicherungsverhältnis<br />

schon deutlich eher tun sollte – und<br />

die Frage klären müssen, ob denn eine passende Versicherung<br />

vorliegt, was sie überhaupt deckt und welche<br />

Voraussetzungen es zu erfüllen gilt. Hierbei<br />

kommt oft zum Vorschein, dass der Begriff des<br />

„Rückrufs“ auf technischer Ebene für nahezu alle<br />

proaktiven Marktmaßnahmen genutzt wird – auf<br />

Kunden- wie auch Lieferantenseite. Die Versicherer<br />

und Juristen haben diesbezüglich aber ein deutlich<br />

anderes Verständnis.<br />

Der Rückruf ist beispielsweise in § 2 Nr. 26 ProdSG<br />

definiert als „jede Maßnahme, die darauf abzielt, die<br />

Rückgabe eines dem Endverbraucher bereitgestellten<br />

Produkts zu erwirken“. Die Funktion des Rückrufs als<br />

solche ist hingegen nicht direkt definiert. Aus den<br />

entsprechenden Folgevorschriften des ProdSG (z.B. §<br />

6 Abs.2 ProdSG) sowie in zivilrechtlicher Sicht aus<br />

der Rechtsprechung zu § 823 Abs. 1 BGB (der die<br />

entsprechende Rechtsgrundlage für Pflicht zu<br />

Marktmaßnahmen bildet) ergibt sich, dass der<br />

„Rückruf“ im rechtlichen Sinne als Gefahrbeseitigungsmaßnahme<br />

verstanden wird, nicht als Mittel<br />

zur Imagepflege.<br />

Es ist nicht untersagt, Marktmaßnahmen zur<br />

Imagepflege als Rückruf zu bezeichnen. Die Konsequenz<br />

dieser sprachlichen Ungenauigkeit zeigt sich<br />

vielmehr im eingangs<br />

erwähnten Regress, und<br />

dort oft (erst) bei der<br />

Aufarbeitung der häufig<br />

ernüchternden Versicherungslage.<br />

Die Musterbedingungen<br />

des Gesamtverbandes<br />

der<br />

Deutschen Versicherungswirtschaft<br />

(GDV),<br />

die nahezu allen deutschen<br />

Versicherungspolicen<br />

zugrunde liegen,<br />

definieren im Bereich<br />

der KFZ-Rückrufkostenversicherung<br />

den Rückruf<br />

als „die auf gesetzli-<br />

von Reusch Rechtsanwälte<br />

Daniel Wuhrmann<br />

cher Verpflichtung beruhende<br />

Aufforderung […]<br />

rechtlichen Themen.<br />

liefert regelmäßige Beiträge zu<br />

an KFZ-Halter, ihre Fahrzeuge<br />

[…] zu bringen<br />

www.reuschlaw.de<br />

[…]“. Mit dem Verweis<br />

auf die gesetzliche<br />

Grundlage schließt sich der Kreis zur Gefahrbeseitigungsmaßnahme,<br />

umfasst allerdings in Ausnahmefällen<br />

– insbesondere in den USA – auch den Rückruf<br />

wegen technischer Non-Compliance.<br />

Was hilft diese Erkenntnis? Sie ist ganz entscheidend<br />

für das Verständnis, ob überhaupt Versicherungsschutz<br />

in Betracht kommt oder nicht. Zudem<br />

hilft sie, in Diskussionen mit dem Kunden die Rechtsgrundlage,<br />

auch im Verhältnis Kunde-Lieferant, besser<br />

einordnen und diskutieren zu können. Passen Vertragsinhalte<br />

im Kundenverhältnis auf der einen und<br />

Versicherungslage auf der anderen Seite nicht zueinander,<br />

gibt dies zudem Anlass, über etwaige Anpassungen<br />

beider nachzudenken.<br />

Alles was Recht ist<br />

Bild: Reusch Rechtsanwälte<br />

<strong>Quality</strong> <strong>Engineering</strong> » 03|2021 9

» MANAGEMENT<br />

Kooperationsprojekt QI-Digital gestartet<br />

Deutschland denkt<br />

Qualitätssicherung digital<br />

Die deutsche Qualitätsinfrastruktur soll digital werden, also Standardisierung,<br />

Normen- und Messwesen, Prüfdienstleistungen, Akkreditierung sowie die<br />

Zertifizierung des Qualitätsmanagements. Die beteiligten Akteure haben<br />

kürzlich für das Projekt QI-Digital den Startschuss gegeben.<br />

» Sabine Koll<br />

Professor Frank Härtig,<br />

Vizepräsident der PTB<br />

(groß im Bild) gehörte<br />

zum Kreis derer, die<br />

den Startschuss für<br />

QI-Digital gaben.<br />

Bild: exentia/stock.adobe.com/<strong>Quality</strong> <strong>Engineering</strong><br />

„Wir sehen die Qualitätsinfrastruktur als ganz wesentlichen<br />

Baustein des Qualitäts-Ökosystems und<br />

damit letztlich auch für die Wettbewerbsfähigkeit<br />

der Unternehmen im Land sowie für die Menschen<br />

im Hinblick auf Verbraucherschutz und Sicherheit“,<br />

sagte Ole Janssen, Leiter der Unterabteilung „Innovations-<br />

und Technologiepolitik“ im Bundesministerium<br />

für Wirtschaft und Energie (BMWI) zu Beginn der<br />

virtuellen Podiumsdiskussion, mit der QI-Digital<br />

während der Hannover Messe im April 2021 gestartet<br />

wurde. „Messwesen, Normen und Standardisierung,<br />

Konformitätsbewertung sowie Akkreditierung<br />

müssen im digitalen Zeitalter auf der Höhe der Zeit<br />

sein. Dafür brauchen wir die Digitalisierung innerhalb<br />

der einzelnen Organisationen der Qualitätsinfrastruktur,<br />

aber wir brauchen durch die hohe Komplexität<br />

auch die Teamleistung der Akteure“, so Janssen<br />

weiter. Das BMWI hat für QI-Digital die Bundesanstalt<br />

für Materialforschung und -prüfung (BAM),<br />

die Deutsche Akkreditierungsstelle (Dakks), das Deutsche<br />

Institut für Normung (DIN), die Deutsche Kommission<br />

Elektrotechnik Elektronik Informationstechnik<br />

(DKE) und die Physikalisch-Technische Bundesanstalt<br />

(PTB) an einen Tisch gebracht:<br />

Doch was genau steckt hinter QI-Digital? Dakks-<br />

Geschäftsführer Dr. Stephan Finke verwies auf die<br />

10 <strong>Quality</strong> <strong>Engineering</strong> » 03|2021

Digitalisierung von Akkreditierungen und Kalibierscheinen:<br />

„Der digitale Kalibrierschein dient künftig<br />

nicht nur dem Nachweis der meteorologischen Rückführung,<br />

sondern er bietet durch die Maschinenlesbarkeit<br />

deutlich mehr Möglichkeiten. Dieses Projekt<br />

ist schon sehr weit fortgeschritten.“<br />

„Digitale maschinenlesbare Zertifikate und Cloud-<br />

Lösungen wie die Metrology Cloud sind nur der Anfang“,<br />

machte Professor Frank Härtig, Vizepräsident<br />

der PTB, klar. „Wir müssen auch die komplexen Prozessabläufe<br />

hinter der funktionierenden Qualitätsinfrastruktur<br />

schneller, effizienter<br />

und agiler machen. Digitalisierung<br />

ist daher nur die notwendige<br />

Voraussetzung.“ Auch<br />

die Produkte und Dienstleistungen<br />

entwickeln sich laut<br />

Härtig im Zuge der Digitalisierung<br />

rasant weiter. „Das stellt<br />

auch die Messtechnik vor neue<br />

Herausforderungen. So erhalten nicht nur einzelne<br />

Messgeräte Anbindung ans Internet, sondern es greifen<br />

auch ganze Systeme ineinander – wie etwa bei<br />

Smart Production. Diese basieren auf hunderten oder<br />

gar tausenden vernetzter Messgeräte.“<br />

Daneben befasst sich die PTB mit dem Einsatz von<br />

Künstlicher Intelligenz (KI) – im Rahmen von QI-Digital<br />

zunächst bei Medizinprodukten. Dabei geht es<br />

um die Vertrauenswürdigkeit und Verlässlichkeit der<br />

KI-Verfahren. „Nur so kann aus KI Made in Germany<br />

ein international anerkanntes Qualitätssiegel werden,<br />

das auf unseren europäischen Rechtsstandards<br />

beruht – und damit diese Produkte weltweit konkurrenzfähig<br />

macht“, so Härtig.<br />

„Die deutsche Industrie ist sehr innovativ, auch<br />

was die Entwicklung digitaler Verfahren und Produkte<br />

betrifft. Damit diese am Markt angenommen werden,<br />

braucht es Vertrauen in deren Sicherheit – denn<br />

erst Sicherheit macht Märkte. Dafür benötigen wir<br />

eine moderne und effiziente Qualitätssicherung –<br />

und das ist die Vision von QI-Digital“, bestätigte<br />

auch BAM-Präsident Professor Ulrich Panne. „Es ist<br />

unser Ziel, praxisnahe Lösungen für die Bedarfe der<br />

Wirtschaft zu entwickeln.“ Er nannte das Beispiel der<br />

Qualitätssicherung in der additiven Fertigung. Hier<br />

baut die BAM gemeinsam mit den Partnern im Rahmen<br />

von QI-Digital ein offenes Kompetenzzentrum<br />

für kleine und mittlere Unternehmen auf, bei dem die<br />

gesamte Messkette abgebildet wird. Denn gerade<br />

diese Zielgruppe benötige praktikable und kostengünstige<br />

Lösungen. Panne: „Diese Beispiel zeigt den<br />

gesamtheitlichen Ansatz des QI-Digital-Konsortiums<br />

über die technische Entwicklung über die Entwicklung<br />

smarter Standards bis hin zur Zertifizierung.“<br />

»QI-Digital schafft die<br />

Basis für eine moderne<br />

und effiziente<br />

Qualitätssicherung.«<br />

Professor Ulrich Panne, BAM<br />

Auch Christoph Winterhalter, Vorsitzender des<br />

DIN-Vorstands betonte, QI-Digital gemeinsam mit<br />

der Industrie voranbringen zu wollen. Daher werde es<br />

neue, angepasste Normen für Meteorologie, Akkreditierung<br />

und Konformitätsbewertung geben. „Wir<br />

müssen es schaffen, die Digitalisierung und die Entwicklung<br />

der Qualitätssicherung organisations- und<br />

ressortübergreifend zu gestalten – auf internationaler<br />

Ebene“, sagte Winterhalter. „QI-Digital kann zum<br />

Game-Changer von vielen weiteren Themen werden<br />

–- etwa der Umsetzbarkeit des Lieferkettengesetzes<br />

oder der Circular Economy.<br />

Denn wir wissen, wie man im<br />

Digitalen Qualität sicherstellt.<br />

Insofern ist QI-Digital eine<br />

Einladung an alle Stakeholder<br />

in Deutschland und in Europa,<br />

uns zum Vorreiter im Handling<br />

der digitalen Transformation<br />

zu machen. Es geht darum,<br />

auch in der digitalen Welt Qualität zu sichern und<br />

damit Vertrauen in neue Technologien zu schaffen.“<br />

„Wenn Anwendungen und Produkte sowie Produktprüfungen<br />

voll digital ablaufen, muss natürlich<br />

auch die Norm folgen und komplett digital vorliegen“,<br />

ergänzte DKE-Geschäftsführer Michael Teigeler.<br />

Man arbeite seit einiger Zeit an der Digitalisierung<br />

der Normung und habe gemeinsam mit dem<br />

DIN die Initiative digitaler Standard (Ides) gegründet.<br />

Die Idee dahinter: Weg vom bedrucktem Papier hin<br />

zu digitalen Inhalten, die in Datenbanken liegen. Teigeler:<br />

„Man könnte fast sagen: Die Anwendung von<br />

Normen ist dann erst erfolgreich, wenn man das fertige<br />

Produkt in den Händen hält und die Norm darin<br />

eingeflossen ist, ohne dass man es gemerkt hat.“<br />

Webhinweis<br />

Wie das digitale Kalibrierzertifikat und<br />

der digitale Workflow für metrologische<br />

Dienstleistungen funktionieren, zeigt die<br />

PTB in diesen beiden Videos:<br />

http://hier.pro/iBrBH<br />

http://hier.pro/LVmW9<br />

<strong>Quality</strong> <strong>Engineering</strong> » 03|2021 11

» MANAGEMENT » Interview<br />

Dr. Ralf Christoph, Werth Messtechnik<br />

„Wir machen Computertomo graphie<br />

wirtschaftlicher“<br />

Durch die Corona- und die Automotive-Krise verbuchte Werth im vergangenen Jahr<br />

erstmals seit langem kein zweistelliges Umsatzplus. Doch allmählich zieht die<br />

Nachfrage laut Geschäftsführer Dr. Ralf Christoph wieder an. Vor allem im Geschäft<br />

mit der Computertomographie (CT) spiele die Musik.<br />

» Sabine Koll<br />

Herr Dr. Christoph, wie sah bei Werth<br />

das vergangene Geschäftsjahr aus?<br />

Welchen Einfluss hatte die Corona-<br />

Pandemie auf das Geschäft?<br />

Durch die Krise im Automobilbereich und<br />

die ersten Auswirkungen von Covid 19<br />

können wir für 2020, anders als in den Jahren<br />

davor, leider keine zweistelligen Zuwachsraten<br />

vermelden. Durch die gute<br />

Ausgangslage war es uns jedoch möglich,<br />

die Effekte weitgehend zu kompensieren.<br />

Eine besondere Herausforderung stellten<br />

die Einschränkungen durch das Stornieren<br />

praktisch aller Messen dar. Auch unsere<br />

Service-Aktivitäten waren durch Reiseund<br />

Zugangsbeschränkungen behindert. So<br />

dürfen zum Beispiel unsere chinesischen<br />

Mitarbeiter noch immer nicht für Schulungen<br />

zu uns nach Deutschland einreisen.<br />

Auch wir mussten einiges mit Kurzarbeit<br />

kompensieren. Positives kann man der gesamten<br />

Situation sicher kaum abgewinnen.<br />

Gibt es Unterschiede in Bezug auf die<br />

globalen Märkte und auf einzelne<br />

Branchen?<br />

Werth-Geschäftsführer Dr. Ralf Christoph treibt die Weiterentwicklung der Röntgen-CT weiter<br />

voran. Dazu gehört auch die Möglichkeit der Simulation mit der Messsoftware Winwerth.<br />

Bild: Werth<br />

Insbesondere das internationale Geschäft<br />

ist durch die globalen Beschränkungen<br />

hinsichtlich Reisen und anderer Aktivitäten<br />

stark behindert. Das Inlandsgeschäft<br />

ist bei uns weniger betroffen, nicht zuletzt<br />

durch Zuwachs im Bereich CT.<br />

Welches sind die wichtigsten Märkte<br />

für Werth?<br />

12 <strong>Quality</strong> <strong>Engineering</strong> » 03|2021

Deutschland ist nach wie vor unser größter<br />

Einzelmarkt. Dahinter folgen gleichauf<br />

China und die USA. Das US-Geschäft lief<br />

vor allem vor der Corona-Pandemie sehr<br />

gut, wurde in den vergangenen zwölf Monaten<br />

natürlich leicht ausgebremst, zieht<br />

nun aber wieder an. Der chinesische<br />

Markt ist im Moment noch relativ ruhig.<br />

Wir sind aber optimistisch, dass er bald<br />

wieder anziehen wird.<br />

Wie haben sich Umsatz und Auftragseingang<br />

in den ersten Monaten<br />

2021 entwickelt?<br />

Wir haben den Eindruck, dass<br />

die Talsohle zwischenzeitlich<br />

durchschritten ist und es langsam<br />

wieder etwas aufwärts<br />

geht.<br />

Wie nehmen Sie im Moment die Nachfrage<br />

aus der Automobilindustrie wahr?<br />

Welchen Stellenwert hat die Branche<br />

für Werth? Welche Ihrer Lösungen sind<br />

für den Strukturwandel zur E-Mobilität<br />

geeignet?<br />

Prinzipiell sind hierfür sowohl Multisensorik<br />

als auch CT geeignet. Die Automobilindustrie<br />

hat jedoch in der letzten Zeit<br />

sehr zurückhaltend investiert, es kommen<br />

dennoch einzelne Projekte die mit der<br />

Umstellung auf Elektroantriebe zusammenhängen.<br />

Insgesamt sind wir jedoch<br />

unter den gegebenen Bedingungen froh,<br />

dass wir nicht so stark von der Automobilwirtschaft<br />

abhängig sind.<br />

Ist die Nachfrage aus der Medizintechnik<br />

gestiegen?<br />

Die Nachfrage im Bereich Medizintechnik<br />

steigt seit einigen Jahren. Mit der Coronakrise<br />

hat dies wahrscheinlich weniger<br />

zu tun. Im Gegenteil – es gab auch in<br />

dieser Branche negative Effekte durch die<br />

Pandemie. Viele medizinische Behandlungen<br />

wurden aufgrund von Vorsicht<br />

oder Beschränkungen nicht durchgeführt<br />

und somit ist die Nachfrage nach bestimmten<br />

Produkten gesunken. Insgesamt<br />

ist diese Branche jedoch ein Wachstumsmarkt.<br />

Welche anderen Branchen sind für Ihr<br />

Unternehmen wichtig?<br />

Unsere Koordinatenmessgeräte sind aufgrund<br />

ihrer Flexibilität im gesamten verarbeitenden<br />

Gewerbe vertreten. Neben<br />

der Medizintechnik und Automobilindustrie<br />

ist für uns die Telekommunikation<br />

und die Konsumgüterproduktion besonders<br />

wichtig. Der größte Anteil stammt<br />

jedoch von den vielen anderen Wirtschaftszweigen.<br />

»Wir reduzieren die Kosten beim<br />

CT-Betrieb kontinuierlich durch die<br />

Weiterentwicklung von röntgen -<br />

spezifischen Komponenten.«<br />

Die Messtechnik wandert in beziehungsweise<br />

an die Fertigung. Ist das ein<br />

Thema für Werth? Und was bedeutet<br />

das konkret für Ihre Messtechnik?<br />

Für einen großen Teil unserer Anwendungen<br />

trifft dies zu. Unsere Messgeräte werden<br />

in diesem Zusammenhang zum Beispiel<br />

durch Robotertechnik mit Fertigungsstraßen<br />

verbunden. Das Lösen von<br />

Problemen wie Verschmutzung und Temperaturschwankungen<br />

stellen hierbei besondere<br />

Herausforderungen dar. Auch ist<br />

die Bedienerphilosophie auf die Mitarbeiter<br />

in der Fertigung anzupassen. Insgesamt<br />

sind die Erwartungen der Anwender<br />

an die Inline-Messtechnik sehr hoch, zum<br />

Teil auch unrealistisch – auch wenn sich<br />

die Messgeschwindigkeit in der Koordinatenmesstechnik<br />

mit CT innerhalb weniger<br />

Jahre um circa den Faktor 10 erhöht hat.<br />

Ist Multisensorik ein Thema für die Fertigung?<br />

Wenn ja – welche Voraussetzungen<br />

müssen die Messgeräte in dem<br />

Fall erfüllen?<br />

Multisensorik ist insbesondere dann ein<br />

Thema, wenn es um das schnelle Messen<br />

ausgewählter Merkmale mit hoher Genauigkeit<br />

geht. Hier hat die Kombination<br />

zwischen verschiedenen optischen Sensoren<br />

und der konventionellen taktilen<br />

Messtechnik ihre Vorteile. Auch die Kombination<br />

der Multisensorik mit CT kommt<br />

zum Einsatz<br />

Bei der CT haben Sie sich in jüngster<br />

Zeit vor allem auf kleine Werkstücke<br />

fokussiert. Mit welchem Erfolg?<br />

Ja, wir haben uns in den vergangenen<br />

zwei Jahren bei Neuentwicklungen vorrangig<br />

auf kleinere CT-Geräte konzentriert.<br />

Wir haben hier Nachholbedarf gesehen,<br />

der sich hauptsächlich auf die<br />

Wirtschaftlichkeit der Systeme<br />

bezieht. Daher haben wir in<br />

der jüngsten Zeit insbesondere<br />

Geräte mit hoher Verfügbarkeit<br />

zum akzeptablen Preis<br />

realisiert. Mit unserem aktuellen<br />

Tomoscope XS FOV haben<br />

wir erneut einiges erreicht.<br />

Mit etwas mehr als 100.000 Euro liegt der<br />

Preis deutlich unter dem vergleichbarer<br />

Geräte. Genauigkeitsfragen wurden dabei<br />

entsprechend des Rufs unseres Unternehmens<br />

nicht vernachlässigt.<br />

Sie haben gemeinsam mit Partnern die<br />

Röhrentechnik optimiert. Sind hier oder<br />

bei anderen Komponenten noch weitere<br />

Fortschritte zu erwarten?<br />

Unsere bevorzugt eingesetzten Röntgenquellen<br />

zeichnen sich im Vergleich zu anderen<br />

durch etwa fünffache Leistung –<br />

und somit Messgeschwindigkeit – bei<br />

gleicher Auflösung aus. In den letzten<br />

Jahren haben wir uns auch auf Verschleißreduzierung<br />

konzentriert und<br />

konnten den Wartungszyklus für die<br />

meisten Varianten auf zwölf Monate, wie<br />

in der Koordinatenmesstechnik üblich,<br />

verlängern. Durch Reduzierung der Stillstandszeiten<br />

und der Serviceaufwände<br />

trägt dies zur Kostensenkung bei. Der<br />

Schwerpunkt liegt sicher auch für die Zukunft<br />

in der Weiterentwicklung der röntgenspezifischen<br />

Komponenten.<br />

Inwiefern ist die Simulation bei CTs<br />

mittlerweile ein Thema für die Kunden?<br />

Was bieten Sie hier an?<br />

In der aktuellen Version unserer Messsoftware<br />

Winwerth, die gerade in den<br />

<strong>Quality</strong> <strong>Engineering</strong> » 03|2021 13

» MANAGEMENT » Interview<br />

Markt eingeführt wird , ist die weitgehend<br />

vollständige Simulation der CT integriert.<br />

Dies dient unter anderem dazu,<br />

schon bei der Offline-Programmierung<br />

die verschiedenen Effekte zu visualisieren.<br />

Ausgehend von zum Beispiel CAD-<br />

Daten kann der Anwender den Einfluss<br />

der Parameter-Einstellung bewerten. Im<br />

Ergebnis sind die Programme für das<br />

Koordinatenmessgerät mit CT fertig, bevor<br />

die ersten Werkstücke produziert<br />

werden.<br />

Eines der neuen Produkte<br />

von Werth ist<br />

das Koordinatenmessgeräte<br />

Scopecheck FB,<br />

das nun mit drei unabhängigen<br />

Z-Achsen zur<br />

Verfügung steht.<br />

Auch andere Unternehmen haben den<br />

CT-Bereich in den vergangenen Jahren<br />

aus- beziehungsweise aufgebaut.<br />

Wächst der Markt für CTs? Wenn ja, für<br />

welche Anwendungsfelder vor allem?<br />

Bild: Werth<br />

Wir waren zwar im Jahr 2005 die ersten<br />

mit einem speziell für die Koordinatenmesstechnik<br />

entwickelten Gerät mit<br />

Röntgen-CT, allein bleibt man bei so einer<br />

Technik jedoch leider nie. Der Wettbewerb<br />

befruchtet allerdings auch das Geschäft.<br />

Aus unserer Sicht wächst der<br />

Markt für Koordinatenmesstechnik mit CT<br />

in vielen Feldern, insbesondere aber im<br />

Bereich der Kunststofffertigung.<br />

Die Qualitätssicherung additiv gefertigter<br />

Bauteile ist ein Bereich, in dem<br />

CTs ihre Vorteile ausspielen. Warum ist<br />

das so aus Ihrer Sicht?<br />

Die additive Fertigung und die Koordinatenmesstechnik<br />

mit Röntgen-CT könnte<br />

man gut als Zwillinge bezeichnen. Beide<br />

Technologien bieten die Besonderheit,<br />

dass komplexe Werkstücke nahezu ohne<br />

Einschränkungen produziert beziehungsweise<br />

gemessen werden können. Hinterschnitte<br />

und Hohlräume stellen kein nennenswertes<br />

Problem dar. Auch der Detaillierungsgrad<br />

der Werkstücke erhöht den<br />

Aufwand nur gering. Alternative Messtechnik<br />

mit vergleichbarer Qualität ist,<br />

zumindest für den Innenbereich der<br />

Werkstücke, aus unserer Sicht derzeit<br />

nicht verfügbar. Optische Verfahren sind<br />

für einige Fälle einsetzbar, jedoch aufgrund<br />

des Wirkprinzips etwas eingeschränkt.<br />

Mit Licht kann man nicht um<br />

die Ecke sehen.<br />

Vor allem in der industriellen Bildverarbeitung<br />

ist die Nutzung von Künstlicher<br />

Intelligenz (KI) bereits in der Praxis angekommen.<br />

Wo sehen Sie Potenzial für<br />

KI in der Messtechnik?<br />

Wir befassen uns seit einigen Jahren in<br />

Forschung und Entwicklung mit dem Thema<br />

Künstliche Intelligenz. Aktuell setzen<br />

wir KI zum Beispiel für Algorithmen im<br />

Bereich der Röntgen-CT ein, etwa für die<br />

Artefakte-Korrektur. Hier ist sicher in der<br />

Zukunft noch einiges zu erwarten.<br />

Auch Automation ist ein großes Thema<br />

für die Anwender in der Qualitätssicherung.<br />

In wie weit ist dies aktuell und<br />

künftig ein Thema für Werth?<br />

Wie vorhin schon erwähnt, ist die Integration<br />

unserer Koordinatenmessgeräte<br />

ein wichtiger Themenschwerpunkt. Insbesondere<br />

im Bereich der CT ist hier einiges<br />

in Bewegung.<br />

Wo sehen Sie den Platz von Werth in<br />

einem Markt, in dem die größten Player<br />

durch Zukäufe weiter wachsen? Eröffnet<br />

das für Sie neue Chancen?<br />

Wir haben es in den vergangenen Jahren<br />

geschafft, auch ohne Zukäufe meist mit<br />

zweistelligen Raten zu wachsen. Innovationen<br />

und das flexible Eingehen auf Kun-<br />

denwünsche sind oft wichtiger als die Unternehmensgröße.<br />

Wir prüfen auch regelmäßig,<br />

ob Akquisitionen für uns infrage<br />

kommen. Doch sind wir dabei vorsichtig,<br />

weil es im Zuge der Integration eines neuen<br />

Unternehmens immer zu Reibungsverlusten<br />

kommt. Für die Innovationsrate<br />

insgesamt bleibt es wichtig, wirtschaftliche<br />

Rahmenbedingungen so zu gestalten,<br />

dass mittelständische Unternehmen gestärkt<br />

werden. Wir hoffen, dass die Politik<br />

hier die richtigen Wege geht.<br />

Die Control fällt in diesem Jahr erneut<br />

aus. Was sind Ihre beiden wichtigsten<br />

Neuentwicklungen, die Sie dort vorgestellt<br />

hätten?<br />

Die Absage der Control bedauert das<br />

Werth-Team sehr. Als „Messeneuheit“<br />

bringen wir jetzt zwei Messgeräte auf den<br />

Markt. Zum einen gibt es eine neue Version<br />

des Tomoscope XS FOV, also eines<br />

kompakten Geräts mit CT. Hier haben wir<br />

insbesondere wieder die Anforderungen<br />

an das Preis-Leistungsverhältnis berücksichtigt<br />

und sowohl die Leistung als auch<br />

die Auflösung verbessert. Im Bereich der<br />

Multisensor-Koordinatenmesstechnik<br />

gibt es mit dem neuen Scopecheck FB außerdem<br />

ein Gerät mit drei unabhängigen<br />

Z-Achsen. Hierdurch ist der ergonomische<br />

Einsatz verschiedener Sensorprinzipien<br />

gewährleistet.<br />

14 <strong>Quality</strong> <strong>Engineering</strong> » 03|2021

Fachkräftesicherung<br />

Personalmangel<br />

erfordert Umdenken<br />

Noch immer herrscht in Deutschland Fachkräftemangel – aus<br />

verschiedenen Gründen. Um diesem zu begegnen, müssen<br />

Unternehmen sich auf vielfältige Bewerbergruppen einlassen<br />

und den einzelnen Arbeitsplatz attraktiv gestalten.<br />

Deutschlandweit fehlt es an Fachkräften,<br />

speziell in den MINT-Berufen<br />

(Mathematik, Informatik, Naturwissenschaft<br />

und Technik) und dem Gesundheitswesen.<br />

Aber auch im Handwerk und im<br />

Maschinenbau herrscht Personalmangel.<br />

Ein Grund für die sich immer weiter zuspitzende<br />

Situation in Deutschland ist der<br />

demografische Wandel: Die geburtenstarken<br />

Jahrgänge der Nachkriegszeit gehen<br />

nun langsam in den Ruhestand, die nachrückende<br />

Anzahl jüngerer Arbeitnehmer<br />

ist dagegen wesentlich geringer. Ein weiteres<br />

Problem ist, dass heutzutage wesentlich<br />

mehr Schüler das Abitur machen<br />

und im Anschluss studieren wollen. Somit<br />

wird es in den Ausbildungsberufen immer<br />

schwieriger, geeignete Nachwuchskräfte<br />

zu finden und zu motivieren.<br />

Die Corona-Krise hat auch ihren Beitrag<br />

dazu geleistet, dass 2020 deutschlandweit<br />

die Anzahl der dualen Berufsausbildungen<br />

laut Statistischem Bundesamt<br />

um rund 9,4 % auf rund 465.200 zurückgegangen<br />

ist.<br />

Welche Potenziale zur Gewinnung von<br />

Fachkräften stehen zur Verfügung? Eine<br />

Möglichkeit ist die vermehrte Beschäftigung<br />

von Frauen. Aufgrund familiärer<br />

Strukturen arbeiten diese heutzutage<br />

teilweise gar nicht oder nur in Teilzeit. Die<br />

Mehrzahl dieser Frauen verfügt jedoch<br />

über eine ausgezeichnete Ausbildung, es<br />

fehlt aber an attraktiven Möglichkeiten<br />

der Vereinbarkeit von Familie und Beruf.<br />

Eine weitere Möglichkeit besteht darin,<br />

jüngere Mitarbeiter von Know-how und<br />

Erfahrung der Älteren durch enge Zusammenarbeit<br />

voneinander profitieren zu lassen.<br />

Aber auch ungelernte Arbeitskräfte,<br />

Menschen mit Migrationshintergrund<br />

oder Behinderung sowie Menschen aus<br />

dem Ausland sollten noch stärker beachtet<br />

werden, indem sowohl von Seiten der<br />

Unternehmen wie auch der Regierung<br />

entsprechende Aus- und Umschulungsprogramme,<br />

Arbeitserlaubnis etcetera angeboten<br />

werden.<br />

Personal & Karriere<br />

Die Beratungsgruppe wirth +<br />

partner informiert regelmäßig<br />

über Personal und Karriere.<br />

www.wirth-partner.com<br />

Die Autorin:<br />

Sabine Zapf<br />

Es gibt unterschiedliche Wege, wie man<br />

dem Fachkräftemangel begegnen kann.<br />

Unternehmen müssen lernen umzudenken<br />

und sich sowohl auf vielfältige Bewerbergruppen<br />

einlassen, als auch den<br />

einzelnen Arbeitsplatz attraktiv gestalten,<br />

um den Mitarbeiter im Unternehmen zu<br />

halten beziehungsweise zu gewinnen.<br />

Bild: wirth + partner<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<br />

<strong>Quality</strong> <strong>Engineering</strong> » 03|2021 15

Topometric-Mitarbeiter Simon Koch bereitet<br />

die Messmittelüberwachung mit einem Kugelmaßstab<br />

vor. Dieser wird für die Prüfung an<br />

unterschiedlichen Positionen innerhalb des<br />

Messvolumens platziert.<br />

Bild: Topometric<br />

Messmittelüberwachungen für mehr Sicherheit<br />

Messmittel unter der Lupe<br />

Für eine dauerhaft verlässliche Aussagekraft von Messmitteln müssen diese<br />

hinsichtlich Qualität, Zuverlässigkeit und Einsatzfähigkeit regelmäßig überprüft<br />

werden. Damit wird sichergestellt, dass diese auch nach längerem Einsatz den<br />

angegebenen Herstellerspezifikationen entsprechen.<br />

Maren Röding<br />

Pressearbeit<br />

Topometric<br />

www.topometric.de<br />

Offizielle Zertifizierungen wie etwa ISO 9001 erfordern<br />

eine periodische Überprüfung der<br />

Messmittel. Bei vielen Anwendern hat sich dabei ein<br />

Zwei-Jahres-Rhythmus durchgesetzt. Bei besonders<br />

kritischen Anwendungen oder anfälligen Systemen<br />

wird jährlich geprüft. Für Geräte, die im Außendienst<br />

eingesetzt werden oder durch eine Spedition transportiert<br />

werden, sind ebenfalls kürzere Prüfabstände<br />

empfehlenswert. Ein Messmittel muss gemäß der<br />

Herstellerspezifikationen funktionsfähig und für die<br />

jeweilige Messaufgabe geeignet sein. Es gilt laut Zertifizierungs-<br />

und Akkreditierungsrichtlinien<br />

dann als funktionsfähig, wenn es<br />

regelmäßig und rückführbar überprüft<br />

wird. Für die meisten Messverfahren<br />

sind VDI/VDE oder DIN EN ISO-Normen<br />

vorgegeben. Dabei werden eindeutig definierte<br />

Merkmale wie Kugeldurchmesser<br />

mit den Grenzwerten der Messsystems<br />

verglichen. Ein Messmittel gilt als überwacht,<br />

wenn es die Grenzwerte einhält.<br />

Neben der formalen Funktionsfähigkeit muss das<br />

Messmittel auch für die jeweilige Aufgabe hinsichtlich<br />

der erforderlichen Präzision und Wiederholbarkeit geeignet<br />

sein. Korrekte Messungen brauchen sinnvoll aufeinander<br />

abgestimmte Messvorgaben und Messpläne.<br />

„Es ist bereits im Vorfeld die Zusammenarbeit mit erfahrenen<br />

Messspezialisten ratsam, welche die Planung<br />

der Messprozesse sowie die Erstellung von Vorgaben<br />

und Plänen beratend unterstützen“, erklärt Stefan Findeis,<br />

Abteilungsleiter Optische Messtechnik bei Topometric.<br />

Auf die Überprüfung optischer Systeme ausgerichtet,<br />

hat der Messdienstleister schon mehrere hundert<br />

Messgeräte unterschiedlicher Anbieter geprüft –<br />

sowohl Einzelsensoriken in der optischen Messtechnik<br />

als auch deren Verbund in automatisierten Messzellen.<br />

Bei einem Streifenlichtsensor zum Beispiel werden<br />

die Werte mit einem Kugelnormal mit den vom Her-<br />

16 <strong>Quality</strong> <strong>Engineering</strong> » 03|2021

MANAGEMENT «<br />

steller oder Betreiber bestimmten Grenzwerten verglichen.<br />

Die Überprüfung des Messsystems umfasst<br />

Sensor, Messvolumen und Kalibrierplatte. Für die<br />

Überwachung müssen gleichbleibende Umgebungsbedingungen<br />

gegeben sein. Dazu zählen Temperatur,<br />

Lichtbedingungen, Staub, Vibrationen. Die Topometric-Ingenieure<br />

starten mit einer Sichtprüfung der zu<br />

überprüfenden Elemente, sodass bestehende Probleme<br />

oder Unregelmäßigkeiten gleich zu Beginn bekannt<br />

sind und Lösungswege für spätere Anwendungen<br />

skizziert werden können. Es folgt die eigentliche<br />

Prüfung durch einen Prüfartefakt – also etwa einen<br />

Messbalken. Dieser wird in mehreren Messreihen in<br />

mindestens zehn unterschiedlichen Aufnahmepositionen<br />

gemessen. Diese Messdaten werden durch das<br />

in der Messgeräte-Software enthaltene VDI-Modul<br />

berechnet und mit den Soll-Daten verglichen.<br />

Bewegen sich die Daten innerhalb der vorgeschriebenen<br />

Grenzwerte, erstellt Topometric ein Zertifikat,<br />

das die erfolgreiche Überprüfung in Anlehnung an<br />

VDI/VDE 2634 (Blatt 1 für Photogrammetrie beziehungsweise<br />

Blatt 3 für Sensorik) bestätigt. In einem<br />

Überwachungsprotokoll, das zum Beispiel bei internen<br />

Audits als Zertifizierung herangezogen wird,<br />

werden die gemessenen Werte detailliert aufgeführt.<br />

Auf dem geprüften Messsystem wird ein Prüfsiegel<br />

angebracht, das die ordnungsgemäßen Zustand bestätigt.<br />

Damit die Überwachungen auf nationale<br />

Normen rückführbar sind, lässt Topometric die eigenen<br />

Prüfkörper regelmäßig durch ein akkreditiertes<br />

Dakks-Kalibrierlabor zertifizieren.<br />

Eigener Standard für<br />

Robotermesszellen<br />

Bei Robotermesszellen stimmt Topometric die jeweiligen<br />

Prüfanforderungen mit dem Anwender ab und<br />

führt diese zu einem individuell definierten Ablaufplan<br />

zusammen. Diese Vorgehensweise hat sich unter<br />

anderem bei der Prüfung großvolumiger Automatisierungsanlagen<br />

mit optischer Messtechnik für Flugzeugteile<br />

mit Abmessungen von 6 m x 4 m bewährt.<br />

„Bisher existiert für die Überwachung von optischen<br />

Messzellen mit Roboterführung keine verbindliche<br />

Norm. Wir haben deshalb dafür einen Topometric-<br />

Standard entwickelt, der sich an den Normen der<br />

VDI/VDE 2634 und DIN EN ISO 10360–2 orientiert“,<br />

erklärt Daniel Sigel, Teamleiter Messmittelüberwachung.<br />

Bevor die Messzelle überprüft wird, müssen<br />

die einzelnen Systemkomponenten wie Sensor, Kalibierobjekt,<br />

Photogrammetriesystem und Maßstäbe<br />

gemäß VDI/VDE überwacht worden sein. Für jede<br />

Messreihe erfolgt eine separate Photogrammetrie,<br />

wobei die Temperaturen aufgezeichnet werden und<br />

in die Auswertung einfließen.<br />

Zukunft sicher<br />

gestalten<br />

Die Welt sicherer, komfortabler und nachhaltiger<br />

zu machen, ist ein Kernbeitrag von<br />

Materialwissenschaft und Werkstofftechnik.<br />

Shimadzu Testmaschinen geben Forschung,<br />

Entwicklung und Qualitätskontrolle die<br />

Gewissheit für belastbare Ergebnisse und das<br />

seit über 100 Jahren. Die heutigen Techno -<br />

logien umfassen:<br />

• Statische Materialprüftechnik<br />

• Dynamische Materialprüftechnik<br />

• Härteprüfung<br />

• High-Speed Kamera-Systeme<br />

www.shimadzu.de/materialprüftechnik<br />

<strong>Quality</strong> <strong>Engineering</strong> » 03|2021 17

Bild: Pixel-Shot/stock.adobe.com<br />

Stromsparen ja oder nein, um die<br />

Kosten unter Kontrolle zu haben –<br />

in vielen Haushalten gibt es dazu<br />

widersprüchliche Meinungen.<br />

Eine Redaktion – zwei Meinungen<br />

Alles unter Kontrolle?<br />

In der Industrie sorgt die Überwachung von Messmitteln für mehr Sicherheit.<br />

Auch im Privatleben gibt es viele Gelegenheiten zu Kontrollaktionen. Doch<br />

sind diese immer sinnvoll? Die Redaktion von <strong>Quality</strong> <strong>Engineering</strong> hat dazu<br />

unterschiedliche Meinungen.<br />

Bild: Studioline Photography<br />

Sabine Koll, Redaktion<br />

<strong>Quality</strong> <strong>Engineering</strong>,<br />

bevorzugt das Chaos<br />

und plädiert für weniger<br />

die Kontrolle.<br />

Mein kreatives Chaos ist<br />

wenig kompatibel mit<br />

den regelmäßigen Kontrollmaßnahmen,<br />

die mein Mann<br />

in vielen Bereichen für das<br />

Überleben für absolut notwendig<br />

hält. Das Auto einmal<br />

im Jahr in die Inspektion zu<br />

bringen, sehe ich ja noch ein –<br />

aber auch nur, weil es am Ende<br />

der Leasingzeit ansonsten finanzielle<br />

Einbußen gibt. Aber<br />

warum muss man zum Beispiel<br />

die Küchenmesser bitteschön<br />

in einem festen Rhythmus schärfen? Oder warum<br />

ohne Not überprüfen, ob der Akku im Zauberstab<br />

noch genügend Saft hat? Es reicht doch, wenn<br />

ich das Messer schärfe, wenn ich den Eindruck habe,<br />

dass das Zwiebelschneiden auch schon mal leichter<br />

von der Hand ging. Und wenn der Zauberstab mitten<br />

im Suppepürieren die Arbeit einstellt, dauert es mit<br />

dem Abendessen eben noch ein paar Minuten – bis<br />

der Akku wieder ein wenig Strom getankt hat. Es gibt<br />

vor allem im Arbeitsleben so viele feste Prozesse und<br />

Musts, dass ich in der Freizeit doch gerne ein wenig<br />

Chaos habe. Und notfalls sorgt der Kontrolletti an<br />

meiner Seite für Ordnung.<br />

Ein Freund von mir ist ein<br />

Kontrollfreak. Ein Lieblingsüberwachungsobjekt<br />

für<br />

ihn sind Steckerleisten. Er unternimmt<br />

mehr oder weniger<br />

regelmäßig Kontrollgänge<br />

durchs Haus, um sicherzugehen,<br />

dass jede Leiste ausgeschaltet<br />

ist, wenn die mit ihr Redaktion <strong>Quality</strong><br />

Markus Strehlitz,<br />

verbundenen Geräte nicht in <strong>Engineering</strong>, hat<br />

Betrieb sind. Auch Geschirrspülmaschinen<br />

werden von im Freundeskreis.<br />

einen Kotrollfreak<br />

ihm einer ständigen Kontrolle<br />

unterzogen. Man kann sich<br />

stets darauf verlassen, dass er die verschmutzten<br />

Tassen oder Teller neu ordnet, nachdem ein Familienmitglied<br />

diese in die Maschine geräumt hat. Ziel ist<br />

es, das Gerät möglichst effizient zu nutzen. Sein<br />

Handeln hat leider auch immer etwas Erzieherisches<br />

und ist mit Lektionen in Sachen Energieeffizienz verbunden.<br />

Das nervt natürlich. Aber wenn man über die<br />

Oberlehrer-Attitüde hinweg sieht, muss man ihm<br />

Recht geben. Ich weiß nicht, ob es an dem Kontrollzwang<br />

liegt, aber mein Freund erhält in der Regel alle<br />

zwölf Monate Geld von seinem Energieversorger zurück.<br />

Und in Bezug auf Nachhaltigkeit hat er mit seiner<br />

Pedanterie auch die besseren Argumente.<br />

Bild: Tom Oettle<br />

18 <strong>Quality</strong> <strong>Engineering</strong> » 03|2021

ADVERTORIAL<br />

Der Capability Sixpack bietet eine schnelle grafische Analyse Ihres Prozesses.<br />

Vielfältige Business- und Solutions-Analytics-Graphen<br />

Mit ADDITIVE – zur Qualität<br />

Höhere Gewinne bei sinkenden Produktkosten! Vor dieser Umsetzung steht täglich eine<br />

Vielzahl an Unternehmen jeder Branche. Aber wo kann wirklich etwas eingespart und<br />

können Prozesse optimiert werden, ohne die Qualität der Produkte zu „gefährden“?<br />

Die Antwort bietet ein datengestützter Qualitätsverbesserungsprozess.<br />

Prozesse müssen zahlreiche Richtlinien und<br />

Anforderungen zuverlässig erfüllen und stets<br />

einen gleichbleibenden Standard liefern. Zudem<br />

müssen die Prozesse reproduzierbar sein. Nicht<br />

zuletzt fallen oftmals große Datenmengen an,<br />

die zu analysieren und spezifizieren sind.<br />

Genau hier bietet ADDITIVE mit den Softwaresystemen<br />

Minitab, OriginPro und Mathematica Lösungen<br />

zur Qualitätssicherung und Qualitätsverbesserung<br />

sowie Big-Data-Analysen, Business Analytics,<br />

Predictive Analytics und Predictive Maintenance,<br />

unterstützt durch Machine-Learning-Algorithmen<br />

und untermauert durch ein umfassendes<br />

Schulungs- und Dienstleistungsangebot.<br />

Die ADDITIVE Soft- und Hardware für Technik<br />

und Wissenschaft GmbH ist seit über 30 Jahren<br />

ein Systemhaus, das aus Standardprodukten<br />

und individuellen Ingenieurdienstleistungen Lösungen<br />

für Messtechnik und technische, wissenschaftliche<br />

Anwendungen erstellt. Von der<br />

einfachen Softwarelösung per Standardprodukt<br />

über kleinere und mittlere Desktopanwendungen<br />

bis zu kompletten Enterprise-Lösungen bietet<br />

ADDITIVE die entsprechenden Lösungen mit<br />

maßgeschneiderten Applikationsprojekten und<br />

Full-Service-Konzepten an.<br />

Weitere Informationen unter:<br />

www.additive-net.de/software<br />

Sprechen Sie mit uns unter 06172–5905–30<br />

oder info@additive-net.de über das Potential<br />

Ihrer Daten.<br />

KONTAKT<br />

ADDITIVE<br />

Soft- und Hardware für Technik<br />

und Wissenschaft GmbH<br />

Max-Planck-Straße 22b, D-61381 Friedrichsdorf<br />

Ansprechpartner: Lisa Schreiber, Master of Science<br />

Telefon: +49 (0)6172 5905–141<br />

E-Mail: lisa.schreiber@additive-net.de<br />

www.additive-net.de<br />

<strong>Quality</strong> <strong>Engineering</strong> » 03|2021 19

» MANAGEMENT<br />

Funktionierende<br />

Konferenzsysteme<br />

sind eine wichtige<br />

Voraussetzung für<br />

Remote Audits.<br />

Bild: apinan/stock.adobe.com<br />

Audits aus der Ferne<br />

Neue digitale Realität<br />

Remote Audits gewinnen an Bedeutung – gepusht durch die aktuelle Krise.<br />

So lautet die Botschaft einer Konferenz und einer Studie der DQS zu dem Thema.<br />

In Kombination mit der Vor-Ort-Auditierung könnte ihnen die Zukunft gehören.<br />

» Markus Strehlitz<br />

Remote Audits sind der Beginn eines umfassenden<br />

Wandels“, sagte Ingo Rübenach, Sprecher<br />

der DQS-Geschäftsführung, auf der Konferenz Rem-<br />

Audit. Auf der virtuellen Veranstaltung diskutierten<br />

Experten auf Einladung der DQS drei Tage lang über<br />

die Möglichkeiten von Remote Audits – also Audits,<br />

die nicht vor Ort, sondern mithilfe von entsprechenden<br />

Technologien aus der Ferne durchgeführt werden.<br />

Mit seinem Statement machte Rübenach gleich<br />

zu Beginn deutlich, dass diese Form der Audits Teil<br />

des allgemeinen digitalen Wandels sind.<br />

Durch die Corona-Pandemie haben die Audits aus<br />

der Ferne einen großen Schub bekommen, wie DQS-<br />

Geschäftsführer Michael Drechsel hervorhob. „Remote<br />

Audits wurden innerhalb eines Jahres Teil einer<br />

neuen Realität“, so Drechsel. So habe die DQS allein<br />

im ersten Quartal 2021 in Zusammenhang mit dem<br />

Regelwerk IATF 16949 mehr als 2.500 Audit-Tage remote<br />

durchgeführt<br />

Wie sehr die Bedeutung von Remote Audits in den<br />

vergangenen Monaten angewachsen ist, belegt auch<br />

eine Umfrage der DQS. Bereits 2019 hatte das Zertifizierungsunternehmen<br />

seine Kunden zu Remote Audits<br />

befragt. Ein Jahr später wurde eine weitere Studie<br />

zu dem Thema durchgeführt. Dieses Mal richtete<br />

sich die Umfrage aber nur an Unternehmen, die 2020<br />

bereits ein Remote Audit ganz oder teilweise durchgeführt<br />

hatten.<br />

Das waren 150 Firmen, wie Frank Graichen berichtete,<br />

der die Studienergebnisse auf der DQS-Konferenz<br />

vorstellte. 37 % davon gaben an, Audits im Rahmen<br />

einer Zertifizierung vollständig remote umgesetzt<br />

zu haben. Bei 63 % war dies in Teilen der Fall.<br />

Für die meisten davon scheint dies funktioniert zu<br />

haben. Denn 80 % der befragten DQS-Kunden empfinden<br />

Remote Audits und Audits vor Ort als gleichwertig.<br />

9 % halten die Audits aus der Ferne sogar für<br />

besser. Als Vorteile nannten die Befragten unter an-<br />

20 <strong>Quality</strong> <strong>Engineering</strong> » 03|2021

derem, dass Remote Audits flexibler und zielführender,<br />

weniger kosten-, zeit- und energieintensiv sowie<br />

umweltschonender seien.<br />

Vor allem Unterstützungs-, Management- und<br />

Führungsprozesse sehen die Befragten als geeignet<br />

für eine Auditierung aus der Ferne. Das Gleiche gilt<br />

für administrative und vollständig digitalisierte Prozesse.<br />

Die Studie zeigt aber auch die Grenzen von Remote<br />

Audits. So sehen die Studienteilnehmer zum Beispiel<br />

komplexe Fertigungsprozesse dafür als ungeeignet.<br />

Auch Fälle, in denen Begutachtungen vor Ort<br />

notwendig sind, kommen für Remote Audits eher<br />

nicht in Frage.<br />

Zudem zeigt die Umfrage auch, dass bestimmte<br />

Voraussetzungen gegeben sein müssen. Dazu zählen<br />

etwa geeignete Technik und eine passende Infrastruktur<br />

wie zum Beispiel funktionierende Konferenzsysteme.<br />

Auch müsse die Informationssicherheit<br />

gewährleistet sein.<br />

Graichen geht daher davon aus, dass Remote Audits<br />

die herkömmliche Form nicht vollständig erset-<br />

Digital <strong>Quality</strong> Space<br />

Am 24. Juni lädt die DQS zum Online-Kongress Digital<br />

<strong>Quality</strong> Space 2.0 – dem Treffpunkt rund um<br />

Prozesse, Managementsysteme, Normen und Audits.<br />

Zielgruppe sind Geschäftsführer, Verantwortliche<br />

für Managementsysteme und interne Audits<br />

sowie Produktions- und Werkleiter.<br />

Infos und Anmeldung:<br />

http://hier.pro/MbQ7Y<br />

zen werden. Stattdessen sieht er hybride Audits als<br />

optimale Variante. Dabei werden Audits aus der Ferne<br />

und solche vor Ort miteinander kombiniert. „Hybride<br />

Audits gewinnen an Zustimmung und könnten<br />

ein Zukunftsmodell sein“, so Graichen.<br />

<strong>Quality</strong> <strong>Engineering</strong> » 03|2021 21

IM FOKUS » Automatisierung<br />

Bild: Wenzel<br />

Automatisierte Lösungen<br />

gewährleisten, dass<br />

Fehlerquellen frühzeitig<br />

identifiziert werden.<br />

Automatisierungstrends<br />

Effizienz auch<br />

bei Losgröße 1<br />

Die Automatisierung in der Messtechnik schreitet weiter voran, wie<br />

eine Umfrage unter Branchenexperten zeigt. Selbst bei kleinere Losgrößen<br />

können entsprechende Technologien Nutzen bringen. Gefordert<br />

sind dafür einfache und flexible Lösungen. Und die Anbieter arbeiten<br />

daran, dass diese auch ohne großen Aufwand einsetzbar sind.<br />

» Markus Strehlitz und Sabine Koll<br />

22 <strong>Quality</strong> <strong>Engineering</strong> » 03|2021

Die Nachfrage nach Automatisierungslösungen<br />

in der Messtechnik wächst. Das ist die einhellige<br />

Meinung von Experten, wenn sie zu diesem Thema<br />

befragt werden. „Früher wurden im Messraum einzelne<br />

Teile unter optimalen Bedingungen gemessen“,<br />

sagt etwa Thomas Werner Leiter des Produktmanagements<br />

bei Wenzel. „Inzwischen wird viel mehr gemessen,<br />

die Toleranzen werden enger und die Serienproduktion<br />

immer perfekter.“ Die Anbieter müssten<br />

im Wettbewerb unter hohem Kostendruck perfekt<br />

Teile mit geringer Varianz herstellen.<br />

Mit einer automatisierten Qualitätssicherung tragen<br />

viele Unternehmen diesen Anforderungen Rechnung.<br />

Für den wirtschaftlichen Erfolg im Produktionsumfeld<br />

spiele diese eine zentrale Rolle, so Carsten<br />

Reich, Director Automation bei GOM. „Automatisierte<br />

Lösungen gewährleisten, dass Fehlerquellen frühzeitig<br />

identifiziert und zuvor definierte Qualitätsanforderungen<br />

an ein Produkt erfüllt werden.“ Das Risiko<br />

der Ausschussproduktion und Stillstände in der<br />

Produktion würden entsprechend auf ein Minimum<br />

reduziert.<br />

Grundsätzlich lohne sich die Automatisierung,<br />

wenn ein Return On Investment (ROI) vorhanden ist,<br />

wie Jérôme-Alexandre Lavoie hervorhebt, Produktmanager<br />

bei Creaform. „Wenn beim Vergleich der<br />

manuellen Aufgaben, die durch Automatisierung ersetzt<br />

werden sollen, der ROI positiv ist, wird es interessant,<br />

auf Automatisierung umzusteigen.“ Dabei<br />

geht es nicht mehr nur um Massenproduktion. Auch<br />

bei kleineren Losgrößen ergeben automatisierte Lösungen<br />

einen Sinn.<br />

Effiziente Lösungen für<br />

die Werkstückbeschickung<br />

Gefordert seien dabei schnelle und sehr flexible Systeme<br />

wie zum Beispiel multisensorische Koordinatenmessgeräte,<br />

sagt Maximilian Wiedemann, der als<br />

Global Product Manager bei Zeiss Industrial Metrology<br />

für Koordinatenmesstechnik zuständig ist. Er berichtet,<br />

dass Zeiss etwa bei der Werkstückbeschickung<br />

der Messgeräte auch bei geringen Losgrößen<br />

effiziente Automatisierungslösungen bereit stelle.<br />

„Hierzu werden beispielsweise fahrerlose Transportsysteme<br />

eingesetzt, die bedarfsgerecht die richtigen<br />

Werkstücke am entsprechenden Messgerät bereitstellen.“<br />

Auch nach Meinung von Lavoie spreche die zunehmende<br />

Individualisierung der Fertigung nicht gegen<br />

die Automatisierung in der Messtechnik. Die heutigen<br />

Lösungen könnten problemlos die Produktion<br />

mit geringen Stückzahlen bei vielen verschiedenen<br />

Bauteilen bewältigen. „Selbst bei kleineren Losgrößen<br />

können hochqualifizierte Techniker, die, anstatt<br />

ein Teil selbst zu messen, einem Roboter diese Aufgabe<br />

übertragen, dazu beitragen, einen Mehrwert<br />

für ihr Unternehmen schaffen.“<br />

Doch ein Selbstläufer ist die Automatisierung<br />

in diesen Fällen nicht. Zwar ist es AUSWAHL<br />

für die Messlösung laut Werner erst einmal<br />

unerheblich, ob immer die gleichen<br />

Firmen können bei<br />

ihren Automatisierungsprojekten<br />

auf System -<br />

oder verschiedene Teile gemessen werden.<br />

„Für jedes zusätzliche Teil werden<br />

integratoren oder<br />

jedoch neue Messprogramme oder<br />

Komplett lösungen der<br />

Werkstückaufnahmen benötigt. Der gesamte<br />

Prozess muss automatisierbar sein.<br />

Hersteller setzen.<br />

Das setzt zumindest eine gewisse Ähnlichkeit<br />

der Bauteile voraus, damit das Messsystem, der<br />

Messbereich und die Sensorik passen.“<br />

Programmierung auf Knopfdruck<br />

Grundsätzlich müssen auch die eingesetzten Technologien<br />

bestimmte Anforderungen erfüllen, wenn Automatisierungsprojekte<br />

erfolgreich gestaltet werden<br />

sollen. Dazu zählt unter anderem die einfache Bedienbarkeit<br />

beziehungsweise Nutzbarkeit der eingesetzten<br />

Systeme. Dies ist laut Lavoie der Schlüssel<br />

zur Einführung der Automatisierung in der Qualitätssicherung.<br />

„Um diesem Bedarf gerecht zu werden,<br />

wird eine digitale Off- und Online-Programmierung<br />

hierbei nun eher zu einem Muss als ein Nice to have“,<br />

so der Creaform-Manager. Als Beispiel nennt er den<br />

hauseigenen robotergeführten 3D-Scanner Metrascan-R,<br />

der inklusive der Software mit integrierter Of-<br />

Bild: Creaform<br />

Jérôme-Alexandre<br />

Lavoie, Creaform, sieht<br />

die einfache Nutzbarkeit<br />

der eingesetzten<br />

Systeme als Schlüssel<br />

zur Einführung der<br />

Automatisierung in der<br />

Qualitätssicherung.<br />

<strong>Quality</strong> <strong>Engineering</strong> » 03|2021 23

IM FOKUS » Automatisierung<br />

Anbieter wie GOM<br />

versprechen, dass<br />

Anwender keine Ro -<br />

boterfachkenntnisse<br />

mehr benötigen.<br />

Bild: GOM<br />

Algorithmen helfen beim<br />

Closed Loop<br />

Wie wichtig das Thema Automatisierung für die Anbieter<br />

ist, zeigt sich etwa darin, dass sich bei Wenzel<br />

sogar eine eigene Task Force darum kümmert. „Unsere<br />

Messmaschinen sind bereits für den Einsatz in Fertigungslinien<br />

und Automationslösungen vorgerüstet“,<br />

so Werner.<br />

Zeiss sieht sich bei diesem Thema als Gesamtlösungs-Anbieter.<br />

„Die Automatisierung erfolgt aus einer<br />

Hand“, sagt Wiedemann. Die Kunden erhielten<br />

mit Zeiss einen Ansprechpartner, „der die Kompatibiflineprogrammierung<br />

ein breites Spektrum an Anwendungen<br />

abdecken könne.<br />

Auch GOM-Mann Reich sieht eine einfache und<br />

schnelle Programmierung als Erfolgsfaktor. So erfolge<br />

etwa die Programmierung der Roboter in dem<br />

3D-Koordinatenmesssystem Atos Scanbox einfach<br />

auf Knopfdruck in einem virtuellen Messraum. Dieser<br />

bestehe aus Roboter, Sensor, Kollisionselementen,<br />

Bauteil sowie Messplan und berechne für sämtliche<br />

Prüfmerkmale und CAD-Oberflächen die erforderlichen<br />

Sensorpositionen und Roboterpfade. „Der Anwender<br />

benötigt keine Roboterfachkenntnisse.“<br />

Endnutzer bleibt in der<br />

Verantwortung<br />

Wenn es darum, die Automatisierung im Unternehmen<br />

umzusetzen, kommen traditionell Systemintegratoren<br />

ins Spiel. Sie kümmern sich um das Zelldesign,<br />

den Materialaufbau, die Installation, die Programmierung<br />

und die Schulung. In den vergangenen<br />

Jahren gibt es laut Lavoie aber die Entwicklung, dass<br />

die Hersteller von Messgeräten schon schlüsselfertige<br />

Lösungen entwickeln. Diese würden direkt vom<br />

Hersteller der Messtechnik aufgebaut, sodass kein<br />

Systemintegrator erforderlich ist.<br />

Doch er warnt: „In beiden Fällen wäre es ein Fehler<br />

zu glauben, dass die Endbenutzer keine Verantwortung<br />

tragen. Die Bereitstellung einer automatisierten<br />

Lösung innerhalb einer Organisation ist ein Projekt<br />

und erfordert eine gute Kommunikation mit allen<br />

Stakeholdern oder Mitarbeitern, die mit der Maschine<br />

interagieren.“<br />

Auch Reich berichtet, dass schlüsselfertige Lösungen<br />

verstärkt nachgefragt werden. GOM habe auf<br />

diese Entwicklung reagiert. „Durch die Einfachheit<br />

der Systeme können die Anwender unsere automatisierten<br />

Messsysteme nach erfolgter Produktschulung<br />

selbst betreiben, teachen und damit messen.“<br />

Wenzel-Experte Werner hat die Erfahrung gemacht,<br />

dass vor allem die Produktionsplaner in den<br />

Unternehmen die Ansprechpartner seien. „Wir als<br />

Messtechnik-Hersteller nehmen dann unsere Automatisierungspartner<br />

mit ins Boot. Die andere Variante<br />

ist, dass komplette Produktionslinien angefragt<br />

werden und wir als Partner für die Integration einer<br />

automatisierten Messzelle beziehungsweise Messmaschine<br />

verantwortlich sind.“ Die Automatisierungsprojekte<br />

sind laut Werner meist sehr individuell<br />

und unterliegen oftmals hohen Geheimhaltungsrichtlinien,<br />

da sich die Fertiger nicht in die Karten<br />

schauen lassen wollen.<br />

24 <strong>Quality</strong> <strong>Engineering</strong> » 03|2021

Maximilian Wiedemann von Zeiss setzt auf<br />

schnelle und flexible Systeme wie multisensorische<br />

Koordinatenmessgeräte.<br />