Hinweise zum Entwurf & zu den Werkzeugen

Hinweise zum Entwurf & zu den Werkzeugen

Hinweise zum Entwurf & zu den Werkzeugen

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

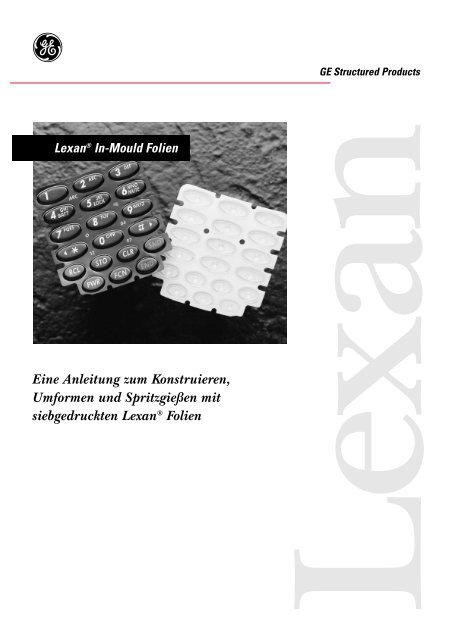

Lexan ® In-Mould Folien<br />

Eine Anleitung <strong><strong>zu</strong>m</strong> Konstruieren,<br />

Umformen und Spritzgießen mit<br />

siebgedruckten Lexan ® Folien<br />

GE Structured Products

2<br />

Index<br />

Einführung 3<br />

Verfahrensüberblick 4<br />

Werkstoffauswahl 7<br />

Folienauswahl 7<br />

Kunststoffauswahl 8<br />

Farbenauswahl 8<br />

<strong>Hinweise</strong> <strong><strong>zu</strong>m</strong> <strong>Entwurf</strong> und <strong>zu</strong> <strong>den</strong> <strong>Werkzeugen</strong> 9<br />

Umformen 9<br />

Besäumen 9<br />

Spritzgießen 10<br />

<strong>Hinweise</strong> <strong>zu</strong>r Verarbeitung 17<br />

Siebdruck 17<br />

Umformen 18<br />

Spritzgießen 19<br />

Spezielle <strong>Hinweise</strong> <strong>zu</strong>r Folienrückseite 20<br />

Anhang 22<br />

IMD-kompatible Farben 22<br />

Graphische Folien Produktangebot

Einführung<br />

Eine der wirkungsvollsten und kostengünstigsten<br />

Möglichkeiten, ein Teil <strong>zu</strong> dekorieren, wird während<br />

des Spritzgießprozesses geboten. Beim In Mould<br />

Decoration (IMD) – Prozeß wird eine dekorierte<br />

Lexan ® Folie in die Kavität des Gießwerkzeuges<br />

eingelegt und hinterspritzt.<br />

Der IMD-Prozeß kann mehrere Vorteile gegenüber<br />

anderen Dekorationsmetho<strong>den</strong> bieten:<br />

Design-Flexibilität<br />

• In Mould Graphiken können für eine<br />

Produktunterscheidung bei Konsumprodukten<br />

dienen.<br />

• Schnelle Schriftwechsel mit dem gleichen<br />

Spritzgießwerkzeug.<br />

• Komplexe 3D-Teile können dekoriert wer<strong>den</strong>.<br />

Produktivität bei der Herstellung<br />

• Die Teile können in einem Arbeitsgang dekoriert<br />

und gespritzt wer<strong>den</strong>.<br />

• Verfahrens- und Arbeitskosten können verringert<br />

wer<strong>den</strong>.<br />

• Sekundär-Arbeitsgänge wie Kleben können<br />

eliminiert wer<strong>den</strong>.<br />

• Die IMD-Folie verbleibt für immer am Teil.<br />

Zur Optimierung von IMD sollten einige<br />

Vorbereitungen getroffen wer<strong>den</strong>:<br />

• Auswahl der richtigen Lexan Folie mit der<br />

korrekten Stärke.<br />

• Festlegung, welche Oberfläche dekoriert<br />

wer<strong>den</strong> soll.<br />

• Siebdruck der Graphik unter Berücksichtigung<br />

der Teileästhetik und des Angußsystems.<br />

• Bei einem 3D-Teil Zugang <strong>zu</strong>r Vakuumform- oder<br />

Kaltformtechnik.<br />

• Kenntnis der Kun<strong>den</strong>daten und -anforderungen<br />

für das Programm.<br />

• Auswahl von kompatiblen Folien-/Kunststoff-/<br />

Farbenkombinationen (wir empfehlen die<br />

Verwendung von Lexan Folie für das<br />

Foliensubstrat und kompatible technische<br />

Thermoplaste wie z.B. Lexan ® , Cycoloy ® , Valox ® ,<br />

und Xenoy ® ).<br />

In dieser Anleitung wer<strong>den</strong> verschie<strong>den</strong>e<br />

Bestandteile des IMD-Verfahrens behandelt:<br />

Werkstoffauswahl<br />

• Folie<br />

• Kunststoff<br />

• Farbe<br />

Design- & Werkzeughinweise<br />

• Formung<br />

• Besäumen<br />

• Umformen<br />

Verfahrenshinweise<br />

• Druck<br />

• Formung<br />

• Spritzgießen<br />

Märkte/Anwendungen<br />

Es gibt mehrere Marktbereiche, in <strong>den</strong>en IMD<br />

angewendet wird oder derzeit auf dem Markt<br />

vertreten ist. Die Schlüsselbereiche sind:<br />

Automobilbau, Gerätebau, Computer,<br />

Büromaschinen und Telekommunikation.<br />

Marktförderer in diesen Bereichen sind:<br />

Automobilbau<br />

• Design-Freiheit (dreidimensionale Graphiken)<br />

• Ergonomie und Styling – harmonische<br />

Innenausstattung<br />

• Integrierung verschie<strong>den</strong>er Bauteile<br />

• Kosteneinsparung<br />

• Funktionelle, hinterleuchtete Teile<br />

• Wiederverwertbarkeit<br />

Gerätebau<br />

• Kosteneinsparungen<br />

• Kratzfestigkeit<br />

• Produktdifferenzierung durch Styling<br />

Computer, Büromaschinen<br />

• Produktdifferenzierung<br />

• Wiederverwertbarkeit<br />

• Herstellflexibilität hinsichtlich des Designs<br />

Telekommunikation<br />

• Produktdifferenzierung<br />

• Linsenintegrierung<br />

• Kratzfestigkeit<br />

• Dünnwand-Design<br />

3

4<br />

Verfahrensüberblick<br />

IMD<br />

Beim IMD-Verfahren kann ein Spritzguß- oder Preßteil<br />

während des Spritzgießzyklus dekoriert wer<strong>den</strong>.<br />

IMD wird auch als Insert Moulding bezeichnet. Beim<br />

IMD-Verfahren wird ein flaches oder vorgeformtes<br />

und dekoriertes Folienteil vor dem Spritzgießverfahren<br />

in die Werkzeugkavität eingelegt. IMD<br />

besitzt viele Vorteile gegenüber der herkömmlichen<br />

Beschichtung mit einer bedruckten Folie. Bei einer<br />

typischen Folienbeschichtung muß ein Foliensubstrat<br />

(entweder die erste oder die zweite Oberfläche)<br />

bedruckt und dann ein Klebstoff mit einer schützen<strong>den</strong><br />

Trennfolie aufgetragen wer<strong>den</strong>. Dieser Prozeß wird<br />

in Abbildung 1 gezeigt. Die Trennfolie wird dann<br />

entfernt und die Folien-/Klebstoffkombination wird<br />

dann auf dem gegossenen Teil angebracht.<br />

Abbildung 1: Herkömmliche Etikettenmethode<br />

Lexan Folie<br />

Dekorativer Druck<br />

Klebstoffschicht<br />

Vorteile von IMD<br />

• Die Beschichtung mit Etiketten entfällt<br />

• Teure und umweltfeindliche Klebstoffe auf<br />

Lösungsmittelbasis entfallen<br />

• Sekundäre Arbeitsgänge für <strong>den</strong><br />

Beschichtungsauftrag entfallen<br />

• 3-D Graphikteile sind möglich<br />

• Gleiche Lebensdauer wie das Teil<br />

• Kostengünstigere Methode <strong><strong>zu</strong>m</strong> Dekorieren von<br />

Funktionsteilen<br />

Das IMD-Verfahren<br />

Gegossenes Teil<br />

Richtige<br />

Wahl<br />

Das IMD-Verfahren wird in der Abbildung 2 gezeigt.<br />

Es folgt eine Beschreibung der notwendigen<br />

Schritte des IMD-Verfahrens für eine Reihe<br />

verschie<strong>den</strong>er Anwendungstypen. Alle Details für<br />

jedes Verfahren wer<strong>den</strong> weiter unten in dieser<br />

Anleitung behandelt.<br />

Abbildung 2: Schema des IMD-Verfahrens<br />

Folie Einlegen der<br />

Spritzgießwerkzeug (offen)<br />

Folie in die Form mit bedruckter Folie<br />

Folie<br />

Flaches Folienteil/<br />

Graphiken auf der<br />

ersten oder zweiten<br />

Oberfläche<br />

Fertiggestelltes Teil mit zweiter<br />

Oberfläche dekoriert<br />

Spritzgegossener<br />

Kunststoff<br />

Erste Oberfläche dekoriert<br />

Dieses ist das am einfachsten<br />

<strong>zu</strong> produzierende<br />

IMD-Teil. Ein Schema <strong>zu</strong>r<br />

Herstellung dieses IMD-Typs<br />

wird in Abb. 3 gezeigt.<br />

Die Lexan Folie wird auf<br />

der ersten oder zweiten Oberfläche dekoriert, auf<br />

die richtige Größe geschnitten und in einem für IMD<br />

vorgesehenen Spritzgießwerkzeug positioniert und<br />

fixiert. Dann wird die Folie hinterspritzt und ein<br />

fertiggestelltes Teil ausgeworfen, das keine oder nur<br />

wenige Sekundärarbeitsgänge erfordert.<br />

Abbildung 3: IMD-Verfahren: Flaches Folienteil/Graphiken<br />

auf der ersten oder zweiten Oberfläche<br />

Design-Werkzeug<br />

für IMD-Anwendung<br />

Dekorierte LEXAN Folie<br />

Auf richtige Größe stanzen/<strong>zu</strong>schnei<strong>den</strong><br />

Weiterleitung <strong><strong>zu</strong>m</strong> Spritzgießen<br />

Positionierung und Fixierung der Folie im Werkzeug<br />

Spritzgießen des Teils<br />

Auswurf des fertigen Teils<br />

Folie<br />

Folie<br />

Auswahl des Kunststoffes<br />

je nach Produkt-/<br />

Verfahrensanforderungen

Verfahrensüberblick<br />

Flaches Folienteil/<br />

Graphiken auf der<br />

zweiten Oberfläche<br />

Dieses Teil ist dem flachen<br />

Teil mit Graphiken auf der<br />

ersten Oberfläche ähnlich,<br />

die Graphiken wer<strong>den</strong> jetzt<br />

jedoch auf der Rückseite<br />

oder zweiten Oberfläche der Folie siebgedruckt.<br />

Bei diesem Teiletyp wer<strong>den</strong> die Graphiken während<br />

der gesamten Lebensdauer des Teils geschützt. Ein<br />

Schema des IMD-Verfahrens <strong>zu</strong>r Herstellung dieses<br />

Teiletyps würde dem Schema in Abb. 3 ähneln.<br />

Im Gegensatz <strong><strong>zu</strong>m</strong> vorherigen Verfahren müssen<br />

jedoch widerstandsfähigere Farbsysteme verwendet<br />

wer<strong>den</strong>, und die Anguß- sowie Kunststoffwahl im<br />

Spritzgießverfahren erfordern besondere<br />

Aufmerksamkeit.<br />

Gekrümmtes<br />

Folienteil/Graphiken<br />

auf der ersten<br />

Oberfläche<br />

Dieses Teil stellt eine<br />

etwas größere<br />

Herausforderung dar, da<br />

die Folie vor der<br />

Einführung in die<br />

Spritzgießform vorgeformt<br />

wer<strong>den</strong> muß. Ein Schema <strong>zu</strong>r Herstellung dieses<br />

IMD-Typs wird in Abb. 4 gezeigt. Die Lexan Folie<br />

wird <strong>zu</strong>nächst oberflächendekoriert (Siebdruck,<br />

Offsetdruck usw.), dann per Thermoformung oder<br />

Kaltformung geformt und schließlich vor dem<br />

Einlegen auf die entsprechende Größe<br />

<strong>zu</strong>geschnitten.<br />

Gekrümmtes<br />

Folienteil/Graphiken<br />

auf der zweiten<br />

Oberfläche<br />

Dieses IMD-Teil stellt die<br />

größte Herausforderung<br />

aller her<strong>zu</strong>stellen<strong>den</strong> Typen<br />

dar, da es die Komplexität<br />

der Folienformung mit <strong>den</strong><br />

Schwierigkeiten des<br />

Spritzens von Kunststoff auf die Oberfläche mit <strong>den</strong><br />

gedruckten Graphiken kombiniert. Ein Schema des<br />

IMD-Verfahrens <strong>zu</strong>r Herstellung dieses Teiletyps<br />

würde dem Schema in Abb. 4 ähneln; die Graphiken<br />

befin<strong>den</strong> sich jedoch auf der zweiten Oberfläche<br />

(Rückseite) der Folie.<br />

Abbildung 4: IMD-Verfahren: Gekrümmtes<br />

Folienteil/Graphiken auf der ersten oder<br />

zweiten Oberfläche<br />

Design-Werkzeug für<br />

IMD-Anwendung<br />

Dekorierte Lexan Folie<br />

Je nach Teile-Design Thermo-<br />

oder Kaltformung der Folie<br />

Auf richtige Größe stanzen/<strong>zu</strong>schnei<strong>den</strong><br />

Weiterleitung <strong><strong>zu</strong>m</strong> Spritzgießvorgang<br />

Positionierung und Fixierung der Folie im Werkzeug<br />

Spritzgießen des Teils<br />

Auswurf des fertigen Teils<br />

Auswahl des<br />

Kunststoffes je nach Produkt-/<br />

Verfahrensanforderungen<br />

5

6<br />

Typische Anwendungen<br />

Telekommunikationsteile<br />

Klimabedienpanele im Kfz<br />

Frontplatte für Elektroherd<br />

Kfz-Informationszentrum<br />

Kfz-Bedienpanel<br />

Abdeckung für Automatikgetriebe

Werkstoffauswahl<br />

Folienauswahl<br />

Lexan Folie besitzt ein sehr gutes Eigenschaftsprofil,<br />

um die verschie<strong>den</strong>en Leistungsanforderungen von<br />

Siebdruckern und anderen Endbenutzern <strong>zu</strong> erfüllen.<br />

Die hohe Qualität, Klarheit und Stärke von Lexan Folie<br />

verbessern die Verwendung von Farbe in einem<br />

geschützten Druck auf der zweiten Oberfläche ohne<br />

Verlust an Tiefe oder Lebendigkeit. Die Folie ist nicht<br />

nur dauerhaft, sondern auch ein leicht <strong>zu</strong><br />

dekorierendes Substrat, das eine gute Farbenhaftung<br />

ohne jegliche Vorbehandlung gewährleistet. Sie ist in<br />

einer Vielzahl von Standard- und Hochleistungs-<br />

Qualitätsstufen erhältlich mit verschie<strong>den</strong>en<br />

Oberflächengüten und -texturen.<br />

Lexan Folie bietet u.a. die folgen<strong>den</strong><br />

Verarbeitungsoptionen:<br />

• Selektive Texturtechnik für Kratzfestigkeit,<br />

geringe Blendung und Design-Flexibilität.<br />

• Einprägen verschie<strong>den</strong>er Konfigurationen <strong>zu</strong>r<br />

Erkennung durch Tasten oder Dekoration.<br />

• Verschwindeffekt-Graphiken für scharfe, saubere<br />

und sehr gut lesbare Anzeigen.<br />

• Transparente Farben für Design-Flexibilität und<br />

kostenwirksame Produktion von LED/LCD-<br />

Fenstern und hinterleuchteten Anzeigen.<br />

• Scharfe, hochpräzise Stan<strong>zu</strong>ng.<br />

• Tiefzieh-thermoformbar, wenn unbeschichtet.<br />

Tabelle 1: Vorteile von Lexan Folie<br />

Unbeschichtete<br />

Lexan Folien<br />

Die unbeschichtete Lexan<br />

Folie ist einer der hochwertigstenGraphikwerkstoffe<br />

in der Industrie.<br />

Lexan Folien bieten sehr gute optische Eigenschaften<br />

und mechanische Vorteile. Unbeschichtete<br />

Lexan Folien können in folgen<strong>den</strong> Bereichen sehr<br />

gut verwendet wer<strong>den</strong>: Automobilbau, Klein- und<br />

Großhaushaltsgeräte, Computer und Büromaschinen<br />

sowie Telekommunikation. Im Anhang sind die Sorten<br />

der Graphikfolien aufgeführt. Flammenhemmende<br />

Sorten sind ebenfalls erhältlich.<br />

Lexan Hochleistungsfolien<br />

(HP)<br />

Die Lexan HP Folien bil<strong>den</strong><br />

ein Programm beschichteter<br />

Hochleistungs-Folien, die<br />

eine sehr gute Leistungs-<br />

fähigkeit besitzen und <strong>zu</strong>r Verbesserung des<br />

Produktivitäts-/Kostenverhältnisses beitragen. Lexan<br />

HP Folien sind in drei Glanzstufen von glasähnlicher<br />

(92) bis matter (12) Erscheinungsform erhältlich.<br />

Zusätzlich sind Lexan HP Folien (HP##S und HP##H)<br />

in zwei Chemikalien- und Kratzfestigkeitsstufen<br />

erhältlich, um einen großen Bereich von Anwendungsanforderungen<br />

ab<strong>zu</strong>decken. Außerdem gewähren die<br />

witterungsbeständigen Lexan HP Folien (HP##W)<br />

eine langandauernde, preiswerte Außeneinsatz-<br />

Leistungsfähigkeit. Lexan HP Folien sollten nur für<br />

flache IMD-Teile verwendet wer<strong>den</strong>.<br />

Merkmale von Lexan Folie Siebdruck-Vorteile Endverwender-Vorteile<br />

Klarheit Keine Trübung, unabhängig von Gut geeignet für LED/LCD-Fenster.<br />

der Stärke. Zeigt unverfälschte Farben Rückwärtige Druck auch bei großen<br />

bei rückseitigem Druck. Stärken.<br />

Bedruckbarkeit Siebdruck ohne Oberflächenvorbehandlung. Bietet zahlreiche Möglichkeiten <strong><strong>zu</strong>m</strong><br />

Kompatibilität mit vielen UV-Farben und Erzielen einer Reihe von graphischen<br />

herkömmlichen Farben auf Lösungs- Effekten. Ermöglicht komplizierte<br />

mittelbasis. graphische Designs.<br />

Wärmebeständigkeit Ermöglicht eine Paßgenauigkeit mit Kann in nächster Nähe von Lichtquellen<br />

engen Toleranzen nach wiederholten verwendet wer<strong>den</strong>. Sehr gute<br />

Erwärmungs- und Trocknungszyklen. Einsatzeigenschaften bis 135°C<br />

(Dauergebrauchstemperatur 115°C).<br />

Oberflächengüten Verschleißbeständige und nicht Trägt <strong>zu</strong>r Vermeidung von<br />

reflektierende Oberflächengüten sind Beschädigungen und übermäßiger<br />

während des Verfahrens kratzbeständig und Blendung bei.<br />

tragen <strong>zu</strong>r Verringerung von Problemen<br />

durch die statische Aufladung bei.<br />

Brennbarkeit Lexan Graphik-Folien besitzen Zulassung gemäß UL und anderen<br />

verschie<strong>den</strong>e UV-Einstufungen. Brennbarkeit-Codes.<br />

FR Folien (UL 94* V-0 und VTM-0)<br />

sind erhältlich.<br />

* Dieser Test dient nicht da<strong>zu</strong>, Gefahren auf<strong>zu</strong>zeigen, die von diesem oder jeglichem anderen Werkstoff bei einem tatsächlichen<br />

Brandfall ausgehen.<br />

7

8<br />

Werkstoffauswahl<br />

Folienauswahl Eine der wichtigsten richtig<br />

aus<strong>zu</strong>wählen<strong>den</strong> Bestandteile<br />

des IMD-Verfahrens<br />

sind die Folie und der Kunststoff. Da die Folie<br />

dekoriert wird, ist Lexan Folie in <strong>den</strong> meisten Fällen<br />

die bevor<strong>zu</strong>gte Wahl. Die Wahl des Lexan Folientyps<br />

hängt von <strong>den</strong> Eigenschaften des Teils und der<br />

Endanwendung ab. Bei IMD-Teilen, die eine Oberflächentextur<br />

erfordern oder dreidimensional sind,<br />

wird eine unbeschichtete Lexan Folie (z.B.: 8010<br />

oder 8B35) empfohlen. Typische Anwendungen sind<br />

u.a. Automobil- und Telekommunikationsteile. Wenn<br />

das Teil jedoch chemikalien- oder verschleißbeständig<br />

sein soll, dann empfehlen wir eine beschichtete<br />

Lexan Folie (z.B.: HP##S, HP##H oder HP##W).<br />

In diesem Fall wäre das Teil nur flach oder zweidimensional.<br />

Verbreitete Anwendungen, bei <strong>den</strong>en<br />

Lexan HP Folien verwendet wer<strong>den</strong>, sind z.B. Haushaltsgeräte<br />

oder Telekommunikationsteile. Für IMD-<br />

Teile sollten Mindest-Folienstärken von 0,175 bis<br />

0,250 mm verwendet wer<strong>den</strong>. Es wird wie immer<br />

ein Test mit Prototypen empfohlen, damit eine gute<br />

Leistung bei der Endbenut<strong>zu</strong>ng gewährleistet wird.<br />

Typische IMD-Anwendungen, bei <strong>den</strong>en<br />

Lexan Folien verwendet wer<strong>den</strong><br />

• Dekorative Oberflächen und Etiketten<br />

• Namenschilder und -etiketten<br />

• Hinterleuchtete Kfz-Informationszentren<br />

• Hei<strong>zu</strong>ngs-Klima-/Radio-Panele in Automobilen<br />

• Geräteabdeckungen<br />

• Linsen für Pager und Mobiltelefone<br />

• Bedienknöpfe im Autoinnenraum<br />

Kunststoffauswahl<br />

Der andere aus<strong>zu</strong>wählende Bestandteil eines IMD-<br />

Teils ist der Kunststoff. Wir haben im allgemeinen<br />

festgestellt, daß Lexan Folien gut an Lexan Kunststoffen<br />

oder an Kunststoffen mit Polycarbonat wie <strong><strong>zu</strong>m</strong><br />

Beispiel Cycoloy oder Xenoy sowie einigen Valox<br />

Kunststoffen haften. GE Plastics hat eine detaillierte<br />

Untersuchung über die Haftung von verschie<strong>den</strong>en<br />

Kunststoffen an verschie<strong>den</strong>en Typen von Lexan,<br />

Valox und Ultem Folien durchgeführt. Die Ergebnisse<br />

dieser Untersuchung wer<strong>den</strong> in Tabelle 2 aufgeführt.<br />

Tabelle 2: Haftung von unbedruckten Folien an<br />

Kunststoffsubstraten<br />

Kunststoff Polierte Texturierte Lexan Valox Lexan<br />

Lexan Lexan HP FR FR<br />

Folie Folie Folie Folie Folie<br />

Lexan + + + + +<br />

(PC)<br />

Xenoy<br />

(PC/PBT) + + + + +<br />

Valox 325<br />

(PBT) + 0 + 0 +<br />

Cycoloy<br />

(ABS/PC) + + 0 + +<br />

Haftung: + = Gut (10 lbs/linear inch oder besser)<br />

0 = Mäßig (5-10 lbs/linear inch)<br />

Farbenauswahl<br />

Bevor eine Farbe ausgewählt wer<strong>den</strong> kann, muß<br />

bestimmt wer<strong>den</strong>, ob die erste oder zweite<br />

Oberfläche der Folie bedruckt wird. Diese Auswahl<br />

hängt von <strong>den</strong> Eigenschaften des Teils und der<br />

Endanwendung ab. Bei der Dekoration der ersten<br />

Oberfläche wird auf der Ober- oder Vorderseite der<br />

Folie gedruckt. Bei der Dekoration der zweiten<br />

Oberfläche wird auf der Unter- oder Rückseite der<br />

Folie gedruckt. In Abb. 5 wird der Unterschied<br />

zwischen dem Druck auf der ersten und der zweiten<br />

Oberfläche gezeigt.<br />

Dieses Handbuch enthält eine Liste mit Farben, die<br />

für eine Dekoration der ersten Oberfläche von Lexan<br />

Folien für IMD empfohlen wer<strong>den</strong>.<br />

Für die Dekoration der zweiten Oberfläche müssen<br />

robustere Farbsysteme verwendet wer<strong>den</strong>, damit<br />

die Farbe während des Form- und Spritzvorgangs<br />

ausreichend haftet. Bewertungen verschie<strong>den</strong>er<br />

Farben haben gezeigt, daß es derzeit vier<br />

Farbsysteme gibt, die für IMD-Teile mit Druck auf<br />

der zweiten Oberfläche geeignet sind.<br />

Es handelt sich um folgende Farben:<br />

• Naz-dar 9600<br />

• Colonial/Coates Serie C-37<br />

• Marabuwerke IMD Spezialfarbe 3060<br />

• Nor-Cote (UK) IMD Farbenserie<br />

Diese Farben besitzen die beste Haftung auf der<br />

zweiten Oberfläche, Flexibilität sowie eine verbesserte<br />

Farbresistenz in <strong>den</strong> Angußbereichen. Sie können für<br />

die Dekoration auf der ersten oder der zweiten Oberfläche<br />

verwendet wer<strong>den</strong>. Die Kontaktadressen sind<br />

im Anhang aufgeführt.<br />

Abbildung 5: Dekoration der ersten bzw. der zweiten<br />

Oberfläche<br />

Erste Oberfläche<br />

oder Folienvorderseite<br />

(ungeschützt)<br />

Folie<br />

spritzgegossenes Teil<br />

Zweite Oberfläche<br />

oder Folienrückseite<br />

(<strong><strong>zu</strong>m</strong> spritzgegossenen<br />

Teil gewandt)

<strong>Hinweise</strong> <strong><strong>zu</strong>m</strong> <strong>Entwurf</strong> & <strong>zu</strong> <strong>den</strong> <strong>Werkzeugen</strong><br />

Formen für Folien<br />

Prototyp-Formen können mit gewöhnlichen<br />

Werkstoffen wie z.B. Gips, Hartholz, Glasfaser,<br />

syntaktischem Schaumstoff und Silikon gefertigt<br />

wer<strong>den</strong>. Mit diesen Werkstoffen kann relativ leicht<br />

gearbeitet, und es können kleinere Änderungen<br />

vorgenommen wer<strong>den</strong>.<br />

EMPFEHLUNGEN:<br />

Es ist eine weitverbreitete Praxis unter Konstrukteuren,<br />

die voller Enthusiasmus mit IMD experimentieren<br />

wollen, einen Silikonabdruck von einer existieren<strong>den</strong><br />

Spritzgießform <strong>zu</strong> nehmen. Dieses Verfahren ist für<br />

eine anfängliche Machbarkeitsstudie geeignet, aber<br />

<strong>den</strong>ken Sie daran, daß die geformten Folienproben<br />

aufgrund einer Kombination aus Werkstoffschrumpfung<br />

und Ausdehnung des Gießmaterials nicht genau in<br />

die Kavität der Form passen.<br />

Dies führt häufig <strong>zu</strong> einer schlechten Paßgenauigkeit<br />

in der Kavität, besonders bei komplexen dreidimensionalen<br />

Teilen, und könnte <strong>zu</strong> einem schlechten<br />

Erscheinungsbild der IMD-Teile führen. Um or<strong>den</strong>tlich<br />

passende Folieneinlagen für eine existierende<br />

Spritzgießform <strong>zu</strong> bekommen, sollte die Prototyp-<br />

Gießform mit Hilfe der technischen Zeichnungen<br />

der Spritzgießform hergestellt wer<strong>den</strong>.<br />

Nach Erstellung der Machbarkeitsstudie sollten jedoch<br />

speziell für IMD entworfene Form- und Spritzgießwerkzeuge<br />

gebaut wer<strong>den</strong>. Produktionsformen für<br />

die Verwendung von Lexan Folie sollten aus dauerhafteren<br />

Werkstoffen gebaut wer<strong>den</strong>, wie z.B.<br />

gegossenes oder maschinell bearbeitetes Aluminium,<br />

Stahl oder mit Metall vermischtes Epoxidharz.<br />

Leitende Formen sollten von innen auf eine Temperatur<br />

von 120°C erhitzt wer<strong>den</strong>.<br />

Formenentwurf Das warmgeformte Lexan<br />

Teil zieht sich nach der<br />

Entnahme aus der Form bei<br />

der Abkühlung <strong>zu</strong>sammen. Diese Schwindung ist<br />

vorhersehbar und muß berücksichtigt wer<strong>den</strong>, wenn<br />

die Formengröße berechnet wird, um die richtige<br />

Größe des fertigen Lexan Teils <strong>zu</strong> gewährleisten.<br />

Die Ausdehnung der Form bei Betriebstemperatur<br />

muß auch berücksichtigt wer<strong>den</strong>, wenn die<br />

Abmessungen des fertigen Teils wichtig sind.<br />

Normalerweise schwindet die Lexan Folie je nach<br />

<strong>den</strong> Formbedingungen des Verfahrens um ungefähr<br />

0,5 bis 0,9% (<strong><strong>zu</strong>m</strong> Beispiel: 0,005 bis 0,009 cm pro cm).<br />

Die Wärmeausdehnung des Formwerkstoffs bei<br />

einer Betriebstemperatur von 120°C muß von der<br />

Schwindung der Lexan Folie abgezogen wer<strong>den</strong>,<br />

um genaue Formabmessungen <strong>zu</strong> erhalten.<br />

Formschräge für die<br />

Vakuum-Umformung<br />

Formschrägen von 5 bis 7<br />

Grad wer<strong>den</strong> empfohlen,<br />

um die Teilentnahme bei<br />

Positiv-<strong>Werkzeugen</strong> <strong>zu</strong><br />

erleichtern. Bei Negativ-<strong>Werkzeugen</strong> ist weniger<br />

(1 bis 2 Grad) erforderlich. Siehe Abb. 6.<br />

Zur Optimierung der Teilequalität und <strong>zu</strong>r<br />

Erleichterung der richtigen Stärkeverteilung müssen<br />

alle Formenecken mit einem Radius von 1x die<br />

Werkstoffstärke versehen wer<strong>den</strong>. Je größer die<br />

Radien umso besser.<br />

Vakuumevakuierungsbereiche sind in allen<br />

Abschnitten der Form notwendig, wo das Teil<br />

detailgenau sein muß. Kleine Vakuumschlitze<br />

oder in einem Abstand von 13 mm gebohrte<br />

Vakuumlöcher mit einem Durchmesser von ca. 0,50<br />

mm sind normalerweise ausreichend. Die Formen<br />

sollten nicht hochglanzpoliert wer<strong>den</strong>, da glatte<br />

Oberflächen Luft einschließen. Mattieren Sie alle<br />

Formenoberflächen mit Schmirgelpapier der<br />

Körnung 500 oder 600. Die kleinen, durch das<br />

Schmirgeln erzeugten Kanäle bil<strong>den</strong> mikroskopische<br />

Passagen <strong>zu</strong>r Luftevakuierung.<br />

Abbildung 6<br />

Besäumwerkzeugentwurf für Folien<br />

Ein wichtiger Aspekt des<br />

IMD-Prozesses sind die<br />

Größe und die gleichbleiben<strong>den</strong><br />

Abmessungen der gedruckten Teile.<br />

Normalerweise können zweidimensionale Lexan<br />

Folien mit Hilfe von Bandstahlschnitt, geführtem<br />

Eisenwerkzeug oder in geringerem Maße mit<br />

Drehstanzen gestanzt wer<strong>den</strong>. Die mit 70 N/mm2 Stanzen<br />

im<br />

Vergleich <strong>zu</strong> Metall relativ geringe Scherfestigkeit<br />

von Lexan Folie vereinfacht und erleichtert <strong>den</strong><br />

<strong>Werkzeugen</strong>twurf und <strong>den</strong> Prozeß. Die Folienteile<br />

können je nach Pressenkraft, Arbeitsbereich und<br />

Materialstärke einzeln oder <strong>zu</strong> mehreren gestanzt<br />

wer<strong>den</strong>. Die <strong><strong>zu</strong>m</strong> Stanzen von Lexan Folien<br />

erforderliche Pressenkraft kann durch folgende<br />

einfache Formel bestimmt wer<strong>den</strong>:<br />

F =<br />

Positiv-Werkzeug<br />

Negativ-Werkzeug<br />

PA<br />

9,000 N/t<br />

5 - 7<br />

pro Seite<br />

R<br />

R<br />

F = Pressengewicht<br />

P = Scherfestigkeit von Lexan Folie<br />

A = Querschnittsfläche<br />

1 - 2<br />

pro Seite<br />

Die Querschnitts- oder Scherfläche kann ermittelt<br />

wer<strong>den</strong>, indem die Gesamtlänge des Schnittes mit<br />

der Folienstärke multipliziert wird.<br />

Die beliebteste und kostengünstigste Stanztechnik<br />

ist der Bandstahlschnitt. Im allgemeinen wird ein<br />

R<br />

R<br />

9

10<br />

<strong>Hinweise</strong> <strong><strong>zu</strong>m</strong> <strong>Entwurf</strong> & <strong>zu</strong> <strong>den</strong> <strong>Werkzeugen</strong><br />

2-Punkt-Bandstahl (0,71 mm stark) <strong><strong>zu</strong>m</strong> Stanzen von<br />

Lexan Folien mit bis <strong>zu</strong> 0,375 mm Stärke verwendet,<br />

während ein 3-Punkt-Bandstahl (1,1 mm) für Folien<br />

verwendet wird, die stärker als 0,375 mm sind.<br />

Bandstähle wer<strong>den</strong> nach drei verschie<strong>den</strong>en<br />

Metho<strong>den</strong> hergestellt: Laser, Block und Säge.<br />

Im allgemeinen haben die mit Laser hergestellten<br />

Messer die genauesten Abmessungstoleranzen<br />

(bis <strong>zu</strong> 0,13 mm), während die mit Säge hergestellten<br />

Messer die geringsten bietet (0,78 mm).<br />

Bei der Herstellung wird der Bandstahl in ein vorgeschnittenes<br />

Muster in einem Holzbrett eingepaßt.<br />

Ein Abstreifgummi auf bei<strong>den</strong> Seiten des Bandstahls<br />

erleichtert <strong>den</strong> Teileauswurf. Im allgemeinen sollte<br />

sich der Abstreifgummi nicht mehr als 3,2 mm über der<br />

Bandstahlhöhe befin<strong>den</strong>. In der folgen<strong>den</strong> Abbildung<br />

wird ein typisches Bandstahlwerkzeug gezeigt.<br />

Abbildung 7: Bandstahlwerkzeug<br />

Je nach Bandstahldesign, Teilegröße und -form<br />

sowie Folienstärke weichen die gestanzten Teile<br />

Folie<br />

Holz<br />

Schaumstoffgummi<br />

Auflageplatte<br />

Bandstahl<br />

leicht von der Bandstahlgröße ab: die Löcher sind<br />

kleiner und die Aussparungen größer.<br />

Deshalb wer<strong>den</strong> Stanzen normalerweise am<br />

entsprechen<strong>den</strong> Toleranzbereichsende hergestellt.<br />

Zum Beispiel wer<strong>den</strong> Bandstähle <strong><strong>zu</strong>m</strong> Stanzen von<br />

Löchern leicht größer ausgelegt, als die auf der<br />

Zeichnung angegebene Teilegröße.<br />

Mit Auflageplattenpressen, die eine Regulierung<br />

<strong><strong>zu</strong>m</strong> Stanzen mit engen Toleranzen besitzen, können<br />

Lexan Folien erfolgreich “überlappend gestanzt”<br />

wer<strong>den</strong>. Beim überlappen<strong>den</strong> Stanzen wird eine<br />

seitliche Fase empfohlen.<br />

Schließlich wer<strong>den</strong> zwei weitere Metho<strong>den</strong> <strong><strong>zu</strong>m</strong><br />

Stanzen von Lexan Folie verwendet: geführtes Eisenwerkzeug<br />

und die Drehstanze. Stanzen mit geführtem<br />

Eisen bestehen aus gehärteten positiven und negativen<br />

Stanzenhälften. Beim Stanzen mit geführtem Eisen<br />

wird die Folie geschert. Es wird <strong><strong>zu</strong>m</strong> Stanzen von<br />

komplizierten Mustern, <strong><strong>zu</strong>m</strong> Aufrechterhalten von<br />

engen Abmessungstoleranzen und <strong><strong>zu</strong>m</strong> Stanzen<br />

von stärkeren Folien bei größerem Herstellumfang<br />

von > 100 000 Teilen verwendet. Das Spiel zwischen<br />

<strong>den</strong> Stanzhälften sollte unter 0,025 mm liegen.<br />

Stanzenhersteller für Lexan Folie<br />

• Marbach Werkzeugbau GmbH (49) 7131-47010<br />

Heilbronn, Germany<br />

• Welke and Company (51) 121-264744<br />

Hildesheim, Germany<br />

• Lazor Form Dies Ltd. (44) 161-430-6911<br />

Stockport, Cheshire, UK<br />

• Preco Industries International (44) 1843-848100<br />

Kent, UK<br />

• Atlas Steel Rule Die (219) 295-0050<br />

Elkhart, IN, USA<br />

• Janco (603) 742-1581<br />

Dover, NY, USA<br />

• Display Pack (616) 451-3061<br />

Grand Rapids, MI, USA<br />

• Edward D. Segen & Co., Inc. (203) 877-8203<br />

Milford, CT, USA<br />

• The Stan-Allen Company (413) 589-9961<br />

Ludlow, MA, USA<br />

• DV Die Cutting, Inc. (508) 777-0300<br />

Danvers, MA, USA<br />

<strong>Entwurf</strong> der Spritzgießform<br />

Ein abgestimmter <strong>Entwurf</strong> des Spritzgieß- und des<br />

Umformwerkzeugs ist wesentlich, um die richtige<br />

Paßgenauigkeit der Einlage <strong>zu</strong> gewährleisten. Wenn<br />

die Vorformung der Folie im Verhältnis <strong>zu</strong>r Kavität<br />

<strong>zu</strong> groß ist, können Falten in der Folie entstehen,<br />

und wenn die Folie <strong>zu</strong> klein ist, kann sie gestreckt<br />

wer<strong>den</strong> und nachgeben.<br />

Schrumpfungsberechnungen bil<strong>den</strong> einen wichtigen<br />

Schritt beim Teileentwurf. Sie müssen bei der<br />

Größenbestimmung des Thermoformwerkzeugs die<br />

folgen<strong>den</strong> Schwindungsfaktoren berücksichtigen,<br />

damit es die in die Spritzgießform ein<strong>zu</strong>legende<br />

Folie richtig umformt:<br />

• Wärmeausdehnung des Thermoformwerkzeugs<br />

• Schwindung der umgeformten Folie<br />

• Wärmeausdehnung des Spritzgießwerkzeugs<br />

• Schwindung des Kunststoffes<br />

Die Folie sollte nicht <strong>zu</strong> lange im Spritzgießwerkzeug<br />

verbleiben, um eine übermäßige Ausdehnung <strong>zu</strong><br />

vermei<strong>den</strong>.<br />

Sehen Sie auf allen Oberflächen in der Teilfuge oder<br />

der Ansatzfuge eine Formschräge vor.<br />

Formschräge<br />

Normalerweise ist der<br />

Auswurf des Teils aus der<br />

Form umso leichter, desto<br />

größer die Formschräge ist. Der <strong>Entwurf</strong> des IMD-<br />

Teils hängt in höchstem Maße von der<br />

Umformbarkeit der Folie ab. Normalerweise sind mit<br />

Positiv-<strong>Werkzeugen</strong> nicht die hohen Umformgrade<br />

und kleinen Formschrägen möglich, die bei<br />

spritzgegossenen Teilen vorkommen. Formschrägen<br />

unter 3 – 5” können <strong>zu</strong> Umformproblemen führen.<br />

Die umgeformte Einlage sollte so harmonisch wie<br />

möglich in die Kavität passen, so daß der <strong>Entwurf</strong><br />

des Spritzgießwerkzeugs durch <strong>den</strong> <strong>Entwurf</strong> des<br />

Umformwerkzeugs diktiert wird. Denken Sie daran,<br />

daß es viel einfacher und kostengünstiger ist, ein<br />

Umformwerkzeug <strong>zu</strong> ändern, als eine<br />

Spritzgießform.

<strong>Hinweise</strong> <strong><strong>zu</strong>m</strong> <strong>Entwurf</strong> & <strong>zu</strong> <strong>den</strong> <strong>Werkzeugen</strong><br />

<strong>Hinweise</strong> <strong>zu</strong>r<br />

Teilegeometrie<br />

Der Teileentwurf wirkt sich<br />

wesentlich auf die Herstellbarkeit<br />

eines IMD-Teils aus.<br />

Deshalb wird es empfohlen,<br />

daß der Formenbauer folgendes minimiert:<br />

• Hohe Umformgrade<br />

• Nischen<br />

• scharfe Ecken oder Kanten<br />

• bedeutende Hinterschneidungen<br />

• Folienüberlagerung<br />

• abrupte Wandstärkeübergänge<br />

Bei Teilen mit diesen Merkmalen kommt es <strong>zu</strong><br />

Faltenbildung, Verdünnung und Farbverlust in der<br />

dekorierten Folie.<br />

Ein ungleichmäßiger Kunststoffluß während des<br />

Spritzgießens (Rennbahnbildung) kann Falten in der<br />

Folie verursachen, so sollte wenn möglich eine<br />

konstante Wandstärke beibehalten wer<strong>den</strong>.<br />

Spritzgießformen<br />

Formwerkstoffe Wählen Sie einen<br />

Formenstahl mit großer<br />

Härte und Verschleißbeständigkeit<br />

für eine dauerhafte Teilungslinie.<br />

Eine Folie, die sich in der Trennlinie verfängt, könnte<br />

das Werkzeug beschädigen, wenn das Werkzeug nicht<br />

für die Unterbringung der Folie entworfen wor<strong>den</strong> ist.<br />

Es ist allgemein üblich, P-20 Stahl für <strong>den</strong> größten<br />

Teil des Werkzeugs <strong>zu</strong> verwen<strong>den</strong>, sowie Stahl mit<br />

einer Härte von Rc 55 oder höher im Trennlinienbereich.<br />

Gewöhnliche Formenwerkstoffe wer<strong>den</strong> in<br />

der Tabelle auf dieser Seite aufgeführt. Beim IMD-<br />

Prozeß müssen andere Standard-Formenbaupraktiken<br />

angewendet wer<strong>den</strong>.<br />

Deshalb wird folgendes empfohlen:<br />

• Verwen<strong>den</strong> Sie verschleißfesten Stahl, wenn Sie<br />

mit Glas oder Mineral vermischte Kunststoffe<br />

verarbeiten wollen.<br />

• Konstruieren Sie bewegliche Stahlbauteile mit<br />

anderen Legierungen und Härten als <strong>den</strong> Rest der<br />

Form, um Abscheuern und hohen Verschleiß<br />

durch Reibung <strong>zu</strong> vermei<strong>den</strong>.<br />

• Beachten Sie die gewünschte Güte. Polieren Sie<br />

Kerne und Kavitäten mit einer Körnung von 400<br />

oder höher, um eine glatte Güte mit maximalem<br />

DOI <strong>zu</strong> erhalten. Texturierte Folien sind erhältlich,<br />

und in der Form vorgesehene Texturen<br />

funktionieren auch sehr gut.<br />

Prototyp-<br />

Werkzeuge<br />

Weiche, kostengünstigere<br />

Formen können eine sehr<br />

wichtige Rolle spielen,<br />

indem sie Vorserienteile<br />

für Marketing-Studien, Herstell-Montageanforderungen<br />

und Dimensionierungen liefern oder dem Formenbauer<br />

eine Gelegenheit <strong>zu</strong>r Bewertung einer<br />

ungewöhnlichen Funktion geben.<br />

Wichtige Forminformationen wie <strong><strong>zu</strong>m</strong> Beispiel die<br />

Lage der Folie und die für Ihre IMD-Anwendung<br />

besten Angußanordnungen können ebenfalls durch<br />

das Arbeiten mit Prototypen gewonnen wer<strong>den</strong>.<br />

Diese Informationen können später auf die<br />

Serienform übertragen wer<strong>den</strong>.<br />

Alle Gieß- und Galvanisierungsverfahren erfordern<br />

ein Modell, daß originalgetreu nachgebildet wird.<br />

Die Qualität und Dauerhaftigkeit der Prototypwerkzeuge<br />

hängt vom Verfahren ab. Einige Formen<br />

produzieren weniger als 100 Teile, während andere<br />

für mehrere tausend Teile funktionieren.<br />

Die Kosten und der Zeitplan des Projekts können die<br />

entschei<strong>den</strong><strong>den</strong> Faktoren bei der Wahl der <strong>zu</strong><br />

verwen<strong>den</strong><strong>den</strong> Methode sein.<br />

Im folgen<strong>den</strong> sind einige Möglichkeiten für<br />

Prototyp-Spritzgießwerkzeuge aufgeführt:<br />

Herkömmliche Bearbeitungspraktiken<br />

• Stahl (ungehärtet)<br />

• Aluminium<br />

• Messing<br />

Gießverfahren<br />

• Kirksite (ein Metallgußwerkstoff)<br />

• Aluminium<br />

• Kunststoffe, Epoxidharze<br />

Galvanisierverfahren<br />

• Komplizierte Gehäuse können auf einem Original<br />

vernickelt wer<strong>den</strong>. Diese wer<strong>den</strong> später verstärkt<br />

und in einen Formenrahmen eingelegt.<br />

Flammspritzen<br />

• Beim Flammspritzen von Metall entsteht schnell<br />

ein 3,18 mm starkes Gehäuse, das durch Einlegen<br />

in einen herkömmlichen Rahmen weiter verstärkt<br />

wird. Eine Reihe von Metallen, die in Drahtform<br />

erhältlich sind, können für dieses Verfahren<br />

verwendet wer<strong>den</strong>.<br />

Auswurfmetho<strong>den</strong><br />

Der Teileauswurf kann auf<br />

verschie<strong>den</strong>e Weisen<br />

erfolgen. Die Verwendung<br />

von Abstreifplatten ist die am weitesten verbreitete<br />

Methode des Teileauswurfs aufgrund des großen<br />

Kontaktbereichs. Bei einem größeren<br />

Kontaktbereich für <strong>den</strong> Teileauswurf ist die Gefahr<br />

von induzierter Spannung im Gußteil geringer. Dies<br />

führt <strong>zu</strong> einer besseren Maßhaltigkeit und<br />

geringerer Teilebeschädigung. Die Verwendung von<br />

Abstreifstangen ist eine andere gewöhnliche<br />

Teileauswurfmethode mit einem guten<br />

Kontaktbereich mit dem Teil.<br />

11

12<br />

<strong>Hinweise</strong> <strong><strong>zu</strong>m</strong> <strong>Entwurf</strong> & <strong>zu</strong> <strong>den</strong> <strong>Werkzeugen</strong><br />

Tabelle 3: Gewöhnlich verwendete Stahltypen für Spritzgießformen<br />

USA Code DIN Code Verwendet für Anmerkungen Härte - HRC<br />

M-2 1-3343 Kernstifte, Angußeinlagen. Extreme Härte,Verschleißfestigkeit<br />

mit guter Zähigkeit. 62-64<br />

1-2162 Kavität, Kern oder Einlagen Oberflächengehärtet 62<br />

A6 1-2764 Kavität, Kern oder Einlagen Oberflächengehärtet<br />

Hochglanzpolierung möglich<br />

Druckfestigkeit 56-62<br />

D-2 1-2379 Angüsse und Kavitäten<br />

mit Glas oder Mineral<br />

gemischte Werkstoffe Hohe Härte<br />

Gute Verschleißfestigkeit 57-59<br />

A8 1-2606 Schlitten, Aufheber, Ansätze Sehr gute Abnut<strong>zu</strong>ngsbeständigkeit 56-58<br />

A-2 1-2767 Kavität, Kern oder Einlagen Durchgehärtet<br />

Hochglanzpolierung möglich<br />

für Hochdruck 55-57<br />

SS 420 1-2083 Kavität, Kern oder Einlagen Korrosionsbeständigkeit<br />

Durchgehärtet 52-54<br />

1-2343 Heißlaufende Teile für große Temperaturschwankungen 50-52<br />

1-1730 Mehrzweck, Unterform,<br />

Auswurfplatten relativ weich<br />

Härtung nicht empfohlen 47-56<br />

P20 1-2311 Unterformplatte, Kavität,<br />

Kern und Einlagen vorgehärtet. Gut poliert<br />

Anwendbar für Texturen<br />

Für große Formen verwendet 45-48<br />

H-13 1-7312 Unterformplatte, Kavität,<br />

Kern und Einlagen vorgehärtet. Gut poliert<br />

weniger anwendbar für Texturen<br />

Für große Formen verwendet 45-48<br />

Es wird ein Beispiel für ein Werkzeug mit drei Platten<br />

und Abstreifplatte für <strong>den</strong> Teileauswurf gezeigt.<br />

Abbildung 8: Dreiplattenwerkzeug geschlossen und<br />

Dreiplattenwerkzeug geöffnet für das Überspritzen mit<br />

Folie auf Kern<br />

Folie Teil<br />

Abstreifplatte<br />

Trennlinie Trennlinie<br />

Angußkanal<br />

Auswerferstifte sind eine verbreitete Methode des<br />

Teileauswurfs. Im folgen<strong>den</strong> einige allgemeine<br />

<strong>Hinweise</strong>: für optimale Ergebnisse ist es wichtig, eine<br />

große Anzahl Auswerferstifte <strong>zu</strong> verwen<strong>den</strong>.<br />

Entwerfen Sie diese Stifte mit ausreichend Fläche,<br />

um ein Zusammendrücken der Kunststoffoberfläche<br />

<strong>zu</strong> vermei<strong>den</strong>, das die Folie auf der sichtbaren<br />

Fläche beeinträchtigen könnte. Ordnen Sie sie<br />

außerdem so an, daß sie keine Spannung in dem<br />

Teil hervorrufen. Es wird die Verwendung von<br />

Buchsenauswerfern für Teilevorsprünge empfohlen.<br />

Vermei<strong>den</strong> Sie beim IMD-Prozeß externe Trennmittel,<br />

da sich das Mittel auf der Folie ablagern und ihr<br />

Erscheinungsbild beeinträchtigen kann.<br />

Falls notwendig, kann die Verwendung eines Werkzeug-<br />

Galvanisierverfahrens beim Teileauswurf helfen.<br />

Spezielle<br />

Überlegungen <strong><strong>zu</strong>m</strong><br />

Auswurf und <strong><strong>zu</strong>m</strong><br />

Einspritzen<br />

Der IMD-Prozeß erfordert<br />

spezielle Überlegungen für<br />

<strong>den</strong> Auswurf des fertigen<br />

Teils. Da es das Ziel ist, die<br />

Oberfläche des Teils <strong>zu</strong><br />

dekorieren, dürfen keine<br />

beweglichen Teile der Form, die die Oberfläche<br />

eventuell beschädigen könnten, mit ihr in Kontakt<br />

kommen. Um dies <strong>zu</strong> erreichen, wer<strong>den</strong> in der<br />

Regel zwei Metho<strong>den</strong>, das rückwärtige Auswerfen<br />

und das rückwärtige Einspritzen, verwendet.<br />

Rückwärtiges<br />

Auswerfen<br />

Auswerfen ist geeignet,<br />

wenn heiße Verteilersysteme<br />

(Abb. 9) oder<br />

direkte Eingußkanäle bei<br />

einer IMD-Anwendung verwendet wer<strong>den</strong>.<br />

Bei diesem System wer<strong>den</strong> sowohl die Einsprit<strong>zu</strong>ng<br />

als auch der Auswurf auf der festen Seite der Form<br />

ausgeführt. Dies erfolgt durch ein Hydraulik- oder<br />

Luftauswurfsystem, wie unten gezeigt.<br />

Die Hydraulik kann elektrisch in die Spritzgießform<br />

eingebun<strong>den</strong> wer<strong>den</strong>, so daß der Betrieb im Automatikmodus<br />

immer noch möglich ist.<br />

Bei großen Teilen wer<strong>den</strong> Nadelverschlußdüsen mit<br />

sequentiellen Steuerungen verwendet. Sie können<br />

aufgrund der komplexeren <strong>Werkzeugen</strong>twurfs- und<br />

Herstellungsarbeiten einen Kosten<strong>zu</strong>wachs von<br />

10-25% für <strong>den</strong> Gießformenbau erwarten.

<strong>Hinweise</strong> <strong><strong>zu</strong>m</strong> <strong>Entwurf</strong> & <strong>zu</strong> <strong>den</strong> <strong>Werkzeugen</strong><br />

Abbildung 9: Rückseiten-Formeneinsätze mit Folie<br />

in der Kavität<br />

Folie Film in Cavity Kavität<br />

Kavität Cavity<br />

Feste Hälfte der Form<br />

Gegossenes<br />

Teil<br />

Einguß<br />

;<br />

Folie<br />

Keine<br />

Anbindungslänge<br />

Trennlinie<br />

Geschliffene Fläche auf<br />

Angußseite, min. 2 Grad<br />

Tunnel<br />

Anguß<br />

Auswerferstift<br />

Auswerferstiftkopf befestigen,<br />

damit er sich nicht dreht<br />

Bewegliche Hälfte der Form<br />

Abbildung 11: Gebogener Tunnelanguß<br />

Feste Hälfte der Form<br />

Folie<br />

Ansicht von beweglicher<br />

Formenhälfte<br />

Stripper-Plate<br />

Abstreifplatte Hydraulischer<br />

Hydraulic<br />

Auswurf Ejection<br />

Das rückwärtige Einspritzen, siehe Abb. 10 und<br />

Abb. 11, wird durchgeführt, indem Kunststoff von<br />

der festen Seite der Form <strong>zu</strong>r beweglichen Seite eingespritzt<br />

und von der Rückseite des Teils aus gefüllt<br />

wird. Somit kann, falls erforderlich, auf herkömmliche<br />

Weise aus dem Werkzeug ausgeworfen wer<strong>den</strong>.<br />

Das Anguß- und Kanalsystem muß jedoch über die<br />

Trennlinie hinaus bis in die bewegliche Seite hinein<br />

erweitert wer<strong>den</strong>, damit der Kunststoff gleichförmig<br />

<strong>zu</strong>r Rückseite der Folie fließen kann.<br />

Das rückwärtige Einspritzen funktioniert mit unter der<br />

Trennebene in Rippen angeordneten Angüssen oder<br />

mit Auswürfen und gebogenen Tunnelangüssen in<br />

Wandungsabschnitten.<br />

Abbildung 10: Tunnelanguß<br />

Anguß<br />

Heißkanal Hot-Runner<br />

Verschlußdüse<br />

Shut-off Type<br />

R<br />

R<br />

Bewegliche Hälfte der Form<br />

Trennlinie<br />

Angußkegel und<br />

Verteiler<br />

Für <strong>den</strong> IMD-Prozeß sind<br />

normalerweise keine<br />

speziellen Angußkegel- oder<br />

Verteilersysteme erforderlich.<br />

Befolgen Sie die Verarbeitungsanweisungen für <strong>den</strong><br />

verwendeten Kunststoff (Spritzgieß-verarbeitungsanleitungen<br />

sind bei GE Plastics oder per Internet<br />

unter http://www.ge.com/plastics/gp3.html)<br />

erhältllich.<br />

Heißkanal<br />

Heißkanäle wer<strong>den</strong> in der<br />

Regel in <strong>Werkzeugen</strong> mit<br />

einfacher Kavität verwendet.<br />

Einige IMD-Anwendungen<br />

können mit <strong>den</strong> meisten Typen beheitzter<br />

Angußbuchsen ausgeführt wer<strong>den</strong>. Es sollte jedoch<br />

eine kalte Spitze eingesetzt wer<strong>den</strong>, um die Folie<br />

vom heißen Kanal <strong>zu</strong> isolieren. Ohne die kalte Spitze<br />

besteht die Gefahr, daß die Folie schmilzt und sogar<br />

bei IMD-Teilen mit Dekoration auf der ersten<br />

Oberfläche Auswaschungen verursacht wer<strong>den</strong>.<br />

Weitere Empfehlungen fin<strong>den</strong> Sie in der Spritzgießanleitung<br />

des verwendeten Kunststoffes.<br />

Heißkanalverteiler Heißkanäle oder heiße<br />

Verzweigungssysteme<br />

sind verbreitet in <strong>Werkzeugen</strong><br />

mit mehreren Kavitäten und in großen Teilen,<br />

die mehrere Anbindungen erfordern.<br />

Heiße Kanalsysteme sind erfolgreich in IMD-<br />

Anwendungen verwendet wor<strong>den</strong>. Heiße Kanalverzweigungen<br />

sind von verschie<strong>den</strong>en Herstellern<br />

erhältlich. Genau wie bei beheizten Angußkegeln<br />

sollten sämtliche Düsen, aus <strong>den</strong>en Tropfen direkt<br />

auf die Folie tropfen könnten, <strong>zu</strong>r Folienisolierung<br />

mit kalten Spitzen versehen sein.<br />

Angußtechnik<br />

Zu <strong>den</strong> grundlegen<strong>den</strong><br />

Gesichtspunkten in der<br />

Angußtechnik zählen<br />

Teileentwurf, Fluß,<br />

Endverwenderanforderungen und Anordnung von<br />

Graphiken in der Form. Auf <strong>den</strong> IMD-Prozeß treffen<br />

die Standardanweisungen der herkömmlichen<br />

Angußtechnik <strong>zu</strong>, <strong>zu</strong>sammen mit einigen<br />

<strong>zu</strong>sätzlichen Gesichtspunkten, die auf die meisten<br />

Situationen anwendbar sind:<br />

• Verwen<strong>den</strong> Sie wenn möglich nur einen Anguß,<br />

um einen potentiellen Faltenwurf der Folie <strong>zu</strong><br />

minimieren. Bei großen Teilen, die mehrere<br />

Angüsse erfordern, sollten die Angüsse nahe<br />

genug beieinander angebracht wer<strong>den</strong>, um <strong>den</strong><br />

Druckverlust <strong>zu</strong> verringern. Verwen<strong>den</strong> Sie die<br />

sequentielle Angußtechnik, damit ein Falten der<br />

Folie an Bin<strong>den</strong>ähten vermie<strong>den</strong> wird.<br />

• Halten Sie die Angußlängen so kurz wie<br />

möglich.<br />

• Ein Aufprallanguß kann gewährleisten, daß der<br />

eintreffende Strom gegen die Kavitätenwandung<br />

oder <strong>den</strong> Kern gerichtet wird, damit Turbulenzen<br />

vermie<strong>den</strong> wer<strong>den</strong>.<br />

• Um eingeschlossenes Gas <strong>zu</strong> vermei<strong>den</strong>, das<br />

13

14<br />

<strong>Hinweise</strong> <strong><strong>zu</strong>m</strong> <strong>Entwurf</strong> & <strong>zu</strong> <strong>den</strong> <strong>Werkzeugen</strong><br />

brennen und die Folie zerreißen kann, sollte der<br />

Kunststoffluß aus <strong>den</strong> Angüssen Luft auf die<br />

Entlüftungen richten. Wenn sich die Folie in der<br />

Form befindet, bil<strong>den</strong> sich normalerweise zwei<br />

Lufteinschlüsse (einer auf jeder Seite der Folie),<br />

die entlüftet wer<strong>den</strong> müssen. Die Entlüftung<br />

kann über die Auswerfer, Kerne und Trennlinien<br />

erfolgen. Wenn möglich, sollte eine Umfangsentlüftung<br />

vorgesehen wer<strong>den</strong>. Um bei größeren<br />

Teilen Lufteinschlüsse zwischen Folie und Kavität<br />

<strong>zu</strong> vermei<strong>den</strong>, sollte ein vollständig geschlossener,<br />

unter Vakuum stehender Kasten um das Auswerfsystem<br />

vorgesehen wer<strong>den</strong>.<br />

• Ordnen Sie die Angüsse so an, daß der Fluß von<br />

dicken <strong>zu</strong> dünnen Abschnitten erfolgt und Bin<strong>den</strong>ähte<br />

minimiert wer<strong>den</strong>. Ordnen Sie die Angüsse<br />

auch weit von Endbenut<strong>zu</strong>ngs-Stoßstellen an.<br />

• Ordnen Sie die Angüsse im rechten Winkel <strong><strong>zu</strong>m</strong><br />

Kanal an, um Turbulenzen, Aufweitungen und<br />

Anlaufen des Angusses <strong>zu</strong> vermei<strong>den</strong>. Dies ist<br />

im folgen<strong>den</strong> abgebildet.<br />

Abbildung 12: Indirekte Annäherung des Kanals an <strong>den</strong> Anguß<br />

90 °<br />

Angußkegel<br />

90 °<br />

• Die Folie sollte über <strong>den</strong> Angußbereich hinausreichen,<br />

damit der gleichmäßige Kunststoffluß<br />

<strong>zu</strong>r korrekten Seite der Folie erleichtert wird.<br />

Dies wird hier für Kanten-, Grat- und Fächerangüsse<br />

gezeigt.<br />

Abbildung 13: Seitlicher Anschnitt<br />

Paralleler<br />

Verteiler<br />

Mit Folie<br />

Abbildung 14: Filmanguß<br />

Folie<br />

Anguß<br />

Verteiler<br />

Ohne Folie<br />

Paralleler<br />

Verteiler<br />

Angußkegel<br />

Abbildung 15: Fächeranguß<br />

Teil<br />

• Fließbeschränkungen in der Nähe eines Angußbereichs<br />

können das Potential einer Auswaschung<br />

aufgrund erhöhter Scherung steigern.<br />

Wenn Vorsprünge, Kernverschlüsse usw. in der<br />

Nähe des Angusses notwendig sind, sollten<br />

abgerundete Elemente oder Kanten verwendet<br />

wer<strong>den</strong>, um die Scherung <strong>zu</strong> verringern. Unten in<br />

Abb. 18 wird ein Beispiel gezeigt.<br />

Anordnung der<br />

Graphiken<br />

Folie<br />

Wenn möglich, sollten<br />

sich Graphiken von Angußbereichen<br />

entfernt<br />

befin<strong>den</strong>. Im allgemeinen<br />

hängt der Auswaschungsabstand von der Wandungsstärke,<br />

der Farbwahl, der Kunststoffwahl und dem<br />

Angußtyp ab. Bei typischen Anwendungen ist ein<br />

Minimalabstand von 7 mm zwischen dem Anguß<br />

und <strong>den</strong> Graphiken erforderlich.<br />

Angußtyp für Druck<br />

auf der zweiten<br />

Oberfläche<br />

In der folgen<strong>den</strong><br />

Tabelle wer<strong>den</strong> einige<br />

typische Angüsse für das<br />

Spritzgießen und ihre<br />

Anwendung bei IMD auf<br />

der zweiten Oberfläche aufgeführt. Während die<br />

meisten Angußtypen erfolgreich bei IMD-Anwendungen<br />

auf der ersten Oberfläche verwendet wor<strong>den</strong> sind,<br />

erfordern IMD-Anwendungen auf der zweiten Oberfläche<br />

spezielle Überlegungen <strong>zu</strong> Farbe und Anguß.<br />

Angußlösungen<br />

Zwei Angußtechniken,<br />

die gut mit auf der zweiten<br />

Oberfläche bedruckten<br />

Teilen funktionieren, sind unten abgebildet. Die erste<br />

Methode (Abb. 16) besitzt einen Anguß in einem<br />

Bereich, der ausgewaschen, aber anschließend<br />

entfernt wird. Die zweite (Abb. 18 + 19) besitzt eine<br />

Anfangs-flußrichtung, die ein Auswaschen am Anguß<br />

minimieren kann.<br />

Abbildung 16: Anguß unter der P-Linie<br />

Ansicht von oben Kanal<br />

P-Linie<br />

Seitenansicht mit Folie<br />

Kanal<br />

Anguß<br />

Anguß<br />

Ansicht von oben<br />

Seitenansicht<br />

mit Folie

<strong>Hinweise</strong> <strong><strong>zu</strong>m</strong> <strong>Entwurf</strong> & <strong>zu</strong> <strong>den</strong> <strong>Werkzeugen</strong><br />

;<br />

Kavität für Teil<br />

Abbildung 17: Kavität für Folie<br />

Anguß<br />

Nicht empfohlen<br />

Kernverschlüsse<br />

Anguß<br />

Kavität für Folie<br />

Folie reicht bis<br />

in <strong>den</strong> Anguß hinein<br />

Folie<br />

Kavität<br />

Abbildung 18: Beispiel für eine Fließbeschränkung<br />

Besser<br />

Folgendes beeinflußt die Haftung:<br />

• Trocknung der Folie 120°C während 40 (min/cm)<br />

x Stärke (mm) Beispiel: eine Folie von 0,5 mm<br />

Stärke wird 20 Minuten lang getrocknet<br />

• Verarbeitungsbedingungen (kalte Formen und<br />

kalte Schmelzen können Probleme verursachen)<br />

• Kontamination<br />

Table 4<br />

Angußtyp Eignung für IMD auf der zweiten Oberfläche<br />

Sub/Tunnel Funktioniert gut. Graphiken können sich direkt<br />

in Rippe über der Rippe befin<strong>den</strong>.<br />

Fächer Graphiken 0-2 mm von Anguß entfernt oder hinein<br />

verlängert<br />

Sub/Tunnel Lokale Auswaschung. Graphiken 5-7 mm<br />

in Ausw.stift von Anguß entfernt<br />

Geb. Tunnel Lokale Auswaschung. Graphiken 7-100 mm<br />

von Anguß entfernt<br />

Tab/Seiten- Richten Sie <strong>den</strong> Kunststoff senkrecht <strong>zu</strong>r<br />

anguß Wandung, von der Folie entfernt.<br />

Graphiken 5-7 mm von Anguß entfernt.<br />

Direkter Kegel Graphiken 10-15 mm entfernt halten.<br />

Am besten<br />

15

16<br />

<strong>Hinweise</strong> <strong><strong>zu</strong>m</strong> <strong>Entwurf</strong> & <strong>zu</strong> <strong>den</strong> <strong>Werkzeugen</strong><br />

Angußtyp Eignung für IMD auf der zweiten Oberfläche Zweite Oberfläche<br />

Auswaschbewertung<br />

Sub/Tunnel Der Tunnelanguß in eine Rippe hat Teile ohne Auswaschung erzeugt, selbst Am besten<br />

wenn sich direkt über der Rippe Graphiken befin<strong>den</strong>.<br />

In eine Rippe Ein Standard-Rippenentwurf wurde verwendet. Dies kann ein idealer Anguß bei<br />

Teilen sein, die mit rückwärtigem Einspritzen hergestellt wer<strong>den</strong>.<br />

Fächer Bei diesem Anguß wird die Scherung wirkungsvoll auf eine große Fläche des<br />

Teils verteilt, wodurch die Auswaschung minimiert wird. Graphiken können sehr nah<br />

am Anguß vorgesehen wer<strong>den</strong>. Dies ist eine gute Technik für flache Teile<br />

einschließlich Linsen.<br />

Sub /Tunnel Der Subanguß in Auswerferstifte hat lokalisierte Auswaschungen verursacht,<br />

in einen Aus- wobei alle Farben eine gute Haftung aufweisen. Dies ist ein guter Anguß bei Teilen, die<br />

werferstift mit rückwärtigem Einspritzen hergestellt wer<strong>den</strong>. Die Graphiken müssen von diesem<br />

Anguß entfernt vorgesehen wer<strong>den</strong>.<br />

Seitlich Dieser Anguß kann sehr wirkungsvoll sein, wenn der Kunststoff auf die Kavitätwandung<br />

gerichtet wird, die der Folie gegenüberliegt. Er ist sehr nützlich bei<br />

Standard-<strong>Werkzeugen</strong>twürfen mit kalten Kanalsystemen.<br />

Geb. Tunnel Dieser Anguß kann schlechter sein als der Subanguß in einen Auswerfer,<br />

da er eine große lokale Scherwirkung auf die Folie ausübt. Er ist eine gute<br />

Wahl bei Anwendungen mit rückwärtigem Einspritzen. Die Graphiken müssen<br />

von diesem Anguß entfernt vorgesehen wer<strong>den</strong>.<br />

Tab/Seiten- Der Anguß in einen Tab, der parallel <strong>zu</strong> einem flachen Teil lag, führte <strong>zu</strong> vielen<br />

anguß Auswaschungen. Ein Tab, der sich senkrecht <strong>zu</strong>r Wandung eines Teils befindet,<br />

sollte <strong>zu</strong> besseren Ergebnissen führen, wenn der Kunststoff auf die Kavitätwandung<br />

gegenüber der Folie gerichtet wird.<br />

Direkter Stangen- Bei keiner bekannten Anwendung ist dieser Anguß erfolgreich ohne Auswaschungen<br />

anguß verwendet wor<strong>den</strong>. Er kann immer noch eine erwägbare Wahl sein, wenn Sie die<br />

Graphiken nicht in der Nähe des Angusses vorsehen. Einfallstellen sind ein<br />

verbreitetes Problem bei diesem Anguß, selbst bei Anwendungen auf der ersten<br />

Oberfläche. Am schlechtesten<br />

Abbildung 19: Verwendung der Flußrichtung <strong>zu</strong>r<br />

Minimierung der Auswaschung<br />

A<br />

A<br />

Querschnitt A-A<br />

Folie<br />

Auf gegenüberliegende Wandung<br />

und nicht auf Folie gerichteter Fluß<br />

Fixierung der Folie<br />

Ein Aspekt des<br />

<strong>Werkzeugen</strong>twurfs, der<br />

nicht übersehen wer<strong>den</strong><br />

darf, ist die Fixierung der Folie. Damit eine<br />

gleichmäßige Teileabdeckung gewährleistet wird,<br />

müssen die Folien bei jedem Zyklus an der gleichen<br />

Stelle in der Form plaziert und fixiert wer<strong>den</strong>. Es<br />

gibt verschie<strong>den</strong>e Möglichkeiten, die je nach der<br />

Seite, die für <strong>den</strong> Auswurf verwendet wird, auf der<br />

Kernseite oder Kavitätseite des Werkzeugs<br />

verwendet wer<strong>den</strong> können:<br />

• Vakuum (Löcher oder Einlagen aus porösem<br />

Metall)<br />

• Statische Aufladung<br />

• Fixierstifte<br />

• Teilegeometrie/Reibung

<strong>Hinweise</strong> <strong>zu</strong>r Verarbeitung<br />

Siebdruck<br />

Der Siebdruck ist eine weitverbreitete und geeignete<br />

Technik, die in der Industrie <strong><strong>zu</strong>m</strong> Herstellen von<br />

Graphiken auf Foliensubstraten verwendet wird.<br />

Es gibt viele hervorragende Fachbücher über das<br />

Siebdruckverfahren und viele in dieser Technologie<br />

spezialisierte Firmen. Unten wird ein Schema des<br />

typischen Siebdruckverfahrens gezeigt. Dank seiner<br />

Klarheit in jeder Stärke ist Lexan Folie eine gute Wahl<br />

für Überlegfolien und Anzeigen. Zusätzlich haften die<br />

meisten Farben gut ohne jegliche Vorbehandlung oder<br />

Druckbeschichtung auf Lexan Folie. Der Siebdruck ist<br />

im wesentlichen ein Schablonendruckverfahren, das<br />

im Laufe der Jahre Fortschritte gemacht hat, und nun<br />

können Siebe und Graphiken mit Computern und<br />

verschie<strong>den</strong>en Software-Paketen erzeugt wer<strong>den</strong>. Der<br />

Siebdruck wird seit vielen Jahren verbreitet industriell<br />

eingesetzt, da er Farbstärken genau steuern kann.<br />

Wegen dieser Regelung und der Möglichkeit, ihn von<br />

dünnen bis <strong>zu</strong> dicken Farbablagerungen <strong>zu</strong> variieren,<br />

ist dieses Verfahren extrem nützlich für die Dekoration<br />

vieler verschie<strong>den</strong>er Kunststoffsubstrattypen<br />

gewor<strong>den</strong>.<br />

Beim Siebdruck wird ein Sieb und eine Schablone<br />

vorbereitet. Das Sieb wird in einem steifen Rahmen<br />

gespannt. Rahmen für Siebe können aus Holz oder<br />

aus Metall gefertigt sein. Heute wird meistens Metall<br />

verwendet. Es ist wichtig, daß der Rahmen maßgenau<br />

bleibt und dem Gebrauch während des Druckverfahrens<br />

standhält. Die Siebgewebe wer<strong>den</strong> in der<br />

Regel aus Polyester, metallisiertem Polyester, Nylon<br />

und rostfreiem Stahl hergestellt. Der heute am<br />

weitesten verbreitete Siebwerkstoff ist Polyester.<br />

Dieses Polyestergewebe wird mit präziser Steuerung<br />

aus sehr maßgenauen Fä<strong>den</strong> gewoben. Es gibt einige<br />

Variablen, die die Farbablage beeinflussen:<br />

Fa<strong>den</strong>durchmesser, Rakelwinkel, Rakelhärte und<br />

Emulsionsdicke.<br />

Für geformte IMD-Anwendungen wer<strong>den</strong><br />

engmaschigere Siebe empfohlen.<br />

Die Siebe wer<strong>den</strong> normalerweise mit Belichtungsschablonen<br />

vorbereitet. Das Belichtungsverfahren<br />

beginnt mit dem Auftrag von lichtempfindlichen<br />

Emulsionen oder Folien auf die Siebe. Dann wird das<br />

empfindlich gemachte Sieb über ein positives Bild der<br />

Graphik belichtet, entwickelt und getrocknet. Der dem<br />

Licht ausgesetzte Teil des Siebs wird gehärtet und<br />

unlöslich gemacht, während das Bild belichtet wird<br />

und das darüberliegende Material löslich bleibt. Das<br />

Bild entsteht dann durch Abwaschen des löslichen<br />

Materials.<br />

Beim üblichen Siebdruckverfahren wird ein flaches<br />

Bett verwendet, wo das Substrat während des<br />

Druckens durch Vakuum gehalten wird. Ein<br />

Rahmenhalter positioniert das Sieb und hält es sowohl<br />

vertikal als auch horizontal während des<br />

Druckvorgangs. Während das Sieb über das<br />

Substratbett abgelassen und durch die Presse auf<br />

kontaktlosem Abstand gehalten wird, bewegt der<br />

Rakelträger die Rakel mit im voraus festgelegten<br />

Geschwindigkeits-, Druck-, Wege- und<br />

Winkeleinstellungen über das Sieb. Bei einigen<br />

Maschinen wird ein Ende des Siebrahmens<br />

angehoben, damit das Sieb während des<br />

Druckvorgangs leichter von dem Substrat entfernt<br />

wer<strong>den</strong> kann. Die meisten im Handel erhältlichen<br />

Siebdruckgeräte sind halbautomatisch, d.h. das<br />

Substrat muß eingelegt und entnommen wer<strong>den</strong>,<br />

während der Druckvorgang automatisch abläuft. Es<br />

gibt auch vollautomatische Siebdruckpressen, bei<br />

<strong>den</strong>en kein Eingreifen des Bedieners erforderlich ist.<br />

Es ist wichtig, die Graphik während einer<br />

Siebdruckarbeit paßgenau aus<strong>zu</strong>richten. Dies erfolgt<br />

normalerweise durch Verriegeln des Rahmens in<br />

einem Halter, der <strong>den</strong> Rahmen mit Stiften oder<br />

Haltevorrichtungen ausrichtet. Die Ausrichtung mit<br />

Stiften wird im allgemeinen vorgezogen, da die<br />

Graphik <strong>zu</strong>sammen mit dem Siebrahmen ausgerichtet<br />

wer<strong>den</strong> kann. Zur Ausrichtung des Substrats <strong><strong>zu</strong>m</strong><br />

Druckbild wer<strong>den</strong> Kantenführungen, mechanische<br />

Anschläge oder automatische Einrichtungen<br />

verwendet. Die erste Farbe wird mit dieser Methode<br />

ausgerichtet und nachfolgende Farben wer<strong>den</strong> mit<br />

Zielen oder Meßstrichen ausgerichtet, die am Rand<br />

der Graphik aufgedruckt wer<strong>den</strong>.<br />

Nachdem die Farbe gedruckt wor<strong>den</strong> ist, muß sie je<br />

nach der verwendeten Farbentechnik entweder<br />

getrocknet oder abgebun<strong>den</strong> wer<strong>den</strong>. Wenn es sich<br />

um eine Farbe auf Lösungsmittel- oder Wasserbasis<br />

handelt, kann ein gas- oder strombetriebener Ofen<br />

<strong><strong>zu</strong>m</strong> Trocknen der Farbe verwendet wer<strong>den</strong>. Wenn auf<br />

Kunststoffolien gedruckt wird, ist es wichtig, die<br />

Temperatur und die Verweilzeit im Ofen <strong>zu</strong> regeln,<br />

damit die Folie nicht verzogen wird. Wenn eine Farbe<br />

auf Lösungsmittelbasis verwendet wird, ist es wichtig,<br />

daß der Ofen <strong><strong>zu</strong>m</strong> Auflösen der Dämpfe einen guten<br />

Luft<strong>zu</strong>g besitzt. Zum Trocknen einiger Farbentypen<br />

kann auch ein Infrarottrockner verwendet wer<strong>den</strong>,<br />

aber besondere Aufmerksamkeit muß der<br />

Temperaturregelung des Systems geschenkt wer<strong>den</strong>.<br />

Wenn die Farbe mit UV-Strahlung abgebun<strong>den</strong><br />

wer<strong>den</strong> kann, gibt es viele handelsübliche Geräte <strong><strong>zu</strong>m</strong><br />

Abbin<strong>den</strong> dieser reaktiven Farbentypen. Diese<br />

Farbentechnik verbreitet sich schnell aufgrund der<br />

geringen Kapitalinvestitionen in das Verfahren und<br />

<strong>den</strong> schnellen Abbindezeiten dieser Technik für<br />

Kunststoffsubstrate.<br />

Der Anhang enthält spezifische Empfehlungen <strong>zu</strong>r<br />

Verarbeitung der IMD-UV-Farbenserie von Nor-Cote.<br />

Abbildung 20: Prinzip des Siebdruckes<br />

Farbe<br />

Mindestabstand<br />

Rakel<br />

Folie<br />

Druckergebnis, genaue Positionierung<br />

Siebgewebe Schablone<br />

17

18<br />

<strong>Hinweise</strong> <strong>zu</strong>r Verarbeitung<br />

Farbenvorbereitung<br />

• Sorgfältig mischen<br />

• Kontamination durch Partikel vermei<strong>den</strong><br />

Maschen<br />

• Engmaschige Siebe sind am besten für IMD-<br />

Anwendungen<br />

• Glatte Gewebe führen <strong>zu</strong> besten Ergebnissen<br />

Schablone<br />

• Verwendung von Photobelichtung<br />

• Emulsionssystem muß mit der Farbe kompatibel<br />

sein<br />

Rakel<br />

• Scharf, 80-90 Durometer<br />

• Bevor<strong>zu</strong>gt Polyurethan<br />

Abbindung/<br />

Trocknung<br />

Farben auf Lösungsmittelbasis<br />

• Heißluftofen<br />

• 30-45 Sekun<strong>den</strong> Trocknungszeit<br />

• Alle Lösungsmittel müssen sich vor dem Formen<br />

verflüchtigt haben<br />

• die Trocknungszeit im Gestell kann 3 bis 4 Tage<br />

betragen<br />

UV-Farben<br />

• Zwei 200 Watt/Zoll oder eine 300 Watt/Zoll<br />

fokussierte UV-Lampe(n)<br />

• Bandgeschwindigkeit 12-24 m/min<br />

Formen von IMD-Folien<br />

Es gibt zwei grundsätzliche Techniken <strong><strong>zu</strong>m</strong> Formen<br />

von 3-D IMD-Teilen: Thermoformung und<br />

Kaltformung. Die vom Formenbauer und Drucker<br />

ausgewählte Methode hängt von der Form und dem<br />

<strong>Entwurf</strong> des Teils ab. Wenn die Ziehtiefe des Teils<br />

35 mm beträgt, wird Thermoformung empfohlen.<br />

Teile mit detaillierten alphanumerischen Graphiken<br />

sollten mit Kaltformung oder mit Variationen des<br />

Kaltformverfahrens geformt wer<strong>den</strong>.<br />

Kaltformen<br />

Kaltformen ist ein<br />

gutes Verfahren <strong><strong>zu</strong>m</strong><br />

Formen von Teilen mit<br />

Ziehtiefen von bis <strong>zu</strong> 35 mm, die alphanumerische<br />

Graphiken enthalten. Das Kaltformverfahren ist in<br />

zweierlei Hinsicht verschie<strong>den</strong>. Erstens handelt es<br />

sich um ein Formverfahren bei Raumtemperatur.<br />

Zweitens wird die typische Preßform <strong>zu</strong>gunsten<br />

einer Zellenanlage mit Hydraulikflüssigkeit<br />

aufgegeben, die eine Membranseite besitzt.<br />

Die Unterschiede dieser Verfahren wer<strong>den</strong> in Abb.<br />

21 und 22 aufgezeigt. Die Kaltverformung besitzt<br />

u.a. folgende Vorteile gegenüber herkömmlichen<br />

Formtechniken:<br />

• Eine große Produktionsmenge mit genauer<br />

Bildausrichtung<br />

• Die Werkzeugbestückungskosten wer<strong>den</strong> verringert<br />

• Verringerter Ver<strong>zu</strong>g der Graphiken<br />

• Verringerte Wärmebeschädigung der Farben oder<br />

Foliensubstrate<br />

• Längere Lebensdauer der Werkzeuge<br />

• Vortrocknung nicht notwendig<br />

Abbildung 21: Kaltformen von 3-D Teilen<br />

Thermoformung Die Thermoformung ist<br />

eine gute Methode <strong><strong>zu</strong>m</strong><br />

Herstellen von<br />

dreidimensionalen Formen, wenn Lexan Folie<br />

verwendet wird. Aufgrund seiner hohen<br />

Schmelzefestigkeit ist Lexan Folie hervorragend für<br />

diese Umformung geeignet. Lexan Folie kann leicht<br />

mit genauen Details auf Formanlagen<br />

thermogeformt wer<strong>den</strong>, die Ober- und Unterhei<strong>zu</strong>ng<br />

besitzen oder durch Verwendung eines schnellen<br />

Transfersystems <strong>zu</strong>r Beförderung der Folie von der<br />

Erwärmungs- <strong>zu</strong>r Formstation die Erwärmung der<br />

Folie direkt über der Form ermöglichen. Dieser<br />

schnelle Transfer der Folie von der Erwärmungs- <strong>zu</strong>r<br />

Formstation oder die direkte Erwärmung von oben<br />

ist notwendig, da Polycarbonat schnell abkühlt und<br />

bei einer höheren Temperatur verarbeitet wird, als<br />

die meisten anderen thermoplastischen Werkstoffe.<br />

Hei<strong>zu</strong>ng<br />

Membrane<br />

Werkzeug<br />

Abbildung 22: Thermoformen von 3-D Teilen<br />

Folie<br />

Werkzeug Vakuumformen<br />

Mit unter Druck stehender<br />

Membrane wird die Folie<br />

in das Werkzeug gezogen<br />

Folie erwärmt,über das<br />

Werkzeug geklemmt und<br />

Vakuum beaufschlagt<br />

Trocknen<br />

Lexan Folien müssen vor<br />

fast allen Thermoformarbeiten<br />

getrocknet<br />

wer<strong>den</strong>. Der Feuchtigkeitsgehalt der Folie kann<br />

Feuchtigkeitsblasen und Detailverlust verursachen.<br />

Zum Trocknen können Sie einen auf 120°<br />

eingestellten Heißluft-Umluftofen verwen<strong>den</strong>. Die<br />

Folie sollte vertikal oder horizontal im Ofen<br />

angeordnet wer<strong>den</strong> mit einem Abstand von<br />

ungefähr 25 mm zwischen <strong>den</strong> Bögen. Nachdem die<br />

Folie getrocknet wor<strong>den</strong> ist, ist sie bis <strong>zu</strong> 4 Stun<strong>den</strong><br />

lang ohne erneute Trocknung verwendbar. Die<br />

Trocknungszeit für Lexan Folie hängt von der Stärke<br />

ab: 0,25 mm 15 Minuten, 0,375 – 0,500 mm

<strong>Hinweise</strong> <strong>zu</strong>r Verarbeitung<br />

20 Minuten und 0,635 – 0,750 mm 30 Minuten. Die<br />

Rotationsformung von Lexan Folie in Stärken unter<br />

0,750 mm kann ohne Vortrocknung erfolgen,<br />

vorausgesetzt, daß die Teilekonfiguration und das<br />

Ziehverhältnis nicht <strong>zu</strong> streng sind und die<br />

Erwärmung der Lexan Folie allmählich erfolgt, um<br />

die Gefahr von Feuchtigkeitsblasen <strong>zu</strong> verringern.<br />

Der Ofen sollte mindestens viermal so lang sein wie<br />

die Formstation (Beispiel: ein 61 x 61 cm messender<br />

Formtisch erfordert einen 211 cm langen Tunnelofen).<br />

Es wird eine Erwärmung von oben und von unten<br />

empfohlen.<br />

Formtemperaturen<br />

Die normale<br />

Verarbeitungstemperatur<br />

für Lexan<br />

Folie beträgt zwischen 177 und 205°C. Die optimale<br />

Formtemperatur schwankt je nach dem Teilentwurf<br />

und der Ziehtiefe.<br />

Spritzgießen für <strong>den</strong> IMD-Prozeß<br />

Spritzgießanlage<br />

Spritzgieß-<br />

Maschinenauswahl<br />

Der IMD-Prozeß kann in<br />

StandardSpritzgießmaschinen<br />

erfolgen.<br />

Bei der Größenbestimmung<br />

der <strong><strong>zu</strong>m</strong><br />

Spritzgießen mit IMD <strong>zu</strong><br />

verwen<strong>den</strong><strong>den</strong> Anlage<br />

sind das Gesamtschußgewicht und die Gesamtprojektionsfläche<br />

des Teils immer noch die bei<strong>den</strong><br />

entschei<strong>den</strong><strong>den</strong>, <strong>zu</strong> berücksichtigen<strong>den</strong> Faktoren.<br />

Optimale Ergebnisse wer<strong>den</strong> normalerweise dann<br />

gewonnen, wenn das Gesamtschußgewicht<br />

(alle Kavitäten plus Kanäle und Eingüsse)<br />

30 bis 80% der Maschinenkapazität entspricht.<br />

Sehr kleine Schußgewichte in einer großen<br />

Maschine können unnötig lange Kunststoffverweilzeiten<br />

erzeugen und somit <strong>zu</strong> Kunststoff-<br />

Eigenschaftsverschlechterungen führen.<br />

Wenn die Teilegeometrie für einen bestimmten<br />

Werkstoff ein Gießen im oberen Bereich der<br />

Temperaturskala erfordert, ist eine geringere<br />

Verweilzeit <strong>zu</strong>r Verringerung einer möglichen<br />

Verschlechterung des Werkstoffes bei Erreichen<br />

seiner Grenzwerte notwendig. Deshalb wird für das<br />

Gießen bei höheren Temperaturen empfohlen, daß<br />