Die Welt der Transfersysteme von Bosch Rexroth - Linden ...

Die Welt der Transfersysteme von Bosch Rexroth - Linden ...

Die Welt der Transfersysteme von Bosch Rexroth - Linden ...

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Industrial<br />

Hydraulics<br />

Electric Drives<br />

and Control<br />

Linear Motion and<br />

Assembly Technologies Pneumatics<br />

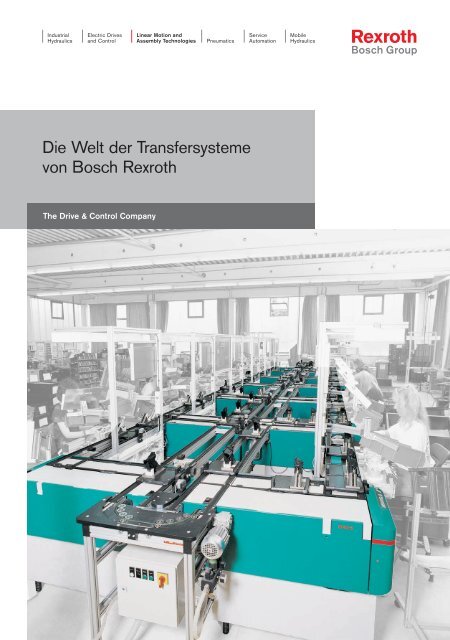

<strong>Die</strong> <strong>Welt</strong> <strong>der</strong> <strong>Transfersysteme</strong><br />

<strong>von</strong> <strong>Bosch</strong> <strong>Rexroth</strong><br />

The Drive & Control Company<br />

Service<br />

Automation<br />

Mobile<br />

Hydraulics

Vorwort<br />

<strong>Die</strong> <strong>Bosch</strong> <strong>Transfersysteme</strong><br />

besitzen aufgrund ihrer vielfältigen<br />

Eigenschaften die<br />

Fähigkeit, den speziellen<br />

Anfor<strong>der</strong>ungen vieler Branchen<br />

gerecht zu werden:<br />

• kleine (80 mm) bis große<br />

(1200 mm) Produkte können<br />

gefertigt werden<br />

• leichte bis schwere<br />

(250 kg) Produkte können<br />

gefertigt werden<br />

• ein modulares Design <strong>von</strong><br />

Komponenten lässt Anlagen<br />

für vielfältige Anwendungen<br />

entstehen<br />

• bei einem modularen Aufbau<br />

<strong>von</strong> Anlagen können<br />

Kapazitätsanpassungen<br />

leicht realisiert werden<br />

• hohe Präzision auch bei<br />

kleinen Produkten ermöglichen<br />

den Einsatz <strong>von</strong><br />

Automatikstationen<br />

• we<strong>der</strong> Reinraum noch<br />

rauhe Umgebungen bereiten<br />

dem Transfersystem<br />

Probleme<br />

• durch die Wie<strong>der</strong>verwendbarkeit<br />

<strong>der</strong> Komponenten<br />

können Investitionskosten<br />

gesenkt werden<br />

• mit <strong>der</strong> „Plug-and-run“-<br />

Technik könnnen kurze<br />

Projektrealisierungszeiten<br />

erreicht werden<br />

• die ESD-Fähigkeit schützt<br />

insbeson<strong>der</strong>e elektronische<br />

Produkte vor elektrostatischen<br />

Entladungen<br />

Inhalt<br />

Elektronik<br />

Kfz-Technik<br />

Hausgeräte<br />

Medizin/Pharma/Chemie<br />

Sonstige<br />

Index<br />

Seite<br />

2<br />

14<br />

28<br />

40<br />

46<br />

52

• 14 Automatikstationen, 6 Handarbeitsplätze<br />

• Taktzeit: 3 s<br />

• 2-Schicht-Betrieb<br />

• Ausbringung 4 Mio. St/Jahr<br />

Auf dem <strong>Bosch</strong> Transfersystem wird<br />

ein Lichtschalter montiert, den es in<br />

den Ausführungen Unter-, Aufputz<br />

o<strong>der</strong> als wassergeschützten Schalter<br />

gibt. Zusätzliche Funktionsausführungen,<br />

wie z.B. Wechsel-, Serien- o<strong>der</strong><br />

Kreuzschalter ergeben insgesamt 41<br />

unterschiedliche Varianten, die alle<br />

auf dem selben <strong>Bosch</strong> Transfersystem<br />

montiert werden.<br />

Aufgrund <strong>der</strong> hohen jährlichen Ausbringung<br />

<strong>von</strong> 4 Mio Stück/Jahr und<br />

<strong>der</strong> gefor<strong>der</strong>ten Wirtschaftlichkeit<br />

<strong>der</strong> Anlage wurde eine Kombination<br />

<strong>von</strong> Automatikstationen mit <strong>Bosch</strong><br />

Robotern und Mechanik Grundelementen<br />

im Linienprinzip und flexible<br />

<strong>Bosch</strong> Handarbeitsplätze im Nebenschlussprinzip<br />

gewählt.<br />

Jede Arbeitsstation wird mit einer<br />

autarken Kleinsteuerung betrieben<br />

und kann an die jeweiligen Produktionserfor<strong>der</strong>nisse<br />

schnell und einfach<br />

angepasst werden, egal ob <strong>der</strong> jeweilige<br />

Arbeitsgang manuell o<strong>der</strong> automatisch<br />

ausgeführt werden soll. <strong>Die</strong><br />

Stationen können beliebig gewechselt<br />

werden, ohne dass weitere Funktionen<br />

<strong>der</strong> Anlage negativ beeinflusst werden.<br />

<strong>Die</strong> Komponenten und Module sind<br />

zu 80% wie<strong>der</strong>verwendbar, wodurch<br />

sowohl geringere Folgeinvestitionen<br />

als auch ein schnelleres time-to-market<br />

erreicht werden. <strong>Die</strong> Gesamtverfügbarkeit<br />

des Systems beträgt 95%.<br />

4<br />

Elektronik<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

Kunde<br />

Realisierung durch<br />

Lichtschalter<br />

TS 1<br />

120 x 120 mm<br />

Highlights<br />

• Wie<strong>der</strong>verwendbarkeit<br />

<strong>der</strong> Komponenten 80%<br />

• große Produktpalette <strong>von</strong> <strong>Bosch</strong><br />

• Planung <strong>der</strong> Montageanlage mit<br />

<strong>Bosch</strong> Software FMSsoft<br />

Berker GmbH & Co., Ottfingen, Deutschland<br />

IAS Industrie Automation GmbH, Lüdenscheid, Deutschland

Elektronik<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

• 2 Anlagen mit je 33 Arbeitsplätzen,<br />

mittlerweile erweitert auf 4 Anlagen<br />

• Kapazität 4 000 000 St/Jahr<br />

Eine extrem kurze Realisierungszeit<br />

stand im Vor<strong>der</strong>grund des Projektes.<br />

Nur 3 Monate <strong>von</strong> <strong>der</strong> Auftragsvergabe<br />

bis zum Produktionsanlauf waren<br />

Voraussetzung. Mit einer dynamischen<br />

Simulation des gesamten Systems<br />

konnte bereits im Vorfeld die erwartete<br />

Produktionskapazität genau ermittelt<br />

und damit die Planungssicherheit<br />

erhöht werden.<br />

Der Aufbau <strong>der</strong> ersten Anlage erfolgte<br />

innerhalb <strong>von</strong> 3 Wochen. Bereits<br />

zwei Wochen später war eine identische<br />

zweite Anlage aufgebaut und<br />

bereit zur Produktion. Inzwischen wurden<br />

zwei weitere Anlagen installiert.<br />

Jede Anlage besteht aus 35 taktunabhängigen<br />

manuellen Arbeitsplätzen,<br />

die in Gruppen mit bis zu acht Parallelplätzen<br />

konfiguriert werden können.<br />

An <strong>der</strong> sog. Kitting-Station werden zu<br />

Beginn <strong>der</strong> Montage alle Einzelteile<br />

eines Handys auf den Werkstückträger<br />

gelegt. <strong>Die</strong> Werkstückträger sind<br />

mit Aufnahmen für vier Mobiltelefone<br />

ausgestattet.<br />

Aufgrund <strong>der</strong> hohen Variantenvielfalt<br />

wird bis zu zehn mal täglich umgerüstet.<br />

<strong>Die</strong>s geschieht fließend ohne<br />

Produktionsstopp.<br />

Highlights<br />

• 300% Kapazitätserweiterung<br />

• ergonomische Anpassung <strong>der</strong> manuellen<br />

Arbeitsplatzsysteme<br />

• gleichzeitige Montage mehrerer Produktvarianten<br />

• schnelle Umrüstung zwischen verschiedenen<br />

Produktvarianten<br />

Kunde<br />

Realisierung durch<br />

Mobiltelefone<br />

MTS 2<br />

320 x 320 mm, Aufnahme für 4 Mobiltelefone<br />

Flextronics (ehem. <strong>Bosch</strong> Telecom), Pandrup, Dänemark<br />

Varo Specialmasinker A/S, Hornslet, Dänemark<br />

5

6<br />

Elektronik<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

• Karreeform 30 m lang<br />

• 6 Anlagen<br />

• je<strong>der</strong> Handarbeitsplatz ist ergonomisch<br />

und ESD-gerecht gestaltet<br />

• Ausbringung bis zu 200.000 St.<br />

pro Monat<br />

Aufgrund <strong>der</strong> komplexen Montage<br />

elektronischer Komponenten und <strong>der</strong><br />

hohen Produktvarianz bei gleichzeitig<br />

kurzen Produktlebenszyklen erfolgt<br />

die Montage <strong>von</strong> Notebooks bei Acer<br />

überwiegend manuell. Trozt einer Ausbringung<br />

<strong>von</strong> 200.000 St./Monat war<br />

eine vollautomatische Montage wirtschafltich<br />

nicht darstellbar.<br />

Ein neues Anlagenkonzept sollte<br />

sowohl die effiziente Produktion <strong>der</strong><br />

damaligen Stückzahlen als auch eine<br />

schnelle und einfache Anpassung des<br />

erfor<strong>der</strong>lichen Automationsgrades an<br />

steigende Stückzahlen ermöglichen.<br />

Bei <strong>der</strong> Realisierung des Materialflusses<br />

wurden ausschließlich <strong>Bosch</strong> TS<br />

2plus Transfersystemkomponenten<br />

eingesetzt. <strong>Die</strong> hohe Positioniergenauigkeit<br />

des Transfersystems machen<br />

eine spätere Integration <strong>von</strong> Automatikstationen<br />

problemlos möglich. Mit<br />

dem weltweit größten Produktprogramm<br />

<strong>von</strong> standardisierten Baueinheiten<br />

für die Materialflusstechnik<br />

kann die Anlage schnell und einfach<br />

an höhere Stückzahlen angepasst<br />

werden. Durch die durchgängige<br />

ESD-Ausführung <strong>der</strong> <strong>Bosch</strong> Baueinheiten<br />

konnte eine gesteigerte Produktqualität<br />

bei sinkenden Stückkosten<br />

erzielt werden. Alle Montagevorgänge<br />

werden an <strong>Bosch</strong> manuellen Arbeitssystemen<br />

in ESD-Ausführung durchgeführt.<br />

Highlights<br />

• Stückzahlanpassung<br />

• ESD-Fähigkeit<br />

• saubere Produktion<br />

Kunde<br />

Realisierung durch<br />

Notebooks<br />

TS 2plus<br />

560 x 480 mm<br />

Acer, Hsinchu, Taiwan<br />

Hsieh-Cheng Co. (Hi-Team), Taipei, Taiwan

Elektronik<br />

Produkt<br />

Transfersystem<br />

Projekt<br />

• U-Form<br />

• Gesamtlänge des Systems 65 m<br />

• 20 manuelle Arbeitsplätze,<br />

5 Automatikstationen<br />

• 2-Schicht-Betrieb<br />

• taktunabhängige Arbeitsplätze<br />

• 1300 St/Tag<br />

Zum Empfang <strong>von</strong> Pay-TV-Programmen<br />

sind sogenannte Deco<strong>der</strong> notwendig,<br />

die an das Fernsehgerät<br />

angeschlossen werden.<br />

Premiere nimmt die Deco<strong>der</strong> nach<br />

Ablauf eines Abonnements zurück<br />

und bereitet sie im Werk in Hamburg<br />

Bergedorf wie<strong>der</strong> auf. Da die Zahl <strong>der</strong><br />

Abonnenten und damit die Anzahl <strong>der</strong><br />

zu prüfenden Deco<strong>der</strong> ständig steigt,<br />

wurde zur Registrierung, Untersuchung<br />

und Aufrüstung ein TS 2plus<br />

System installiert.<br />

In je<strong>der</strong> Bearbeitungsstation ist, je<br />

nach Diagnose des Produkts eine<br />

neue Fahrplanerstellung möglich.<br />

D.h. <strong>der</strong> Deco<strong>der</strong> fährt anschließend<br />

automatisch an die Station an <strong>der</strong><br />

<strong>der</strong> nächste Bearbeitungsschritt<br />

ausgeführt werden soll.<br />

Durch den Rücktransport <strong>der</strong> Werkstückträger<br />

in <strong>der</strong> unteren Ebene und<br />

die Einbindung <strong>von</strong> fünf Liften besteht<br />

die Möglichkeit, Wege abzukürzen<br />

o<strong>der</strong> in den einzelnen Montagebereichen<br />

taktunabhängige Schleifen zu<br />

fahren.<br />

Highlights<br />

• Verdopplung des Durchsatzes<br />

• robust, langlebig, wirtschaftlich<br />

• hohe Verfügbarkeit<br />

• Amortisation innerhalb eines Jahres<br />

Kunde<br />

Realisierung durch<br />

Pay-TV-Deco<strong>der</strong><br />

TS 2plus<br />

Premiere, Hamburg Bergedorf, Deutschland<br />

Handke Industrietechnik Handels-GmbH, Garbsen, Deutschland<br />

7

8<br />

Elektronik<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

• 25 Handarbeitsplätze<br />

• Länge 62 m<br />

• Taktzeit 30 s<br />

• Ausbringung 114 St./Std.<br />

• Transportgeschwindigkeit 12 m/min<br />

Der Produzent <strong>von</strong> Universum Fernsehgeräten<br />

(Quelle Fabrikat) stellt 114<br />

Geräte/Stunde verteilt über 18 Varianten<br />

her. Das bisherige Transportkonzept<br />

über Hänge- und Rollenbahnen<br />

war für die steigende Variantenvielfalt<br />

und höhere Ausbringungen nicht mehr<br />

leistungsfähig genug. Der hohe Energieverbrauch<br />

und das starre Verkettungskonzept<br />

waren die Hauptkritikpunkte.<br />

Das heutige Transportkonzept basiert<br />

auf einem <strong>Bosch</strong> TS 2plus Transfersystem.<br />

Der innerbetriebliche Transport<br />

<strong>der</strong> Fernsehgeräte wurde in vielen<br />

wichtigen Punkten stark verbessert.<br />

<strong>Die</strong> Werkstückträgernavigation erfolgt<br />

jetzt über ein mobiles Datenträgersystem.<br />

Vor dem manuellen Einsetzen <strong>der</strong><br />

Bildröhre wird <strong>der</strong> Werkstückträger<br />

eingespannt und über einen Klappmechanismus<br />

in eine ergonomisch<br />

günstige Position gebracht.<br />

Nach <strong>der</strong> ersten Inbetriebnahme eines<br />

Fernsehgerätes verän<strong>der</strong>n sich<br />

die Farbintensitäten noch über einen<br />

gewissen Zeitraum. Es ist deshalb<br />

notwendig, die Geräte vor <strong>der</strong> Auslieferung<br />

zu „altern”. <strong>Die</strong> Alterungsstrecken<br />

wurden platzsparend in einer<br />

zweiten Ebene realisiert und können<br />

über Lifte beschickt werden. Über<br />

direkt auf dem Werkstückträger montierte<br />

Steckdosen werden sowohl <strong>der</strong><br />

Strom als auch das Antennensignal<br />

vom hauseigenen Testsen<strong>der</strong> in die<br />

Geräte eingespeist.<br />

Kunde<br />

Realisierung durch<br />

Fernsehgeräte<br />

TS 2plus<br />

600 x 1000 mm, Gewicht 70 kg<br />

Highlights<br />

• Variantenvielfalt<br />

• Stückzahlsteigerung<br />

• ergonomisches Arbeiten<br />

Elektronika, Velenje, Slowenien<br />

FMS-Montagetechnik GmbH, Puchheim, Deutschland

Elektronik<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

• 6 Fertigungslinien<br />

• 24 Stundenbetrieb, 7 Tage/Woche<br />

Vor dem Einsatz <strong>von</strong> <strong>Bosch</strong> TS 2plus<br />

<strong>Transfersysteme</strong>n wurde <strong>der</strong> Materialfluß<br />

in <strong>der</strong> Montagelinie durch nicht<br />

angetriebene Rollenbahnen realisiert.<br />

Aufgrund <strong>der</strong> schnell wachsenden<br />

Anzahl <strong>von</strong> Produktvarianten war ein<br />

neues Materialfluß- und Montagekonzept<br />

mit parallel angeordneten manuellen<br />

und teilautomatisierten Stationen<br />

erfor<strong>der</strong>lich.<br />

Manuelle Arbeitsplätze werden für<br />

komplexe Arbeitsgänge mit hohem<br />

Programmieraufwand eingesetzt.<br />

Zur Vermeidung <strong>von</strong> Fehlern wurden<br />

sich wie<strong>der</strong>kehrende Arbeitsgänge<br />

automatisiert (z.B. Pick-and-place,<br />

Schrauben, Testen).<br />

Nortel verspricht seinen Kunden eine<br />

Lieferung innerhalb <strong>von</strong> 48 Stunden<br />

nach Bestelleingang. Das erfor<strong>der</strong>t<br />

ein anpassungsfähiges Montagesystem,<br />

mit dem schnelle Produktwechsel<br />

innerhalb <strong>von</strong> 10 min realisierbar sind.<br />

<strong>Die</strong> beson<strong>der</strong>s kurzen erfor<strong>der</strong>lichen<br />

Rüstzeiten bei einem Produktwechsel<br />

erreicht man durch den Austausch<br />

kompletter Arbeitstische. Einfache<br />

standardisierte Schnittstellen ermöglichen<br />

einen beson<strong>der</strong>s schnellen<br />

Ein- und Ausbau <strong>der</strong> Arbeitstische.<br />

Highlights<br />

• manuelle Montage<br />

• kurze Umrüstzeiten<br />

Kunde<br />

Realisierung durch<br />

Telefongeräte<br />

TS 2plus<br />

320 x 320 mm<br />

Northern Telecom Inc., Calgary, Kanada<br />

<strong>Bosch</strong> Automation Products, Buchanan, MI, USA<br />

9

10<br />

Elektronik<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

• 3 Produktionsbereiche mit je 3 bzw.<br />

4 Linien<br />

• 16 manuelle Montagestationen<br />

je Linie<br />

• 24-Stunden-Betrieb<br />

• Konzeptionierung <strong>der</strong> Anlage mit<br />

Planungssoftware TSsoft<br />

In einem bestehenden Produktionswerk<br />

wurden auf zwei verschiedenen<br />

Montagelinien stationäre Computer<br />

und Laptops gefertigt. <strong>Die</strong>ses Konzept<br />

wurde mit wachsen<strong>der</strong> Produktkombination<br />

und Produktionsän<strong>der</strong>ungen als<br />

zu unflexibel und kostspielig angesehen.<br />

Deshalb sollte im neuen Werk<br />

eine Linie aufgebaut werden, auf <strong>der</strong><br />

alles gefertigt werden kann.<br />

Das zuvor eingesetzte Transfersystem<br />

TS 2plus konnte zu 80% für das neue<br />

Projekt wie<strong>der</strong> genutzt werden. Dadurch<br />

konnten mehrere Millionen<br />

Dollar im Vergleich zu einer Neuanschaffung<br />

eingespart werden. Außerdem<br />

verkürzte diese Lösung die Projektrealisierungszeit<br />

um drei Monate.<br />

<strong>Die</strong> Produktionspläne <strong>der</strong> gemischten<br />

Produktpalette machen ca. 50 Fertigungsumstellungen<br />

pro Woche erfor<strong>der</strong>lich.<br />

Der Wechsel <strong>von</strong> einem zum<br />

an<strong>der</strong>en Produkt erfolgt innerhalb <strong>von</strong><br />

20 Minuten o<strong>der</strong> schneller, da bis zu<br />

200 verschiedene Hard- und Softwarekombinationen<br />

möglich sind.<br />

Kunde<br />

Realisierung durch<br />

Personal Computer<br />

TS 2plus<br />

Spezialkonstruktion mit elektromechanischen ID-Tags (Identifizierungskennzeichen)<br />

und modifizierte TS 2plus Werkstückträger<br />

Highlights<br />

• Produktionsstart sieben Monate<br />

nach Etatgenehmigung<br />

• Wie<strong>der</strong>verwendbarkeit <strong>von</strong><br />

vorhandenen Materialien<br />

• kurze Umrüstzeiten<br />

Apple Computer Inc., Elk Grove, Kalifornien, USA<br />

Stanley-Vidmar Automated Systems, Cincinnati, USA<br />

Dane Systems Inc., Stevensville, USA

Elektronik<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

• Karreeform, 6 x 1 m<br />

• 3 manuelle und 1 Automatikstation<br />

• Ausbringung 300 000 St./Jahr<br />

Aufgrund <strong>von</strong> kurzen Taktzeiten und<br />

langen manuellen Arbeitsvorgängen<br />

wünschte <strong>der</strong> Kunde eine vollautomatische<br />

Montage <strong>von</strong> Schrauben und<br />

Sicherungsklammern, die positioniert<br />

und gefügt werden müssen. <strong>Die</strong>s wurde<br />

durch den Einsatz eines <strong>Bosch</strong><br />

Scara Roboters SR6 erreicht.<br />

<strong>Die</strong> vollautomatische Montage ersetzte<br />

nicht ergonomische Arbeitsplätze und<br />

sparte somit die Kosten für vier Personen.<br />

<strong>Die</strong> Montage <strong>von</strong> weiteren unterschiedlichen<br />

Plastikteilen wird bis jetzt<br />

als zu komplex angesehen und wird<br />

deshalb an drei manuellen Arbeitsplätzen<br />

ausgeführt. <strong>Die</strong> Verknüpfung <strong>der</strong><br />

Arbeitsplätze (manuell und automatisch)<br />

erfolgt mit dem Transfersystem<br />

TS 2plus.<br />

Der Kunde sieht auch große Vorteile,<br />

die zukünftigen Absatzsteigerungen<br />

seiner Produkte durch einen einfachen<br />

Kapazitätsausbau <strong>der</strong> Anlage zu realisieren.<br />

Er plant sowohl eine längere<br />

TS 2plus-Anlage mit Identifikationssystem<br />

als auch den Einsatz <strong>von</strong> mehreren<br />

<strong>Bosch</strong> Robotern.<br />

Das modulare Design und die Wie<strong>der</strong>verwendbarkeit<br />

<strong>der</strong> <strong>Transfersysteme</strong>n<br />

führte zu <strong>der</strong> Entscheidung für <strong>Bosch</strong>.<br />

Highlights<br />

• Automatisierung<br />

• modulares Design und leichte<br />

Erweiterung<br />

• Wie<strong>der</strong>verwendbarkeit<br />

Kunde<br />

Realisierung durch<br />

Sicherungsdosen für 3-phasen Spannungsversorgung<br />

TS 2plus<br />

240 x 240 mm<br />

ABB Control, Norwegen<br />

INTEK Engineering, Raufoss, Norwegen<br />

11

Elektronik<br />

12<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

• Größe 50 x 12 m<br />

• 10 manuelle Arbeitsplätze<br />

und 20 Automatikstationen<br />

• Transportgeschwindigkeit 12 m/min<br />

<strong>Die</strong> hier gezeigte <strong>Bosch</strong> Transferanlage<br />

erlaubt die gleichzeitige Bearbeitung<br />

<strong>von</strong> 30 verschiedenen Varianten.<br />

Mit dem vielseitigen System <strong>von</strong><br />

<strong>Bosch</strong> konnte ein komplexer Plan mit<br />

zahlreichen Kreuzungen und Querstrecken<br />

verwirklicht werden.<br />

Wichtig war auch das Verhältnis zwischen<br />

dem Kunden und dem <strong>Bosch</strong><br />

Vertragshändler. Das Vertrauen und<br />

die gemeinsame Projektarbeit liefen<br />

sehr gut. <strong>Die</strong> vom <strong>Bosch</strong> Vertragshändler<br />

vorgeschlagenen technischen<br />

Lösungen überzeugten den Kunden,<br />

die Anlage zu bestellen.<br />

Highlights<br />

• gleichzeitige Bearbeitung<br />

verschiedener Varianten<br />

• komplexer Anlagenaufbau<br />

• gutes Verhältnis zwischen Kunden<br />

und <strong>Bosch</strong> Vertragshändler<br />

Kunde<br />

Realisierung durch<br />

Industrieschalter<br />

TS 2plus<br />

240 x 240 mm<br />

ABB Sace, Frosinone, Italien<br />

Asatec, Pisa, Italien

Elektronik<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

• 4 Montagelinien mit je 4 Arbeitsplätzen<br />

und 3 flexible Inseln für Tests<br />

und Nachbesserungsarbeiten<br />

• Identifikationssystem ID 10 mit<br />

SPS-Steuerung<br />

Mit wenigen Ausnahmen, etwa an halbautomatisierten<br />

Lötstationen, dominieren<br />

manuelle Arbeitsplätze in <strong>der</strong> Anlage.<br />

Bei kleinen Losgrößen und verschiedenen<br />

Ausführungen rechnet<br />

sich eine Vollautomatisierung nicht. Es<br />

werden 3 Typen mit 20 unterschiedlichen<br />

Konfigurationen montiert.<br />

<strong>Die</strong> Prüfung <strong>der</strong> Geräte dauert oft länger,<br />

als die Montage. Deshalb werden<br />

taktentkoppelte Pufferstrecken<br />

benötigt, um den Ablauf optimal anzupassen.<br />

Da bereits bei <strong>der</strong> Planung des<br />

Systems an eine spätere Erweiterung<br />

gedacht wurde, kam die Werkstückträger-Größe<br />

640x480 mm zum Einsatz.<br />

Zu Beginn waren diese zwar überdimensioniert,<br />

allerdings waren bis heute<br />

keine Än<strong>der</strong>ungen aufgrund <strong>von</strong><br />

Produktwechseln notwendig.<br />

Aufgrund einer Produktlebensdauer<br />

<strong>von</strong> 2-3 Jahren und halbjährlichen<br />

Modifikationen, war die Flexibilität in<br />

Bezug auf Umbau <strong>der</strong> Anlage eine<br />

weitere Vorgabe durch den Kunden,<br />

die mit dem Transfersystem TS 2plus<br />

problemlos erreicht wurde.<br />

Zur Komplettierung <strong>der</strong> Anlage wurden<br />

die Arbeitsplätze mit dem Manuellen<br />

Arbeitsplatz-System (MAS) <strong>von</strong><br />

<strong>Bosch</strong> ausgerüstet.<br />

Highlights<br />

• manuelle Montage<br />

• problemloser Umbau und Erweiterung<br />

<strong>der</strong> Anlage<br />

• Taktentkopplung<br />

Kunde<br />

Realisierung durch<br />

Laufwerke für Streamerbän<strong>der</strong><br />

TS 2plus<br />

640 x 480 mm<br />

BDT (Büro- und Datentechnik), Deißlingen-Lauffen, Deutschland<br />

teamtechnik Industrieausrüstung GmbH, Ingersheim, Deutschland<br />

13

• Größe 42 x 4 m<br />

• 28 manuelle Arbeitsplätze und<br />

8 Automatikstationen<br />

• Ausbringung 1400 St./Tag<br />

• 2-Schichtbetrieb<br />

• Planungs- und Steuerungssoftware<br />

MLT<br />

Auf <strong>der</strong> Anlage werden gleichzeitig<br />

verschiedene Produkte mit unterschiedlichen<br />

Varianten hergestellt.<br />

Mit einem Barcode-Scanner wird am<br />

Auflegeplatz das zu fertigende Gerät<br />

identifiziert. Das Montageleitsystem<br />

schreibt den dazu passenden Montageplan<br />

in den mobilen Datenträger am<br />

Werkstückträger. Dadurch sind beliebige<br />

Losgrößen realisierbar.<br />

<strong>Die</strong> Montage des Bedienteils und <strong>der</strong><br />

Chassis erfolgen auf separaten Anlagenteilen.<br />

<strong>Die</strong>se Lösung entstand u.a<br />

auch mit <strong>der</strong> Unterstützung einer<br />

Simulation, die bei <strong>der</strong> Planung durchgeführt<br />

wurde.<br />

Wichtig für die Rückverfolgbarkeit <strong>der</strong><br />

Geräte war auch die Integration aller<br />

Prozessstationen in das unternehmensweiteProduktionssteuerungssystem.<br />

<strong>Die</strong>s gelang durch die offenen<br />

Schnittstellen <strong>der</strong> MTS2-Steuerung<br />

problemlos.<br />

<strong>Die</strong> Anlage befindet sich heute bereits<br />

in <strong>der</strong> zweiten Ausbaustufe; seit <strong>der</strong><br />

ersten Inbetriebnahme wurden bereits<br />

16 neue Arbeitsplätze hinzugefügt.<br />

Aufgrund <strong>von</strong> Stückzahlsteigerungen<br />

wurde <strong>der</strong> Produktionsbetrieb am<br />

Standort auf 4 Anlagen ausgeweitet.<br />

Das international tätige Unternehmen<br />

legte das Transfersystem MTS 2 als<br />

Standard für alle Fertigungsstandorte<br />

fest.<br />

16<br />

Kfz-Technik<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

Kunde<br />

Realisierung durch<br />

Radio-/CD-/Navigations-Geräte<br />

MTS 2<br />

320 x 320 mm, 130 Stück<br />

Highlights<br />

• schneller Aufbau und Inbetriebnahme<br />

• 100% ESD-Fähigkeit<br />

• einfache Integration in bestehende<br />

Unternehmens-EDV<br />

Harmann/Becker, Karlsbad, Deutschland<br />

teamtechnik Industrieausrüstung GmbH, Ingersheim, Deutschland

Kfz-Technik<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

• 12 Stationen, da<strong>von</strong> 10 manuelle<br />

Arbeitsplätze<br />

• Taktzeit 7 s<br />

Auf <strong>der</strong> Anlage werden Frischluftgrills<br />

für die BMW 3er-Reihe montiert.<br />

Je<strong>der</strong> Frischluftgrill besteht aus 36<br />

Einzelteilen, alleine für die Montage<br />

<strong>der</strong> Lüftungslamellen wurden acht<br />

manuelle Stationen in die Fertigungslinie<br />

eingeplant.<br />

<strong>Die</strong> unterschiedliche Ausführung <strong>der</strong><br />

linken und rechten Frischluftgrills stellte<br />

die Anlagenkonstrukteure vor eine<br />

beson<strong>der</strong>e Aufgabe <strong>der</strong> Werkstückträgergestaltung.<br />

Es gibt 30 Werkstückträger<br />

für die linke und 30 für die rechte<br />

Ausführung. <strong>Die</strong> Gestaltung <strong>der</strong><br />

Aufnahmen ist jedoch so ausgeklügelt,<br />

daß das Beschriften jedes Frischluftgrills<br />

in einer gemeinsamen Station<br />

erfolgen kann.<br />

<strong>Die</strong> Werkstückträger sind mit einem<br />

Datenträger versehen, in dem <strong>der</strong><br />

komplette Montageplan gespeichert<br />

ist. Er ist <strong>der</strong> Garant dafür, daß sich<br />

das Werkstück automatisch den richtigen<br />

Weg auf dem Transfersystem<br />

sucht und nur die Station anläuft, in<br />

welcher <strong>der</strong> nächste Montageschritt<br />

erfolgt.<br />

Kunde<br />

Realisierung durch<br />

Montage Frischluftgrill für BMW<br />

MTS 2<br />

240 x 240 mm, 60 Stück<br />

<strong>Die</strong> manuellen Arbeitsplätze <strong>von</strong><br />

<strong>Bosch</strong> konnten problemlos in das<br />

Montagesystem integriert werden.<br />

95% Verfügbarkeit <strong>der</strong> Anlage und<br />

eine Ausschussquote <strong>von</strong> weniger als<br />

einem Prozent haben die hoch Highlights<br />

gesteckten Erwartungen sogar übertroffen.•<br />

Verknüpfung <strong>von</strong> Automation und<br />

manueller Montage und Garantie <strong>von</strong><br />

höchstmöglicher Produktivität<br />

• Modulare Bauweise, flexible Arbeitsplatz-Abmessungen,<br />

schneller, problemloser<br />

Auf- und Umbau <strong>der</strong> Montageanlage<br />

auch auf neue Modelle<br />

• Anlagenverfügbarkeit > 95%<br />

Dr. Franz Schnei<strong>der</strong> Kunststoffwerke, Kronach, Deutschland<br />

Syskomp GmbH, Amberg, Deutschland<br />

17

18<br />

Kfz-Technik<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

• Hybridsystem mit drei identisch<br />

gestalteten manuellen Arbeitsplätzen<br />

und zwei Automatikstationen<br />

• 2 Anlagen<br />

• Ausbringung 4000 St./Tag<br />

<strong>Die</strong> erhöhte Nachfrage <strong>von</strong> täglich<br />

4000 Elementen just-in-time zu produzieren,<br />

machte eine zusätzliche Fertigungslinie<br />

beim Kunden erfor<strong>der</strong>lich.<br />

In dem hybriden Montagesystem sind<br />

drei manuelle Arbeitsplätze und zwei<br />

Highlights<br />

• Bumerang-Montage<br />

• gleichzeitige Montage <strong>von</strong> bis zu<br />

3 Produktvarianten<br />

Kunststoffelemente aus dem Bereich des Armaturenbrettes<br />

für einen Mittelklassewagen<br />

MTS 2<br />

320 x 320 mm<br />

Automatikstationen integriert. Je<strong>der</strong><br />

Mitarbeiter montiert ein Produkt komplett<br />

an seinem Arbeitsplatz. Für automatische<br />

Arbeitsgänge fährt <strong>der</strong> Werkstückträger<br />

zur entsprechenden<br />

Station und kehrt anschließend wie<strong>der</strong><br />

zum Ursprungsplatz zurück (Bumerang-Montage).<br />

Mit dem Einsatz <strong>von</strong> Simultaneous<br />

Engineering wurde das Projekt innerhalb<br />

<strong>von</strong> 4 Monaten realisiert. Durch<br />

• schnell umrüstbar auf Modell- bzw.<br />

Produktwechsel mit minimalem Zeit-<br />

und Kostenaufwand<br />

die 'Plug and Play'-Lösung konnte das<br />

gesamte Transfersystem innerhalb<br />

eines Tages installiert werden. <strong>Die</strong>s<br />

umfaßt außer <strong>der</strong> Mechanik und<br />

Steuerung auch die elektrische und<br />

pneumatische Installation.<br />

Durch einfache Wartung und Service<br />

werden in <strong>der</strong> Verfügbarkeit Bestwerte<br />

erreicht. Hauseigene Schlosser sind in<br />

<strong>der</strong> Lage, Instandsetzungsarbeiten<br />

selbst durch zu führen.<br />

Realisierung durch IAS Industrie Automation GmbH, Lüdenscheid, Deutschland<br />

Püschel Automatisierungssysteme, Lüdenscheid, Deutschland

Kfz-Technik<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

Mit Blick auf kleinere Losgrößen sowie<br />

wachsende Variantenvielfalt suchte<br />

Inalfa nach Optimierungsmöglichkeiten<br />

für eine weitere Montagelinie <strong>von</strong><br />

Schiebedächern. Durch den Einsatz<br />

des <strong>Bosch</strong>-Transfersystems TS 2plus<br />

konnte eine Produktivitätssteigerung<br />

<strong>von</strong> 10 % erreicht werden.<br />

Einige Son<strong>der</strong>stationen machen eine<br />

Zugänglichkeit <strong>der</strong> Schiebedächern<br />

<strong>von</strong> unten erfor<strong>der</strong>lich. <strong>Die</strong>s konnte<br />

mit den Werkstückträgern des Transfersystems<br />

TS 2plus problemlos bewerkstelligt<br />

werden.<br />

Bis zu 10 Mitarbeiter montieren jeweils<br />

ein komplettes Schiebedach. <strong>Die</strong> Abschaffung<br />

einer reinen Linienmontage<br />

und die Übertragung <strong>von</strong> mehr Verantwortung<br />

zeigen bereits bessere<br />

Arbeitsergebnisse.<br />

<strong>Die</strong> vollständige Produktpalette, weltweit<br />

erhältliche Standards und <strong>der</strong><br />

unkomplizierte Aufbau des Transfersystems<br />

sind Vorteile, die <strong>der</strong> Kunde zu<br />

schätzen weiß. Der Einsatz <strong>von</strong> Aluminiumprofilen<br />

auch für die Automatikstationen<br />

und manuellen Arbeitsplätze<br />

ist nur möglich, da alle Standardkomponenten<br />

durchgängig aufeinan<strong>der</strong><br />

abgestimmt sind. Das macht<br />

das System so flexibel. Aufgrund<br />

seiner Modularität kann die Anlage<br />

für zukünftige Verwendungszwecke<br />

leicht aus- o<strong>der</strong> umgebaut werden.<br />

Highlights<br />

• höhere Produktivität<br />

• mehr Flexibilität<br />

• hohe Materialqualität<br />

• ergonomische Arbeitsplätze<br />

Kunde<br />

Realisierung durch<br />

Schiebedach für LKW und PKW<br />

TS 2plus<br />

960 x 960 mm<br />

Inalfa Roof Systems B.V., Nie<strong>der</strong>lande<br />

Rimas B.V., Beringe, Nie<strong>der</strong>lande<br />

19

20<br />

Kfz-Technik<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

• in Karreeform 30 x 5 m<br />

• 4 manuelle Arbeitsplätze und<br />

20 Automatikstationen<br />

• 3-Schichtbetrieb<br />

• 25 Linien mit hoher Ähnlichkeit<br />

• Taktzeit 20 s<br />

• Ausbringung 2800 St./Tag<br />

• Transportgeschwindigkeit 12 m/min<br />

• Identifikationssystem ID 80<br />

<strong>Die</strong> Herstellung <strong>von</strong> etwa 50 verschiedeneTypen<br />

erfor<strong>der</strong>t ein flexibles Montagesystem.<br />

<strong>Die</strong> komplette Anlage ist aus standardisierten<br />

Zellen aufgebaut. Prozeßstationen<br />

für produktspezifische Aufgaben<br />

werden dann nur noch in die<br />

bestehende Zelle eingesetzt. <strong>Die</strong>ses<br />

Vorgehen erhöht die Wie<strong>der</strong>verwendbarkeit<br />

<strong>von</strong> Investitionsgütern immens.<br />

So konnte über die Jahre eine Verbesserung<br />

<strong>von</strong> 60 % auf 90 % Wie<strong>der</strong>verwendbarkeitsgrad<br />

erreicht werden.<br />

Zusätzlich entstehen geringere Umbauzeiten<br />

und -aufwendungen bei<br />

Generationswechsel <strong>der</strong> Produkte<br />

(nach ca. 3 Jahren).<br />

Wenige Arbeitsgänge werden direkt<br />

im Werkstückträger durchgeführt. Das<br />

Handling zu den Prozeßmodulen übernehmen<br />

<strong>Bosch</strong> Scara-Roboter und<br />

Knickarmroboter.<br />

Der Kunde ist stolz, mit <strong>der</strong> Anlage<br />

eine hohe Verfügbarkeit <strong>von</strong> bis zu<br />

90% zu erreichen.<br />

Highlights<br />

• hoher Automatisierungsgrad<br />

• standardisierte Produktionszellen<br />

• modularer Aufbau<br />

Kunde<br />

Realisierung durch<br />

Komponenten für Kfz-Bremssystem<br />

TS 2plus<br />

Größe 240 x 160 mm, 120 Stück, Gewicht 4,4 kg<br />

Robert <strong>Bosch</strong> GmbH – Kraftfahrzeugausrüstung<br />

Robert <strong>Bosch</strong> hauseigener Anlagenbau, Stuttgart, Deutschland

Kfz-Technik<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

• Fertigungslinie mit 48 Stationen<br />

(27 manuell, 21 automatisch)<br />

• Länge <strong>der</strong> Linie insgesamt ca. 320 m<br />

• Taktzeit 20 s<br />

• 3-Schichtbetrieb<br />

• Ausbringung 3.400 St./Tag<br />

• Transportgeschwindigkeit 12 m/min<br />

• Identifikation über Barcode<br />

auf Pumpe<br />

<strong>Die</strong> Anlage zeichnet sich durch ihre<br />

große Länge <strong>von</strong> über 300 m aus. In<br />

ihr kommen die Vorzüge des Transfersystem<br />

TS 2plus voll zur Geltung:<br />

<strong>Die</strong> Problematik, daß einige Arbeitsgänge<br />

länger sind, als die vorgegebene<br />

Taktzeit wurde einfach mit <strong>der</strong> Integration<br />

<strong>von</strong> Nebenschlußarbeitsplätzen<br />

gelöst. <strong>Die</strong> Anlage wurde in vielen<br />

Bereichen modular aufgebaut. Ein<br />

Stationstausch o<strong>der</strong> -umbau ist<br />

dadurch leicht zu realisieren.<br />

Bereits bei <strong>der</strong> Planung wurde an<br />

eine spätere Erweiterung gedacht,<br />

so sind z.B. einige Strecken zwischen<br />

den Stationen leer. Hier können später<br />

weitere Stationen eingebaut werden,<br />

ohne das Layout <strong>der</strong> Anlage neu<br />

überarbeiten zu müssen.<br />

Um die hochpräzisen Bauteile vor<br />

Verschmutzung zu schützen, wurden<br />

die Strecken zwischen den Stationen<br />

mit einer Kunststoffabdeckung eingehaust.<br />

<strong>Die</strong> Vormontage <strong>von</strong> kleineren Baugruppen<br />

wird auf einem Transfersystem<br />

TS 1 ausgeführt. <strong>Die</strong>s ermöglicht<br />

eine Platz- und Kostenersparnis.<br />

Alle Manuellen Arbeitsplätze sind mit<br />

dem Manuellen Arbeitsplatzsystem<br />

(MAS) <strong>von</strong> <strong>Bosch</strong> ausgerüstet und<br />

geplant mit <strong>der</strong> Software MASsoft.<br />

Auch alle Maschineneinhausungen<br />

sind aus dem Aluminiumprofilbaukasten<br />

<strong>der</strong> Mechanik-Grundelemente<br />

(MGE) erstellt.<br />

Aufgrund Bedarfssteigerungen<br />

wurden zwei Linien gebaut.<br />

Kunde<br />

Realisierung durch<br />

<strong>Die</strong>sel Einspritzpumpen für Pkw<br />

TS 2plus<br />

Größe 320 x 320 mm, Gewicht ca. 13 kg<br />

Highlights<br />

• modulares Komponentendesign<br />

• Kombination <strong>von</strong> Linien- und<br />

Nebenschlußstationen<br />

• Komplettanbieter mit Profilen und<br />

Arbeitsplatzausrüstung<br />

Robert <strong>Bosch</strong> GmbH, Stuttgart, Deutschland<br />

Robert <strong>Bosch</strong> hauseigener Anlagenbau, Stuttgart, Deutschland<br />

21

22<br />

Kfz-Technik<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

• Länge x Breite ca. 12 x 2,5 m<br />

• 5 Handarbeitsplätze, 2 Automatikstationen<br />

und 2 Prüfstationen<br />

• Identifikationssystem ID10<br />

Ein Sicherheitsgurt muß im Notfall<br />

innerhalb weniger Bruchteile <strong>von</strong><br />

Sekunden gestrafft werden. <strong>Die</strong> beste<br />

Lösung für diese Aufgabe ist das<br />

mechanische o<strong>der</strong> elektrische Auslösen<br />

einer Explosion. <strong>Die</strong> weitgehend<br />

automatisierte Fertigung <strong>der</strong> dazu notwendigen<br />

Gasgeneratoren ist eine<br />

Herausfor<strong>der</strong>ung an die Montagetechnik.<br />

Es wird mit explosivem Material<br />

hantiert, das noch dazu genauestens<br />

dosiert und abgefüllt werden muß.<br />

Das <strong>Bosch</strong>-Programm ist für diese<br />

Aufgabenstellung wie geschaffen.<br />

Einerseits müssen bei <strong>der</strong> Montage<br />

<strong>der</strong> Gasgeneratoren für Gurtenstrammersysteme<br />

Handarbeitsplätze und<br />

automatische Stationen flexibel kombiniert<br />

werden. An<strong>der</strong>erseits müssen<br />

die Anlagen selbst ebenfalls höchst<br />

flexibel sein, weil sich aufgrund <strong>der</strong><br />

technischen Entwicklung je<strong>der</strong>zeit<br />

Än<strong>der</strong>ungen im Produkt und im Montageablauf<br />

ergeben können.<br />

Eine Warteschleife wurde eingesetzt,<br />

um Kapazitätsunterschiede zwischen<br />

Handarbeitsplatz und Automatikstation<br />

auszugleichen.<br />

Eine 100% Prüfung <strong>der</strong> Produkte<br />

garantiert die Qualität für den Endkunden.<br />

Kunde<br />

Realisierung durch<br />

Gurtenstrammer für PKW<br />

TS 2plus<br />

240 x 320 mm, 2 Gasgeneratoren pro Werkstückträger<br />

Highlights<br />

• flexible Kombination <strong>von</strong> Handarbeitsplätzen<br />

mit automatischen<br />

Stationen<br />

• flexible Anlage: je<strong>der</strong>zeit Än<strong>der</strong>ungen<br />

im Produkt und im Montageablauf<br />

• gute, jahrelange Erfahrungen mit<br />

<strong>Bosch</strong>-Montageanlagen<br />

Hirtenberger Präzisionstechnik GmbH, Österreich<br />

BFM Industrieeinrichtungen Ges.m.b.H.&Co.KG, Hirtenberg, Österreich

Kfz-Technik<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

• Größe 7 x 6,1m<br />

• 2 manuelle Arbeitsplätze und<br />

6 Automatikstationen<br />

• Ausbringung 800 bis 1000 St./Tag<br />

• Identifikationssystem ID 10<br />

ZF-Friedrichshafen legte bei <strong>der</strong> Neuentwicklung<br />

seiner Flügelzellenpumpe<br />

FN4 größten Wert auf Gewichts- und<br />

Größenreduzierung und auf vereinfachte<br />

Montagevorgänge. Das Ergebnis<br />

war eine erheblich kleinere Flügelzellenpumpe<br />

für LKW Servolenkungen<br />

mit einem um 50% reduzierten Gewicht<br />

bei gleichzeitig weniger Einzelteilen.<br />

Bei <strong>der</strong> Produktionsqualität sollten<br />

gleiche Standards erreicht werden<br />

wie bei Großserienfertigungen im<br />

PKW Bereich. ZF suchte deshalb<br />

nach einem zuverlässigen Partner mit<br />

langjähriger Erfahrung in <strong>der</strong> Planung<br />

und im Bau <strong>von</strong> Montagesystemen.<br />

<strong>Die</strong> Wahl fiel auf die Firma teamtechnik,<br />

mit <strong>der</strong> man bereits gute Erfahrungen<br />

gemacht hatte. Auch an die in<br />

dem Montagesystem verwendeten<br />

Komponenten wurden höchste Ansprüche<br />

gestellt. Sie mussten eine<br />

schnelle und einfache Anpassung <strong>der</strong><br />

Anlage an kundenspezifische Varianten<br />

ermöglichen und gleichzeitig höchste<br />

Zuverlässigkeit für die im Lastenheft<br />

definierten Aufgaben bieten.<br />

Teamtechnik setzte bei <strong>der</strong> Realisierung<br />

<strong>der</strong> Montageanlage auf <strong>Bosch</strong><br />

TS 2plus Transfersystemkomponenten.<br />

Mit Hilfe <strong>der</strong> <strong>Bosch</strong> Planungssoftware<br />

FMSsoft konnte eine Planungsund<br />

Realisierungszeit <strong>von</strong> nur 10<br />

Monaten erreicht werden. Da bei <strong>der</strong><br />

Planung bereits an ein mögliches<br />

Stückzahlwachstum gedacht wurde,<br />

ist eine Kapazitätserweiterung durch<br />

problemloses Einfügen weiterer Stationen<br />

möglich.<br />

<strong>Die</strong> Anlage entspricht den TÜV-Kriterien<br />

bei <strong>der</strong> Zertifizierung nach DIN ISO<br />

9001.<br />

Kunde<br />

Realisierung durch<br />

Druckölpumpen für Lkw-Servolenkungen<br />

TS 2plus<br />

160 x 240 mm<br />

Highlights<br />

• kurze Projektrealisierungszeit<br />

• Kapazitätserweiterung<br />

ZF Friedrichshafen AG, Bietigheim, Deutschland<br />

teamtechnik Industrieausrüstung GmbH, Ingersheim, Deutschland<br />

23

Kfz-Technik<br />

24<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

• 2 Anlagen 13 x 3 m<br />

• 8 manuelle und 2 Automatikstationen<br />

pro Anlage<br />

• Transportgeschwindigkeit 12m/min<br />

• 2-3 Schichten<br />

<strong>Die</strong> Zeit spielte bei diesem Projekt<br />

eine große Rolle. Mit einer kurzen Lieferzeit<br />

und einer schnellen Inbetriebnahme<br />

konnte das <strong>Bosch</strong> Transfersystem<br />

MTS 2 seine Vorzüge zeigen.<br />

<strong>Die</strong> vorgefertigten Module mit integrierter<br />

Steuerung sind sehr schnell<br />

aufgestellt und eingeschaltet.<br />

Das Konzept für die Montageanlage<br />

für PKV Gasventile basiert auf taktunabhängigen<br />

Arbeitsplätzen. Das Transfersystem<br />

MTS 2 <strong>von</strong> <strong>Bosch</strong> erlaubt<br />

hier die gleichzeitige Bearbeitung <strong>von</strong><br />

verschiedenen Varianten. Auch das<br />

schnelle und häufige Umrüsten bereitet<br />

<strong>der</strong> Anlage keine Probleme.<br />

Für eine genaue Produktionskontrolle<br />

wird die Komplettsoftware MLT eingesetzt.<br />

<strong>Die</strong>se ermöglicht einerseits die<br />

einfache Eingabe <strong>der</strong> Montagepläne,<br />

an<strong>der</strong>erseits überwacht sie die Produktion<br />

in Bezug auf Stückzahlen und<br />

Gut-/Schlechtteile.<br />

Auch die leichte Erweiterbarkeit <strong>der</strong><br />

Anlage wird vom Kunden als großer<br />

Vorteil eingeschätzt. <strong>Die</strong> Zertifizierung<br />

nach ISO 9001 sichert die Qualität<br />

<strong>der</strong> Kundenprodukte.<br />

Das bereits existierende Vertrauensverhältnis<br />

zwischen dem Kunden und<br />

<strong>Bosch</strong> unterstützte das gelingen des<br />

Projektes.<br />

Kunde<br />

Realisierung durch<br />

Gasventile für PKW und Zubehör<br />

MTS 2<br />

240 x 240mm, Gewicht 4,5 kg<br />

Highlights<br />

• kurze Lieferzeit und schnelle<br />

Inbetriebnahme<br />

• gleichzeitige Bearbeitung<br />

verschiedener Varianten<br />

• kurze Umrüstzeit<br />

MTM, Cherasco (CN), Italien<br />

A.E.T. Srl, Beinasco (To), Italien

Kfz-Technik<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

• 4 Automatikstationen<br />

• Größe 7 x 1,75 m<br />

• Transportgeschwindigkeit 12 m/min<br />

• Taktzeit 90 s<br />

Kurze Taktzeiten führten zu <strong>der</strong> Überlegung,<br />

die Montage des Kraftstofftanks<br />

zu automatisieren. <strong>Die</strong> Kunststoffteile<br />

kommen direkt <strong>von</strong> <strong>der</strong> Giesserei.<br />

Roboter übernehmen dann das Handling,<br />

das Entgraten <strong>der</strong> Teile und die<br />

Montage <strong>der</strong> verschiedenen Rohre<br />

und Verbindungen an den Kraftstofftank.<br />

Mit dem Einsatz einer vollautomatischen<br />

Linie entfernte TI eine unbeliebte<br />

und nicht ergonomische manuelle<br />

Montageaufgabe.<br />

TI war mit einer bestehenden Anlage<br />

nicht zufrieden und fand gefallen an<br />

<strong>der</strong> <strong>Bosch</strong> Flachplattenkette. <strong>Die</strong>se<br />

Anlage ist das erste <strong>Bosch</strong>-Transfersystem,<br />

das in Norwegen zum Einsatz<br />

kam.<br />

Eine kurze Projektrealisierungszeit war<br />

Grundlage des Auftrags.<br />

Eine weitere Anfor<strong>der</strong>ung des Kunden<br />

war die Steigerung <strong>der</strong> Ausbringung,<br />

die durch die neue Anlage erreicht<br />

wurde.<br />

Um die 'Just-in-time'-Anfor<strong>der</strong>ungen<br />

<strong>der</strong> Kfz-Industrie zu erfüllen, sind u.a.<br />

zuverlässige Systeme notwendig, mit<br />

denen eine rechtzeitige Belieferung<br />

des Kunden unterstützt werden kann.<br />

<strong>Die</strong>s wurde durch den Einsatz des<br />

<strong>Bosch</strong>-Transfersystems erreicht.<br />

Ohne eine vorausgegangene Erfahrung<br />

mit <strong>Bosch</strong>-Lösungen versuchte<br />

das Unternehmen den Einsatz des<br />

Transfersystems TS 2plus. Das<br />

System läuft ohne Störungen und <strong>der</strong><br />

Kunde ist seit Produktionsanlauf<br />

zufrieden. <strong>Die</strong>se Anlage stellt somit<br />

eine gute Referenz für <strong>Bosch</strong> <strong>Transfersysteme</strong><br />

in Norwegen dar. Auch die<br />

gute Projektabwicklung durch die Firma<br />

INTEK trug zu <strong>der</strong> Zufriedenheit<br />

des Kunden bei.<br />

Kunde<br />

Realisierung durch<br />

Kraftstofftanks für Saab<br />

TS 2plus<br />

600 x 800 mm<br />

Highlights<br />

• Automatisierung<br />

• kurze Projektrealisierung<br />

• Zuverlässigkeit<br />

TI Group, Norwegen<br />

INTEK ENGINEERING AS, Raufoss, Norwegen<br />

25

Kfz-Technik<br />

26<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

• 2 Anlagen in Karreeform, ca.25 x 9 m<br />

• 3 manuelle Arbeitsplätze, 9 Automatikstationen,<br />

3 Montageroboter<br />

• Taktzeit 25 s<br />

• 1-Schichtbetrieb, 7,5 Std./Schicht,<br />

240Tage/Jahr<br />

• Identifikationssystem ID 80<br />

Ein neues Unternehmen, eine neue<br />

Produktlinie und eine neue Fertigungslinie<br />

und <strong>der</strong> erste Auftrag kommt <strong>von</strong><br />

Ford mit 200.000 St./Jahr. Das sind<br />

schwierige Vorraussetzungen.<br />

Innerhalb nur eines halben Jahres <strong>von</strong><br />

<strong>der</strong> Auftragsvergabe an Branscheid<br />

entstand die Anlage für die Serienproduktion.<br />

Zu den Beson<strong>der</strong>heiten <strong>der</strong> Anlage<br />

gehört <strong>der</strong> werkstückbegleitende<br />

Datenfluß mit <strong>der</strong> MPS-Software <strong>von</strong><br />

Branscheid. Anhand dieser Software<br />

wird neben <strong>der</strong> Koordination <strong>von</strong> zwei<br />

Montagestraßen (2 Werkstückträger-<br />

Typen) auch die gesamte Logistik <strong>der</strong><br />

Montageanlage gesteuert.<br />

Für die Bedienung <strong>der</strong> gesamten<br />

Anlage werden nur vier Mitarbeiter<br />

benötigt. Kritische Arbeitsaufgaben<br />

übernimmt „Kollege Roboter“. <strong>Die</strong><br />

einzelnen Stationen <strong>der</strong> Montagelinie<br />

(9 Produktionsmodule und 3 Handarbeitsplätze)<br />

besitzen dezentrale PCbzw.<br />

SPS-Steuerungen, die über ein<br />

Profibus-System vernetzt sind. Nur die<br />

Zusammenführung <strong>der</strong> qualitätsrelevanten<br />

Daten und die Auftragsverwaltung<br />

wird <strong>von</strong> einem übergeordneten<br />

Rechner übernommen.<br />

Auch die manuellen Arbeitsplätze sind<br />

mit dem <strong>Bosch</strong> MAS-Programm<br />

(Manuelle Arbeitsplatzsysteme) ausgestattet.<br />

Kunde<br />

Realisierung durch<br />

mechanische Torsionsdämpfer<br />

TS 2plus<br />

400 x 400 mm, ca. 40 St., Gewicht ca. 20kg, 2 Typen<br />

Highlights<br />

• kurze Realisierungszeit<br />

• Generalunternehmerschaft, Anlage<br />

schlüsselfertig aus einer Hand<br />

GAT Gesellschaft für Antriebstechnik mbH, Alsdorf, Deutschland<br />

Branscheid GmbH, Wermelskirchen, Deutschland

Kfz-Technik<br />

Produkt<br />

Transfersystem<br />

Projekt<br />

• Größe 28 x 6 m<br />

• 100-Prozent-Prüfung<br />

• 800 000 Schließsysteme/Jahr<br />

• Taktzeit 10,4 s<br />

• Steuerung mit <strong>Bosch</strong> CL 400 über<br />

zentralen Schaltschrank<br />

<strong>Die</strong> Flexibilität <strong>der</strong> Anlage kam bereits<br />

in <strong>der</strong> Planungsphase zur Geltung, da<br />

Transfersystem und zu fertigendes<br />

Produkt im Simultaneous Engineering<br />

entstanden.<br />

<strong>Die</strong> Automobilindustrie stellt an die<br />

Zulieferer die Anfor<strong>der</strong>ung, daß für<br />

jeden Wagentyp eine eigene Montagelinie<br />

eingesetzt wird.<br />

<strong>Die</strong> zu fertigenden Varianten ergeben<br />

sich nicht nur aus dem Autotyp (Hersteller,<br />

Modell) son<strong>der</strong>n auch, ob es<br />

sich um eine Vor<strong>der</strong>tür links o<strong>der</strong><br />

rechts handelt o<strong>der</strong> einer Hintertür mit<br />

o<strong>der</strong> ohne Kin<strong>der</strong>sicherung. <strong>Die</strong>se<br />

Varianten werden dann alle auf einer<br />

Anlage hergestellt.<br />

Beim Montagetransfer sind die manuellen<br />

Arbeitsplätze taktunabhängig.<br />

Je<strong>der</strong> Werkstückträger wird zu den<br />

einzelnen Handarbeitsplätzen ausgeschleust,<br />

wobei die Automatik im<br />

Hauptband sitzt, damit diese Stationen<br />

durchlaufen werden müssen.<br />

Der Montageprozeß ist vom Prüfen<br />

getrennt. Es sind zwei völlig <strong>von</strong>einan<strong>der</strong><br />

unabhängig arbeitende Systeme.<br />

Sie werden dennoch miteinan<strong>der</strong> verbunden<br />

indem eine Handlingsstation<br />

die Werkstücke auf ein Stauför<strong>der</strong>band<br />

setzt, mit dem taktabhängig<br />

gearbeitet wird und das als Linienbauweise<br />

ausgeführt ist.<br />

Wichtig war dem Kunden auch die<br />

Flexibilität in bezug auf die Integration<br />

weiterer Handarbeitsplätze. <strong>Die</strong>s ist<br />

mit dem <strong>Bosch</strong> Transfersystem problemlos<br />

möglich.<br />

Kunde<br />

Realisierung durch<br />

Türschlösser für Mercedes A-Klasse<br />

TS 2plus<br />

Highlights<br />

• kurze Taktzeit<br />

• schnelle Lieferbereitschaft<br />

• Layoutän<strong>der</strong>ungen leicht realisierbar<br />

Bomoro, Wuppertal, Deutschland<br />

Scherer + Hirt Automatisierungstechnik GmbH & Co. KG, Koblenz,<br />

Deutschland<br />

27

• Karreeform 5 x 1,8 m<br />

• 5 Automatikstationen<br />

• Transportgeschwindigkeit 12 m/min<br />

• Ausbringung 550 St./Tag<br />

Bei <strong>der</strong> Herstellung <strong>von</strong> Waschmaschinentrommeln<br />

spielt die Positionierung<br />

beim Einpressen und Bohren eine<br />

große Rolle. <strong>Die</strong> Anfor<strong>der</strong>ungen an die<br />

Indexiergenauigkeit wurde durch die<br />

bestehende Produktion mit speziell<br />

konstruierten Rundschalttischen nicht<br />

mehr erfüllt. Desweiteren konnten nur<br />

mit einer begrenzten Trommelhöhe<br />

gearbeitet werden.<br />

Das neue Fertigungskonzept basiert<br />

auf <strong>Bosch</strong> TS 2plus Transfersystemkomponenten.<br />

<strong>Die</strong> bereits bekannte<br />

<strong>Bosch</strong> Qualtität und die technische<br />

Unterstützung <strong>von</strong> MA-KON bei <strong>der</strong><br />

Planung waren die Hauptmotive für<br />

die Auswahl des <strong>Bosch</strong> Transfersystems<br />

TS 2plus.<br />

Das Montagesystem erfüllt sowohl die<br />

Anfor<strong>der</strong>ungen an die Positioniergenauigkeit<br />

als auch an die zu verarbeitenden<br />

Trommelhöhen.<br />

Bereits bei <strong>der</strong> Planung wurden alle<br />

möglichen zukünftigen Anfor<strong>der</strong>ungen<br />

berücksichtigt. So ist z.B. die Anpassungen<br />

des Umlaufsystems an Kapazitätsschwankungen<br />

und Produktwechseln<br />

sehr einfach möglich.<br />

• Positioniergenauigkeit<br />

• Anpassung an Verän<strong>der</strong>ung<br />

<strong>der</strong> Produktgröße<br />

30<br />

Hausgeräte<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

Highlights<br />

Kunde<br />

Realisierung durch<br />

Waschmaschinentrommeln<br />

TS 2plus<br />

480 x 480 mm, 9 Stück<br />

Arçelik, Çayırova/Istanbul, Türkei<br />

MA-KON Mühendislik, Istanbul, Türkei

Hausgeräte<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

• 16 Montage- und Prüfplätze<br />

• Produktionsfläche 30 000 m 2<br />

• 200 m Transportlinie<br />

• kleine Puffer vor den Montageplätzen<br />

Aufgrund steigen<strong>der</strong> Nachfrage war<br />

eine Rationalisierung des Produktionsablaufs<br />

sowie eine Ausweitung <strong>der</strong><br />

Produktionsfläche notwendig. An einem<br />

Kommissionierplatz werden alle<br />

wesentlichen Teile zusammen gestellt<br />

und auf dem Werkstückträger zu den<br />

Montagearbeitsplätzen beför<strong>der</strong>t. <strong>Die</strong><br />

große Bauhöhe und das relativ hohe<br />

Gewicht <strong>der</strong> Duschkabinen erfor<strong>der</strong>ten<br />

einen beson<strong>der</strong>s robusten und<br />

standfesten Werkstückträger.<br />

<strong>Die</strong> komplette Montage erfolgt an<br />

einem <strong>von</strong> sechs manuellen Arbeitsplätzen.<br />

Durch ein Hebe- und Drehsystems<br />

<strong>von</strong> AMS können die Mitarbeiter<br />

die Kabinen in eine ergonomisch<br />

günstige Position ausrichten.<br />

Durch kleine Pufferstrecken an den<br />

Montageplätzen steht <strong>der</strong> nächste<br />

Werkstückträger immer bereit, so dass<br />

Leerlaufzeiten vermieden werden.<br />

Zwei Produktlinien mit 50 verschiedenen<br />

Modellen und Zusatzoptionen<br />

(Farbe, Wasser-hähne, Hydromassage,<br />

...) ergeben eine hohe Variantenvielfalt,<br />

die alle auf dem Transfersystem<br />

hergestellt werden.<br />

Domino fertigt gemäß UNI EN ISO<br />

9001, dies entspricht dem höchsten<br />

europäischen Standard.<br />

Highlights<br />

• Rationalisierung des Produktionsablaufes<br />

• Steigerung <strong>der</strong> Produktivität<br />

• eine Montageanlage für<br />

alle Produktvarianten<br />

• leicht realisierbare Anlagen-<br />

Verän<strong>der</strong>ung und –Erweiterung mit<br />

dem <strong>Bosch</strong>-Baukastensystem<br />

• Qualität und Flexibilität <strong>der</strong> <strong>Bosch</strong>-<br />

Komponenten<br />

Kunde<br />

Realisierung durch<br />

Duschkabinen<br />

TS 2plus<br />

1040 x 1600 mm, speziell entwickelt<br />

Domino S.p.A., Spilimbergo (Pordenone) / Italien<br />

Tecnogroup s.r.l., Pordenone, Italien (Vertragshändler)<br />

AMS s.r.l., Italien (Systemintegrator)<br />

31

32<br />

Hausgeräte<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

• Karreeform 5 x 7 m<br />

• 1 manueller Arbeitsplatz und<br />

3 Automatikstationen<br />

• Transportgeschwindigkeit 18 m/min<br />

• Taktzeit 4,5 s<br />

• Dreischichtige Auslastung<br />

Neue Anfor<strong>der</strong>ungen an Ausbringung,<br />

Varianz und Qualität <strong>der</strong> Produkte verlangten<br />

neue Montagekonzepte und<br />

eine weitestgehende Automatisierung<br />

<strong>der</strong> Fertigungsprozesse.<br />

Eine große Anzahl <strong>von</strong> Produktvarianten<br />

erfor<strong>der</strong>t häufiges Umrüsten. Für<br />

eine hohe Ausbringung ist es deshalb<br />

notwendig, die Zeiten für das Umrüsten<br />

zu optimieren. Bei <strong>der</strong> Planung<br />

<strong>der</strong> neuen Montageanlage wurde deshalb<br />

sehr viel Wert auf möglichst universelle<br />

Werkstückträgeraufbauten<br />

gelegt.<br />

Auch die Teilebereitstellung, Handlings<br />

und Vormontage wurden auf eine<br />

hohe Produktvarianz hin optimiert.<br />

Sowohl die Planung als auch die Realisierung<br />

<strong>der</strong> Montageanlage mussten<br />

zeitparallel zur Produktentwicklung/<br />

Nullserie erfolgen. Bei diesem Prozeß<br />

wurde das Planunssoftwaretool <strong>Bosch</strong><br />

FMSsoft erfolgreich eingesetzt.<br />

<strong>Die</strong> Basis für die Automatikstationen<br />

bildet <strong>der</strong> <strong>Bosch</strong> Mechanik Grundelemente<br />

Baukasten. <strong>Die</strong> Stationen wurden<br />

in TWIN-Ausführung gebaut, um<br />

gleichzeitig zwei Düsen auf einem<br />

Werkstückträger zu bearbeiten.<br />

Kunde<br />

Realisierung durch<br />

Bodenstaubsaugerdüsen<br />

TS 2plus<br />

320 x 320 mm, 15 Stück, ausgelegt für die Aufnahme <strong>von</strong> jeweils 2 Düsen<br />

Highlights<br />

• Variantenvielfalt<br />

• Automatisierung<br />

AEG Hausgeräte GmbH, Werk Rothenburg, Deutschland<br />

FER-PROZESSAUTOMATISIERUNG GmbH, Magdeburg, Deutschland

Hausgeräte<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

• Karreeform 15 x 2 m<br />

• 5 manuelle Arbeitsplätze und<br />

4 Automatikstationen<br />

• Transportgeschwindigkeit 12 m/min<br />

• Taktzeit ca. 60 s<br />

• 2-Schichtbetrieb<br />

Vor dem Einsatz <strong>von</strong> <strong>Bosch</strong> TS 2plus<br />

<strong>Transfersysteme</strong>n wurden die Produkte<br />

mittels Transportwagen bewegt und<br />

<strong>von</strong> den Mitarbeitern <strong>von</strong> Station zu<br />

Station geschoben. An je<strong>der</strong> Station<br />

mussten die Produkte manuell in die<br />

Vorrichtung gelegt, positioniert und<br />

nach dem Prozess auch wie<strong>der</strong> entnommen<br />

werden. Das manuelle Handhaben<br />

<strong>der</strong> Produkte an je<strong>der</strong> Station<br />

stellte eine hohe Belastung für das<br />

Personal dar.<br />

Bei dem neuen Anlagenkonzept übernimmt<br />

das <strong>Bosch</strong> Transfersystem die<br />

Aufgabe des Transports einerseits und<br />

die exakte Positionierung an<strong>der</strong>erseits.<br />

Der Werkstückträgergestaltung wurde<br />

beson<strong>der</strong>e Aufmerksamkeit gewidmet.<br />

<strong>Die</strong> Aufnahmen ermöglichen drei Montagerichtungen,<br />

um immer eine optimale<br />

Bearbeitung zu gewährleisten.<br />

Vormontierte Baugruppen können in<br />

den Aufnahmen transportiert werden,<br />

ohne wie<strong>der</strong> auseinan<strong>der</strong> zu fallen.<br />

<strong>Die</strong> Montageanlage wurde speziell auf<br />

die Erzeugnisse abgestimmt und auf<br />

eine minimale Flächennutzung hin optimiert.<br />

Neben dem <strong>Bosch</strong> Transfersystem<br />

kommen in <strong>der</strong> Anlage auch<br />

<strong>Bosch</strong> Schraubsysteme zum Einsatz.<br />

Kunde<br />

Realisierung durch<br />

Kreissägen für gewerblichen und Handwerkerbedarf<br />

TS 2plus<br />

480 x 400 mm, 30 Stück, Gewicht 5-6 kg<br />

Highlights<br />

• kostengünstige Montage bei einer<br />

optimalen Flächennutzung<br />

• ein geschützter Werkstücktransport<br />

zur Sicherung <strong>der</strong> Produktqualität<br />

Robert <strong>Bosch</strong> GmbH, Sebnitz, Deutschland<br />

AUMO HEINZE Montagetechnik, Dresden, Deutschland<br />

33

34<br />

Hausgeräte<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

• 2 Karree-Umlauf-Systeme<br />

• Größe 31,5 x 5,5 m<br />

• weitgehend automatisch<br />

arbeitende Anlage<br />

• Taktzeit 15 s<br />

• 2-Schichtbetrieb<br />

• 800 000 St./Jahr<br />

<strong>Die</strong> Gaszähler <strong>der</strong> Schlumberger-<br />

Rombach GmbH werden auf zwei<br />

getrennten <strong>Bosch</strong> TS 2plus Transfersystemumläufen<br />

gefertigt.<br />

Ein Umlaufsystem dient zur Vormontage<br />

<strong>der</strong> Baugruppe Membrangehäuse<br />

und auf dem an<strong>der</strong>en erfolgt die Endmontage.<br />

Beide Systeme sind durch ein Übergabeband<br />

miteinan<strong>der</strong> verbunden.<br />

<strong>Die</strong> Beschickung vom Übergabeband<br />

erfolgt manuell, das Einschleusen<br />

in den Umlauf 2 automatisch.<br />

In den Automatikstationen kommen<br />

vier <strong>Bosch</strong> Scara-Roboter zum Einsatz.<br />

<strong>Die</strong> Basis an den manuellen<br />

Stationen bieten <strong>Bosch</strong> Manuelle<br />

Arbeitssysteme.<br />

Durch den Einsatz des <strong>Bosch</strong> Planungstools<br />

FMSsoft konnte eine<br />

extrem kurze Realisierungszeit <strong>von</strong><br />

9 Monaten erreicht werden. <strong>Die</strong> Ergebnisse<br />

mit dem neuen Anlagenkonzept<br />

können sich sehen lassen. Mit<br />

<strong>der</strong> Zweijahresbilanz zeigt sich <strong>der</strong><br />

Kunde sehr zufrieden. <strong>Die</strong> Fertigungsqualität<br />

hat sich deutlich verbessert.<br />

<strong>Die</strong> Nacharbeit sank um ca. 60%, so<br />

müssen nur noch 0,6% <strong>der</strong> produzierten<br />

Gaszähler nachgearbeitet werden.<br />

Highlights<br />

• kurze Realisierungszeit <strong>von</strong><br />

9 Monaten<br />

• Steigerung <strong>der</strong> Produktqualität<br />

Kunde<br />

Realisierung durch<br />

Gaszähler (Montage <strong>von</strong> Meßwerk eines Balgengaszählers)<br />

TS 2plus<br />

240 x 240 mm und 240 x 400 mm<br />

Schlumberger-Rombach GmbH, Karlsruhe, Deutschland<br />

teamtechnik Industrieausrüstung GmbH, Ingersheim, Deutschland

Hausgeräte<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

Vormontage:<br />

• Karree mit 2 TU-Plätzen, ca. 19 x 4 m<br />

• 4 Handarbeitsplätze, 7 Automatikstationen<br />

• Maschinentaktzeit 16 s (2 Teile auf WT)<br />

• 2-Schichtbetrieb<br />

• Identifikationssystem ID 80<br />

Endmontage:<br />

• Son<strong>der</strong>form, 2 gekoppelte Karrees<br />

mit TU-Plätzen, ca. 41 x12 m<br />

• 14 Handarbeitsplätze, 10 Automatikstationen<br />

• Taktzeit 8 s<br />

• 2-Schichtbetrieb<br />

• Identifikationssystem ID 80<br />

Eine wichtige Anfor<strong>der</strong>ung an das<br />

Montagesystem war die losweise Produktion<br />

verschiedener Varianten <strong>von</strong><br />

Teppichbürsten auf einer Anlage. Mit<br />

dem <strong>Bosch</strong> Transfersystem TS 2plus<br />

konnte dies leicht realisiert<br />

werden.<br />

Um einen störungsfreie Produktion zu<br />

garantieren wurde jede Automatikstation<br />

durch einen Backup Arbeitsplatz<br />

(Handarbeitsplatz) abgesichert.<br />

Je<strong>der</strong> Arbeitsprozeß wird über eine<br />

Auswerteeinheit dokumentiert, um den<br />

Montageprozeß noch besser überwachen<br />

zu können.<br />

<strong>Die</strong> komplette Produktion wird zusätzlich<br />

<strong>von</strong> <strong>der</strong> MPS-Software <strong>der</strong> Fa.<br />

Branscheid unterstützt.<br />

Highlights<br />

• <strong>Bosch</strong> <strong>Transfersysteme</strong> sind bei<br />

Vorwerk bereits vielfach im Einsatz<br />

• Backup-Arbeitsplätze für Automatikstationen<br />

• Produktorientierte Fertigung mit direkter<br />

Anbindung <strong>der</strong> großen Spritzgußteile<br />

Kunde<br />

Realisierung durch<br />

Elektrische Teppichbürsten für Staubsauger<br />

TS 2plus<br />

400 x 400 mm, Gewicht ca. 7 kg, ca. 160 Stück<br />

Vorwerk Elektrowerke GmbH & Co. KG, Wuppertal, Deutschland<br />

Branscheid GmbH, Wermelskirchen, Deutschland<br />

35

Hausgeräte<br />

36<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

• Größe 12 x 1,5 m<br />

• 3 manuelle und 2 halbautomatische<br />

Arbeitsstationen<br />

• Transportgeschwindigkeit 12 m/min<br />

Der Kunde wünschte einen einzigen<br />

Lieferanten, <strong>der</strong> ihn mit allen benötigten<br />

Produkten versorgen kann. Hier<br />

kam die breite Produktpallette <strong>von</strong><br />

<strong>Bosch</strong>, vom Aluminiumprofil über<br />

manuelle Arbeitsplatzsysteme und<br />

<strong>Transfersysteme</strong> bis hin zur Steuerung<br />

und Pneumatik voll zum Einsatz.<br />

<strong>Die</strong> räumlichen Gegebenheiten bei<br />

<strong>der</strong> Planung <strong>der</strong> Anlage waren sehr<br />

restriktiv. Um Platz zu sparen, erfolgt<br />

deshalb die Rückführung <strong>der</strong> leeren<br />

Werkstückträger auf <strong>der</strong> unteren Ebene.<br />

<strong>Die</strong> Verbindung <strong>der</strong> Strecken wird<br />

durch Lifte gewährleistet. <strong>Die</strong>se Lifte<br />

sind eine Speziallösung <strong>von</strong> Neumática<br />

Stein. Sie bestehen aus angetriebenen<br />

Rollenstrecken, die mit einer<br />

<strong>Bosch</strong> Linearführung und Pneumatikzylin<strong>der</strong>n<br />

gehoben und gesenkt werden.<br />

<strong>Die</strong> Einhausung erfolgte mit dem<br />

<strong>Bosch</strong> Profilbaukasten MGE.<br />

<strong>Die</strong>ses Jahr erfolgt bereits die Erweiterung<br />

des Systems. Es werden zwei<br />

weitere <strong>Transfersysteme</strong> mit 6 m Länge<br />

zu beiden Seiten <strong>der</strong> Hauptstrecke<br />

angebracht, um die Werkstückträger<br />

<strong>von</strong> <strong>der</strong> Längsstrecke auf eine Parallelstrecke<br />

zu leiten.<br />

Highlights<br />

• <strong>Bosch</strong> als Komplettanbieter<br />

• Lifte als Son<strong>der</strong>lösung<br />

• leichte Erweiterung<br />

Kunde<br />

Realisierung durch<br />

Fritiertöpfe<br />

TS 2plus<br />

450 x 450 mm (Son<strong>der</strong>größe)<br />

BSH Ufesa, Etxarri, Navarra, Spanien<br />

Neumática Stein, Logrono, Spanien

Hausgeräte<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

• Karreeform 20 x 11 m<br />

• 30 manuelle Arbeitsplätze,<br />

4 Automatikstationen<br />

Auf <strong>der</strong> Anlage wird manuell montiert<br />

und automatisch geprüft. Hierbei sind<br />

sämtliche Handarbeitsplätze aus den<br />

Komponenten des <strong>Bosch</strong> MAS (Manuelle<br />

Arbeitsplatz Syteme) erstellt.<br />

<strong>Die</strong> Reparaturstation wurde ohne elektrische<br />

Antriebe als Verschiebestrecke<br />

mit Röllchenstrecke ausgeführt. Als<br />

Zugang dient ein aufklappbarer Durchgang.<br />

Um die Werkstückträgerorientierung<br />

montagegerecht zu realisieren,<br />

wurden an den Ecken statt Hubquereinheiten<br />

Drehstationen eingesetzt.<br />

Durch den Einsatz des Transfersystems<br />

TS 2plus wurden die Durchlaufzeiten<br />

des Produktes verkürzt.<br />

Highlights<br />

• Durchlaufzeitverkürzung<br />

• aufklappbarer Durchgang<br />

• Drehstation statt Hubquereinheit<br />

Kunde<br />

Realisierung durch<br />

Bedienpaneele für Waschmaschinen<br />

TS 2plus<br />

800 x 400 mm<br />

<strong>Bosch</strong> Siemens Hausgeräte GmbH, Berlin, Deutschland<br />

INJA Industrietechnik GmbH, Falkensee, Deutschland<br />

37

Hausgeräte<br />

38<br />

Produkt<br />

Transfersystem<br />

Werkstückträger<br />

Projekt<br />

• Größe 15 x 5 m<br />

• 5 manuelle und 1 Automatikstation<br />

• Taktzeit 20 min<br />

Bei den fünf Stationen handelt es sich<br />

um rein manuelle Arbeits- bzw. Prüfplätze.<br />

Das Interessante hierbei ist die<br />

Höhenverstellbarkeit <strong>der</strong> Arbeitstische.<br />

Ein ergonomisches Arbeiten ist<br />

dadurch leicht möglich. Es zeigt sich<br />

hier auch die einfache Kombination<br />

<strong>der</strong> unterschiedlichen <strong>Bosch</strong>kompontenten,<br />

wie z.B. <strong>Transfersysteme</strong> (MIT)<br />

mit Manuellen Arbeitssystemen (MAS)<br />

Eine weitere Beson<strong>der</strong>heit <strong>der</strong> Anlage<br />

ist, daß die Schaltschränke ohne<br />

Werkstückträger direkt auf <strong>der</strong> Flachplattenkette<br />

bzw. Staurollenkette<br />

transportiert werden.<br />

Durch den Einsatz des <strong>Bosch</strong> Transfersystems<br />

TS 2plus wurde eine bessere<br />

und schnellere Organisation <strong>der</strong><br />

Arbeitsschritte erreicht.<br />

Highlights<br />

• <strong>Bosch</strong> als Komplettanbieter<br />

• Transport ohne Werkstückträger<br />

Kunde<br />

Realisierung durch<br />

Schaltschränke für Aufzüge<br />

TS 2plus<br />

ohne Werkstückträger Produkt: 70 kg, 1800 x 380 mm<br />

Otis, Berlin, Deutschland<br />

INJA Industrietechnik GmbH, Falkensee, Deutschland

• Umlaufsystem 16 x 2 m<br />

• 16 taktunabhängige manuelle<br />

Montagestationen<br />

• Transportgeschwindigkeit 12 m/min<br />

• Taktzeit 60 s<br />

• 2-Schicht-Betrieb<br />

• Ausbringung 100 000 St./Jahr<br />

'Ohne Lüt goht nüt', lautet das Erfolgsrezept<br />

des Schweizer Hörgeräteherstellers<br />

Phonak. Viele anspruchsvolle<br />

Arbeitsoperationen prägen die Herstellung<br />

<strong>der</strong> hochwertigen Produkte<br />

des Unternehmens. Ausschlaggebend<br />

hierfür sind immer kürzere Produktlebenszyklen<br />

mit kleineren Losgrößen<br />

bei gleichzeitig zunehmen<strong>der</strong> Typenvielfalt.<br />

Hinzu kommen immer kompliziertere<br />

Prozesse, die maschinell zu<br />

aufwändig wären.<br />

Vor dem Einsatz <strong>der</strong> neuen Montagelinie<br />

erfolgte <strong>der</strong> Werkstücktransport<br />

mittels Magazinbehälter. D.h. in je<strong>der</strong><br />

Bearbeitungsstufe warten immer 99<br />

<strong>von</strong> 100 Teilen auf die Weiterbearbeitung.<br />

Das bedeutet, eine sehr große<br />

Menge an teilbearbeiteten Teilen liegen<br />