mo ready for take Off - Rippert Anlagentechnik GmbH

mo ready for take Off - Rippert Anlagentechnik GmbH

mo ready for take Off - Rippert Anlagentechnik GmbH

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>mo</strong><br />

12<br />

Luftfahrtindustrie<br />

<strong>ready</strong> <strong>for</strong> <strong>take</strong> <strong>Off</strong><br />

Airbus Bremen erweitert Lackierkapazitäten<br />

– Neue Anlage für Landeklappen<br />

Sicherheit geht über alles, die beste Qualität ist gerade gut<br />

genug, angewendete Produktionsverfahren sind lange auf dem<br />

Prüfstand, denn es geht um Flugzeugfertigung, langlebige<br />

Funktionalität von High-Tech-Konstruktionen und uneingeschränktes<br />

Vertrauen. Airbus – eine europäische Version der<br />

Luftfahrtindustrie – schreibt seit Jahren seine eigene Erfolgsgeschichte.<br />

Mit stetig steigendem Erfolg erobern sie die Märkte<br />

der Lüfte: wie zum Beispiel die Typen A300, A319, A320 bis hin<br />

zum größten Passagierflugzeug aller Zeiten, dem A380.<br />

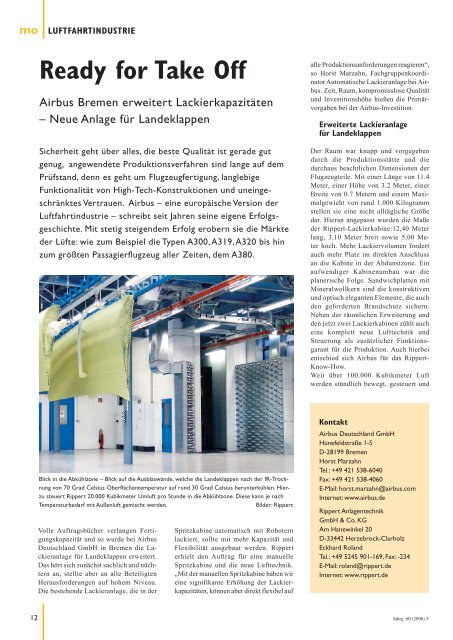

Blick in die Abkühlzone – Blick auf die Ausblaswände, welche die Landeklappen nach der IR-Trocknung<br />

von 70 Grad Celsius Oberflächentemperatur auf rund 30 Grad Celsius herunterkühlen. Hierzu<br />

steuert <strong>Rippert</strong> 20.000 Kubikmeter Umluft pro Stunde in die Abkühlzone. Diese kann je nach<br />

Temperaturbedarf mit Außenluft gemischt werden. Bilder: <strong>Rippert</strong><br />

Volle Auftragsbücher verlangen Fertigungskapazität<br />

und so wurde bei Airbus<br />

Deutschland <strong>GmbH</strong> in Bremen die Lackieranlage<br />

für Landeklappen erweitert.<br />

Das hört sich zunächst sachlich und nüchtern<br />

an, stellte aber an alle Beteiligten<br />

Heraus<strong>for</strong>derungen auf hohem Niveau.<br />

Die bestehende Lackieranlage, die in der<br />

Spritzkabine automatisch mit Robotern<br />

lackiert, sollte mit mehr Kapazität und<br />

Flexibilität ausgebaut werden. <strong>Rippert</strong><br />

erhielt den Auftrag für eine manuelle<br />

Spritzkabine und die neue Lufttechnik.<br />

„Mit der manuellen Spritzkabine haben wir<br />

eine signifikante Erhöhung der Lackier-<br />

kapazitäten, können aber direkt flexibel auf<br />

alle Produktionsan<strong>for</strong>derungen reagieren“,<br />

so Horst Marzahn, Fachgruppenkoordinator<br />

Automatische Lackieranlage bei Airbus.<br />

Zeit, Raum, kompromisslose Qualität<br />

und Investitionshöhe hießen die Primär-<br />

vorgaben bei der Airbus-Investition.<br />

erweiterte Lackieranlage<br />

für Landeklappen<br />

Der Raum war knapp und vorgegeben<br />

durch die Produktionsstätte und die<br />

durchaus beachtlichen Dimensionen der<br />

Flugzeugteile. Mit einer Länge von 11.4<br />

Meter, einer Höhe von 3.2 Meter, einer<br />

Breite von 0.7 Metern und einem Maximalgewicht<br />

von rund 1.000 Kilogramm<br />

stellen sie eine nicht alltägliche Größe<br />

dar. Hieran angepasst wurden die Maße<br />

der <strong>Rippert</strong>-Lackierkabine:12,40 Meter<br />

lang, 3,10 Meter breit sowie 5,00 Meter<br />

hoch. Mehr Lackiervolumen <strong>for</strong>dert<br />

auch mehr Platz im direkten Anschluss<br />

an die Kabine in der Abdunstzone. Ein<br />

aufwendiger Kabinenumbau war die<br />

planerische Folge. Sandwichplatten mit<br />

Mineralwollkern sind die konstruktiven<br />

und optisch eleganten Elemente, die auch<br />

den ge<strong>for</strong>derten Brandschutz sichern.<br />

Neben der räumlichen Erweiterung und<br />

den jetzt zwei Lackierkabinen zählt auch<br />

eine komplett neue Lufttechnik und<br />

Steuerung als zusätzlicher Funktionsgarant<br />

für die Produktion. Auch hierbei<br />

entschied sich Airbus für das <strong>Rippert</strong>-<br />

Know-How.<br />

Weit über 100.000 Kubikmeter Luft<br />

werden stündlich bewegt, gesteuert und<br />

Kontakt<br />

Airbus Deutschland <strong>GmbH</strong><br />

Hünefeldstraße 1-5<br />

D-28199 Bremen<br />

Horst Marzahn<br />

Tel.: +49 421 538-6040<br />

Fax: +49 421 538-4060<br />

E-Mail: horst.marzahn@airbus.com<br />

Internet: www.airbus.de<br />

<strong>Rippert</strong> <strong>Anlagentechnik</strong><br />

<strong>GmbH</strong> & Co. KG<br />

Am Hanewinkel 20<br />

D-33442 Herzebrock-Clarholz<br />

Eckhard Roland<br />

Tel.: +49 5245 901-169, Fax: -234<br />

E-Mail: roland@rippert.de<br />

Internet: www.rippert.de<br />

Jahrg. 60 (2006) 5

unterliegen in ihrem Wirkungsgrad normierten<br />

und präzisen An<strong>for</strong>derungen,<br />

weil sie mitentscheidend sind für die<br />

Produktionsqualität.<br />

für einen glänzenden start<br />

Die mit Dichtmasse gespachtelten Landeklappen<br />

werden in einem Raum mit<br />

ho<strong>mo</strong>gener Luftführung bei vorgegebener<br />

Temparatur <strong>for</strong>ciert getrocknet. Schleifen,<br />

Reinigen, Lackieren, Abdunsten, Trocknen<br />

und Abkühlen sind die nachfolgenden<br />

Prozesswege in der Lackieranlage 40.000<br />

Kubikmeter pro Stunde sorgen schon<br />

in der Schleifkabine für hochwertige<br />

Produktionsbedingungen.<br />

Neben den handwerklichen Fähigkeiten<br />

der Lackierprofis ist die Lufttechnik<br />

unter anderem in der manuellen<br />

Spritzkabine von qualitätsentscheidender<br />

Bedeutung. Automatiktüren schließen<br />

die Kabine nach Einfahrt und Ausfahrt<br />

der einzelnen Flugzeuglandeklappen.<br />

Aufgetragen wird ein Zwei-Komponenten-Lack<br />

mit leicht entzündlichen<br />

Lösemittelanteilen. Ein Ex-geschützter<br />

Innenraum ist die logische Folge. So<br />

sind die zwei großen<br />

Hebebühnen, die<br />

auf jeder Längsseite<br />

in der Spritzkabine<br />

mit 12 Meter Länge<br />

und 1,90 Meter<br />

Hubweg als Arbeitsfläche<br />

dienen, komplett<br />

pneumatisch<br />

gesteuert. Stündlich<br />

werden 60.000 Kubikmeter<br />

Zu- und<br />

Abluft in vertikaler<br />

Luftführung durch<br />

die Kabine geleitet.<br />

Die Luftsinkgeschwindigkeit<br />

nach<br />

DIN 12215 von 0,3<br />

Meter pro Sekunde<br />

bei vertikaler Luftführung<br />

wird von<br />

der <strong>Rippert</strong>-Technologie<br />

mit 0,45<br />

Meter pro Sekunde<br />

in dieser Airbus-<br />

Anlage dauerhaft<br />

überboten. Saubere<br />

Luft- und Arbeitsbe-<br />

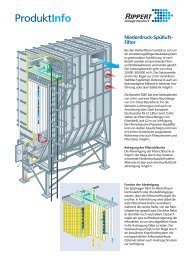

Blick in die neue manuelle Airbus-Spritzkabine von <strong>Rippert</strong>. Zwei pneumatisch<br />

gesteuerte Hebebühnen sind der variable Arbeitsbereich für die Profilackierer.<br />

dingungen sind die<br />

realisierten Ergebnisse.<br />

Drei Filterstufen<br />

reinigen die<br />

abgesaugte Luft<br />

aus der Kabine.<br />

Antihaftbeschichtete<br />

Prallbleche im<br />

Bodenbereich bieten<br />

großflächigen<br />

Widerstand für<br />

die Lackrückstände<br />

im Luftstrom.<br />

Die spezielle Antihaftbeschichtung<br />

verringert den<br />

Reinigungsaufwand<br />

erheblich.<br />

Kanalzellenfilter<br />

im Abluftkanal<br />

sind die zweite<br />

Station. Sie sind<br />

eine spezielle <strong>Rippert</strong>-Konstruktion<br />

mit sehr hohem<br />

Wirkungsgrad bei<br />

geringem Platzbedarf.<br />

Die dritte<br />

und letzte Filterstufe<br />

befindet sich<br />

vor dem Abluft-<br />

ventilator. Ein<br />

Kanalzellen-Filter<br />

Luftfahrtindustrie <strong>mo</strong><br />

Der frontale Blick in die Spritzkabine macht die Dimensionen deutlich. 12,40<br />

Meter lang, 3,10 Meter breit und 5 Meter hoch ist der manuelle Lackierbereich<br />

für Airbus-Landeklappen. 60.000 Kubikmeter Luft wälzen sich stündlich<br />

in vertikaler Führung um. Die Werkstücke werden in der Anlage mit einer<br />

Elektro-Hängebahn EHB 635 sicher und präzise befördert.<br />

wechsel ist abhängig von Produktions- und<br />

Lackintensität nach vier bis sechs Wochen<br />

er<strong>for</strong>derlich.<br />

Komplexes Luftmanagement<br />

Nach der Spritzkabine laufen die<br />

lackierten Landeklappen in die erweiterte<br />

Abdunstzone. 50.000 Kubikmeter<br />

Luft durchfluten stündlich diesen Anlagenteil.<br />

2.000 Kubikmeter davon werden<br />

zur Abluftnachbehandlung einer Anlage<br />

zur regenerativen Nachverbrennung<br />

zugeführt und durch einen gleich großen<br />

Frischluftanteil ersetzt. Lösemittelteile<br />

werden so aus der Luft genommen<br />

und eine Aufkonzentration verhindert.<br />

In der Trocknerzone härten IR-Strahler<br />

die Lackoberfläche dauerhaft durch. Ein<br />

Umluftvolumenstrom von 10.000 Kubikmetern<br />

in der Stunde gewährleistet<br />

die ausreichende Kühlung der IR-<br />

Strahler.<br />

Auf rund 70 Grad Celsius Temperatur<br />

heizen sich die Landeklappen während<br />

des IR-Trocknungsvorganges auf. In der<br />

nächsten Anlagenzone gelangen 20.000<br />

Kubikmeter Raumluft über speziell konstruierte<br />

Ausblaswände zur Abkühlung auf<br />

die Landeklappen.<br />

Als Fördersystem ist eine Elektro-<br />

Hängebahn EHB 635 in dieser Lackieranlage<br />

eingesetzt.<br />

Jahrg. 60 (2006) 5 13