Ausgelegt und optimiert - Filtra Guide

Ausgelegt und optimiert - Filtra Guide

Ausgelegt und optimiert - Filtra Guide

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Filter-/Trenntechnik<br />

<strong>Ausgelegt</strong> <strong>und</strong> <strong>optimiert</strong><br />

Genaue Filterversuche zur Fest-Flüssig-Trennung<br />

Filter für die Fest-Flüssigtrennung werden auf Gr<strong>und</strong>lage von Filterversuchen ausgelegt <strong>und</strong><br />

<strong>optimiert</strong>. Mit diesen Versuchen werden die filtrationsspezifischen Produkteigenschaften<br />

bestimmt, insbesondere der Filterkuchen- <strong>und</strong> der Filtermittelwiderstand. Kontinuierliche<br />

Filter mit Kuchenbildungszeiten zwischen etwa 10 <strong>und</strong> 100 sec verlangen genaue Auslegungswerte.<br />

Die richtige Auswahl der Versuchsausrüstung erlaubt sehr genaue Messwerte.<br />

Die hier vorgelegte Darstellung gibt Ratschläge zur Messausrüstung um eine gute<br />

Genauigkeit zu erreichen. Auf eine geeignete Darstellung der Versuchsdurchführung wird<br />

verwiesen, die Versuche werden hier kurz beschrieben. Die Auswertung der Versuche ist<br />

z.B. nach der entsprechenden VDI-Richtlinie möglich.<br />

Josef W. Tichy Die Bestimmung<br />

des Kuchenwiderstandes ist relativ<br />

unproblematisch. Damit oder mit<br />

der Kuchenaufbauzeit wird die<br />

filteraktive Fläche des Apparates<br />

bemessen. Produktschwankungen<br />

<strong>und</strong> sonstige Einflüsse werden<br />

durch Sicherheitszuschläge berücksichtigt.<br />

Dagegen galt die Bestimmung<br />

des Filtermittelwiderstandes<br />

bisher als schwierig. Er soll nach<br />

heute gängigen Richtlinien gering<br />

sein, etwa 5 %, max. 10 % des<br />

Gesamtwiderstandes, vgl. VDI-<br />

Richtlinie 2762. Das Filtermittel sei<br />

bei höheren Anteilen als ungeeignet<br />

anzusehen. Mit Filtermittelwiderstand<br />

wird der Widerstand<br />

bezeichnet der durch den Kontakt<br />

62 • 10 • 2005<br />

von Feststoff <strong>und</strong> Filtermittel gemessen<br />

wird. Dieser Wert ist erheblich<br />

höher als der so genannte<br />

Wasserwert – der Durchflusswiderstand<br />

der reinen Flüssigkeit durch<br />

ein sauberes Gewebe.<br />

Für kontinuierliche Filter gelten<br />

die publizierten Richtwerte für den<br />

Filtermittelwiderstand nicht. Hier<br />

wurden vom Autor bei einigen Betriebsfiltern<br />

durchschnittlich 25 bis<br />

30 % gef<strong>und</strong>en, es sind sogar 50 %<br />

sicher bestimmt worden. Das Filtermittel<br />

hatte also mitunter so viel<br />

Druckverlust wie der Filterkuchen.<br />

Deutlich geringere Widerstände<br />

wurden fast nicht gef<strong>und</strong>en. Für<br />

eine optimale Auswahl des Filtermittels<br />

<strong>und</strong> eine exakte Filterausle-<br />

gung muss dieser Widerstand<br />

genau bestimmt werden. Die bisherige<br />

Praxis der Filterversuche<br />

lässt aber die sichere Bestimmung<br />

kaum zu. Durch geeignete/optimale<br />

Zusammenstellung der Messtechnik<br />

wird die Genauigkeit bei der Bestimmung<br />

des Filterkuchen- <strong>und</strong><br />

des Filtermittelwiderstands erheblich<br />

verbessert. Erster Schritt ist<br />

also Auswahl der Messgeräte <strong>und</strong><br />

Beurteilung der Messgenauigkeit.<br />

Messgeräte<br />

Stand der Technik sind Filterversuche<br />

auf einem Laborfilter mit<br />

20 cm 2 Filterfläche. Ein geeignetes<br />

Filter <strong>und</strong> die Arbeitsweise damit<br />

ist im Internet vorgestellt beispielsweise<br />

unter<br />

http://www.fitest.bhs-sonthofen.de<br />

oder unter<br />

http://www.jwtichy.de/vt/.<br />

Im vorliegenden Bericht wird<br />

davon ausgegangen, dass die Erfassung<br />

des <strong>Filtra</strong>ts durch eine Waage<br />

erfolgt die von einem Rechner ausgelesen<br />

wird. Das Ergebnis liegt<br />

als Zeit-Gewicht-Tabelle vor.<br />

Messzylinder sind für Volumenmessungen<br />

üblich. Sie haben Genauigkeiten<br />

von etwa 1 % des maximalen<br />

Füllvolumens. Einerseits<br />

wird damit die Flüssigkeitsdichte<br />

bestimmt zur <strong>Filtra</strong>terfassung mit<br />

der Waage. Hier wäre ein Pyknometer<br />

die beste Wahl. Mit Messzylindern<br />

wird die Dichte von <strong>Filtra</strong>t<br />

<strong>und</strong> Suspension nicht besser als<br />

auf 1 % genau bestimmbar sein.<br />

TRICK: Messzylinder mit Wasser<br />

von 25 °C füllen – es hat eine<br />

Dichte von<br />

0,998 kg/l, bei 15 °C 0,999 kg/l –<br />

<strong>und</strong> erlaubt so auf einfache Art<br />

eine Kalibrierung. Andererseits<br />

wird mit den Messzylindern auch<br />

die für den Filterversuch benötigte<br />

Menge Suspension abgemessen.<br />

Hier sollte eine gute Genauigkeit

geübt werden – eine Kontrolle der<br />

Suspensionsmenge über die Waage<br />

ist sehr zweckmäßig.<br />

Manometer zur Druckmessungen<br />

sind schnell <strong>und</strong> ausreichend<br />

genau für die Messaufgabe. Drucksensoren<br />

sollten nur verwendet<br />

werden wenn sie schnell sind, also<br />

besser als 20 Hz <strong>und</strong> auf 10 bis<br />

20 mbar genau.<br />

Der Waage für die Erfassung der<br />

<strong>Filtra</strong>tmenge ist besonderes Augenmerk<br />

zu schenken. Die Maximallast<br />

darf nicht zu gering sein – 4<br />

bis 8 kg sind ein guter Wert. Dabei<br />

soll die Auflösung 0,01 g sein, gröbere<br />

Auflösungen machen spätestens<br />

bei schlecht filtrierenden<br />

Stoffen Probleme. Wer die Wahl<br />

hat nimmt eine Waage mit Biegebalken.<br />

Magnetische Waagen sind<br />

deutlich stärker gedämpft. Hier<br />

müssen für gute Ergebnisse alle<br />

Filter ausgeschaltet oder auf minimal<br />

gesetzt werden um Fehler<br />

durch Nachhinken der Anzeige zu<br />

minimieren. Das Auslesen der<br />

Daten durch den Rechner erfolgt<br />

über eine Schnittstelle. Sinnvoll<br />

ist eine serielle Schnittstelle die<br />

9600 Baud erreichen sollte. Wichtig<br />

ist auch, dass die Waage in gleichen<br />

zeitlichen Intervallen ihre<br />

Werte an den Rechner meldet.<br />

Optimale wäre also eine Waage<br />

mit 4 bis 8 kg Tragkraft, 0,01 g<br />

Auflösung <strong>und</strong> einer Schnittstelle<br />

an der der Gewichtswert mit 10 Hz<br />

ansteht ohne dass die Waage mit<br />

Steuerkommandos abgefragt werden<br />

muss.<br />

Da die Waage einen seriellen<br />

Anschluss hat kann der Gewichtswert<br />

einfach darüber ausgelesen<br />

werden. Eine gute, sehr preisgünstige<br />

Software für die Datenerfassung<br />

ist für r<strong>und</strong> 30 Euro<br />

erhältlich von MultiMES unter<br />

http://www.multimes.de/ <strong>und</strong> kann<br />

als Shareware bis zu 30 Tage getestet<br />

werden. Das Einlesen erfolgt<br />

mit wählbarer Geschwindigkeit.<br />

Übliche Rechner haben keinerlei<br />

Geschwindigkeitsprobleme bei der<br />

Datenerfassung mit den hier vorgestellten<br />

Geschwindigkeiten.<br />

Der <strong>Filtra</strong>tionsdruck wird bei<br />

der beschriebenen Nutsche mittels<br />

Pressgas erzeugt. Dafür ist ein<br />

kleiner Druckminderer erforderlich.<br />

Hier sollte ebenfalls auf eine<br />

gute Regelgeschwindigkeit geachtet<br />

werden um schleichenden Druckanstieg<br />

innerhalb des Filters zu<br />

vermeiden – was sich auf die Messgenauigkeit<br />

auswirkt aber nur<br />

schwer erkennbar ist.<br />

Weitere Versuchsausrüstung ist<br />

die übliche Laborausstattung wie<br />

sie z.B. auf der bereits genannten<br />

Internetseite FiTest unter „Platzbedarf<br />

<strong>und</strong> Ausrüstung“ aufgelistet ist.<br />

Versuche<br />

Nun kann ein Filterversuch durchgeführt<br />

werden. Die Suspension<br />

wird bereitgestellt <strong>und</strong> genau abgemessen.<br />

Nach dem Einfüllen der<br />

Suspension <strong>und</strong> Verschließen des<br />

Filter wird die Messung gestartet.<br />

Eine gewisse Schwierigkeit besteht<br />

darin den Anfangszeitpunkt<br />

der <strong>Filtra</strong>tion zu erkennen. Es ist<br />

daher sinnvoll die Datenerfassung<br />

zu starten bevor Druck auf das<br />

Filter aufgegeben wird. Die Verzögerung<br />

bis zum tatsächlichen<br />

Anfall von <strong>Filtra</strong>t beträgt dann<br />

wenige Sek<strong>und</strong>en <strong>und</strong> lässt sich<br />

bei der Auswertung – z.B. in einer<br />

Tabellenkalkulation – einfach als<br />

Theorie<br />

Konstante abziehen. Das Ende der<br />

<strong>Filtra</strong>tion ist sicher zu erkennen.<br />

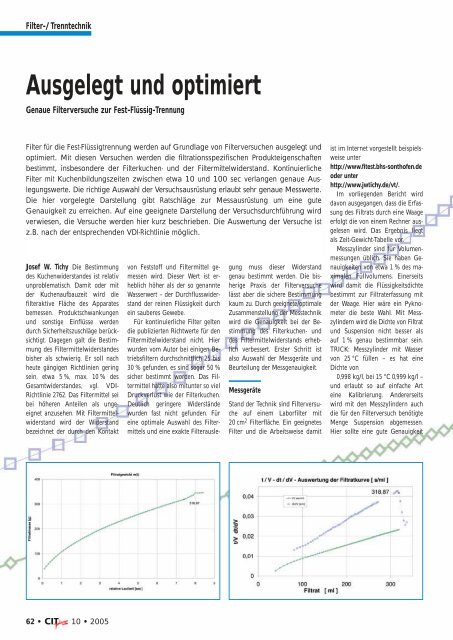

Das Ergebnis der Messung ist<br />

die bereits genannte Liste mit den<br />

Messwerten für das <strong>Filtra</strong>tgewicht<br />

<strong>und</strong> die dazugehörige Messzeit.<br />

Die Übertragung in eine Tabellenkalkulation<br />

erlaubt eine passende<br />

Darstellung der Filterkurve, siehe<br />

Bild 1. Hier ist eine sehr schnelle<br />

<strong>Filtra</strong>tion dargestellt bei der ein<br />

Filterkuchen mit 12 mm Dicke<br />

in knapp 10 Sek<strong>und</strong>en anfiltriert<br />

wird. Bei dieser <strong>Filtra</strong>tionsgeschwindigkeit<br />

wird eine Messung<br />

mit Stoppuhr nur sehr geringe<br />

Genauigkeit der verlangten <strong>Filtra</strong>tionsparameter<br />

ergeben.<br />

Im Bild 1 ist ein Punkt hervorgehoben:<br />

318,87. Er bezeichnet die<br />

<strong>Filtra</strong>tmenge die gegen Ende der<br />

vorgestellten Messung angefallen<br />

ist. In Bild 2 ist die weitere Auswertung<br />

entsprechend der heute<br />

üblichen Kurvenauftragung (siehe<br />

Kasten) dargestellt.<br />

Aus der – unteren – Kurve mit<br />

der t/V – V – Auftragung kann<br />

der Filterkuchenwiderstand einfach<br />

ausgerechnet werden. Die zusätzliche<br />

Darstellung der dt/dV – V –<br />

Auftragung zeigt an der Stelle der<br />

eben genannten <strong>Filtra</strong>tmenge von<br />

318,87 g einen drastischen Abfall<br />

der beim Eindringen von Pressgas<br />

Filter-/Trenntechnik<br />

Die Filtertheorie basiert auf hydraulischen Arbeiten von Darcy (1803-1858) der den flächenspezifischen Flüssigkeitsstrom als Funktion des<br />

Differenzdruckes Δp, des hydraulischen Widerstandes R <strong>und</strong> der Viskosität η berechnete.<br />

Δp<br />

q =<br />

R η<br />

Bei der Kuchenfiltration besteht der Widerstand aus dem mit steigender Kuchendicke ansteigenden Kuchenwiderstand <strong>und</strong> dem Filtermittelwiderstand.<br />

Für die <strong>Filtra</strong>tion bei konstantem Druck <strong>und</strong> konstantem Feststoffgehalt im Zulauf hat sich die Darstellung des zeitlichen <strong>Filtra</strong>tanfalls in einem Diagramm<br />

t/V= f(V) durchgesetzt. Unter Berücksichtigung des spezifischen Kuchenwiderstandes rK , der Filterfläche A <strong>und</strong> des Filtermittelwiderstandes RM<br />

erhält man für diesen Fall aufgr<strong>und</strong> von theoretischen Überlegungen die Gleichung<br />

für das <strong>Filtra</strong>tvolumen V. In Diagrammform ist dies eine Gerade mit der Steigung b/2 <strong>und</strong> dem Achsabstand a. Die Steigung b/2 ist proportional dem<br />

Filterkuchenwiderstand <strong>und</strong> der Achsabstand ist proportional dem Filtermittelwiderstand. Beide Werte sind aus diesen Zusammenhängen berechenbar.<br />

in den Kuchen entsteht. Damit ist<br />

gezeigt, dass bei dieser Messdatenerfassung<br />

auch solche Vorgänge<br />

sicher erfasst werden die bei geringeren<br />

Erfassungsfrequenzen nicht<br />

sichtbar werden.<br />

Damit ist vorgestellt, dass neben<br />

dem <strong>Filtra</strong>tionsbeginn auch das<br />

Ende der <strong>Filtra</strong>tion auf Sek<strong>und</strong>enbruchteile<br />

genau erfasst wird.<br />

Diese Genauigkeit schlägt sich bei<br />

der Auswertung in genauen Werten<br />

von Filterkuchen- <strong>und</strong> Filtermittelwiderstand<br />

nieder. Damit ist<br />

die Überwachung von bestehenden<br />

Filtern – oder die Auslegung von<br />

neuen Apparaten – mit guter Genauigkeit<br />

möglich.<br />

Dipl.-Ing. Josef W. Tichy ist Leiter<br />

Forschung <strong>und</strong> Entwicklung im Bereich der<br />

Filtertechnologie bei<br />

BHS - Sonthofen GmbH<br />

Hans-Böckler-Straße 7<br />

87527 Sonthofen<br />

Tel.: 08321/802-371<br />

Fax: 08321/802-320<br />

josef.tichy @ bhs-sonthofen.de<br />

10 • 2005 • 63