Hartmetall- und Diamantwerkzeuge - Carbide Tools

Hartmetall- und Diamantwerkzeuge - Carbide Tools

Hartmetall- und Diamantwerkzeuge - Carbide Tools

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>Hartmetall</strong>- <strong>und</strong> <strong>Diamantwerkzeuge</strong> 3<br />

Einstellen der Betriebsparameter<br />

Zur Ermittlung der Betriebsparameter bieten wir im Internet eine interaktive Drehzahl- <strong>und</strong> Vorschubberechnung an.<br />

Unter www.hartmetallwerkzeuge.de finden Sie unter der Rubrik „Wissenswertes“ die Möglichkeit, sich diese Angaben automatisch<br />

errechnen zu lassen. Ob mit diesen theoretisch errechneten Werten tatsächlich gearbeitet werden kann, hängt jedoch<br />

vom Zusammenspiel einer Vielzahl von Faktoren ab:<br />

n<br />

n<br />

n<br />

n<br />

n<br />

aus welchem Material ist das Werkstück?<br />

Art der Kühlung/Schmierung<br />

Leistung/Maximaldrehzahl der Spindel<br />

minimale/maximale Verfahrgeschwindigkeit der Anlage<br />

Steifigkeit der Anlage.<br />

Angesichts der Vielzahl der möglichen Systemkonfigurationen können die ermittelten Werte nur als Anhaltspunkte dienen.<br />

Es handelt sich dabei um Maximalwerte bei optimalen äußeren Gegebenheiten, für die wir angesichts der zahlreichen<br />

Konfigurationsmöglichkeiten keine Gewähr übernehmen können. Nähern Sie sich daher den angegebenen Werten von der<br />

sicheren Seite, d. h. wählen Sie bei den meisten Materialien zunächst eine kleinere Eintauchgeschwindigkeit, Eintauchtiefe<br />

<strong>und</strong> Vorschub – jedoch behalten Sie die angegebene Drehzahl bei. Während des Fräsens können Sie durch vorsichtige Veränderung<br />

der Parameter den Fräsvorgang weiter optimieren.<br />

Wenn der ermittelte Vorschub schneller ist als Ihr System verfahren kann, dann wählen Sie jeweils als Vorschubgeschwindigkeit<br />

die Maximalgeschwindigkeit Ihrer Anlage statt der ermittelten Geschwindigkeit. Die Spindeldrehzahl sollten Sie dabei<br />

etwas reduzieren.<br />

Die Eintauchtiefe ist abhängig von der Leistung Ihrer Spindel, d. h. nur wenn Ihre Spindel über ausreichende Leistungsreserven<br />

verfügt, dürfen Sie die maximale Eintauchtiefe auch ausnutzen. Im Zweifelsfall gilt: Lieber in mehreren Durchgängen<br />

weniger Material abtragen, als zuviel pro Durchgang. Wenn Sie nicht ganz sicher sind, sollten Sie auch den Vorschub senken.<br />

In Abhängigkeit von der Maschinenkonstruktion gilt folgende Faustregel: bei Leichtbaumaschinen (z. B. vhf CAM 100 bis<br />

2040) sollten Sie den Abtrag verringern, bei schweren Werkzeugmaschinen sollten Sie eher den Vorschub verringern.<br />

Beachten Sie insbesondere bei großen Werkzeugdurchmessern in schwer zerspanbaren (harten) Materialien wie Edelstahl<br />

die Lastanzeige am Spindelumrichter. Sie sollte am besten 80% Last nicht überschreiten. Nähern Sie sich daher der angegebenen<br />

Eintauchtiefe nur schrittweise <strong>und</strong> beobachten Sie dabei immer Ihre Spindellast.<br />

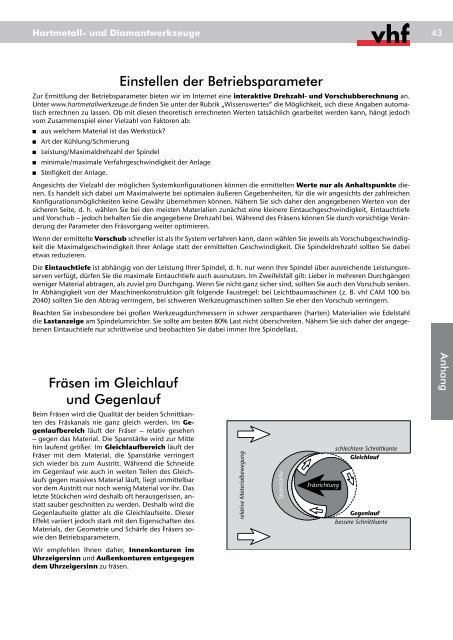

Fräsen im Gleichlauf<br />

<strong>und</strong> Gegenlauf<br />

Beim Fräsen wird die Qualität der beiden Schnittkanten<br />

des Fräskanals nie ganz gleich werden. Im Gegenlaufbereich<br />

läuft der Fräser – relativ gesehen<br />

– gegen das Material. Die Spanstärke wird zur Mitte<br />

hin laufend größer. Im Gleichlaufbereich läuft der<br />

Fräser mit dem Material, die Spanstärke verringert<br />

sich wieder bis zum Austritt. Während die Schneide<br />

im Gegenlauf wie auch in weiten Teilen des Gleichlaufs<br />

gegen massives Material läuft, liegt unmittelbar<br />

vor dem Austritt nur noch wenig Material vor ihr. Das<br />

letzte Stückchen wird deshalb oft herausgerissen, anstatt<br />

sauber geschnitten zu werden. Deshalb wird die<br />

Gegenlaufseite glatter als die Gleichlaufseite. Dieser<br />

Effekt variiert jedoch stark mit den Eigenschaften des<br />

Materials, der Geometrie <strong>und</strong> Schärfe des Fräsers sowie<br />

den Betriebsparametern.<br />

Wir empfehlen Ihnen daher, Innenkonturen im<br />

Uhrzeigersinn <strong>und</strong> Außenkonturen entgegegen<br />

dem Uhrzeigersinn zu fräsen.<br />

Anhang