Galvano Dynamik 1/2008 - Holzapfel Group

Galvano Dynamik 1/2008 - Holzapfel Group

Galvano Dynamik 1/2008 - Holzapfel Group

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

FlexKorr<br />

Wirtschaftliche Zn-Ni-<br />

Beschichtung von Rohrleitungen<br />

Anlage 75<br />

Oberflächenbeschichtung XXL<br />

TransKorr<br />

Transparente Zink-Nickel-<br />

Oberfläche<br />

Nanotechnologie<br />

Interview mit Sabine Sengl<br />

Sinter Surface<br />

Solutions<br />

Neue Möglichkeiten für Sintermetalle<br />

GALVANO<br />

<strong>Dynamik</strong><br />

Ausgabe 1|08

Inhalt Vorwort<br />

FlexKorr<br />

Wirtschaftliche Zn-Ni-Beschichtung von Rohrleitungen 4-5<br />

Anlage 75<br />

Oberflächenbeschichtung XXL 6<br />

TransKorr<br />

Transparente Zink-Nickel-Oberfläche 7<br />

Nanotechnologie<br />

Interview mit Sabine Sengl 8-9<br />

Sinter Surface Solutions<br />

Neue Möglichkeiten für Sintermetalle 10-11<br />

Schon probiert?<br />

Kennen Sie schon unseren neuen Oberflächenratgeber auf unserer<br />

Website www.holzapfel-group.com? Er weist Ihnen schnell und<br />

unkompliziert den Weg zur richtigen Oberfläche für Ihre Werkstoffe<br />

und Anwendungen. Ein paar einfache Klicks zu Einsatzgebiet, Grundwerkstoff<br />

und Anspruch an die neue Oberfläche genügen, und schon<br />

erhalten Sie optimale Lösungsvorschläge – probieren Sie es aus!<br />

Impressum<br />

Herausgeber:<br />

<strong>Holzapfel</strong> <strong>Group</strong><br />

Konzeption & Gestaltung:<br />

Welke Consulting Gruppe, Siegen<br />

Redaktion:<br />

Hans-Ludwig Blaas,<br />

Bianca Blaas,<br />

Sabine Sengl,<br />

Welke Consulting Gruppe, Siegen<br />

Druckerei:<br />

DÖNGES DRUCK + MEDIEN GMBH<br />

Hans-Ludwig Blaas, Geschäftsführer<br />

Sehr geehrte Damen und<br />

Herren,<br />

bei uns bewegt sich so einiges –<br />

das sehen Sie schon am neuen<br />

Layout unserer <strong>Galvano</strong> <strong>Dynamik</strong>.<br />

Und natürlich bezieht sich<br />

das auch auf unsere jüngsten Entwicklungen<br />

und Verfahren. Live<br />

erleben können Sie dies vom 3.<br />

bis 5. Juni auf der O&S in Stuttgart<br />

(Halle 4, Stand B79/4.02).<br />

Hier erwarten wir Sie mit vielen<br />

neuen Ideen und Verfahren rund<br />

um Oberflächenbeschichtungen,<br />

z.B. Zn-Ni FlexKorr (Seite 4-5)<br />

und Zn-Ni TransKorr (Seite 7).<br />

Diese innovativen Technologien<br />

und Verfahren bieten Ihnen die<br />

Basis, um steigenden Beschaf-<br />

fungspreisen zu begegnen. Erst<br />

recht, wenn sie wie bei der <strong>Holzapfel</strong><br />

<strong>Group</strong> mit der Komprimierung<br />

von Produktionsprozessen<br />

einhergehen. Denn die Veredelung<br />

Ihrer Produkte ist nur ein<br />

Teil dessen, was wir als Oberflächenspezialist<br />

für Sie leisten: Wir<br />

sind Ihr Mehrwert-Partner. Wir<br />

montieren, transportieren und<br />

managen Ihre gesamten Baugruppen<br />

mit integrativer Produktionstechnologie.<br />

Wir helfen<br />

Ihnen, effizient zu wirtschaften<br />

und dabei hochwertigste Produktlösungen<br />

zu schaffen. Das<br />

ist das Dienstleistungsplus der<br />

<strong>Holzapfel</strong> <strong>Group</strong>.<br />

Wir kennen die Herausforderungen<br />

der Branche und stellen<br />

uns darauf ein. Günstigere<br />

GALVANO<br />

<strong>Dynamik</strong><br />

Herstellungsverfahren, z.B. für<br />

Sinterprodukte, sind gut – aber<br />

sie sind nur der erste Schritt. Ihr<br />

Potenzial kann erst genutzt werden,<br />

wenn auch die Weiterverarbeitung<br />

der Produkte durch die<br />

Entwicklung innovativer Verfahren<br />

optimiert wird. Dafür sind<br />

wir Ihr Spezialist, etwa mit unseren<br />

Sinter Surface Solutions<br />

(Seite 10-11) zur Imprägnierung<br />

und Beschichtung anspruchsvoller<br />

Sinterprodukte.<br />

Immer einen Schritt voraus – das<br />

ist Ihr Mehrwert Marke <strong>Holzapfel</strong><br />

<strong>Group</strong>.<br />

Herzliche Grüße, Ihr<br />

Hans-Ludwig Blaas

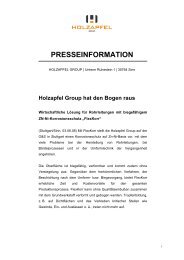

FlexKorr – Wirtschaftliche Zn-Ni-Beschichtung von Rohrleitungen<br />

Auch nach der Beschichtung flexibel<br />

bleiben – die <strong>Holzapfel</strong> <strong>Group</strong> hat den<br />

Bogen raus<br />

FlexKorr ermöglicht wirtschaftliche Zn-Ni-Beschichtung von Rohrleitungen<br />

Sie sollen flexibel und anpassungsfähig<br />

sein. Doch gleichzeitig<br />

müssen sie auch widerstandsfähig<br />

und zuverlässig<br />

sein. Die Rede ist von Rohrleitungen.<br />

Die <strong>Holzapfel</strong> <strong>Group</strong><br />

hat ein Beschichtungsverfahren<br />

entwickelt, das genau diesen<br />

Ansprüchen gerecht wird.<br />

Immer wieder kamen Kunden<br />

mit dem gleichen Problem auf<br />

den Oberflächen-Spezialisten<br />

<strong>Holzapfel</strong> <strong>Group</strong> zu: Nach dem<br />

marktüblichen transparent passivierten<br />

Zink-Nickel-Verfahren<br />

beschichtete Teile lassen sich<br />

nicht bzw. nur unter Beschädigung<br />

der Beschichtung verformen.<br />

So werden bislang<br />

bereits vorgeformte Teile beschichtet,<br />

die aber in den Gestellen<br />

der Beschichtungsanlagen<br />

viel Platz einnehmen und<br />

im Handling sehr aufwändig<br />

sind. Entsprechend kostspielig<br />

fällt die Beschichtung aus.<br />

FlexKorr bietet deutliche<br />

Zeit- und Kostenvorteile<br />

Die <strong>Holzapfel</strong> <strong>Group</strong> hat mit Flex-<br />

Korr einen Korrosionsschutz auf<br />

Zink-Nickel-Basis entwickelt, der<br />

diese Problematik bei der Herstellung<br />

von Rohrleitungen, bei<br />

Bördelprozessen und in der Um-<br />

formtechnik aus der Welt schafft.<br />

Die mit FlexKorr beschichtete<br />

Oberfläche ist biegefähig, verformbar<br />

und kommt zudem ohne<br />

Versiegelung aus. Gegenüber<br />

den herkömmlichen Methoden<br />

bietet das Verfahren erhebliche<br />

Zeit- und Kostenvorteile für den<br />

gesamten Produktionsprozess.<br />

Rohrleitungen und ähnliche Produkte<br />

können im gestreckten Zustand<br />

beschichtet werden, auch<br />

ein Abstopfen der Teile entfällt.<br />

Durch den geringeren Handlingaufwand<br />

sinken die Kosten deutlich.<br />

FlexKorr kann ohne Qualitätseinbußen<br />

zusammen mit<br />

dem Grundwerkstoff verformt<br />

und gebogen werden. Tropfenbildung,<br />

z.B. auf Dichtflächen,<br />

und das Verkleben kritischer<br />

Stellen wie Gewinde, Ein- und<br />

Auslässe o.ä. treten nicht mehr<br />

auf. So ist FlexKorr die Lösung<br />

für sämtliche industrielle Bereiche,<br />

in denen gebogene oder<br />

gebördelte Zn-Ni-beschichtete<br />

Bauteile eingesetzt werden, wie<br />

z.B. in der Automobilindustrie<br />

oder dem Anlagenbau. Neben<br />

Rohrleitungen ist das Verfahren<br />

auch für Befestigungstechnik<br />

wie Hülsen und Bolzen sowie<br />

für Blechteile geeignet.<br />

Erst beschichten, dann biegen – FlexKorr macht‘s möglich!<br />

GALVANO<br />

<strong>Dynamik</strong><br />

4 5

6<br />

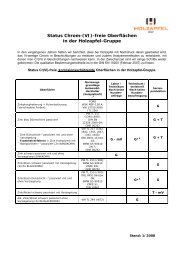

Anlage 75 – Oberflächenbeschichtung XXL TransKorr – Transparente Zink-Nickel-Oberfläche<br />

Einfach edel – auch im großen Stil<br />

<strong>Holzapfel</strong> <strong>Group</strong> setzt Maßstäbe bei ungewöhnlichen Werkzeuggeometrien<br />

Eine Bäderanlage, die es auch<br />

mit ungewöhnlichen Dimensionen<br />

und großen Formaten aufnimmt:<br />

Das bietet <strong>Holzapfel</strong> in<br />

Sinn. Diese <strong>Galvano</strong>-Anlage zur<br />

elektrolytischen Beschichtung im<br />

Gestell ist speziell auf Sonderformate<br />

ausgelegt. Damit kann<br />

<strong>Holzapfel</strong> Teile mit einer Größe<br />

bis zu 2300 x 1900 x 300 mm<br />

und einem Gewicht bis zu<br />

750 kg problemlos beschichten.<br />

„Alle denkbaren Verfahren können<br />

mit unserer Oberflächenbeschichtung<br />

XXL realisiert werden“,<br />

so Michael Kolb, Dekotec<br />

Verkaufsleiter funktionelle und<br />

dekorative Oberflächen. „So<br />

können wir äußerst flexibel auf<br />

An dieser Anlage können Teile mit Abmessungen von bis zu 2300 x 1900 x 300 mm<br />

beschichtet werden.<br />

Kundenanfragen reagieren und<br />

Lösungen für oftmals problematische<br />

Formate und Werkzeuggeometrien<br />

bieten.“ Oberflächenbeschichtungen<br />

aus Zink,<br />

Zink-Nickel, Silber oder Zinn<br />

sind ebenso möglich wie solche<br />

aus Kupfer, Hartchrom oder Chemisch-Nickel.<br />

<strong>Holzapfel</strong> eröffnet<br />

mit der Oberflächenbeschichtung<br />

XXL vielfältige Möglichkeiten, für<br />

Einzelteile genauso wie für Mas-<br />

senartikel: korrosionsschützende<br />

Beschichtungen, dekorative und<br />

funktionelle Veredelungen.<br />

Dabei sorgt die <strong>Holzapfel</strong> Fluid<br />

Flow Technology (FFT) für optimale,<br />

gleichmäßige Schichtstärken<br />

selbst bei komplexen<br />

Teilegeometrien. Gewährleistet<br />

wird die gleichmäßige Schichtdicke<br />

durch eine äußerst effektive<br />

Elektrolyt-Umspülung. So ist<br />

auch das Spektrum an Produkten<br />

breit, die in der Anlage beschichtet<br />

werden können: von Kondensatoren<br />

und Turbinenteilen über<br />

Motoren- und Getriebegehäuse<br />

bis zu Solar- und Windradteilen.<br />

Einen weiteren Vorteil bietet die<br />

Anlagenperipherie, denn hier<br />

werden diverse Möglichkeiten<br />

der Vor- und Weiterbearbeitung<br />

durchgeführt, z.B. Polieren, Imprägnieren,<br />

Nieten oder Konfektionieren.<br />

Heute schon Technologie<br />

von morgen nutzen<br />

futureinside<br />

Die <strong>Holzapfel</strong> <strong>Group</strong> bietet mit<br />

TransKorr ein europaweit einzig-<br />

artiges, hochwertiges Chrom-<br />

VI-freies Verfahren für transparenten<br />

Korrosionsschutz. Es<br />

weist deutliche Vorteile gegenüber<br />

anderen Methoden auf. Mit<br />

TransKorr behandelte Gestellware<br />

muss beispielsweise nicht zusätzlich<br />

versiegelt werden. Das<br />

bringt zum einen Sicherheit, denn<br />

Tropfenbildung auf Dichtflächen<br />

wird vermieden und Passmaße<br />

werden sicher eingehalten. Zum<br />

anderen sinkt der Handlingsaufwand.<br />

Gleichzeitig werden<br />

die aktuell geforderten Normen<br />

aus dem Automobilbereich deutlich<br />

übertroffen. Denn TransKorr<br />

Beschichtetes TransKorr-Teil nach 720 h im Salzsprühtest.<br />

erweist sich als äußerst widerstandsfähiger<br />

Korrosionsschutz:<br />

Im Salznebelsprühtest halten<br />

die mit TransKorr geschützten<br />

Werkstücke mehr als doppelt so<br />

lange stand wie nach DIN EN<br />

ISO 9227 gefordert. Über 480<br />

Stunden und länger ist TransKorr<br />

nachweislich weißrostbeständig.<br />

Im Vergleich: Die VW-Norm<br />

r643 fordert lediglich 240 Stunden<br />

Weißrostbeständigkeit. Eine<br />

Kontaktkorrosion mit Aluminium<br />

ist mit TransKorr ebenfalls ausgeschlossen.<br />

Ein weiteres deutliches<br />

Plus, vor allen Dingen für<br />

den Fahrzeugbau.<br />

Auch zur Weiterverarbeitung sind<br />

Teile, die mit der speziellen Zink-<br />

GALVANO<br />

<strong>Dynamik</strong><br />

Die transparente Zink-Nickel-Oberfläche TransKorr der <strong>Holzapfel</strong> <strong>Group</strong><br />

Nickel-Oberfläche der <strong>Holzapfel</strong><br />

<strong>Group</strong> versehen sind, bestens<br />

geeignet. TransKorr gewährleistet<br />

eine hohe Haftbeständigkeit,<br />

so dass auch anschließende<br />

Lackierungen (KTL- oder Pulver-<br />

beschichtungen) problemlos<br />

möglich sind. Das ausgezeichnete<br />

Thermoschockverhalten<br />

von TransKorr sorgt zudem dafür,<br />

dass Abplatzer oder andere<br />

Beschädigungen der Oberfläche<br />

endgültig der Vergangenheit angehören<br />

werden.<br />

Und mit TransKorr denken Sie<br />

noch weiter in die Zukunft:<br />

Das Verfahren ist bereits heute<br />

kobaltfrei und schützt somit<br />

Umwelt und Gesundheit.<br />

Ohne TransKorr-Beschichtung nach 720 h im Salzsprühtest.<br />

7

Nanotechnologie – Interview mit Sabine Sengl<br />

Mit Nanotechnologie auf dem<br />

Weg in die Zukunft<br />

Nanopartikel bieten in der Oberflächenbeschichtung neue Möglichkeiten – die<br />

<strong>Holzapfel</strong> <strong>Group</strong> hat sich schon früh als einer der Vorreiter in diesem Bereich etabliert<br />

Nanotechnologie ist in aller<br />

Munde – im wahrsten Sinn des<br />

Wortes, wenn wir daran denken,<br />

dass es selbst Zahnpasta<br />

gibt, in der Nanopartikel enthalten<br />

sind. <strong>Galvano</strong> <strong>Dynamik</strong><br />

ging im Gespräch mit Sabine<br />

Sengl, Vertriebsleitung und Unternehmensentwicklung<br />

bei der<br />

<strong>Holzapfel</strong> <strong>Group</strong>, der Frage auf<br />

den Grund, was das Besondere<br />

an Nanotechnologie ist und<br />

worin ihre Chancen bestehen.<br />

Sabine Sengl<br />

<strong>Galvano</strong> <strong>Dynamik</strong>: Was versteht<br />

man genau unter dem Begriff<br />

Nanotechnologie?<br />

Sabine Sengl: Die Vorsilbe Nano<br />

leitet sich von dem altgriechischen<br />

„nanos“ ab, das so viel<br />

bedeutet wie „Zwerg“. Das rührt<br />

daher, dass die Teilchen, mit denen<br />

wir es in der Nanotechnologie<br />

zu tun haben, sehr klein sind:<br />

Ein Nanometer ist ein Milliardstel<br />

Meter. Ein häufig bemühter, aber<br />

sehr treffender Vergleich zeigt,<br />

wie klein das ist: Ein Nanometer<br />

verhält sich zu einem Meter<br />

so wie der Durchmesser einer<br />

Haselnuss zu der des Erdballs.<br />

Technisch spricht man von Nano-<br />

technologie bei Prozessen der<br />

Untersuchung, Herstellung und<br />

Anwendung von Materialien,<br />

Strukturen und Oberflächen, die<br />

kleiner sind als 100 nm.<br />

<strong>Galvano</strong> <strong>Dynamik</strong>: Aus welchen<br />

Bereichen kennt man Nanotechnologie?<br />

Sabine Sengl: Obwohl die wenigsten<br />

es wissen, ist Nanotechnolgie<br />

aus vielen Bereichen<br />

nicht mehr wegzudenken. Sie ist<br />

in Computern, Handys oder<br />

Lasern enthalten. Brillengläser<br />

gewähren dank Nanotechnologie<br />

einen klaren Blick ohne<br />

Kratzer, und Autofahrer freuen<br />

sich über glänzende Karosserien<br />

auch noch nach vielen Waschstraßenbesuchen.<br />

<strong>Galvano</strong> <strong>Dynamik</strong>: Was ist das<br />

Besondere an der Nanotechnologie?<br />

Sabine Sengl: Stoffe haben im<br />

Nanometer-Maßstab ganz andere<br />

Eigenschaften. Das liegt vor<br />

allem daran, dass die Gesamtoberfläche<br />

bei winzigen Partikelgrößen<br />

deutlich zunimmt.<br />

So können sich völlig neue<br />

Materialeigenschaften ergeben:<br />

Schmelzpunkte liegen bei Nanopartikeln<br />

niedriger und auch die<br />

mechanischen, elektronischen<br />

und magnetischen Eigenschaften<br />

ändern sich in Abhängigkeit von<br />

der Partikelgröße.<br />

<strong>Galvano</strong> <strong>Dynamik</strong>: Welche Chancen<br />

bietet die Nanotechnologie,<br />

gerade in der Oberflächenveredelung?<br />

Sabine Sengl: Die Oberflächen<br />

lassen sich mit völlig neuen<br />

Eigenschaften belegen, was zu<br />

einer Vielzahl an Möglichkeiten<br />

führt. Bei kratzfesten Lacken<br />

etwa können mit Hilfe der Nanotechnologie<br />

sehr stabile Verbindungen<br />

mit anderen Stoffen,<br />

etwa dem Untergrund, erzeugt<br />

werden. Das führt zur besseren<br />

Haftung. Auch schnellere Abscheideprozesse<br />

während der<br />

Beschichtung sind denkbar, z.B.<br />

durch Schmelzpunkterniedrigung<br />

oder veränderte Oberflächenspanungen.<br />

Besonders<br />

strukturierte Oberflächen mit<br />

unterschiedlichen funktionellen<br />

Eigenschaften, wie etwa Anti-<br />

Fingerabdruck-Effekten, bieten<br />

ebenfalls neue Möglichkeiten.<br />

Diese veränderten Beschichtungssysteme<br />

können positive<br />

Effekte wie Zeit- und Kostenersparnis<br />

mit sich bringen.<br />

<strong>Galvano</strong> <strong>Dynamik</strong>: Die <strong>Holzapfel</strong><br />

<strong>Group</strong> war als Experte zum Thema<br />

Nanotechnologie schon häufiger<br />

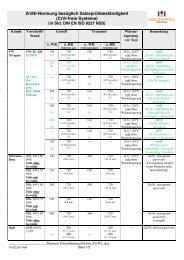

Cr 3+ -reiche Schicht<br />

Wird die Zinkschicht durch eine Beschädigung freigelegt, wandern die Nanopartikel auf Siliziumbasis<br />

(SiO 2 -Partikel) zur Schadstelle und decken diese ab. Durch diese Selbstheilung der<br />

Oberfläche wird der Korrosionsschutz aufrecht erhalten.<br />

Effekt: Sie sorgen für die „Selbstheilung“<br />

der Oberfläche. Dies<br />

war vorher nur mit toxischen,<br />

ChromVI-haltigen Chromatierungen<br />

möglich. Deren Verwendung<br />

ist aber nach der EU-Altautoverordnung<br />

aufgrund der<br />

Gesundheits- und Umweltgefahren<br />

von Cr(VI) seit 2007 nicht<br />

mehr gestattet. Viele der erdachten<br />

Ersatzverfahren enthielten<br />

dann kein Cr(VI) mehr, aber<br />

ihnen fehlte auch der Selbstheilungseffekt,<br />

der ein wichtiger<br />

Faktor für die Korrosionsbeständigkeit<br />

ist. Die <strong>Holzapfel</strong> <strong>Group</strong><br />

hat mit NanoKorr eines der ersten<br />

Verfahren angeboten, das<br />

auch ohne Cr(VI) eine Beschichtung<br />

mit Selbstheilungseffekt<br />

GALVANO<br />

<strong>Dynamik</strong><br />

erzeugt. Die so beschichteten<br />

Teile halten den Belastungen bei<br />

Transport und Lagerung deutlich<br />

besser stand, denn der Selbstheilungsprozess<br />

hilft, entstehende<br />

Beschädigungen auszugleichen.<br />

Entsprechend sind die mit Nano-<br />

Korr erreichten Korrosionswerte<br />

so gut oder vielmehr sogar besser<br />

als bei den früher verwendeten<br />

Cr(VI)-haltigen Oberflächenbeschichtungen.<br />

Die Güte des<br />

Korrosionsschutzes zeigt sich in<br />

den Sprühnebeltests. NanoKorr<br />

ist nachweislich über 360 Stunden<br />

weißrostbeständig und über<br />

720 Stunden rotrostbeständig.<br />

<strong>Galvano</strong> <strong>Dynamik</strong>: Welche Vorteile<br />

erwarten Sie sich von der<br />

Nanotechnologie für die Zukunft?<br />

Sabine Sengl: Mit Hilfe der Nanotechnologie<br />

können wir aussichtsreiche<br />

neue Entwicklungen<br />

für unsere Kunden angehen.<br />

Dabei helfen uns auch unsere<br />

Kontakte aus den Expertenforen.<br />

Denn hier haben wir vielversprechende<br />

Verbindungen zu Instituten,<br />

Forschungseinrichtungen,<br />

Verfahrenslieferanten und Rohstoffproduzenten<br />

geknüpft.<br />

8 9<br />

Zink<br />

Stahl<br />

Schadstelle nanoskaliges SiO 2<br />

gefragt. So hat sich das Unternehmen<br />

an einigen Experten-Foren<br />

beteiligt, etwa am 5. Hessischen<br />

Automobil Zulieferer Tag 2005<br />

oder an dem 4. Nanotechnologieforum<br />

Hessen 2007. Dort<br />

haben Sie sich an Diskussionen<br />

wie „Integration von Nanotech<br />

in den Produktionsprozess“ beteiligt.<br />

Wie kam es dazu?<br />

Sabine Sengl: Die <strong>Holzapfel</strong><br />

<strong>Group</strong> hat sich schon früh im<br />

Bereich der Nanotechnologie<br />

engagiert und vor allem den<br />

Schritt hin zur Einbindung der<br />

Technologie in die Produktion<br />

vollzogen. Als das Land Hessen<br />

interessante neue Lösungen in<br />

diesem Bereich gesucht hat, die<br />

auch schon umgesetzt und technisch<br />

verwertet werden, ist man<br />

daher auf uns zugekommen.<br />

<strong>Galvano</strong> <strong>Dynamik</strong>: Welche Entwicklung<br />

aus Ihrem Hause hat<br />

denn die Aufmerksamkeit der<br />

Hessen-Nanotech Aktionslinie<br />

erregt?<br />

Sabine Sengl: Unsere Dickschichtpassivierung<br />

NanoKorr.<br />

NanoKorr ist auf ChromIII-Basis<br />

für Zink- oder Zink-Nickel-<br />

Beschichtungen aufgebaut und<br />

enthält nanoskalige Partikel auf<br />

Silizium-Basis. Die Partikel, die<br />

sich in die Oberfläche einlagern,<br />

haben einen ganz besonderen<br />

Cr 3+ -reiche Schicht<br />

Zink<br />

Stahl

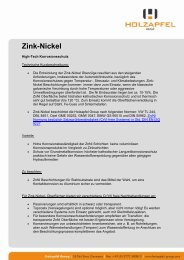

Sinter Surface Solutions – neue Möglichkeiten für Sintermetalle<br />

Schön, wenn jemand es komplett macht…<br />

<strong>Holzapfel</strong> <strong>Group</strong> Sinter Surface Solutions eröffnen neue Möglichkeiten für Sintermetalle<br />

Die <strong>Holzapfel</strong> <strong>Group</strong>, der Mehrwert-Spezialist<br />

für Oberflächenveredelung,<br />

bietet mit Sinter<br />

Surface Solutions eine innovative<br />

Komplettlösung für anspruchsvolle<br />

Sinterprodukte.<br />

Imprägnierung und Beschichtung<br />

unmittelbar aus einer<br />

Hand<br />

Sinter Surface Solutions wurde<br />

von der <strong>Holzapfel</strong> <strong>Group</strong> speziell<br />

für Sinterprodukte entwickelt,<br />

wie sie z.B. in der Automobil-<br />

Michael Immel<br />

zulieferindustrie eingesetzt werden.<br />

Das Verfahren ist das erste<br />

in Europa, das Imprägnierung<br />

und Beschichtung vereint. Michael<br />

Immel, Technischer Leiter<br />

der HMV (ein Unternehmen der<br />

<strong>Holzapfel</strong> <strong>Group</strong>), über die Vorteile<br />

der Entwicklung: „Wir blicken<br />

auf langjährige Erfahrung<br />

sowohl im Automotive-Bereich<br />

als auch auf dem Gebiet der Imprägnierung<br />

zurück. So haben<br />

wir ein technisch überzeugendes<br />

und gleichzeitig sicheres Verfahren<br />

entwickelt, das den sehr<br />

hohen Qualitätsstandards der<br />

Automobilindustrie entspricht.“<br />

Die Kombination von Imprägnierung<br />

und Beschichtung an<br />

einem Standort bietet einen<br />

enormen Zeit- und Kostenvorteil,<br />

weil die Logistik zwischen beiden<br />

Arbeitsschritten entfällt. Bisher<br />

musste man Imprägnierung und<br />

Beschichtung in der Regel von<br />

unterschiedlichen Unternehmen<br />

vornehmen lassen. Gleichzeitig<br />

bringt es mehr Prozess-Sicherheit,<br />

wenn beide Vorgänge aus<br />

einer Hand erfolgen. Denn so<br />

wird die Imprägnierung optimal<br />

auf das Sinterwerkstück und seine<br />

Legierungszusammensetzung<br />

abgestimmt. Zudem hat der<br />

Kunde bei den Sinter Surface<br />

Solutions für alle Fragen rund um<br />

Imprägnierung und Beschichtung<br />

nur einen Ansprechpartner.<br />

Geeignet ist das Verfahren<br />

für nahezu alle Legierungen auf<br />

Basis von Eisenwerkstoffen und<br />

NE-Werkstoffen. Das Verfahren<br />

wird jeweils individuell an die<br />

Kunden- und anderen Anforderungen<br />

angepasst.<br />

Bleed Out ist mit Sinter Surface<br />

Solutions kein Thema mehr<br />

„Das so genannte Bleed Out,<br />

also das Austreten von Flüssigkeiten<br />

nach der abgeschlossenen<br />

Oberflächenbeschichtung, gehört<br />

mit unserem neuen Verfahren<br />

endgültig der Vergangenheit<br />

an“, hebt Michael Immel einen<br />

weiteren Vorteil des <strong>Holzapfel</strong><br />

<strong>Group</strong>-Verfahrens hervor. Herkömmliche<br />

Imprägniersysteme<br />

sind üblicherweise speziell auf<br />

die Abdichtung von Gussteilen<br />

zugeschnitten und geben hier<br />

wenig Sicherheit. Zusätzlich bietet<br />

die Imprägnierung mit Sinter<br />

Surface Solutions aber auch<br />

ein Plus für nachfolgende mechanische<br />

Bearbeitungsschritte.<br />

Denn durch die gleichmäßig<br />

imprägnierte Werkstückstruktur<br />

werden deutlich verlängerte Werkzeugstandzeiten,<br />

z.B. bei spanender<br />

Bearbeitung, erzielt.<br />

Die Imprägnierung von Sinterwerkstücken<br />

vor einer Oberflächenbeschichtung<br />

ist unerlässlich,<br />

so Michael Immel: „Ein<br />

Werkstück aus Sintermetall ist<br />

wie ein Schwamm und nimmt<br />

während des Beschichtungsprozesses<br />

beträchtliche Mengen an<br />

Flüssigkeit auf. Diese Flüssigkeit<br />

führt dann zeitverzögert zum so<br />

genannten „Bleed Out“ in Form<br />

von Aussalzungen und Korrosion<br />

auf der Oberfläche. Eine<br />

Beschichtung ist erst dann möglich,<br />

wenn die oberflächennahen<br />

Porenlagen vollständig mit<br />

Imprägniermaterial abgedichtet<br />

sind.“ Sinter Surface Solutions<br />

löst diese Aufgabe mit einem<br />

speziell auf die Bedürfnisse der<br />

Sintermetalle zugeschnittenen<br />

Imprägniermittel. Nach der Imprägnierung<br />

erfolgt dann eine<br />

auf das Bauteil und Imprägnierung<br />

abgestimmte Beschichtung.<br />

Viele Möglichkeiten der<br />

Weiterbehandlung<br />

Sintermetallteile werden nach<br />

dem abgeschlossenen Sinterprozess<br />

und vor der weiteren<br />

Bearbeitung imprägniert. Bei<br />

den Sinter Surface Solutions der<br />

<strong>Holzapfel</strong> <strong>Group</strong> wird die Imprägnierung<br />

mit einem speziellen<br />

Kunstharz vorgenommen,<br />

das chemisch hoch beständig ist<br />

und zugleich in der Lage ist, die<br />

in den Bauteilen vorhandenen<br />

Kapillaren druckdicht zu verschließen.<br />

Im Anschluss ist das Werkstück<br />

bereit für weitere Behandlungsschritte<br />

wie eine mechanische<br />

Bearbeitung oder eine Beschichtung<br />

der Oberfläche. So sind<br />

nach der Imprägnierung korrosionsschützendeOberflächenbeschichtungen<br />

wie Zink oder Zink-<br />

Legierungssysteme möglich, aber<br />

auch dekorative Oberflächen wie<br />

z.B. Kupfer-Nickel-Chrom und<br />

andere Veredelungen können<br />

realisiert werden. Die <strong>Holzapfel</strong><br />

<strong>Group</strong> bietet den Kunden zudem<br />

weitere Oberflächenbehandlungen<br />

wie z.B. Gleitschleifen,<br />

Wärmebehandlungen oder Versiegelungen<br />

an. „Als Spezialist<br />

GALVANO<br />

<strong>Dynamik</strong><br />

für Oberflächenveredelung<br />

können wir natürlich auch auf<br />

weitergehende, spezielle Ansprüche<br />

an die Oberfläche eingehen<br />

und mit dem Kunden gemeinsam<br />

individuelle Lösungen<br />

entwickeln“, ergänzt Michael<br />

Immel die Bandbreite der Möglichkeiten.<br />

10 11

HOLZAPFEL Metallveredelung GmbH<br />

Unterm Ruhestein 1 | D-35764 Sinn<br />

Fon +49 (0) 27 72 . 50 08-0 | Fax +49 (0) 27 72 . 50 08-55<br />

DEKOTEC Dekorative <strong>Galvano</strong>- und Oberflächentechnik GmbH<br />

Unterm Ruhestein 3 | D-35764 Sinn<br />

Fon +49 (0) 27 72 . 50 08-0 | Fax +49 (0) 27 72 . 50 08-77<br />

HMV Herborner Metallveredelung GmbH<br />

Gewenn 31 | 35745 D-Herborn-Seelbach<br />

Fon +49 (0) 27 72 . 6 03-0 | Fax +49 (0) 27 72 . 6 03-55<br />

TESGAL <strong>Holzapfel</strong>, s.r.o.<br />

Staničná 502 | 952 01 Vráble, Slovakia<br />

Fon +421 (0) 37 . 7 83 27 71 | Fax +421 (0) 37 . 7 83 26 74<br />

info@holzapfel-group.com | www.holzapfel-group.com<br />

Konzeption & Gestaltung: Welke Consulting Gruppe, Siegen