Polarstation: Princess Elisabeth - Mikado

Polarstation: Princess Elisabeth - Mikado

Polarstation: Princess Elisabeth - Mikado

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

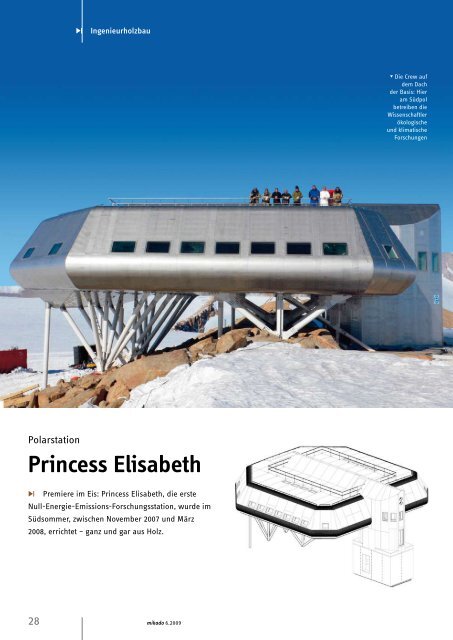

Ingenieurholzbau<br />

<strong>Polarstation</strong><br />

<strong>Princess</strong> <strong>Elisabeth</strong><br />

Premiere im Eis: <strong>Princess</strong> <strong>Elisabeth</strong>, die erste<br />

Null-Energie-Emissions-Forschungsstation, wurde im<br />

Südsommer, zwischen November 2007 und März<br />

2008, errichtet – ganz und gar aus Holz.<br />

28 mikado 6.2009<br />

▾ Die Crew auf<br />

dem Dach<br />

der Basis: Hier<br />

am Südpol<br />

betreiben die<br />

Wissenschaftler<br />

ökologische<br />

und klimatische<br />

Forschungen

Ingenieurholzbau<br />

Konnte nicht schlafen. Zu aufgeregt.<br />

Bis in die Nacht hinein<br />

haben wir noch geputzt und gewienert.<br />

Die <strong>Princess</strong> <strong>Elisabeth</strong> soll blitzen,<br />

wenn die VIPs morgen anreisen,<br />

um unsere <strong>Polarstation</strong> offiziell<br />

zu eröffnen.“ Nicht nur für die Wissenschaftler,<br />

die seit Anfang dieses<br />

Jahres in der Null-Energie-Emissions-Forschungsstation<br />

in der Antarktis<br />

wohnen und forschen – und<br />

ihre Mitmenschen über Blogs an ihren<br />

Erlebnissen in der Eiswüste teilnehmen<br />

lassen –, war der 15. Februar<br />

2009 ein besonderer Tag. Auch die<br />

restliche Welt horchte auf: An diesem<br />

Termin wurde die erste Solarbasis in<br />

der Antarktis eingeweiht, die vollständig<br />

mit erneuerbaren Energien<br />

betrieben wird. Sozusagen ein gebauter<br />

Beweis dafür, dass die Herstellung<br />

von Solar- und Windenergie<br />

auch im eisigen Klima der Pole<br />

möglich ist.<br />

Gewappnet gegen alle Extreme<br />

Ein Vierteljahrhundert lang wird die<br />

futuristische Wohn- und Forschungskapsel<br />

Sommersitz von bis zu 20<br />

Wissenschaftlern sein. Jedes Jahr von<br />

November bis März werden Expertinnen<br />

und Experten aus aller Welt<br />

sie als Basis nutzen, um ihre ökologischen<br />

und klimatischen Untersuchungen<br />

voranzutreiben. Voraussetzung<br />

für das Überleben der Crew<br />

mitten in der Eiswüste ist unter anderem<br />

das zukunftsweisende Energieerzeugungskonzept<br />

der Station. Voraussetzung<br />

ist aber auch die Station<br />

selbst, ein futuristischer Holzbau, der<br />

dank ausgeklügelter Bau- und Materialtechnik<br />

den extremen Unbilden<br />

der Antarktis standhält.<br />

Selbst im Sommer übersteigen die<br />

Temperaturen die Null-Grad-Grenze<br />

nur selten. Im Winter fällt das Thermometer<br />

bisweilen auf –50 Grad Celsius.<br />

Das Jahresmittel liegt bei –20<br />

Grad Celsius. Wenn allerdings die<br />

Sonne an klaren Tagen auf die metallische<br />

Außenhaut der <strong>Princess</strong> <strong>Elisabeth</strong><br />

brennt, werden dort im Extremfall<br />

+50 Grad Celsius gemessen.<br />

Arktische Winde stürmen mit Geschwindigkeiten<br />

von bis zu 125 km/h<br />

auf das Bauwerk ein, Böenspitzen<br />

▸ Selbst im<br />

Sommer<br />

übersteigen am<br />

Südpol die<br />

Temperaturen die<br />

0-°C-Grenze<br />

nur selten. Das<br />

Jahresmittel<br />

liegt bei –20 °C<br />

▸ Das Traggerippe<br />

der Wohnund<br />

Arbeitskapsel<br />

bestehen aus<br />

Schichtholzfachwerkträgern<br />

aus Tannen- und<br />

Fichtenholz<br />

Auch Stahl spielt<br />

▸<br />

eine tragende<br />

Rolle:<br />

34 Stahlstützen<br />

verankern<br />

den Holzskelettbau<br />

im Fels<br />

www.mikado-online.de 29

Ingenieurholzbau<br />

erreichen sogar über 300 km/h, die<br />

daraus resultierenden Sogkräfte 20<br />

kN/m². Und wenn die mit Eiskristallen<br />

geschwängerte Luft in solch einem<br />

Tempo auf die Edelstahlhülle<br />

prallt, droht ein Abrieb, der größer<br />

ist als bei einem Sandsturm.<br />

Als daher die belgische Regierung<br />

die von Alain Hubert und den<br />

Professoren André Berger (UCL)<br />

und Hugo Decleir (VUV) gegründete<br />

International Polar Foundation<br />

(IPF) mit dem Bau einer neuen Forschungsstation<br />

beauftragte, hatten<br />

alle zunächst ein bewährtes Modell<br />

im Sinn: einen Stahlbau. Schließlich<br />

basieren sämtliche bisher errichteten<br />

<strong>Polarstation</strong>en auf diesem<br />

Schnitt<br />

30 mikado 6.2009<br />

Konstruktionskonzept. Doch in diesem<br />

Fall führte die gängige Konstruktionsidee<br />

in eine Sackgasse, da es<br />

extrem schwierig ist, einen Stahlskelettbau<br />

ohne Wärmebrücken zu realisieren.<br />

Genau das aber war eine der<br />

wichtigsten Voraussetzungen eines<br />

Null-Energie-Bauwerks.<br />

Daraufhin schlug Architekt Philippe<br />

Samyn eine Holzkonstruktion<br />

vor und brachte die Hauptprotagonisten<br />

des Projekts, Alain Hubert und<br />

Johan Berte, mit dem auf Holzbau,<br />

Dach- und Innenausbau spezialisierten<br />

Generalunternehmer Prefalux<br />

SA zusammen. Zusammen mit Hermann<br />

Blumer vom Schweizer Ingenieurbüro<br />

Création Holz entwickelte<br />

Generalprobe<br />

▴<br />

bestanden:<br />

Funktionsgerecht<br />

und standfest<br />

muss die Polar-<br />

station sein<br />

die in Luxemburg ansässige Gesellschaft<br />

für den schlüsselfertigen Roh-<br />

und Ausbau der Forschungskapsel<br />

ein Konzept, das auf einem Holzskelett<br />

mit einer hölzernen Außenhaut<br />

basiert.<br />

Funktionsgerecht, standfest, bauphysikalisch<br />

sowohl an die Extrembedingungen<br />

der Antarktis als auch<br />

an die klimatischen Bedürfnisse der<br />

darin lebenden Menschen angepasst<br />

und darüber hinaus noch schön anzusehen:<br />

Die Nutzungsanforderungen<br />

an die 700 m² Nutzfläche umfassende<br />

<strong>Princess</strong> <strong>Elisabeth</strong> füllten eine<br />

lange Liste. Weil die vorgefertigten<br />

Elemente der Station per Schiff und<br />

mit Schlitten an den Zielort transportiert<br />

wurden, musste die Konstruktion<br />

auch transport- und montagetechnische<br />

Gründe berücksichtigten. Die<br />

Einzelteile durften nicht zu schwer<br />

sein und nicht zu breit respektive zu<br />

lang, damit sie in den nur 20 Fuß<br />

langen Transportcontainern Platz<br />

fanden. Zudem musste der unproblematische<br />

Aufbau am Zielort gewährleistet<br />

sein. Und nicht zuletzt<br />

galt es auch noch einen begrenzten<br />

Kostenrahmen von 6,4 Mio. Euro einzuhalten.<br />

Holzbau mit Raffinesse<br />

Stahl spielt bei dem letztlich gewählten<br />

Konzept der <strong>Princess</strong> <strong>Elisabeth</strong><br />

nur noch eine untergeordnete<br />

Rolle, allerdings eine tragende:<br />

Blechformteile verankern den Holzskelettbau<br />

sicher mit dem tragenden<br />

Fundament der Station: 34 im<br />

Fels verankerten Stahlstützen. Das

Ingenieurholzbau<br />

Traggerippe der eigentlichen Wohn-<br />

und Arbeitskapsel formen hingegen<br />

verleimte Schichtholzfachwerkträger<br />

aus Tannen-/Fichtenholz. Die sich in<br />

den Gebäudeachsen kreuzenden Balken<br />

und Bögen verleihen dem Bauwerk<br />

seine dreidimensionale Struktur.<br />

Sämtliche Pfosten und Balken<br />

sind mit Hilfe von Holz-Metallverbindungen<br />

(BSB-System) respektive<br />

Stabdübeln mit innen liegenden<br />

Stahlblechen, eingeleimten Gewindestangen<br />

und traditionellen Verschraubungen<br />

miteinander verbunden,<br />

sodass die <strong>Polarstation</strong> schnell<br />

montiert, demontiert und wieder aufgebaut<br />

werden kann.<br />

Die Dachhaut der <strong>Princess</strong> <strong>Elisabeth</strong><br />

garantiert Schutz gegen Pulverschnee<br />

und Wind. Sie ist darüber<br />

hinaus luft- und dank Dampfsperre<br />

dampfdicht sowie mit einer Dachstütze<br />

aus Edelstahl ausgestattet.<br />

Um der Station genügend Lebensraum<br />

zu sichern, durfte die Rumpfdicke<br />

der vorgefertigten Dachelemente<br />

maximal 55 cm betragen. Der U-Wert<br />

musste laut Berechnung 0,05 W/m²<br />

betragen. Weil herkömmliche Isolierstoffe<br />

wie Mineralwolle oder Holzfaser<br />

den erforderlichen Dämmwert jedoch<br />

nur mit einer außergewöhnlich<br />

dicken Materialstärke erreicht hätten,<br />

fiel die Wahl auf ein von Swisspor<br />

produziertes grafithaltiges Styropor<br />

mit einem von 0,029 W/(m²K).<br />

Eigens durchgeführte Tests bestätigen,<br />

dass das Material alle Eigenschaften<br />

aufweist, die von einer den<br />

Extrembedingungen der Antarktis<br />

ausgesetzten Isolierschicht erwartet<br />

werden.<br />

▴▸ Schiffe und<br />

Schlitten<br />

transportierten<br />

die Elemente<br />

an ihren Zielort.<br />

Deshalb musste<br />

die Konstruktion<br />

zahlreiche<br />

transport- und<br />

montagetechnische<br />

Vorgaben<br />

erfüllen<br />

Holz setzte sich<br />

▾<br />

durch, da es<br />

extrem schwierig<br />

ist, eine<br />

Stahlskelettkonstruktion<br />

ohne Wärme-<br />

brücken<br />

zu realisieren<br />

Die Basis der vorgefertigten Dachelemente<br />

bilden zwei 42 mm beziehungsweise<br />

74 mm dicke mehrschichtige<br />

Platten aus Tanne/Fichte,<br />

die ähnlich wie Leitern mit je neun<br />

40 mm dicken Buchenholzbolzen<br />

pro m 2 verbunden sind. Die Verbindungstechnik<br />

reduziert die thermischen<br />

Brücken auf ein Minimum von<br />

nur einem Prozent der Fläche und<br />

gewährleistet zugleich die räumliche<br />

Steifigkeit der Konstruktion.<br />

Zwischen den Platten isoliert eine<br />

40 cm dicke Schicht aus dem Hochleistungswärmedämmstoff<br />

XPS mit<br />

Graphit. Die Innenplatte ist darüber<br />

hinaus mit Kraftpapier und einer<br />

Dampfsperre aus Aluminium<br />

belegt, auf der wiederum mit Klettverschluss<br />

eine abschließende Wollstofffilzschicht<br />

befestigt ist. Auf der<br />

Außenseite schützt eine 3 mm dicke<br />

EPDM-Silikon-Abdichtungsmembran<br />

gegen eindringende Luft und<br />

Pulverschnee. Ein auf einem 5 mm<br />

dicken Schaum mit geschlossenen<br />

Poren verlegtes 1,5 mm starkes Edelstahlblech<br />

deckt die Konstruktion<br />

ab. Überbrückungsstreifen koppeln<br />

die einzelnen Schichten der in Elementen<br />

angelieferten Station miteinander.<br />

Sie wurden erst nach dem<br />

Verlegen der Elemente – vor Ort –<br />

eingebracht.<br />

Kein Bau ohne Generalprobe<br />

Die in den vorgefertigten Modulen<br />

integrierten Fenster verfügen jeweils<br />

über zwei Doppelverglasungen.<br />

Die erste verläuft in der Ebene<br />

des Dachbelags aus Edelstahl, die<br />

zweite in der Ebene der Dampfsperre.<br />

Zwischen die Außenfenster und<br />

die inneren Fenster schiebt sich ein<br />

400 mm dicker Luftzwischenraum.<br />

Das aus dreischichtigem Verbundglas<br />

mit insgesamt 24 mm Dicke zusammengesetzte<br />

Außenfenster ist darüber<br />

hinaus mit einem Hitzeschutzfilm<br />

gegen allzu starke Sonneneinstrahlung<br />

geschützt.<br />

Insgesamt setzt sich die Station<br />

aus 168 verschiedenen Modulen<br />

und 40 Modellen zusammen. Aufgrund<br />

des engen Produktionszeitraums<br />

musste die Konfektionierung<br />

www.mikado-online.de 31

Steckbrief<br />

Ingenieurholzbau<br />

der Dämmelemente und der peripheren<br />

Mehrschichtplatten an zwei<br />

unterschiedliche Herstellungspartner<br />

vergeben werden. Während der<br />

Schweizer Hersteller Swisspor die auf<br />

Bauvorhaben:<br />

Neubau einer Null-Energie-<br />

Emissions-Forschungsstation in<br />

der Antarktis<br />

Bauweise: Holzskelett<br />

Bauzeit: Januar bis Februar 2008<br />

Baukosten: 6,4 Mio. Euro<br />

Nutzfläche: 200 m²<br />

Bauherr: International Polar<br />

Foundation, IPF<br />

Architekten:<br />

Philippe Samyn & Partners<br />

Architekten und Ingenieure<br />

B-1180 Brüssel<br />

www.samynandpartners.be<br />

Bauphysik und aktive Systeme: 3E<br />

Strömungstechnik: Dr. D. Olivari<br />

Aerodynamik: von Karman Institute<br />

Holzbau:<br />

Prefalux SA<br />

L-6117 Junglinster<br />

www.prefalux.lu<br />

Mehrschichtplatten:<br />

Lignotrend Produktions GmbH<br />

D-79809 Weilheim-Bannholz<br />

www.lignotrend.com<br />

32 mikado 6.2009<br />

CNC-Maschinen passgenau gefertigte<br />

Isolierung just in time an Prefalux<br />

lieferte, produzierte Lignotrend<br />

die Mehrschichtplatten der Außen-<br />

und Innenschale. Im Werk von Prefalux<br />

in Junglingster in Luxemburg<br />

setzten Fachkräfte die einzelnen Bestandteile<br />

der Außenhaut schließlich<br />

zusammen.<br />

Um sämtliche Eventualitäten auszuschließen<br />

und die <strong>Princess</strong> <strong>Elisabeth</strong><br />

schon vor der Inbetriebnahme<br />

der Weltöffentlichkeit vorstellen<br />

zu können, einigten sich die Verantwortlichen<br />

auf einen Probeaufbau<br />

der binnen zwei Monaten vorgefertigten<br />

Elemente am 5. September<br />

2007 in Brüssel. Das ermöglichte umfangreiche<br />

Tests am Objekt. Mit Hilfe<br />

von Windkanalversuchen und thermo-<br />

und hydrodynamischen Simulationen<br />

– anhand der in den letzten<br />

50 Jahren gesammelten Wetterdaten<br />

– ermittelten Fachleute eventuelle<br />

Schwachpunkte und optimierten<br />

Bauteile. Auch die Metallkonstruktion<br />

wurde überarbeitet, damit der<br />

ohne Toleranzen geplante Holzbau<br />

passgenau mit den Stützen verbunden<br />

und die Standfestigkeit der Station<br />

gewährleistet werden konnte.<br />

Nach Anpassungen und Änderungen<br />

demontierten die Holzbauer die Kapsel<br />

wieder. Nummeriert und aufgelistet<br />

verschifften die Fachkräfte die<br />

Bauteile Ende Oktober in über 125<br />

◂ Ein Vierteljahrhundert<br />

lang<br />

ist die Wohn- und<br />

ForschungskapselSommersitz<br />

von<br />

bis zu 20 Wissenschaftlern<br />

▴ Die Dachhaut<br />

schützt gegen<br />

Pulverschnee und<br />

Wind<br />

▾ Am 15. Februar<br />

2009 feierte<br />

Dänemark die<br />

Einweihung<br />

der Solarbasis. Sie<br />

ist die erste,<br />

die vollständig mit<br />

erneuerbaren<br />

Energien betrieben<br />

wird<br />

Containern mit dem Eisbrecher in die<br />

Crown Bay mitten in der Antarktis.<br />

Riesige Schlitten zogen die Container<br />

im Anschluss zur 180 km von der<br />

Küste entfernten Baustelle.<br />

Dort nahm sie das Personal von<br />

Prefalux im Januar 2008 in Empfang,<br />

um in den nächsten zwei Monaten<br />

bei Schnee, Eis und eisigen Temperaturen<br />

aus den Einzelelementen<br />

eine <strong>Polarstation</strong> zu errichten. Am<br />

13. Februar war das letzte Dachmodul<br />

verlegt. Am 5. März wurde das<br />

Camp ausgeflogen und überließ die<br />

<strong>Princess</strong> <strong>Elisabeth</strong> ihrem ersten Winter<br />

in der Einsamkeit der Arktis.<br />

Christine Ryll, München ▪<br />

IPF – PREFALUx S.A.