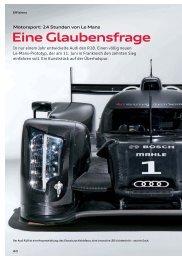

Die Heckklappe des Audi R8 GT - Audi Geschäftsbericht 2011

Die Heckklappe des Audi R8 GT - Audi Geschäftsbericht 2011

Die Heckklappe des Audi R8 GT - Audi Geschäftsbericht 2011

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

High-End-Werkstoff CFK<br />

<strong>Die</strong> Richtung<br />

muss stimmen<br />

Kohlefaserverstärkte Kunst- Kunststoff<br />

e (CFK) sind ein exzellen-<br />

ter Werkstoff in der Luft- und<br />

Raumfahrtindustrie, aber auch<br />

im Automobilbau. Im Motor-<br />

sport zeigen sie ihre Stärken<br />

schon lange: Sie erzielen je<br />

nach Ausführung überragende<br />

Zugfestigkeitswerte von 500 bis<br />

1.350 Newton pro Quadratmil-<br />

Quadratmil-<br />

limeter, sie absorbieren Energie<br />

sehr gut, sind extrem leicht und<br />

bieten größtmögliche Freiheit in<br />

der Formgestaltung.<br />

Eine einzige Kohlenstoff faser<br />

ist nur fünf bis acht Mikrometer<br />

dick, etwa das Zehntel eines<br />

menschlichen Haars. In der<br />

Regel werden 1.000 bis 50.000<br />

von ihnen zu sogenannten Ro-<br />

vings (Strängen) gebündelt, die<br />

als Grundlage für die Gewebe<br />

dienen. Der Lagenaufbau entscheidet<br />

über die Materialeigen-<br />

schaften – CFK-Materialien sind<br />

nur in Faserrichtung hochfest,<br />

<strong>des</strong>halb liegen die einzelnen<br />

Schichten in verschiedenen<br />

Richtungen. Sie werden in<br />

eine sogenannte Matrix, meist<br />

Epoxidharz, gebettet; mit dem<br />

Aushärten <strong>des</strong> Harzes entsteht<br />

das Bauteil. Der Aufbau der Teile<br />

erfordert heute noch ein hohes<br />

Maß an Handarbeit. Für einen<br />

zukünftigen Einsatz in der Großserie<br />

sind weitere Entwicklun-<br />

gen der Fertigungstechnologien<br />

notwendig.<br />

Hightech fürs Auge: CFK-Sideblade<br />

beim <strong>Audi</strong> <strong>R8</strong> <strong>GT</strong>.<br />

grad bei der A8 Produktion nahezu dem<br />

einer herkömmlichen Stahlblechkarosserie<br />

ähnelt, hat die Herstellung <strong>des</strong><br />

exklusiven Hochleistungssportwagens<br />

<strong>R8</strong> eher Manufakturcharakter.<br />

Beim <strong>R8</strong> entstehen der Vorderwagen,<br />

der Mittelboden und der Hinterwagen<br />

voneinander getrennt. Nachdem die<br />

Baugruppen zum Unterbau zusammengefügt<br />

sind, kommen die Säulen und<br />

die großen Blechteile hinzu – vor allem<br />

das Dach, die Seitenwände, die Türen<br />

und die Klappen. „Der Schlüsselfaktor<br />

ist die Verbindungstechnik“, erläutert<br />

Elend, „in der Fertigung benutzen wir<br />

überwiegend von <strong>Audi</strong> entwickelte und<br />

patentierte Fügeverfahren.“<br />

Das perfekte Zusammenspiel in der<br />

gesamten Prozesskette – von der Entwicklung<br />

und Planung, dem Anlagen-,<br />

Vorrichtungs- und Werkzeugbau über<br />

das Presswerk, den Karosseriebau und<br />

die Lackiererei bis zur Montage – verläuft<br />

nach den strengen Qualitätsmaßstäben<br />

von <strong>Audi</strong>.<br />

Eine vollautomatische Messanlage<br />

überprüft die Maßhaltigkeit jeder Karosserie<br />

auf zehntel Millimeter. Der Scanner<br />

arbeitet berührungsfrei und prüft mit<br />

seinen 95 Lasersensoren binnen fünf<br />

Sekunden 220 Punkte durch.<br />

Mit der Elektromobilität<br />

steht ein Systemwechsel im<br />

Automobilbau bevor.<br />

Den Vorsprung in Konstruktion und<br />

Fertigung weiter auszubauen, ist auch<br />

für Dr. Lutz-Eike Elend der Ansporn<br />

zu immer neuen Innovationen. Denn<br />

wieder einmal steht ein Systemwechsel<br />

im Automobilbau bevor, und der bringt<br />

neue Aufgaben für die Leichtbauspezialisten<br />

mit sich. „Antriebskonzepte der<br />

Zukunft stellen neue Anforderungen<br />

an die Karosserie und bringen zusätzliches<br />

Gewicht ins Auto“, sagt der Leiter<br />

<strong>des</strong> <strong>Audi</strong> Leichtbau Zentrums, „daraus<br />

ergeben sich für uns ganz neue Herausforderungen<br />

bei der werkstoff gerechten<br />

Umsetzung.“<br />

Den signifi kanten Gewichtszuwächsen<br />

für elektrifi zierte Antriebe wird <strong>Audi</strong><br />

mit neuen Leichtbaukonzepten begegnen.<br />

Dazu zählt auch die Verwendung<br />

innovativer Werkstoff e. Bereits 2009<br />

hat das Unternehmen <strong>des</strong>halb in ein<br />

neues Technikum für Faser-Kunststoff -<br />

Verbundwerkstoff e investiert.<br />

Dazu zählen vor allem kohlefaserverstärkte<br />

Kunststoff e (CFK), die <strong>Audi</strong><br />

in einem intelligenten Materialmix<br />

einsetzen wird, zum Beispiel mit Aluminium<br />

und Stahl, aber auch mit dem<br />

ultraleichten Magnesium. <strong>Die</strong> Pionierleistungen<br />

auf dem Gebiet der Aluminiumbauweise<br />

werden dabei helfen,<br />

das Know-how auch auf andere Technologien<br />

und Werkstoff e zu übertragen.<br />

„Wir wissen, was es heißt, einen neuen<br />

Werkstoff in die Serienreife zu überführen“,<br />

erklärt Vorstandsmitglied Michael<br />

Dick, „und das werden wir nun auch bei<br />

CFK unter Beweis stellen.“<br />

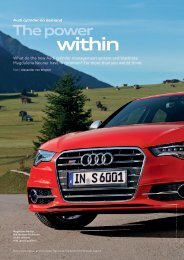

Beim <strong>R8</strong> Coupé* ist der Leichtbau<br />

sogar sichtbar. Seine in CFK ausgeführten<br />

„Sidebla<strong>des</strong> in Strukturgewebeoptik“<br />

sind ein unverwechselbares<br />

Designelement. Bei der off enen Version,<br />

dem <strong>R8</strong> Spyder*, wurde der Anteil der<br />

CFK-Bauteile noch erhöht. <strong>Die</strong> Seitenteile<br />

und die komplexe Verdeckkastenabdeckung<br />

bestehen aus der leichten<br />

Carbonfaser. „<strong>Die</strong> CFK-Klappe bringt<br />

gegenüber Aluminium etwa 20 Prozent<br />

Gewichtsersparnis“, erklärt Elend. Und<br />

Vorgänger Timm, unter <strong>des</strong>sen Leitung<br />

die Struktur <strong>des</strong> <strong>R8</strong> entwickelt wurde,<br />

ergänzt: „Gerade dieses Bauteil ist so<br />

komplex geformt, das würde man mit<br />

metallischen Werkstoff en gar nicht<br />

hinbekommen.“<br />

So bieten die neuen Werkstoff e<br />

nicht nur erhebliche Gewichtsvorteile,<br />

sondern auch neue Möglichkeiten<br />

im Design. Welches Potenzial in den<br />

Verbundwerkstoff en steckt, zeigt sich<br />

auch beim <strong>R8</strong> <strong>GT</strong>*. So ist die <strong>Heckklappe</strong><br />

<strong>des</strong> limitierten Modells aus CFK gefertigt,<br />

das ergibt einen Gewichtsvorteil<br />

von 6,6 Kilogramm. <strong>Die</strong> Schalensitze,<br />

deren Chassis aus glasfaserverstärktem<br />

Kunststoff (GFK) gefertigt sind, sparen<br />

31,5 Kilogramm.<br />

Künftig wird die Herausforderung<br />

darin liegen, die neuen, superleichten<br />

Werkstoff e auch wirtschaftlich in großen<br />

Mengen herstellen zu können. <strong>Die</strong><br />

Arbeit wird den Leichtbauspezialisten<br />

aus Neckarsulm also nicht ausgehen.<br />

<strong>Die</strong> Ideen mit Sicherheit auch nicht.<br />

THOMAS AMMANN<br />

Ein Besuch im <strong>Audi</strong> Leichtbau<br />

Zentrum: www.audi.de/gb2010/<br />

leichtbau<br />

53