Bestellnummer - KW-Werkzeuge

Bestellnummer - KW-Werkzeuge

Bestellnummer - KW-Werkzeuge

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

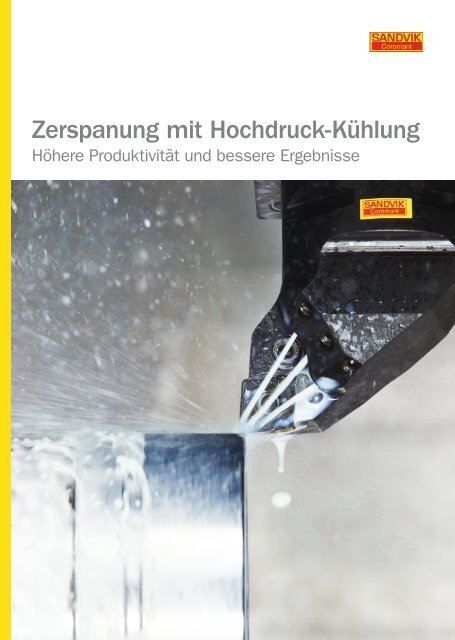

Zerspanung mit Hochdruck-Kühlung<br />

Höhere Produktivität und bessere Ergebnisse

Wie kann die<br />

Hochdruck-Kühlung die<br />

Zerspanung verbessern?<br />

Die Zerspanung mit Hochdruck-Kühlung kann folgende Vorteile bieten, besonders bei anspruchsvollen<br />

Werkstoffen:<br />

• höhere Bearbeitungssicherheit,<br />

• gleichmäßiger Bearbeitungsprozess,<br />

• weniger Betriebsunterbrechungen der Maschinen,<br />

• bessere Werkstückqualität,<br />

• kürzere Bearbeitungszeiten,<br />

• bessere Auslastung der Maschinen.<br />

Diese Vorteile können durch die CoroTurn® HP-, CoroMill®- und CoroDrill®-Konzepte für<br />

das Außen- und Innendrehen sowie für das Fräsen und Bohren geschaffen werden.<br />

Wann sollte Hochdruck-Kühlung verwendet werden? 3<br />

Was ist Hochdruck-Kühlung? 4<br />

Wie wird Hochdruck-Kühlung verwendet? 6<br />

Breiter Anwendungsbereich 8<br />

Vergleichen Sie die Unterschiede 10<br />

Düsenwirkung 12<br />

Kundenspezifische Lösungen 13<br />

Einführung in die Nutzung von Hochdruck-Kühlung 14<br />

Titanzerspanung mit Hochdruck-Kühlung 16<br />

Inconelzerspanung mit Hochdruck-Kühlung 18<br />

Edelstahlzerspanung mit Hochdruck-Kühlung 20<br />

Stahl-/Aluminiumzerspanung mit Hochdruck-Kühlung 22<br />

Pionierarbeit, die den Weg geebnet hat 23<br />

Coromant Capto® - die Basis für die Werkzeugbestückung 24<br />

Hochdruck-Kühlung - Produktpalette 25<br />

2

Wann sollte<br />

Hochdruck-<br />

Kühlung verwendet<br />

werden?<br />

Vorbestimmte Aufgaben<br />

für Kühlschmierstoffe<br />

Bei der Verwendung von Kühlschmierstoffen findet derzeit ein<br />

Umdenken statt. Die meisten Betriebe haben Kühlschmierstoff<br />

auf die übliche Weise verwendet, wobei die Bearbeitungszone<br />

über ein Rohr mit dem Kühlschmierstoff geflutet wird. Heute<br />

stellen einige Betriebe die Verwendung von Kühlschmierstoff<br />

grundsätzlich in Frage und führen die Trockenbearbeitung<br />

ein. Einige verwenden ihn, um die Staubentwicklung oder den<br />

Spanabfluss zu kontrollieren oder um die erforderliche Oberflächenqualität<br />

und Toleranz bei der Schlichtbearbeitung zu<br />

erzielen.<br />

Strategische Verwendung von<br />

Kühlschmierstoffen<br />

Die Bearbeitungszone einfach mit Kühlschmierstoff zu fluten,<br />

reicht heute nicht mehr aus. Wenn Kühlschmierstoffe wirkungsvoll<br />

verwendet werden sollen, müssen sie über korrekt ausgerichtete<br />

Hochdruckdüsen aufgebracht werden. Eine solche<br />

Düse verkürzt, wenn sie den Kühlschmierstoff als laminaren<br />

Strahl aufbringt, den Kontakt zwischen Span und Spanfläche.<br />

Auf diese Weise können Schmierstoffe Einfluss darauf ausüben,<br />

wie die erzeugte Wärme verteilt und abgeführt wird, wie groß der<br />

Werkzeugverschleiß ist und, wie Späne geformt und gebrochen<br />

werden. Besonders wichtig wird dies bei der Bearbeitung von<br />

anspruchsvollen Materialien, bei denen für die Wärmeabfuhr<br />

und Spankontrolle zusätzliche Maßnahmen erforderlich sind.<br />

Die Mittel sind schon vorhanden<br />

Heute sind zwei Hauptvoraussetzungen gegeben, um die Zerspanung<br />

mit HochdruckKühlschmierung zu verbessern: Viele<br />

CNCMaschinen verfügen serienmäßig oder als Zusatzausrüstungen<br />

über eine Kühlschmierstoffversorgung mit mindestens<br />

70 bar und viele Maschinen besitzen ein WerkzeugHaltesystem,<br />

das für die Versorgung mit HochdruckKühlschmierstoff geeignet<br />

ist. Das Ziel ist die richtige Balance von Zerspanungszeit und<br />

kontinuierlicher störungsfreier Bearbeitung. Dies ist wichtiger als<br />

übertriebene Schnittdaten mit vielen Prozessunterbrechnungen,<br />

welche die Bearbeitungsdauer unnötig verlängern.<br />

Auch der Umgang mit <strong>Werkzeuge</strong>n, die über eine Hochdruck<br />

Kühlschmierstoffversorgung verfügen, ist so leicht und effizient<br />

wie bei konventionellen <strong>Werkzeuge</strong>n, ohne dass Schmierstoffdüsen<br />

vom Maschinenbediener eingestellt werden. Die Vorteile<br />

gelten sowohl für die Innen und Außenbearbeitung als auch für<br />

das Einstechen, Profildrehen und Taschenfräsen.<br />

Attraktive Amortisation<br />

Diese Produktionsvorteile führen zu einer höheren Auslastung<br />

der verfügbaren Maschinen und Produktionszeit und maximieren<br />

dadurch den Investitionswert. Ein optimiertes System<br />

mit HochdruckKühlschmierstoff macht sich innerhalb weniger<br />

Monate bezahlt.<br />

Während ein System relativ leicht nachgerüstet werden kann<br />

und somit die beschriebenen Vorteile zum Tragen kommen, ist<br />

die Rendite dann besonders hoch, wenn eine Maschine, die<br />

neu beschafft wird, bereits entsprechend ausgerüstet ist. Einige<br />

Vorteile, wenn auch in geringerem Umfang, ergeben sich selbst<br />

dann, wenn der Kühlschmierstoff mit niedrigen Drücken aus<br />

präzise ausgerichteten Düsen aufgebracht wird.<br />

3

Was ist Hochdruck-Kühlschmierung?<br />

Druck, Volumenstrom<br />

und Kühlschmierstoffdüse<br />

HochdruckKühlung ist mehr als Druck – hinzu kommen der<br />

Volumenstrom des Kühlschmierstoffs und die Größe des<br />

Schmierstoffauslasses, von der Pumpe bis zum Werkzeug.<br />

Hinter der Verwendung von HochdruckKühlung steht das<br />

physikalische Prinzip, wonach die Verkleinerung des Flüssigkeitsauslasses<br />

(Düse am Werkzeughalter) die Erhöhung der<br />

Geschwindigkeit bewirkt, mit der die Flüssigkeit aus der Düse<br />

austritt. Je größer die Düse, desto höher muss der Volumenstrom<br />

der Flüssigkeit in der Leitung sein und umgekehrt. Außerdem<br />

beeinflusst die Anzahl der Düsen (Summe der Auslassbereiche)<br />

den Auslassdruck der Flüssigkeit. (Weitere Faktoren<br />

sind die Effizienz der Düse und die Dichte der Flüssigkeit.)<br />

In der bewiesenen Theorie von Bernoulli wird die Beziehung<br />

zwischen Druck, Geschwindigkeit und Volumenstrom einer Flüssigkeit,<br />

wie zum Beispiel Kühlschmierstoff, beschrieben. Wenn<br />

die Flüssigkeit von einer Leitung mit großem Durchmesser in eine<br />

Leitung mit kleinerem Durchmesser strömt, muss der Volumenstrom<br />

kleiner sein, um einen Strahl mit hoher Geschwindigkeit<br />

zu erzeugen – die Wirkung, die eintritt, wenn am Ende eines<br />

Gartenschlauchs eine Düse angebracht wird. Je größer der<br />

Durchmesser des Düsenauslasses ist, desto höher muss die<br />

erforderliche Durchflussmenge sein, um einen bestimmten<br />

Druck zu erzeugen.<br />

4<br />

ν = CD × n ×<br />

π d2<br />

4<br />

× √ ρ<br />

2p<br />

•Volumenstrom ν ausgedrückt in m 3 /s<br />

•C D Effizienz der Düse<br />

80% 20 bis 300 bar<br />

70% 300 bis 1000 bar<br />

• d Düsendurchmesser (m)<br />

• p Druck (Pa) 1 bar = 0.1MPa<br />

• ρ Flüssigkeitsdichte für Wasser und Kühlschmierstoffe<br />

beträgt die Dichte ≈ 1000 kg/m 3<br />

• n Anzahl der Düsen<br />

Definitionen<br />

Konstante Geschwindigkeit<br />

Erhöhte Geschwindigkeit<br />

Druck ist die Kraft pro Flächeneinheit auf einer Ebene in der<br />

Flüssigkeit. Die Maßeinheiten sind bar, psi oder Pascal<br />

(N/Quadratmeter).<br />

Der Bereich ist eine gedachte Ebene in der Flüssigkeit, die sich<br />

im Rohr befindet.<br />

Die Durchflussmenge ist das Volumen der Flüssigkeit pro Zeiteinheit.<br />

Die Maßeinheiten sind Liter oder Gallonen pro Minute.<br />

Die Geschwindigkeit der Flüssigkeit ist die Strecke pro Zeiteinheit.<br />

Die Maßeinheiten sind Meter oder Fuß pro Minute.

Schlüsselwerte für die Bearbeitung mit<br />

Hochdruckkühlung<br />

Bei der Drehbearbeitung wird für die Erzeugung eines CoroTurn<br />

HPPräzisionsKühlschmierstoffstrahls mit Laminarströmung<br />

eine Düse mit 1 mm Durchmesser empfohlen.<br />

Es wird ein Volumenstrom von mindestens 20 Litern pro Minute<br />

empfohlen.<br />

Austauschbare Düsen mit Auslassbohrungen von 0,6 bis 1,4<br />

mm sind lieferbar.<br />

Der Kühlschmierstoffdruck, der für die optimale Drehbearbeitung<br />

mit CoroTurn HP sowie für das Fräsen mit CoroMill und das<br />

Bohren mit CoroDrill für hohe Leistung und beste Ergebnisse in<br />

allen Werkstoffen empfohlen wird, beträgt 80 bar (1160 psi).<br />

Für jede im Werkzeug eingesetzte 1mmDüse ist ein KühlschmierstoffVolumenstrom<br />

von 5 Litern pro Minute erforderlich,<br />

um den Druck aufrechtzuerhalten. Die Düsengröße sollte so<br />

gewählt werden, dass maximaler Druck erzeugt wird und der<br />

Volumenstrom optimal genutzt werden kann.<br />

Beim Fräsen unter Verwendung mehrerer Schneidplatten ist im<br />

Verhältnis zur Anzahl der Düsen eine höhere Durchflussmenge<br />

erforderlich.<br />

Die erforderliche Durchflussmenge kann durch den Einsatz<br />

von Düsen mit kleineren Auslassbohrungen verringert werden.<br />

(Düsenbohrungen mit 1 mm Durchmesser für bis zu 10 Auslässe,<br />

0,8 mm für 10 bis 20 Auslässe und 0,6 mm für mehr als<br />

20 Auslässe.<br />

Beim Bohren ist der Durchfluss so wichtig wie der Druck, um<br />

eine gute Spanabfuhr durch den Spankanal zu gewährleisten.<br />

Hoher Druck sichert eine gute Durchflussmenge und demzufolge<br />

einen guten Bohrprozess. Die Größe der Kühlschmierstoffbohrungen<br />

ist auf den Bohrerdurchmesser und die Pumpenleistung<br />

abgestimmt, um den Kühlschmierstofffluss zu maximieren.<br />

Um Späne durch den Spankanal wirksam abzuführen, ist<br />

außerdem eine relativ hohe Durchflussmenge erforderlich. Für<br />

Bohrerdurchmesser von weniger als 12 mm sind 16 Liter pro<br />

Minute ausreichend. Für Bohrerdurchmesser von 12 bis 40<br />

mm sind 30 Liter pro Minute ausreichend, für Durchmesser von<br />

über 40 mm sind es 50 Liter.<br />

Wenn Fräser und WendeplattenBohrer über 40 mm verwendet<br />

werden, ist eine Kühlschmierstoffpumpe mit einer Leistung von<br />

mindestens 50 Litern pro Minute angebracht – je höher die<br />

Förderleistung, desto besser. Die minimal erforderliche Durchflussmenge<br />

des Kühlschmierstoffs beträgt 30 Liter pro Minute,<br />

allerdings haben gängige Pumpen bereits ein Fördervolumen<br />

von 75 Litern.<br />

5

Wie wird Hochdruck-<br />

Kühlung angewendet?<br />

Optimierung mit Hochdruck-Kühlung<br />

Die Bearbeitung mit HochdruckKühlung darf nicht als Möglichkeit<br />

angesehen werden, Defizite aufgrund anderer Produktionsfaktoren<br />

auszugleichen, zum Beispiel ungeeignete Wendeschneidplatten,<br />

Instabilität, falsche Schnittdaten usw. CoroTurn<br />

HP ist grundsätzlich dann ein Optimierer, wenn Bearbeitungsabläufe<br />

korrekt eingerichtet sind. Es bietet zusätzliche Möglichkeiten,<br />

um Zykluszeiten zu verkürzen, die Werkstückqualität<br />

kontinuierlich zu steigern und die Prozesssicherheit zu erhöhen.<br />

CoroTurn HP ist ein Standardprodukt für die Drehbearbeitung<br />

und in den Größen C4, C5, C6 und C8 des Coromant Capto<br />

Systems sowie für das modulare CoroTurn SLSystem 32, 40<br />

und 70 lieferbar.<br />

6<br />

CoroTurn® HP ...<br />

... ist ein Standardkonzept für die Außen und Innendrehbearbeitung<br />

speziell von anspruchsvollen Materialien<br />

mit HochdruckKühlung. Es ist geeignet für die<br />

Anwendung im Verbund mit Drehmaschinen, Multitask<br />

Maschinen, vertikalen Drehmaschinen und Bearbeitungszentren.<br />

Der Werkzeughalter ist mit zwei bis drei Düsen ausgestattet,<br />

die gemäß Werkzeugtyp und der vorgesehenen<br />

Verwendung positioniert und ausgerichtet sind. Er ist an<br />

die Pumpe der Werkzeugmaschine oder eine zusätzliche<br />

Pumpe angeschlossen, die den erforderlichen<br />

Kühlschmierstoffdruck bereitstellt, im Idealfall 80 bar.<br />

Diese Versorgung ist gut verfügbar und reicht aus, um<br />

Leistung und Ergebnisse zu verbessern; dabei werden<br />

Betriebsmittel genutzt, die viele Unternehmen bereits<br />

besitzen oder in die sie in Zukunft investieren können.

Feststehende<br />

Kühlschmierstoffdüsen<br />

Die Anwendung von HochdruckKühlung durch Coro<br />

Turn® HP basiert auf einer sorgfältig entwickelten<br />

Düsentechnologie, hinter der jahrzehntelange<br />

Erfahrung steckt. Aus optimierten Düsen strömen<br />

parallele laminare Kühlschmierstoffstrahlen, die mit<br />

hoher Geschwindigkeit präzise die richtige Stelle auf<br />

der Wendeplatte treffen. Die Präzision und die Eigenschaften<br />

dieser Kühlschmierstoffstrahlen machen<br />

den Unterschied aus. CoroTurn® HP besitzt feststehende,<br />

genau ausgerichtete Präzisionsdüsen, die am<br />

Werkzeug montiert sind und an der richtigen Stelle<br />

die Schneidkante im richtigen Winkel treffen. Es sind<br />

keine Einstellarbeiten und Probeläufe erforderlich,<br />

Leistung und Sicherheit sind eingebaut, und es<br />

müssen lediglich die üblichen Wartungsmaßnahmen<br />

durchgeführt werden.<br />

7

8<br />

Großer Anwendungsbereich<br />

Innendrehen<br />

Arbeiten wie zum Beispiel das Drehen von geraden Bohrungen,<br />

das Profildrehen oder das Auskammern werden als besonders<br />

anspruchsvoll betrachtet, da der Kühlschmierstoff optimal an<br />

die Schneide geführt werden muss, um Späne in der gewünschten<br />

Form zu erzeugen sowie sicher und effizient abzuführen.<br />

Für Anwendungen mit HochdruckKühlung gibt es eine Reihe von<br />

CoroTurn HPLösungen, die Vorteile für die Innenbearbeitung<br />

bieten – egal, wie tief die Bohrung ist.<br />

Die CoroTurn SL 32 und 40 Bohrstangen mit einer gezahnten<br />

Kupplung zwischen Bohrstange und Bohrkopf ermöglichen die<br />

Bearbeitung mit HochdruckKühlschmierstoff für viele Innenbearbeitungen.<br />

Schwingungsgedämpfte Silent Tools bieten eine<br />

zuverlässige Bearbeitung, wenn die Werkzeugüberhänge bis zu<br />

dem Zehnfachen des Durchmessers entsprechen; ergänzt wird<br />

das System durch hartmetallverstärkte schwingungsgedämpfte<br />

Bohrstangen für das bis zu 14fache des Durchmessers.<br />

Mit den Vorteilen, die HochdruckKühlung und die schwingungsgedämpfte<br />

Bearbeitung bringen, gewährleisten Silent Tools und<br />

CoroTurn HP Lösungen maximale Sicherheit, eine hohe Oberflächengüte<br />

und die geforderten Toleranzen, während gleichzeitig<br />

größere Schnitttiefen, eine geringere Anzahl von Durchgängen<br />

und gesteigerte Vorschubgeschwindigkeiten möglich sind – all<br />

dies trägt zur Optimierung der Produktivität bei.<br />

Das große Angebot an Bohrstangen, Adaptern und<br />

Werkzeughaltern schafft die Flexibilität, um aus einem überschaubaren<br />

Bestand zahlreiche unterschiedliche, optimierte<br />

<strong>Werkzeuge</strong> zusammenzustellen. So wird, abgestimmt auf die<br />

Bedingungen, die Bearbeitung sowohl außen als auch innen in<br />

engen Zwischenräumen sowie Bohrungen mit Standardwerkzeugen<br />

oder kundenspezifischen Lösungen ermöglicht.

Einstechen, Formdrehen und Auskammern<br />

Es gibt typische geometrische Merkmale, die viele Werkstücke,<br />

zum Beispiel in der Luft und Raumfahrtindustrie aufweisen.<br />

Diese Baueile stellen hohe Anforderungen an die Zugänglichkeit<br />

insbesondere in der Innenbearbeitung, aber auch in der Außenbearbeitung.<br />

Vor diesem Hintergrund wurde das CoroTurn SL70Konzept für<br />

das Einstechen, Formdrehen und Auskammern mit der Hilfe<br />

von HochdruckKühlung entwickelt. Eine ovale, gezahnte Kupplung<br />

– zwischen dem modularen Werkzeugadapter und dem<br />

Schneidkopf, der die indexierbare Wendeplatte hält – erfüllt die<br />

Anforderungen an Stabilität und Präzision bei <strong>Werkzeuge</strong>n mit<br />

großer Auskragung.<br />

Die CoroTurn SL70Schneidköpfe, zusammen mit Coromant<br />

CaptoAdaptern, bieten die Flexibilität, optimierte <strong>Werkzeuge</strong><br />

aus einer überschaubaren Anzahl an Standard<strong>Werkzeuge</strong>n<br />

zusammenzustellen.<br />

Stechwerkzeuge, von denen einige als Besonderheit eine<br />

integrierte Dämpfung besitzen, reichen tief in abgewinkelte<br />

Nuten oder Taschen unterschiedlicher Größe und Form. Coro<br />

Turn HP bietet hier den zusätzlichen Vorteil eines präzisen<br />

HochdruckKühlschmierstoffstrahls, der durch das Werkzeug zur<br />

Schneidkante geleitet wird. Die HochdruckKühlung bietet die<br />

Möglichkeit, durch die reduzierte Wärmeentwicklung, verbesserten<br />

Spanbruch und die leichtere Spanabfuhr aus Einstichen<br />

die für diese Art von Bauteilen typischen Werkstoffen effizienter<br />

zu bearbeiten. Somit verwandelt das System eine bisher proble<br />

matische Drehbearbeitung in einen sicheren und produktiven<br />

Prozess.<br />

Vorteile für Multi-Task-Maschinen<br />

Neben Drehmaschinen und Drehzentren hat die zunehmende<br />

Nutzung von MultiTaskMaschinen ebenfalls die Vorteile des<br />

Drehens mit HochdruckKühlung aufgezeigt, besonders im<br />

Hinblick auf Spankontrolle. Die Beeinträchtigung durch die<br />

Ansammlung langer Späne bei der Bearbeitung anspruchsvoller<br />

Legierungen ist ein kritischer Faktor, da diese Maschinen zunehmend<br />

von Betrieben eingesetzt werden, die Werkstücke für<br />

die Luft und Raumfahrtindustrie, die Ölindustrie und ähnliche<br />

Branchen fertigen. Besonders dann, wenn der Werkzeugwechsel<br />

automatisch erfolgt, stellen lange Späne ein hohes Risiko für<br />

die mannlose Produktion dar.<br />

Die Bearbeitung mit HochdruckKühlung zielt auf diese Anwendungen<br />

ab, da sie einen Kühlflüssigkeitskeil in die Bearbeitungszone<br />

treiben kann; dies gilt besonders für die mittlere bis<br />

Schlichtbearbeitung, wo die Spanstärke besser kontrollierbar<br />

ist und in der Regel der Spanbruch eine besondere Herausforderung<br />

darstellt.<br />

9

Vergleichen Sie die Unterschiede<br />

Bessere Spankontrolle in allen Werkstoffen<br />

Ein Beispiel für einige der eindrucksvollen Ergebnisse in verschiedenen<br />

Materialien bei einer Schnitttiefe von 0,25 mm und einem Vorschub von 0,15 mm/U.<br />

CoroTurnHP-<strong>Werkzeuge</strong><br />

70 bar HPC/ 1000 psi<br />

Herkömmliche<br />

<strong>Werkzeuge</strong><br />

10 bar/ 145 psi<br />

Standard-Kühlung<br />

10<br />

3500<br />

3000<br />

2500<br />

2000<br />

1500<br />

1000<br />

500<br />

0<br />

175<br />

575<br />

Stahl<br />

SS1672<br />

CNMG 120408PF<br />

CNMG 432PF<br />

4225<br />

Höhere Zerspanungsrate<br />

Die unten stehenden Tests zeigen das Ergebnis der Zerspanung von<br />

unterschiedlichen Materialien mit CoroTurn HP.<br />

Zerspanungsvolumen – (cm 3 )<br />

Edelstahl<br />

Sanmac 316L<br />

CNMG 120408MM, CNMG 432MF<br />

GC2025<br />

a p 2.5 mm,<br />

fn 0.3 mm/U<br />

200<br />

655<br />

225<br />

740<br />

250<br />

820<br />

Schnittgeschwindigkeit v c (m/min)<br />

Edelstahl<br />

AISI 316L<br />

CNMG 120408MF<br />

CNMG 432MF<br />

2025<br />

HRSA<br />

Inconel 718<br />

CNGG 120408SGF<br />

CNGG 432SGF<br />

S05F<br />

700<br />

600<br />

500<br />

400<br />

300<br />

200<br />

100<br />

0<br />

Inconel 718<br />

(46HRC)<br />

CNMX 1204A2SM/ CNMX 43A2SM<br />

S05F<br />

a p 2.5 mm,<br />

fn 0.3 mm/U<br />

50<br />

165<br />

60<br />

200<br />

Aluminium<br />

Alumec<br />

CNGP 120408<br />

CNGP 432<br />

H13A<br />

3500<br />

3000<br />

2500<br />

2000<br />

1500<br />

1000<br />

500<br />

Titan<br />

Ti6Al4V<br />

CNGG 120408SGF<br />

CNGG 432SGF<br />

H13A<br />

0<br />

Titan<br />

Ti6AI4V<br />

CNMX 1204A2SM/ CNMX 43A2SM<br />

H13A<br />

a p 2.5 mm,<br />

fn 0.4 mm/U<br />

50<br />

165<br />

60<br />

200<br />

CoroTurn HP-<br />

<strong>Werkzeuge</strong><br />

10 bar/145 psi<br />

Normal<br />

75<br />

245<br />

Schnittgeschwindigkeit v c (m/min) Schnittgeschwindigkeit v c (m/min)<br />

70 bar/1000 psi

Ergebnis bei hohem Druck<br />

Material<br />

Werkstück<br />

Wettbewerb<br />

Schnittparameter<br />

CoromantLösung<br />

CoromantSchnittparameter<br />

Erfolgsfaktor<br />

Titan<br />

Scheibe – 2. Stufe eines Hochdruckkompressors<br />

herkömmliche Kühlung – RCMT 10T3M0SM H13A<br />

v c 60 m/min ; f z 0.15 mm/U; a p 1 mm<br />

SL70 RCMT 10T3M0SM H13A<br />

v c 90 m/min; f z 0.35 mm/U ; a p 1.5 mm<br />

Höheres Zerspanvolumen<br />

Verbesserte Spankontrolle<br />

Zykluszeit reduziert von 184 Minuten auf 128 Minuten<br />

Produktivitätserhöhung um 42%<br />

1523 Produktionsstunden pro Jahr eingespart<br />

11

Düsenwirkung<br />

Kontrolle der Wärmeerzeugung<br />

Bei den heutigen hohen Bearbeitungsgeschwindigkeiten unter<br />

Verwendung moderner, indexierbarer Wendeplatten aus Hartmetall<br />

hat das herkömmliche Aufbringen von Kühlschmierstoff<br />

in der Bearbeitungszone, in der Temperaturen bis zu 1000<br />

Grad herrschen, zur Folge, dass der Kühlschmierstoff sofort<br />

verdampft. Dies führte zur Bildung einer unter Druck stehenden<br />

Dampfzone, die verhindert, dass Kühlschmierstoff mit geringem<br />

Druck die Schneidkante erreicht. Eine Antwort auf dieses<br />

Problem ist die Trockenbearbeitung, durch die die Kosten für<br />

Kühlschmierstoff entfallen, und die oft für die Fräsbearbeitung<br />

empfohlen wird.<br />

Allerdings lassen sich einige der anspruchsvolleren Materialien<br />

aufgrund der erzeugten Wärme am besten bearbeiten, wenn<br />

Kühlschmierstoff aufgebracht wird. Richtig angewendet, mit<br />

präzise ausgerichteten Hochdruckdüsen kann die Verwendung<br />

von Kühlmittel vorteilhaft sein.<br />

So wird die Kontaktlänge zwischen Span und Wendescheidplatte<br />

reduziert und die entstehende Hitze reduziert.<br />

Bei der Bearbeitung von Titan und wärmebeständigen Superlegierungen<br />

entstehen hohe Temperaturen, was hauptsächlich<br />

auf die hohe Festigkeit und die schlechte Wärmeleitfähigkeit<br />

zurückzuführen ist. Durch die beim Abscheren des Werkstoffes<br />

sehr kurze Kontaktzone zwischen Span und Spanfläche ist die<br />

Wärme sehr konzentriert und nur etwa halb so groß wie die von<br />

Stahl.<br />

Die wirksame Kühlung der Bearbeitungszone ist heute ein leicht<br />

realisierbares Mittel, um den Werkzeugverschleiß zu minimieren,<br />

die Werkzeuglebensdauer zu erhöhen und die Möglichkeit für<br />

eine höhere Schnittgeschwindigkeit zu schaffen.<br />

12<br />

1.<br />

2.<br />

Kühlmitteldruck<br />

10 bar/ 145 psi<br />

2 Durchgänge<br />

4 Durchgänge<br />

Kontrolle der Spanbildung<br />

Hochdruck-Kühlung<br />

70 bar/ 1000 psi<br />

4 Durchgänge<br />

8 Durchgänge<br />

Standarddurchm. ∅32 CoroMill 39017 Vollspur<br />

Drehbearbeitung mit HochdruckKühlung bedeutet verbesserte<br />

Spankontrolle. Der laminare Strahl, der über die feststehende<br />

Düse von CoroTurn HP präzise auf die Schneidkante gerichtet<br />

wird, erzeugt einen Flüssigkeitskeil zwischen Span und Wendeplatte,<br />

wodurch der Scherwinkel durch die Kraft des auf den<br />

Span wirkenden Strahls verkleinert wird. Dadurch mindert<br />

der Keil die Tendenz zur Aufbauschneidenbildung; außerdem<br />

unterstützt der Strahl das Anheben des Spans, so dass dieser<br />

schneller umformt und bricht.<br />

Darüber hinaus versprödet die kühlende Wirkung den Span und<br />

macht ihn so brüchiger.<br />

Eine deutliche Verbesserung hinsichtlich des Spanbruchs bei<br />

der Drehbearbeitung wird durch HochdruckKühlung bei allen<br />

Werkstoffen erreicht, deren Spanbildung problematisch ist.<br />

Dies hat enorm positive Auswirkungen auf die Maschinensicherheit,<br />

da die Gefahr, dass sich lange Späne verfangen,<br />

reduziert wird. Außerdem muss die Maschine deutlich weniger<br />

angehalten werden, um Späne zu entfernen; zudem ist eine<br />

weniger intensive Überwachung durch den Maschinenführer<br />

erforderlich.

Kundenspezifische Lösungen<br />

Erweitertes Angebot<br />

Standardwerkzeuge von Sandvik Coromant sind eine ausgezeichnet Plattform für optimierte Lösungen<br />

unter Verwendung von HochdruckKühlung. Manchmal sind allerdings kundenspezifische Lösungen für<br />

spezielle Anwendungen nötig. In den folgenden Beispielen wird die HochdruckKühlschmierung eingesetzt,<br />

um Spankontrolle, Werkzeuglebensdauer und Prozesssicherheit zu gewährleisten.<br />

CoroTurn SLSchneidkopf mit reduziertem Überhang<br />

für maximaler Stabilität und Steifigkeit bei der Bearbeitung<br />

mit engen Toleranzen unter Verwendung von<br />

CoroCutROStandardWendeplatten.<br />

Coromant CaptoEinheit für die Außenbearbeitung und<br />

Drücke über 80 bar (UltrahochdruckKühlung). UltrahochdruckKühlung<br />

wird generell für Titan emp fohlen.<br />

Spanbruch in wärmebeständigen Materialien und<br />

verbesserte Leistung sind ebenfalls möglich.<br />

Kurze Halter für QSWerkzeugsysteme, die speziell für<br />

Langdrehautomaten entwickelt wurden. Verwendung<br />

gemeinsam mit CoroTurn 107in D und VFormWendeplatten<br />

oder mit CoroCut XS.<br />

Die Lösung kombiniert die Vorteile des leicht austauschbaren<br />

Werkzeughalters mit den Vorteilen von<br />

HochdruckKühlung, der eine bessere Oberflächengüte<br />

und Toleranzen ermöglicht.<br />

Weitere Informationen zu unserem speziellen Angebot für <strong>Werkzeuge</strong> mit HochdruckKühlung erhalten<br />

Sie von Ihrer Sandvik CoromantNiederlassung.<br />

13

14<br />

Einführung in die Nut zung<br />

von Hochdruck-Kühlung<br />

Die meisten modernen Werkzeugmaschinen, die bereits in Unternehmen<br />

installiert sind, können mit Hochdruckpumpen nachgerüstet<br />

werden. Allerdings führt, wenn die Vorteile offensichtlich werden, die<br />

nachträgliche Installation von Ausrüstung unweigerlich zu Produktionsunterbrechungen.<br />

Die Umrüstung auf HochdruckKühlung sollte am besten im Rahmen<br />

der Beschaffung einer neuen Anlage bzw. Ausrüstung erfolgen. Dies<br />

minimiert die Kosten und stellt sicher, dass Programme und Schnittdaten<br />

auf dem neuesten technischen Stand sind. Es ist von Vorteil,<br />

von Anfang an ganz im Bilde zu sein.<br />

Bei der Festlegung der Ausrüstung muss Folgendes sichergestellt sein:<br />

• Leistungsfähigkeit der Maschine – sie muss so bemessen sein,<br />

dass die Maschine mit Drücken von bis zu 80bar (1160 psi)<br />

arbeiten kann; Dichtungen und Ventile sind dabei überpüfen.<br />

• Hochdruckoption – stellen Sie sicher, dass im Ausstattungs <br />

paket der Maschine die richtigen MCodes für den Betrieb der<br />

Kühlschmierstoffpumpe vorhanden sind.<br />

• Auswahl der Pumpe – das Fördervolumen muss festgelegt werden.<br />

Oft wird der Druck geprüft und die Prüfung des Fördervolumens<br />

vernachlässigt. Das Fördervolumen der Pumpe sollte für normale<br />

Drehbearbeitungen 20 Liter (5 Gallonen) pro Minute betragen.<br />

• Bei Pumpen für MultiTaskMaschinen oder für Drehmaschinen,<br />

auf denen große Bohrerdurchmesser Verwendung finden, ist das<br />

erforderliche Fördervolumen größer. Für diese Anwendung wird<br />

der Einsatz von Pumpen mit einem Fördervolumen von 40<br />

bis 80 Litern (1020 Gallonen) pro Minute empfohlen.

• Für Anwendungen, die große Kühlschmierstoffmengen erforderlich<br />

machen, kann eine Maschinenoption mit einstellbarem Druck von<br />

Vorteil sein.<br />

• SpindelSchnittstelle – vergewissern Sie sich beim Hersteller<br />

der Werkzeugmaschine, dass es sich um Coromant Capto<br />

handelt. Bei den meisten MultiTaskMaschinen und vertikalen<br />

Drehmaschinen (C6 oder C8) ist diese integrierte Spindeloption<br />

serienmäßig vorhanden. Für Drehzentren sind an die Maschine<br />

angepasste Spanneinheiten zusammen mit Coromant Capto (C3,<br />

C4 oder C5) lieferbar.<br />

Das StandardHochdruckprogramm konzentriert sich auf die<br />

Größen C5, C6 und C8, da diese in den Branchen, die eine PlugandPlayLösung<br />

für Hochdruckwerkzeuge nutzen wollen,<br />

am weitesten verbreitet sind.<br />

• Werkzeugauswahl – die Rücksprache mit Sandvik Coromant<br />

zu einem frühen Zeitpunkt zahlt sich immer aus. Dabei sollte<br />

die beste Wendeplattenform und der richtige Einstellwinkel von<br />

Drehwerkzeugen besprochen werden. Die Wahl der Wendeplattenform<br />

hat – unabhängig vom Kühlmitteldruck – eine tiefgreifende<br />

Auswirkung auf die Metallzerspanung und den Verbrauch von<br />

Wendeplatten.<br />

• Programmierung – Maximierung von Schnittgeschwindigkeit<br />

oder Schnittlänge vor dem Wendeplattenwechsel. Berechnen<br />

Sie die SpiralSchnittlänge (spiral cutting length = SCL) für lange<br />

Schnitte, um die Schnittgeschwindigkeit auf die Eingriffszeit<br />

abzustimmen. (M0) muss addiert werden.<br />

• Produktion – “Green Light Production”, also eine Produktion<br />

mit höherer Leistung, niedrigeren Kosten und einer insgesamt<br />

profitableren Fertigung, ist das Ziel der Bearbeitung mit<br />

HochdruckKühlung.<br />

SCL<br />

15

Titanzerspanung mit<br />

Hochdruck-Kühlung<br />

Titan - Ti6Al4V (30HRC)<br />

CNMG 120408SM H13A v c 60 m/min, a p 1.5 mm, f n 0.25 mm/U<br />

Normaldruck<br />

16<br />

2500<br />

2000<br />

1500<br />

1000<br />

500<br />

0<br />

2.5 min<br />

80 bar, 1160 psi<br />

Titan - Ti6Al4V (30HRC)<br />

Gesamtspanvolumen<br />

CNMX 1204A2SM H13A a p 2.5 mm, f n 0.4 mm/U<br />

Gesamtspanvolumen – Q (cm 3 )<br />

2.5 min 8 min 10.5 min<br />

50<br />

165<br />

60<br />

200<br />

75<br />

245<br />

OberflächenSchnittgeschwindigkeit v c (m/min), ft/min<br />

Normal<br />

70 bar/ 1000 psi<br />

• Mit CoroTurn HP 70 bar<br />

Metallzerspanung +50%<br />

bei gleicher Geschwindigkeit<br />

Geschwindigkeit +20% mit<br />

+20% Metallzerspanung insgesamt

Titan - Ti6Al4V (30HRC)<br />

Spankontrolle<br />

CNGP 120408 H13A v c 60 m/min<br />

Schnitttiefe a p (mm)<br />

Schnitttiefe a p (mm)<br />

1,5<br />

1,0<br />

0,75<br />

0,5<br />

0,25<br />

1,5<br />

1,0<br />

0,75<br />

0,5<br />

0,25<br />

Normaler Druck<br />

0,1 0,2 0,3 0,4<br />

Vorschub f n (mm/U)<br />

70 bar/ 1000 psi<br />

0,07 0,1 0,15 0,2<br />

Vorschub f n (mm/U)<br />

17

Inconelzerspanung mit<br />

Hochdruck-Kühlung<br />

Inconel 718 (46HRC)<br />

Demonstration<br />

CNGG 120408SGF 1105 ap 0.25 mm, fn 0.15 mm/U<br />

Inconel 718 (46HRC)<br />

Gesamtspanvolumen<br />

CNMX 1204A2SM S05F a p 2.5 mm, f n 0.3 mm/U<br />

Gesamtspanvolumen – Q (cm 3 )<br />

18<br />

800<br />

700<br />

600<br />

500<br />

400<br />

300<br />

200<br />

100<br />

0<br />

50<br />

165<br />

60<br />

200<br />

OberflächenSchnittgeschwindigkeit v c (m/min), ft/min<br />

CoroTurn® RC<br />

Normaler Druck<br />

Normal<br />

70 bar/ 1000 psi<br />

CoroTurn® HP<br />

80 bar, 1160 psi<br />

• Mit CoroTurn HP 70 bar<br />

Metallzerspanung +50% bei<br />

gleicher Geschwindigkeit<br />

mit Geschwindigkeit +20% mit<br />

+20% Metallzerspanung insgesamt

Inconel 718<br />

Spankontrolle<br />

CNGG 120408SGF v c 65 m/min<br />

Schnitttiefe a p (mm)<br />

Schnitttiefe a p (mm)<br />

2,0<br />

1,0<br />

0,5<br />

0,25<br />

2,0<br />

1,0<br />

0,5<br />

0,25<br />

Normaler Druck<br />

0,15 0,2 0,25<br />

Vorschub f n (mm/U)<br />

70 bar/ 1000 psi<br />

0,15 0,2 0,35<br />

Vorschub f n (mm/U)<br />

19

Edelstahlzerspanung mit<br />

Hochdruck-Kühlung<br />

Edelstahl - 316L<br />

CNMG 120408MF 2015 v c 250 m/min, a p 0.4 mm, f n 0.20 mm/U<br />

7 bar/100 psi - 18.3 min<br />

70 bar/1000 psi - 40 min<br />

Edelstahl - Sanmac 316L<br />

Gesamtspanvolumen<br />

CNMG 120408MM 2025 ap 2.5 mm, f n 0.3 mm/U<br />

20<br />

Gesamtspanvolumen – Q (cm 3 )<br />

4500<br />

4000<br />

3500<br />

3000<br />

2500<br />

2000<br />

1500<br />

1000<br />

500<br />

0<br />

175<br />

575<br />

200<br />

655<br />

Schnittgeschwindigkeit v c (m/min)<br />

225<br />

740<br />

250<br />

820<br />

Trocken<br />

Normal<br />

70 bar/ 1000 psi

Edelstahl<br />

Sanmac 316L<br />

CNMG 120408MF 2025 v c 200 m/min<br />

Schnitttiefe a p (mm)<br />

Schnitttiefe a p (mm)<br />

1,5<br />

1,0<br />

0,75<br />

0,5<br />

0,25<br />

1,5<br />

1,0<br />

0,75<br />

0,5<br />

0,25<br />

Normaler Druck<br />

0,1 0,2 0,3 0,4<br />

Vorschub f n (mm/U)<br />

70 bar/ 1000 psi<br />

0,07 0,1 0,15 0,2<br />

Vorschub f n (mm/U)<br />

21

Schnitttiefe a p (mm)<br />

Schnitttiefe a p (mm)<br />

Stahl-/Aluminiumzerspanung mit<br />

Hochdruck-Kühlung<br />

Niedriglegierter Stahl - einsatzgehärtet CNMG 120408PF 4225 v c 250 m/min<br />

1,5<br />

1,00<br />

0,75<br />

0,5<br />

0,25<br />

Aluminium - Alumec CNGP 120408 H13A – v c 200 m/min<br />

1,5<br />

1,00<br />

0,75<br />

0,5<br />

0,25<br />

22<br />

Normaler Druck<br />

0,07 0,1 0,15<br />

Normaler Druck<br />

0,2<br />

70 bar/1000 psi<br />

0,07 0,1 0,15 0,2<br />

Vorschub f n (mm/U) Vorschub f n (mm/U)<br />

0,07 0,1 0,15<br />

0,2<br />

70 bar/1000 psi<br />

0,07 0,1 0,15 0,2<br />

Vorschub f n (mm/U) Vorschub f n (mm/U)

Pionierarbeit, die den<br />

Weg geebnet hat<br />

Während der 80er und 90er Jahre entwickelte Sandvik Coromant<br />

Jetbreak, das erste Hochdruckkühlschmiersystem. Das Konzept,<br />

präzise ausgerichtete Kühlschmierstoffstrahlen mit sehr hohen<br />

Drücken zwischen 100 und 1000 bar für die Bearbeitung anspruchsvoller<br />

Materialien einzusetzen, wie zum Beispiel Superlegierungen,<br />

Titan und Edelstahl, entstand auf Basis eigener<br />

Grundlagenforschung.<br />

Durch den hohen Druck und die präzise Ausrichtung der<br />

Kühlsch miermittelzuführung bildet die Flüssigkeit einen Keil<br />

zwischen Span und Schneidkante der Wendeschneidplatte.<br />

Dadurch sinkt die Kontaktdauer zwischen Span und <strong>Werkzeuge</strong>,<br />

was eine Reduktion der Temperatur in der Spanzone bewirkt.<br />

Außerdem ermöglicht Jetbreak die Beeinflussung der Spanform<br />

und somit eine verbesserte Spankontrolle und einen früheren<br />

Spanbruch.<br />

Die Anwendung von Kühlschmierstoff mit Ultrahochdruck wurde<br />

in Form von Jetbreak zunächst für ein begrenztes Spektrum<br />

spezieller Anwendungen eingesetzt, besonders für die Drehbearbeitung<br />

von Titan und warmfesten Superlegierungen, aber auch<br />

von Edelstahl und Stahl mit niedrigem Kohlenstoffgehalt – alles<br />

Materialien, die schwer zu bearbeiten sind und/oder bei denen<br />

Fräsbearbeitung mit Hochdruck-<br />

Kühlschmierstoff auf dem neuesten Stand<br />

Die Titanbearbeitung hängt vom verwendeten Kühlschmierstoff<br />

ab – je besser er geeignet ist, umso besser ist das Bearbeitungsergebnis.<br />

Es hat sich gezeigt, dass das Aufbringen von<br />

HochdruckKühlschmierstoff mit ungefähr 80 bar klare Vorteile<br />

bei der Fräsbearbeitung bringt. Folglich stellt die Hochdruck<br />

Kühlschmierstoffversorgung, die mittlerweile bei vielen modernen<br />

Maschinen serienmäßig ist, eine Optimierungsmöglichkeit<br />

dar, speziell beim Umfangsfräsen von Werkstücken aus<br />

Titan.<br />

Der speziell für das Fräsen von Titan entwickelte CoroMill 690<br />

ist ein moderner Walzenstirnfräser, der über Kühlschmierstoffkanäle<br />

und Auslässe verfügt, um jede Wendeplatte für<br />

die Bearbeitung mit HochdruckKühlung verwenden zu können.<br />

Wenn mehrere Wendeplatten Kanten fräsen, können Kühlschmierstoffdüsen<br />

so positioniert werden, dass die Vorteile<br />

von HochdruckKühlschmierstoffstrahlen auch bei der Fräsbearbeitung<br />

von Titan zum Tragen kommen. Für den Fall, dass die<br />

axiale Tiefe des Fräsers nicht verwendet wird, können Stopfen<br />

anstelle von Düsen angebracht und somit verhindert werden,<br />

dass Kühlschmierstoffdruck über unnötige Düsen verloren geht.<br />

die Spanbildung problematisch ist. Dabei wurden zahlreiche<br />

Erkenntnisse zur Wirkung der Kühlschmierstoff/Druckverteilung<br />

sowie über den Einfluss der Düsengröße gesammelt.<br />

Die Variation dieser Einstellungen ermöglicht eine flexible Beeinflussung<br />

der Spanform, der Spanlänge und den kontrollierten<br />

Spanabfluss in eine bestimmte Richtung. Jetbreak wurde in begrenztem<br />

Maße eingesetzt, um Probleme speziell in der Energie,<br />

Luft und Raumfahrt sowie in der Kugellagerindustrie zu lösen.<br />

Moderne Konzepte für die Dreh, Fräs und Bohrbearbeitung mit<br />

HochdruckKühlschmierstoff (HPC) – der jetzt leichter umsetzbar<br />

sind – basieren auf der Forschungs und Entwicklungsarbeit<br />

sowie der jahrelangen Erfahrung, die in der praktischen Anwendung<br />

gesammelt wurde.<br />

Da bei der Bearbeitung von Titan generell nicht auf Kühlschmierstoff<br />

verzichtet werden kann, ist die Verwendung von<br />

HochdruckKühlung ein bewährtes Mittel, um Leistung Sicherheit<br />

und Ergebnisse zu steigern. Die Kühlschmierstoffmenge ist<br />

ein wichtiger Faktor, wenn es darum geht, die zahlreichen Düsen<br />

für einen Walzenstirnfräser mit HochdruckKühlung zu versorgen.<br />

Hierzu empfiehlt es sich, auf Grundlage von Maschine,<br />

Schnitt daten, axialer Schnitttiefe und Werkzeugdaten die Volumenstrom<br />

sowie den Druck zu berechnen.<br />

23

Coromant Capto® – die Basis<br />

für die Werkzeugbestückung<br />

Coromant Capto ist sowohl eine Werkzeugschnittstelle der<br />

Maschine als auch ein modulares Werkzeugsystem. Es ist<br />

ein System, dass für den gesamten Betrieb eine gute Lösung<br />

darstellt, um die meisten Aufgaben bei der Außen wie der<br />

Innenbearbeitung zu bewältigen. Als ISONorm ist es für die<br />

meisten CNCMaschinen mit stationären und/oder rotierenden<br />

<strong>Werkzeuge</strong>n serienmäßig oder optional lieferbar.<br />

Die Produktpalette von Coromant Capto deckt insgesamt sechs<br />

Größen ab, C3 bis C10, und enthält zahlreiche Grundhalter,<br />

Werkzeughalter, integrierte Schneidwerkzeuge, Adapter und<br />

Spannfutter. CoroTurn HP ist für C4, C5, C6 und C8 sowie für<br />

Coromant Capto bis zum modularen Wechselsystem CoroTurn<br />

SL lieferbar.<br />

Coromant Capto ist dank seiner Kupplung in Bezug auf die<br />

Kombination von Eigenschaften einmalig:<br />

• hohe Drehmomentübertragung<br />

• hohe Biegefestigkeit<br />

• ausbalanciert und konzentrisch<br />

• hohe Grundstabilität und Genauigkeit<br />

• flexibel durch Modularität<br />

• Schnellwechsel und automatischer Werkzeugwechsel<br />

und, ausschlaggebend für die Bearbeitung mit Hochdruck<br />

Kühlung: Versorgung mit Kühlschmierstoff durch das<br />

Werkzeug, von der Maschine bis zur Schneidkante.<br />

Coromant Capto ist die Basis für CoroTurn HP.<br />

Coromant Capto erfüllt bei allen Maschinentypen die Anforderungen<br />

an ein Werkzeugsystem. Bei Drehmaschinen und<br />

Drehzentren als modulares Werkzeugsystem mit Schnellwechselfunktion.<br />

Bei MultiTaskMaschinen und Bearbeitungszentren<br />

als rotierende SpindelSchnittstelle und modulares Werkzeugsystem.<br />

24<br />

Die Mehrzahl der Werkzeugmaschinenhersteller bietet Coromant<br />

Capto serienmäßig oder als Teil der <strong>Werkzeuge</strong>inrichtung und<br />

der rotierenden SpindelSchnittstelle an. Sandvik Coromant<br />

bietet für die meisten führenden Hersteller von Drehmaschinen<br />

einer Palette von feststehenden oder angetriebenen Spanneinheiten<br />

an, die auf die jeweilige Maschine abgestimmt sind.<br />

Das Coromant CaptoSystem hat den Vorteil, dass die Hochdruck<br />

Kühlschmierstoffversorgung bereits eingebaut ist. Die Leitungen<br />

sind vorbereitet und es ist deshalb nur erforderlich, die <strong>Werkzeuge</strong>lemente<br />

wie üblich miteinander zu verbinden. Das Konzept<br />

der feststehenden Düse von CoroTurn HP stellt anschließend<br />

sicher, dass der Kühlschmierstoffstrahl präzise dahin gelangt,<br />

wo er am meisten gebraucht wird.

Das Programm –<br />

A.fm Page 1 Wednesday, June 23, 2010 10:26 AM<br />

<strong>Werkzeuge</strong> mit Hockdruckkühlung<br />

CoroTurn ® HP Schneidköpfe<br />

T-Max P Hebelspann-System<br />

Mit Hochdruck-Kühlschmierstoffzufuhr<br />

Rechtsausführung dargestellt<br />

Ersatzteile<br />

Außenbearbeitung – Halter für negative Wendeschneidplatten ALLGEMEINE DREHBEARBEITUNG<br />

Cx-PCLNR/L-HP Cx-PCRNR/L-HP<br />

Einstellwinkel: κr 95° κr 75°<br />

Abmessungen, mm, Zoll Messplatten<br />

Hauptanwendung K iC <strong>Bestellnummer</strong> D5m<br />

Dm1<br />

min4) Dm2<br />

min4) f1 l1 γ1) λs 2) U ISO ANSI Nm3) 12 1/2 C4-PCLNR/L-27050-12HP 40 110 140 27 50 -6° -6° 0.4 CNMG 12 04 08 CNMG 432 5.0<br />

1.575 4.331 5.512 1.063 1.968 -6° -6°<br />

C5-PCLNR/L-35060-12HP 50 110 165 35 60 -6° -6° 0.8 CNMG 12 04 08 CNMG 432 5.0<br />

1.968 4.331 6.496 1.378 2.362 -6° -6°<br />

C6-PCLNR/L-45065-12HP 63 110 195 45 65 -6° -6° 1.2 CNMG 12 04 08 CNMG 432 5.0<br />

2.480 4.331 7.677 1.772 2.559 -6° -6°<br />

C8-PCLNR/L-55080-12HP 80 110 250 55 80 -6° -6° 2.5 CNMG 12 04 08 CNMG 432 5.0<br />

3.150 4.331 9.842 2.165 3.150 -6° -6°<br />

16 5/8 C5-PCLNR/L-35060-16HP 50 125 165 35 60 -6° -6° 0.8 CNMG 16 06 12 CNMG 543 5.0<br />

1.968 4.921 6.496 1.378 2.362 -6° -6°<br />

C6-PCLNR/L-45065-16HP 63 110 195 45 65 -6° -6° 1.2 CNMG 16 06 12 CNMG 543 5.0<br />

2.480 4.331 7.677 1.772 2.559 -6° -6°<br />

C8-PCLNR/L-55080-16HP 80 125 250 55 80 -6° -6° 2.5 CNMG 16 06 12 CNMG 543 5.0<br />

3.150 4.921 9.842 2.165 3.150 -6° -6°<br />

19 3/4 C6-PCLNR/L-45065-19HP 63 110 195 45 65 -6° -6° 1.2 CNMG 19 06 12 CNMG 643 10.0<br />

2.480 4.331 7.677 1.772 2.559 -6° -6°<br />

C8-PCLNR/L-55080-19HP 80 150 250 55 80 -6° -6° 2.5 CNMG 19 06 12 CNMG 643 10.0<br />

3.150 5.906 9.842 2.165 3.150 -6° -6°<br />

16 5/8 C6-PCRNR/L-35065-16HP 63 190 35 65 -6° -6° 1.4 CNMG 16 06 12 CNMG 543 5.0<br />

2.480 7.480 1.378 2.559 -6° -6°<br />

19 3/4 C6-PCRNR/L-35065-19HP 63 190 35 65 -6° -6° 1.3 CNMG 19 06 12 CNMG 643 10.0<br />

2.480 7.480 1.378 2.559 -6° -6°<br />

1) γ = Spanwinkel (für plane Wendeschneidplatte). R = Rechtsausführung L = Linksausführung<br />

2) λ = Neigungswinkel<br />

3) Schneidplattenspannung Drehmoment, Nm<br />

4) Gilt in Verbindung mit Spanneinheit R/LC2090.<br />

Größe<br />

K iC Kniehebel Schraube Schlüssel (mm) Zwischenlage Düse (Bohrungsdurchm.)<br />

12 1/2 174.3-841M 174.3-821 174.1-864 (3.0) 171.31-850M 5691 026-03 (1.0)<br />

16 5/8 438.3-840 438.3-831 174.1-864 (3.0) 171.31-852 5691 026-03 (1.0)<br />

19 3/4 174.3-842M 174.3-822M 3021 010-040 (4.0) 171.31-851M 5691 026-03 (1.0)<br />

25<br />

A<br />

Allgemeine<br />

Drehbearbeitung<br />

B<br />

C<br />

Fräsen Gewindedrehen Abstechen und<br />

Einstechen<br />

E<br />

F<br />

Werkzeugsystem Aufbohren Bohren<br />

D<br />

G<br />

I<br />

Dreh-/Fräsbearbeitung H

A<br />

Allgemeine<br />

Drehbearbeitung<br />

B<br />

Abstechen und<br />

Einstechen<br />

C<br />

Fräsen Gewindedrehen<br />

E<br />

F<br />

Werkzeugsystem Aufbohren Bohren<br />

D<br />

G<br />

I<br />

Dreh-/Fräsbearbeitung H<br />

Allgemeine<br />

Informationen<br />

ALLGEMEINE DREHBEARBEITUNG Coromant Capto® Schneidköpfe<br />

CoroTurn ® HP Schneidköpfe<br />

Hebelspannsystem<br />

Mit Hochdruck-Kühlschmierstoffzufuhr<br />

Ersatzteile<br />

GENERAL TURNING Coromant Capto® cutting units<br />

A 2<br />

26<br />

Rechtsausführung dargestellt<br />

Cx-PCLNR/L-HP Cx-PCMNN-HP<br />

Einstellwinkel: κr 95° κr 50° (95°)<br />

Neutral<br />

Abmessungen, mm, Zoll Messplatten<br />

Hauptanwendung K iC <strong>Bestellnummer</strong> D5m<br />

Dm1<br />

min4) f1 l1 γ1) λs 2) U ISO ANSI Nm3) 12 1/2 C6-PCLNR/L-45165-12HP 63 110 45.0 165 -6° -6° 3.50 CNMG 12 04 08 CNMG 432 5.0<br />

2.480 4.331 1.772 6.496 -6° -6°<br />

Abmessungen, mm, Zoll Messplatten<br />

Hauptanwendung K iC <strong>Bestellnummer</strong> D5m<br />

Dm2<br />

min4) f1 l1 γ1) λs 2) U ISO ANSI Nm3) 12 1/2 C6-PCMNN-00115-12HP 63 110 0.0 115 -6° -6° 1.84 CNMG 12 04 08 CNMG 432 5.0<br />

2.480 4.331 .000 4.528 -6° -6°<br />

C8-PCMNN-00150-12HP 80 315 0.0 150 -6° -6° 3.80 CNMG 12 04 08 CNMG 432 5.0<br />

3.150 12.402 .000 5.906 -6° -6°<br />

1) γ = Spanwinkel (für plane Wendeschneidplatte). N = Neutrale Ausführung, R = Rechtsausführung, L = Linksausführung<br />

2) λs = Neigungswinkel.<br />

3) Schneidplattenspannung Drehmoment, Nm<br />

4) Gilt in Verbindung mit Spanneinheit R/LC2090.<br />

Größe<br />

K iC Kniehebel Schraube Schlüssel (mm) Zwischenlage Düse (Bohrungsdurchm. mm.)<br />

12 1/2 174.3-841M 174.3-821 174.1-864 (3.0) 171.31-850M 5691 026-03 (1.0)

CoroTurn ® HP Schneidköpfe<br />

T-Max P Hebelspann-System<br />

Mit Hochdruck-Kühlschmierstoffzufuhr<br />

Rechtsausführung dargestellt<br />

Ersatzteile<br />

GENERAL TURNING External machining - Holders for negative basic-shape inserts<br />

Außenbearbeitung – Halter für negative Wendeschneidplatten ALLGEMEINE DREHBEARBEITUNG<br />

Cx-PDJNR/L-15HP Cx-PDMNR/L-15HP<br />

Einstellwinkel: κr 93° κr 48° (93°)<br />

Abmessungen, mm, Zoll Messplatten<br />

Hauptanwendung F iC <strong>Bestellnummer</strong> D5m<br />

Dm1<br />

min4) Dm2<br />

min4) f1 l1 γ1) λs 2) U ISO ANSI Nm3) 15 1/2 C4-PDJNR/L-27055-15HP 40 65 145 27 55 -6° -7° 0.4 DNMG 15 06 08 DNMG 442 5.0<br />

1.575 2.559 5.709 1.063 2.165 -6° -7°<br />

C5-PDJNR/L-35060-15HP 50 65 165 35 60 -6° -7° 0.7 DNMG 15 06 08 DNMG 442 5.0<br />

1.968 2.559 6.496 1.378 2.362 -6° -7°<br />

C5-PDJNR-35060-1504HP 50 70 165 35 60 -6° -7° DNMG 15 04 08 DNMG 432 5.0<br />

1.968 2.756 6.496 1.378 2.362 -6° -7°<br />

C6-PDJNR/L-45065-1504HP 63 95 195 45 65 -6° -7° 1.2 DNMG 15 04 08 DNMG 432 5.0<br />

2.480 3.740 7.677 1.772 2.559 -6° -7°<br />

C6-PDJNR/L-45065-15HP 63 95 195 45 65 -6° -7° DNMG 15 06 08 DNMG 442 5.0<br />

2.480 3.740 7.677 1.772 2.559 -6° -7°<br />

C8-PDJNL-55080-15HP 80 130 250 55 80 -6° -7° 4.3 DNMG 15 06 08 DNMG 442 5.0<br />

3.150 5.118 9.842 2.165 3.150 -6° -7°<br />

C8-PDJNR/L-55080-1504HP 80 130 250 55 80 -6° -7° DNMG 15 04 08 DNMG 432 5.0<br />

3.150 5.118 9.842 2.165 3.150 -6° -7°<br />

Abmessungen, mm, Zoll Messplatten<br />

Hauptanwendung F iC <strong>Bestellnummer</strong> D5m f1 l1 γ 1) λs 2) ISO ANSI Nm 3)<br />

15 1/2 C6-PDMNR/L-00130-15HP 63 0.6 130 -5° -15° DNMG 15 06 08 DNMG 442 5.0<br />

2.480 .022 5.118 -5° -15°<br />

1) γ = Spanwinkel (für plane Wendeschneidplatte). R = Rechtsausführung L = Linksausführung<br />

2) λs = Neigungswinkel.<br />

3) Schneidplattenspannung Drehmoment, Nm<br />

4) Gilt in Verbindung mit Spanneinheit R/LC2090.<br />

Größe Coromant Capto® Größe<br />

F iC Kniehebel Schraube Schlüssel (mm) Zwischenlage<br />

Düse (Bohrungsdurchm.<br />

mm.)<br />

15 06 1/2 (DNMG 44) C4-C8 174.3-847M 174.3-830 174.1-864 (3.0) 171.35-851M 5691 026-03 (1.0)<br />

15 04 1/2 (DNMG 43) C5 174.3-847M 174.3-830 174.1-864 (3.0) 171.35-856 5691 026-03 (1.0)<br />

15 04 1/2 (DNMG 43) C6-C8 174.3-847M 174.3-830 174.1-864 (3.0) 171.35-851M 5691 026-03 (1.0)<br />

A 3<br />

27<br />

A<br />

Allgemeine<br />

Drehbearbeitung<br />

B<br />

C<br />

Fräsen Gewindedrehen Abstechen und<br />

Einstechen<br />

E<br />

F<br />

Werkzeugsystem Aufbohren Bohren<br />

D<br />

G<br />

I<br />

Dreh-/Fräsbearbeitung H<br />

Allgemeine<br />

Informationen

A<br />

Allgemeine<br />

Drehbearbeitung<br />

B<br />

Abstechen und<br />

Einstechen<br />

C<br />

Fräsen Gewindedrehen<br />

E<br />

F<br />

Werkzeugsystem Aufbohren Bohren<br />

D<br />

G<br />

I<br />

Dreh-/Fräsbearbeitung H<br />

Allgemeine<br />

Informationen<br />

ALLGEMEINE DREHBEARBEITUNG Coromant Capto® Schneidköpfe<br />

CoroTurn ® HP Schneidköpfe<br />

Hebelspannsystem<br />

Mit Hochdruck-Kühlschmierstoffzufuhr<br />

Ersatzteile<br />

GENERAL TURNING Coromant Capto® cutting units<br />

A 4<br />

28<br />

Rechtsausführung dargestellt<br />

Cx-PDJNR/L-HP<br />

Einstellwinkel: κr 93°<br />

Abmessungen, mm, Zoll Messplatten<br />

Hauptanwendung F iC <strong>Bestellnummer</strong> D5m<br />

Dm1<br />

min4) Dm2<br />

min4) f1 l1 γ1) λs 2) U ISO ANSI Nm3) 15 1/2 C6-PDJNR/L-45165-15HP 63 95 290 45.0 165 -6° -7° 3.52 DNMG 15 06 08 DNMG 442 5.0<br />

2.480 3.740 11.417 1.772 6.496 -6° -7°<br />

1) γ = Spanwinkel (für plane Wendeschneidplatte). R = Rechtsausführung<br />

2) λs = Neigungswinkel.<br />

L = Linksausführung<br />

3) Schneidplattenspannung Drehmoment, Nm<br />

4) Gültig in Kombination mit Spanneinheit R/LC2090<br />

Größe<br />

F iC Kniehebel Schraube Schlüssel (mm) Zwischenlage<br />

Düse (Bohrungsdurchm.<br />

mm.)<br />

15 1/2 174.3-847M 174.3-830 174.1-864 (3.0) 171.35-851M 5691 026-03 (1.0)

CoroTurn ® HP Schneidköpfe<br />

T-Max P Hebelspann-System<br />

Mit Hochdruck-Kühlschmierstoffzufuhr<br />

Ersatzteile<br />

GENERAL TURNING External machining - Holders for negative basic-shape inserts<br />

Außenbearbeitung – Halter für negative Wendeschneidplatten ALLGEMEINE DREHBEARBEITUNG<br />

Cx-PSRNR/L-HP Cx-PSKNR/L-HP Cx-PSDNN-HP<br />

Einstellwinkel: κr 75° κr 75° κr 45°<br />

Rechtsausführung dargestellt<br />

Abmessungen, mm, Zoll Messplatten<br />

Hauptanwendung J iC <strong>Bestellnummer</strong> D5m<br />

Dm1<br />

min4) Dm2<br />

min4) f1 l1 γ1) λs 2) U ISO ANSI Nm3) 15 5/8 C6-PSRNR/L-35065-15HP 63 190 35 65 -6° -6° 1.3 SNMG 15 06 12 SNMG 543 3.7<br />

2.480 7.480 1.378 2.559 -6° -6°<br />

19 3/4 C6-PSRNR/L-35065-19HP 63 190 35 65 -6° -6° 1.3 SNMG 19 06 12 SNMG 643 8.8<br />

2.480 7.480 1.378 2.559 -6° -6°<br />

C8-PSRNR/L-45080-19HP 80 250 45 80 -6° -6° 2.7 SNMG 19 06 12 SNMG 643 8.8<br />

3.150 9.842 1.772 3.150 -6° -6°<br />

15 5/8 C6-PSKNR/L-45065-15HP 63 125 45 65 -6° -6° 1.4 SNMG 15 06 12 SNMG 543 5.0<br />

2.480 4.921 1.772 2.559 -6° -6°<br />

19 3/4 C6-PSKNR/L-45065-19HP 63 125 45 65 -6° -6° 1.5 SNMG 19 06 12 SNMG 643 10.0<br />

2.480 4.921 1.772 2.559 -6° -6°<br />

C8-PSKNR/L-55080-19HP 80 125 55 80 -6° -6° 2.8 SNMG 19 06 12 SNMG 643 10.0<br />

3.150 4.921 2.165 3.150 -6° -6°<br />

15 5/8 C6-PSDNN-00065-15HP 63 190 0.5 65 -6° -6° 1.1 SNMG 15 06 12 SNMG 543 5.0<br />

2.480 7.480 .020 2.559 -6° -6°<br />

19 3/4 C6-PSDNN-00065-19HP 63 190 0.5 65 -6° -6° 1.2 SNMG 19 06 12 SNMG 643 10.0<br />

2.480 7.480 .020 2.559 -6° -6°<br />

1) γ = Spanwinkel (für plane Wendeschneidplatte). N = Neutrale Ausführung, R = Rechtsausführung, L = Linksausführung<br />

2) λ = Neigungswinkel<br />

3) Schneidplattenspannung Drehmoment, Nm<br />

4) Gilt in Verbindung mit Spanneinheit R/LC2090.<br />

Größe<br />

J iC Kniehebel Schraube Schlüssel (mm) Zwischenlage Düse (Bohrungsdurchm.)<br />

15 5/8 438.3-840 438.3-831 174.1-864 (3.0) 174.3-857 5691 026-03 (1.0)<br />

19 3/4 174.3-842M 174.3-822M 3021 010-040 (4.0) 174.3-852M 5691 026-03 (1.0)<br />

A 5<br />

29<br />

A<br />

Allgemeine<br />

Drehbearbeitung<br />

B<br />

C<br />

Fräsen Gewindedrehen Abstechen und<br />

Einstechen<br />

E<br />

F<br />

Werkzeugsystem Aufbohren Bohren<br />

D<br />

G<br />

I<br />

Dreh-/Fräsbearbeitung H<br />

Allgemeine<br />

Informationen

A<br />

Allgemeine<br />

Drehbearbeitung<br />

B<br />

A<br />

C<br />

C<br />

E<br />

F<br />

E<br />

F<br />

H<br />

Werkzeugsystem Dreh-/Fräsbearbeitung Aufbohren Werkzeugsystem Bohren Aufbohren Fräsen Bohren Gewindedrehen Fräsen Abstechen Gewindedrehen<br />

und<br />

Allgemeine Abstechen und<br />

Einstechen<br />

Drehbearbeitung Einstechen<br />

A.fm Page 6 Wednesday, June 23, 2010 10:26 AM<br />

Cx-PSSNR/L-HP<br />

Einstellwinkel: κr 45°<br />

A.fm Page 7 Wednesday, June 23, 2010 10:26 AM<br />

B<br />

D<br />

D<br />

G<br />

G<br />

I<br />

H<br />

Dreh-/Fräsbearbeitung Allgemeine<br />

Informationen<br />

ALLGEMEINE DREHBEARBEITUNG Außenbearbeitung – Halter für negative Wendeschneidplatten<br />

CoroTurn ® HP Schneidköpfe<br />

T-Max P Hebelspann-System<br />

Mit Hochdruck-Kühlschmierstoffzufuhr<br />

ALLGEMEINE DREHBEARBEITUNG Außenbearbeitung – Halter für negative Wendeschneidplatten<br />

CoroTurn ® HP Schneidköpfe<br />

T-Max P Hebelspann-System<br />

Mit Hochdruck-Kühlschmierstoffzufuhr<br />

CoroTurn ® HP Schneidköpfe<br />

Cx-PSSNR/L-HP<br />

Hebelspannsystem<br />

Einstellwinkel: κr 45°<br />

Mit Hochdruck-Kühlschmierstoffzufuhr<br />

Rechtsausführung dargestellt<br />

Abmessungen, mm, Zoll Messplatten<br />

Hauptanwendung J iC <strong>Bestellnummer</strong> D5m<br />

Dm1<br />

min<br />

Ersatzteile<br />

4)<br />

Dm2<br />

min4) f1 f1s l1 l1s γ1) λs 2) U ISO ANSI Nm3) 12 1/2 C5-PSSNR/L-35052-12HP 50 110 165 35.0 26.9 52 60.3 -8° 0° 0.70 SNMG 12 04 08 SNMG 432 5.0<br />

1.968 4.331 6.496 1.378 1.059 2.047 2.374 -8° 0°<br />

C6-PSSNR/L-45056-12HP 63 110 200 45.0 36.7 56 64.3 -8° 0° 1.05 SNMG 12 04 08 SNMG 432 5.0<br />

2.480 4.331 7.874 1.772 1.445 2.205 2.532 -8° 0°<br />

C8-PSSNR/L-55080-12HP 80 200 260 55.0 46.7 80 88.3 -8° 0° 2.40 SNMG 12 04 08 SNMG 432 5.0<br />

3.150 7.874 10.236 2.165 1.839 3.150 3.476 -8° 0°<br />

15 5/8 C5-PSSNR/L-35050-15HP 50 110 165 35.0 25.5 50 60.2 -8° 0° 0.70 SNMG 15 06 12 SNMG 543 5.0<br />

1.968 4.331 6.496 1.378 1.004 1.968 2.370 -8° 0°<br />

C6-PSSNR/L-45054-15HP 63 110 200 45.0 34.8 54 64.2 -8° 0° 1.10 SNMG 15 06 12 SNMG 543 5.0<br />

Rechtsausführung dargestellt<br />

2.480 4.331 7.874 1.772 1.370 2.126 2.528 -8° 0°<br />

19 3/4 C6-PSSNR/L-45052-19HP Abmessungen, 63 110 mm, 180Zoll45.0 32.5 52 64.5 -8° 0° 1.07 Messplatten<br />

SNMG 19 06 12 SNMG 643 5.0<br />

C8-PSSNR/L-55080-19HP<br />

Hauptanwendung J iC <strong>Bestellnummer</strong><br />

1) γ = Spanwinkel (für plane Wendeschneidplatte).<br />

2) λs = Neigungswinkel.<br />

2.480 4.331 7.087 1.772 1.280 2.047 2.539 -8°<br />

80 200 260 55.0 42.5 80 92.5 -8°<br />

Dm1<br />

3.150 7.874 10.236 2.165 1.673 3.150 3.642 -8°<br />

D5m min<br />

0°<br />

0°<br />

0°<br />

2.55 SNMG 19 06 12 SNMG 643 5.0<br />

R = Rechtsausführung<br />

L = Linksausführung<br />

3) Schneidplattenspannung Drehmoment, Nm<br />

4) Gültig in Kombination mit Spanneinheit R/LC2090<br />

Größe<br />

J iC Kniehebel Schraube<br />

12 1/2 174.3-841M 174.3-821<br />

15 5/8 438.3-840 438.3-831<br />

19 3/4 174.3-842M 174.3-822M<br />

Schlüssel (mm) Zwischenlage Düse (Bohrungsdurchm.)<br />

174.1-864 (3.0) 174.3-851M 5691 026-03 (1.0)<br />

174.1-864 (3.0) 174.3-857 5691 026-03 (1.0)<br />

3021 010-040 (4.0) 174.3-852M 5691 026-03 (1.0)<br />

4)<br />

Dm2<br />

min4) f1 f1s l1 l1s γ1) λs 2) U ISO ANSI Nm3) Cx-PSSNR/L-HP<br />

Einstellwinkel: κr 45°<br />

12 1/2 C5-PSSNR/L-35052-12HP 50 110 165 35.0 26.9 52 60.3 -8°<br />

1.968 4.331 6.496 1.378 1.059 2.047 2.374 -8°<br />

0°<br />

0°<br />

0.70 SNMG 12 04 08 SNMG 432 5.0<br />

C6-PSSNR/L-45056-12HP<br />

Rechtsausführung dargestellt<br />

C8-PSSNR/L-55080-12HP<br />

63 110 200 45.0 36.7 56 64.3 -8°<br />

2.480 4.331 7.874 1.772 1.445 2.205 2.532 -8°<br />

80<br />

Abmessungen,<br />

200 260<br />

mm, Zoll<br />

55.0 46.7 80 88.3 -8°<br />

0° 1.05 SNMG 12 04 08 SNMG 432<br />

0°<br />

0°<br />

Messplatten<br />

2.40 SNMG 12 04 08 SNMG 432<br />

5.0<br />

5.0<br />

Hauptanwendung<br />

15 5/8 C5-PSSNR/L-35050-15HP J iC <strong>Bestellnummer</strong><br />

3.150 7.874 10.236 2.165 1.839 3.150 3.476 -8° 0°<br />

50 110 Dm1 165 35.0 25.5 50 60.2 -8° 0° 0.70 SNMG 15 06 12 SNMG 543 5.0<br />

1.968 D5m4.331<br />

min 6.496 1.378 1.004 1.968 2.370 -8° 0°<br />

C6-PSSNR/L-45054-15HP 63 110 200 45.0 34.8 54 64.2 -8° 0° 1.10 SNMG 15 06 12 SNMG 543 5.0<br />

19 3/4 C6-PSSNR/L-45052-19HP<br />

2.480 4.331 7.874 1.772 1.370 2.126 2.528 -8°<br />

63 110 180 45.0 32.5 52 64.5 -8°<br />

0°<br />

0° 1.07 SNMG 19 06 12 SNMG 643 5.0<br />

C8-PSSNR/L-55080-19HP<br />

2.480 4.331<br />

80 200<br />

7.087<br />

260<br />

1.772 1.280 2.047 2.539 -8°<br />

55.0 42.5 80 92.5 -8°<br />

0°<br />

0° 2.55 SNMG 19 06 12 SNMG 643 5.0<br />

1) γ = Spanwinkel (für plane Wendeschneidplatte).<br />

2) λs = Neigungswinkel.<br />

3) Schneidplattenspannung Drehmoment, Nm<br />

4) Gültig in Kombination mit Spanneinheit R/LC2090<br />

3.150 7.874 10.236 2.165 1.673 3.150 3.642 -8° 0°<br />

R = Rechtsausführung<br />

L = Linksausführung<br />

4) f1 f1s l1 l1s γ1) λs 2) U ISO ANSI Nm3) 12 1/2 C6-PSSNR/L-45156-12HP 63 110 45.0 36.7 156 164.3 -8° 0° 3.38 SNMG 12 04 08 SNMG 432 5.0<br />

2.480 4.331 1.772 1.445 6.142 6.468 -8° 0°<br />

1) γ = Spanwinkel (für plane Wendeschneidplatte).<br />

2) λs = Neigungswinkel.<br />

3) Schneidplattenspannung Drehmoment, Nm<br />

R = Rechtsausführung L = Linksausführung<br />

4) Gilt in Verbindung mit Spanneinheit R/LC2090.<br />

Ersatzteile<br />

Ersatzteile<br />

Größe<br />

Größe<br />

J12 J iC<br />

iC<br />

1/2<br />

Kniehebel<br />

174.3-841M<br />

Kniehebel<br />

Schraube<br />

174.3-821<br />

Schraube<br />

Schlüssel (mm)<br />

174.1-864 (3.0)<br />

Schlüssel (mm) Zwischenlage<br />

Zwischenlage<br />

174.3-851M<br />

Düse (Bohrungsdurchm.<br />

mm.)<br />

5691 026-03 (1.0)<br />

Düse (Bohrungsdurchm.)<br />

12 1/2 174.3-841M 174.3-821 174.1-864 (3.0) 174.3-851M 5691 026-03 (1.0)<br />

15 5/8 438.3-840 438.3-831 174.1-864 (3.0) 174.3-857 5691 026-03 (1.0)<br />

19 3/4 174.3-842M 174.3-822M 3021 010-040 (4.0) 174.3-852M 5691 026-03 (1.0)<br />

GENERAL TURNING External machining - Holders for negative basic-shape inserts<br />

A 6<br />

30<br />

GENERAL TURNING Coromant Capto® cutting units<br />

Coromant Capto® Schneidköpfe ALLGEMEINE DREHBEARBEITUNG<br />

A<br />

Allgemeine<br />

Drehbearbeitung<br />

B<br />

C<br />

Fräsen Gewindedrehen Abstechen und<br />

Einstechen<br />

E<br />

F<br />

Werkzeugsystem Aufbohren Bohren<br />

D<br />

G<br />

sbearbeitung H

A<br />

Allgemeine<br />

Drehbearbeitung<br />

B<br />

Abstechen und<br />

Einstechen<br />

C<br />

Fräsen Gewindedrehen<br />

E<br />

F<br />

Werkzeugsystem Aufbohren Bohren<br />

D<br />

G<br />

I<br />

Dreh-/Fräsbearbeitung H<br />

Allgemeine<br />

Informationen<br />

ALLGEMEINE DREHBEARBEITUNG Außenbearbeitung – Halter für Wendeschneidplatten mit positiver Grundform<br />

CoroTurn ® HP Schneidköpfe<br />

CoroTurn 107 – Schraubspann-System<br />

Mit Hochdruck-Kühlschmierstoffzufuhr<br />

Rechtsausführung dargestellt<br />

Ersatzteile<br />

GENERAL TURNING External machining - Holders for positive basic-shape inserts<br />

A 8<br />

Cx-SRSCR/L-HP Cx-SRDCN-HP<br />

Abmessungen, mm, Zoll Messplatten<br />

Hauptanwendung L iC <strong>Bestellnummer</strong> D5m<br />

Dm1<br />

min4) Dm2<br />

min4) f1 l1 γ1) λs 2) U ISO ANSI Nm3) 10 .394 C5-SRSCL-35060-10HP 50 130 270 35.0 60 0° 0° 0.63 RCMT 10 T3 M0 RCMT 10 T3 M0 3.0<br />

1.968 5.118 10.630 1.378 2.362 0° 0°<br />

C5-SRSCR-35060-10HP 50 130 270 35.0 60 0° 0° 0.63 RCMT 10 T3 M0 RCMT 10 T3 M0 3.0<br />

1.968 5.118 10.630 1.378 2.362 0° 0°<br />

C6-SRSCR/L-45065-10HP 63 140 300 45.0 65 0° 0° 1.10 RCMT 10 T3 M0 RCMT 10 T3 M0 3.0<br />

2.480 5.512 11.811 1.772 2.559 0° 0°<br />

12 .472 C5-SRSCR/L-35060-12HP 50 130 270 35.0 60 0° 0° 0.63 RCMT 12 04 M0 RCMT 12 04 M0 3.0<br />

1.968 5.118 10.630 1.378 2.362 0° 0°<br />

C6-SRSCR/L-45065-12HP 63 120 195 45.0 65 0° 0° 1.24 RCMT 12 04 M0 RCMT 12 04 M0 3.0<br />

2.480 4.724 7.677 1.772 2.559 0° 0°<br />

12 .472 C6-SRDCN-00065-12HP 63 300 200 6.0 65 0° 0° 1.00 RCMT 12 04 M0 RCMT 12 04 M0 3.0<br />

2.480 11.811 7.874 .236 2.559 0° 0°<br />

1) γ = Spanwinkel (für plane Wendeschneidplatte). N = Neutrale Ausführung,<br />

2) λs = Neigungswinkel.<br />

R = Rechtsausführung, L = Linksausführung<br />

3) Schneidplattenspannung Drehmoment, Nm<br />

4) Gültig in Kombination mit Spanneinheit R/LC2090<br />

Neutral<br />

Größe<br />

L iC Schraube für Wendeplatte Schlüssel (Torx Plus) Zwischenlage<br />

Schraube für<br />

Zwischenlage Schlüssel (mm)<br />

Düse<br />

(Bohrungsdurchm.)<br />

10 .394 5513 020-01 (M3.5) 5680 049-01 (15IP) 5322 110-01 5512 090-01 5680 049-01 (3.5) 5691 026-03 (1.0)<br />

12 .472 5513 020-01 (M3.5) 5680 049-01 (15IP) 5322 110-02 5512 090-01 5680 049-01 (3.5) 5691 026-03 (1.0)<br />

31

Allgemeine<br />

Drehbearbeitung<br />

Abstechen und<br />

Einstechen<br />

A<br />

C<br />

C<br />

E<br />

F<br />

E<br />

F<br />

H<br />

H<br />

arbeitung Allgemeine Werkzeugsystem Dreh-/Fräsbearbeitung Aufbohren Werkzeugsystem Bohren Aufbohren Fräsen Bohren Gewindedrehen Fräsen Abstechen und Gewindedrehen Allgemeine<br />

Informationen<br />

Einstechen<br />

Drehbearbeitung<br />

B<br />

D<br />

D<br />

G<br />

G<br />

I<br />

ALLGEMEINE DREHBEARBEITUNG Außenbearbeitung – Halter für Wendeschneidplatten mit positiver Grundform Coromant Capto® Schneidköpfe AL<br />

CoroTurn<br />

BA.fm<br />

Page 9 Wednesday, June 23, 2010 10:26 AM<br />

® HP Schneidköpfe CoroTurn<br />

CoroTurn 107 – Schraubspann-System<br />

Mit Hochdruck-Kühlschmierstoffzufuhr<br />

Cx-SVJBR/L-HP<br />

Einstellwinkel: κr 93°<br />

® HP Schneidköpfe<br />

Schraubspann-System<br />

Mit Hochdruck-Kühlschmierstoffzufuhr<br />

Cx-SVMBR/L-HP<br />

Einstellwinkel: κr 50°<br />

A.fm Page 10 Monday, July 19, 2010 11:43 AM<br />

CoroTurn ® HP Schneidköpfe<br />

GENERAL TURNING External machining - Holders for positive basic-shape inserts<br />

32<br />

GENERAL TURNING Coromant Capto® cutting units<br />

Coromant Capto® Schneidköpfe ALLGEMEINE DREHBEARBEITUNG<br />

Schraubspann-System<br />

Mit<br />

ALLGEMEINE<br />

Hochdruck-Kühlschmierstoffzufuhr<br />

DREHBEARBEITUNG Außenbearbeitung – Halter für Wendeschneidplatten mit positiver Grundform<br />

CoroTurn ® HP Schneidköpfe<br />

Cx-SVMBR/L-HP<br />

Einstellwinkel: κr 50°<br />

CoroTurn 107 – Schraubspann-System<br />

Mit Hochdruck-Kühlschmierstoffzufuhr<br />

Rechtsausführung dargestellt<br />

Abmessungen, mm, Zoll Messplatten<br />

D<br />

Hauptanwendung M iC <strong>Bestellnummer</strong> D5m<br />

Dm2<br />

min<br />

Ersatzteile<br />

4) f1 l1 γ1) λs 2) U ISO ANSI Nm3) Abmessungen, mm, Zoll Messplatten<br />

Hauptanwendung M iC <strong>Bestellnummer</strong><br />

Dm1<br />

D5m min<br />

Ersatzteile<br />

16 3/8 C6-SVMBR/L-00130-16HP 63 145 0.0 130 0°<br />

2.480 5.709 .000 5.118 0°<br />

0° 1.84 VBMT 16 04 08 VBMT 332 3.0<br />

0°<br />

1) γ = Spanwinkel (für plane Wendeschneidplatte). R = Rechtsausführung L = Linksausführung<br />

2) λs = Neigungswinkel.<br />

3) Schneidplattenspannung Drehmoment, Nm<br />

4) Gültig in Kombination mit Spanneinheit R/LC2090<br />

Größe<br />

M iC Schraube für Wendeplatte Schlüssel (Torx Plus)<br />

16 3/8 5513 020-01 (M3.5) 5680 049-01 (15IP)<br />

Zwischenlage<br />

5322 270-01<br />

Schraube für<br />

Zwischenlage<br />

5512 090-01<br />

Schlüssel (mm)<br />

5680 049-01 (3.5)<br />

Düse (Bohrungsdurchm.<br />

mm.)<br />

5691 026-03 (1.0)<br />

4)<br />

Dm2<br />

min4) f1 l1 γ1) λs 2) U ISO ANSI Nm3) Cx-SVJBR/L-HP<br />

Einstellwinkel: κr 93°<br />

16 3/8 C5-SVJBR/L-35060-16HP 50 180 200 35.0 60 0° 0° 0.64 VBMT 16 04 08 VBMT 332 3.0<br />

1.968 7.087 7.874 1.378 2.362 0° 0°<br />

C6-SVJBR/L-45065-16HP 63 200 200 45.0 65 0° 0° 1.14 VBMT 16 04 08 VBMT 332 3.0<br />

2.480 7.874 7.874 1.772 2.559 0° 0°<br />

C8-SVJBR/L-55080-16HP 80 240 240 55.0 80 0° 0° 2.35 VBMT 16 04 08 VBMT 332 3.0<br />

3.150 9.449 9.449 2.165 3.150 0° 0°<br />

1) γ = Spanwinkel (für plane Wendeschneidplatte). R = Rechtsausführung L = Linksausführung<br />

2) λs = Neigungswinkel.<br />

3) Schneidplattenspannung Drehmoment, Nm<br />

4) Gültig in Kombination mit Spanneinheit R/LC2090<br />

Größe<br />

Abmessungen, mm, Zoll<br />

Schraube für<br />

M iC Schraube für Wendeplatte Schlüssel (Torx Plus) Zwischenlage Dm1<br />

Zwischenlage<br />

16 Hauptanwendung 3/8 5513 M020-01 (M3.5) iC <strong>Bestellnummer</strong> 5680 049-01 (15IP) D5m 5322 min 270-01 5512 090-01<br />

Messplatten<br />

Düse<br />

Schlüssel (mm) (Bohrungsdurchm.)<br />

5680 049-01 (3.5) 5691 026-13 (1.0)<br />

Ersatzteile<br />

4)<br />

Dm2<br />

min4) f1 l1 γ1) λs 2) U ISO ANSI Nm3) Rechtsausführung dargestellt<br />

Abmessungen, mm, Zoll Messplatte<br />

Hauptanwendung M iC <strong>Bestellnummer</strong> D5m<br />

Dm2<br />

min<br />

Ersatzteile<br />

16 3/8 C5-SVJBR/L-35060-16HP 50 180 200 35.0 60<br />

1.968 7.087 7.874 1.378 2.362<br />

0°<br />

0°<br />

0°<br />

0°<br />

0.64 VBMT 16 04 08 VBMT 332 3.0<br />

C6-SVJBR/L-45065-16HP 63 200 200 45.0 65 0° 0° 1.14 VBMT 16 04 08 VBMT 332 3.0<br />

2.480 7.874 7.874 1.772 2.559 0° 0°<br />

C8-SVJBR/L-55080-16HP 80 240 240 55.0 80 0° 0° 2.35 VBMT 16 04 08 VBMT 332 3.0<br />

3.150 9.449 9.449 2.165 3.150 0° 0°<br />

1) γ = Spanwinkel (für plane Wendeschneidplatte).<br />

2) λs = Neigungswinkel.<br />

3) Schneidplattenspannung Drehmoment, Nm<br />

R = Rechtsausführung L = Linksausführung<br />

4) Gültig in Kombination mit Spanneinheit R/LC2090<br />

Größe<br />

M iC Schraube für Wendeplatte Schlüssel (Torx Plus) Zwischenlage<br />

Schraube für<br />

Zwischenlage Schlüssel (mm)<br />

Düse<br />

(Bohrungsdurchm.)<br />

16 3/8 5513 020-01 (M3.5) 5680 049-01 (15IP) 5322 270-01 5512 090-01 5680 049-01 (3.5) 5691 026-13 (1.0)<br />

4) f1 l1 γ1) λs 2) U ISO<br />

16 3/8 C6-SVMBR/L-00130-16HP 63 145 0.0 130 0° 0° 1.84 VBMT 16 0<br />

2.480 5.709 .000 5.118 0° 0°<br />

1) γ = Spanwinkel (für plane Wendeschneidplatte). R = Rech<br />

2) λs = Neigungswinkel.<br />

3)<br />

4)<br />

Schneidplattenspannung Drehmoment, Nm<br />

Gültig in Kombination mit Spanneinheit R/LC2090<br />

Größe<br />

M iC Schraube für Wendeplatte<br />

16 3/8 5513 020-01 (M3.5)<br />

Schraube für<br />

Schlüssel (Torx Plus) Zwischenlage Zwischenlage<br />

5680 049-01 (15IP) 5322 270-01 5512 090-01<br />

Schlüssel<br />

5680 049-<br />

A 10<br />

A<br />

Allgemeine<br />

Drehbearbeitung<br />

B<br />

C<br />

Fräsen Gewindedrehen Abstechen und<br />

Einstechen<br />

E<br />

F<br />

Werkzeugsystem Aufbohren Bohren<br />

G<br />

Dreh-/Fräsbearbeitung H

SL Schneideinsätze mit CoroTurn® HP<br />

T-Max P Hebelspann-System<br />

Mit Hochdruck-Kühlschmierstoffzufuhr<br />

Rechtsausführung dargestellt<br />

Ersatzteile<br />

GENERAL TURNING Internal machining – Boring bars and cutting heads<br />

Innenbearbeitung – Bohrstangen und Schneidköpfe CoroTurn®SL ALLGEMEINE DREHBEARBEITUNG<br />

PCLNR/L-HP PDUNR/L-HP<br />

Einstellwinkel: κr 95° κr 93°<br />

Abmessungen, mm, Zoll Messplatten<br />

Hauptanwendung K iC <strong>Bestellnummer</strong> dmm 4) Dm min f1 l1 γ 1) λs 2) ISO ANSI<br />

12 1/2 SL-PCLNR/L-32-12HP 32 40.0 22.0 32 -6° -10° CNMG 12 04 08 CNMG 432<br />

1.260 1.575 .866 1.260 -6° -10°<br />

SL-PCLNR/L-40-12HP 40 50.0 27.0 35 -6° -10° CNMG 12 04 08 CNMG 432<br />

1.575 1.968 1.063 1.378 -6° -10°<br />

16 5/8 SL-PCLNR/L-40-16HP 40 56.0 27.0 42 -6° -10° CNMG 16 06 08 CNMG 542<br />

1.575 2.205 1.063 1.654 -6° -10°<br />

Abmessungen, mm, Zoll Messplatten<br />

Hauptanwendung F iC <strong>Bestellnummer</strong> dmm 4) Dm min f1 l1 γ 1) λs 2) ISO ANSI<br />

11 3/8 SL-PDUNR/L-32-11HP 32 40.0 22.0 32 -6° -10° DNMG 11 04 08 DNMG 332<br />

1.260 1.575 .866 1.260 -6° -10°<br />

15 1/2 SL-PDUNR/L-40-15HP 40 56.0 30.0 36 -6° -11° DNMG 15 06 08 DNMG 442<br />

1.575 2.205 1.181 1.417 -6° -11°<br />

1) γ = Spanwinkel (für plane Wendeschneidplatte). R = Rechtsausführung<br />

2) λs = Neigungswinkel.<br />

L = Linksausführung<br />

4) Kupplungsgröße, mm<br />

Größe<br />

K iC F iC Kniehebel Schraube Schlüssel (mm) Zwischenlage<br />

CNM. Bohr- DNM. Bohrstangendurchm.stangendurchm.<br />

Düse<br />

(Bohrungsdurchm.) Rohrpassstift<br />

12 1/2 32 174.3-848M 174.3-858 174.1-864 (3.0) 171.31-850M 5691 026-03 (1.0) 5638 031-01<br />

12 1/2 40 174.3-841M 174.3-821 174.1-864 (3.0) 171.31-850M 5691 026-03 (1.0) 5638 031-01<br />

16 5/8 40 438.3-840 438.8-831 174.1-864 (3.0) 171.31-852 5691 026-03 (1.0) 5638 031-01<br />

11 3/8 1.260 5432 001-01 174.3-820M 174.1-863 (2.5) 5322 255-01 5691 026-03 (1.0) 5638 031-01<br />

15 1/2 1.575 174.3-847M 174.3-830 174.1-864 (3.0) 171.35-851M 5691 026-03 (1.0) 5638 031-01<br />

A 11<br />

33<br />

Allgemeine<br />

Drehbearbeitung<br />

B<br />

C<br />

Fräsen Gewindedrehen Abstechen und<br />

Einstechen<br />

E<br />

F<br />

Werkzeugsystem Aufbohren Bohren<br />

D<br />

G<br />

I<br />

Dreh-/Fräsbearbeitung H<br />

Allgemeine<br />

Informationen

Allgemeine<br />

Drehbearbeitung<br />

B<br />

Abstechen und<br />

Einstechen<br />

C<br />

Fräsen Gewindedrehen<br />

E<br />

F<br />

Werkzeugsystem Aufbohren Bohren<br />

D<br />

G<br />

I<br />

Dreh-/Fräsbearbeitung H<br />

Allgemeine<br />

Informationen<br />

ALLGEMEINE DREHBEARBEITUNG Innenbearbeitung – Bohrstangen und Schneidköpfe CoroTurn®SL<br />

SL Schneideinsätze mit CoroTurn® HP<br />

T-Max P Hebelspann-System<br />

Mit Hochdruck-Kühlschmierstoffzufuhr<br />

Ersatzteile<br />

GENERAL TURNING Internal machining – Boring bars and cutting heads<br />

A 12<br />

34<br />

PTFNR/L-HP<br />

Einstellwinkel: κr 91°<br />

Zeichnung zeigt Rechtsausführung, wenn nicht anders angegeben<br />

Abmessungen, mm, Zoll Messplatten<br />

Hauptanwendung D iC <strong>Bestellnummer</strong> dmm 4) Dm min f1 l1 γ 1) λs 2) ISO ANSI<br />

16 3/8 SL-PTFNR/L-32-16HP 32 40.0 22.0 35 -6° -8° TNMG 16 04 08 TNMG 332<br />

1.260 1.575 .866 1.378 -6° -8°<br />

SL-PTFNR/L-40-16HP 40 50.0 27.0 35 -6° -10° TNMG 16 04 08 TNMG 332<br />

1.575 1.968 1.063 1.378 -6° -10°<br />

1) γ = Spanwinkel (für plane Wendeschneidplatte). R = Rechtsausführung<br />

2) λs = Neigungswinkel.<br />

L = Linksausführung<br />

4) Kupplungsgröße, mm<br />

Größe<br />

D iC Kniehebel Schraube Schlüssel (mm) Zwischenlage<br />

Düse<br />

(Bohrungsdurchm.) Rohrpassstift<br />

16 3/8 174.3-840M 174.3-820M 170.3-860 (2.5) 179.3-850M 5691 026-03 (1.0) 5638 031-01

SL Schneideinsätze mit CoroTurn® HP<br />

T-Max P Hebelspann-System<br />

Für die Außenbearbeitung<br />

Mit Hochdruck-Kühlschmierstoffzufuhr<br />

Rechtsausführung dargestellt<br />

Ersatzteile<br />

GENERAL TURNING Internal machining – Boring bars and cutting heads<br />

Innenbearbeitung – Bohrstangen und Schneidköpfe CoroTurn®SL ALLGEMEINE DREHBEARBEITUNG<br />

PDJNR/L-HP<br />

Einstellwinkel: κr 93°<br />

Abmessungen, mm, Zoll Messplatten<br />

Hauptanwendung J iC <strong>Bestellnummer</strong> dmm 4) f1 l1 γ 1) λs 2) ISO ANSI Nm 3)<br />

15 1/2 SL-PDJNR/L-32-15HP 32 27.0 40 -6° -7° DNMG 15 06 08 DNMG 442 3.9<br />