1 Company Profile 2. Lean Team

1 Company Profile 2. Lean Team

1 Company Profile 2. Lean Team

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

หัวข้อที<br />

1 <strong>Company</strong> <strong>Profile</strong><br />

บริษัท สยามไวเนอรี<br />

จํากัด<br />

ประวัติความเป็ นมาของบริษัท สยาม ไวเนอรี<br />

จํากัด<br />

บริษัท สยาม ไวเนอรี<br />

จํากัด เลขที<br />

9/2 หมู ่ 3 ตําบลบางโทรัด อําเภอเมืองจังหวัดสมุทรสาคร 74000 http//www.siamwinery.com<br />

เป็ นผู้ผลิตเครืองดืมประเภทแอลกอฮอล์<br />

ก่อตั งขึ นในปี พ.ศ. 2524 โดยใช้ชือว่า<br />

บริษัท ที.ซี. ฟาร์มาซูติคอล อุตสาหกรรม จํากัด (ชือเดิม)<br />

โดย<br />

มุ ่งเน้นเป็ นผู้ผลิตไวน์ และสร้างวัฒนธรรมในการดื มไวน์ ให้กับคนไทย ระบบการทํางานของบริษัทภายใต้รับรองมาตรฐานต่าง ๆ ได้แก่<br />

ISO9001:2008 , ISO14001;2004, ISO17025;2005, GMP&HACCP ซึ งได้ผลิตและจําหน่ายผลิตภัณฑ์หลายชนิด คือ<br />

SPY WINE COOLER (Classic, Red , White, Black Gold )<br />

SPY WINE COCKTAIL ( Maitai , Kamikaze, Screw diver )<br />

STILL WINE ( Monsoon ,Mont clair, Perter Vella, Chateau vendrom, Kookaburra , )<br />

บริษัท สยาม ไวเนอรี<br />

จํากัด เป็ นผู้นําในการจําหน่ายไวน์ เป็ นอันดับ หนึ งของประเทศ โดยจําหน่ายทั งในและต่างประเทศ<br />

เช่น อังกฤษ, ญีปุ<br />

่ น,เนเธอร์แลนด์, เยอรมัน, เวียดนาม, กัมพูชา,ลาว,พม่า เป็นต้น<br />

วิสัยทัศน์ (Vision) มีปณิธานในการเสนอลูกค้าให้ดืมไวน์เพือสุขภาพ<br />

เราปราถนาทีจะเป็<br />

นผู้นําในเอเชีย ด้านไวน์และผลิตภัณฑ์ทีทําจาก<br />

องุ ่น โดยคํานึงถึงคู ่ค้า สังคม และสิ งแวดล้อม<br />

พันธกิจ (Mission)<br />

• รับผิดชอบต่อสังคม มุ ่งพัฒนา วัฒนธรรมไวน์ไทย และสนับสนุนเกษตรกร<br />

• ส่งมอบการบริการที ดีเลิศไปยังคู ่ค้าของบริษัท<br />

• มุ ่งพัฒนาตราสัญญลักษณ์ของสินค้าให้เป็ นทีชืนชอบทั<br />

งในประเทศ และทั วโลก<br />

• มีระบบการกระจายสินค้า และกิจกรรมทางการตลาดทีดีทีสุดทั<br />

งในประเทศไทยและต่างประเทศ<br />

• ส่งเสริมการลงทุน ในการวิจัย และพัฒนาผลิตภัณฑ์ อย่างต่อเนือง<br />

• ใช้หลักการเรื องคุณภาพสูงสุด เป็ นมาตรฐานสําหรับผลิตภัณฑ์ทุกชนิด<br />

• มุ ่งใช้ทรัพยากรอย่างพอเพียง และรักษาสิ งแวดล้อม<br />

• มุ ่งพัฒนาบุคลากรในด้านความรู้ ความสามารถ ผลงาน และทัศนคติทีดี<br />

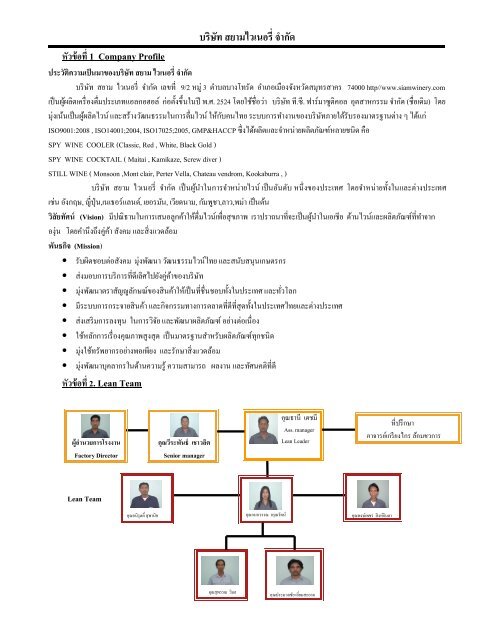

หัวข้อที<br />

<strong>2.</strong> <strong>Lean</strong> <strong>Team</strong><br />

ผู ้อํานวยการโรงงาน<br />

Factory Director<br />

<strong>Lean</strong> <strong>Team</strong><br />

คุณอนิรุตติ สุพานิช<br />

คุณวีระพันธ์ เชาวลิต<br />

Senior manager<br />

คุณสุพรรณ วิมล<br />

คุณกนกวรรณ อรุณรัตน์<br />

คุณธานี เดชมี<br />

Ass. manager<br />

<strong>Lean</strong> Leader<br />

คุณประมวลชัย เอียมสะอาด<br />

ทีปรึกษา<br />

อาจารย์เกรียงไกร ล้อมชวการ<br />

คุณพงษ์เพชร สิงห์จินดา

หัวข้อที<br />

3. Best Practice <strong>Lean</strong> การลดระยะเวลาในการหมักโดยลดขั นตอนการ ตกตะกอนด้วยสารเคมี แต่ใช้การตรวจสอบทางเคมี<br />

เข้ามาทดแทนสามารถลดเวลาในการรอคอยการตกตะกอนได้ถึง 5 วัน ใช้เวลาเพียง 1 วันในการทดสอบ<br />

BaseWine<br />

ตารางแสดงการลดลงของถังทีต้องใช้ในการหมักไวน์<br />

1,526,855 ลิตรจากต้องใช้ถัง 62ใบ ใช้เพียง 50 ใบ สามารถลดการใช้ถัง 12 ใบ<br />

ต้องการใช้<br />

Bw(ลิตร)<br />

Bw1 -<br />

Bw2 683,012<br />

Bw3 703,033<br />

Bw4 140,810<br />

Total 1,526,855<br />

จํานวนถ ัง<br />

( ถ ัง 24,500<br />

lt)<br />

-<br />

28<br />

29<br />

6<br />

62<br />

เวลาในการ<br />

หม ักBefore(<br />

วัน)<br />

เวลาในการ<br />

หม ัก After(<br />

วัน)<br />

เวลาหม ัก x<br />

จน.ถ ัง<br />

(Before)(1)<br />

29 25 -<br />

31 27 864<br />

30 24 861<br />

37 33 213<br />

32<br />

27 1,938<br />

เวลาหม ัก x<br />

จน.ถ ัง<br />

(After) (2)<br />

-<br />

753<br />

689<br />

190<br />

1,631<br />

ผลต่างของ<br />

(1)และ (2)<br />

-<br />

112<br />

172<br />

23<br />

307<br />

เวลาใช้ถ ังหม ัก ทีลดลง<br />

หล ังปร ับปรุง(ถ ัง*วัน)<br />

หากมีการหม ักเฉลีย<br />

27<br />

วันต่อรอบ จะมีถ ังเพิมขึ<br />

น<br />

จํานวน<br />

12 ถ ัง 25,000 L/Tank<br />

ตารางสรุปต้นทุนทีสามารถลดลงได้จากกระบวนการหมักไวน์ในส่วนสารเคมีในการตกตะกอน<br />

และต้นทุนการเพิ มถังหมัก ขนาด 25000 ลิตร<br />

Description Current Future Target Cost Saving<br />

1. ลดขั นตอนในการทํา Fining ในกระบวนการ<br />

หมักไวน์<br />

Fining 50% ไม่ Fining 100% 256,200<br />

<strong>2.</strong> ลดค่าใช้จ่ายในการลงทุนเพิ มถังหมัก - - - 16,200,000<br />

(ราคาถัง 1,350,000 บาท/ใบ)<br />

Total Cost Saving 16,456,200.00<br />

เครืองมือ<br />

- Combine Process ; การรวมกิจกรรมของการตกตะกอนด้วยสารเคมี โดยหลังจากทีมีการเหวียงแยกตะกอนแล้วจะมี<br />

การตรวจสอบโปรตีนทีมีอยู<br />

่ในไวน์ ถ้าไม่พบจะดําเนินการแยกตะกอนอีกครั งเพือให้ไวน์ใส<br />

- Kanban ; ใบสังหมักไวน์ในแต่ละ Lot เพือสามารถกําหนดวันที<br />

จะสามารถใช้งานไวน์ในถังนั น ๆ<br />

Fermentation Flow Chart<br />

การเปรียบเทียบระยะเวลาหมัก ระหว่าง ไม่มีการตกตะกอนด้วย<br />

สารเคมี กับ วิธีปกติซึ งระยะเวลาลดลงอย่างชัดเจน<br />

40 day<br />

35<br />

30<br />

25<br />

20<br />

15<br />

10<br />

5<br />

0<br />

กราฟแสดงการเปรียบเทียบระยะเวลาหมักไวน์หลัง Combine process<br />

Bw1 BW2 Bw3 Bw4<br />

type wine<br />

Mix 29 31 30 37<br />

Min 20 24 25 35

L/T = 8.71 วัน<br />

TCT = 0.5905 sec<br />

MCT = 8.71 วัน

L/T = 8.71 วัน<br />

TCT = 0.5623 sec<br />

MCT = 8.71 วัน

หัวข้อทีต้องการปรุบปรุง<br />

หลักเกณฑ์การคัดเลือกสิ งทีจะดําเนินการปรับปรุง<br />

เลือกจากสายการผลิตทีมีประสิทธิภาพและทันสมัยมากที<br />

สุดของบริษัท โดยอาศัยหลักเกณฑ์ จากยอดการสั งซื อ ซึ งโดยทั วไปการ<br />

ผลิตเครืองดืมทีมีแอลกอฮอล์จะแบ่งเป็<br />

น 2 ช่วง คือ Low Season และ High season ร่วมถึงการสั งซื อจากต่างประเทศ ซึ งมีเงือนไข<br />

ต่าง ๆ ส่งผล<br />

กระทบต่อยอดการผลิต ในช่วง High Season กิจกรรมการปรับปรุงทีสามารถเห็นผลได้อย่างชัดเจน<br />

จากข้อมูลการผลิตในต้นปี 2010 ทีผ่านมา<br />

พบว่า สายการผลิตที<br />

3 มียอดการผลิตมากถึง 60 %ของยอดการผลิตทั งหมด ดังกราฟ<br />

<br />

<br />

<br />

ผลลัพท์จากการวิเคราะห์ VSM สายการผลิตที3<br />

และเขียนแผนผังสายธารแห่งคุณค่า ณ ปัจจุบัน และระดมความคิด จากทีมงานเพือเขียน<br />

แผนการในอนาคตสรุปได้ดังนี<br />

Takt Time : 0.16 วินาที / ขวด ( คิดที 1 กะทํางาน 8 ชัวโมง การทํางาน พัก 0.5 ชัวโมง )<br />

DGR ; ยอดการผลิต 13,000,000 ขวด ต่อเดือน ประกอบด้วย<br />

Mix Wine 3,575,000 lits Base wine 1,787,500 lits Grape 393,250 lits<br />

เป้ าหมายทีต้องดําเนินการ<br />

คือ เพิมจํานวนการผลิต<br />

โดยไม่เพิมกะการผลิตและพนักงาน<br />

( จ้างเหมา ) รวมทั ง OT โดย<br />

- เพิมประสิทธิภาพการผลิต<br />

สายการผลิตที 3 ขึน 15 % จากเดิม OEE = 65% เป็ น 75%<br />

- เพิมกําลังการหมักต่อวัน<br />

Description Current Future Target<br />

Total cycle Time ( C/T ) 0.23 0.20 To Reduce around 0.03 sec/bottle<br />

OEE (Overall Equipment Effectiveness ) 65% 75 % To Increase 15 % from current<br />

Labor Cost 4 Shift 3 Shift To Reduced > 15 %<br />

Losses 0.40 % 0.10 % To Reduced > 15 % from current<br />

Reduce fermentation time ( day ) 26 days 22 days To Reduce day of ferment 4 days<br />

เลือก Filler,<br />

CIP ,<br />

Labeler มา<br />

ดําเนินการ<br />

10,000<br />

9,000<br />

8,000<br />

7,000<br />

6,000<br />

5,000<br />

4,000<br />

3,000<br />

2,000<br />

1,000<br />

0<br />

Pareto of Process Loss<br />

38%<br />

Mixing -<br />

excise<br />

70%<br />

97%<br />

Series2<br />

Series1<br />

Over Fill ปริมาตรไม่ได ้ Quality<br />

Check<br />

100%<br />

100%<br />

90%<br />

80%<br />

70%<br />

60%<br />

50%<br />

40%<br />

30%<br />

20%<br />

10%<br />

0%

หัวข้อที<br />

4. A3 Process Management<br />

Siam winery<br />

Background<br />

เนืองจากทางบริษัท<br />

มียอดการสั งซื อในช่วง<br />

High season ทําให้ต้องมีการ เพิ มก ําลังการผลิต โดยการเพิ ม OT ให้พนักงาน และเพิ ม<br />

พนักงาน ทําให้ต้นทุนในการผลิตสูงขึ น<br />

Current Conditions<br />

จากความต้องการของลูกค้า อยู ่ที<br />

500,000 ขวด ต่อวัน แต่ ทางโรงงานสามารถผลิตได้ ที<br />

343,200 ขวด เนืองมาจาก<br />

OEE ของเครืองจักร<br />

อยู ่ที<br />

65 % ทําให้ต้องเพิ มพนักงาน<br />

Out source เวลาการผลิต อีก 1 กะ<br />

Current State Map<br />

Target/Goals)<br />

- เพิ มจํานวนการผลิต โดยไม่เพิ มกะการผลิตและพนักงาน<br />

- เพิ มประสิทธิภาพการผลิต สายการผลิตที<br />

3 15 % (เดิม OEE = 65% เป็ น 75%)<br />

- เพิ มก ําลังการหมักต่อวัน<br />

Analysis<br />

Capacity ของเครืองจักรทํางานได้ไม่เต็มประสิทธิภาพ<br />

- จํานวนพนักงานเทียบก ับหน่วยผลิตตํ า<br />

- Loss ในกระบวนการผลิตสูง<br />

- จํานวนถังหมักไวน์ไม่พอเพียงก ับการผลิต<br />

Countermeasures<br />

Operator บันทึกข้อมูล - ประสิทธิภาพเครื องจักร ด้วยการเปรียบเทียบ OEE<br />

- การสุญเสียนํ าไวน์ในระหว่างกระบวนการผสม บรรจุ<br />

- ในขั นตอนการหมักเพือหาปัจจัยที<br />

มีผลต่อระยะเวลาในการหมัก<br />

Future State Map<br />

Follow up

หัวข้อทีนํามาดําเนินการปรับปรุง<br />

และการนํา <strong>Lean</strong> Tool<br />

1. กระบวนการทีทําให้เกิดการสูญเปล่าในการทํางาน<br />

และส่งผลกระทบมากที สุดทีทําให้ค่า<br />

OEE = 65 % คือ<br />

กิจกรรมทีเกิดการสูญเปล่าทีกระทบต่อค่า<br />

OEE <strong>Lean</strong> Tool Before After Response Due date<br />

1.1 เวลาในการทําความสะอาดสายการผลิตเพือเปลียนชนิด<br />

Kanban 4.40 hr 3.0 hr <strong>Lean</strong> team 30/09/53<br />

ผลิตภัณฑ์ ( CIP )<br />

Control Chart<br />

1.2 Start up Filler บรรจุไวน์ปริมาตรไม่ได้ตามมาตรฐาน TPM ,5S 0.40 % 0.1% <strong>Lean</strong> team 09/06/53<br />

1.3 การSet up เริมต้นการผลิตและส่งต่อกะ พนักงาน<br />

Visual Contol<br />

- Labeler<br />

15-20 min 5 min <strong>Lean</strong> team 16/08/53<br />

- การติดสติกเกอร์<br />

20-30 min 10 min <strong>Lean</strong> team 16/08/53<br />

เวลาในการทําความสะอาดสายการผลิตเพือเปลียนชนิดผลิตภัณฑ์<br />

นานเกินมาตรฐาน ( CIP )<br />

การลดเวลาทีสูญเสียจากทําความสะอาด<br />

ในการเปลียนชนิดของผลิตภัณฑ์<br />

ลดลงจาก 4 ชั วโมง เป็ น 3 ชัวโมงในการทําความสะอาดด้วยนํ า<br />

ร้อน ตาม Program CIP ซึ งSet at <strong>2.</strong>5 ชัวโมง ไม่รวมกระบวนการเตรียมนํ าร้อน ( ข้อมูลย้อนหลัง 3 เดือน )<br />

กราฟแสดงการระยะเวลา<br />

กราฟแสดงการระยะเวลาCIPเทียบกับ<br />

กราฟแสดงการระยะเวลา เทียบกับ เทียบกับ<br />

6.00<br />

เวลามาตรฐานและเวลาที<br />

เวลามาตรฐานและเวลาที ่สูญเสีย ่สูญเสีย<br />

่สูญเสีย<br />

เวลา<br />

5.00<br />

4.00<br />

3.00<br />

<strong>2.</strong>00<br />

1.00<br />

0.00<br />

04/05/53<br />

04/11/53<br />

20/4/53<br />

เวลาที ใช้ปัจจุบัน<br />

STD Time line<br />

ผลต่างเวลามาตรฐาน<br />

03/05/53<br />

04/05/53<br />

15/05/53<br />

19/05/53<br />

24/05/53<br />

10/06/53<br />

16/06/53<br />

18/06/53<br />

2106/53<br />

รูปภาพที<br />

1<br />

6.00<br />

เวลา<br />

5.00<br />

time<br />

4.00<br />

3.00<br />

<strong>2.</strong>00<br />

1.00<br />

0.00<br />

วันที Loss time<br />

ติดตั งถัง<br />

เพิม<br />

hot<br />

water<br />

จากการระดมความคิด<br />

ในการCIP ด้วยนํ าร้อนตาม Program ที<br />

Set at <strong>2.</strong>5 hr แต่ใน<br />

การทํางานจริงไม่สามารถทําได้ตามเวลานั น Operator ทีทํางาน<br />

พบว่าสาเหตุใหญ่ของการทีเวลามากกว่าทีกําหนดไว้คือ<br />

การเตรียมนํ า<br />

ร้อน สามารถแก้ไขตามแนวทางดังนี <br />

1. Operator ต้องมีการทราบแผนลิตล่วงหน้าโดยใช้ใบสั งผลิต<br />

<strong>2.</strong> ดําเนินการเตรียมนํ าร้อนไว้ ล่วงหน้า 1 ชัวโมง<br />

3. การแยก/จัดลําดับการ CIP ของระบบ Mixing และ Bottling<br />

4. โครงการอนาคตติดตั งถัง Buffer tank สําหรับต้มนํ าสํารองไว้<br />

เพือให้ระบบสามารถทํางานได้โดยไม่ต้องรออุณหภูมิของนํ<br />

า ใน<br />

พื นทีด้านข้าง<br />

ของ Plant CIP ( ตามรูปภาพที<br />

1)<br />

สิ งทีคาดว่าจะได้รับ<br />

หลังการเปลียนแปลงจะสามารถเพิมระยะเวลาในการผลิตสินค้า<br />

เพิมขึนอีก<br />

1 ชัวโมง<br />

เท่ากับ 24,000 ขวด ต่อรอบการ CIP ซึง<br />

1 สัปดาห์ จะมีการCIP เฉลีย<br />

4 ครั ง จะสามารถเพิมเวลาในการผลิต<br />

สินค้าได้ 4 ชัวโมง<br />

เท่ากัน 96,000 ขวด ( หรือใช้ 15600 ตามรายงาน)

Start up Filler บรรจุไวน์ปริมาตรไม่ได้ตามมาตรฐาน และการสูญเสียความเร็วเนื องจาก Speed loss<br />

จากการวิเคราะห์โดยใช้ cause-effect Diagram พบว่ามีการ<br />

สูญเสีย Speed loss ในช่วง Start up เนืองจากต้องมีการ<br />

ปรับแต่ง ซึ งเกิดจากปัญหา Filling Tube ชํารุดจํานวน 30<br />

หัวจาก 84 หัว (28,000 บาท/หัว) จึงดําเนินการปรับแก้ไข<br />

เครื<br />

องจักร ในช่วงวันที 9/6/53 หลังแก้ไขแล้วพบว่ามี<br />

แนวโน้มที ดีขึ นจํานวนขวดที บรรจุปริ มาตรไม่ได้ตาม<br />

มาตรฐานน้อยอย่างชัดเจน ( จากกราฟ หลังการแก้ไข )<br />

แนวทางป้ องกันในอนาคต จะดําเนินการ<br />

1. กําหนดระยะเวลาการใช้งานของชินส่วนเครื องจักร<br />

ตามรอบ และสภาพการใช้งาน<br />

<strong>2.</strong> จัดทีม Self Maintenance ประกอบด้วย Operator ,<br />

Maintenance <strong>Team</strong> ตรวจสอบบํารุงรักษาและเมื อพบ<br />

ปัญหาดําเนินการปรับแก้ไข<br />

3. จัดทํา Work Sheet สําหรับบันทึกข้อมูลการแก้ไขใน<br />

ตําแหน่งต่าง ๆ ของเครือง<br />

( ประวัติเครื องจักร )<br />

1.3 Set up Labeler เริมต้นการผลิตและส่งต่อกะ<br />

พนักงาน<br />

การ Set up Labeler ช่วง Start up พนักงานมีการปรับและSet<br />

ตําแหน่งของเครื องใหม่หลังจากรับงานเมื อพบว่าสภาพของ<br />

ฉลากไม่สวยงามตามทีต้องการทําให้สูญเสียเวลาในช่วงส่ง<br />

ต่อกะได้ดําเนินการวิเคระห์และแก้ไขดังนี <br />

1. จัดทํา Check Sheet และกําหนดค่ามาตรฐานในการ<br />

Set up เครือง<br />

โดยมีการติดป้ ายค่าควบคุมไว้ทีบริเวณ<br />

จุด<br />

ควบคุม มาตรวัด แรงดัน และ มาตรวัดลมตาม (รูปภาพที<br />

4 )<br />

<strong>2.</strong> จัดทํามาตรฐานในการติด Sticker โดยกําหนดระยะในการ<br />

ตั งค่าก่อนดําเนินการเพื อลดเวลาในการ Set up โดยแยกตาม<br />

ขนาดของ Sticker ในแต่ละประเทศ เพือไม่ให้เกิด<br />

Speed loss ตาม (รูปภาพที<br />

5 และ6 )<br />

สิ งทีได้รับ<br />

ประโยชน์ของ Visual control ของ Labeler<br />

1. การส่งต่อกะรวดเร็วขึ น Operator ไม่มีการปรับแต่งเพิ มเติม<br />

<strong>2.</strong>สามารถทําให้เครื องจักรไม่เสียความเร็วในการติด Sticker<br />

ในการผลิตต่างประเทศ<br />

ลดเวลาในการ Set up จาก 15-20 นาที เหลือเพียง 5 นาทีต่อ<br />

กะ มีการส่งต่อกะ 3 ครัง<br />

คิดเป็ น 45 นาที ต่อวัน<br />

1.000<br />

0.800<br />

0.600<br />

0.400<br />

0.200<br />

0.000<br />

-0.200<br />

รูปภาพที<br />

2<br />

รูปภาพที<br />

3<br />

กราฟแสดงการบรรจุนําไวน์ Start up<br />

ปกติ<br />

หลังแก้ไข<br />

Lower<br />

level<br />

ผิดปกติ<br />

ก่อนดําเนินการ หลังดําเนินการ รูปภาพที<br />

4<br />

รูปภาพที<br />

5<br />

วันที <br />

เปลียน<br />

Filling<br />

Tube<br />

30 ห ัว<br />

สภาพ<br />

เป็ น<br />

อย่างที<br />

รูปภาพที<br />

6

สรุปผลการลดค่าใช้จ่ายโดยรวมของโครงการ<br />

Description Current Future Target Cost Saving<br />

1. Total cycle Time ( C/T ) 0.23 0.20 To Reduce around 0.03 sec/bottle<br />

<strong>2.</strong> OEE (Overall Equipment Effectiveness ) 65% 75 % To Increase 15 % from current 779,688 Baht/Year<br />

3. Labor Cost 4 Shift 3 Shift To Reduced > 15 %<br />

4. Product Losses 0.40 % 0.10 % To Reduced > 15 % from current 1,389,960 Baht/Year<br />

5. Reduce fermentation time ( day ) 32 days 27 days To Reduce day of ferment 4 days 16,456,200 Baht/Year<br />

Total Cost Saving 18,625,848 Bath/Year<br />

1. จากการวิเคราะห์หาแนวทางในการปรับปรุงประสิทธิภาพ Line การผลิต คาดว่าจะสามารถเพิ มประสิทธิภาพ Line การผลิต<br />

(OEE) จาก 65% เป็ น 75% ได้ ซึ งจะทําให้สามารถลดเวลาการทํางานในช่วง High Season จาก 4 กะ ลงเหลือ 3 กะได้<br />

<strong>2.</strong> จากการประยุกต์ใช้แผนภูมิก้างปลาวิเคราะห์สาเหตุการเสียของเครื องบรรจุ (Filler) ซึ งเป็ นสาเหตุให้บรรจุไวน์ไม่ได้ปริมาตร เมือ<br />

ปรับปรุงแล้วสามารถลด Product losses ได้จาก 0.40% เหลือ 0.10%<br />

3. สามารถลดระยะเวลาการหมักไวน์ได้โดยเฉลียจากถังละ<br />

32 วัน เหลือเพียง 27 วัน ซึ งสามารถเพิมโอกาสในการผลิตและลดค่าใช้จ่าย<br />

ในการลงทุนสร้าง Fermentation Tank ลงได้<br />

4. จากการดําเนินการโครงการทั งหมดสามารถลดค่าใช้จ่ายลงได้เป็ นมูลค่า 18,625,848 บาท/ปี<br />

หัวข้อที 5. สิงทีจะทําในอนาคต<br />

ผลการประเมิน <strong>Lean</strong> assessment บริษัทฯ มี<br />

ระบบการบริหารการผลิตทีมีความยืดหยุ<br />

่นมากยิ งขึ น<br />

สามารถปรับความสามารถของการผลิตได้ตามความต้องการ<br />

ของตลาด<br />

การนําแนวคิด LEAN มาใช้ใน Model line คือ<br />

Line ผลิตที<br />

3 ได้ผลเป็ นทีน่าพอใจ<br />

ทําให้ในอนาคตสามมาร<br />

ถนํา LEAN ไปขยายผลใช้ในการปรับปรุง Line ผลิตที<br />

2<br />

และส่วนผลิตอืน<br />

ๆ ของโรงงานได้ ต่อไป<br />

หัวข้อที6<br />

. ความเห็นผู ้บริหาร<br />

ระบบลีน เป็ นเครืองมือในการจัดการกระบวนการที<br />

ช่วยเพิมขีดความสามารถในการทํางานเพื อมุ ่งสร้างคุณค่าในตัวผลิตภัณฑ์และ<br />

บริการ บริษัทสยาม ไวเนอรี<br />

จํากัด ได้รับเกียรติจากกรมส่งเสริมอุตสาหกรรม , กระทรวงอุตสาหกรรม และสมาคมส่งเสริมเทคโนโลยี (ไทย-<br />

ญีปุ<br />

่ น)นับเป็ นโอกาสทีเหมาะสมทีได้เข้าร่วมโครงการนี<br />

โดยมีอาจารย์ เกรียงไกร ล้อมชวการ เป็ นอาจารย์ทีปรึกษาเป็<br />

นอย่างดี ทําให้มีการ<br />

ปรับปรุงอย่างต่อเนื อง ตามหัวข้อดังนี <br />

1.ปรับปรุงและเพิมประสิทธิภาพของกระบวนการผลิต<br />

<strong>2.</strong>ลดการสูญเสียในกระบวนการผลิต<br />

โครงการนี ทําให้บริษัทฯ ได้รับประโยชน์ บริษัทฯ ขอขอบคุณกรมส่งเสริมอุตสาหกรรม , กระทรวงอุตสาหกรรม และสมาคม<br />

ส่งเสริมเทคโนโลยี (ไทย-ญีปุ<br />

่ น) และ อาจารย์ เกรียงไกร ล้อมชวการ ทีได้นําโครงการที<br />

ดีๆมาให้ความรู้กับบริษัท ซึ งทางบริษัทฯจะนําความรู้ที <br />

ได้มาปฏิบัติให้ดียิ งขึ นต่อไป<br />

นายทรงเกียรติ อัสสะบํารุงรัตน์<br />

ผู้อํานวยการโรงงาน