(ABB) .1913 161/1 SG Tower 322 ABB ISO 9001, ISO14001 ... - LEAN

(ABB) .1913 161/1 SG Tower 322 ABB ISO 9001, ISO14001 ... - LEAN

(ABB) .1913 161/1 SG Tower 322 ABB ISO 9001, ISO14001 ... - LEAN

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

ประวัติความเป็ นมา<br />

บริษัท เอบีบี จํากัด<br />

บริษัท เอบีบี จํากัด (<strong>ABB</strong>) ในประเทศไทย ก่อตังขึ นเมื อปี คศ<strong>.1913</strong> โดยมี<br />

สํานักงานใหญ่ ตังอยู ่เลขที <strong>161</strong>/1 อาคาร <strong>SG</strong> <strong>Tower</strong> ถนนราชดําริ โรงงานตังอยู ่<br />

เลขที <strong>322</strong> นิคมอุตสาหกรรมบางปู และสํานักงานบริการอยู ่ในจังหวัดต่างๆ เช่น<br />

สระบุรี ระยอง และแหลมฉบัง ในปัจจุบัน <strong>ABB</strong> ดําเนินธุรกิจด้วยผลิตภัณฑ์ที มีความ<br />

หลากหลายที ได้รับการยอมรับในระดับสากล ด้วยมาตรฐานคุณภาพ <strong>ISO</strong> <strong>9001</strong>,<br />

<strong>ISO</strong>14001, IEC และ Type Tested จึงเป็นที ยอมรับของลูกค้ามาเป็นเวลายาวนาน<br />

กว่า 90 ปี อย่างต่อเนื อง<br />

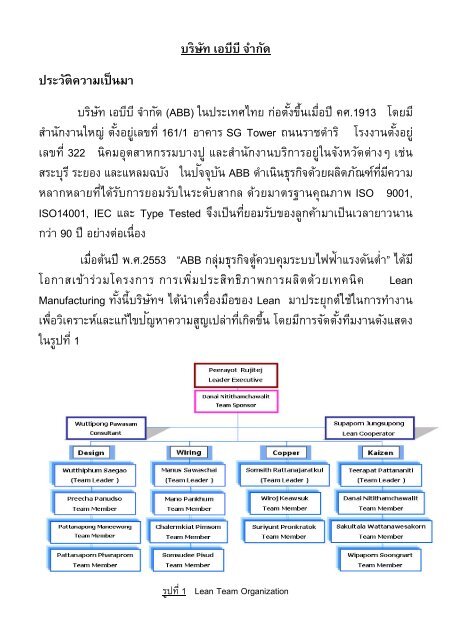

เมื อต้นปี พ.ศ.2553 “<strong>ABB</strong> กลุ่มธุรกิจตู้ควบคุมระบบไฟฟ้าแรงดันตํ<br />

า” ได้มี<br />

โอกาสเข้าร่วมโครงการ การเพิ มประสิทธิภาพการผลิตด้วยเทคนิค Lean<br />

Manufacturing ทังนี บริษัทฯ ได้นําเครื องมือของ Lean มาประยุกต์ใช้ในการทํางาน<br />

เพื อวิเคราะห์และแก้ไขปัญหาความสูญเปล่าที เกิดขึ น โดยมีการจัดตังทีมงานดังแสดง<br />

ในรูปที 1<br />

รูปที 1 Lean Team Organization

จากการศึกษาสายธารคุณค่า (Value Stream Map) ทางทีมงานได้ทําการ<br />

วิเคราะห์การไหลของวัตถุดิบในกระบวนการที มีทังหมด 7 กระบวนการโดยเริมจาก<br />

การรับวัตถุดิบนําเข้าสู ่กระบวนการเตรียมโครงสร้าง การประกอบอุปกรณ์ การต่อ<br />

วงจรไฟฟ้า พร้อมทังทําการทดสอบเบื องต้น และการทดสอบครังสุดท้าย ก่อนที จะ<br />

เชิญลูกค้าเพื อมาทําการตรวจสอบยอมรับร่วมกันตามลําดับ จนได้ผลิตภัณฑ์ตามที <br />

ลูกค้าต้องการพร้อมนําส่งลูกค้า จากการวิเคราะห์จุดที ทําให้การไหลของผลิตภัณฑ์<br />

ไม่ต่อเนื องหรือจุดคอขวดของกระบวนการ พบว่าในกระบวนการต่อวงจรไฟฟ้าเกิด<br />

ปัญหาอันเนื องมาจากการต่อวงจรไฟฟ้าไม่ถูกต้อง โดยก่อนปรับปรุงอัตราความ<br />

ถูกต้องในการต่อวงจรไฟฟ้า (Wiring) มีค่าเท่ากับ 86% จึงทําให้เกิดมีการทํางาน<br />

ซํ าซ้อน (Rework) เกิดการเสียเวลาโดยเปล่าประโยชน์และเพิ มค่าใช้จ่ายในส่วนของ<br />

วัตถุดิบ และค่าแรงงานของพนักงาน จึงได้ตังดัชนีชี วัดความสําเร็จของโครงการ คือ<br />

เพิมอัตราความถูกต้องในการต่อวงจรไฟฟ้า<br />

(Wiring) ขึ นอีก 10%<br />

โดยมีรายละเอียดขันตอนในการวิเคราะห์หาสาเหตุ และแก้ไขปัญหาที <br />

เกิดขึ น ดังต่อไปนี <br />

1. การจัดตังทีมงาน และศึกษาข้อมูลก่อนปรับปรุง<br />

2. การระดมสมอง และจัดทํา Action Plan<br />

รูปที 2 การระดมสมอง และวางแผนของกลุ่ม<br />

Lean

3. การใช้ Visual Control ในพื นที การทํางาน<br />

รูปที 3 Visual Control แสดงความสามารถในการทํางาน<br />

4. จัดทําวิธีการทํางานให้เป็น Standardize และทําการอบรมให้พนักงาน<br />

รูปที 4 เอกสารวิธีการทํางาน รูปที 5 การงานสัมมนาเรื อง Lean<br />

ผลที ได้รับจากการปรับปรุง พบว่าสามารถเพิมอัตราความถูกต้องในการต่อ<br />

วงจรไฟฟ้าจากเดิมก่อนปรับปรุง 86% เพิมขึ<br />

นได้เป็น 93% หลังการปรับปรุง ซึ งคิด<br />

เป็นจํานวนเงิน 2,115,854 บาทต่อปี

A3 Process Management

สรุปผลการดําเนินงาน<br />

จากผลการดําเนินงานในโครงการนี ทําให้ทางบริษัทสามารถเพิ มอัตราใน<br />

การต่อวงจรไฟฟ้า (Wiring) ให้มีความถูกต้องมากยิงขึ<br />

น ส่งผลให้สามารถลดเวลาที <br />

เกิดจากการทํางานซํ าซ้อน และค่าใช้จ่ายที เกิดขึ นจากค่าวัตถุดิบและค่าแรงงาน<br />

นอกจากนี ยังช่วยลดปริมาณเศษวัตถุดิบในกระบวนการแปรรูปทองแดง และเพิม<br />

อัตราการส่งแบบการผลิตที ทันเวลาในกระบวนการออกแบบ และการจัดการดําเนิน<br />

กิจกรรม KAIZEN คิดเป็นจํานวนเงินทังหมดที สามารถลดค่าใช้จ่ายการดําเนินการ<br />

ของบริษัทได้ 2,874,737 บาทต่อปี ซึ งได้แสดงรายละเอียดไว้ในตารางที 1<br />

ตารางที<br />

1 Actual & Cost Saving ผลทีได้จากการปรับปรุง<br />

1<br />

2<br />

3<br />

เรือง<br />

Base Line Actual<br />

เพิมอัตราความถูกต้องในการต่อ<br />

วงจรไฟฟ้า (Wiring)<br />

ลดปริมาณเศษวัตถุดิบ ใน<br />

กระบวนการแปรรูปทองแดง<br />

เพิมอัตราการส่งแบบการผลิตที<br />

<br />

ทันเวลา<br />

Cost Saving<br />

(บาทต่อปี )<br />

86% 93% 2,115,854<br />

1.33% 0.89% 134,210<br />

78% 79% -<br />

4 KAIZEN 42 เรื อง 624,672

แผนการดําเนินงานในอนาคต<br />

• จัดทําระบบ Supermarket ระหว่าง คลังสินค้าและกระบวนการเตรียม<br />

วัตถุดิบ รวมทังกระบวนการประกอบบัสบาร์และประกอบอุปกรณ์ในตู้<br />

• ลดเวลาการประกอบบัสบาร์เข้ากับโครง กระบวนการต่อวงจรไฟฟ้า (Wiring)<br />

และ กระบวนการตรวจสอบขันสุดท้าย (Final Test)<br />

• สนับสนุนให้มีการนําเสนอผลงาน Kaizen อย่างต่อเนื อง อย่างน้อย ปีละ 1<br />

เรื องต่อคนต่อปี (One Operator One Kaizen)<br />

• มีการอบรมและทบทวนเรื องลีน อย่างสมํ าเสมอ (ปีละ 2 ครัง)<br />

ผลการประเมินโครงการ Lean<br />

รูปที 6 แสดงผลการประเมินองค์กรด้านลีน<br />

ภาพรวมจากการประเมินก่อนและหลังการเข้าร่วมโครงการที ได้แสดงในรูปที <br />

6 พบว่า องค์กรมีการพัฒนาการอยู ่ในระดับดีในหลายๆ ด้านโดยปัจจุบันอยู ่ในสภาวะ<br />

ของการเปลี ยนผ่านองค์กรเป็นองค์กรแบบลีน (Lean Transition) โดยมีพัฒนาการ

ด้านการปรับปรุงอย่างต่อเนื อง (Kaizen) และ5ส การจัดการด้วยการมองเห็น (Visual<br />

Control, 5S) สูงที สุด ถือเป็นเครื องมือส่งเสริมในการปรับปรุงองค์กรให้เป็นลีนใน<br />

อนาคต<br />

ความคิดเห็นผู ้บริหาร<br />

เนื องจากสภาวะเศรษฐกิจในปัจจุบันมีการแข่งขันสูงทังในและต่างประเทศ<br />

ในปีนี ทาง <strong>ABB</strong> Global จึงได้มีนโยบายมุ่งเน้นในเรื<br />

องของการปฏิบัติการชันเลิศ<br />

(Operation Excellent) เพื อให้เกิด Cost Saving ทําให้ทางผู้บริหารของทาง <strong>ABB</strong><br />

ประเทศไทยมีความสนใจที จะเข้าร่วมโครงการนี เนื องจากต้องการขจัดความสูญเปล่า<br />

ในกระบวนการผลิต โดยได้นําเทคนิค “ลีน” เข้ามาประยุกต์ใช้ในองค์กร ซึ งเน้นการมี<br />

ส่วนร่วมของพนักงานทุกคนในองค์กร ดังจะเห็นได้จากการดําเนินกิจกรรม KAIZEN<br />

และกิจกรรมกลุ่มย่อย<br />

และได้ผลลัพท์เป็นรูปธรรมที ชัดเจน<br />

อย่างไรก็ดีการดําเนินการตามแนวคิดแบบลีนจะไม่หยุดเพียงเท่านี แต่เราจะ<br />

ยังคงดําเนินการปรับปรุงอย่างต่อเนื องต่อไป สุดท้ายต้องขอขอบคุณทีมที ปรึกษาและ<br />

พนักงานทุกท่านที ดําเนินงานโครงการมาจนประสบความสําเร็จเป็นอย่างดี