1 Presentación de FERROATLÁNTICA – Sabón - Xunta de Galicia

1 Presentación de FERROATLÁNTICA – Sabón - Xunta de Galicia

1 Presentación de FERROATLÁNTICA – Sabón - Xunta de Galicia

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Declaración Medioambiental 2011<br />

Período: Enero - Diciembre 2011<br />

(9ª Declaración <strong>de</strong>s<strong>de</strong> la adhesión a EMAS)<br />

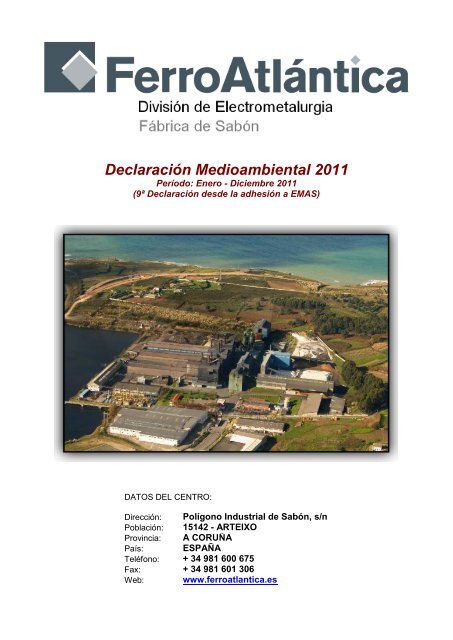

DATOS DEL CENTRO:<br />

Dirección: Polígono Industrial <strong>de</strong> <strong>Sabón</strong>, s/n<br />

Población: 15142 - ARTEIXO<br />

Provincia: A CORUÑA<br />

País: ESPAÑA<br />

Teléfono: + 34 981 600 675<br />

Fax: + 34 981 601 306<br />

Web: www.ferroatlantica.es

Contenido<br />

1 <strong>Presentación</strong> <strong>de</strong> FerroAtlántica <strong>–</strong> <strong>Sabón</strong> .................................................................................................... 2<br />

2 Situación y características <strong>de</strong>l entorno ...................................................................................................... 3<br />

2.1 Situación ................................................................................................................................................ 3<br />

2.2 El entorno geográfico y ambiental ...................................................................................................... 3<br />

2.2.1 Paisaje y población .................................................................................................................... 3<br />

2.2.2 Vegetación .................................................................................................................................. 3<br />

2.2.3 Fauna ........................................................................................................................................... 3<br />

2.2.4 Clima ............................................................................................................................................ 3<br />

3 Sistema Integrado <strong>de</strong> Gestión (SIG) ............................................................................................................ 4<br />

4 Política ambiental .......................................................................................................................................... 6<br />

5 Datos generales, medios e instalaciones ................................................................................................... 7<br />

5.1 Datos generales .....................................................................................................................................<br />

5.2 Medios e instalaciones principales .....................................................................................................<br />

5.3 Medios e instalaciones auxiliares ........................................................................................................<br />

6 Proceso, materias primas y productos ....................................................................................................... 8<br />

6.1 Proceso .................................................................................................................................................. 8<br />

6.2 Materias primas ..................................................................................................................................... 9<br />

6.3 Productos y subproductos ................................................................................................................... 9<br />

6.3.1 Silicio ........................................................................................................................................... 9<br />

6.3.2 Silicio <strong>de</strong> baja ley ........................................................................................................................ 10<br />

6.3.3 Humo <strong>de</strong> sílice o microsílice ..................................................................................................... 10<br />

7 Comportamiento ambiental .......................................................................................................................... 11<br />

7.1 Aspectos ambientales directos y su valoración ................................................................................ 11<br />

7.1.1 Consumos <strong>de</strong> materias primas ................................................................................................. 12<br />

7.1.2 Consumos <strong>de</strong> recursos .............................................................................................................. 14<br />

7.1.3 Emisiones a la atmósfera .......................................................................................................... 17<br />

7.1.4 Vertidos hídricos industriales ................................................................................................... 19<br />

7.1.5 Producción <strong>de</strong> residuos ............................................................................................................. 20<br />

7.1.6 Legionella .................................................................................................................................... 22<br />

7.1.7 Biodiversidad y control <strong>de</strong>l suelo y <strong>de</strong> las aguas subterráneas ............................................ 23<br />

7.1.8 Otros aspectos (ruido, polvo, impacto visual, etc.) ................................................................ 24<br />

7.2 Aspectos ambientales indirectos ........................................................................................................ 25<br />

7.2.1 Aspectos <strong>de</strong>rivados <strong>de</strong> la utilización <strong>de</strong>l producto ................................................................. 25<br />

7.2.2 Aspectos <strong>de</strong>rivados <strong>de</strong> operaciones <strong>de</strong> transporte ................................................................ 25<br />

7.2.3 Aspectos relativos al comportamiento ambiental y prácticas <strong>de</strong> proveedores y<br />

subcontratistas ........................................................................................................................... 26<br />

7.3 Aspectos ambientales en condiciones <strong>de</strong> emergencia ..................................................................... 26<br />

7.3.1 Incendio en el Área <strong>de</strong> Materias Primas ................................................................................. 26<br />

7.4 Autorizaciones, Permisos y Licencias y cumplimiento <strong>de</strong> Requisitos legales ............................... 27<br />

8 Objetivos ambientales .................................................................................................................................. 29<br />

9 Inversiones y mejoras en medio ambiente ................................................................................................. 33<br />

10 Próxima Declaración Medioambiental ......................................................................................................... 34<br />

Pág.<br />

7<br />

7<br />

7<br />

1 <strong>de</strong> 34

1 <strong>Presentación</strong> <strong>de</strong> <strong>FERROATLÁNTICA</strong> <strong>–</strong> <strong>Sabón</strong><br />

Es la única planta en España <strong>de</strong>dicada a la producción <strong>de</strong> silicio, actividad clasificada con el código<br />

NACE-2010: 20.13, siendo el subproducto <strong>de</strong> mayor interés el humo <strong>de</strong> sílice o microsílice.<br />

Se puso en marcha en 1972 bajo la razón social “Silicio <strong>de</strong> <strong>Sabón</strong>, S. A.”. Posteriormente, en 1981,<br />

fue absorbida por la “Sociedad Española <strong>de</strong> Carburos Metálicos, S. A.” y adscrita a su División <strong>de</strong><br />

Ferroaleaciones. Des<strong>de</strong> finales <strong>de</strong> 1992, momento en que dicha División fue adquirida por<br />

FerroAtlántica, ha quedado integrada en esta Sociedad (ver www.ferroatlantica.es).<br />

Aunque organizativamente sigue incluida en la División <strong>de</strong> Electrometalurgia <strong>de</strong>l Grupo<br />

FerroAtlántica, legalmente está clasificada como industria <strong>de</strong> productos químicos inorgánicos <strong>de</strong><br />

base (apartado 4.2.e, <strong>de</strong>l anejo 1 <strong>de</strong> la Ley 16/2002, <strong>de</strong> 1 <strong>de</strong> julio, <strong>de</strong> prevención y control<br />

integrados <strong>de</strong> la contaminación).<br />

FerroAtlántica es una organización que, en el ámbito <strong>de</strong> sus activida<strong>de</strong>s, ha alcanzado puestos<br />

punteros a nivel mundial. Para llegar a ellos, uno <strong>de</strong> los pilares en los que se apoya es el <strong>de</strong>sarrollo<br />

e implantación <strong>de</strong> nuevas tecnologías, aspecto en el que el Centro <strong>de</strong> <strong>Sabón</strong> siempre se ha<br />

mostrado gran inquietud como lo <strong>de</strong>muestra el hecho <strong>de</strong> haber dado origen a patentes propias:<br />

El <strong>de</strong>nominado electrodo ELSA (Electrodo <strong>Sabón</strong>), adoptado <strong>de</strong>spués en diferentes países.<br />

Sistema exclusivo <strong>de</strong> colada en continuo sobre mesas vibrantes refrigeradas.<br />

En reconocimiento a esa implicación, <strong>de</strong>s<strong>de</strong> 1996 se ubica en el recinto <strong>de</strong> la fábrica la se<strong>de</strong><br />

operativa <strong>de</strong> I+D+i <strong>de</strong> la Sociedad, cuyos cometidos van <strong>de</strong>s<strong>de</strong> el diseño <strong>de</strong> equipamientos<br />

específicos, hasta la búsqueda <strong>de</strong> valorización <strong>de</strong> diferentes residuos, pasando por la mejora <strong>de</strong> los<br />

programas <strong>de</strong> gestión <strong>de</strong> los hornos o la creación <strong>de</strong> un método para la obtención <strong>de</strong> silicio apto<br />

para aplicaciones fotovoltaicas a partir <strong>de</strong>l silicio metalúrgico. En varios <strong>de</strong> estos proyectos<br />

participan, o han participado, universida<strong>de</strong>s e instituciones <strong>de</strong> investigación nacionales y<br />

extranjeras, con las que se han firmado convenios <strong>de</strong> colaboración.<br />

La Dirección <strong>de</strong> esta planta, en a<strong>de</strong>lante <strong>de</strong>signada como FerroAtlántica <strong>–</strong> <strong>Sabón</strong>, consi<strong>de</strong>ra que<br />

los esfuerzos que se realicen para reducir los efectos <strong>de</strong> sus activida<strong>de</strong>s sobre el medio ambiente,<br />

constituyen un elemento estratégico para el éxito empresarial. Esta creencia, consecuente con los<br />

principios <strong>de</strong>l <strong>de</strong>sarrollo sostenible, y el convencimiento <strong>de</strong> la necesidad <strong>de</strong> evitar el <strong>de</strong>terioro <strong>de</strong> los<br />

ecosistemas para generaciones futuras, la animó a establecer e implementar un Sistema <strong>de</strong> Gestión<br />

Ambiental basado en requisitos <strong>de</strong>l referente internacional ISO 14001, refrendado en el año 2000<br />

con la obtención <strong>de</strong>l Certificado <strong>de</strong> Gestión Ambiental emitido por AENOR.<br />

Más a<strong>de</strong>lante, para ampliar y completar el alcance <strong>de</strong> dicho Sistema y <strong>de</strong>mostrar su compromiso<br />

con la mejora continua en el comportamiento ambiental, solicitó la adhesión <strong>de</strong>l Centro al sistema<br />

comunitario <strong>de</strong> gestión y auditoria medioambientales (EMAS), adhesión que fue confirmada el 12 <strong>de</strong><br />

noviembre <strong>de</strong> 2004, al quedar inscrita en el Registro EMAS con el número E-GA-000028.<br />

En todo momento, la Dirección contó con la implicación entusiasta <strong>de</strong> un personal muy sensibilizado<br />

que, a su vez, influyó también en la participación <strong>de</strong>l personal <strong>de</strong> empresas externas<br />

subcontratadas.<br />

Mediante esta Declaración Medioambiental, FerroAtlántica <strong>–</strong> <strong>Sabón</strong> hace públicos los resultados<br />

<strong>de</strong> sus programas <strong>de</strong> gestión para el logro <strong>de</strong> los objetivos <strong>de</strong> mejora, proporcionando información<br />

sobre las circunstancias que ro<strong>de</strong>an al Centro y a la evolución <strong>de</strong> los efectos ambientales <strong>de</strong>l<br />

mismo.<br />

2 <strong>de</strong> 34

2 Situación y características <strong>de</strong>l entorno<br />

2.1 Situación<br />

FerroAtlántica <strong>–</strong> <strong>Sabón</strong> se encuentra situada en el<br />

Polígono Industrial <strong>de</strong> <strong>Sabón</strong>, municipio <strong>de</strong> Arteixo, a<br />

unos 12 km <strong>de</strong> la ciudad <strong>de</strong> A Coruña en el extremo<br />

norocci<strong>de</strong>ntal <strong>de</strong> la Península Ibérica (Comunidad<br />

Autónoma <strong>de</strong> <strong>Galicia</strong>, España).<br />

2.2 El entorno geográfico y ambiental<br />

Los terrenos <strong>de</strong>l Polígono ro<strong>de</strong>an al embalse artificial <strong>de</strong><br />

Rosadoiro, construido para abastecer <strong>de</strong> agua a las<br />

industrias establecidas en el mismo. La Planta está<br />

situada en el margen <strong>de</strong>recho <strong>de</strong>l embalse e inmediata a<br />

su cabecera.<br />

2.2.1 Paisaje y población<br />

Paisajísticamente la zona atien<strong>de</strong> a dos gran<strong>de</strong>s unida<strong>de</strong>s ambientales: marítima y terrestre.<br />

La línea <strong>de</strong> costa, muy próxima a la instalación y con la que limita el Polígono por su lado oeste, se<br />

caracteriza por acantilados <strong>de</strong> fuerte pendiente y la existencia <strong>de</strong> playas <strong>de</strong> arena fina enfrentadas<br />

al mar abierto.<br />

La zona terrestre cuenta con componentes <strong>de</strong> distinta naturaleza y con gran contraste entre sí. Por<br />

una parte el ya citado embalse, alimentado por una corriente fluvial <strong>de</strong> escasa entidad pero <strong>de</strong><br />

caudal muy constante, y por otra la presencia <strong>de</strong> núcleos poblacionales <strong>de</strong> carácter rural, separados<br />

por montes <strong>de</strong> orografía suave y muy parcelados en los que se pue<strong>de</strong>n ver prados, cultivos o<br />

repoblaciones forestales con árboles <strong>de</strong> crecimiento rápido. La población total <strong>de</strong>l municipio <strong>de</strong><br />

Arteixo, cuya capital está en la localidad <strong>de</strong>l mismo nombre, se acerca actualmente a los 28.000<br />

habitantes.<br />

2.2.2 Vegetación<br />

En la vegetación se distinguen también los ámbitos litoral y terrestre. En el primero abundan los<br />

matorrales con formas almohadilladas por la acción <strong>de</strong> los vientos marinos, especies que colonizan<br />

las dunas costeras y fanerógamas que lo hacen sobre los roquedos expuestos al mar. En el ámbito<br />

terrestre la vegetación mejor representada es la establecida por la acción antrópica, aunque se<br />

mantiene la presencia <strong>de</strong>l robledal acidófilo, como correspon<strong>de</strong> a la región galaico <strong>–</strong> astur, y <strong>de</strong><br />

especies como el helecho común, retamas, brezos y, sobre todo, el tojo. Aparecen también otras<br />

propias <strong>de</strong>l bosque <strong>de</strong> ribera fluvial, como alisos o sauces.<br />

2.2.3 Fauna<br />

El embalse <strong>de</strong> Rosadoiro es lugar <strong>de</strong> estancia <strong>de</strong> aves acuáticas y alberga algunas comunida<strong>de</strong>s <strong>de</strong><br />

paseriformes asociadas a carrizales y <strong>de</strong> rapaces que lo tienen como lugar <strong>de</strong> caza. Estas<br />

circunstancias hicieron que fuese <strong>de</strong>clarado Refugio <strong>de</strong> Caza. A<strong>de</strong>más <strong>de</strong> peces, también se<br />

<strong>de</strong>tecta en la zona la presencia <strong>de</strong> batracios y pequeños reptiles y mamíferos.<br />

2.2.4 Clima<br />

El clima <strong>de</strong>l área se caracteriza por la abundante<br />

nubosidad durante todo el año y la presencia <strong>de</strong><br />

nieblas, sobre todo en los meses <strong>de</strong> verano. Las<br />

precipitaciones son importantes y repartidas a lo<br />

largo <strong>de</strong>l año y las temperaturas suaves (no existe<br />

periodo <strong>de</strong> heladas). Predominan regímenes <strong>de</strong><br />

vientos atlánticos, templados y húmedos <strong>de</strong><br />

componentes norte <strong>–</strong> oeste, débiles (<strong>de</strong> abril a<br />

noviembre) o <strong>de</strong> fuerza mo<strong>de</strong>rada (generalmente<br />

<strong>de</strong> diciembre a marzo).<br />

3 <strong>de</strong> 34

3 Sistema Integrado <strong>de</strong> Gestión (SIG)<br />

Des<strong>de</strong> sus orígenes en 1972, el Centro dispuso <strong>de</strong> normativas internas que se fueron mejorando en el tiempo.<br />

Estas normativas fueron el embrión que permitió, ya en 1991, estructurar la sistemática <strong>de</strong> calidad para<br />

a<strong>de</strong>cuarla formalmente al mo<strong>de</strong>lo <strong>de</strong> las normas ISO 9000. En 1994 el Sistema <strong>de</strong> Gestión <strong>de</strong> Calidad obtuvo<br />

el Certificado <strong>de</strong> Registro <strong>de</strong> Empresa emitido por AENOR.<br />

Del mismo modo y dado que ya se había consolidado una cultura medioambiental suficiente, en 1998 se<br />

abordó la creación <strong>de</strong> un sistema <strong>de</strong> gestión ambiental, basado en la norma UNE-EN-ISO 14001, que también<br />

obtuvo la validación <strong>de</strong> AENOR en el año 2000 a través <strong>de</strong> la concesión <strong>de</strong>l Certificado correspondiente.<br />

Paralelamente, y partiendo también <strong>de</strong> normativas propias orientadas a la prevención <strong>de</strong> la acci<strong>de</strong>ntalidad en el<br />

trabajo, materia siempre prioritaria y para la que no se han escatimado recursos implementando acciones<br />

formativas y adoptando los medios homologados <strong>de</strong> seguridad más idóneos, se ha llegado a disponer <strong>de</strong> un<br />

sistema activo y actualizado <strong>de</strong> Prevención <strong>de</strong> Riesgos Laborales, que se encuentra certificado por AENOR<br />

<strong>de</strong>s<strong>de</strong> julio <strong>de</strong> 2007 bajo el estándar OHSAS 18001.<br />

La implantación y <strong>de</strong>sarrollo <strong>de</strong> estos sistemas <strong>de</strong> gestión ha sido fuertemente promovida por la Dirección,<br />

contando siempre con la implicación entusiasta y responsable <strong>de</strong> todo el personal, ya fuese mediante<br />

actuaciones individualizadas, <strong>de</strong> grupo u otras canalizadas a través <strong>de</strong> sus órganos <strong>de</strong> representación.<br />

Des<strong>de</strong> 2001 los tres sistemas se han aglutinado en uno solo dando lugar así al Sistema Integrado <strong>de</strong> Gestión<br />

(SIG) <strong>de</strong> FerroAtlántica - <strong>Sabón</strong> que obe<strong>de</strong>ce, a<strong>de</strong>más <strong>de</strong> a la legislación vigente aplicable, a las normas y<br />

reglamentación siguiente:<br />

Medio Ambiente:<br />

Calidad:<br />

Norma UNE-EN-ISO 14001:2004<br />

EMAS: Reglamento (CE) Nº 1221/2009<br />

Norma UNE-EN-ISO 9001:2008<br />

Norma EN 13263:2005+A1:2009, partes 1 y 2, relativa a humo <strong>de</strong> sílice.<br />

Reglamento particular para humo <strong>de</strong> sílice Nº RP 00.94 (AENOR)<br />

Prevención <strong>de</strong> riesgos:<br />

Estándar OHSAS 18001:2007<br />

El mantenimiento <strong>de</strong> la operatividad y a<strong>de</strong>cuación <strong>de</strong>l SIG queda asegurado mediante estas actuaciones:<br />

Definición y asignación <strong>de</strong> niveles <strong>de</strong> autoridad y<br />

responsabilida<strong>de</strong>s.<br />

Control y actualización <strong>de</strong> requisitos legales,<br />

reglamentarios y normativos aplicables.<br />

Realización <strong>de</strong> las mediciones <strong>de</strong> los parámetros<br />

mensurables con equipos calibrados y según métodos<br />

normalizados o que permitan obtener resultados<br />

comparables a los <strong>de</strong> éstos.<br />

Planes <strong>de</strong> sensibilización e implicación <strong>de</strong>l personal y<br />

activida<strong>de</strong>s <strong>de</strong> formación a<strong>de</strong>cuadas a las necesida<strong>de</strong>s<br />

i<strong>de</strong>ntificadas.<br />

Realización <strong>de</strong> auditorias internas programadas, <strong>de</strong><br />

manera que todas las áreas <strong>de</strong> la planta y elementos <strong>de</strong>l<br />

SIG sean verificados, al menos, cada tres años.<br />

Revisiones periódicas <strong>de</strong>l SIG por la Dirección para<br />

evaluar su eficacia y establecer nuevos objetivos para la<br />

mejora continua en la gestión.<br />

Manual <strong>de</strong>l Sistema Integrado <strong>de</strong> Gestión<br />

ISO 9001 - 08 ISO 14001 - 04 OHSAS 18001 - 07<br />

<strong>FERROATLÁNTICA</strong>, S. L.<br />

Polígono Industrial <strong>de</strong> <strong>Sabón</strong>, s/n<br />

15142 Arteixo. A Coruña. España<br />

Tel. + 34 981 600 675 Fax + 34 981 601 306<br />

www.ferroatlantica.es<br />

4 <strong>de</strong> 34

5 <strong>de</strong> 34

4 Política ambiental<br />

FerroAtlántica <strong>–</strong> <strong>Sabón</strong> en consonancia con el Sistema Integrado <strong>de</strong> Gestión (S.I.G.) <strong>de</strong> que dispone, ha<br />

diseñado una Política global, que incluye su Política Ambiental. En esta Política global, reproducida a<br />

continuación se <strong>de</strong>finen los objetivos generales, directrices a seguir y aspectos clave para su efectividad.<br />

Esta Política ha sido formalmente asumida por todos los responsables <strong>de</strong> sus distintas áreas operativas.<br />

6 <strong>de</strong> 34

5 Datos generales, medios e instalaciones<br />

5.1 Datos generales<br />

Superficie ocupada: 124.600 m 2<br />

Plantilla (a 31/12/2011):<br />

Personal propio: 121<br />

Personal total en el Centro: 226<br />

Capacidad <strong>de</strong> producción<br />

Silicio: 40.000 t / año<br />

Humo <strong>de</strong> sílice: 17.000 t / año<br />

5.2 Medios e instalaciones principales:<br />

Como medios e instalaciones principales para el <strong>de</strong>sarrollo <strong>de</strong> sus propósitos industriales<br />

<strong>FERROATLÁNTICA</strong> <strong>–</strong> <strong>Sabón</strong> cuenta con:<br />

Tres hornos eléctricos <strong>de</strong> arco sumergido para obtención <strong>de</strong> silicio: uno <strong>de</strong> 32 MVA y 2 <strong>de</strong> 39 MVA.<br />

Sistemas <strong>de</strong> captación y filtración <strong>de</strong> humos <strong>de</strong> los hornos, cuya superficie filtrante es <strong>de</strong> 56.322<br />

m 2 . (*)<br />

Sistemas <strong>de</strong> captación y filtración <strong>de</strong> humos en colada y afino, cuya superficie filtrante es 2.298 m 2 .<br />

(*)<br />

Sistemas <strong>de</strong> captación y filtración <strong>de</strong> partículas en trituración y cribado. Superficie filtrante <strong>de</strong> 930<br />

m 2 .<br />

Medios para la clasificación, acondicionamiento, envasado y expedición <strong>de</strong>l silicio.<br />

Instalaciones <strong>de</strong> acondicionamiento, almacenaje, envasado y expedición <strong>de</strong> microsílice, dotadas<br />

<strong>de</strong> sistemas <strong>de</strong> aspiración conectados al principal.<br />

Planta <strong>de</strong> cogeneración eléctrica <strong>de</strong> 6 Mwh <strong>de</strong> potencia (Fuera <strong>de</strong> servicio <strong>de</strong>s<strong>de</strong> mediados <strong>de</strong>l<br />

mes <strong>de</strong> Julio <strong>de</strong> 2008 y dada <strong>de</strong> baja como tal instalación <strong>de</strong> cogeneración a partir <strong>de</strong>l 1 <strong>de</strong> enero<br />

<strong>de</strong> 2012).<br />

(*) Con estos sistemas, a<strong>de</strong>más <strong>de</strong> limitar las emisiones <strong>de</strong> partículas a la atmósfera, se obtiene humo <strong>de</strong><br />

sílice.<br />

5.3 Medios e instalaciones auxiliares:<br />

A<strong>de</strong>más <strong>de</strong> los citados existen otros medios e instalaciones auxiliares tales como:<br />

Laboratorios equipados para controlar las características <strong>de</strong> materias primas y productos.<br />

Talleres <strong>de</strong> mantenimiento mecánico y eléctrico.<br />

Seca<strong>de</strong>ro, con capacidad para torrefactar la ma<strong>de</strong>ra troceada, aprovechando el calor disipado por<br />

los gases liberados en la planta <strong>de</strong> cogeneración eléctrica.<br />

Sistema <strong>de</strong> refrigeración por agua, en circuitos cerrados dotados <strong>de</strong> torres <strong>de</strong> enfriamiento, tanto<br />

para los hornos como para el motor <strong>de</strong> la planta <strong>de</strong> cogeneración eléctrica.<br />

Depósitos <strong>de</strong> almacenamiento <strong>de</strong> combustibles para consumo propio.<br />

Almacén <strong>de</strong> repuestos y pertrechos.<br />

Puntos <strong>de</strong> recogida y almacenamiento temporal <strong>de</strong> residuos peligrosos, no peligrosos e inertes.<br />

Maquinaria <strong>de</strong> transporte y acarreo.<br />

Cuenta también con Oficinas <strong>de</strong> Dirección, Administración y Técnica, local para atención sanitaria,<br />

comedor social y servicios higiénicos y vestuarios para el personal propio y perteneciente a contratas.<br />

7 <strong>de</strong> 34

6 Proceso, materias primas y productos<br />

6.1 Proceso<br />

La obtención <strong>de</strong>l silicio es un proceso químico <strong>de</strong><br />

reducción, que se <strong>de</strong>sarrolla según una secuencia <strong>de</strong><br />

reacciones que se resumen en la siguiente:<br />

SiO2 2C <br />

Si 2CO<br />

Cuarzo + Reductores → Silicio + Monóxido <strong>de</strong> Carbono<br />

El cuarzo es un mineral muy estable que ya <strong>de</strong> por si<br />

requiere temperaturas elevadas para fundirse. A<strong>de</strong>más<br />

entre las reacciones secundarias que ocurren en el<br />

proceso está la <strong>de</strong> formación <strong>de</strong> CSi. Para <strong>de</strong>struir este<br />

compuesto intermedio se necesitan temperaturas<br />

superiores a 2.700ºC. Con estas premisas, la única<br />

energía que permite alcanzar tales niveles <strong>de</strong><br />

temperatura, sin aportar impurezas al proceso, es la<br />

eléctrica. Por ello se utilizan hornos eléctricos, <strong>de</strong> los<br />

<strong>de</strong>nominados <strong>de</strong> arco sumergido, en cuyo seno se<br />

producen las diversas reacciones.<br />

Horno eléctrico <strong>de</strong> arco sumergido<br />

Por lo tanto es <strong>de</strong> resaltar que en este proceso, aunque se emplea carbón, su carga energética es<br />

irrelevante siendo su papel el <strong>de</strong> un reactivo químico que se aporta en cantida<strong>de</strong>s calculadas a partir <strong>de</strong> la<br />

estequiometría <strong>de</strong> la reacción resumen.<br />

La energía eléctrica se obtiene principalmente <strong>de</strong> la red <strong>de</strong> distribución convencional y, como apoyo para<br />

activida<strong>de</strong>s auxiliares, <strong>de</strong> una planta <strong>de</strong> cogeneración propia, si bien esta última se encuentra parada<br />

<strong>de</strong>s<strong>de</strong> Julio <strong>de</strong> 2008 y dada <strong>de</strong> baja como tal instalación <strong>de</strong> cogeneración a partir <strong>de</strong>l 1 <strong>de</strong> enero <strong>de</strong> 2012.<br />

El proceso completo, tal y como se <strong>de</strong>sarrolla en FerroAtlántica <strong>–</strong> <strong>Sabón</strong>, se muestra a continuación <strong>de</strong><br />

forma esquemática:<br />

MATERIAS PRIMAS<br />

Cuarzo<br />

Hulla<br />

Ma<strong>de</strong>ra troceada<br />

Fun<strong>de</strong>ntes<br />

HORNO ELÉCTRICO<br />

PROCESO PRODUCTIVO<br />

Energía eléctrica<br />

Electrodos <strong>de</strong> grafito<br />

Pasta electrometalúrgica<br />

Humos horno<br />

FILTRO DE MANGAS<br />

Microsílice<br />

Colada Lingotado Clasificación por calida<strong>de</strong>s<br />

Expedición (Ventas)<br />

Expedición (Ventas)<br />

Ensacado Machaqueo y Cribado<br />

8 <strong>de</strong> 34

6.2 Materias primas<br />

Como materia prima <strong>de</strong> base para la obtención <strong>de</strong>l silicio se utiliza<br />

cuarzo autóctono, <strong>de</strong>l cual <strong>FERROATLÁNTICA</strong> posee yacimientos en<br />

la misma provincia <strong>de</strong> A Coruña, a través <strong>de</strong> empresas filiales.<br />

El agente reductor, carbono, se consigue utilizando carbón <strong>de</strong> hulla y<br />

coque <strong>de</strong> petróleo ambos importados y ma<strong>de</strong>ra troceada autóctona.<br />

Ésta, a<strong>de</strong>más <strong>de</strong> su aporte <strong>de</strong> carbono reactivo, confiere<br />

permeabilidad a la mezcla <strong>de</strong> materias primas en los hornos y, por<br />

consiguiente, permite una buena <strong>de</strong>sgasificación.<br />

FerroAtlántica <strong>–</strong> <strong>Sabón</strong> tiene una cuota <strong>de</strong> mercado muy exigente en<br />

materia <strong>de</strong> calida<strong>de</strong>s, por lo que produce silicio con especificaciones<br />

muy estrictas. Para que esto sea posible, se requiere el empleo <strong>de</strong><br />

minerales sumamente controlados, lavados y clasificados en origen<br />

para asegurar muy bajos contenidos en impurezas elementales. Con<br />

tales cuidados se logra disponer <strong>de</strong> cuarzos con una riqueza en sílice<br />

próxima al 99 %, <strong>de</strong> hullas con niveles <strong>de</strong> cenizas menores <strong>de</strong>l 1,5 % y<br />

contenidos en azufre por <strong>de</strong>bajo <strong>de</strong>l 0,6 %. A<strong>de</strong>más redundan en el<br />

escaso polvo producido durante su manipulación. Pese a ello esta<br />

Planta exige, <strong>de</strong>s<strong>de</strong> 1985, que la <strong>de</strong>sestiba <strong>de</strong> la hulla en puerto se<br />

realice a través <strong>de</strong> tolva y directamente sobre camión, para minimizar<br />

la contaminación por partículas.<br />

Buscando una reducción en el consumo <strong>de</strong> recursos naturales, por<br />

coherencia con el compromiso medioambiental adquirido, se ha<br />

<strong>de</strong>sechado el consumo <strong>de</strong> carbón vegetal, más reactivo y con un<br />

menor nivel <strong>de</strong> impurezas pero cuya obtención requiere <strong>de</strong>l procesado<br />

<strong>de</strong> gran<strong>de</strong>s cantida<strong>de</strong>s <strong>de</strong> ma<strong>de</strong>ra.<br />

También se mantienen colaboraciones orientadas a optimizar el<br />

aprovechamiento <strong>de</strong> los yacimientos, tal como se expone en el<br />

apartado 7.1.1 <strong>de</strong>l capítulo siguiente.<br />

El coque <strong>de</strong> petróleo, por su bajo contenido en cenizas y en impurezas<br />

elementales, se utiliza para la producción <strong>de</strong> silicios con bajos<br />

contenidos en hierro.<br />

6.3 Productos y subproductos<br />

6.3.1 Silicio<br />

Es el producto principal, se clasifica por calida<strong>de</strong>s en función <strong>de</strong><br />

su contenido en impurezas, principalmente aluminio, calcio,<br />

hierro, fósforo y titanio. Los <strong>de</strong>stinos más importantes son las<br />

industrias <strong>de</strong>l aluminio y la química, para la obtención <strong>de</strong><br />

aleaciones ligeras y siliconas, respectivamente. En 2008, se<br />

abrió un nuevo mercado, al utilizarlo como componente estético<br />

en la elaboración <strong>de</strong> encimeras. En los últimos años, y en<br />

colaboración con FerroAtlántica I+D, se ha conseguido obtener<br />

un silicio metalúrgico con la suficiente calidad como para<br />

permitir su transformación en silicio apto para la elaboración <strong>de</strong><br />

paneles fotovoltaicos. Debido al <strong>de</strong>scenso <strong>de</strong>l consumo <strong>de</strong>l<br />

mercado nacional, en 2010 y 2011 fue necesario incrementar<br />

las exportaciones. Si en 2010 el 61% <strong>de</strong> las ventas <strong>de</strong> silicio<br />

fueron fuera <strong>de</strong> nuestras fronteras, en 2011 este porcentaje se<br />

elevó hasta el 72% mientras que en el período 2005-2009 la<br />

proporción era <strong>de</strong>l 49,54%.<br />

Mineral <strong>de</strong> cuarzo<br />

Carbón <strong>de</strong> hulla<br />

Ma<strong>de</strong>ra troceada<br />

Silicio<br />

9 <strong>de</strong> 34

6.3.2 Silicio <strong>de</strong> baja ley<br />

Es uno <strong>de</strong> los subproductos <strong>de</strong>rivados <strong>de</strong> la obtención <strong>de</strong>l<br />

silicio. Está constituido por cuarzo que alcanzó la fusión pero<br />

que no llegó a reaccionar en los hornos. La masa <strong>de</strong> sílice<br />

vítrea resultante es capaz <strong>de</strong> retener en su seno cantida<strong>de</strong>s<br />

variables <strong>de</strong> silicio que suelen superar el 30 %, así como<br />

cantida<strong>de</strong>s menores <strong>de</strong> carburo <strong>de</strong> silicio y óxidos <strong>de</strong> metales<br />

ligeros. Por su composición y características tiene interés como<br />

aditivo para otros procesos, como abrasivo o para producir<br />

refractarios especiales.<br />

La producción <strong>de</strong> silicio <strong>de</strong> baja ley está ligada al rendimiento<br />

<strong>de</strong>l cuarzo durante las reacciones <strong>de</strong> reducción y dicho<br />

rendimiento, a su vez, a las características físicas <strong>de</strong>l cuarzo y a<br />

su composición, principalmente a su contenido en alúmina.<br />

6.3.3 Humo <strong>de</strong> sílice o Microsílice<br />

Se produce como consecuencia <strong>de</strong> reacciones secundarias<br />

durante la obtención <strong>de</strong>l silicio. Forma parte mayoritaria <strong>de</strong> los<br />

humos que son captados y filtrados en filtros <strong>de</strong> mangas.<br />

Contiene más <strong>de</strong> un 90 % <strong>de</strong> sílice amorfa y se presenta en<br />

forma <strong>de</strong> finísimas partículas esféricas submicrónicas.<br />

Inicialmente la valorización <strong>de</strong> este subproducto se orientó al<br />

uso como carga en la fabricación <strong>de</strong> neumáticos o en la<br />

estabilización <strong>de</strong> suelos. Posteriormente, tras diversos estudios<br />

y ensayos, se vio que era un material con un marcado carácter<br />

puzolánico, idóneo por tanto como adición para preparar<br />

morteros y hormigones <strong>de</strong> altas prestaciones ya que les<br />

confiere elevada resistencia mecánica, gran impermeabilidad y<br />

resistencia a ataques químicos. Para esta finalidad sus<br />

Silicio <strong>de</strong> Baja Ley<br />

Humo <strong>de</strong> sílice <strong>de</strong>nsificado:<br />

Tamaño real x 5<br />

características se hallan hoy reguladas por la norma europea EN 13263, siendo su<br />

utilizaciónobligada en <strong>de</strong>terminadas obras, según se recoge en la “Instrucción <strong>de</strong> hormigón<br />

estructural”, EHE. Otro campo en el que su utilización ha alcanzado un gran <strong>de</strong>sarrollo, ha sido para<br />

la producción <strong>de</strong> fibrocementos. El humo <strong>de</strong> sílice también se utiliza en la fabricación <strong>de</strong> refractarios<br />

y como soporte en la producción <strong>de</strong> pigmentos.<br />

Originalmente el humo <strong>de</strong> sílice se obtiene con un nivel <strong>de</strong> <strong>de</strong>nsidad muy bajo, apenas 0,2 t/m 3 .<br />

Para facilitar su almacenamiento, manipulación y abaratar su transporte, FerroAtlántica <strong>–</strong> <strong>Sabón</strong><br />

dispone <strong>de</strong> medios para someterlo a un proceso <strong>de</strong> <strong>de</strong>nsificación con el que se pue<strong>de</strong>n alcanzar<br />

valores <strong>de</strong>l or<strong>de</strong>n <strong>de</strong> 0,65 t/m 3 .<br />

Captación <strong>de</strong> humos<br />

Vista parcial <strong>de</strong> los ciclones <strong>de</strong> separación <strong>de</strong> partículas gruesas y nave <strong>de</strong>l filtro <strong>de</strong> mangas<br />

(Hornos 31 y 32)<br />

10 <strong>de</strong> 34

7 Comportamiento ambiental<br />

FerroAtlántica <strong>–</strong> <strong>Sabón</strong> ha i<strong>de</strong>ntificado los aspectos ambientales, tanto directos como indirectos, ligados a sus<br />

activida<strong>de</strong>s y a los productos y servicios que se obtienen o se utilizan en sus instalaciones y que puedan<br />

afectar <strong>de</strong> algún modo al entorno ambiental.<br />

Para valorar la importancia <strong>de</strong> los impactos <strong>de</strong>bidos a los aspectos ambientales se han consi<strong>de</strong>rado tres tipos<br />

<strong>de</strong> situaciones:<br />

Las habituales <strong>de</strong> operación, o condiciones normales.<br />

Las programadas, planificadas o previsibles, pero no habituales, o situaciones anormales.<br />

Las situaciones no planificadas o no <strong>de</strong>seadas, resultantes <strong>de</strong> averías, inci<strong>de</strong>ntes o acci<strong>de</strong>ntes, que<br />

constituyen las situaciones <strong>de</strong> emergencia.<br />

Una vez i<strong>de</strong>ntificados, los aspectos ambientales son valorados para <strong>de</strong>terminar en qué grado son significativos.<br />

Para esta valoración se combinan los siguientes criterios:<br />

Gravedad <strong>de</strong>l impacto sobre el entorno ambiental.<br />

Magnitud, cantidad o volumen para cada aspecto evaluado.<br />

Frecuencia o probabilidad <strong>de</strong> ocurrencia <strong>de</strong> los impactos asociados a un aspecto.<br />

El 11 <strong>de</strong> Abril <strong>de</strong> 2008, le fue concedida a FerroAtlántica <strong>–</strong> <strong>Sabón</strong>, la pertinente Autorización Ambiental<br />

Integrada, por lo que para la valoración <strong>de</strong> los distintos aspectos ambientales, a<strong>de</strong>más <strong>de</strong> los límites legales<br />

establecidos en la legislación común aplicable, también se tuvieron en cuenta los que fija la citada resolución.<br />

Para permitir efectuar una comparación año por año para evaluar la evolución <strong>de</strong>l comportamiento<br />

medioambiental <strong>de</strong> la Planta los indicadores básicos, a<strong>de</strong>más <strong>de</strong> presentarse en valores absolutos también se<br />

presentan relativizados a la producción <strong>de</strong> silicio. A continuación se muestra la producción anual <strong>de</strong> silicio en<br />

los últimos 5 años expresada en toneladas:<br />

2007 2008 2009 2010 2011<br />

35.843 37.579 13.178 31.624 37.872<br />

7.1 Aspectos ambientales directos y su valoración<br />

Los aspectos ambientales directos, es <strong>de</strong>cir, aquellos sobre los que se tiene capacidad <strong>de</strong> control, son los<br />

siguientes:<br />

Consumos <strong>de</strong> materias primas<br />

Consumos <strong>de</strong> recursos<br />

Emisiones a la atmósfera<br />

Vertidos<br />

Producción <strong>de</strong> residuos<br />

Sanidad ambiental (legionella)<br />

Biodiversidad y control <strong>de</strong>l suelo y <strong>de</strong> las aguas subterráneas<br />

Otros aspectos (ruido, polvo, apariencia visual, etc.)<br />

De entre éstos, los que han resultado ambientalmente significativos en 2011 han sido:<br />

Producción <strong>de</strong>l residuo no peligroso: Chatarra metálica.<br />

Producción <strong>de</strong>l residuo no peligroso: Refractarios.<br />

Producción <strong>de</strong>l residuo no peligroso: Cauco / gomas.<br />

Producción <strong>de</strong>l residuo no peligroso: Mangueras eléctricas.<br />

Producción <strong>de</strong>l residuo no peligroso: Microsílice fuera <strong>de</strong> especificaciones.<br />

Producción <strong>de</strong>l residuo peligroso: Aceite mineral usado.<br />

Producción <strong>de</strong>l residuo peligroso: Residuos <strong>de</strong> amianto.<br />

Producción <strong>de</strong>l residuo peligroso: Trapos y fibras impregnadas.<br />

Emisiones a la atmósfera: Emisión filtro hornos 31 y 32.<br />

Ruido: Ruido en horario nocturno.<br />

11 <strong>de</strong> 34

7.1.1 Consumos <strong>de</strong> materias primas<br />

La dosificación <strong>de</strong> materias primas para alimentar los hornos está altamente automatizada y, en<br />

consecuencia, sus consumos se hallan muy aquilatados a los niveles <strong>de</strong> producción, por lo que<br />

ninguno <strong>de</strong> los aspectos asociados es ambientalmente significativo.<br />

Los impactos <strong>de</strong>bidos al consumo <strong>de</strong> materias primas se centran en el agotamiento <strong>de</strong> recursos<br />

naturales, <strong>de</strong> particular importancia en lo que se refiere a recursos minerales no renovables (carbón,<br />

cuarzo y fun<strong>de</strong>ntes). Por esto FerroAtlántica <strong>–</strong> <strong>Sabón</strong> trabaja, en combinación con FerroAtlántica<br />

I+D y con los proveedores, en el <strong>de</strong>sarrollo <strong>de</strong> sistemáticas que ayu<strong>de</strong>n a mejorar el control <strong>de</strong>l<br />

proceso para aprovechar mejor los recursos y prolongar la vida útil <strong>de</strong> los yacimientos. Ejemplos <strong>de</strong><br />

los frutos <strong>de</strong> esta colaboración son:<br />

Hasta 2005, el cuarzo que se consumía, tenía todo él un tamaño nominal superior a 40 mm. A partir<br />

<strong>de</strong> esta fecha se ha iniciado el <strong>de</strong>sarrollo <strong>de</strong> programas que permiten una utilización controlada <strong>de</strong><br />

cuarzos con tamaños comprendidos entre 10 y 40 mm sin que se observe una perdida <strong>de</strong><br />

rendimiento en el funcionamiento <strong>de</strong> los hornos. En 2011 la tasa <strong>de</strong> utilización <strong>de</strong> cuarzos<br />

“menudos”, fue <strong>de</strong> algo más <strong>de</strong>l 16%.<br />

Dentro <strong>de</strong> otra línea <strong>de</strong> investigación, se han llevado a cabo estudios y pruebas para permitir el<br />

consumo <strong>de</strong> cuarzos que por su estructura física hasta ahora no se consi<strong>de</strong>raban aptos. Así, en<br />

2008 también se ha iniciado el consumo <strong>de</strong> cuarzos “blandos”. En 2011 se consiguió consumir un<br />

6,6 % <strong>de</strong> este tipo <strong>de</strong> cuarzos.<br />

Teniendo en cuenta el consumo <strong>de</strong> cuarzos “menudos” y “blandos”, en 2011 se ha conseguido que<br />

prácticamente una cuarta parte <strong>de</strong>l cuarzo empleado en la Fábrica proceda <strong>de</strong> recursos minerales<br />

que antes se <strong>de</strong>sechaban o <strong>de</strong>stinaban a usos menores (gravas). Este mejor aprovechamiento <strong>de</strong><br />

las materias primas permitirá alargar la vida <strong>de</strong> los yacimientos reduciendo por lo tanto el impacto<br />

que la fabricación <strong>de</strong> silicio tiene sobre un recurso no renovable.<br />

Mineral <strong>de</strong> Cuarzo: Su consumo específico está afectado por <strong>de</strong>terminadas características físicas<br />

<strong>de</strong>l mineral, la más <strong>de</strong>stacable es la resistencia frente al choque térmico, y por su contenido en<br />

impurezas, principalmente el porcentaje <strong>de</strong> alúmina.<br />

Consumos Totales<br />

(t/año)<br />

140.000<br />

120.000<br />

100.000<br />

80.000<br />

60.000<br />

40.000<br />

20.000<br />

0<br />

2,72<br />

2,74<br />

2,65<br />

2,74<br />

2007 2008 2009 2010 2011<br />

Cuarzo Específico<br />

Consumo<br />

específico<br />

(t/t Si)<br />

La recuperación <strong>de</strong>l mercado exterior ha hecho que el consumo absoluto <strong>de</strong> cuarzo en 2011 se<br />

asemeje a las cifras registradas en 2007 y 2008 antes <strong>de</strong>l comienzo <strong>de</strong> la crisis económica. El<br />

consumo específico, verda<strong>de</strong>ro indicador, se mantiene estable y en valores óptimos, incluso<br />

<strong>de</strong>spués <strong>de</strong> implantados los programas <strong>de</strong> consumo <strong>de</strong> cuarzos no habituales: “cuarzos menudos” y<br />

“cuarzos blandos”. Las medidas llevadas a cabo van a permitir paliar, al menos en parte, los<br />

problemas <strong>de</strong> explotación causados al suministrador habitual por el trazado <strong>de</strong>l tren <strong>de</strong> alta<br />

velocidad, que atraviesa e inutiliza parte <strong>de</strong>l yacimiento.<br />

Consumos <strong>de</strong> mineral <strong>de</strong> cuarzo<br />

Consumo cuarzo 2007 2008 2009 2010 2011<br />

Absoluto (t/año) 97.565 103.006 34.945 86.672 103.687<br />

Específico (t/t Si) 2,72 2,74 2,65 2,74 2,74<br />

2,74<br />

3,50<br />

3,00<br />

2,50<br />

2,00<br />

1,50<br />

1,00<br />

12 <strong>de</strong> 34

Reductores: En el gráfico siguiente se muestran los consumos anuales, tanto absolutos como<br />

específicos, <strong>de</strong>l conjunto <strong>de</strong> reductores utilizados en la planta. En la tabla colocada bajo el gráfico,<br />

se <strong>de</strong>talla el consumo global por reductor. En general los rendimientos <strong>de</strong> los distintos reductores<br />

son muy constantes, por lo que los factores que más influyen en la variabilidad <strong>de</strong> los consumos<br />

específicos son los contenidos en humedad, las ten<strong>de</strong>ncias granulométricas <strong>de</strong>l producto y el<br />

régimen <strong>de</strong> marcha <strong>de</strong> los hornos.<br />

Consumos Totales<br />

(t/año)<br />

160.000<br />

140.000<br />

120.000<br />

100.000<br />

80.000<br />

60.000<br />

40.000<br />

20.000<br />

0<br />

3,04<br />

2,99<br />

2,99<br />

2007 2008 2009 2010 2011<br />

3,11<br />

Ma<strong>de</strong>ra Coque Hulla Específico<br />

Consumo específico (t/t<br />

Si)<br />

3,19<br />

4,00<br />

3,50<br />

3,00<br />

2,50<br />

2,00<br />

1,50<br />

1,00<br />

Consumos <strong>de</strong> reductores<br />

Consumo reductores 2007 2008 2009 2010 2011<br />

Ma<strong>de</strong>ra (t/año) 47.763 48.576 18.637 43.532 57.161<br />

Coque (t/año) 0 0 0 0 170<br />

Hulla (t/año) 61.120 63.927 20.811 54.724 63.315<br />

Específico (t/t Si) 3,04 2,99 2,99 3,11 3,18<br />

El coque <strong>de</strong> petróleo, por su bajo contenido en cenizas y por tanto en impurezas elementales, se<br />

utiliza para la producción <strong>de</strong> silicios con bajos contenidos en hierro.<br />

Fun<strong>de</strong>ntes: El único que se utiliza es un producto <strong>de</strong> origen natural muy abundante, económico y<br />

cuya manipulación en la Planta no presenta riesgos ambientales <strong>de</strong> interés: piedra caliza. En 2011<br />

el consumo específico <strong>de</strong> este recurso se ha mantenido estable con respecto al año 2010. Con<br />

todo, los volúmenes utilizados son mínimos frente a los <strong>de</strong> otras materias primas, por lo que este<br />

aspecto es muy poco relevante.<br />

Consumos Totales<br />

(t/año)<br />

1.600<br />

1.400<br />

1.200<br />

1.000<br />

800<br />

600<br />

400<br />

200<br />

0<br />

0,035<br />

0,036<br />

0,037<br />

0,030<br />

0,031<br />

2007 2008 2009 2010 2011<br />

Fun<strong>de</strong>ntes Específico<br />

Consumo específico<br />

(t/t Si)<br />

0,04<br />

0,03<br />

0,02<br />

0,01<br />

0,00<br />

Consumos <strong>de</strong> fun<strong>de</strong>ntes<br />

Consumo caliza 2007 2008 2009 2010 2011<br />

Absoluto (t/año) 1.259 1.357 494 943 1.188<br />

Específico (t/t Si) 0,035 0,036 0,037 0,030 0,031<br />

13 <strong>de</strong> 34

7.1.2 Consumos <strong>de</strong> recursos<br />

Agua: En FerroAtlántica <strong>–</strong> <strong>Sabón</strong> el agua se <strong>de</strong>stina a dos usos fundamentales y proce<strong>de</strong> también<br />

<strong>de</strong> dos orígenes diferenciados:<br />

Refrigeración, en circuito cerrado, <strong>de</strong> sistemas <strong>de</strong> colada y elementos <strong>de</strong> los hornos y <strong>de</strong> la<br />

planta <strong>de</strong> cogeneración. Es suministrada por la Excma. Diputación Provincial <strong>de</strong> A Coruña<br />

a través <strong>de</strong> la red <strong>de</strong> distribución interior <strong>de</strong>l Polígono.<br />

Otros consumos (aguas para uso higiénico sanitario y <strong>de</strong> riego <strong>de</strong> zonas ajardinadas) que<br />

se cubren con el aprovechamiento parcial <strong>de</strong> varios manantiales aflorantes en los terrenos<br />

<strong>de</strong> la Fábrica. Éstos, dada la ubicación <strong>de</strong> la Planta, las características <strong>de</strong>l terreno y la<br />

climatología <strong>de</strong> la zona, se han tenido que captar y canalizar para evitar la aparición <strong>de</strong><br />

zonas anegadas en las estaciones húmedas.<br />

No se menciona el agua <strong>de</strong>stinada a consumo humano. Toda la que se consume se adquiere<br />

embotellada ya que el Centro no tiene acceso a suministro <strong>de</strong> agua potable.<br />

Consumos <strong>de</strong> agua<br />

Consumo <strong>de</strong> agua 2007 2008 2009 2010 2011<br />

Refrigeración Absoluto (m3 /año) 152.316 182.179 84.382 129.344 165.108<br />

Específico (m 3 /t Si) 4,25 4,85 6,40 4,09 4,36<br />

Otros<br />

consumos<br />

Absoluto (m 3 /año) 6.232 7.115 5.677 7.216 8.455<br />

Específico (m 3 /persona) 27,58 29,28 31,54 36,63 37,41<br />

Centrándonos en el consumo <strong>de</strong> agua para refrigeración, cuantitativamente el más importante, en el<br />

año 2011 el consumo específico se mantuvo estable con respecto a años prece<strong>de</strong>ntes (2009 no es<br />

comparable <strong>de</strong>bido a que aunque dos hornos estuvieron parados sus circuitos <strong>de</strong> refrigeración se<br />

mantuvieron en marcha para evitar su corrosión). En 2011 se ha procedido a la sustitución <strong>de</strong> los<br />

rellenos y separadores <strong>de</strong> gotas <strong>de</strong> las torres <strong>de</strong> refrigeración <strong>de</strong>l hornos 31 y 32. Estas mejoras<br />

minimizan las pérdidas <strong>de</strong> agua por arrastre y por lo tanto la necesidad <strong>de</strong> consumir agua en su<br />

reposición.<br />

En cuanto al consumo <strong>de</strong> agua higiénico sanitaria, se produjo un aumento <strong>de</strong>bido a la mayor<br />

presencia <strong>de</strong> personal propio y subcontratado.<br />

Aplicando los baremos establecidos para este aspecto ambiental, basados en consumos<br />

específicos por tonelada <strong>de</strong> producto obtenido o por personas en el Centro, según se trate <strong>de</strong> agua<br />

para refrigeración o para usos higiénico <strong>–</strong> sanitarios, el aspecto relativo al consumo <strong>de</strong> agua no ha<br />

resultado ambientalmente significativo en 2011, siendo su impacto ambiental asociado la<br />

disminución <strong>de</strong> un recurso natural.<br />

Energía eléctrica: Esta Fábrica entra en la catalogación <strong>de</strong> Gran Consumidor <strong>de</strong> Energía ya que,<br />

<strong>de</strong> conformidad con los datos que se recogen en el Documento <strong>de</strong> referencia <strong>de</strong> Mejores Técnicas<br />

Disponibles en la Industria <strong>de</strong> Procesos <strong>de</strong> Metales No Férreos (Documento BREF), <strong>de</strong> la Comisión<br />

Europea, para producir una tonelada métrica <strong>de</strong> silicio se necesitan entre 10.800 y 12.000 kwh. A<br />

pesar <strong>de</strong> ello la energía eléctrica no es un aspecto ambientalmente significativo para FerroAtlántica<br />

<strong>–</strong> <strong>Sabón</strong>, puesto que sus consumos específicos se encuentran <strong>de</strong>ntro <strong>de</strong>l rango indicado.<br />

La utilización <strong>de</strong> esta modalidad <strong>de</strong> energía, limpia en sí misma (es la única fuente <strong>de</strong> calor que no<br />

aporta impurezas al producto final), conlleva impactos ambientales asociados a su eventual origen<br />

térmico. Este método <strong>de</strong> obtención <strong>de</strong> la energía supone la utilización <strong>de</strong> recursos no renovables<br />

(carbón, petróleo o gas) y la contaminación atmosférica <strong>de</strong>rivada <strong>de</strong> la combustión <strong>de</strong> los mismos.<br />

Aunque el consumo en instalaciones auxiliares es irrelevante frente al requerido por necesida<strong>de</strong>s <strong>de</strong><br />

producción, se dispone <strong>de</strong> medidas <strong>de</strong> ahorro tales como células fotoeléctricas para el encendido y<br />

apagado <strong>de</strong>l alumbrado exterior, o sistemas <strong>de</strong> calefacción dotados <strong>de</strong> termostatos. A<strong>de</strong>más, se<br />

han ido cambiado los sistemas <strong>de</strong> iluminación por otros con un mayor rendimiento energético.<br />

El consumo <strong>de</strong> energía eléctrica constituye un dato confi<strong>de</strong>ncial cuya divulgación podría afectar<br />

negativamente a las relaciones empresariales <strong>de</strong> FerroAtlántica. Por esta razón la evolución <strong>de</strong> este<br />

índice se mostrará mediante el establecimientos <strong>de</strong> un año <strong>de</strong> referencia a partir <strong>de</strong>l cual se<br />

<strong>de</strong>sarrollan los consumos reales. Así, si se toma como referencia el año 2007 (con el número <strong>de</strong><br />

índice 100), la evolución <strong>de</strong> los consumos totales <strong>de</strong> energía eléctrica <strong>de</strong>l Centro y la evolución <strong>de</strong>l<br />

consumo específico total <strong>de</strong> energía eléctrica <strong>de</strong>l Centro pue<strong>de</strong>n verse en la siguiente tabla:<br />

Consumos <strong>de</strong> energía eléctrica<br />

Consumos <strong>de</strong> energía 2007 2008 2009 2010 2011<br />

Consumo total 100,0 101,6 37,2 88,9 107,2<br />

Consumo específico 100,0 96,9 101,1 100,7 101,5<br />

14 <strong>de</strong> 34

Combustibles líquidos: Históricamente se distinguían dos tipos <strong>de</strong> combustibles, el fuel-oil y el<br />

gas-oil. El fuel se empleaba en la planta <strong>de</strong> cogeneración eléctrica y en los quemadores existentes<br />

en los hornos utilizados para el secado y precalentamiento <strong>de</strong> las bolsas <strong>de</strong> colada. A mediados <strong>de</strong><br />

2008 se paró la planta <strong>de</strong> cogeneración y en los hornos se completó la sustitución <strong>de</strong> los mecheros<br />

<strong>de</strong> fuel por instalaciones alimentadas por gas propano. El consumo <strong>de</strong> fuel que se registra en 2011<br />

se <strong>de</strong>be a que periódicamente la planta se arranca por espacio <strong>de</strong> 10 minutos para evitar su<br />

<strong>de</strong>terioro. El gas-oil se utiliza para el funcionamiento <strong>de</strong> las cal<strong>de</strong>ras <strong>de</strong> la planta <strong>de</strong> cogeneración y<br />

como combustible <strong>de</strong> los vehículos industriales. En 2011 el funcionamiento <strong>de</strong> las cal<strong>de</strong>ras también<br />

se limitó a arranques periódicos <strong>de</strong> mantenimiento.<br />

La eliminación <strong>de</strong>l fuel en Fabricación permitió minimizar los riesgos <strong>de</strong> contaminación por<br />

<strong>de</strong>rrames, a la vez que mejorar las aspiraciones en el entorno <strong>de</strong> los picos <strong>de</strong> colada<br />

Tras aplicar los criterios <strong>de</strong> evaluación mencionados en 7, no resulta ser éste un aspecto<br />

ambientalmente significativo.<br />

Consumos Anuales<br />

Totales<br />

2.250<br />

2.000<br />

1.750<br />

1.500<br />

1.250<br />

1.000<br />

750<br />

500<br />

250<br />

0<br />

0,08<br />

0,04<br />

0,004<br />

0,004<br />

2007 2008 2009 2010 2011<br />

0,003<br />

Fuel-oil cogeneración Fuel-oil hornos Gas-oil cogeneración<br />

Gas-oil resto instalaciones Específico<br />

Consumo Total Anual<br />

por Tonelada <strong>de</strong> Silicio<br />

0,15<br />

0,10<br />

0,05<br />

0,00<br />

Consumos <strong>de</strong> combustibles líquidos<br />

Combustibles líquidos 2007 2008 2009 2010 2011<br />

Fuel-oil<br />

cogeneración<br />

Fuel-oil hornos<br />

Gas-oil<br />

cogeneración<br />

Gas-oil resto<br />

instalaciones<br />

Absoluto (t/año) 1.991 1.043 0 41 30<br />

Específico (t/t Si) 0,056 0,028 0,000 0,001 0,001<br />

Absoluto (t/año) 844 184 0 0 0<br />

Específico (t/t Si) 0,024 0,005 0,000 0,000 0,000<br />

Absoluto (t/año) 81 42 4 27 14<br />

Específico (t/t Si) 0,0023 0,0011 0,0003 0,0009 0,0004<br />

Absoluto (t/año) 75 77 42 72 82<br />

Específico (t/t Si) 0,0021 0,0021 0,0032 0,0023 0,0022<br />

Gas propano: Se utiliza para el precalentamiento <strong>de</strong> las bolsas <strong>de</strong> colada. Su consumo es muy<br />

variable, <strong>de</strong>pendiendo <strong>de</strong> las paradas horoestacionales <strong>de</strong> los hornos. Si los hornos paran las<br />

bolsas o cubilotes <strong>de</strong> colada se enfrían y <strong>de</strong>ben ser precalentados antes <strong>de</strong> introducirlos <strong>de</strong> nuevo<br />

bajo los picos <strong>de</strong> colada. Si el régimen <strong>de</strong> marcha es continuo se reduce su enfriamiento con lo que<br />

el consumo <strong>de</strong> propano se minimiza.<br />

Tras aplicar los criterios <strong>de</strong> evaluación, no resulta ser éste un aspecto ambientalmente significativo,<br />

siendo su impacto asociado la disminución <strong>de</strong> un recurso no renovable.<br />

Consumos <strong>de</strong> combustibles gaseosos<br />

Consumo gas propano 2007 2008 2009 2010 2011<br />

Absoluto (t/año) 31 202 161 176 129<br />

Específico (t/t Si) 0,0009 0,0054 0,0122 0,0056 0,0034<br />

15 <strong>de</strong> 34

Papel: Para elaborar el gráfico y la tabla que siguen, que reflejan los consumos <strong>de</strong> papel en los<br />

cinco últimos años, se han consi<strong>de</strong>rado cuatro grupos <strong>de</strong> este material en función <strong>de</strong> su uso o<br />

procedimiento <strong>de</strong> elaboración:<br />

Papel soluble: Lo constituyen bolsas para el envasado <strong>de</strong> microsílice, similares a las<br />

utilizadas en el envasado <strong>de</strong>l cemento.<br />

Papel reciclado, blanqueado ecológico y para limpieza y secamanos: Se trata <strong>de</strong>l papel <strong>de</strong><br />

oficina que reúne las condiciones establecidas en el enunciado y <strong>de</strong>l utilizado en baños,<br />

cocina, etc.<br />

Papel blanqueado al cloro: Empleado en impresos, correspon<strong>de</strong>ncia, fotocopiadoras, etc.<br />

Papel coloreado, plastificado o engomado: Usado generalmente para la confección <strong>de</strong><br />

impresos en talonarios, con o sin sistema <strong>de</strong> calco, portadas para presentación <strong>de</strong><br />

documentos, etc.<br />

16<br />

12<br />

8<br />

4<br />

0<br />

Consumos (t/año)<br />

3,1E-04<br />

5,0E-04<br />

2,3E-04<br />

5,1E-04<br />

2007 2008 2009 2010 2011<br />

Papel soluble Papel blanqueado al cloro<br />

Consumo específico<br />

(t/t Si)<br />

Papel reciclado, blanqueado ecológico y para limpieza Papel coloreado, plastificado o engomado<br />

Específico<br />

2,0E-04<br />

1,5E-03<br />

1,0E-03<br />

5,0E-04<br />

0,0E+00<br />

Consumos <strong>de</strong> papel<br />

Consumo <strong>de</strong> papel por tipo 2007 2008 2009 2010 2011<br />

Papel soluble (t/año) 6,06 13,34 0 12,43 3,03<br />

Papel reciclado, blanqueado ecológico y limpieza y<br />

secamanos (t/año)<br />

2,09 4,11 1,89 2,27 3,08<br />

Papel blanqueado al cloro (t/año) 2,73 1,44 1,08 1,37 1,30<br />

Papel coloreado, plastificado o engomado (t/año) 0,06 0,05 0,04 0,12 0,07<br />

Específico (t/t Si) 3,1.10 -4 5,0.10 -4 2,3.10 -4 5,1.10 -4 2,0.10 -4<br />

Históricamente la vía <strong>de</strong> consumo <strong>de</strong> papel más importante es a través <strong>de</strong>l ensacado <strong>de</strong> la<br />

microsílice en sacos <strong>de</strong> papel soluble. El parón <strong>de</strong> actividad registrado en el sector <strong>de</strong> la<br />

construcción y obra civil, ha hecho que en 2011 se haya reducido drásticamente el consumo <strong>de</strong> este<br />

recurso. Se ha incrementado ligeramente el consumo <strong>de</strong> papel <strong>de</strong> limpieza y secamanos, asociado<br />

a la mayor presencia <strong>de</strong> personal en las instalaciones. El consumo <strong>de</strong>l resto <strong>de</strong> tipos <strong>de</strong> papel se<br />

mantiene estable.<br />

Tras aplicar los criterios <strong>de</strong> evaluación mencionados en 7, no resulta ser éste un aspecto<br />

ambientalmente significativo.<br />

16 <strong>de</strong> 34

7.1.3 Emisiones a la atmósfera<br />

Las emisiones a la atmósfera proce<strong>de</strong>n <strong>de</strong> 8 focos agrupados en tres procesos diferenciados:<br />

Obtención <strong>de</strong>l silicio.<br />

o Foco nº 1: Filtro <strong>de</strong> mangas <strong>de</strong> los hornos 31 y 32.<br />

o Foco nº 2: Filtro <strong>de</strong> mangas <strong>de</strong>l horno 33.<br />

o Foco nº 3: Filtro <strong>de</strong> mangas auxiliar (picos <strong>de</strong> colada y <strong>de</strong>puraciones).<br />

Acondicionamiento granulométrico <strong>de</strong>l silicio, operación que sólo genera partículas.<br />

o Foco nº 4: Filtro <strong>de</strong> Productos Terminados nº 1.<br />

o Foco nº 5: Filtro <strong>de</strong> Productos Terminados nº 2.<br />

Funcionamiento <strong>de</strong> la planta <strong>de</strong> cogeneración y seca<strong>de</strong>ro.<br />

o Foco nº 6: Planta <strong>de</strong> cogeneración y seca<strong>de</strong>ro.<br />

o Foco nº 7: Cal<strong>de</strong>ra <strong>de</strong> gasoil nº 1.<br />

o Foco nº 8: Cal<strong>de</strong>ra <strong>de</strong> gasoil nº 2.<br />

Los impactos ambientales generados por estas emisiones se centran en la contaminación <strong>de</strong> la<br />

atmósfera por partículas y gases, teniendo las primeras una inci<strong>de</strong>ncia notablemente superior. Para<br />

limitar los impactos, todos los focos productores <strong>de</strong> emisiones disponen <strong>de</strong> sistemas <strong>de</strong> captación<br />

que las conducen a filtros <strong>de</strong> mangas, excepto las proce<strong>de</strong>ntes <strong>de</strong> la Planta <strong>de</strong><br />

cogeneración/seca<strong>de</strong>ro <strong>de</strong> ma<strong>de</strong>ra, que pasan por una batería <strong>de</strong> ciclones.<br />

En el proceso <strong>de</strong> obtención <strong>de</strong>l silicio, hay dos situaciones puntuales que afectan negativamente al<br />

sistema <strong>de</strong> filtración y que implican la emisión <strong>de</strong> humos por chimeneas:<br />

Elevada temperatura <strong>de</strong> los humos quemarían las mangas filtrantes.<br />

Caudal excesivo <strong>de</strong> humos saturarían la capacidad <strong>de</strong> los filtros.<br />

Ambas situaciones se registran como tiempos <strong>de</strong> apertura <strong>de</strong> chimeneas.<br />

Durante los últimos años y con objeto <strong>de</strong> limitar las emisiones <strong>de</strong> humos por tales causas,<br />

FerroAtlántica <strong>–</strong> <strong>Sabón</strong> ha <strong>de</strong>stinado recursos y aplicado soluciones tales como:<br />

Renovación <strong>de</strong>l filtro <strong>de</strong> mangas <strong>de</strong> productos terminados nº 2 y mejora <strong>de</strong> los puntos <strong>de</strong><br />

aspiración asociados a esta línea.<br />

Sustitución <strong>de</strong>l sistema separador <strong>de</strong> gruesos existente antes <strong>de</strong>l filtro <strong>de</strong> mangas <strong>de</strong>l<br />

horno 33. Esta actuación ha permitido aprovechar toda la potencia <strong>de</strong> aspiración <strong>de</strong> este<br />

filtro <strong>de</strong> mangas, antes limitada por la menor capacidad discriminadora <strong>de</strong>l anterior sistema<br />

<strong>de</strong> separación <strong>de</strong> gruesos.<br />

Mejora <strong>de</strong> las captaciones <strong>de</strong> humos, mediante actuaciones como la in<strong>de</strong>pendización <strong>de</strong><br />

aspiraciones, aumento <strong>de</strong> número <strong>de</strong> toberas <strong>de</strong> aspiración, mejora en los capotados, etc.<br />

Aumentar la capacidad <strong>de</strong> filtración reemplazando los elementos filtrantes por otros <strong>de</strong><br />

mayor rendimiento. Estos trabajos, se iniciaron en 2006 con el cambio <strong>de</strong> la mitad <strong>de</strong> las<br />

mangas <strong>de</strong>l filtro <strong>de</strong> los hornos 31 y 32 por otras 1,5 veces más eficaces, prosiguieron en<br />

2007 y finalizaron en 2008, completándose así la sustitución <strong>de</strong> la totalidad <strong>de</strong> las mangas.<br />

Refrigeración <strong>de</strong> los humos mediante automatismos que actúan regulando la entrada <strong>de</strong><br />

aire frío exterior o la inyección <strong>de</strong> agua pulverizada.<br />

Control en continuo <strong>de</strong> la presión en cada celda filtrante a fin <strong>de</strong> <strong>de</strong>tectar fallos en válvulas.<br />

Modificación <strong>de</strong> ciclos <strong>de</strong> trabajo / limpieza <strong>de</strong> mangas para aumentar su rendimiento.<br />

Medición <strong>de</strong> vibraciones para <strong>de</strong>tectar anticipadamente fallos o <strong>de</strong>sgastes en turbinas que<br />

mermen la disponibilidad <strong>de</strong> los filtros.<br />

En 2006 y 2007, con motivo <strong>de</strong>l cambio <strong>de</strong> mangas, se produjo un repunte en las aperturas <strong>de</strong><br />

chimeneas. Las nuevas mangas requieren un período <strong>de</strong> curado, durante el cual su rendimiento es<br />

inferior y por lo tanto los episodios <strong>de</strong> emisión por chimeneas más frecuentes. De esta situación y<br />

<strong>de</strong> la evolución <strong>de</strong> los trabajos, se informó permanentemente al organismo competente <strong>de</strong> la<br />

Consellería <strong>de</strong> Medio Ambiente <strong>de</strong> la <strong>Xunta</strong> <strong>de</strong> <strong>Galicia</strong> y a las entida<strong>de</strong>s locales.<br />

17 <strong>de</strong> 34

En 2011 el régimen <strong>de</strong> funcionamiento <strong>de</strong> la planta (hornos) se ha mantenido estable a lo largo <strong>de</strong><br />

todo el año, únicamente el horno 32 se paró el mes <strong>de</strong> diciembre para la realización <strong>de</strong> trabajos <strong>de</strong><br />

mantenimiento y mejora.<br />

Tal y como se indicó en apartados anteriores, en 2011 la planta <strong>de</strong> cogeneración eléctrica continuó<br />

fuera <strong>de</strong> servicio, habiéndose notificado la baja efectiva <strong>de</strong> la instalación como cogeneración a partir<br />

<strong>de</strong>l 1 <strong>de</strong> enero <strong>de</strong> 2012.<br />

A continuación se muestran las horas <strong>de</strong> apertura <strong>de</strong> chimeneas y su evolución a lo largo <strong>de</strong> los<br />

años. A través <strong>de</strong>l diagrama <strong>de</strong> barras pue<strong>de</strong>n apreciarse los esfuerzos realizados y la efectividad<br />

<strong>de</strong> las mejoras implantadas.<br />

Aperturas (horas/año)<br />

900<br />

800<br />

700<br />

600<br />

500<br />

400<br />

300<br />

200<br />

100<br />

0<br />

784<br />

369<br />

249<br />

184<br />

106<br />

76<br />

2000 2001 2002 2003 2004 2005 2006 2007 2008 2009 2010 2011<br />

93<br />

141<br />

Horno 31 Horno 32 Horno 33 Total<br />

Apertura <strong>de</strong> chimeneas en h / año<br />

Horno 2007 2008 2009 2010 2011<br />

Horno 31 47 2 0,5 3 7<br />

Horno 32 18 29 0,0 1 2<br />

Horno 33 75 12 3,2 19 14<br />

La AAI establece la necesidad <strong>de</strong> realizar dos autocontroles anuales en cada uno <strong>de</strong> los focos<br />

emisores. A continuación se muestran los resultados <strong>de</strong> los autocontroles realizados en 2011 y su<br />

comparación con los valores límite<br />

Parámetro<br />

Partículas<br />

(mg/Nm 3 )<br />

Foco nº 1<br />

Filtro <strong>de</strong> mangas H-31/32<br />

1º<br />

Semestre<br />

2º<br />

Semestre<br />

Foco nº 2<br />

Filtro <strong>de</strong> mangas H-33<br />

1º<br />

Semestre<br />

2º<br />

Semestre<br />

43<br />

4<br />

23<br />

23<br />

Foco nº 3<br />

Filtro <strong>de</strong> mangas auxiliar Límite<br />

1º<br />

Semestre<br />

2º<br />

Semestre<br />

legal<br />

8,23 2,68 2,94 4,93 < L.D. < L. D. 50 mg/Nm 3<br />

SO2 (mg/Nm 3 ) 65,8 34,6 58,2 48,9 < L.D. < L. D. 192 mg/Nm 3<br />

NO2 (mg/Nm 3 ) 89,3 90,3 118,2 59,4 < L.D. < L. D. 132 mg/Nm 3<br />

CO (mg/Nm 3 ) 123,0 110,7 154,2 < L.D. < L. D. < L. D. 365 mg/Nm 3<br />

Parámetro<br />

Foco nº 4<br />

Filtro PP.TT. - 1<br />

Foco nº 5<br />

Filtro PP.TT.-2 Límite legal<br />

1º Semestre 2º Semestre 1º Semestre 2º Semestre<br />

Partículas (mg/Nm 3 ) < L.D. < L. D. 17,4 22,1 50 mg/Nm 3<br />

< L.D. = Menor <strong>de</strong>l límite <strong>de</strong> <strong>de</strong>tección<br />

En los focos 6, 7 y 8 no se realizaron autocontroles por estar la Planta <strong>de</strong> Cogeneración parada.<br />

18 <strong>de</strong> 34

Para el cálculo <strong>de</strong> las emisiones totales, se utilizó la media <strong>de</strong> los resultados <strong>de</strong> los dos<br />

autocontroles efectuados en cada uno <strong>de</strong> los focos y sus horas <strong>de</strong> funcionamiento en 2011. A<br />

continuación se muestra la evolución <strong>de</strong> las emisiones anuales totales expresadas en toneladas:<br />

Parámetro 2007 2008 2009 2010 2011<br />

Partículas PM10 21 27 4 33 42<br />

SO2 379 306 29 261 324<br />

NO2 251 435 222 330 553<br />

CO2 230.698 239.961 81.902 207.909 249.098<br />

Las emisiones específicas anuales expresadas en toneladas por tonelada <strong>de</strong> silicio, y su evolución<br />

en los 5 últimos años ha sido la siguiente:<br />

Parámetro 2007 2008 2009 2010 2011<br />

Partículas PM10 6,0.10 -4 7,2.10 -4 3,2.10 -4 10,3.10 -4 11,0.10 -4<br />

SO2 10,58.10 -3 8,15.10 -3 2,24.10 -3 8,24.10 -3 8,55.10 -3<br />

NO2 7,01.10 -3 11,58.10 -3 16,84.10 -3 10,44.10 -3 14,59.10 -3<br />

CO2 6,44 6,39 6,22 6,57 6,58<br />

Tras la aplicación <strong>de</strong> los criterios <strong>de</strong> valoración mencionados en 7, han resultado significativas las<br />

emisiones a través <strong>de</strong> los filtros <strong>de</strong> los hornos 31 y 32.<br />

7.1.4 Vertidos hídricos industriales<br />

El Centro dispone <strong>de</strong> un permiso <strong>de</strong> conexión <strong>de</strong> los vertidos hídricos a la red <strong>de</strong> alcantarillado <strong>de</strong>l<br />

Polígono Industrial, otorgado por la Diputación Provincial <strong>de</strong> A Coruña, entidad gestora <strong>de</strong>l mismo.<br />

Tal y como se establece en la Autorización Ambiental Integrada, la Diputación Provincial como<br />

titular <strong>de</strong> la red será quien disponga los límites <strong>de</strong> vertido, sin que se halla recibido notificación<br />

hasta la fecha. Para po<strong>de</strong>r evaluar la significatividad <strong>de</strong> este aspecto, como referencia se han<br />

tomado los valores <strong>de</strong>seables que para los vertidos industriales se recogen en la Or<strong>de</strong>nanza XIII <strong>de</strong><br />

las “Or<strong>de</strong>nanzas que regulan el uso <strong>de</strong> los terrenos incluidos en el Polígono <strong>de</strong> <strong>Sabón</strong> <strong>–</strong> Arteixo”.<br />

Como las condiciones <strong>de</strong> uso <strong>de</strong>l agua y las características <strong>de</strong> ésta muestran escasa variabilidad en<br />

el tiempo, internamente está estipulado que si no hay modificaciones que alteren significativamente<br />

dichas condiciones, se caractericen los vertidos como mínimo cada tres años. Los datos disponibles<br />

más recientes correspon<strong>de</strong>n al año 2011 y son:<br />

Parámetro<br />

Características<br />

<strong>de</strong> los vertidos<br />

Valor <strong>de</strong>seable<br />

Or<strong>de</strong>nanzas<br />

Sólidos en suspensión (mg/l) 9,5 30<br />

D. B. O. (mg O2/l) 32 40<br />

NH4 (mg/l) 3,1 15<br />

N total (mg/l) 5,4 10<br />

pH 8,4 5,5 a 8,5<br />

Temperatura ºC 24,4 30 ºC<br />

Los vertidos se producen <strong>de</strong>bido a que a causa <strong>de</strong>l importante nivel <strong>de</strong> evaporación que sufren las<br />

aguas <strong>de</strong>stinadas a la refrigeración, las sales minerales contenidas en ellas se concentran, lo que<br />

<strong>de</strong>sequilibra su composición natural y obliga a intercalar purgas para evitar <strong>de</strong>pósitos en tuberías y<br />

elementos refrigerados. Precisamente esta alteración <strong>de</strong> su composición natural es lo que<br />