Nestemäiseen tooneriin perustuvan elektrofotografian ... - TKK

Nestemäiseen tooneriin perustuvan elektrofotografian ... - TKK

Nestemäiseen tooneriin perustuvan elektrofotografian ... - TKK

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

TEKNILLINEN KORKEAKOULU<br />

Puunjalostustekniikan osasto<br />

Elina Hakola<br />

NESTEMÄISEEN TOONERIIN PERUSTUVAN ELEKTROFOTO-<br />

GRAFIAN TEKNIIKKA JA PAINOLAATU<br />

Diplomityö, joka on jätetty opinnäytteenä tarkastettavaksi diplomi-insinöörin tutkintoa<br />

varten Espoossa 25.7.2005.<br />

Valvoja<br />

Professori Pirkko Oittinen<br />

Ohjaaja<br />

Diplomi-insinööri Jorma Koskinen

TEKNILLINEN KORKEAKOULU<br />

Puunjalostustekniikan osasto<br />

Tekijä<br />

Elina Hakola<br />

DIPLOMITYÖN TIIVISTELMÄ<br />

Diplomityön nimi<br />

<strong>Nestemäiseen</strong> <strong>tooneriin</strong> <strong>perustuvan</strong> <strong>elektrofotografian</strong> tekniikka ja painolaatu<br />

Tiivistelmä<br />

Tässä diplomityössä tutkittiin, minkälainen painolaatu elektrofotografiassa saavutetaan, kun kuivatoonerien<br />

sijasta käytetään nestemäistä tooneria. Tarkoituksena oli myös tutkia paperin karheuden, kiillon, opasiteetin<br />

ja vaaleuden vaikutusta painolaatuun.<br />

Elektrofotografiassa väriaineena käytetään yleisesti kuivatoonereita. Nestetoonerielektrofotografiassa väriaine<br />

on puolestaan nestemäistä. Nestetoonerin pieni partikkelikoko ja hyvä hallittavuus mahdollistavat korkean<br />

painolaadun. Painatuksessa nestemäinen tooneri tuodaan fotojohteen ja kehitystelan väliseen nippiin, josta se<br />

siirtyy sähköisesti kuvakohtiin. Tämä jälkeen fotojohde puhdistetaan ja toonerikerros tiivistetään. Lopuksi<br />

tooneri siirretään siirtosylinterille ja sieltä edelleen paperille puristuksen avulla.<br />

Painolaatua tutkittiin sekä makro- että mikromittakaavaisesti. Makroskooppisella tasolla painojäljestä määritettiin<br />

densiteetti, kontrasti, pisteenleviäminen, kiilto, kiiltokontrasti, väriavaruus sekä kiillon ja densiteetin<br />

epätasaisuus. Mikroskooppista analyysia varten näytteistä otettiin poikkileikkeitä ja kuvia rasteripisteistä.<br />

Nestetoonerilla saavutettiin korkea painolaatu päällystetyille papereille painettaessa. Päällystämättömillä papereilla<br />

painolaatu jäi selvästi huonommaksi. Tämä johtui siitä, että ohut ja tasainen toonerikerros seuraili<br />

paperin epätasaisuuksia. Epätasaisilla papereilla toonerikerros oli siten karheampi ja vaaleampi kuin tasaisilla<br />

papereilla, jolloin painolaatu oli huonompi. Toonerikerroksen mukautumisen vuoksi paperin sileys ja kiilto<br />

paransivat saavutettua painolaatua. Paperin opasiteetti ja vaaleus eivät puolestaan vaikuttaneet painolaatuun.<br />

Nestetoonerilla painettaessa rasteripisteet muodostuivat teräviksi ja tasaisiksi eikä taustakohdilla esiintynyt<br />

satelliittipisteitä. Myös pisteenleviäminen oli pientä. Nämä olivat seurausta toonerin paremmasta hallittavuudesta,<br />

toonerikerroksen siirrosta yhtenäisenä kalvona sekä toonerin välittömästä jähmettymisestä paperilla.<br />

Kuivatoonereilla painettaessa paperilla ei ollut juuri vaikutusta saavutettavaan painolaatuun, koska toonerikerros<br />

oli paksu ja se peitti paperin epätasaisuudet. Perinteisellä kuivatoonerilla painolaatu huononi, kun paperi<br />

oli päällystämätön, mikä johtui kiinnityksen rajuudesta. Muuten painolaatu oli erittäin hyvä paksun, tasaisen<br />

ja kiiltävän toonerikerroksen ansiosta. Polymeeritooneria käytettäessä painolaatu oli kaikkein huonoin,<br />

mikä aiheutui karheasta toonerikerroksesta. Kuivatoonerien yhteydessä pisteenleviäminen oli suurta ja<br />

satelliittipisteitä esiintyi runsaasti toonerin pölyämistaipumuksen takia. Myös rasteripisteet olivat rosoisia.<br />

Diplomityön johtopäätös on, että nestetoonerilla saavutetaan erittäin hyvä painolaatu päällystetyille papereille<br />

painettaessa. Päällystämättömien paperien tapauksessa painolaatu jää huonommaksi. Koska ohut ja tasainen<br />

toonerikerros myötäilee hyvin paperin pinnanmuotoja, myös paperin karheus ja kiilto vaikuttavat suuresti<br />

painolaatuun. Kuivatoonereilla painolaatu jää huonommaksi painojäljen epätasaisuuden sekä toonerikerroksen<br />

paksuuden vuoksi.<br />

Työn valvoja<br />

Pirkko Oittinen<br />

Professuuri<br />

Graafinen tekniikka<br />

Työn ohjaaja<br />

Jorma Koskinen<br />

Koodi<br />

AS-75<br />

Sivumäärä<br />

Kieli<br />

105 suomi<br />

Avainsanat<br />

Päiväys<br />

elektrofotografia, nestemäinen tooneri, fotojohde,<br />

siirtosylinteri, ElectroInk, kantofaasi, satelliit-<br />

25.07.2005<br />

tipiste, rasteripiste, poikkileike.<br />

t1

HELSINKI UNIVERSITY OF TECHNOLOGY<br />

Department of Forest Products<br />

Technology<br />

Author<br />

Elina Hakola<br />

Title of Thesis<br />

Liquid toner electrophotography and its print quality<br />

Abstract<br />

ABSTRACT OF MASTER’S THESIS<br />

In this Thesis, the print quality of the liquid-toner electrophotography was compared to that of the dry-toner electrophotography.<br />

In addition, the effect of the roughness, gloss, opacity, and brightness of the paper on the print<br />

quality was studied.<br />

In electrophotography, dry toners are used as colorants. In liquid-toner electrophotography, the colorant is in liquid<br />

form. A small particle size and a good controllability of the liquid toner enable a high print quality. In printing<br />

the liquid toner is brought to a nip between the photoconductor and the developer roller from which it is electrically<br />

moved onto the image areas. After this the photoconductor is cleaned and the toner layer is compacted and<br />

moved to a blanket cylinder. Finally the toner is compressed onto the paper.<br />

The print quality was studied both in macro- and micro scale by determing the density, contrast, dot gain, gloss,<br />

gloss contrast, colour space, and unevenness of density and gloss of the printed samples. In addition, crosssections<br />

of the impression were taken and the printed dots were examined with the help of a microscope.<br />

A high print quality was achieved when printing on coated papers with liquid toner. When printing on uncoated<br />

papers the quality was significantly deteriorated. This was due to the fact that the thin and planar toner layer followed<br />

the irregularities of the paper surface. The rougher the paper, the more uneven the toner layer became resulting<br />

in a poor printing quality and thus smoothness and gloss of the paper improved the print quality. The opacity<br />

and brightness of the paper on the other hand didn’t have any effect on the print quality. Furthermore halftone<br />

dots became sharper and more even and almost no satellites were observed when using liquid toner. Since the<br />

toner is transferred as a cohesive film on paper, the dot gain was also small.<br />

Paper had no effect on the print quality in dry-toner electrophotography since the toner layer was thick and it<br />

filled the irregularities of paper. The print quality of the traditional dry-toner method was inferior to the liquidtoner<br />

technology when using uncoated paper due to a rude fusing. Otherwise the print quality was high because<br />

the toner layer was glossy and even. The print quality was the worst when polymer toner was used because of a<br />

rough toner layer. In the dry-toner approach the dot gain was large and there were lots of satellites due to fact that<br />

it is hard to control the behaviour of the toner during the process. Halftone dots were also quite ragged.<br />

The conclusion of this Thesis is that the print quality is excellent when printing on a coated paper with liquid<br />

toner. However, the print quality became worse for uncoated papers. Since the thin toner layer follows the irregularities<br />

of the paper surface, the paper roughness and gloss have a strong effect on the print quality of the liquidtoner<br />

electrophotography. When using dry toners, the print quality was not particularly good because the impression<br />

is uneven and the toner layer is thick.<br />

Supervisor<br />

Pirkko Oittinen<br />

Chair<br />

Graphic Arts Technology<br />

Pages<br />

Instructor<br />

Jorma Koskinen<br />

Chair code<br />

AS-75<br />

Language<br />

105 Finnish<br />

Keywords<br />

Date<br />

electrophotography, liquid toner, photoconductor, 25.7.2005<br />

transfer blanket, ElectroInk, carrier, satellite, halftone<br />

dot, cross-section<br />

t1

ALKUSANAT<br />

Tämä diplomityö on tehty Viestintätekniikan laboratoriossa. Diplomityön tilaajana on<br />

Oy Keskuslaboratorio Centrallaboratorium Ab. Työni valvojaa, professori Pirkko Oittista,<br />

haluan kiittää asiantuntevista ohjeista ja neuvoista työni aikana. Työni ohjaajaa, Jorma<br />

Koskista, kiitän lämpimästi asiantuntevista neuvoista ja ohjeista, koepainatusten ja<br />

mittausten käytännönjärjestelyistä sekä paneutumisesta työn aikana kohtaamiini ongelmiin.<br />

Haluan myös kiittää Stora Enso Oyj:tä sekä EVTEK-ammattikorkeakoulua koepainatusteni<br />

mahdollistamisesta.<br />

Lopuksi haluan kiittää veljeäni Anttia sekä siskoani Liisaa kaikesta avusta ja ongelmieni<br />

kuuntelemisesta työn aikana. Erityiset kiitokset kuuluvat myös vanhemmilleni sekä Jonakselle.<br />

Espoossa 25.7.2005<br />

Elina Hakola

1 JOHDANTO...................................................................................................................................... 1<br />

KIRJALLISUUSOSA................................................................................................................................ 2<br />

2 NESTETOONERIELEKTROFOTOGRAFIA.............................................................................. 2<br />

2.1 TULOSTUSVAIHEET .................................................................................................................... 2<br />

2.1.1 Tulostusvaiheet yleisesti .......................................................................................................2<br />

2.1.2 Kehitystavat.......................................................................................................................... 3<br />

2.1.3 Vanhimmat tekniset ratkaisut ............................................................................................... 4<br />

2.1.4 Uusimmat tekniset ratkaisut ................................................................................................. 5<br />

2.2 NESTEMÄINEN TOONERI............................................................................................................. 6<br />

2.2.1 Toonerin valmistus ............................................................................................................... 6<br />

2.2.2 Kantofaasi ............................................................................................................................ 6<br />

2.2.3 Toonerihiukkaset .................................................................................................................. 7<br />

2.2.4 Lisäaineet ............................................................................................................................. 7<br />

2.3 PAINOLAATU.............................................................................................................................. 8<br />

3 KAUPALLISET RATKAISUT....................................................................................................... 9<br />

3.1 YLEISTÄ..................................................................................................................................... 9<br />

3.2 TULOSTUSVAIHEET .................................................................................................................... 9<br />

3.2.1 Kuvannus............................................................................................................................ 11<br />

3.2.2 Kehitys................................................................................................................................ 12<br />

3.2.3 Taustakohtien puhdistaminen............................................................................................. 14<br />

3.2.4 Kuvakohtien tiivistäminen .................................................................................................. 14<br />

3.2.5 Prosessimuutoksia.............................................................................................................. 15<br />

3.2.6 Siirtovaiheet ....................................................................................................................... 16<br />

3.2.7 Fotojohteen puhdistus ........................................................................................................ 19<br />

3.3 TOONERI .................................................................................................................................. 19<br />

3.3.1 Yleistä................................................................................................................................. 19<br />

3.3.2 ElectroInkin koostumus ...................................................................................................... 20<br />

3.3.3 ElectroInkin erot verrattuna perinteisiin nestetoonereihin ................................................ 21<br />

3.4 PAINOALUSTAT........................................................................................................................ 21<br />

3.4.1 HP Indigoon sopivat painoalustat...................................................................................... 21<br />

3.4.2 Paperille asetetut vaatimukset............................................................................................ 22<br />

3.5 PAINOKONERATKAISUT............................................................................................................ 23<br />

3.5.1 Painokoneet........................................................................................................................ 23<br />

3.5.2 Painoyksikköratkaisut ........................................................................................................ 24<br />

3.6 TULOSTUKSEN OHJAUS JA HALLINTA ....................................................................................... 25<br />

3.6.1 Densiteetin ja pistekoon säätäminen .................................................................................. 25<br />

3.6.2 Toonerin ominaisuuksien valvonta..................................................................................... 25<br />

4 KAUPALLISEN NESTETOONERIN PAINOLAATU .............................................................. 27<br />

4.1 PAINOJÄLKI.............................................................................................................................. 27<br />

4.1.1 Painojälkeen vaikuttavia tekijöitä ...................................................................................... 27<br />

4.1.2 Toonerikerros paperilla ..................................................................................................... 29<br />

4.1.3 Toonerin kesto-ominaisuudet ............................................................................................. 31<br />

4.2 PAPERIN VAIKUTUS PAINOLAATUUN........................................................................................ 31<br />

4.2.1 Paperin kiilto ja karheus .................................................................................................... 32<br />

4.2.2 Paperin opasiteetti ja vaaleus ............................................................................................ 34<br />

4.2.3 Päällystäminen ................................................................................................................... 34<br />

KOKEELLINEN OSA............................................................................................................................. 36<br />

5 KOKEELLISEN OSAN JOHDANTO ......................................................................................... 36<br />

6 MATERIAALIT JA MENETELMÄT ......................................................................................... 37<br />

6.1 PAPERILAJIT............................................................................................................................. 37<br />

6.2 PAINOKONEET.......................................................................................................................... 37<br />

6.2.1 HP Indigo s2000.................................................................................................................38

6.2.2 Xerox DocuColor 6060 ...................................................................................................... 39<br />

6.2.3 HP Color Laserjet 5550dtn ................................................................................................ 41<br />

6.3 PAPERITEKNISET OMINAISUUDET............................................................................................. 42<br />

6.3.1 Karheus .............................................................................................................................. 42<br />

6.3.2 Kiilto................................................................................................................................... 42<br />

6.3.3 Opasiteetti ja vaaleus ......................................................................................................... 43<br />

6.4 PAINOJÄLJEN DENSITOMETRISET MITTAUKSET ........................................................................ 43<br />

6.4.1 Densiteetti........................................................................................................................... 43<br />

6.4.2 Pisteenleviäminen...............................................................................................................44<br />

6.4.3 Kontrasti............................................................................................................................. 45<br />

6.5 PAINOJÄLJEN KIILTO-OMINAISUUDET ...................................................................................... 45<br />

6.5.1 Kiilto................................................................................................................................... 45<br />

6.5.2 Kiiltokontrasti..................................................................................................................... 45<br />

6.6 PAINOJÄLJEN VÄRIAVARUUS ................................................................................................... 46<br />

6.7 PAINOJÄLJEN EPÄTASAISUUS (MOTTLING) .............................................................................. 46<br />

6.7.1 Densiteetin epätasaisuus .................................................................................................... 46<br />

6.7.2 Kiillon epätasaisuus ........................................................................................................... 47<br />

6.8 PAINOJÄLJEN POIKKILEIKKEET ................................................................................................ 47<br />

6.9 RASTERIPISTEANALYYSI .......................................................................................................... 48<br />

6.10 KOKONAISPAINOLAATU........................................................................................................... 48<br />

7 TULOKSET JA TULOSTEN TARKASTELU ........................................................................... 49<br />

7.1 MAKROMITTAKAAVAINEN PAINOLAATU.................................................................................. 49<br />

7.1.1 Densiteetti........................................................................................................................... 49<br />

7.1.2 Kontrasti............................................................................................................................. 53<br />

7.1.3 Kiilto ja kiiltokontrasti .......................................................................................................56<br />

7.1.4 Väriavaruus........................................................................................................................ 61<br />

7.1.5 Densiteetin ja kiillon epätasaisuus..................................................................................... 63<br />

7.1.6 Pisteenkasvu....................................................................................................................... 66<br />

7.2 MIKROMITTAKAAVAINEN PAINOLAATU................................................................................... 68<br />

7.2.1 Rasteripisteanalyysi............................................................................................................68<br />

7.2.2 Painojäljen poikkileikkeet .................................................................................................. 75<br />

7.3 PAPERIN OMINAISUUKSIEN VAIKUTUS PAINOLAATUUN............................................................ 81<br />

7.3.1 Karheus ja kiilto ................................................................................................................. 81<br />

7.3.2 Vaaleus ja opasiteetti ......................................................................................................... 91<br />

7.4 KOKONAISPAINOLAATU........................................................................................................... 92<br />

8 YHTEENVETO.............................................................................................................................. 94<br />

LÄHDELUETTELO................................................................................................................................ 98

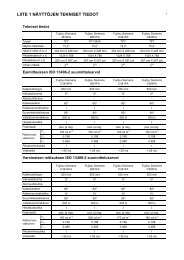

LIITTEET<br />

LIITE 1<br />

LIITE 2<br />

LIITE 3<br />

LIITE 4A<br />

LIITE 4B<br />

LIITE 5<br />

LIITE 6<br />

LIITE 7<br />

LIITE 8A<br />

LIITE 8B<br />

LIITE 9<br />

LIITE 10<br />

LIITE 11<br />

LIITE12<br />

Painatuksissa käytetty testiliuska<br />

Painatuksessa käytettyjen paperien ominaisuudet<br />

Painojäljestä mitatut densiteetit ja kontrastit<br />

Pisteenleviäminen<br />

Painojäljen suhteelliset densiteetit<br />

Painojäljen kiilto ja kiiltokontrasti<br />

Väriavaruus<br />

Väriavaruuden koko ja rasteripisteiden rosoisuus<br />

Painojäljen densiteetin epätasaisuus<br />

Densiteetin epätasaisuuskäyrät<br />

Painojäljen kiillon epätasaisuus<br />

Painojäljen poikkileikkeet<br />

Rasteripisteistä otetut kuvat<br />

Kokonaispainolaatu ja toonerikerroksen paksuus

1<br />

1 JOHDANTO<br />

Elektrofotografia on yleisesti käytetty digitaalinen painomenetelmä, jossa jauhemainen<br />

väri eli tooneri siirretään paperille sähköisten vuorovaikutuksen avulla valoherkkää materiaalia<br />

apuna käyttäen. Tooneri pitää vielä lopuksi kiinnittää paperille lämmön ja/tai<br />

paineen avulla kiinnitysyksikössä. Jauhemaisuus rajoittaa toonerin partikkelikokoa ja<br />

sitä kautta saavutettavaa painolaatua. Toonerien kehitys on ollut kuitenkin nopeaa, kun<br />

painokoneiden resoluutiota ja painolaatua on haluttu parantaa. Alalla on ollut tämän<br />

takia pitkään kiinnostusta myös nestemäisten toonereiden käyttöön. Nestemäisyyden<br />

ansiosta toonerin partikkelikoko saadaan pienemmäksi, jolloin painolaatu paranee huomattavasti.<br />

Nestemäisten toonereiden käyttöä ovat kuitenkin rajoittaneet painoprosessiin<br />

liittyvät ongelmat, ja tällä hetkellä markkinoilla onkin vain yksi nestemäiseen <strong>tooneriin</strong><br />

perustuva elektrofotografiaprosessi, jonka on kehittänyt HP Indigo. Nestetooneri keksittiin<br />

tosin jo 1950-luvulla, josta lähtien nestetoonerielektrofotografiaprosesseja on kehitetty.<br />

Aluksi nestemäistä tooneria käytettiinkin kopiokoneissa, painokoneissa sekä vedostimissa,<br />

mutta ongelmien vuoksi nestetooneria ruvettiin käyttämään lähinnä sublimaatiotulostimissa.<br />

Tämä diplomityö on osa KCL:n elektrofotografia-tutkimusprojektia, jonka tarkoituksena<br />

on selvittää paperin ja toonerin välisiä vuorovaikutuksia. Projektissa keskitytään tutkimaan<br />

kuivatoonereita, mutta tarkoituksena on myös selvittää nestetoonerin aikaan<br />

saama painolaatu kuivatoonereiden painolaatuun verrattuna, koska nestetoonerin partikkelikoko<br />

on pienempi ja hallittavuus parempi kuin kuivatoonerien yhteydessä.<br />

Kirjallisuusosan tavoitteena on selvittää nestemäiseen <strong>tooneriin</strong> perustuvien elektrofotografiaprosessien<br />

rakennetta, nestemäisten toonerien koostumusta sekä nestemäisen<br />

toonerin tuottamaa painolaatua. Erityisesti keskitytään HP Indigon kehittämään prosessiin<br />

ja nestemäiseen <strong>tooneriin</strong> ElectroInkiin. Lisäksi halutaan selvittää HP Indigo –<br />

prosessin tuottaman painolaadun taso sekä paperin ominaisuuksien vaikutusta tähän<br />

laatuun.<br />

Kokeellisessa osassa tarkoituksena on saada käsitys nestemäisellä toonerilla saavutettavasta<br />

painolaadusta kuivatoonereiden tuottamaan painolaatuun verrattuna. Myös paperin<br />

ominaisuuksien vaikutusta saavutettavaan painolaatuun analysoidaan. Erityisesti keskitytään<br />

makromittakaavaiseen painolaadun analysointiin, sillä työssä on tarkoituksena<br />

saada perustietoja nestetoonerilla saavutettavasta painolaadusta. Lisäksi rasteripisteitä<br />

tutkitaan mikroskoopin ja toonerikerrosta poikkileikkeiden avulla. Saatujen tulosten<br />

perusteella KCL päättää, jatketaanko neste<strong>tooneriin</strong> liittyvää tutkimusta.

2<br />

KIRJALLISUUSOSA<br />

2 NESTETOONERIELEKTROFOTOGRAFIA<br />

2.1 Tulostusvaiheet<br />

<strong>Nestemäiseen</strong> <strong>tooneriin</strong> perustuva elektrofotografia perustuu tavalliseen elektrofotografiaan,<br />

mutta sekä prosessissa että toonerin koostumuksessa on eroja. Latentin kuvan<br />

muodostus tapahtuu tavalliseen tapaan varaamalla ja valottamalla fotojohde, joka on<br />

valolle herkällä puolijohdemateriaalilla päällystetty pyörivä rumpu. Tämän jälkeen nestemäinen<br />

tooneri siirretään kuvakohdille, ja lopuksi kehitetty kuva siirretään painoalustalle<br />

sähköisesti ja/tai puristamalla. Nestemäisen toonerin kiinnitys muistuttaa tavanomaisen<br />

painovärin asettumista, sillä värin kiinnitys paperiin tapahtuu poistamalla nestefaasi<br />

haihdutuksen tai imeytyksen avulla. /1-4/<br />

Ensimmäiset nestemäiset toonerit keksittiin jo 1950-luvulla, ja niitä käyttäviä prosesseja<br />

on kehitetty siitä lähtien. Markkinoilla on kuitenkin tällä hetkellä vain yksi nestemäiseen<br />

<strong>tooneriin</strong> perustuva prosessi, jonka HP Indigo on tuottanut. Tämä prosessi on kuvattu<br />

luvussa 3, ja se eroaa selvästi seuraavassa esiteltävistä perusmenetelmistä. Nestemäisen<br />

toonerin käytön vähyys johtuu kuivatoonerisysteemien ja kuivatoonerin nopeasta<br />

kehittymisestä sekä nestemäisen toonerin käyttöön liittyvistä ongelmista. Ongelmia<br />

ovat esimerkiksi haihdutettavan liuottimien aiheuttamat haitat työympäristölle ja joskus<br />

myös huono tulostuslaatu. Prosessien kehitys ja tutkimus on kuitenkin suhteellisen vilkasta.<br />

Esimerkiksi Toshiba ja Samsung sekä RLA (Research Laboratories of Australia)<br />

tutkivat ja kehittelevät neste<strong>tooneriin</strong> pohjautuvia elektrofotografiaprosesseja. /5-7/<br />

2.1.1 Tulostusvaiheet yleisesti<br />

Nestetoonerilektrofotografiassa kaikki toiminnot on keskitetty fotojohteen ympärille.<br />

Aluksi fotojohde varataan tasaisesti sähköpurkauksen eli koronan avulla, jonka jälkeen<br />

varaus puretaan kuvatiedon ohjaamana lasersäteen tai LED-valojen avulla joko kuva- tai<br />

taustakohdilta. Painettava kuva on tässä vaiheessa näkymättömänä varauskuviona fotojohteen<br />

pinnalla. Nestemäinen tooneri siirtyy kehitysvaiheessa fotojohteen kuvakohtiin<br />

sähköisen vetovoiman seurauksena, jolloin tooneripartikkelit väkevöityvät kuvakohtiin<br />

ja erottuvat siten kantofaasista. Kuvakohdat voivat olla joko fotojohteen varattuja tai<br />

valotettuja kohtia riippuen käytettävän toonerin tai fotojohteen varauksesta. Kuvan taustakohdat<br />

hylkivät tooneripartikkeleja, joten kuva ei pääse leviämään fotojohteella. /3,6-<br />

8/

3<br />

Kehityksen jälkeen ylimääräinen tooneri poistetaan fotojohteelta ja kuvakohdilla oleva<br />

tooneri tasoitetaan telan avulla. Tämän jälkeen kuva siirretään paperille sähköisesti.<br />

Koronalangat sijoitetaan paperin toiselle puolelle, ja niiden luoma voimakas sähkökenttä<br />

vetää vastakkaismerkkisesti varautuneet tooneripartikkelit paperille. Lopuksi kuva<br />

kiinnitetään paperiin lämmittämällä. Lämpö haihduttaa tooneripartikkelien päällä olevan<br />

kantofaasin ja kiinnittää tooneripartikkelit paperiin pelkän adheesion avulla. Fotojohde<br />

puhdistetaan vielä jäännösvarauksesta ja –toonerista ennen seuraavan kuvan painamista.<br />

Neliväripainatus tapahtuu useimmiten siten, että fotojohteelle luodaan päällekkäin jokaisen<br />

osavärin muodostama kuva, minkä jälkeen täysvärikuva siirretään prosessissa<br />

eteenpäin. /3,6-8/<br />

Tämän prosessin suurin etu on, että siinä voidaan käyttää tavallista paperia, mikä ei ollut<br />

mahdollista ensimmäisissä nestemäiseen <strong>tooneriin</strong> perustuvissa prosesseissa. Ongelmia<br />

aiheuttaa kuitenkin kantofaasin haihduttaminen, mikä saa aikaan vaarallisten<br />

kemikaalien pääsyn työympäristöön. Lisäksi paperin karheus vaikuttaa suuresti saavutettavaan<br />

painolaatuun ja painatuksen onnistumiseen. Esimerkiksi liian karhea paperi<br />

saattaa estää toonerin pääsyn kaikkiin paperin epätasaisuuksiin tai tooneri voi upota<br />

liian syvälle paperin pinnanmuotoihin, jolloin painojälki on liian vaalea ja sen densiteetti<br />

liian matala. Toisaalta liian sileä paperi saattaa aiheuttaa painojäljen suttuisuutta ja<br />

leviämistä toonerin, koska nestemäinen tooneri pääsee leviämään myös sivusuunnassa<br />

paperin pinnalla. /7/<br />

2.1.2 Kehitystavat<br />

Kehitystapoja on kolme, jotka kaikki perustuvat varattujen tooneripartikkelien elektroforeesiin<br />

fotojohteen pinnalle. Ensimmäinen näistä on esitetty kuvan 1 kohdassa 1. Siinä<br />

nestemäinen tooneri sijaitsee kaukalossa, jossa myös fotojohde pyörii osittain <strong>tooneriin</strong><br />

upotettuna. Paperi tuodaan fotojohdetta pitkin kaukaloon, jossa tooneria siirtyy kuvakohtiin<br />

sähköisen vetovoiman välityksellä. Paperi voi toimia sekä painoalustana että<br />

fotojohteena, jolloin fotojohtavan rummun tarve poistuu. Huonona puolena on kuitenkin<br />

se, että paperi on todella märkä kehityksen jälkeen, jolloin haihdutusta tarvitaan paljon.<br />

Muuten prosessi on yksinkertainen, eikä saadussa kuvassa ole juurikaan häiriöitä. /5-7/<br />

Kehitykseen voidaan myös käyttää tyhjiöön perustuvaa menetelmää, joka on esitetty<br />

kuvan 1 kohdassa 2. Nestemäistä tooneria kierrätetään nopeasti pumppujen avulla umpinaisessa<br />

tilassa, jonka muodostavat paperin pinta ja metalliset urat. Pumppujen nopean<br />

kierrätyksen takia toonerihiukkaset erottuvat nestefaasista, ja ne siirtyvät sähköisen<br />

vetovoiman ajamana paperille kuvakohtiin. Sähköisen vetovoiman aiheuttaa paperin<br />

toisella puolella oleva fotojohde. Tässä menetelmässä painettu pinta on miltei heti kehityksen<br />

jälkeen kuiva, mutta kehityksen onnistuminen riippuu suuresti paperin karheudesta.<br />

/5/

4<br />

Kolmannessa kehitystavassa fotojohde pyörii osittain nestemäiseen <strong>tooneriin</strong> upotettuna.<br />

Kuvan 1 kohdan 3 mukaisesti painettava kuva muodostuu sähköisen vetovoiman<br />

välityksellä fotojohteen pinnalle, josta kuva siirretään joko suoraan painoalustalle tai<br />

siirtosylinterille. Tämä tapa mahdollistaa suuren tuotantonopeuden sekä sakeamman<br />

toonerin käytön, mutta toonerikerros täytyy edelleen myös kuivata erillisessä kuivausasemassa.<br />

/5/<br />

1<br />

2<br />

3<br />

Kuva 1. Nestemäisen toonerin kehitystavat /5/.<br />

2.1.3 Vanhimmat tekniset ratkaisut<br />

Vanhimmat nestemäisen toonerin käyttöön perustuvat elektrofotografiaprosessit ovat<br />

itsestään kiinnittäviä. Tämä tarkoittaa sitä, että prosessissa käytetään ZnO:lla dispersiopäällystettyä<br />

paperia, joka toimii sekä fotojohteena että painoalustana. Paperi varataan<br />

aluksi koronalangoissa tapahtuvan sähköpurkauksen avulla, ja latentti kuva muodostetaan<br />

valottamalla kuvakohdat. Nestemäinen tooneri siirretään paperille toonerikaukalossa<br />

upottamalla paperi <strong>tooneriin</strong>. Tämän jälkeen ylimääräinen tooneri poistetaan<br />

paperilta telojen avulla. Lopuksi kuva kiinnitetään paperiin haihduttamalla nestefaasi<br />

kuuman ilman avulla, minkä jälkeen voidaan painaa seuraava osaväri. /7/<br />

Prosessissa pystytään toistamaan korkearesoluutiokuvia, mutta täyspeitteiset pinnat ovat<br />

suhteellisen huonolaatuisia värimuutosten takia. Värimuutoksia syntyy, koska kiinnitetty<br />

toonerikerros ei ole sähköisesti neutraali. Tällöin tooneria pääsee helposti leviämään<br />

vääriin paikkoihin. Lisäksi paperin toimiminen fotojohteena estää tavallisen paperin<br />

käytön. /7/

5<br />

2.1.4 Uusimmat tekniset ratkaisut<br />

Uusimpia teknisiä ratkaisuja nestemäistä tooneria käyttävässä elektrofotografiassa ovat<br />

toonerin epäsuora siirto, toonerin suuri konsentraatio, toonerikerroksen puristus fotojohteella<br />

sekä puristuksen avulla tapahtuva siirto. Myös kuivausvaiheen paikka voi vaihdella.<br />

/6,8,9/<br />

Epäsuorassa siirrossa toonerikerros siirretään siirtosylinterin välityksellä fotojohteelta<br />

painoalustalle. Tämä mahdollistaa mitä erilaisimpien painoalustojen käytön. Lisäksi<br />

siirtosylinteriä käyttävissä systeemeissä siirto paperille tapahtuu puristamalla eikä sähköisesti:<br />

paperin toiselle puolelle ei siis tarvitse synnyttää sähköpurkausta. Toonerit,<br />

joiden pitoisuus on suurempi kuin perinteisissä nestetoonereissa, antavat painojäljelle<br />

korkean resoluution ja kontrastin, koska tooneripartikkeleja on tällöin helpompi hallita.<br />

Lisäksi kantofaasin haihdutustarve on vähäisempää, jolloin esimerkiksi työympäristön<br />

terveys- ja hajuongelmat vähenevät. Fotojohteella olevaa toonerikerrosta voidaan myös<br />

tiivistää puristustelan avulla, jolloin muodostuu yhtenäinen, suhteellisen kuiva toonerikerros<br />

fotojohteen pinnalle. Tämä kerros voidaan siirtää monenlaisille painoalustoille<br />

ongelmitta. /6,8,9/<br />

Kaikkein uusimmissa sovelluksissa toonerikerros kuivataan jo ennen siirtovaihetta, jolloin<br />

painoalusta ei pääse lainkaan kastumaan. Kastuminen saattaa aiheuttaa erilaisia<br />

vikoja painojälkeen, paperiin ja paperin kulkuun prosessissa. Esimerkiksi kostea paperi<br />

käyristyy helposti, mikä aiheuttaa ongelmia ajettavuuteen. Kuvassa 2 on esitetty nestemäistä<br />

tooneria käyttävä nykyaikainen elektrofotografiaprosessi, joka käyttää epäsuoraa<br />

siirtoa, kuivausta ennen siirtoa, toonerikerroksen puristamista ja puristuksen avulla tapahtuvaa<br />

siirtoa. /6,8,9/<br />

Kuva 2. Nykyaikainen nestemäistä tooneria käyttävä elektrofotografia-prosessi /8/.

6<br />

2.2 Nestemäinen tooneri<br />

Nestemäinen tooneri koostuu erittäin pienistä sähköisesti varatuista toonerihiukkasista,<br />

jotka on dispergoitu nestemäiseen eristävään kantofaasiin. Toonerin hiukkaskoko on<br />

0,1-2 µm, mikä mahdollistaa korkean resoluution. Tooneripartikkelien pinnassa on<br />

myös varauksensäätöaineita, jotka antavat tooneripartikkeleille oikeanlaisen varauksen.<br />

Suurimmat ongelmat nestemäisen toonerin yhteydessä ovat kantofaasin haihdutuksen<br />

aiheuttamat ympäristöongelmat sekä tooneridispersion epästabiilisuus pienten partikkelien<br />

muodostaessa isompia kasaumia eli aggregaatteja. /7,10,11/<br />

2.2.1 Toonerin valmistus<br />

Nestetoonerin tooneripartikkelit valmistetaan joko jauhatuksen tai hiukkassynteesin<br />

avulla. Jauhatuksessa kantofaasiin dispergoidut tooneripartikkelit jauhetaan halutunkokoisiksi,<br />

ja synteesissä hiukkaskokoa puolestaan kasvatetaan monomeerien polymerisoitumisreaktioiden<br />

kautta. Tämän jälkeen partikkelit värjätään pigmentin tai muun väriaineen<br />

avulla, ja toonerin konsentraatio säädetään noin 25 %:in, mikä on toimitussakeus.<br />

Varastosakeudessa tooneri sisältää kantofaasia 79 %, hartsia 12 %, pigmenttiä 8 % ja<br />

lisäaineita 1 %. Ennen käyttöä tooneridispersio laimennetaan kantofaasilla 2-5 % sakeuteen,<br />

mikä helpottaa toonerin virtausta prosessissa. Lisäksi pientä sakeutta käytetään,<br />

koska tooneripartikkelien väliset vuorovaikutukset halutaan minimoida aggregoitumisen<br />

estämiseksi, mutta samalla prosessissa kulkevan nesteen määrä lisääntyy huomattavasti.<br />

Kantofaasin määrän kasvu lisää haihdutuksen tarvetta. /3,5-7,10/<br />

RLA (Research Laboratories of Australia) on kehittänyt nestemäisiä toonereita, joiden<br />

viskositeetti ja kuiva-ainepitoisuus ovat suuria /6/. Kuiva-ainepitoisuus on 10-40 %,<br />

jolloin pigmenttipitoisuus on saatu jopa 3-8 kertaa suuremmaksi kuin tavallisissa nestetoonereissa.<br />

Kantofaasin määrää on näin saatu vähennettyä, mikä pienentää nesteen siirtymistä<br />

paperille. Tämä tooneri mahdollistaa korkean resoluution ja kontrastin sekä epäsuoran<br />

siirron. Muita etuja ovat pienempi toonerinkulutus sekä pienemmät ajokustannukset,<br />

toonerin suuremman väripitoisuuden ansiosta. Suurimmat haasteet liittyvät dispersion<br />

stabiilisuuteen, toonerin riittävään varaukseen sekä pieneen hiukkaskokoon.<br />

Esimerkiksi korkeammassa konsentraatiossa partikkelit ovat lähempänä toisiaan, jolloin<br />

ne muodostavat helpommin aggregaatteja. /6/<br />

2.2.2 Kantofaasi<br />

Kantofaasina nestemäisissä toonereissa käytetään useimmiten alifaattisia hiilivetyjä,<br />

joiden haihtuvuus on optimaalinen ja joiden viskositeetti on pieni. Pieni viskositeetti saa<br />

aikaan tooneripartikkelien hallitun ja nopean liikkeen kehityksen aikana. Kiinnittyminen<br />

puolestaan onnistuu, kun toonerin haihtumisnopeus on sopiva. Liian nopea haihtuminen<br />

aiheuttaisi lisäpäästöjä ympäristöön, kun taas liian hidas haihtuminen estäisi kantofaasin

7<br />

poistumisen toonerikerroksesta. Kantofaasin on myös oltava sähköisesti neutraali ja<br />

kemiallisesti inertti aine: johtavuus aiheuttaisi latentin kuvan varauksen purkautumisen<br />

ja kemialliset reaktiot johtaisivat prosessin laitteiden vaurioitumiseen. /6,7,11/<br />

Yleisimmin kantofaasina käytetään ISOPAR-hiilivetyjä, jotka ovat haaroittuneita ja<br />

joiden hiiliketjun pituus on 10-15 hiiliyksikköä. Nämä hiilivedyt ovat suhteellisen ympäristöystävällisiä,<br />

ja lisäksi niiden kiehumispisteitä, ketjunpituuksia ja haihtumisnopeuksia<br />

on helppo säädellä valmistuksen aikana. Muita käytettyjä kantofaaseja ovat alifaattiset<br />

ja aromaattiset hiilivedyt, freonit sekä siloksaanit. Näiden aineiden käyttöä rajoittaa<br />

kuitenkin niiden myrkyllisyys. /6,7,11/<br />

Uusissa sovelluksissa on käytetty ympäristöystävällisempiä nesteitä, joilla on korkea<br />

kiehumispiste. Nämä aineet ovat hajuttomia, haihtumattomia sekä yhteensopivia muiden<br />

toonerin aineiden kanssa. Ympäristöystävällisiä ratkaisuja ovat esimerkiksi perfluoridihiilivedyt<br />

tai polyeetterit. Lisäksi tutkimuksia on tehty veden, silikoniöljyn ja estereiden<br />

parissa. /6,11/<br />

2.2.3 Toonerihiukkaset<br />

Tooneripartikkelit ovat erilaisia lämpömuovautuvia hartseja, joihin pigmentit tai väriaineet<br />

on kiinnitetty. Hartsin tehtävänä on dispergoida pigmentit tasaisesti kantofaasiin,<br />

antaa syntyneelle dispersiolle stabiilisuutta sekä auttaa värikerroksen kiinnittymisessä<br />

painoalustaan. Useimmiten hartsit valmistetaan juuri tiettyä prosessia varten. /7,12,13/<br />

Nestemäisissä toonereissa käyttökelpoisia hartseja ovat useat homopolymeerit, kuten<br />

polyeteeni, polypropeeni, polystyreeni, polyesteri, polyakrylaatti tai polymetakrylaatti.<br />

Usein hartsina käytetään Elvax-tuotenimellä kulkevaa eteenivinyyliasetaattia. Toonerille<br />

väriä antavat partikkelit voivat olla joko orgaanisia tai epäorgaanisia aineita. Orgaanisia<br />

aineita ovat esimerkiksi pigmentit sekä muut väriaineet, epäorgaanisista aineista<br />

esimerkkejä ovat hiilimusta ja metallit. /7,12,13/<br />

2.2.4 Lisäaineet<br />

Varauksen säätöaineet antavat tooneripartikkeleille halutunlaisen varauksen, jotta sähköisesti<br />

tapahtuva kehitys ja siirto onnistuisivat. Varaus voi olla positiivinen tai negatiivinen.<br />

Yleisesti varauksen säätöaineina käytetään esimerkiksi pinta-aktiivisia aineita ja<br />

metallisuoloja. Varauksen säätöaineet ovat herkkiä erilaisille epäpuhtauksille, jotka<br />

saattavat esimerkiksi kehittyä toonerin sijasta tai estää toonerin varautumisen. Tällöin<br />

kuvanlaatu huononee. /6,7/<br />

Muita lisäaineita nestemäisessä toonerissa ovat säilöntäaineet, dispersion stabilointiaineet<br />

ja dispersion ominaisuuksia säilyttävät aineet. Lisäaineita käytetään vain pieniä<br />

määriä. /6,7/

8<br />

2.3 Painolaatu<br />

Nestemäisyys mahdollistaa pienen hiukkaskoon käytön nestemäisissä toonereissa, jolloin<br />

resoluutiosta tulee suuri. Pieni partikkelikoko on mahdollinen, koska tooneripartikkelit<br />

dispergoidaan nesteeseen, mikä poistaa partikkelien pölyämistaipumuksen prosessissa.<br />

Myös lasersäteen halkaisija vaikuttaa saavutettavaan resoluutioon. Lasersäteen<br />

halkaisija on yleisimmin noin 17 µm ja säteiden välinen etäisyys noin 10 µm. Tällöin<br />

saadaan erittäin pieniä pisteitä, jotka sijaitsevat lähellä toisiaan. Maksimiresoluutio tällä<br />

hetkellä on noin 2400-2540 dpi(dots per inch), mutta periaatteessa partikkelikoolle ja<br />

sitä kautta resoluutiolle ei ole rajoituksia. Lisäksi nestemäisyys, pieni konsentraatio ja<br />

pienet partikkelit mahdollistavat laajan väriavaruuden, terävän painojäljen, korkean kiillon,<br />

jatkuvat sävyt sekä kirkkaammat värit. Pieni partikkelikoko vähentää myös pisteenkasvua<br />

ja rasteripisteiden rosoisuutta. /1,2,6-8,14/<br />

Pienet partikkelit muodostavat paperin pinnalle ohuen värikerroksen, joka seurailee paperin<br />

pinnanmuotoja. Tällöin paperin kiillon kasvaessa myös painojäljen kiilto kasvaa,<br />

koska toonerikerros muodostuu tasaisemmaksi. Nestemäisen toonerin käyttö vaatii paperilta<br />

kuitenkin sileyttä, koska karheus laskee densiteettiä, huonontaa terävyyttä ja lisää<br />

mikroaukkojen määrää. Toonerikerroksen paksuuden kasvaessa myös densiteettitaso<br />

kasvaa, joten on tärkeää, että kerroksen paksuutta voidaan säätää. /5,6,15,16/<br />

Suurimmat viat painatuslaadussa ovat densiteetin pienuus, toonerin leviäminen ja mikroaukot.<br />

Mikroaukot ovat kuvakohtia, joihin tooneria ei ole siirtynyt. Ne aiheutuvat paperin<br />

ja kantofaasin välisistä vuorovaikutuksista, joita voidaan pienentää käyttämällä<br />

epäsuoraa siirtoa ja kuivausta ennen siirtoa. Toonerikerros jää tällöin suhteellisen karheaksi,<br />

koska se ei ole kunnolla kiinnittynyt. Tämä johtaa optisen densiteetin pienenemiseen,<br />

sillä mitä karheampi pinta sitä enemmän valo siroaa siitä. /5,15/

9<br />

3 KAUPALLISET RATKAISUT<br />

3.1 Yleistä<br />

HP Indigon valmistamat painokoneet ovat tällä hetkellä lähes ainoita kaupallisia elektrofotografiapainokoneita,<br />

joissa väriaineena käytetään nestemäistä tooneria. Tämä prosessi<br />

on kuvattu tarkemmin tässä luvussa, koska se eroaa selvästi luvussa 2 esitetyistä<br />

perusmenetelmistä. Koska muita kaupallisia ratkaisuja ei juuri ole, koepainatuksetkin<br />

suoritettiin HP Indigon painokoneilla.<br />

HP Indigon valmistamat painokoneet perustuvat elektrofotografiaan. Erona perinteiseen<br />

elektrofotografiaan on nestemäisen toonerin käyttö sekä kuvan siirto offset-sylinterin<br />

välityksellä fotojohteelta paperille. Tämän lisäksi HP Indigon painokoneissa on vain<br />

yksi painoyksikkö, jonka kautta kaikki osavärit tulostetaan. Yksi painoyksikkö mahdollistaa<br />

hyvän kohdistuksen, koska paperi pysyy paikallaan eri osavärien painamisen ajan.<br />

Kaksipuolista painatusta varten kone voidaan varustaa erillisellä kääntöyksiköllä. Yhden<br />

painoyksikön huono puoli on hitaampi tuotantonopeus. Tuotantonopeus HP Indigon<br />

arkkikoneissa on 2000–4000 A3/h, kun se esimerkiksi perinteisissä arkkioffset-koneissa<br />

on tyypillisesti noin 15000 arkkia/h. HP Indigon painokoneissa sivutieto uusitaan jokaisella<br />

pyörähdyksellä fotojohteelle, jolloin jokainen painettava sivu voi olla erilainen.<br />

Tämä mahdollistaa personoitujen painotuotteiden valmistuksen. /3,17-19/<br />

Nestemäisessä toonerissa partikkelikoko on pienempi kuin kuivatoonereissa. Tämän<br />

ansiosta HP Indigon prosessissa resoluutio voi olla hyvinkin korkea: normaali resoluutio<br />

on 812 dpi, mutta se voidaan saada jopa 2400 dpi:n tasolle HP:n kehittämän<br />

HDI(High Definition Imaging)-ohjelman avulla. Kuivatoonerien yhteydessä maksimiresoluutio<br />

on 1600 dpi, tosin yleisesti resoluutio on jätetty 600 dpi:hin. Epäsuoran siirron<br />

ansiosta on mahdollista painaa laadukkaita kuvia, prosessi on nopea ja lisäksi voidaan<br />

painaa monelle erilaiselle painoalustalle. Erona perinteiseen offset-menetelmään<br />

on se, ettei värikerros halkea siirrossa vaan kerros siirtyy kokonaisuudessaan kalvomaisena<br />

kerroksena paperin pinnalle. /3,18,19,20/<br />

3.2 Tulostusvaiheet<br />

Kuvassa 3 on esitetty periaatekuva HP Indigon nestetoonerielektrofotografiaan perustuvasta<br />

prosessista. Prosessi voidaan jakaa yhdeksään vaiheeseen, jotka ovat fotojohteen<br />

varaaminen (1), latentin kuvan muodostaminen valotuksen avulla (2), toonerin kehitys<br />

fotojohteen kuvakohtiin (3), kuvan taustakohtien puhdistus toonerista (4), kuvakohtien<br />

tiivistäminen (5), kuvan siirto siirtosylinterille (6), fotojohteen puhdistus (7), siirtosylinterillä<br />

olevan toonerikerroksen lämmitys (8) ja toonerikerroksen siirto painoalustalle (9)

10<br />

/18,21/. Vaiheet on kuvattu tarkemmin kappaleissa 3.1.1-3.1.7. Kuvassa 4 on esitetty<br />

HP Indigon uusimpien ja nopeimpien painokoneiden yleinen rakenne.<br />

Kuva 3. HP Indigon painokoneen käyttämän prosessin vaiheet /18/.<br />

Kuva 4. HP Indigon uusien ja nopeiden painokoneiden yleinen rakenne, jossa jokaiselle<br />

osavärille on oma kehitysyksikkönsä /21/.

11<br />

3.2.1 Kuvannus<br />

Aluksi orgaanisella fotojohtavalla materiaalilla päällystetty rumpu varataan tasaisesti<br />

skorotronien avulla. Skorotroni koostuu ohuista metallilangoista, joihin synnytetään<br />

suuri, 3000-8000 V:n suuruinen jännite. Tällöin lankojen ympärille muodostuu voimakas<br />

sähkökenttä, joka ionisoi lankoja ympäröivän ilman. Näin syntyneet varatut hiukkaset<br />

pakotetaan tämän jälkeen paineen avulla fotojohteen pinnalle. HP Indigon painokoneissa<br />

varaaminen tapahtuu kolmivaiheisella skorotronilla, joka koostuu yhteensä kuudesta<br />

skorotronilangasta (kuva 4). Metallilankojen ja fotojohteen välissä sijaitsee vielä<br />

ohjaushila, jonka tehtävänä on parantaa fotojohteen varauksen tasaisuutta ja säätää fotojohteen<br />

varautuneisuutta. Varatut hiukkaset liikkuvat fotojohteelle ohjaushilan läpi,<br />

kunnes fotojohteen potentiaali on yhtä suuri kuin hilan potentiaali. Tämän jälkeen fotojohteen<br />

varaus ei enää muutu. /18,22,23/<br />

Fotojohtava päällyste PIP (Photo Imaging Plate) muodostuu neljästä kerroksesta. Rumpua<br />

vasten on kangaskerros, jonka päällä ovat Mylar-kalvosta tehty tukikerros, sähköä<br />

johtava kerros sekä varsinainen fotojohtava kerros. Tämä orgaaninen fotojohde on kaksikerroksinen,<br />

ja se koostuu varauksen luonti- ja siirtokerroksesta. Fotojohteelle muodostuva<br />

potentiaali on aina negatiivinen - HP Indigon tapauksessa se on noin -800–<br />

(-1000) V. /3,24,25/<br />

Tasaisen varaamisen jälkeen muodostetaan latentti kuva fotojohteen pinnalle purkamalla<br />

varaus kuvakohdista. Purkaminen tapahtuu valottamalla fotojohteen pinta kuvakohdista<br />

pintaa pyyhkivien lasersäteiden avulla. Tuleva valo absorboituu fotojohteen varausten<br />

luontikerrokseen ja synnyttää positiivisia varauksenkuljettajia. Nämä liikkuvat<br />

varauksen siirtokerroksesta kohti fotojohteen pintaa ja saavat aikaan fotojohteen pinnan<br />

negatiivisen varauksen purkautumisen valotetuilta kohdilta. Valotuksen jälkeen kuvakohtien<br />

potentiaali on purkautunut noin -60–(-180) V:iin. Valotus muuttaa siten digitaalisen<br />

kuvatiedon näkymättömäksi varauskuvioksi fotojohteen pinnalle. /3,26-28/<br />

Kuva 5. HP Indigon laser-valotussysteemi /29/.

12<br />

Kuvassa 5 on esitetty HP Indigon käyttämä valotussysteemi, jossa valonlähteenä toimivat<br />

laserdiodit ja jonka tärkeimmät komponentit ovat monikulmainen peili, kokoojalinssi<br />

sekä anamorfinen pyyhkäisyoptiikka (F-θ-linssi) ja kääntöpeili. Laser-diodeja on<br />

yleensä 12 kappaletta. Valotuksessa lasersäteet kootaan ensin kokoojalinssillä, jonka<br />

jälkeen säteet poikkeutetaan pyörivästä ja monikulmaisesta peilistä. Tämän jälkeen F-θlinssi<br />

ohjaa säteet oikeisiin paikkoihin kääntöpeilille, joka lopulta heijastaa säteet fotojohteelle<br />

kuvakohtiin. /26,29/<br />

Valotuksessa käytetään lasersäteitä, koska ne mahdollistavat pienikokoisemmat tulostuspisteet<br />

kuin LED-valoja käytettäessä. 12-säteisen laserin resoluutio voi olla jopa<br />

2400 x 812 dpi. Indigon E-Print 1000:ssa käytetään infrapuna-lasereita, joiden säteen<br />

halkaisija on noin 48 µm ja säteiden välinen etäisyys noin 0,03 mm /19/. Laservalotuksen<br />

etuihin kuuluu myös suuri prosessinopeus, noin 1,2 m/s. Prosessinopeuteen<br />

vaikuttaa kuusikulmaisen pyörivän peilin nopeus, joka yleensä on yli 500 kierrosta sekunnissa.<br />

/26,29,30/<br />

Painolaatu riippuu painettavien pisteiden kohdistuksen onnistumisesta fotojohteella.<br />

Pisteiden paikka säädetään kahden anturin ja kooderin avulla. Toinen antureista havaitsee<br />

lasersäteen osumakohdan rummulla ja toinen puolestaan mittaa liikkuvan peilin<br />

kulmapaikkaa. Tiedot lähetetään kooderille, jossa lasketaan peilin kulmapaikan ja säteen<br />

osumakohdan välinen virhe, jonka perusteella lähetetään korjaussignaali peilin<br />

moottorille. Muita painolaatuun vaikuttavia tekijöitä ovat peilin materiaali, koko, muoto<br />

ja kiinnitysmekanismi, lasersäteen teho, säteiden lukumäärä ja aallonpituus sekä säteiden<br />

yhtenäisyys ja vuorovaikutukset toisten säteiden kanssa. /26,29,30/<br />

3.2.2 Kehitys<br />

Valotuksen jälkeen nestemäinen tooneri ElectroInk tuodaan fotojohteen kuvakohdille<br />

kehitysyksikössä. Kehitysyksikkö koostuu syöttölaitteesta ja kehityssylinteristä. Kehityssylinteri<br />

on valmistettu pehmeästä polyuretaanista, ja se sijaitsee noin 40-150 µm<br />

päässä fotojohteen pinnasta. Kehityssylinterin pyörimisnopeus on noin 100 m/min, mikä<br />

on mahdollista toonerin pienen partikkelikoon ja nestemäisyyden ansiosta. Kehityssylinteri<br />

ja fotojohde pyörivät samansuuntaisesti, jolloin niiden välissä olevassa nipissä<br />

suhteellinen nopeus on nolla. Tooneri saadaan tällä tavoin lisättyä tasaisena ja yhdenmukaisena<br />

kalvona fotojohteelle koko nipin leveydeltä. Fotojohteen ja kehitystelan välinen<br />

etäisyys ja pyörimisnopeudet säätävät toonerikerroksen paksuutta ja kantofaasin<br />

määrää fotojohteella. Kehityksen jälkeen fotojohteen kuvakohdilla on ElectroInk-kerros<br />

ja taustakohdilla ohut kantofaasikerros. Toonerimäärä kuvakohdilla on noin 15 mg/cm 2 .<br />

/18,19,24,27,30,31/

13<br />

Nestemäinen tooneri tuodaan värisäiliöstä syöttölaitteelle, joka ruiskuttaa negatiivisesti<br />

varatun toonerin kehitystelan ja fotojohteen väliseen nippiin kuten kuvassa 6 on esitetty.<br />

Tooneri ruiskutetaan yleensä fotojohteen pinnalle. Jokaiselle osavärille on oma ruiskunsa,<br />

mutta systeemissä on vain yksi kehitystela. Tooneri siirtyy fotojohteen kuvakohdille<br />

sähköisen vetovoiman ansiosta, kun taas kuvan taustakohtien kohdalla tooneri siirtyy<br />

kehitystelalle, josta se poistetaan kaavinten avulla ja kierrätetään takaisin värisäiliöihin.<br />

Jokaiselle osavärille on oma kaavin ja säiliö, jotta eriväriset tooneriparikkelit eivät menisi<br />

sekaisin. Lisäksi systeemissä on yksi ylimääräinen kaavin, joka poistaa kehitystelalta<br />

jokaisen osavärin yhteydessä vielä kehitystelalla olevan toonerin. Tämä kaavittu tooneri<br />

sisältää hyvin vähän tooneripartikkeleita. Tooneri otetaan kuitenkin talteen ja viedään<br />

erottimen läpi, jolloin saadaan puhdasta kantofaasia uudelleenkäyttöä varten.<br />

/18,20,24,27,31/<br />

Kuva 6. HP Indigon kehitysyksikkö, jossa on tooneriruisku ja kehitystela. Jokaiselle CMYKosavärille<br />

ja kahdelle lisävärille on oma keräyssäiliönsä. Lisäksi systeemissä on yksi ylimääräinen<br />

keräyssäiliö kantofaasin kunnollista talteenottoa varten.<br />

Kehitystela on varattu sähköiseen potentiaaliin, jonka suuruus on noin -400–(-500) V.<br />

Potentiaali on siten fotojohteen kuvakohtien potentiaalin ja taustakohtien potentiaalin<br />

välissä. Tällöin negatiiviset tooneripartikkelit siirtyvät fotojohteelle kohti positiivisempia<br />

kuvakohtia. Kuvan taustakohtien kohdalla tooneripartikkelit siirtyvät puolestaan<br />

kohti positiivisempaa kehitystelaa. Kehitystä on havainnollistettu kuvassa 7. Taustakohdille<br />

tooneria ei siirry eikä se leviä fotojohteella, koska taustakohtien kehitystelaa ja<br />

kuvakohtia negatiivisempi potentiaali hylkii tooneripartikkeleita. Tämä hylkiminen aiheuttaa<br />

myös sen, että tooneripartikkelit punoutuvat toisiinsa mekaanisesti muodostaen<br />

yhtenäisen kerroksen. Negatiivisesti varautuneet partikkelit kulkevat siis aina kohti positiivisempaa<br />

potentiaalia. Tiiviin ja sähköisesti koossapysyvän kerroksen ansiosta latenttikuva<br />

tulee näkyväksi fotojohteella. Myös kehitystelalle syntyy toonerikerros, joka<br />

otetaan talteen ja kierrätetään. /20,24,27,31-33/

14<br />

Kuva 7. Toonerikerroksen syntyminen sähköisen vetovoiman ansiosta sekä fotojohteen kuvakohtiin<br />

että kehitystelalle.<br />

3.2.3 Taustakohtien puhdistaminen<br />

Kehityksen jälkeen ylimääräinen kantofaasi poistetaan kuvan taustakohdilta. Lisäksi<br />

taustakohdilta poistetaan sinne siirtyneet tooneripartikkelit ja kuvakohdilta siihen heikosti<br />

kiinnittyneet tooneripartikkelit. Poistaminen tapahtuu kahden pienen sähköisesti<br />

varatun telan avulla, jotka pyörivät fotojohteeseen nähden vastakkaiseen suuntaan ja<br />

sijaitsevat noin 40–150 µm päässä fotojohteesta. /18,19,20,34/<br />

Telat on varattu noin -250 V:n potentiaaliin, jolloin tooneripartikkelit siirtyvät kuvan<br />

taustakohdilta sähköisen vetovoiman takia kohti teloja. Samalla myös kuvakohdille<br />

huonosti kiinnittyneet uloimmat tooneripartikkelit hakeutuvat telojen suuntaan, koska<br />

kuvakohdat eivät pysty pitämään niitä läheisyydessään. Tämä johtuu siitä, että kuvakohtien<br />

potentiaali ei pääse vaikuttamaan niin voimakkaasti näihin uloimpiin partikkeleihin<br />

muiden hiukkasten varjostuksen vuoksi. /18,19,20,34/<br />

Huonosti kiinnittyneiden tooneripartikkeleiden poisto saa aikaan sen, että tulostettu kuva<br />

toistuu terävänä ja tasaisena, koska irralliset partikkelit eivät pääse liikkumaan taustakohdille<br />

esimerkiksi ilmavirran takia. Telat aiheuttavat pyöriessään myös hydrodynaamisia<br />

voimia, jotka saavat aikaan kantofaasin poistumista fotojohteelta. Kantofaasi<br />

ja tooneripartikkelit kerätään useimmiten talteen ja viedään yhdessä erottimeen, jossa<br />

kantofaasi puhdistetaan tooneripartikkeleista uudelleenkäyttöä varten. /18,19,20,34/<br />

3.2.4 Kuvakohtien tiivistäminen<br />

Taustakohtien puhdistuksen jälkeen seuraa toonerikerroksen puristaminen. Puristaminen<br />

tehdään sähköisesti varatulla puristustelalla, ja sen tärkein tehtävä on tiivistää toonerikerros<br />

kuva-alueilla sekä poistaa kantofaasi miltei kokonaan. Puristustela on yleensä<br />

kimmoisa polyuretaanipäällysteinen alumiinirumpu, joka on varattu erittäin korkeaan<br />

potentiaaliin: -1300–(-1600) V. Korkea potentiaali tarvitaan siksi, ettei tooneri leviäisi<br />

puristuksessa tausta-alueille ja että toonerikerrosta saataisiin vielä tiivistettyä.<br />

/18,20,24,25,27,34,35/

15<br />

Puristustela painetaan mekaanisesti fotojohteen pintaa vasten, jolloin kantofaasi poistuu<br />

taustakohdilta kokonaan ja suurimmaksi osaksi kuvakohdilta. Lisäksi puristus saa aikaan<br />

värikerroksen tiivistymisen. Puristustelan varaus on samanmerkkinen kuin toonerin,<br />

joten puristustela hylkii tooneripartikkeleita. Repulsion vuoksi tooneripartikkelit<br />

liikkuvat kohti fotojohteen pintaa tiivistäen samalla kuvaa. Tätä on havainnollistettu<br />

kuvassa 8. Tiivistymisen ansiosta fotojohteelle muodostuu koossapysyvä ja kalvomainen<br />

toonerikerros. Kantofaasi jää tällöin tooneripartikkelien päälle, josta se on helppo<br />

poistaa mekaanisesti. Kantofaasista poistetaan tässä vaiheessa noin puolet, ja se kierrätetään<br />

uudelleenkäyttöä varten. Puristusvaiheen jälkeen värikerroksen kuivaainepitoisuus<br />

on noin 20-30 %. /18,20,24,25,27,34,35/<br />

Kuva 8. Puristustelan sähköisen potentiaalin aiheuttama toonerikerroksen tiivistyminen.<br />

Kehityksen, puhdistamisen ja puristamisen jälkeen kuva voidaan siirtää prosessissa<br />

eteenpäin, koska fotojohteen valottamattomat kohdat ovat puhtaita tooneripartikkeleista<br />

ja kuva on terävä sekä luja. /18/<br />

3.2.5 Prosessimuutoksia<br />

Uusimmissa ja nopeimmissa HP Indigon painokoneissa jokaiselle osavärille on oma<br />

kehitysyksikkönsä. Kehitysyksikön periaatekuva on esitetty kuvassa 9. Kuvassa 4 on<br />

havainnollistettu kehitysyksikköjen asemaa ja kokoa prosessiin nähden. Tässä sovelluksessa<br />

tooneri tuodaan fotojohteelle kehitystelaa pitkin. Kehitysyksikkö koostuu kehitystelan<br />

lisäksi puristustelasta, puhdistusteloista ja applikaattorista. Kehitystela ja fotojohde<br />

pyörivät vastakkaisiin suuntiin. /18,20,24,27,31,36/<br />

Tooneri tuodaan applikaattorista kehitystelan pintaan tasaiseksi kerrokseksi. Tämän<br />

jälkeen puristustela tiivistää toonerikerroksen sähköisesti sekä poistaa ylimääräisen kantofaasin.<br />

Toonerikerros siirretään sen jälkeen sähköisesti fotojohteen kuvakohdille. Fotojohteelle<br />

siirtyvän värikerroksen kuiva-ainepitoisuus on 15-35 % ja paksuus 5-30 µm.<br />

Kehitystelalle jää kuvan taustakohtiin tooneria, joka poistetaan ja kierrätetään puhdistusyksikössä.<br />

Tooneria otetaan talteen myös puristustelalta. Suuri etu on, ettei tässä sovelluksessa<br />

tarvita erillistä puristusyksikköä ennen siirtovaihetta. /18,20,24,27,31,34,36/

16<br />

Kuva 9. Kehitysyksikkö uusimmissa HP Indigon painokoneissa /30/.<br />

3.2.6 Siirtovaiheet<br />

Fotojohde pyörähtää kosketuksiin sähköisesti varatun siirtosylinterin eli offset-sylinterin<br />

kanssa siirtovaiheessa. Siirtosylinteri on sisäisesti halogeenilampun avulla lämmitetty,<br />

ohutseinäinen metallirumpu, joka on päällystetty kumimaisella huovalla. Huopa on monikerroksinen<br />

materiaali, jonka rakenne on esitetty kuvassa 10. /18,27/<br />

Kuva 10. Siirtosylinterin huovan kerrosmainen rakenne.<br />

Irrotuskerros on ohut, noin 8 µm:n paksuinen silikonikerros, jonka tehtävänä on helpottaa<br />

toonerikerroksen irtoamista huovalta ja siirtymistä kokonaisuudessaan painoalustalle.<br />

Mukautuva kerros on tehty pehmeästä polyuretaanista, jonka tehtävänä on saada<br />

huopa mukautumaan hyvin painoalustaa vasten. Tällä tavoin luodaan tasainen kosketuspinta<br />

siirtosylinterin ja painoalustan välille, mikä saa aikaan tasaisen painojäljen.<br />

Mukautuvan kerroksen paksuus on noin 100 µm, ja sen alla olevan johtavan kerroksen<br />

paksuus on noin 2-3 µm. Johtava kerros on valmistettu akryylikumista ja hiilimustasta.<br />

Hiilimusta antaa kerrokselle sopivan johtavuuden. /27,37/<br />

Huovan runko on puolestaan noin 700 µm paksu, ja se koostuu huovan pintakerroksesta,<br />

puristuvasta kerroksesta sekä kangaskerroksesta. Kangaskerros, jonka paksuus on<br />

noin 200 µm, on valmistettu kudotusta NOMEX-materiaalista. Tämän päällä oleva 400<br />

µm paksu puristuva kerros on puolestaan tehty kyllästetystä nitriittikumista ja hiilimustasta.<br />

Tässä kerroksessa hiilimustan tehtävä on parantaa huovan lämmönjohtavuutta.

17<br />

Huovan pintakerros koostuu samasta materiaalista kuin puristuva kerros, mutta pintakerroksessa<br />

kumissa ei ole huokosia, ja kerrospaksuus on pienempi - noin 100 µm. Kangaskerroksen<br />

alapuolella on vielä liimakerros, joka mahdollistaa huovan kiinnityksen<br />

metallirumpuun. /27,37/<br />

Toonerin siirto fotojohteelta siirtosylinterille tapahtuu tässäkin tapauksessa sähköisesti.<br />

Kumipintainen siirtosylinteri on varattu -400-0 V:n potentiaaliin, ja koska puristustelan<br />

vaikutuksesta taustakohtien potentiaali on noin -1220 V ja kuvakohtien noin -960 V,<br />

negatiivisesti varautuneet toonerihiukkaset pyrkivät siirtymään kohti siirtosylinterin<br />

positiivisempaa potentiaalia. Siirtotehokkuus tässä vaiheessa on noin 98–99 %. Suuri<br />

potentiaaliero fotojohteen ja siirtosylinterin välillä voi kuitenkin aiheuttaa jännitteen<br />

purkautumista, mikä voi vaurioittaa fotojohteen pintaa ja aiheuttaa siirtosylinterin pintaominaisuuksien<br />

muuttumista. Potentiaalieron pienentämiseksi koko fotojohteen pinta<br />

valotetaan ennen siirtoa LED-matriisin avulla. /19,24,33,34/<br />

Halogeenilamppu kuumentaa siirtosylinterin noin 88–100 °C:een, jolloin myös fotojohteelta<br />

siirtynyt ElectroInk-kerros lämpenee. Lämpötilan noustessa tooneripartikkelit<br />

osittain sulavat ja sekoittuvat toisiinsa, ja lisäksi ne solvatoituvat kantofaasin kanssa.<br />

Tällöin tooneripartikkelien polymeeri ja kantofaasi muodostavat keskenään komplekseja<br />

yhdisteitä polymeerin sulamispistettä ja kantofaasin kiehumispistettä matalammassa<br />

lämpötilassa. Lämmityksen ansiosta siirtosylinterin pinnalle kuvakohtiin muodostuu<br />

tahmea mutta yhtenäinen ja tasainen toonerikalvo, joka voidaan tämän jälkeen siirtää<br />

painoalustalle yhtenäisenä. /4,18,19,30/<br />

Siirtosylinterin pyörähtäessä ElectroInk-kalvo tulee kosketuksiin painoalustan kanssa<br />

siirtosylinterin ja vastasylinterin muodostamassa nipissä. Tooneri siirtyy tällöin painoalustalle<br />

puristuksen ja lämmön vaikutuksesta. Kun lämmin toonerikalvo koskettaa<br />

kylmempää painoalustaa, se jähmettyy heti, kiinnittyy tiukasti painoalustaan ja siirtyy<br />

yhtenäisenä ilman, että toonerikerros halkeaa painoalustan pinnalla. Tämä on mahdollista,<br />

koska painoalustan lämpötila on matalampi kuin toonerin solvaatiolämpötila, minkä<br />

seurauksena toonerin viskositeetti ja koheesio kasvavat. Lisäksi toonerin adheesio painoalustaan<br />

on suurempi kuin siirtosylinterille. /18,20,30,37/<br />

Paperille siirretty kuva on heti kuiva, joten erillistä kiinnitysvaihetta ei tarvita. Väri ei<br />

siten pääse tarttumaan uudestaan siirtosylinterin pintaan tai pinottaessa toisiin arkkeihin.<br />

Tällöin painetun pinnan set-off ja päällepainatus eivät aiheuta samanlaisia ongelmia<br />

kuin perinteisessä offset-painatuksessa. Siirtosylinterin lämpötila ei ole myöskään liian<br />

korkea, jotta se vahingoittaisi paperia. Kuvassa 11 on esitetty toonerikerroksen käyttäytyminen<br />

siirron aikana. /18,20,30/

18<br />

Kuva 11. Toonerikerroksen rakenne siirron aikana.<br />

Toonerikerros kiinnittyy painoalustaan pelkän adheesion avulla eikä tooneria absorboidu<br />

ollenkaan paperin sisään kuten perinteisessä offset-painatuksessa tapahtuu puristuksen<br />

ja värin kulkeutumisen vuoksi. Tätä ilmiötä on havainnollistettu kuvassa 12. Lisäksi<br />

toonerikalvon yhtenäisyys saa aikaan sen, ettei tooneri pääse leviämään sivusuunnassa<br />

paperin pinnalla puristuksesta huolimatta. Toonerikalvon mukana kulkee vielä<br />

hieman kantofaasia, jonka määrä on kuitenkin niin vähäinen, että sen voi antaa huoletta<br />

absorboitua paperiin ilman, että paperi kastuisi. Perinteisissä nestemäisissä toonereissa<br />

siirretyn toonerikerroksen kantofaasipitoisuus on sitä vastoin niin suuri, että tarvitaan<br />

erillinen kuivausvaihe, jotta paperi ei turpoaisi kantofaasin imeytymisen vuoksi. Tämä<br />

aiheuttaisi ajettavuus- ja painettavuusongelmia. /19,20,30,37,38/<br />

Kuva 12. ElectroInk-kerroksen ja perinteisen offset-painomusteen asettuminen paperilla.<br />

Koska toonerikerros irtoaa kokonaisuudessaan huovalta ilman värikerroksen halkeamista<br />

ja koska toonerikerros on heti kuiva, siirtosylinteri säilyy puhtaana ja on välittömästi<br />

valmiina seuraavaa painettavaa kuvaa varten. HP Indigon painokoneissa voidaankin<br />

siksi käyttää vain yhtä painoyksikköä. Arkkipainokoneissa osavärit painetaan peräkkäin<br />

paperille. Tämä tarkoittaa sitä, että paperi pidetään vastasylinterillä jokaisen osavärin<br />

painamisen ajan eli yhteensä 4-7 kierroksen ajan riippuen käytettyjen osavärien lukumäärästä.<br />

HP Indigon rainapainokoneissa ja pakkauspainotuotteisiin soveltuvissa painokoneissa<br />

puolestaan ensiksi siirretään huopasylinterille kaikkien osavärien kuvat<br />

päällekkäin ja vasta sitten kuva kokonaisuudessaan paperille. Huopasylinteri pyörii siis<br />

4-7 kierrosta ennen kuin kuva siirtyy paperille. Täten paperi pysyy nipissä vain yhden<br />

siirtosylinterin pyörähdyksen ajan. /18,30/

19<br />

3.2.7 Fotojohteen puhdistus<br />

Fotojohde puhdistetaan toonerista heti, kun kuva on saatu siirrettyä siirtosylinterille.<br />

Puhdistusasema koostuu puhdistustelasta, puhdistusaineen syöttölaitteesta ja raakelista.<br />

Pooliton puhdistusaine ruiskutetaan syöttölaitteesta telalle. Lopullisen puhdistuksen<br />

hoitaa kuitenkin raakeli. Lopuksi fotojohteen pinnan jäännöspotentiaali puretaan tasaisen<br />

valotuksen avulla. Tämän jälkeen voidaan aloittaa uuden kuvan painaminen.<br />

/18,20,24,27/<br />

3.3 Tooneri<br />

3.3.1 Yleistä<br />

ElectroInk on HP Indigon valmistama nestemäinen tooneri, jota käytetään kaikissa HP<br />

Indigon painokoneissa. Toonerin hiukkaskoko on varsin pieni, 1-2 µm, mikä mahdollistaa<br />

korkeamman resoluution, ohuemman toonerikerroksen sekä terävämmät reunat kuin<br />

kuivatooneria käytettäessä. Vaikka toonerihiukkaset ovatkin pienikokoisia, toonerin<br />

nestemäisyyden vuoksi pölyämistaipumus on pieni; sen sijaan perinteisessä elektrofotografiassa<br />

kuivatooneripartikkelien koko on rajoitettu 6-7 µm:iin, koska tätä pienemmät<br />

partikkelit pölyävät helposti. Pölyämisen vuoksi tooneripartikkelien hallinta vaikeutuu,<br />

jolloin painojäljen reunojen terävyys kärsii. Resoluutiota on tämän takia mahdotonta<br />

saada niin korkeaksi kuin ElectroInkiä käytettäessä. Perinteiseen neste<strong>tooneriin</strong> verrattuna<br />

ElectroInkin partikkelikoko on kuitenkin hieman suurempi. Tällä ratkaisulla on<br />

kuitenkin hyvät puolensa: suurempi partikkelikoko saa aikaan tasaisemman tooneridispersion<br />

ja parantaa tooneripartikkelien liikkuvuutta. /5,18,19,39/<br />

ElectroInk koostuu sähköisesti varatuista tooneripartikkeleista, jotka on sekoitettu orgaaniseen,<br />

sähköisesti neutraaliin nesteeseen. Kuiva-ainepitoisuus tälle dispersiolle on<br />

noin 1,5-2 %. Kantofaasina käytetään erilaisia öljyjä. Tooneripartikkelit ovat puolestaan<br />

pigmentoituja polymeeripartikkeleita, jotka ovat muodoltaan erittäin epäsäännöllisiä.<br />

Partikkelin pinnasta lähtee lonkeroita, jotka mahdollistavat partikkelien punoutumisen<br />

toisiinsa sekä kiinnittymisen kuva-alueille. Tämä mahdollistaa ElectroInk-kerroksen<br />

siirtymisen kokonaisuudessaan yhtenäisenä kalvona painoalustalle. Kuvassa 13 on esitetty<br />

TEM-kuva tyypillisestä ElectroInk-partikkelista. Tooneripartikkelien varaus synnytetään<br />

erityisten säätöaineiden avulla. Sähkövarauksen ansiosta tooneripartikkeleita<br />

on mahdollista ohjata sähköisesti koko prosessin ajan. /4,18,30,39-41/

20<br />

Kuva 13. TEM-kuva ElectroInk-tooneripartikkelista lonkeroineen /30/.<br />

ElectroInk tuodaan painolaitokseen väkevöitynä tahnana. Tämä tahna liuotetaan kantofaasiin<br />

painokoneen värisäiliössä ennen kehitystä, minkä jälkeen nestemäinen tooneri<br />

on valmiina käyttöön. HP Indigon painokoneissa on mahdollista käyttää CMYKprosessivärejä<br />

sekä näiden lisäksi kahta tai kolmea lisäväriä. Nämä lisävärit voivat olla<br />

HP IndiChrome-värejä, fluoresoivia värejä tai metallivärejä. Valkoinen tooneri on myös<br />

kehitetty. HP IndiChrome-väreihin kuuluvat oranssi ja violetti, jotka ovat yleisimmin<br />

lisäväreinä. HP IndiChrome-koristevärit puolestaan muodostetaan sekoittamalla perustoonereita,<br />

joita on 11 erilaista. Tällä tavoin saadaan suurin osa PANTONE TM -väreistä<br />

toistetuksi. Tilauksesta ElectroInk on mahdollista saada halutun värisenä, koska partikkelien<br />

lonkeroiden takia värit ovat nesteessä toisiinsa sekoittuvia. /4,18,30,42/<br />

3.3.2 ElectroInkin koostumus<br />

ElectroInkin kantofaasina käytetään haaraketjuisia alifaattisia hiilivetyjä, kuten ISO-<br />

PAR-G:tä, ISOPAR-H:ta, ISOPAR-K:ta, ISOPAR-L:ää tai ISOPAR-M:ää, jotka ovat<br />

erittäin puhtaita ja hajuttomia isoparafiiniyhdisteitä. Myös kevyitä mineraaliöljyjä, kuten<br />

MARCOL 52:a ja MARCOL 62:a, voidaan käyttää tähän tarkoitukseen. Kantofaasin<br />

tehtävänä on muodostaa tasainen dispersio pienistä tooneripartikkeleista, mikä mahdollistaa<br />

tasaisen painojäljen. /19,39,43/<br />

Tooneripartikkeleissa käytetyn polymeerin tulee olla termoplastista. Usein materiaalina<br />

on eteenikopolymeeri, kuten ELVAX II-hartsi. Tämä polymeeri yhdistää karboksyylihapon<br />

toiminnallisuuden, suuren molekyylipainon ja lämmönkestävyyden. Muita ElectroInkiin<br />

soveltuvia polymeerejä ovat etyyliakrylaatit, eteenivinyyliasetaattihartsit sekä<br />

polybutyyli-, polyetyyli- ja polymetyylimetakrylaatit. Pigmentin osuus vaihtelee eri<br />

osavärien ja käytetyn aineen osalta, mutta mustaa pigmenttiä käytetään enemmän kuin<br />

värillisiä pigmenttejä. Mustassa värissä pigmentin osuus polymeeristä on 10-35 %, kun<br />

se värillisissä toonereissa on 3-25 %. /19,43/

21<br />

Varauksen säätöaine antaa tooneripartikkeleille halutun varauksen, joka useimmiten on<br />

negatiivinen. Negatiivisen varauksen antavia aineita ovat muun muassa magnesium-,<br />

kalsium- ja bariumsulfonaatit sekä -petronaatit. Varauksensäätöainetta lisätään noin<br />

0,45 % tooneripartikkelien painosta. /27,35,39/<br />

3.3.3 ElectroInkin erot verrattuna perinteisiin nestetoonereihin<br />

ElectroInkin tooneripartikkelien samanmerkkinen varaus estää niitä kiinnittymästä toisiinsa<br />

ennen fotojohdetta. Fotojohteen taustakohtien suuri vastakkaismerkkinen varaus<br />

pakottaa partikkelit kuitenkin lähelle toisiaan, jolloin ne kiinnittyvät mekaanisesti toisiinsa<br />

lonkeroidensa avulla. Kiinnittyminen on niin voimakasta, ettei muodostuva jäykkä,<br />

yhtenäinen ja suhteellisen paksu toonerikerros hajoa, kun kerrosta siirretään prosessissa<br />

eteenpäin. Tästä on seurauksena se, että pisteenleviäminen ja värin räiskyminen on<br />

erittäin vähäistä. Lisäksi painatus voidaan suorittaa usealle erilaiselle painoalustalle.<br />

Perinteisissä nestetoonerisysteemeissä tooneri on erittäin laimeana dispersiona fotojohteella.<br />

Siirrossa tämä kerros helposti roiskuu ja leviää aiheuttaen painojäljen huononemista,<br />

koska partikkelit eivät ole kiinnittyneet yhteen. Lisäksi toonerikerros on todella<br />

ohut, jolloin saattaa syntyä ongelmia painojäljen densiteetin kanssa. ElectroInk -kerros<br />

sitä vastoin on paksumpi hiukkasten yhteennivoutumisen takia, jolloin densiteettitason<br />

kanssa ei ole yhtä suuria ongelmia. /7,19,40,43/<br />

ElectroInk eroaa perinteisistä nestemäisistä toonereista myös kuivumismenetelmän osalta.<br />

Perinteisissä nestetoonerisysteemeissä tarvitaan erillinen kuivausyksikkö kantofaasin<br />

poistoon ja toonerin sitomiseen painoalustalle. Tällöin tarvitaan paljon energiaa kantofaasin<br />

haihduttamiseen, ja lisäksi haihtuva liuotin aiheuttaa ympäristölle haittoja. ElectroInkiä<br />

käytettäessä kantofaasi erotetaan tooneripartikkeleista ja poistetaan pääasiassa jo<br />

fotojohteella mekaanisesti ja sähköisesti. Talteenotettu kantofaasi kierrätetään takaisin<br />

prosessiin. Toonerikalvon mukana kulkevaa kantofaasia ei tarvitse haihduttaa, vaan<br />

tooneri kiinnittyy jopa kantofaasin läsnäollessa. Jäännöskantofaasi imeytetään paperiin,<br />

mutta sen määrä on niin pieni, ettei se aiheuta ongelmia ajettavuuteen. ElectroInkin kuivumisen<br />

onkin päästötöntä ja vähän energiaa kuluttavaa. /7,18,19,40,44/<br />

3.4 Painoalustat<br />

3.4.1 HP Indigoon sopivat painoalustat<br />

Digitaalisen offset-tekniikan ansiosta HP Indigon painokoneissa voidaan käyttää laajaa<br />

valikoimaa erilaisia painoalustoja. Painatus on mahdollista tehdä paperille, kartongille,<br />

muoville, filmille tai jopa metallille. Lisäksi painoalustan paksuudet voivat vaihdella<br />

hyvinkin suuresti: tyypillinen vaihteluväli on 10-350 µm. Paperit voivat olla myös joko<br />

päällystettyjä tai päällystämättömiä, ja niiden pinta voi olla kiiltävä-, matta- tai satiinipintainen.<br />

Päällystemäärä paperissa voi vaihdella, mutta valmistaja suosittelee kak-

22<br />

soispäällystettyjä paperilaatuja tasaisemman ja suljetumman pinnan takia. Koska kiinnitys<br />

suoritetaan lisäksi ilman korkeaa lämpöä, kasvaa materiaalivalikoima entisestään<br />

Kiinnityslämpötila (n. 100 °C) on niin matala, ettei se aiheuta painoalustaan vaurioita,<br />

vaikka alustan lämmönkestävyys ei kauhean suuri olisikaan. Painoalustan karheudella ei<br />

ole kovinkaan suurta merkitystä painatuksen onnistumisen kannalta. /1,18,44-46/<br />

3.4.2 Paperille asetetut vaatimukset<br />

Elektrofotografiassa tärkeimmät paperin ominaisuudet ovat sen kosteuspitoisuus, karheus,<br />

pölyävyystaipumus, jäykkyys, lämmönkestävyys, pintaenergia sekä pinnan topografia<br />

painatuksen jälkeen. HP Indigossa vaaditut paperin ominaisuudet ovat lähes samoja<br />

kuin offset-painatuksessa. /44,46,47/<br />

HP Indigossa oikeanlaisen pintaenergian lisäksi paperilta vaaditaan hyvää öljyn absorptiota,<br />

pintalujuutta, sileyttä, pientä huokoisuutta sekä sopivaa paperin kosteuspitoisuutta.<br />

Öljyn absorptio mahdollistaa toonerin kantofaasin imeytymisen paperiin. Paperin umpinainen<br />

pinta puolestaan edesauttaa kiiltävän, värikylläisen ja korkealaatuisen painojäljen<br />

muodostumista. Epätasainen pinta saattaa puolestaan aiheuttaa sen, että pienet ElectroInk<br />