Tuotesertifiointi Lämpökäsitelty puutavara - Inspecta

Tuotesertifiointi Lämpökäsitelty puutavara - Inspecta

Tuotesertifiointi Lämpökäsitelty puutavara - Inspecta

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

TR 31:2007<br />

Tuoteryhmäohje<br />

<strong>Tuotesertifiointi</strong><br />

Lämpökäsitelty <strong>puutavara</strong><br />

<strong>Inspecta</strong> Sertifiointi Oy Käyntiosoite Y-tunnus: 1065745-2<br />

PL 113<br />

Porkkalankatu 13 G<br />

00181 Helsinki 00180 Helsinki<br />

Puh. 010 521 600<br />

Fax 010 521 6211<br />

www.inspecta.fi<br />

Group headquarters: <strong>Inspecta</strong> Group Oy, Helsinki, Finland

TR 31:2007<br />

SISÄLLYSLUETTELO<br />

1 Yleistä….. 3<br />

2 Alkutestaus ...............................................................................................................................................3<br />

3 Tarkastuskäynnit ja ulkoiset ja tuotetestaukset ...................................................................................4<br />

4 Vaatimukset laadunvarmistukselle .........................................................................................................4<br />

4.1 Sisäisen laadunvarmistusjärjestelmän kuvaus ....................................................................................4<br />

4.2 Henkilöt ja organisaatio .......................................................................................................................4<br />

4.3 Tuotantotilat ja -laitteet ........................................................................................................................5<br />

4.4 Testaustilat ja -välineet ........................................................................................................................5<br />

4.5 Tuotannon ja ladunvalvonnan muistiinpanot ja niiden arkistointi ........................................................5<br />

5 Valmistus 6<br />

5.1 Yleistä ..................................................................................................................................................6<br />

5.2 Raaka-aine, sahatavara ......................................................................................................................6<br />

5.3 Rimoitus ja painot ................................................................................................................................6<br />

5.4 Lämpökäsittelyprosessi .......................................................................................................................7<br />

5.5 Prosessin valvonta ..............................................................................................................................7<br />

5.5.1 Mittarit ja anturit ................................................................................................................................7<br />

5.5.2 Käsittelyprosessita mitattavat arvot ..................................................................................................8<br />

5.5.2.1 Kuivalämpötila ...............................................................................................................................8<br />

5.5.2.2 Märkälämpötila ..............................................................................................................................8<br />

5.5.2.3 Puun lämpötila ...............................................................................................................................8<br />

6 Valmiin tuotteen testaus ja laatuvaatimukset........................................................................................9<br />

6.1 Näytteenotto (sisäinen laadunvalvonta ja testaus) ..............................................................................9<br />

6.2 Kosteus ................................................................................................................................................9<br />

6.3 Väri ......................................................................................................................................................9<br />

6.4 Tasapainokosteus (EMC) ................................................................................................................. 10<br />

6.5 Mittapysyvyys ................................................................................................................................... 10<br />

6.6 Halkeamat ........................................................................................................................................ 10<br />

6.7 Muodonmuutokset ............................................................................................................................ 11<br />

6.8 Muut viat ........................................................................................................................................... 11<br />

6.9 Puutavaran mitallistaminen lämpökäsittelyn jälkeen ........................................................................ 11<br />

6.10 Poikkeavan tuotteen käsittely ......................................................................................................... 11<br />

7 Pakkaaminen, merkitseminen ja varastointi ....................................................................................... 11<br />

7.1 Pakkaaminen .................................................................................................................................... 11<br />

7.2 Merkitseminen .................................................................................................................................. 12<br />

7.3 Varastointi ......................................................................................................................................... 12<br />

8 Reklamaatioiden käsittely .................................................................................................................... 12<br />

9 Muutoksista ilmoittaminen ................................................................................................................... 12<br />

LIITE ThermoWood tuoteluokitus<br />

2

TR 31:2007<br />

<strong>Tuotesertifiointi</strong><br />

Lämpökäsitelty <strong>puutavara</strong><br />

<strong>Inspecta</strong> Sertifiointi Oy:n tekninen toimikunta on vahvistanut nämä ohjeet<br />

2007-04-19. Ohjeet astuvat voimaan 2006-06-06.<br />

Soveltamisala<br />

Lämpökäsitelty <strong>puutavara</strong>, jonka luokituksessa sovelletaan ThermoWood tuoteluokitusta Thermo-S ja<br />

Thermo-D. Viiteasiakirjoissa noudatetaan viimeisintä voimassa olevaa versiota.<br />

Sovellettavat normit ja standardit<br />

CEN/TC 175 Thermal Modified Timber – Definitions and characteristics, Technical specification.<br />

EN 13183-1:2002 Moisture content of a piece of sawn timber- Part 1: Determination by oven dry method.<br />

Osa 1: Sahatavaran kosteuspitoisuuden määrittäminen punnituskuivausmenetelmällä.<br />

EN 13183-2:2002 Moisture content of a piece of sawn timber- Part 2: Estimation by electrical resistance<br />

method. Osa 2: Sahatavaran kosteuspitoisuuden määrittäminen sähköisellä vastuskosteusmittarilla<br />

1 Yleistä<br />

Nämä ohjeet esittävät vaatimukset lämpökäsitellyn puun valmistuksen laadunvarmistukselle. Tässä tuoteryhmässä<br />

sertifiointi kattaa lämpöpuun valmistuksen laadunvarmistuksen.<br />

<strong>Tuotesertifiointi</strong>menettely on kuvattu ohjeessa Tuotesertifioinnin yleiset ohjeet 2006-05-05.<br />

Lämpöpuuyhdistys ry:n julkaisussa Thermowood käsikirja on lisää tietoa lämpökäsittelystä puusta ja valmistusmenetelmistä.<br />

2 Alkutarkastus<br />

Tarkastuslaitos tekee tuotantolaitoksen alkutarkastuksen, jolloin tarkastetaan sisäisen laadunvarmistuksen<br />

kuvaus sekä sisäisen laadunvarmistuksen toteutuminen.<br />

3 Tarkastuskäynnit ja ulkoiset tuotetestaukset<br />

Tarkastuslaitos tekee tuotantolaitoksen tarkastuskäynnin kaksi kertaa vuodessa, jossa tarkastetaan valmistuksen<br />

laadunvarmistuksen vaatimustenmukaisuus.<br />

Tuotteet testataan kerran vuodessa <strong>Inspecta</strong>n hyväksymässä ulkopuolisessa testauslaitoksessa. Näytteet<br />

testeihin valitsee tarkastuslaitoksen edustaja. Testausten kustannuksista vastaa sertifikaatin haltija.<br />

Näytekappaleiden määrä on seuraava:<br />

- 10 kappaletta, kun käsittelyerä on 0 – 20 m³<br />

- 15 kappaletta, kun käsittelyerä on 20 – 50 m³<br />

- 20 kappaletta, kun käsittelyerä on > 50 m³<br />

Ulkoisessa tuotetestauksessa näytteistä määritetään pinta-, sydän- ja keskikosteus, väri L*, a* ja b* sekä<br />

halkeama-%. Mittaustulokset todetaan hyväksytyiksi silloin, kun 80 % testattavista näytteistä täyttää niille<br />

ilmoitetut vaatimukset.<br />

3

TR 31:2007<br />

4 Vaatimukset laadunvarmistukselle<br />

4.1 Sisäisen laadunvarmistusjärjestelmän kuvaus<br />

Laitoksen toiminta ja laadunvarmistusjärjestelmä tulee kuvata vähintään seuraavassa laajuudessa:<br />

- laitoksen toiminta (esim. toimintakaavio)<br />

- valmistusprosessi raaka-aineiden vastaanotosta valmiiseen tuotteeseen saakka<br />

- toimilaitteiden säädöt<br />

- poikkeavien raaka-aineiden ja tuotteiden käsittely, mukaan lukien reklamaatiot<br />

- sisäisen laadunvalvonnan ohjeet, joiden tulee kuvata mahdollisimman täsmällisesti<br />

tarkastuksessa tehtävät toimenpiteet sekä tulosten kirjaamisen<br />

4.2 Henkilöt ja organisaatio<br />

Yrityksen tulee nimetä tuotannon eri alueille vastuu- ja varahenkilöt, joilla on valtuudet laitoksen toiminnan<br />

pitämisestä vaaditulla tasolla ja jotka ovat samalla sitoutuneet noudattamaan annettuja viranomais- ja<br />

laadunvalvontaohjeita.<br />

Yrityksen tulee varmistaa henkilöstön riittävä perehdytys ja pätevyys.<br />

Yrityksen tulee nimetä laadunvalvonnasta vastaava henkilö ja tämän varahenkilö.<br />

Laadunvalvonnasta vastaavan henkilön tulee mm.<br />

- huolehtia laadunvarmistusta koskevien ohjeiden noudattamisesta ja ylläpidosta<br />

- olla yhteyshenkilö tarkastuslaitokseen päin<br />

- olla läsnä tarkastuksissa<br />

Laitos on velvollinen ilmoittamaan vastuualueilla tapahtuvista muutoksista tarkastuslaitokselle mahdollisimman<br />

pikaisesti, viimeistään kuitenkin seuraavan tarkastuksen yhteydessä.<br />

4.3 Tuotantotilat ja - laitteet<br />

4.4 Testaustilat ja -välineet<br />

Tuotantotilojen ja –laitteiden tulee aina olla sellaisessa kunnossa, että ne mahdollistavat<br />

tuotteen vaatimustenmukaisen valmistuksen. Laitteiden huolto ja kunnossapito tulee ohjeistaa.<br />

Testaustilan tulee olla valoisa, lämmin ja siellä pitää olla seuraavat laitteet:<br />

- katkaisusirkkeli<br />

- vaaka (0,01 g:n tarkkuus)<br />

- kuivausuuni koekappaleiden kuivaukseen (minimi lämpötila 103°C)<br />

- työntömitta (lukematarkkuus vähintään 0,1 mm)<br />

- rullamitta (tarkkuusluokka II)<br />

- kosteusmittari<br />

Laitteiden tarkastus ja kalibrointi tulee ohjeistaa. Mittojen ja kosteusmittarin tarkastus voidaan tehdä vertaamalla<br />

lukemia tarkastajan mittariin tarkastuskäynnin yhteydessä.<br />

4.5 Tuotannon ja laadunvalvonnan muistiinpanot ja niiden arkistointi<br />

Sisäisellä laadunvalvonnalla varmistetaan tuotteen vaatimustenmukaisuus tuotannon ja toimituksen eri<br />

vaiheissa.<br />

Kaikista laadunvarmistustoimenpiteistä tulee jäädä kirjaus vähintään seuraavassa laajuudessa:<br />

- raaka-aineiden vastaanotto<br />

- käsittelyprosessin ajotiedot<br />

- laitteiden ja välineiden huolto, kalibrointi sekä kunnossapito<br />

- eräkohtaiset tunnistetiedot (tunnus, käsittelykaavan nimi, käsittelyn alkamis- ja<br />

4

TR 31:2007<br />

loppumisajankohta, lämpötilatiedot)<br />

- reklamaatiot ja niiden käsittely<br />

- poikkeamat tuotannossa ja tuotteissa sekä niiden johdosta tehdyt toimenpiteet<br />

- laadunvalvonnan tulokset (näytteenotto, testaus ja kelpoisuuden toteaminen)<br />

Muistiinpanojen arkistointiaika on vähintään viisi vuotta.<br />

5 Valmistus<br />

5.1 Yleistä<br />

Lämpökäsittelyprosessissa ei saa käyttää kemikaaleja, ainoastaan vettä ja lämpöä. Lämpökäsitellyn jälkeen<br />

<strong>puutavara</strong>ssa ei saa olla sellaisia aineita, jotka vaikuttavat keinotekoisesti puun ominaisuuksiin. Tällaisia<br />

aineita ovat mm. erilaiset kyllästeet, öljyt sekä erilaiset pintakäsittelyaineet. Tämä ei koske puussa<br />

luontaisesti esiintyviä yhdisteitä.<br />

5.2 Raaka-aine, sahatavara<br />

5.3<br />

Rimoitus ja painot<br />

Valmistajalla tulee olla menettely, jolla se varmistaa, että käsittelyyn saapuva raaka-aine<br />

on vaatimustenmukaista. Laadunvalvonnan muistiinpanoista tulee käydä ilmi vastaanotetun<br />

sahatavaran toimittaja, laatuluokka, dimensio, määrä ja kosteus.<br />

Kosteus mitataan standardin EN 13183-2 mukaisesti. Sellaisena voidaan pitää sähkövastusmittaria,<br />

jossa on säädettävissä lämpötila sekä puulaji ja jonka anturissa on eristetyt<br />

piikit. Mittariin on merkittävä näkyviin käytettävät asetusarvot ja mittaustuloksen redusointi,<br />

jos mittarissa ei ole lämpötilan säätöä.<br />

Raaka-aineen tulee olla sahapintaista. Se voi olla joko tuoretta tai esikuivattua.<br />

Kaikki raaka-ainetta koskevat havainnot, joilla saattaa olla merkitystä tuotantoprosessin<br />

suorittamiseen tai tuotteen vaatimustenmukaiseen valmistamiseen, tulee kirjata.<br />

Käsittelykuorman rimoitus tulee tehdä huolellisesti, jotta varmistetaan tuotteen vaatimustenmukaisuus<br />

esim. muodonmuutosten osalta. Rimat tulee olla ehjiä, suoria ja mittatarkkoja.<br />

Rimat tulee olla tasaisin n. 300 – 500 mm välein ja rimakerrosten viimeiset rimat tulee<br />

olla käsittelykuorman päistä enintään 100 mm päässä. Varastoinnin aikana rimat tulee<br />

säilyttää sateelta suojattuina.<br />

Painojen käyttö on suositeltavaa. Painojen avulla lisätään tuotteen vaatimustenmukaisuutta<br />

muodonmuutosten osalta.<br />

5

TR 31:2007<br />

5.4<br />

Lämpökäsittelyprosessi<br />

5.5<br />

Prosessin valvonta<br />

5.5.1<br />

Mittarit ja anturit<br />

Lämpökäsittelyprosessin tulee sisältää seuraavat kolme vaihetta<br />

- kuivaus<br />

- lämpökäsittely<br />

- tasaannutus<br />

Kuivaus on yleensä käsittelyprosessin pitkäkestoisin vaihe. Vaiheen kestoon vaikuttaa<br />

mm. käsiteltävän puun dimensio, puulaji ja alkukosteus.<br />

Lämpökäsittely on kuivauksen jälkeinen käsittelyvaihe, jossa käsittelykamarin ja puun<br />

lämpötila nostetaan vaadittuun tasoon ja altistetaan niin pitkäksi ajaksi, että sillä varmistetaan<br />

tuotteen vaatimustenmukaisuus.<br />

Tasaannutus on lämpökäsittelyä seuraava vaihe, jossa puun kosteus palautetaan mahdollisimman<br />

lähelle tuotteen käyttöolosuhteiden tasapainokosteutta. Tasaannutusvaiheen<br />

kestoon vaikuttaa mm. dimensio, käsittelyaste sekä tasaannutusolosuhteet.<br />

Kuivauksen, lämpökäsittelyn ja tasaannutuksen lisäksi prosessi sisältää erilaisia lämmönnosto-<br />

ja jäähdytysvaiheita.<br />

Tuotantoprosessin valvontaan laitoksella tulee olla riittävät tekniset laitevalmiudet. Laitoksella<br />

pitää olla tietokone, näyttöpääte sekä tarvittaessa etäkäytön mahdollistavat lisälaitteet.<br />

Ajotiedot tulee säilyttää joko sähköisinä tai paperitulosteina.<br />

Prosessin mittauksiin ja ohjaukseen on oltava luotettavat mittarit ja anturit. Mittarien ja anturien<br />

toiminnassa, kalibroinnissa ja huollossa tulee noudattaa laitteen valmistajan antamia<br />

ohjeita. Vialliset mittarit ja anturit tulee korjata välittömästi tai viimeistään ennen seuraavan<br />

prosessin aloittamista.<br />

Mittalaitteiden käytöstä ja kalibroinnista on oltava kirjalliset ohjeet. Valvontalaitteiston<br />

näyttöjen vastaavuus antureihin on tarkistettava vähintään kuuden kuukauden välein ja<br />

tulokset on kirjattava ylös. Mittalaitteisiin on merkittävä seuraavan kalibroinnin ajankohta.<br />

6

TR 31:2007<br />

5.5.2<br />

Käsittelyprosessista mitattavat arvot<br />

5.5.2.1<br />

Kuivalämpötila<br />

5.5.2.2<br />

Märkälämpötila<br />

5.5.2.3<br />

Puun lämpötila<br />

Kuivalämpötilaa mitataan koko käsittelyprosessin ajan. Lämpötilan mittaus tulee tapahtua<br />

käsittelyuunin puhalluspuolelta, jonne puhaltimilta lähtevä ilma ensin kulkeutuu ennen rimakuormaan<br />

menoa. Puhallussuunnan vaihtuessa mittauspuolen tulee myös vaihtua.<br />

Prosessissa, jossa ei mitata puun lämpötilaa, lämpötila tulee mitata uunin molemmilta<br />

puolilta, ennen ja jälkeen rimakuormaa.<br />

Mittauspisteiden lukumäärän tulee vastata käsittelyuunin täyttömäärää. Mittauspisteiden<br />

vähimmäismäärä on seuraava:<br />

- kun käsittelyerä on 0–20 m³, mittauspisteitä tulee olla 1 /puhallussuunta<br />

- kun käsittelyerä on 20–50 m³, mittauspisteitä tulee olla 2 /puhallussuunta<br />

- kun käsittelyerä on 50–100 m³, mittauspisteitä tulee olla 2-4 /puhallussuunta<br />

- kun käsittelyerä on >100 m³, mittauspisteitä tulee olla 4 /puhallussuunta<br />

Kun mittapisteitä on käytettävissä enemmän kuin yksi sekä puhallus- että imupuolella, tulee<br />

näytössä ilmoitettujen lämpötilojen olla kaikkien kyseisellä puolella mittaustilassa olevien<br />

mittapisteiden keskiarvo.<br />

Märkälämpötilaa mitataan jatkuvakestoisesti prosessin lämmönnoston, kuivauksen sekä<br />

tasaannutuksen yhteydessä. Ennen prosessin aloittamista tulee aina tarkastaa anturin ja<br />

kankaan kunto sekä varmistaa veden tulo märkäastiaan.<br />

Puun lämpötilan mittaus on pakollista silloin, kun käsittelyprosessin ohjaus perustuu puun<br />

lämpötilaan. Mittauspisteiden tulee sijaita molemmin puolin käsittelykuormaa. Lämpötilaantureille<br />

porataan sahatavaran paksuuden puoliväliin sellaiset reiät, että anturin mittapää<br />

työntyy vähintään 40 mm:n syvyyteen tiiviisti puuhun. Mittauspisteiden lukumäärän tulee<br />

vastata käsittelyuunin täyttömäärää. Mittauspisteiden vähimmäismäärä on seuraava;<br />

- kun käsittelyerä on 0–20 m³, mittauspisteitä tulee olla 2-3 /puoli<br />

- kun käsittelyerä on 20–50 m³, mittauspisteitä tulee olla 2-4 /puoli<br />

- kun käsittelyerä on 50–100 m³, mittauspisteitä tulee olla 3-4 /puoli<br />

- kun käsittelyerä on >100 m³, mittauspisteitä tulee olla vähintään 4 /puoli<br />

Puun lämpötila-arvona ilmoitetaan mittauspisteistä saatujen tulosten keskiarvo.<br />

6.<br />

Valmiin tuotteen testaus ja laatuvaatimukset<br />

Tuotteen vaatimustenmukaisuus todetaan valmiin tuotteen testauksella. Testauksesta tulee<br />

laatia muistiinpanot, joista ilmenee tuote-erälle tehdyt testit, testien tulokset, testauksen<br />

tekijä ja tuotteen vaatimustenmukaisuuden toteaminen.<br />

6.1<br />

Näytteenotto (sisäinen laadunvalvonta testaus)<br />

Valmistajan tulee ottaa jokaisesta käsittelyerästä koekappaleita, eri puolilta käsittelykuormaa.<br />

Näytteet tulee merkitä siten, että niiden alkuperä ja yhdenmukaisuus laadunvalvontapöytäkirjoihin<br />

voidaan todeta. Näytteen tulee olla pituudeltaan vähintään 25 cm ja<br />

se tulee ottaa noin metri sahatavarakappaleen päästä. Näytteitä otetaan 1 näyte/sahatavarakappale.<br />

7

TR 31:2007<br />

Näytteitä otetaan seuraavasti:<br />

- 5 kappaletta, kun käsittelyerä on 0 – 20 m³<br />

- 10 kappaletta, kun käsittelyerä on 20 – 50 m³<br />

- 15 kappaletta, kun käsittelyerä on > 50 m³<br />

Koekappaleet tulee säilyttää suojassa sateelta ja auringonvalolta. Koekappaleet viimeisistä<br />

25 käsittelyerästä tulee säilyttää.<br />

6.2<br />

Kosteus<br />

Alhaisen loppukosteuden vuoksi lämpökäsitellyn puun kosteus määritetään ns. punnituskuivausmenetelmällä,<br />

standardin EN 13183-1 mukaisesti. Kosteus määritetään poikkileikkauskappaleilla,<br />

joiden tulee olla vähintään metri sahatavaran päästä. Määrityksiä<br />

tehdään jokaisesta käsittelyerästä ja niiden tulee olla eri puolilta käsittelykuormaa, mahdollisesti<br />

useammista rimanipuista.<br />

Käsittelyn jälkeinen kosteus tulee olla mahdollisimman lähellä puun loppukäyttökohteen<br />

tasapainokosteutta, sallitun minimikeskikosteusarvon ollessa 4 %. Pinta- ja sisäosan välisen<br />

kosteuseron (gradientti) tulee olla < 3 %.<br />

6.3<br />

Väri<br />

Väri määritetään värimittarilla kalorimetrisesti CIELAB-järjestelmmän mukaisesti. Mittauksessa<br />

käytetään L*a*b*- värikoordinaatistoa, josta saatavat arvot käsitellään numeromuodossa.<br />

Lämpökäsitellyn puun väriä kuvataan koordinaatilla L*, jossa arvo 0 osoittaa<br />

mustaa ja arvo 100 valkoista. Väri mitataan virheettömältä 2-3 mm höylätyltä pinnalta,<br />

kappaleen ulkolappeelta. Kunkin näytteen väriarvo L* on kolmen mittauspisteen tulosten<br />

keskiarvo.<br />

8

TR 31:2007<br />

6.4<br />

Tasapainokosteus (EMC)<br />

6.5<br />

Mittapysyvyys<br />

6.6<br />

Halkeamat<br />

6.7<br />

Muodonmuutokset<br />

6.8<br />

Muut viat<br />

Merkittävät poikkeamat keskimääräisestä prosessin kestosta, <strong>puutavara</strong>n tiheydestä, kevät-<br />

ja kesäpuuosuuksista sekä vuosirenkaan syykulmista mitattavalta pinnalta voi aiheuttaa<br />

eroja väriarvoihin. Sen lisäksi värimittarin merkillä ja sen mittapään halkaisijalla voi olla<br />

vaikutus mitattuihin väriarvoihin.<br />

Laitoksen sisäisessä laadunvalvonnassa värin mittaaminen on toistaiseksi vapaaehtoista.<br />

Tasapainokosteus määritetään tasaannuttamalla koekappaleita (kooltaan esim. 20 x 20 x<br />

50 mm) olosuhdetilassa, jonka lämpötila on 20 °C ±2°C ja suhteellinen kosteus RH 65 %<br />

±5 % . Koekappaleiden katsotaan saavuttaneen tasapainokosteuden, kun niiden painomuutos<br />

edellisen punnituksen muutokseen on

TR 31:2007<br />

6.10<br />

Poikkeavan tuotteen käsittely<br />

Lämpökäsitellyn puun lopullinen mitallistaminen tehdään lämpökäsittelyn jälkeen. Höyläyksen<br />

yhteydessä <strong>puutavara</strong>sta mitataan poikkileikkausmitat ja tulokset merkitään laadunvalvontapöytäkirjoihin.<br />

Käsittelylaitoksella ennen toimitusta tapahtuvat poikkeamat on tunnistettava. Mahdolliset<br />

poikkeamat ja toimenpiteet niiden korjaamiseksi tulee kirjata. Poikkeamia havaittaessa on<br />

käynnistettävä toimenpiteet, joilla vastaavien tapahtumien esiintyminen jatkossa voidaan<br />

estää.<br />

7<br />

Pakkaaminen, merkitseminen ja varastointi<br />

7.1<br />

Pakkaaminen<br />

Lämpökäsitellyt sahapintaiset paketit tulee olla joko muovi- tai paperikääreisiin pakattuna<br />

vähintään kolmelta (3) sivulta kokonaan peitettynä. Höylätyt tuotteet peitetään viideltä (5)<br />

sivulta, käyttäen sidonnan yhteydessä kulmasuojia. Tästä käytännöstä voidaan poiketa<br />

ainoastaan valmistajan ja asiakkaan välisen erillisen sopimuksen perusteella.<br />

10

TR 31:2007<br />

7.2<br />

Merkitseminen<br />

Tuotteet tai tuotepakkaukset tulee merkitä seuraavin tiedoin:<br />

- valmistaja<br />

- käsittelyerän tunnus tai numero<br />

- tuoteluokka Thermo-S tai Thermo-D<br />

- dimensio<br />

- kappalemäärä/kokonaiskuutiomäärä m³<br />

- sertifiointimerkki<br />

Pakettilipuke kiinnitetään <strong>puutavara</strong>paketin päähän ja sen sivupintaan alaosaan säänkestävillä<br />

puuntyöstökoneisiin soveltuvilla niiteillä.<br />

7.3<br />

Varastointi<br />

8<br />

Reklamaatioiden käsittely<br />

9<br />

Muutoksista ilmoittaminen<br />

Tuotteet tulee varastoida siten, että tuotteen ominaisuudet eivät heikkene varastoinnin aikana.<br />

Valmistaja on velvollinen kirjaamaan kaikki tuotetta koskevat reklamaatiot. Kirjauksesta<br />

tulee käydä ilmi reklamaation syy. Valmistajan tulee pystyä jäljittämään reklamoitavaa<br />

erää vastaavat laadunvalvonnan muistiinpanot. Reklamaatioselvitykseen kirjataan myös<br />

laitoksen toimenpiteet reklamaation korjaamiseksi sekä tapauksen ratkaisu.<br />

Sertifikaatin haltijan on ilmoitettava tarkastuslaitokselle, jos tuotteiden raaka-aineissa,<br />

valmistuksessa tai laadunvarmistuksessa tapahtuu oleellisia muutoksia.<br />

LIITE<br />

Liite 1. ThermoWood® tuoteluokitus<br />

11

TUOTERYHMÄOHJE<br />

TR 31<br />

2007-06-06<br />

LIITE 1 1 (2)<br />

ThermoWood®-tuoteluokitus<br />

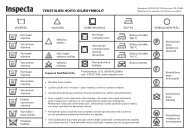

ThermoWood-tuoteluokitus on kaksiportainen ja sitä sovelletaan erikseen havu- ja lehtipuille.<br />

Tuoteluokat ovat nimeltään Thermo-S jaThermo-D. Ilmoitetusta ohjeesta poikkeava tuotantotapa<br />

ei anna oikeutta tuoteluokkien Thermo-S ja Thermo-D käyttöön.<br />

Lämpökäsitellyn <strong>puutavara</strong>n tuoteluokilla ilmaistaan se vaatimusten taso, joka kyseiselle<br />

luokalle on käsikirjan yleisessä ThermoWood-tuoteluokitus määritetty. Valmistajan ja jälleenmyyjän<br />

antaman tiedon perusteella käyttäjä valitsee lämpökäsitellyn <strong>puutavara</strong>n tuoteluokan<br />

käyttötarkoituksen ja ympäristöolosuhteiden perusteella.<br />

Merkintä Thermo tarkoittaa puun lämpökäsittelyä. Tunnuksella –S tarkoitetaan puun parantunutta<br />

mittapysyvyyttä (stability) ja tunnuksella–D puun parantunutta säänkestävyyttä (durability).<br />

Luokkaan Thermo-S käsiteltyä <strong>puutavara</strong>a suositellaan ensisijaisesti sisäkäyttöön<br />

ja luokkaan Thermo-D käsitelty <strong>puutavara</strong> ulkokäyttöön.<br />

Vaatimukset koskevat ainoastaan keskimääräisissä pohjoismaisissa olosuhteissa kasvaneita<br />

puulajeja: mänty, kuusi ja koivu sekä näistä puulajeista sahattuja sahatavaralaatuja.<br />

<strong>Inspecta</strong> Sertifiointi Oy Käyntiosoite Y-tunnus: 1065745-2<br />

PL 113<br />

Porkkalankatu 13 G<br />

00181 Helsinki 00180 Helsinki<br />

Puh. 010 521 600<br />

Fax 010 521 6211<br />

www.inspecta.fi<br />

Group headquarters: <strong>Inspecta</strong> Group Oy, Helsinki, Finland

TUOTERYHMÄOHJE<br />

TR 31<br />

2007-06-06<br />

LIITE 1 2 (2)<br />

ThermoWoodin tuotantoon vaadittavat tuotanto- ja laatuvaatimukset tuoteluokissa<br />

Thermo-S ja Thermo-D.<br />

Havupuut Lehtipuut (koivu)<br />

Vaatimus/Ominaisuus Thermo-S Thermo-D Thermo-S Thermo-D<br />

- Käsittelylämpötila °C (puu) 190 ± 3 212 ± 3 185 ± 3 200 ± 3<br />

- Käsittelyaika (h) 2 - 3 2 - 3 2 - 3 2 - 3<br />

- Loppukosteus<br />

keskikosteus %<br />

- Tasapainokosteus %<br />

T= 20 °C, RH 65 %,<br />

4 - 7 4 - 7 4 - 7 4 - 7<br />

6 - 8 4 - 6 6 - 8 -<br />

- Väri, L*-arvo 58 - 68 42 - 55 45 – 55 -<br />

- Pintahalkeamat<br />

halkeaman pituus %<br />

kappaleen paksuus (mm) 16 – 31<br />

32 – 50<br />

51 - 75<br />

< 15<br />

< 25<br />

< 35<br />

< 15<br />

< 25<br />

< 35<br />

< 15<br />

< 25<br />

< 35<br />

< 15<br />

< 25<br />

< 35<br />

- Sisähalkeamat<br />

halkeama %<br />

kappaleen paksuus (mm) 16 – 31<br />

32 – 50<br />

51 - 75<br />

< 5<br />

< 10<br />

< 15<br />

< 5<br />

< 10<br />

< 15<br />

< 5<br />

< 10<br />

< 15<br />

< 5<br />

< 10<br />

< 15<br />

- Muodonmuutokset<br />

Lapevääryys (mm 2 m:n matkalla)<br />

Syrjävääryys (mm 2 m:n matkalla)<br />

Kuperuus (% kappaleen leveydestä)<br />

Kierous (% kappaleen leveydestä)<br />

< 10<br />

< 4<br />

< 2<br />

< 6<br />

< 10<br />

< 4<br />

< 2<br />

< 6<br />

< 10<br />

< 4<br />

< 2<br />

< 6<br />

< 10<br />

< 4<br />

< 2<br />

< 6<br />

<strong>Inspecta</strong> Sertifiointi Oy Käyntiosoite Y-tunnus: 1065745-2<br />

PL 113<br />

Porkkalankatu 13 G<br />

00181 Helsinki 00180 Helsinki<br />

Puh. 010 521 600<br />

Fax 010 521 6211<br />

www.inspecta.fi<br />

Group headquarters: <strong>Inspecta</strong> Group Oy, Helsinki, Finland