WORKSHOP MANUAL - L'erreur 404 est un code d'erreur - Free

WORKSHOP MANUAL - L'erreur 404 est un code d'erreur - Free

WORKSHOP MANUAL - L'erreur 404 est un code d'erreur - Free

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

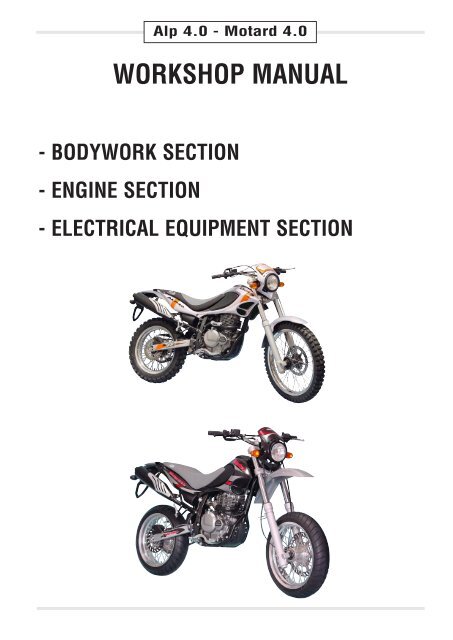

Alp 4.0 - Motard 4.0<br />

<strong>WORKSHOP</strong> <strong>MANUAL</strong><br />

- BODYWORK SECTION<br />

- ENGINE SECTION<br />

- ELECTRICAL EQUIPMENT SECTION

Alp 4.0 - Motard 4.0<br />

<strong>WORKSHOP</strong> <strong>MANUAL</strong><br />

- BODYWORK SECTION<br />

Pag. 3

SPECIFICATIONS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 5<br />

RECOMMENDED LUBRICANTS AND FLUIDS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 5<br />

SCHEDULED MAINTENANCE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 6<br />

BODYWORK . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 7<br />

Removing the saddle . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 7<br />

Disassembling rear handles . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 7<br />

Disassembling rear tail . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 7<br />

Disassembling front sides . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 7<br />

Disassembling rear sides . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 8<br />

Removing the fuel tank . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 8<br />

Disassembling front optic support group . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 8<br />

Removing the headlight . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 8<br />

Removal of the fender and plate holder . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 8<br />

Removing the stand . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 9<br />

Removing the passenger's footr<strong>est</strong>s . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 9<br />

REMOVING AIR FILTER . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 10<br />

REPLACING THE HEADLIGHT BULB . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 11<br />

REPLACING THE REAR LIGHT BULB . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 11<br />

REPLACING THE TURN INDICATOR BULBS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 11<br />

REPLACING THE INSTRUMENT PANEL BULBS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 11<br />

DISASSEMBLING THE FORK . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 12<br />

FORK OIL . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 13<br />

BRAKING SYSTEM . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 14<br />

Front brake . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 14<br />

Rear brake . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 14<br />

REPLACING THE FRONT BRAKE PADS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 15<br />

ALP 4.0 front brake . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 15<br />

MOTARD 4.0 front brake . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 15<br />

BRAKE PUMP OIL - BLEEDING THE BRAKES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 15<br />

Front brake . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 15<br />

Rear brake . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 15<br />

Bleeding the front brake . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 16<br />

Bleeding the rear brake . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 16<br />

ADJUSTING THE BRAKES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 18<br />

Front brake . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 18<br />

Rear brake . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 18<br />

ADJUSTING THE CLUTCH . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 18<br />

CHECKING AND ADJUSTING THE STEERING PLAY . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 18<br />

TENSIONING THE CHAIN . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 19<br />

ADJUSTING THE HEADLIGHT . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 19<br />

Pag. 4

SPECIFICATIONS<br />

MAXIMUM LOAD<br />

rider + passenger . . . . . . . . . . . . . . . . . . . . . . .340 (kg)<br />

VEHICLE’S KERB (DRY)<br />

weight . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .135 (kg)<br />

DIMENSIONS - ALP 4.0<br />

overall length . . . . . . . . . . . . . . . . . . . . . . . . . .2185 mm<br />

overall width . . . . . . . . . . . . . . . . . . . . . . . . . . .860 mm<br />

overall height . . . . . . . . . . . . . . . . . . . . . . . . . .1230 mm<br />

wheelbase . . . . . . . . . . . . . . . . . . . . . . . . . . . .1410 mm<br />

saddle height . . . . . . . . . . . . . . . . . . . . . . . . . . .865 mm<br />

gro<strong>un</strong>d clearance . . . . . . . . . . . . . . . . . . . . . . . .300 mm<br />

DIMENSIONS - MOTARD 4.0<br />

overall length . . . . . . . . . . . . . . . . . . . . . . . . . .2160 mm<br />

overall width . . . . . . . . . . . . . . . . . . . . . . . . . . .860 mm<br />

overall height . . . . . . . . . . . . . . . . . . . . . . . . . .1220 mm<br />

wheelbase . . . . . . . . . . . . . . . . . . . . . . . . . . . .1410 mm<br />

saddle height . . . . . . . . . . . . . . . . . . . . . . . . . . .870 mm<br />

gro<strong>un</strong>d clearance . . . . . . . . . . . . . . . . . . . . . . . .305 mm<br />

FRAME<br />

. . . . . . . . . . . . . . . .steel, double closed cradle<br />

TYRES - ALP 4.0<br />

pressure kg/cm 2 . . . . . . . . . . . . . . . . .front 1,5 / rear 1,8<br />

TYRES - MOTARD 4.0<br />

pressure kg/cm 2 . . . . . . . . . . . . . . . . .front 2,0 / rear 2,2<br />

WHEEL DIMENSION - ALP 4.0<br />

front cover . . . . . . . . . . . . . . . . . . . . . . . .(90/90-21) 54R<br />

rear cover . . . . . . . .(140/80-18) 70R o (130/80-18) 66R<br />

front rim . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .1,85x21<br />

rear rim . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3,00x18<br />

WHEEL DIMENSION - MOTARD 4.0<br />

front cover . . . . . . . . . . . . . . . . . . . . . . .(120/70-17) 54R<br />

rear cover . . . . . . . . . . . . . . . . . . . . . . .(150/60-17) 66R<br />

front rim . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .3,50x17<br />

rear rim . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .4,25x17<br />

CAPACITIES<br />

fuel tank . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .10,5 (lt)<br />

including reserve . . . . . . . . . . . . . . . . . . . . . . . . . . .3 (lt)<br />

engine oil . . . . . . . . . . . . . . . . . . . . . . . .oil change 1,9 lt<br />

with filter replacement 2,1 lt<br />

overhaul 2,3 lt<br />

average consumption . . . . . . . . . . . . . . . . . . . .25 Km/lt<br />

FRONT SUSPENSION<br />

Hydraulic fork with Ø 46 mm rods<br />

Leg oil capacity:<br />

right . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .570 cc<br />

left . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .570 cc<br />

oil type . . . . . . . . . . . . . . . . . . . . .LIQUI MOLY RACING<br />

SUSPENSION OIL SAE 7,5<br />

oil level . . . . . . . . . . . . . . . .180 mm from tube upper rim<br />

with a fork at the end of the stroke<br />

and without springs<br />

trail . . . . . . . . . . . . . . . . . . . . . . . . . .101 mm (ALP 4.0)<br />

58 mm (MOTARD 4.0)<br />

REAR SUSPENSION<br />

Single progressive hydraulic shock absorber<br />

shock absorber travel . . . . . . . . . . . . . .83 mm (ALP 4.0)<br />

100 mm (MOTARD 4.0)<br />

FRONT BRAKE<br />

Ø 260 mm disc brake with hydraulic control (ALP 4.0)<br />

Ø 310 mm disc brake with hydraulic control (MOTARD<br />

4.0)<br />

REAR BRAKE (ALP 4.0 - MOTARD 4.0)<br />

Ø 220 mm disc brake with hydraulic control<br />

RECOMMENDED LUBRICANTS AND FLUIDS<br />

To maximize the vehicle’s performance and ensure many<br />

years of trouble-free operation, we recommend using the<br />

following products:<br />

PRODUCT TYPE SPECIFICATIONS<br />

ENGINE OIL IP extra raid 4 SAE 15W/50<br />

alternative<br />

TAMOIL sint future moto<br />

competition<br />

BRAKE FLUID<br />

TAMOIL brake fluid DOT4<br />

FORK OIL<br />

LIQUI MOLY RACING<br />

(570 cc RH and LH) SUSPENSION OIL SAE 7,5<br />

GREASE FOR LINKAGE IP AUTOGREASE MP<br />

TAMOIL TAMLITH GREASE 2<br />

Pag. 5

SCHEDULED MAINTENANCE<br />

Scheduled maintenance operations are designed to prolong the life of your vehicle and maintain its performance, safety<br />

and value <strong>un</strong>altered over time.<br />

SCHEDULED MAINTENANCE 350 cc<br />

Interval Km 1000 4000 8000<br />

Item months 15 30 45<br />

Exhaust pipe bolts - T T<br />

Air filter - P P<br />

Valves I I I<br />

Chain tension I I I<br />

Spark plug - I S<br />

Idle speed I I I<br />

Throttle cable play I I I<br />

Clutch I I I<br />

Engine oil S S S<br />

Engine oil filter S - S<br />

Drive chain I I I<br />

clean and lubricate every 1,000 km<br />

Brakes I I I<br />

Brake lines - I I<br />

replace every 4 years<br />

Brake fluid - I I<br />

replace every 2 years<br />

Tyres - I I<br />

Steering I - I<br />

Fork - I I<br />

Rear suspension - I I<br />

Frame nuts / bolts (boards) oil tubes T T T<br />

Motor oil net filter P - P<br />

I = Check and if necessary adjust, clean, lubricate or replace.<br />

P = Clean<br />

S = Replace/renew<br />

T = Tighten<br />

NOTE: For any service requirements, please contact Betamotor’s Authorized Service Network.<br />

Pag. 6

BODYWORK<br />

To facilitate checks and operations in certain areas of the vehicle,<br />

it is essential to remove the bodywork sections as described<br />

below.<br />

Removing the saddle<br />

• Unloosen the clamping screw A and then remove the saddle<br />

by pushing it towards the rear of the vehicle so as to disengage<br />

it from the hook on the fuel tank.<br />

A<br />

Disassembling rear handles<br />

• Unscrew the two clamping screws B then remove the other<br />

clamping screw E, positioned <strong>un</strong>der the rear mudguard and<br />

thus remove the handles C.<br />

B<br />

B<br />

D<br />

C<br />

Disassembling rear tail<br />

• Remove the clamping screw F and remove the tail D.<br />

F<br />

E<br />

Disassembling front sides<br />

• Unscrew the four clamping screws G (two on each side) and<br />

remove the two screws H.<br />

• Remove the front sides, being careful to remove the left side<br />

first and then the right side.<br />

H<br />

G<br />

Pag. 7

Disassembling rear sides<br />

• Unscrew the clamping screws N, after having removed the<br />

rear handles and thus slide the sides out.<br />

N<br />

Removing the fuel tank<br />

• Remove screw I fixing the fuel tank to the frame, detach the<br />

fuel cock line and then remove the tank by pulling it towards<br />

the rear of the vehicle.<br />

I<br />

Note:<br />

The tank can be completely removed along with the front sides,<br />

removing though, the two lower screws G.<br />

Disassembling front optic support group<br />

• Detach all the electrical connections and <strong>un</strong>screw the three<br />

fixing screws L, one of which located <strong>un</strong>der the headlight.<br />

L<br />

M<br />

Removing the headlight<br />

• Remove the optic group N by <strong>un</strong>screwing the right and left<br />

screw M.<br />

N<br />

Removal of the fender and plate holder<br />

• Loosen the three screws P that secure the fender and plate<br />

holder to the <strong>un</strong>der-carriage located below.<br />

• Disconnect the electric wires of the back lights and remove<br />

the plate holder.<br />

P<br />

Pag. 8

Removing the stand<br />

• Remove the stand switch by <strong>un</strong>screwing the only fixing screw<br />

C.<br />

• Carefully remove the return stand spring D and the stand<br />

itself.<br />

• The vehicle is equipped with retrieval switch on the stand, so<br />

it will thus be necessary to secure the switch's electrical connections.<br />

C<br />

D<br />

Removing the passenger's footr<strong>est</strong>s<br />

• Loosen the two screws E shown in the figure and remove the<br />

passenger's footr<strong>est</strong> complete with the frame fixing support.<br />

E<br />

Pag. 9

REMOVING AIR FILTER<br />

Follow these steps to gain access to the air filter.<br />

A<br />

• Slightly raise the carter tank A as in figure.<br />

• Remove plastic cover E and <strong>un</strong>screwing the three fixing<br />

screws B.<br />

• Remove filter C after loosening the filter retaining cover fixing<br />

screw D.<br />

• Wash it with soap and water.<br />

• Dry the filter.<br />

• Wet the filter with filter oil and then remove the excess oil to<br />

prevent it from dripping.<br />

• If necessary clean the inside of the filter box.<br />

• Refit the filter paying special attention to the seal of the rubber<br />

gasket, previously greased so as to close better F.<br />

B<br />

NOTE:<br />

If the filter is very dirty, first wash it with petrol and then with water<br />

and soap.<br />

If the filter is damaged, replace it immediately.<br />

E<br />

WARNING: After each operation check that no object is left in<br />

the filter box.<br />

Clean the filter every time the vehicle is used over rough gro<strong>un</strong>d.<br />

D<br />

F<br />

C<br />

Pag. 10

REPLACING THE HEADLIGHT BULB<br />

• Remove the headlight rim after <strong>un</strong>screwing the three fixing<br />

screws.<br />

• Remove the three reflector fixing screws A and pull out the reflector.<br />

• Detach the bulb connector.<br />

• Rotate the bulb holder anticlockwise and extract the burnt-out<br />

bulb.<br />

• Fit a new bulb taking care not to touch the bulb to avoid impairing<br />

its f<strong>un</strong>ction. Rotate the bulb holder clockwise to the<br />

stop.<br />

• Refit the connector, the reflector, and the headlight rim by following<br />

the reverse procedure to the removal.<br />

A<br />

REPLACING THE REAR LIGHT BULB<br />

• Remove the lens after <strong>un</strong>screwing the two fixing screws B.<br />

• Replace the defective bulb.<br />

The bulbs have bayonet bases. To remove them, press them<br />

lightly, rotate them 30° anticlockwise and then extract them.<br />

B<br />

REPLACING THE TURN INDICATOR BULBS<br />

• Loosen screw A and remove the lens.<br />

• Replace the defective bulb.<br />

The bulbs have bayonet bases. To remove them, press them<br />

lightly, rotate them 30° anticlockwise and the extract them.<br />

A<br />

REPLACING THE INSTRUMENT PANEL BULBS<br />

• After having removed the small front dome, remove the bulbs<br />

from the dashboard, which have been installed by pressure<br />

with a rubber top. Just pull the bulbs downwards by the rubber<br />

bases (not the wires) and then extract the bulbs from their<br />

seats.<br />

Pag. 11

DISASSEMBLING THE FORK<br />

Disassemble the fork as shown in the figure:<br />

1 Handlebar<br />

2 Head tube nut<br />

3 Fork head<br />

4 Clevis<br />

5 Mechanical cartridge<br />

6 Dust ring<br />

7 Seal ring<br />

8 LH leg<br />

9 Spring<br />

10 LH/RH tube assembly<br />

11 RH leg<br />

12 Plug with ring<br />

13 Bearing<br />

14 Lower bearing guard<br />

15 Upper bearing guard<br />

16 Fork<br />

17 Cross w/ fork head tube<br />

16<br />

17<br />

15<br />

14<br />

12<br />

13<br />

5<br />

3<br />

4<br />

2<br />

1<br />

11<br />

10<br />

9<br />

8<br />

6<br />

7<br />

8<br />

8<br />

5<br />

Pag. 12

FORK OIL<br />

Right / left-hand rod<br />

Follow these steps to renew the oil:<br />

C<br />

1)Remove the handle-bar by <strong>un</strong>screwing the four C clamping<br />

screws of the two D stand screws.<br />

D<br />

2)Unloosen the stem clamping screws B and C.<br />

3)Remove the lower plug (hexagonal screws in the fork sheath)<br />

and upper plug A.<br />

4)Let all the oil drain from the rod.<br />

5)Retighten the inferior cap of the fork sheath.<br />

A<br />

B<br />

C<br />

6)Pour in fresh oil of the type shown in the table on page 5.<br />

7)Fit and tighten upper plug A.<br />

8)Tighten in sequence, first the B screw, then the C screw and<br />

aging the B screw.<br />

A<br />

B<br />

C<br />

Pag. 13

BRAKING SYSTEM<br />

FRONT BRAKE<br />

Check<br />

To check the wear of the front brake, visually inspect the brake<br />

pad ends by locking at the brake caliper from the front. The<br />

brake linings should be at least 2 mm thick.<br />

If the linings are thinner, replace the pads immediately.<br />

NOTE: Carry out the control procedure respecting time intervals<br />

and mileage indicated on the chart on page 6.<br />

REAR BRAKE<br />

Check<br />

To check the wear of the rear brake, visually inspect the brake<br />

pad ends by locking at the brake caliper from above. The brake<br />

linings should be at least 2 mm thick.<br />

If the linings are thinner, replace the pads immediately.<br />

NOTE: Carry out the control procedure respecting time intervals<br />

and mileage indicated on the chart on page 6.<br />

Pag. 14

REPLACING THE FRONT BRAKE PADS<br />

ALP 4.0 FRONT BRAKE<br />

A<br />

Follow these steps to replace the pads:<br />

• Loosen the two screws A and remove the brake caliper.<br />

• Loosen the two screws B.<br />

• Extract the brake pads.<br />

• To refit the parts, follow the reverse procedure, using blockage-threads<br />

on the screws A.<br />

To avoid braking problems, take special care in ensuring that the<br />

screws are refitted properly.<br />

B<br />

Whenever the brake disc is removed, apply blockage-threads to<br />

the screws when refitting.<br />

MOTARD 4.0 FRONT BRAKE<br />

Follow these steps to replace the pads:<br />

• Disassemble the pincers from the special support C by <strong>un</strong>screwing<br />

the two screws A.<br />

• Loosen the two screws B.<br />

• Extract the brake pads.<br />

• To refit the parts, follow the reverse procedure, using blockage-threads<br />

on the screws A.<br />

To avoid braking problems, take special care in ensuring that the<br />

screws are refitted properly.<br />

Whenever the brake disc is removed, apply blockage-threads to<br />

the screws when refitting.<br />

A<br />

C<br />

B<br />

BRAKE PUMPS OIL - BLEEDING THE BRAKES<br />

Front brake<br />

Check that oil is present by locking through oil level sight A.<br />

The minimum oil level should never be lower than the mark on<br />

sight A. To r<strong>est</strong>ore the oil level, loosen the two screws B, lift cover<br />

C and pour in fresh oil.<br />

Keep the motor in a stable vertical position, possibly blocking<br />

the handle-bar, so as to avoid the brake oil from spilling out.<br />

C<br />

B<br />

A<br />

Rear brake<br />

Check that oil is present by looking through reservoir D. The oil<br />

level must never be below the minimum level line in relief on<br />

container D.<br />

For r<strong>est</strong>oring the oil level proceed as follows:<br />

E<br />

• Using an appropriate wrench, <strong>un</strong>screw the oil container clamping<br />

screw.<br />

• Slide the container out of its lot.<br />

• Carefully keep the brake oil container in a vertical position and<br />

open the cap E.<br />

• Wrap it with absorbing paper as in the figure.<br />

• Proceed with topping-up<br />

D<br />

Pag. 15

WARNING:<br />

The brake liquid is highly corrosive, so be very careful not to let<br />

it drip onto the varnished parts of the vehicle.<br />

WARNING:<br />

A spongy feel of the brake lever may be due to an air bubble in<br />

the braking system, in such case it is necessary to purge the<br />

brakes (page 16/17) or revert to an authorized mechanic as<br />

soon as possible.<br />

NOTE:<br />

For information on oil renewals, please refer to the chart on page<br />

6. Use the recommended lubricants indicate at page 5.<br />

Bleeding the front brake<br />

Follow these steps to bleed the front brake circuit:<br />

A<br />

• Remove rubber cap A from valve B.<br />

• Remove the oil reservoir cap.<br />

• Insert one end of a small tube into valve B and place the other<br />

end in a container.<br />

B<br />

• Unscrew valve B (while pulling the brake lever) and then<br />

pump by repeatedly actuating the brake lever <strong>un</strong>til oil starts<br />

flowing out continuously with no air bubbles. During this operation,<br />

it is important that the lever should not be released<br />

completely and that the brake pump reservoir should be continuously<br />

refilled to make up for the oil that is flowing out.<br />

• N.B. – Do not pump oil <strong>un</strong>less the tap is closed; keep the<br />

lever down and open the vent (with the lever down); then,<br />

shut the vent and let go of the lever.<br />

• Tighten the valve and extract the tube.<br />

• Replace the cap.<br />

Bleeding the rear brake<br />

Follow these steps to bleed the rear brake circuit:<br />

• First remove the protection mask C indicated in the figure.<br />

• Remove rubber cap D.<br />

• Remove the oil reservoir cap.<br />

• Insert one end of a small tube into valve E and place the other<br />

end in a container.<br />

C<br />

Pag. 16

• Unscrew valve E (while pulling the brake lever) and then<br />

pump by repeatedly actuating the brake lever <strong>un</strong>til oil starts<br />

flowing out with no air bubbles. During this operation, please<br />

do not let lever be completely released and the brake pump<br />

reservoir should be continuously refilled to make up for the oil<br />

that is flowing out.<br />

D<br />

• N.B. – Do not pump oil <strong>un</strong>less the tap is closed; keep the<br />

lever down and open the vent (with the lever down); then,<br />

shut the vent and let go of the lever.<br />

• Tighten the valve and extract the tube.<br />

• Replace the cap.<br />

E<br />

• Replace the protection mask C.<br />

Pag. 17

ADJUSTING<br />

ADJUSTING THE BRAKES<br />

A<br />

Front brake<br />

The front brake is a hydraulically operated disc brake, and therefore<br />

requires no adjustment.<br />

B<br />

Rear brake<br />

The rear brake is a hydraulically operated disc brake. The brake<br />

pedal can be adjusted for height by means of adjusters A and B.<br />

The brake lever play should never be less than 5 mm.<br />

ADJUSTING THE CLUTCH<br />

The only operation that may be required is the adjustment of the<br />

position of clutch lever C.<br />

The adjustment is obtained by means of adjuster D.<br />

After adjusting the lever with the adjusting screw, be sure to tighten<br />

stop E so as to lock the screw in the desired position.<br />

Note:<br />

The play of the clutch should range from 1 to 2 mm.<br />

D<br />

E<br />

C<br />

CHECKING AND ADJUSTING THE STEERING PLAY<br />

Periodically check the play of the steering head tube by moving<br />

the forks backwards and forwards as shown in the figure. If any<br />

play is felt, carry out the adjustment by following these steps:<br />

• Unscrew the four screws C.<br />

• Pull out handlebar D, paying special attention to clevises E.<br />

• Loosen nut F.<br />

• Reduce the play by turning ring G.<br />

C<br />

To refit the parts, follow the reverse procedure.<br />

Note:<br />

Proper adjustment must leave no play and cause no stiffness,<br />

and allow the steering to rotate smoothly. Check the fitting direction<br />

of the clevises as it can alter the geometry of the handlebar.<br />

D<br />

E<br />

G<br />

F<br />

E<br />

Pag. 18

TENSIONING THE CHAIN<br />

To ensure the drive chain a longer life, it is advisable to periodically<br />

check its tension. Always maintain the chain clean and lubricated.<br />

If the chain play exceeds 20 mm, tension the chain by<br />

following these steps:<br />

A<br />

• Loosen the nuts on both arms of the rear fork.<br />

• Turn nut B <strong>un</strong>til the desired chain tension is obtained.<br />

B<br />

• Perform the same operation on nut B on the other side of the<br />

swing arm <strong>un</strong>til the wheel is perfectly aligned.<br />

• Clamp the co<strong>un</strong>ter-nut A on both arms of the rear fork.<br />

20 mm<br />

ADJUSTING THE HEADLIGHT<br />

• The headlight beam is adjusted manually after loosening the<br />

screws on either side of the headlight with an Allen key.<br />

• Periodically check the direction of the beam. The beam can<br />

only be adjusted vertically.<br />

• Place the vehicle on level gro<strong>un</strong>d (but not on the stand) 10<br />

metres from a vertical wall.<br />

h<br />

9/10h<br />

• Measure the height of the headlight centre above the gro<strong>un</strong>d<br />

and then draw a cross on the wall at 9/10 of the height of the<br />

headlight centre.<br />

10 m<br />

• Turn on the low beam, get on the motorbike and check that<br />

the headlight beam on the wall is slightly lower than the cross<br />

drawn previously.<br />

Pag. 19

Alp 4.0 - Motard 4.0<br />

<strong>WORKSHOP</strong> <strong>MANUAL</strong><br />

- ENGINE SECTION

TOOLING . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 24<br />

ENGINE - SPECIFICATIONS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 25<br />

MOTOR OIL AND FILTER OIL . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 25<br />

Procedure for oil level check . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 25<br />

Oil level check . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 26<br />

Substituting oil . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 26<br />

Substituting oil filter . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 27<br />

Emptying oil from the tank . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 27<br />

SPARK PLUG . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 29<br />

Carbon formation . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 29<br />

Spark gap . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 29<br />

Condition of electrodes . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 29<br />

CARBURETTOR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 30<br />

CHECKING COMPRESSION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 30<br />

Measuring compression . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 30<br />

CHECKING THE OIL PRESSURE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 31<br />

Oil pressure specification . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 31<br />

Low oil pressure . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 31<br />

High oil pressure . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 31<br />

Measuring the oil pressure . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 31<br />

ENGINE TIGHTENING TORQUES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 32<br />

VALVES CLEARANCE ADJUSTMENT . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 32<br />

CHECKING AND MAINTAINING ENGINE COMPONENTS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 33<br />

MAINTAINING THE CYLINDER HEAD COVER . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 33<br />

CYLINDER HEAD COVER DISTORTION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 33<br />

CAMSHAFT . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 34<br />

ROCKER ARM PIN OUTSIDE DIAMETER . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 34<br />

ROCKER ARM INSIDE DIAMETER . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 34<br />

REFITTING THE ROCKER ARMS AND THE ROCKER ARM PINS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 34<br />

MAINTAINING THE CYLINDER HEAD . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 35<br />

CYLINDER HEAD DISTORTION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 35<br />

VALVE SEALING SURFACE WEAR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 35<br />

VALVE STEM RUN OUT . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 35<br />

VALVE HEAD RADIAL RUNOUT . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 36<br />

VALVE STEM DEFLECTION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 36<br />

VALVE STEM WEAR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 36<br />

MAINTAINING THE VALVE GUIDES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 36<br />

VALVE SEAT WIDTH . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 38<br />

REFACING THE VALVE SEAT . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 38<br />

CONDITION OF THE VALVE STEM END . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 40<br />

VALVE SPRING . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 40<br />

REFITTING THE VALVES AND THE VALVE SPRINGS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 40<br />

CAMSHAFT WEAR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 41<br />

CAMSHAFT JOURNAL WEAR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 41<br />

CAMSHAFT RUNOUT . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 42<br />

CYLINDER DISTORTION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 42<br />

CYLINDER BORE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 42<br />

PISTON DIAMETER . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 43<br />

CYLINDER-PISTON CLEARANCE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 43<br />

PISTON RING-PISTON GROOVE CLEARANCE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 43<br />

PISTON RING END GAP . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 43<br />

OVERSIZE PISTON RINGS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 44<br />

PISTON PIN AND PISTON PIN BORE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 44<br />

CONNECTING ROD SMALL END INSIDE DIAMETER . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 45<br />

CONNECTING ROD DEFLECTION AND CONNECTING ROD BIG END SIDE PLAY . . . . . . . . . . . . . . . . . .pag. 45<br />

CRANKSHAFT RUNOUT . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 45<br />

CLUTCH DRIVING PLATES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 46<br />

CLUTCH DRIVEN PLATES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 46<br />

CLUTCH SPRING FREE LENGTH . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 46<br />

STARTER COUPLING AND STARTER DRIVEN GEAR BEARING . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 47<br />

Starter coupling . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 47<br />

Pag. 22

Starter driven gear bearing . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 47<br />

Removal . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 47<br />

Refitting . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 47<br />

TRANSMISSION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 48<br />

Disassembly . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 48<br />

DRIVING SHAFT AND COUNTERSHAFT . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 49<br />

Refitting . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 49<br />

FORK-GROOVE CLEARANCE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 49<br />

CRANKCASE BEARINGS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 50<br />

REASSEMBLING THE ENGINE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 50<br />

CRANKCASE BEARINGS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 50<br />

OIL SEALS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 51<br />

CRANKSHAFT . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 51<br />

TRANSMISSION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 51<br />

CRANKCASE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 52<br />

CAM CHAIN AND PRIMARY DRIVE GEAR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 53<br />

CAM DRIVEN GEAR AND GEARSHIFT SHAFT . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 53<br />

OIL PUMP . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 53<br />

CLUTCH THROW-OUT CAMSHAFT . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 54<br />

CLUTCH . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 54<br />

OIL FILTER . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 54<br />

TIMING CHAIN, STARTER GEARS AND GENERATOR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 54<br />

OIL RING . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 55<br />

TOP RING AND 2ND RING . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 55<br />

PISTON . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 56<br />

CYLINDER . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 56<br />

CYLINDER HEAD . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 56<br />

CAMSHAFT . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 57<br />

CYLINDER HEAD COVER . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 58<br />

CHAIN TIGHTENER REGULATOR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 58<br />

VALVES INSPECTION COVER . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 59<br />

OIL PIPE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 59<br />

MAGNETO COVER . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 60<br />

CARBURETTOR . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 62<br />

SPECIFICATIONS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 63<br />

CHECKING THE CARBURETTOR JETS . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 64<br />

CHECKING THE NEEDLE VALVE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 64<br />

ADJUSTING THE FLOAT LEVEL . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 64<br />

REASSEMBLY AND REINSTALLATION . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 64<br />

VALVE + GUIDE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 65<br />

CAMSHAFT + CYLINDER HEAD . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 65<br />

CYLINDER + PISTON + PISTON RING . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 66<br />

CYLINDER + PISTON + PISTON RING . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 66<br />

CONNECTING ROD + CRANKSHAFT . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 66<br />

OIL PUMP . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 67<br />

CLUTCH . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 67<br />

TRANSMISSION + DRIVE CHAIN . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 67<br />

E2 TYPE APPROVAL . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 68<br />

AIS VALVE . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 68<br />

Removal of the AIS valve . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 68<br />

ELECTRICAL DEVICES . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .pag. 69<br />

Pag. 23

TOOLING<br />

01.00030.000<br />

Driving shaft assembly<br />

01.00031.000<br />

Tool for pressing valve springs (disassembly)<br />

01.00033.000<br />

Flywheel extractor<br />

01.00034.000<br />

Tool for central crankcases parting<br />

01.00035.000<br />

Adjustable wrench for drum stop<br />

01.00036.000<br />

Tool for valves adjustment<br />

01.00038.000<br />

Adapter for compressing valve<br />

springs<br />

Pag. 24

ENGINE - SPECIFICATIONS<br />

type . . . . . . . . . . . . . . . . . . . . . . . . . . . .SUZUKI 350 cc<br />

single-cylinder, four-stroke<br />

bore x stroke . . . . . . . . . . . . . . . . . . . . .79,0 x 71,2 mm<br />

displacement . . . . . . . . . . . . . . . . . . . . .349 cm 3 350 cc<br />

compression ratio . . . . . . . . . . . . . . . . . . . .9,5:1 350 cc<br />

carburettor . . . . . . . . . . . . .MIKUNI BST33 14D9 350 cc<br />

lubrication . . . . . . . . . . . . . . . . . . . .pressure with pump<br />

fuel system . . . . . . . . .petrol (<strong>un</strong>leaded, with a minimum<br />

octane number of 95),<br />

by carburettor<br />

cooling system . . . . . . . . . . . . . . . . . . .by air circulation<br />

clutch . . . . . . . . . . . . . . . . . . . . .multiple-disc in oil bath<br />

transmission . . . . . . . .6-speed, with constant-mesh gears<br />

Starting . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .electric<br />

Engine oil . . . . . . . . . . . . . .IP extra raid 4 SAE 15W/50<br />

. . . . . . . . . . . . . .TAMOIL sint future moto competition<br />

Engine oil capacity . . . . . . . . . . . . . . . . .oil change 1,9 lt<br />

with filter replacement 2,1 lt<br />

overhaul 2,3 lt<br />

MOTOR OIL AND FILTER OIL<br />

Motor oil level<br />

On this vehicle oil check must be carried out while the motor is<br />

hot, since the oil tank is positioned higher than the motor (see<br />

scheme).<br />

Procedure for oil level check<br />

• Verify the presence of oil inside the motor block. In order to do<br />

this, loosen the oil level inspection screw A on the motor block<br />

and verify oil draw. This way, we can be assured that there is<br />

a certain quantity of motor oil inside the motor block.<br />

A<br />

• In case there is a lack of oil drawn, proceed by topping-up the<br />

oil (1.9 lt) through the L oil filling cap (see figure).<br />

L<br />

Pag. 25

Oil level check<br />

• Start the motor r<strong>un</strong>ning and let it r<strong>un</strong> on minimum for 3 minutes.<br />

• Turn the motor off and wait one minute.<br />

• Remove the cap from the oil filling opening.<br />

• Using a clean rag, remove traces of oil from the level rod.<br />

• Holding the motor-bike in a vertical position, reinsert the level<br />

rod <strong>un</strong>til it touches the border of the oil filling opening, without,<br />

though, screwing top on.<br />

• Retrieve the oil level rod and check the oil level. The oil level<br />

indicated on the rod should be between M (MAX) and N (MIN).<br />

If the oil level should be below the N line, add new oil into the<br />

oil filling opening <strong>un</strong>til the oil level is parallel to M (MAX).<br />

WARNING:<br />

Never drive the motor-bike if the oil level of the motor is below<br />

the N line (MIN) on the level rod.<br />

Never fill up the motor with oil above the M level line (MAX).<br />

M<br />

N<br />

Substituting oil<br />

Always renew the oil when the engine is hot. To avoid burns,<br />

take care not to touch the engine and the oil.<br />

• The oil filter should be renewed at the same time as the oil.<br />

L<br />

• Put the vehicle on its stand.<br />

• Place a container <strong>un</strong>der the engine.<br />

• Unscrew filler plug L and drain plug F.<br />

• Drain all the oil from the crankcase.<br />

F<br />

Pag. 26

Substituting oil filter<br />

• Remove the oil filter cover after <strong>un</strong>screwing the three nuts G.<br />

• Remove the oil filter.<br />

G<br />

Emptying oil from the tank<br />

• Remove the four carter clamping screws at the back of the<br />

motor.<br />

• Unloosen the Q screw and let all of the oil flow out of the tank.<br />

• The first time you change the oil (see page 26), we sugg<strong>est</strong><br />

that you also clean the metal filter which is positioned on the<br />

final end of the oil tank.<br />

Q<br />

The disassembling procedure is the following:<br />

• Unloosen the tank connecting carter motor tube.<br />

• Using a monkey wrench, <strong>un</strong>screw the joint having a metal net<br />

in clockwise direction.<br />

• Clean it with a jet of air<br />

ATTENTION:<br />

Always use eye protection during this procedure.<br />

Pag. 27

• For completely emptying the oil even from the tank, remove<br />

the saddle, the front sides and the tank.<br />

• Tilt the motor-bike to the left and <strong>un</strong>screw the H screw positioned<br />

on the frame.<br />

H<br />

• Apply a rubber tube I.<br />

• Position a container at the end of the tube.<br />

I<br />

• Tilt the vehicle to the side where draining is being carried out.<br />

Assembly<br />

• Proceed by carrying out the inverse procedure to that of disassembling<br />

the metal filter and net of the oil tank.<br />

• Insert a new oil filter.<br />

• Apply a thin film of engine oil to the filter cover O-ring before<br />

insertion.<br />

• Fit the oil filter cover after fitting the spring and the O-ring, and<br />

then tighten the three fastening screws.<br />

• Reassemble the oil drainage cap, positioned on the motor carter,<br />

with the two oil drainage screws of the tank (if necessary,<br />

use new gaskets).<br />

• Pour in the necessary quantity of oil.<br />

Engine oil capacity:<br />

oil change .............................. 1.9 lt<br />

with filter replacement ............ 2.1 lt<br />

overhaul ................................. 2.3 lt<br />

• Retighten the loading cap.<br />

• Start the engine and allow it to idle for a few minutes.<br />

• Switch off the engine, wait for about a minute, and then check<br />

the level. If necessary top up without exceeding the max level.<br />

Note:<br />

Renew the oil after the first 1,000 km. Subsequent renewals<br />

should be every 4,000 km (15 months). Always use the lubricants<br />

shown on page 5. The oil filter should be replaced for the<br />

first time when the oil is first renewed, and subsequently every<br />

8,000 km (45 months).<br />

IMPORTANT:<br />

Dispose of used oil in compliance with the regulations in force.<br />

Pag. 28

SPARK PLUG<br />

• Remove the spark plug.<br />

Spark plug type: NGK CR 9EK-DENSO U27 ETR<br />

Carbon formation<br />

Check the spark plug for the presence of carbon formation. Decoke<br />

the spark plug with a spark plug cleaner or using a pointed<br />

tool with great care.<br />

Spark gap<br />

Measure the spark gap with a thickness gauge, and if necessary<br />

adjust it as described below.<br />

Spark gap<br />

Standard<br />

0,6-0,7 mm<br />

Condition of electrodes<br />

Check if the electrodes are worn or burnt. If an electrode is worn<br />

or burnt out, replace the spark plug. Also replace the spark plug<br />

if the insulator is cracked, the thread is damaged, etc.<br />

WARNING: When replacing the spark plug, carefully check the<br />

size and length of the threaded portion. Installing a spark plug<br />

with a shorter thread than required will result in carbon formation<br />

on the plug hole thread and possible damage to the engine<br />

Pag. 29

CARBURETTOR<br />

IDLE SPEED (slow r<strong>un</strong>ning adjustment)<br />

NOTE: Adjust the idle speed when the engine is hot.<br />

• Connect a revolution co<strong>un</strong>ter.<br />

• Start the engine.<br />

• Adjust the engine idle speed by means of the adjusting screw<br />

A.<br />

A<br />

Engine idle speed:<br />

1400 ± 100 rpm<br />

CHECKING COMPRESSION<br />

The compression of a cylinder is a good indicator of the condition<br />

of its interior.<br />

The decision to overhaul a cylinder often depends on the outcome<br />

of a compression t<strong>est</strong>. One of the periodic operations that<br />

every dealer should record is precisely the cylinder compression<br />

check, which should be performed each time a vehicle is serviced.<br />

The right compression is 9.5.<br />

Low compression can be due to any of the following conditions:<br />

• Cylinder wall is worn out.<br />

• Piston or piston rings are worn out.<br />

• Piston rings have stuck in grooves.<br />

• Valves are improperly fitted.<br />

• Cylinder head gasket is broken or defective.<br />

Measuring compression<br />

NOTES:<br />

• Before measuring engine compression, ensure that the cylinder<br />

head locknuts are tightened with the prescribed torque<br />

and that the valves are properly adjusted.<br />

• Warm up the engine by allowing it to idle before conducting<br />

the t<strong>est</strong>.<br />

• Ensure that the battery is fully charged.<br />

Remove the necessary parts and measure the compression by<br />

following these steps:<br />

• Remove the spark plug.<br />

• Fit the compression gauge in the plug hole taking care to ensure<br />

proper seal.<br />

• Hold the throttle twist grip in full-throttle position.<br />

• Using the starter motor, make the engine turn for a few seconds<br />

and record the maximum gauge reading as the compression<br />

of the cylinder.<br />

Pag. 30

CHECKING THE OIL PRESSURE<br />

Periodically check the oil pressure to roughly judge the condition<br />

of the moving parts<br />

Oil pressure specification<br />

More than 40 kPa (0,40 kg/cm 2 )<br />

a 3000 rpm, oil temperature 60°C<br />

Less than 140 kPa (1,40 kg/cm 2 )<br />

A higher or lower pressure than specified may be due to the following<br />

causes:<br />

Low oil pressure<br />

• Oil filter is clogged.<br />

• Oil is leaking from oil gallery.<br />

• O-ring is damaged.<br />

• Oil pump is faulty.<br />

• Combination of the above causes.<br />

1<br />

High oil pressure<br />

• Oil viscosity is excessive.<br />

• Oil gallery is clogged.<br />

• Combination of the above causes.<br />

Measuring the oil pressure<br />

Follow these steps:<br />

• Remove the plug from the main oil duct 1.<br />

• Connect a revolution co<strong>un</strong>ter 2.<br />

• Fit the oil pressure gauge in the position shown in the figure.<br />

• Warm up the engine as follows:<br />

summer, 10 minutes at 2,000 rpm<br />

winter, 20 minutes at 2,000 rpm<br />

• Rev up to 3,000 rpm (measured with the revolution co<strong>un</strong>ter),<br />

and check the reading of the oil pressure gauge.<br />

2<br />

Pag. 31

ENGINE TIGHTENING TORQUES<br />

DESCRIPTION N·m Kg-m<br />

Cylinder head cover bolt 8-12 0,8-1,2<br />

Camshaft gear bolt 14-16 1,4-1,6<br />

Cylinder head nut 35-40 3,5-4,0<br />

Cylinder base nut 23-27 2,3-2,7<br />

Clutch drum nut 50 5,0<br />

Automatic chain tightener nut 7-9 0,7-0,9<br />

Flywheel nut 120-140 12,0-14,0<br />

Central crankcase bolts 9-13 0,9-1,3<br />

Engine pinion nut 60-80 6,0-8,0<br />

Flywheel and clutch cover bolts 9-13 0,9-1,3<br />

Cable wire on starter motor 9-13 0,9-1,3<br />

Starter motor bolt 9-13 0,9-1,3<br />

Oil drain plug 15 1,5<br />

Oil filter cover screws 9-13 0,9-1,3<br />

Gear lever 9-13 0,9-1,3<br />

Primary nut 40-60 4,0-6,0<br />

VALVES CLEARANCE ADJUSTMENT<br />

An excessive clearance of the intake and exhaust valves may<br />

result in the engine poor performance.<br />

Follow the steps below to adjust the valves clearance:<br />

NOTE: Adjust the valves clearance with the engine cold and<br />

with the piston at the top dead center (TDC).<br />

• Remove the frame covers, seat, fuel tank and ignition coil.<br />

• Remove the spark plug and valve inspection caps, intake and<br />

exhaust.<br />

NOTE: Before adjusting the valve clearance, check or adjust the<br />

de-compression lever clearance.<br />

Valve clearance specifications<br />

IN.: 0.05 - 0.10 mm (0.002 - 0.004 in)<br />

EX.: 0.08 - 0.13 mm (0.003 - 0.005 in)<br />

Pag. 32

• Remove the T.D.C. inspection plug (1) and magneto cover'<br />

cap (2) on the magneto cover.<br />

• Turn the crankshaft co<strong>un</strong>terclockwise with the box wrench to<br />

set the piston at T.D.C. on the compression stroke. (Turn the<br />

crankshaft <strong>un</strong>til the engraved line (3) on the magneto rotor is<br />

aligned with the center of hole on the magneto cover.)<br />

• lnsert the thickness gauge into the clearance between the<br />

valve stem end and the adjusting screw on the rocker arm.<br />

• If clearance is off the specificailon, bring it into the specified<br />

range with the special tool.<br />

01.00036.000: Valve adjust driver<br />

• Securely tighten the lock nut after adjustment is completed.<br />

WARNING: Both right and left valve clearances, should be as<br />

closely set as possible.<br />

NOTE: Make sure to re-check the de-compression lever play, after<br />

valve clearance adjustment is made.<br />

• Reinstall the removed parts and add engine oil.<br />

CHECKING AND MAINTAINING ENGINE COMPONENTS<br />

WARNING: To ensure proper refitting, clearly identify the positions<br />

of the engine components, and separate them into two<br />

groups “Intake” and “Exhaust”.<br />

MAINTAINING THE CYLINDER HEAD COVER<br />

• Unscrew the rocker arm pin fastening bolts.<br />

• Pull out the intake and exhaust rocker arm pins.<br />

CYLINDER HEAD COVER DISTORTION<br />

Remove the sealing material from the mating surface of the<br />

cylinder head cover. Place the cover on a surface plate and<br />

check its distortion with a thickness gauge. Take measurements<br />

at the points shown in the figure.<br />

Service limit: 0.05 mm<br />

If the distortion exceeds the limit, replace the cylinder head cover.<br />

Pag. 33

CAMSHAFT<br />

In case of anomalous noises or vibrations caused by the engine<br />

power decrease, check the eccentricity and wear of the<br />

camshafts and of the main journals. Any of these malconditions<br />

could be caused by a worn camshaft.<br />

Intake open (before<br />

the top dead<br />

center)<br />

TDC<br />

Exhaust closed<br />

(after the top dead<br />

center)<br />

Intake closed<br />

(after the bottom<br />

dead center)<br />

BDC<br />

Exhaust open<br />

(before the bottom<br />

dead center)<br />

ROCKER ARM PIN OUTSIDE DIAMETER<br />

Measure the diameter of the rocker arm pin with a micrometer.<br />

Standard diameter: 11.973-11.984 mm<br />

ROCKER ARM INSIDE DIAMETER<br />

Measure the rocker arm inside diameter and check the wear of<br />

the camshaft contact area.<br />

Standard diameter: 12.000-12.018 mm<br />

REFITTING THE ROCKER ARMS AND THE ROCKER<br />

ARM PINS<br />

• Apply engine oil over the rocker arm pins.<br />

• Fit the rocker arms and the pins.<br />

WARNING: To avoid oil leakages, fit a new O-ring on each rocker<br />

arm pin.<br />

• Tighten the rocker arm pin fastening bolts with the prescribed<br />

torque.<br />

Fastening bolt: 25-30 N·m (2.5-3.0 kg·m)<br />

WARNING: To avoid oil leakages, fit a new gasket on each fastening<br />

bolt.<br />

Pag. 34

MAINTAINING THE CYLINDER HEAD<br />

• Remove the timing chain tensioner.<br />

• Compress the valve springs using the specially designed tool.<br />

• Remove the cotter halves from the valve stem.<br />

• Remove the valve spring retainer.<br />

• Remove the valve springs (inner and outer).<br />

• Remove the valve from the opposite side.<br />

• Remove the valve stem gasket using a pair of long-nose pliers.<br />

• Remove the valve spring seat.<br />

CYLINDER HEAD DISTORTION<br />

Decoke the combustion chamber.<br />

Check the gasketed surface of the cylinder head for signs of distortion.<br />

Use a straightedge and a thickness gauge to measure<br />

the clearance at the points shown in the figure. If the maximum<br />

clearance at any position exceeds the specified limit, replace the<br />

cylinder head.<br />

Service limit: 0.05 mm<br />

VALVE SEALING SURFACE WEAR<br />

Measure thickness (T) and, if it has reached the service limit, replace<br />

the valve.<br />

NOTE: Visually check the wear of the sealing surface of each<br />

valve. Replace the valve if it is abnormally worn.<br />

Service limit: 0.5 mm<br />

VALVE STEM RUNOUT<br />

Support the valve with V-blocks as shown in the figure and<br />

check the r<strong>un</strong>out with a dial gauge.<br />

Replace the valve if the r<strong>un</strong>out exceeds the specified limit.<br />

Service limit: 0.05 mm<br />

Pag. 35

VALVE HEAD RADIAL RUNOUT<br />

Place the dial gauge at right angles to the valve head and measure<br />

the radial r<strong>un</strong>out.<br />

If it exceeds the specified limit, replace the valve.<br />

Service limit: 0.03 mm<br />

VALVE STEM DEFLECTION<br />

Lift the valve about 10 mm above the valve seat. Position the dial<br />

gauge as shown in the figure and measure the valve stem deflection<br />

in two directions perpendicular. If the deflection exceeds<br />

the specified limit (see below), it will be necessary to determine<br />

whether the valve or the guide needs to be replaced.<br />

Service limit<br />

Intake and exhaust valves: 0.35 mm<br />

VALVE STEM WEAR<br />

Measure the valve stem with a micrometer. If the valve stem has<br />

reached the wear limit and the clearance is fo<strong>un</strong>d to be in excess<br />

of the specified limit, replace the valve. If, on the other<br />

hand, stem wear is within the limit, replace the guide. Check the<br />

clearance again after replacing the valve or the guide.<br />

Valve stem outside diameter<br />

IN.: 4.975-4.990 mm<br />

EX.: 4.955-4.970 mm<br />

MAINTAINING THE VALVE GUIDES<br />

• Remove the valve guide with the specially designed tool.<br />

Pag. 36

• Grind the valve guide holes in the cylinder head using 10.8<br />

mm reamer (1) fitted with handle (2).<br />

1<br />

2<br />

• Fit a seal ring to each valve. Always discard the removed seal<br />

rings and valve guides and use new rings and guides.<br />

• Oil the valve guides and drive them into their holes using the<br />

specially designed guide fitting tool (3) and the related accessory<br />

(4).<br />

3<br />

4<br />

• After fitting the valve guides, grind the guide holes with 5.0<br />

mm reamer (5) fitted with handle (6). Remember to clean and<br />

oil the guides after the reaming.<br />

6<br />

5<br />

• Fit valve spring seat (7) taking care not to mistake the lower<br />

seat for spring retainer (8).<br />

7 8<br />

Pag. 37

• Oil the valve stem gasket and press it in with the tip of a finger.<br />

WARNING: Never reuse used oil seals.<br />

VALVE SEAT WIDTH<br />

Coat the valve seat evenly with Prussian blue. Fit the valve and<br />

tap the seat with the valve while rotating it to obtain a clear impression<br />

of the seating area. During the operation, hold the<br />

valve head with the valve lapper.<br />

The coloured circular impression left on the valve surface must<br />

be continuous, without any breaks. In addition, the width of the<br />

coloured ring, which visually represents the "width" of the seat,<br />

must be in the range specified below.<br />

Standard valve seat width (W): 0.9-1.1 mm<br />

If either requirement is not met, reface the seat by proceeding<br />

as detailed below.<br />

REFACING THE VALVE SEAT<br />

The seats for the intake and exhaust valves are machined to two<br />

different angles: 15° and 45°.<br />

INTAKE SIDE EXHAUST SIDE<br />

45° N-116 o N-122 N-116 o N-122<br />

15° N-116 o N-121 N-116 o N-121<br />

Valve seat<br />

Pag. 38

NOTE: Check the valve seat sealing surface after each cut.<br />

1. Insert guide solid (1) with a slight rotation. Push the guide solid<br />

all the way in and then fit the 45° cutter with the related attachment<br />

and the T-handle.<br />

2. Using the 45° cutter, decoke and clean up the valve seat with<br />

one or two turns.<br />

3. Measure the seat width according to the previously described<br />

procedure. If the seat is pitted or burnt, give it another pass<br />

with the 45° cutter.<br />

1<br />

WARNING: Avoid cutting the valve seat more than strictly necessary.<br />

Excessive cutting may bring the valve stem too close to<br />

the rocker arm, thereby altering the valve contact angle.<br />

4. After obtaining the desired valve seat position and width, carefully<br />

remove any burrs with the 45° cutter. DO NOT use any<br />

lapping compo<strong>un</strong>ds after the final cut. The valve seat should<br />

have a velvety smooth finish, not a polished and shiny appearance.<br />

This will provide a soft surface for the final seating<br />

of the valve, which will occur during the first few seconds of<br />

engine operation.<br />

5. Clean and fit the cylinder head and valve components. Fill the<br />

intake and exhaust ports with petrol and check that there are<br />

no leaks. If any leakage is fo<strong>un</strong>d, check the valve seat and the<br />

valve seating area for burrs or other factors that may prevent<br />

the valve from sealing properly.<br />

WARNING: Always handle petrol with the utmost care.<br />

Mating surface too narrow and too<br />

low on the valve<br />

If the mating surface is too low or too narrow, use a<br />

45° miller to move it upwards or to enlarge it.<br />

NOTE: After reassembling the engine, be sure to adjust the play<br />

of the valve.<br />

Mating surface too large and too<br />

high on the valve<br />

If the mating surface is too high or too large, use a 15°<br />

miller to move it downwards or to reduce it.<br />

Pag. 39

CONDITION OF THE VALVE STEM END<br />

Check the surface of the valve stem end for signs of pitting or<br />

wear. The valve stem end can be refaced on condition that<br />

length (1) is not less than 1.8 mm, in which case the valve<br />

should be replaced. After installing the refaced valve, check that<br />

surface (2) of the valve stem end projects above cotter halves<br />

(3).<br />

VALVE SPRING<br />

Check the strength of the springs by measuring their free length<br />

and the force required to compress them. If the free length is<br />

less than the limit specified below, or if the force required for<br />

compression is not in the specified range, replace both the inner<br />

and the outer spring.<br />

Valve spring free length<br />

Service limit<br />

INNER: 35.0 mm<br />

OUTER: 37.8 mm<br />

Standard valve spring tension<br />

INNER: 5.3-6.5 kg / 28.0 mm<br />

OUTER: 13.1-15.1 kg / 31.5 mm<br />

5.3-6.5 kg<br />

28.0 mm<br />

REFITTING THE VALVES AND THE VALVE SPRINGS<br />

• Fit the valves after applying engine oil over the whole length<br />

and circumference of their stems, without any breaks.<br />

Oil the lip of the stem oil seal.<br />

Pag. 40

WARNING: While inserting the valve, take care not to damage<br />

the lip of the stem oil seal.<br />

• Fit the valve springs taking care to insert small-pitch end (1)<br />

first, which will r<strong>est</strong> upon the valve head. Both the inner and<br />

the outer spring have a variable pitch decreasing from top to<br />

bottom as shown in the figure.<br />

Towards<br />

cylinder head<br />

• Apply a spring retainer, compress the springs with a valve<br />

spring compressor and then fit the cotter halves on the stem<br />

end.<br />

CAMSHAFT WEAR<br />

Cam wear often results in mistiming of the valve gear and loss<br />

of power.<br />

The cam wear limit is measured with a micrometer and is expressed<br />

by referring to height (H) of the intake and exhaust<br />

cams.<br />

Replace the camshaft if it is worn beyond the acceptable limit.<br />

Cam height (H)<br />

Intake cam:<br />

Service limit<br />

Exhaust cam:<br />

33.13 mm<br />

33.16 mm<br />

CAMSHAFT JOURNAL WEAR<br />

To check the wear of a camshaft journal, measure the oil passage<br />

gap with the camshaft in place. Use plastigauge to verify if<br />

the gap is within the limits specified below.<br />

Camshaft journal oil passage gap<br />

Service limit: 0.150 mm<br />

• Uniformly tighten the cylinder head cover bolts with the prescribed<br />

torque following a crosswise pattern.<br />

Cylinder head cover bolts<br />

Tightening torque: 8-12 N·m (0.8-1.2 kg-m)<br />

Pag. 41

NOTE: To correctly measure the oil passage gap with the plastigauge,<br />

remove all the gaskets from the mating surfaces of the<br />

cylinder head and cylinder head cover.<br />

If the camshaft journal oil passage gap exceeds the prescribed<br />

limit, measure the outside diameter of the camshaft.<br />

Replace the cylinder head or the camshaft if the gap is not as<br />

specified.<br />

Outside diameter of camshaft pin:<br />

- R.H. SIDE: 21.959-21.980 mm<br />

- L.H. SIDE: 17.466-17.484 mm<br />

CAMSHAFT RUNOUT<br />

Measure the r<strong>un</strong>out with a dial gauge and replace the camshaft<br />

if the measurement exceeds the specified limit.<br />

Service limit: 0.10 mm<br />

CYLINDER DISTORTION<br />

Check the gasketed surface of the cylinder for signs of distortion.<br />

Use a straightedge and a thickness gauge to measure the<br />

clearance at the points shown in the figure. If the maximum<br />

clearance measured at any position exceeds the specified limit,<br />

replace the cylinder.<br />

Service limit: 0.05 mm<br />

CYLINDER BORE<br />

Measure the cylinder inside diameter at six points.<br />

If even one measurement exceeds the prescribed limit, overhaul<br />

the cylinder and replace the piston with an oversize. Alternatively,<br />

replace the cylinder.<br />

Service limit:<br />

79.075 mm<br />

Pag. 42

PISTON DIAMETER<br />

Using a micrometer, measure the outside diameter of the piston<br />

15 mm from the base as shown in the figure. If the diameter is<br />

less than the specified limit, replace the piston.<br />

Service limit: 78.880 mm<br />

Piston oversize: 0.5-1.0 mm<br />

CYLINDER-PISTON CLEARANCE<br />

After completing the previously described measurements, if the<br />

cylinder/piston clearance exceeds the specified limit, overhaul<br />

the cylinder and use an oversize piston, or replace the cylinder<br />

and the piston.<br />

Service limit: 0.120 mm<br />

15 mm<br />

PISTON RING-PISTON GROOVE CLEARANCE<br />

Using a thickness gauge, measure the side clearance of the 1st<br />

and 2nd piston rings. If even one of the two clearances exceeds<br />

the specified limit, replace both the piston and the piston rings.<br />

Piston ring/groove clearance<br />

Service limit<br />

1st: 0.18 mm<br />

2nd: 0.15 mm<br />

Standard groove<br />

width<br />

1st and 2nd: 1.01-1.03 mm<br />

Oil:<br />

2.01-2.03 mm<br />

Piston ring standard<br />

thickness<br />