Les pompes à matières épaisses Putzmeister alimentent des fours ...

Les pompes à matières épaisses Putzmeister alimentent des fours ...

Les pompes à matières épaisses Putzmeister alimentent des fours ...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

Rapport de chantier<br />

<strong>Les</strong> <strong>pompes</strong> <strong>à</strong> <strong>matières</strong> <strong>épaisses</strong> <strong>Putzmeister</strong><br />

<strong>alimentent</strong> <strong>des</strong> <strong>fours</strong> rotatifs en déchets industriels<br />

La EKO 14100 de <strong>Putzmeister</strong> pour <strong>des</strong> <strong>matières</strong> contenant un fort pourcentage de corps étrangers<br />

La Societé Trédi exploite en<br />

France 4 installations d’incinération<br />

de déchets industriels d’une<br />

capacité totale de 175.000 t par<br />

an. La plus grande <strong>des</strong> installations,<br />

d’une capacité de 100.000 t,<br />

se trouve <strong>à</strong> Salaise-sur-Sanne <strong>à</strong><br />

50 km au sud de Lyon.<br />

1<br />

En 1985, les deux premiers <strong>fours</strong><br />

rotatifs d’une capacité totale de<br />

50.000 t/an ont été mis en service.<br />

Avec Salaise II (voir Fig. 2), l’installation<br />

fut étendue en 1991 <strong>à</strong> une<br />

capacité totale de 100.000 t/an.<br />

Vue d’ensemble de l’usine de Salaise<br />

Pour Salaise II, on a totalement innové<br />

en ce qui concerne la préparation<br />

<strong>des</strong> déchets – en majeure<br />

partie <strong>des</strong> fûts en acier de 200 l –<br />

et l’alimentation du four rotatif. Des<br />

<strong>pompes</strong> <strong>à</strong> <strong>matières</strong> <strong>épaisses</strong>-<br />

<strong>Putzmeister</strong>, type EKO 14100,<br />

pompent les déchets en continu<br />

24 H/24, <strong>à</strong> travers un système de<br />

refoulement hermétiquement fermé<br />

dans le four rotatif. L’utilisation et la<br />

technique de la EKO 14100 sont<br />

décrites ci-après.<br />

2<br />

Procédé de Tredi Salaise<br />

75 – 80 % <strong>des</strong> déchets épais,<br />

pâteux et liqui<strong>des</strong> viennent de<br />

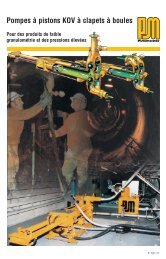

Deux EKO 14100 pour l’alimentation du four rotatif. La tuyauterie est réduite de 350 <strong>à</strong> 200 mm.<br />

3<br />

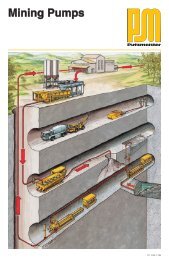

Ordures ménagères<br />

Schéma: Alimentation d’un four rotatif<br />

en déchets pâteux et soli<strong>des</strong><br />

Broyage <strong>des</strong> fûts<br />

Cisaille<br />

<strong>à</strong> rotor I<br />

Gâteaux filtres,<br />

déchets pâteux<br />

Cisaille <strong>à</strong> rotor II<br />

Injecteur de boue<br />

Laveur<br />

Silo de stockage<br />

Trémie de malaxage<br />

EKO 14100<br />

Son<strong>des</strong> de<br />

niveau<br />

DN 200<br />

Four rotatif<br />

Cendres<br />

Cendres volantes<br />

Cheminée<br />

IP 1806-3 F

France et le reste <strong>des</strong> pays d’Europe<br />

occidentale. Selon les réglementations<br />

en vigueur, le pourcentage<br />

<strong>des</strong> déchets livrés en provenance<br />

de I’étranger ne doit pas dépasser<br />

25 %. <strong>Les</strong> déchets industriels se<br />

composent de fûts en acier de 200 l<br />

contenant différents déchets<br />

(150.000 fûts par an), <strong>des</strong> gâteaux<br />

filtres, <strong>des</strong> ordures ménagères<br />

(environ 20 %), <strong>des</strong> <strong>matières</strong><br />

plastiques et déchets divers. L’installation<br />

de Salaise II est également<br />

conçue pour le traitement de<br />

déchets chlorés (max. 7 – 8 %).<br />

4<br />

4a<br />

Transport <strong>des</strong> fûts en acier<br />

<strong>des</strong> dissolvants aggressifs et <strong>des</strong><br />

<strong>matières</strong> abrasives provenant <strong>des</strong><br />

déchets. <strong>Les</strong> premières expériences<br />

pratiques ont démontré que les<br />

pièces d’usure auront une longévité<br />

de plusieurs milliers d’heures dans<br />

les conditions de fonctionnement<br />

de cette installation.<br />

Ainsi, 2 – 5 t/h de boue de déchets<br />

traîtées sont incinérées dans le four<br />

rotatif (Fig. 9) dont 20 % restent<br />

finalement sous forme de scorie.<br />

<strong>Les</strong> gaz de fumée sont purifiés<br />

dans une installation ultra-moderne.<br />

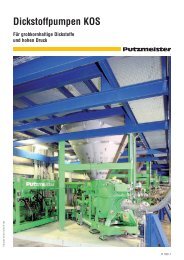

EKO 14100<br />

8<br />

Classer sous: A 1.00, IP 1.05, A 4.00, IP 4.05<br />

Le client exige le fractionnement,<br />

I’homogénéisation et l’alimentation<br />

en continu <strong>des</strong> déchets, afin<br />

d’obtenir une incinération totale et<br />

régulière. Le processus est<br />

représenté par le schéma Fig. 2.<br />

<strong>Les</strong> déchets tels que <strong>des</strong> gâteaux<br />

filtres ou <strong>des</strong> fûts en carton sont<br />

directement introduits dans la<br />

grande trémie de malaxage.<br />

Par contre, les fûts en acier et les<br />

ordures ménagères sont prédécoupés<br />

par une première cisaille <strong>à</strong><br />

rotor qui travaille le jour pendant<br />

5 – 8 heures. Ils sont ensuite regroupés<br />

dans un silo de stockage<br />

plus petit. Un convoyeur <strong>à</strong> bande<br />

transporte chaque fois 1 – 4 fûts en<br />

acier, y compris la palette en bois<br />

portant les fûts, et I’ensemble est<br />

ensuite broyé par la cisaille <strong>à</strong> rotor<br />

(Fig. 5).<br />

Dans une grande trémie de<br />

malaxage (Fig. 6), un grappin<br />

homogénéise tous les déchets et<br />

les transporte vers la deuxième<br />

cisaille <strong>à</strong> rotor sous laquelle se<br />

trouve la pompe <strong>à</strong> <strong>matières</strong> <strong>épaisses</strong><br />

<strong>Putzmeister</strong>, type EKO 14100<br />

(Fig. 7). A l’aide d’un grand piston<br />

rectangulaire servant de poussoir,<br />

le m<strong>à</strong>tériau est introduit dans<br />

I’ouverture d’alimentation de la<br />

EKO 14100. Le pilotage de l’arrêt<br />

et du fonctionnement de la cisaille<br />

<strong>à</strong> rotor est automatique en fonction<br />

du niveau de remplissage mesuré<br />

dans la trémie intermédiaire.<br />

5<br />

Convoyeur <strong>à</strong> bande vers la première cisaille <strong>à</strong> rotor<br />

6 7<br />

L’alimentation en continu du four<br />

rotatif par la EKO 14100, avec réglage<br />

automatique du débit en<br />

fonction de la température du four,<br />

garantit une incinération totale <strong>à</strong><br />

une température élevée et<br />

régulière. <strong>Les</strong> chocs thermiques et<br />

les rejets dans l’environnement sont<br />

supprimés. De plus, le rendement<br />

de I’installation est considérablement<br />

augmenté (environ 20 – 60%).<br />

Bien entendu, le personnel de I’installation<br />

de Trédi Salaise apprécie<br />

également le transport dans un<br />

système hermétiquement fermé.<br />

La pompe <strong>à</strong> <strong>matières</strong> <strong>épaisses</strong><br />

EKO 14100 avec le principe de<br />

gavage direct<br />

L’utilisation de <strong>pompes</strong> <strong>à</strong> <strong>matières</strong><br />

<strong>épaisses</strong> traditionnelles nécessite<br />

de faire pénétrer le produit dans les<br />

cylindres, avec un accès parfois<br />

difficile pour <strong>des</strong> produits très épais<br />

ou très secs. Par contre, la pompe<br />

<strong>à</strong> mono-piston de type EKO fonctionne<br />

selon le principe de gavage<br />

direct où le produit sans cohésion<br />

est introduit plus aisément dans la<br />

chambre de gavage. Un piston<br />

plongeur pousse ensuite le matériau<br />

depuis la trémie de la pompe<br />

dans la tuyauterie de transport. Le<br />

rythme de la vanne guillotine,<br />

empêchant le reflux du matériau<br />

lors du mouvement de recul du<br />

piston, et du poussoir hydraulique<br />

est piloté automatiquement en<br />

fonction de la position du piston.<br />

Plaque frontale du four rotatif<br />

9<br />

10<br />

La pompe <strong>à</strong> <strong>matières</strong> <strong>épaisses</strong><br />

EKO transporte sans problème ce<br />

produit difficilement pompable,<br />

même en utilisation permanente<br />

24 H/24. Le matériau contient <strong>des</strong><br />

morceaux de tôle d’une longueur<br />

max.de 350 mm provenant <strong>des</strong> fûts<br />

en acier, <strong>des</strong> déchets de bois<br />

provenant <strong>des</strong> palettes ainsi que<br />

Trémie de malaxage<br />

EKO 14100 composée d’une trémie conique, d’une<br />

cisaille <strong>à</strong> rotor, d’un entonnoir d’alimentation, d’un<br />

gaveur, d’une guillotine hydraulique DN 350 / PN 63<br />

Ce procédé permet de pomper<br />

même <strong>des</strong> produits sans cohésion<br />

d’une grosse granulométrie défavorable,<br />

tels que <strong>des</strong> <strong>matières</strong><br />

biologiques, fumier, déchets industriels,<br />

morceaux de chair et de<br />

les transporter <strong>à</strong> travers <strong>des</strong> tuyauteries<br />

fermées. L’effort d’arrachement<br />

de 80 t max. permet de sec-<br />

Poste central de pilotage<br />

2 IP 1806-3 GB<br />

3 IP 1806-3 GB

11 13<br />

Schéma EKO<br />

12<br />

Photo de la machine EKO Bride d’alimentation, piston de poussée EKO 14100<br />

tionner même <strong>des</strong> morceaux de<br />

tôle. Grâce <strong>à</strong> la grande ouverture<br />

d’alimentation d’environ<br />

760 x 360 mm et au diamètre du<br />

piston de 350 mm, le produit <strong>à</strong><br />

pomper peut même contenir <strong>des</strong><br />

corps étrangers volumineux.<br />

L’installation de pompage se compose<br />

du corps de pompe EKO<br />

14100, de la guillotine hydraulique<br />

DN 350 / PN 63, du dispositif de<br />

gavage avec cylindres hydrauliques<br />

et de la trémie d’alimentation avec<br />

sonde de niveau ainsi que de la<br />

centrale hydraulique HA 75.<br />

Dans le cas où un corps étranger<br />

est bloqué au niveau du piston, un<br />

système automatique qui double<br />

l’effort de cisaillement du piston<br />

est enclenché. Même de gros morceaux<br />

sont alors sectionnés avec<br />

un effort d’arrachement de 80 t.<br />

La tête du piston est équipée de<br />

joints et d’une trousse coupante.<br />

A l’opposé – sur le côté frontal du<br />

cylindre de refoulement, se trouve<br />

une bague en acier spécial trempé.<br />

Ceci permet un excellent effet de<br />

sectionnement. <strong>Les</strong> deux éléments<br />

peuvent être changés facilement et<br />

sans beaucoup de frais. Tous les<br />

joints de la pompe sont en caoutchouc<br />

fluoré. Le carter d’admission<br />

est garni d’un revêtement anti-usure.<br />

Le cylindre de refoulement peut<br />

être Iivré en acier trempé avec une<br />

couche chromée dur de 0,25 mm<br />

d’épaisseur ou en acier normal.<br />

Le tiroir de la guillotine est en acier<br />

trempé et permet de sectionner ou<br />

d’arracher sans problème <strong>des</strong><br />

corps étrangers.<br />

La centrale hydraulique est généralement<br />

installée <strong>à</strong> l’extérieur de la<br />

zone où le matériel anti-déflagrant<br />

est obligatoire. Toutes les fonctions<br />

sont pilotées automatiquement<br />

depuis le poste de commande.<br />

Caractéristiques techniques de la <strong>Putzmeister</strong> EKO 14100<br />

Diamètre cylindre de refoulement: 350 mm<br />

Course de piston:<br />

2 x 700 mm<br />

Volume cylindre de refoulement: 67 l<br />

Orifice d’alimentation:<br />

760 x 360 mm<br />

Débit théor. max.: 20 m 3 /h<br />

Pression max. de refoulement:<br />

85 bar<br />

Poids:<br />

5.000 kg<br />

Dimensions:<br />

4.363 x 970 x 1,126 (1.900) mm<br />

Guillotine: <strong>Putzmeister</strong> DN 350, PN 63<br />

Centrale hydr. d’entraînement:<br />

<strong>Putzmeister</strong> HA 75 (75 kW)<br />

Tuyauterie: <strong>Putzmeister</strong> ZX 200, PN 85<br />

La EKO 14100 est de construction<br />

extrêmement solide, ce qui est<br />

également démontré par son poids<br />

de 5 t.<br />

<strong>Putzmeister</strong> AG<br />

Max-Eyth-Str. 10 · D-72631 Aichtal<br />

P.O.Box 2152 · D-72629 Aichtal<br />

Tel. +49 (71 27) 599-0<br />

Fax +49 (71 27) 599-520<br />

Internet: http://www.putzmeister.de<br />

E-mail:pmw@pmw.de<br />

IP 1806-3 F<br />

Sous réserve de modifications techniques · © 2004 by <strong>Putzmeister</strong> · Imprimé en Allemagne (10411RR)