catalogue Advanced Materials - Nabertherm

catalogue Advanced Materials - Nabertherm

catalogue Advanced Materials - Nabertherm

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

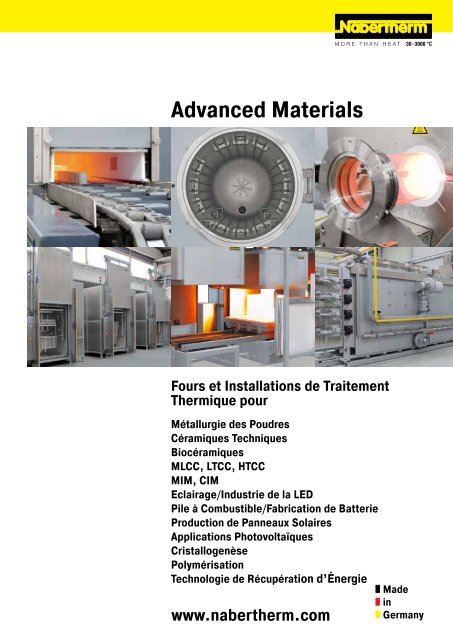

<strong>Advanced</strong> <strong>Materials</strong><br />

Fours et Installations de Traitement<br />

Thermique pour<br />

Métallurgie des Poudres<br />

Céramiques Techniques<br />

Biocéramiques<br />

MLCC, LTCC, HTCC<br />

MIM, CIM<br />

Eclairage/Industrie de la LED<br />

Pile à Combustible/Fabrication de Batterie<br />

Production de Panneaux Solaires<br />

Applications Photovoltaïques<br />

Cristallogenèse<br />

Polymérisation<br />

Technologie de Récupération d’Énergie<br />

www.nabertherm.com<br />

Made<br />

in<br />

Germany

Made in Germany<br />

Depuis plus de 60 ans, <strong>Nabertherm</strong>, forte de plus de 400 employés dans le monde, développe et fabrique des fours<br />

industriels pour les domaines d’application les plus divers. <strong>Nabertherm</strong> est le seul fabricant au monde à proposer<br />

une gamme aussi vaste et profonde de fours. 150 000 clients dans plus de 100 pays témoignent de la réussite de<br />

l’entreprise avec une conception excellente et une qualité élevée à des prix attrayants. De cours délais de livraison<br />

sont garantis grâce à une forte intégration verticale de la production et une vaste gamme de fours standard.<br />

Des jalons de qualité et de fiabilité<br />

<strong>Nabertherm</strong> ne propose pas uniquement la plus vaste gamme de fours standard. Une ingénierie professionnelle,<br />

associée à une intégration de la fabrication, assure l’étude et la construction d’installations de processus<br />

thermiques avec technique de transport et système de chargement répondant aux besoins individuels des clients.<br />

Nos solutions sur mesures vous permettront de réaliser des processus complexes de production en traitement<br />

thermique.<br />

La technique <strong>Nabertherm</strong> innovante dans les domaines de pilotage, régulation et automation permet de gérer<br />

l’intégralité des commandes ainsi que la surveillance et la documentation des processus. La conception,<br />

jusque dans les détails de construction, des systèmes vous donnent une d‘homogénéité dans la répartition des<br />

température et une efficacité énergétique importante. De plus, la durée de vie élevée de votre matériel vous assure<br />

un avantage décisif face à votre concurrence.<br />

Distribution dans le monde entier – proche des clients<br />

Construction et production centralisées d’une part et distribution et service après-vente décentralisés d’autre<br />

part soulignent notre stratégie qui se fait forte de répondre à vos besoins. Des distributeurs partenaires depuis de<br />

longues années et nos propres sociétés filiales dans tous les grands pays du monde vous assurent conseil et suivi<br />

clientèle sur place. Vous trouverez également, non loin de chez vous, des fours<br />

et des installations chez nos clients nous servant de référence.<br />

Grand centre d’essai pour les clients<br />

Quel four représente la bonne solution pour un processus déterminé La<br />

réponse à cette question n’est pas toujours simple à trouver. Nous possédons à<br />

cet effet un centre technique moderne, unique en son genre quant à sa taille et<br />

à ses capacités, dans lequel une sélection représentative de nos fours est à la<br />

disposition de nos clients pour des essais.<br />

Service après-vente et pièces détachées<br />

Notre équipe de techniciens SAV est à votre disposition dans le monde entier.<br />

Nous avons les pièces détachées en stock ou pouvons les produire et les fournir dans de courts délais grâce à la<br />

forte intégration verticale de notre production.<br />

Expérimentés dans de nombreux domaines du traitement thermique<br />

Au-delà des fours dans le domaine <strong>Advanced</strong> <strong>Materials</strong>, <strong>Nabertherm</strong> propose un vaste choix de fours standard et<br />

d’installations pour les applications les plus variées. La construction modulaire de nos produits permet ainsi de<br />

solutionner votre problème dans de nombreuses applications à l’aide d’un four standard sans adaptation coûteuse.<br />

2

Sommaire<br />

Page<br />

Quel four pour quel processus ............................................................................................................ 4<br />

Technique de déliantage sur matrice..................................................................................................... 6<br />

Systèmes de récupération de la chaleur pour économies d’énergie...................................................... 7<br />

Fours à convexion d’air<br />

Fours chambres à convexion forcée pour le déliantage à l’air jusqu’à 650 °C.................................................. 8<br />

Fours sole mobile à convexion forcée pour le déliantage à l’air jusqu’à 600 °C................................................ 9<br />

Fours chambres/de séchage à convexion forcée avec technique de sécurité<br />

pour les charges à teneur en solvant conformément à EN 1539 ou NFPA 68................................................10<br />

Solutions de salle blanche.....................................................................................................................11<br />

Étuves, également équipées de la technique de sécurité selon la norme EN 1539, chauffage électrique............12<br />

Séchoirs à chambre chauffage électrique ou au gaz...................................................................................14<br />

Fours de décirage, chauffage électrique (N/WAX) ou au gaz (NB/WAX)...............................................16<br />

Fours chambre destinés au nettoyage thermique, energie gaz avec postcombustion thermique intégrée...17<br />

Fours à chauffage rayonnant jusqu’à 1400 °C<br />

Fours à sole mobile avec chauffage par fils, sous forme de fours combinés également,<br />

pour le déliantage et le frittage en un seul processus............................................................................. 18<br />

Fours droits et fours à couvercle avec et sans convection d‘air, chauffage électrique ou au gaz........................21<br />

Fours à cloche et sole élévatrices avec chauffage par fils,<br />

sous forme de fours combinés également, pour le déliantage et le frittage en un seul processus................... 22<br />

Fours combinés à chambre pour le déliantage et le frittage en un seul processus.......................................... 24<br />

Fours à chambre avec chauffage par fils.................................................................................................. 26<br />

Fours à chauffage au gaz jusqu’à 1300 °C<br />

Fours à chambre chauffés au gaz, sous forme de fours combinés également, pour le déliantage<br />

et le frittage en un seul processus....................................................................................................... 28<br />

Four à sol mobile à gaz jusqu’à 1400 °C pour cuisson ou frittage sous air ou sous atmosphère réductrice......... 29<br />

Fours haute température jusqu’à 1800 °C<br />

Fours haute température à sole mobile avec chauffage par barres SiC......................................................... 30<br />

Fours à chambre haute température avec chauffage par barres SiC..............................................................31<br />

Fours à chambre haute température avec chauffage au disiliciure de molybdène à isolation par fibres.............. 32<br />

Fours à chambre avec chauffage au disiliciure de molybdène à isolation en briques réfractaires légères........... 35<br />

Fours à cloche et sole élévatrices avec chauffage au disiliciure de molybdène.............................................. 36<br />

Fours à chambre à chauffage au gaz....................................................................................................... 40<br />

Systèmes de postcombustion catalytique et thermique.......................................................................41<br />

Fours continus, chauffage électrique ou au gaz.................................................................................. 42<br />

Fours à pot jusqu’à 1100 °C ou 2400 °C<br />

Fours à pot à paroi chaude.................................................................................................................... 44<br />

Fours à pot à paroi froide...................................................................................................................... 48<br />

Fours puits à paroi froide à pot.............................................................................................................. 52<br />

Fours à sole élévatrice et à pot.............................................................................................................. 53<br />

Fours à chambre à pot pour le déliantage catalytique,<br />

aussi comme four combiné pour le déliantage catalytique et thermique..................................................... 54<br />

Fours de test de cuisson rapide.......................................................................................................... 55<br />

Fours à gradient ou à passage............................................................................................................ 55<br />

Fours de laboratoire<br />

Fours à chambre professionnels à isolation en briques légères réfractaires ou isolation fibreuse...................... 56<br />

Fours à chambre haute température avec chauffage par barres SiC............................................................. 58<br />

Fours à chambre haute température avec résistances en MoSi 2<br />

pour paillasse.............................................. 59<br />

Fours à sole élévatrice haute température............................................................................................... 60<br />

Fours haute température avec balance pour analyses de pertes au feu et analyse thermogravimétrique (ATG)....61<br />

Fours tubulaires jusqu’à 1800 °C........................................................................................................ 62<br />

Homogénéité dans la répartition des températures et précision du système....................................... 79<br />

Commandes et enregistrement des process....................................................................................... 80<br />

3

Quel four pour quel processus <br />

Déliantage, séchage,<br />

évaporation, décirage<br />

Pyrolyse<br />

Déliantage + frittage<br />

catalytique<br />

thermique<br />

à l’air<br />

sous gaz protecteur ou<br />

réactif ou sous vide<br />

à l’air<br />

Déliantage à l’air, frittage<br />

sous gaz protecteur<br />

Fours à chambre à pot,<br />

NRA .. CDB,<br />

page 54<br />

Fours à chambre à<br />

convexion d’air, N ..<br />

HACDB, page 8<br />

Fours à sole mobile avec<br />

caisson de mise sous gaz<br />

protecteur, W .., page 18<br />

Fours à chambre avec préchauffage<br />

de l’air frais,<br />

N .. HDB, page 24<br />

Fours à chambre avec préchauffage<br />

de l’air frais,<br />

N .. HDB, page 24<br />

Fours à sole mobile à<br />

convexion d’air, W ..<br />

HACDB, page 9<br />

Fours à pot à paroi chaude,<br />

NR et NRA .. IDB,<br />

page 46<br />

Fours à sole mobile avec<br />

préchauffage de l’air frais,<br />

W .. HDB, page 18<br />

Fours à chambre à convexion<br />

d’air conformes à EN 1539,<br />

N .. HACLS, page 10<br />

Fours à pot à paroi froide,<br />

VHT ..,<br />

page 48<br />

Fours à cloche élévatrice<br />

avec préchauffage de l’air<br />

frais, H .. HDB, page 22<br />

Etuves,<br />

TR ..,<br />

page 12<br />

Fours à sole élévatrice à pot,<br />

LBVHT ..,<br />

page 52<br />

Fours haute température<br />

avec préchauffage de l’air<br />

frais, HT .. DB, page 32<br />

Séchoirs à chambre,<br />

KTR ..,<br />

page 14<br />

Fours à cloche élévatrice HT<br />

avec préchauffage de l’air<br />

frais, HT .. LTDB, page 36<br />

Fours de décirage,<br />

chauffage électrique,<br />

N .. WAX, page 16<br />

Fours à sole élévatrice HT<br />

avec préchauffage de l’air<br />

frais, HT .. LBDB, page 36<br />

Fours de décirage,<br />

chauffage au gaz,<br />

NB .. WAX, page 17<br />

Fours haute température<br />

à sole mobile avec<br />

chauffage par barres SiC,<br />

WHTC .., page 30<br />

Fours à chambre haute<br />

température avec chauffage<br />

par barres SiC,<br />

HTC .., page 31<br />

Four à chambre combiné N 650/HDB pour le déliantage et le<br />

frittage à l’air voir page 24<br />

Four tubulaire pour le fonctionnement sous<br />

hydrogène voir page 77<br />

4

Frittage, calcination,<br />

séchage, préchauffage<br />

Fours de<br />

laboratoire<br />

Dépollution des<br />

fumées<br />

à l’air<br />

sous gaz protecteur ou réactif<br />

ou sous vide<br />

Fours à chambre,<br />

N ..,<br />

page 26<br />

Fours à chambre étanches,<br />

N ..,<br />

page 26<br />

Fours tubulaires,<br />

R ..,<br />

page 62<br />

Post-combustion<br />

catalytique,<br />

page 41<br />

Fours à sole mobile,<br />

W ..,<br />

page 18<br />

Fours à sole mobile avec<br />

caisson de mise sous gaz<br />

protecteur, W .., page 18<br />

Fours à chambre,<br />

LH ..,<br />

page 56<br />

Post-combustion thermique,<br />

page 41<br />

Fours à cloche et<br />

sole élévatrices,<br />

H ..LT/LB, page 22<br />

Fours étanches à cloche et<br />

sole élévatrices,<br />

H .., page 22<br />

Four à gradient,<br />

GR ..,<br />

page 55<br />

Fours puits et fours à<br />

couvercle, S ..,<br />

page 21<br />

Fours étanches haute<br />

température,<br />

HT .., page 32<br />

Fours de test de cuisson<br />

rapide, LS ..,<br />

page 55<br />

Fours à chambre, chauffage<br />

au gaz, NB ..,<br />

page 28<br />

Fours à pot à paroi chaude,<br />

NR .. et NRA ..,<br />

page 44<br />

Fours haute température<br />

pour analyses ATG,<br />

LHT/SW, page 61<br />

Fours à sole mobile,<br />

chauffage au gaz,<br />

WB .., page 29<br />

Fours à pot à paroi<br />

froide,VHT ..,<br />

page 48<br />

Fours à chambre haute<br />

température,<br />

LHT .., page 59<br />

Fours à chambre haute<br />

température,<br />

HT .., page 32<br />

Fours à sole élévatrice à<br />

pot, LBVHT ..,<br />

page 52<br />

Fours à cloche élévatrice<br />

sole élévatrices,<br />

LHT .. LB, page 60<br />

Fours à cloche élévatrice<br />

sole élévatrices,<br />

HT .. LB, page 36<br />

Fours à chambre haute<br />

température, SiC,<br />

HTC .., page 58<br />

Fours à cloche élévatrice<br />

haute température,<br />

HT ..LT, page 36<br />

Fours à chambre haute température,<br />

isolation en briques<br />

réfractaires HFL .., page 35<br />

Fours à chambre haute<br />

température, chauffage au<br />

gaz, HTB .., page 40<br />

Fours continus,<br />

D ..,<br />

page 42<br />

Fours haute température<br />

à sole mobile avec<br />

chauffage par barres SiC,<br />

WHTC .., page 30<br />

Fours à chambre haute<br />

température avec chauffage<br />

par barres SiC,<br />

HTC .., page 31<br />

Four à pot avec technique de sécurité, modèles NRA .. pour le<br />

frittage en atmosphère d’hydrogène voir page 46<br />

5

Technique de déliantage sur matrice<br />

Le déliantage de céramique technique est un processus critique à cause des hydrocarbures libérés. Il représente aussi un défi technique en raison de la commande<br />

exacte de la température qu’il nécessite. <strong>Nabertherm</strong> propose des solutions professionnelles pour maîtriser les différentes techniques de déliantage.<br />

Technique de déliantage<br />

Déliantage à l’air<br />

Déliantage sous gaz<br />

protecteurs ou réactifs non<br />

combustibles ou combustibles<br />

Chauffage au gaz<br />

Chauffage électrique<br />

Chauffage électrique<br />

Déliantage et frittage dans<br />

un four au gaz<br />

Déliantage dans les fours<br />

à convexion d’air<br />

Déliantage et frittage<br />

dans un four combiné<br />

Déliantage dans un four<br />

à pot<br />

Déliantage et frittage<br />

dans un four sous vide<br />

haute température<br />

I. Déliantage à l’air<br />

1. Déliantage (et frittage) dans des fours à chauffage direct au gaz<br />

Par rapport aux fours à chauffage électrique, les fours à chauffage à gaz possèdent l’avantage de brûler une grande partie des hydrocarbures libérés, directement<br />

durant le processus. Les fours à chauffage au gaz sont donc la solution, notamment lorsque le processus d’évaporation est difficile à maîtriser, en<br />

particulier si celle-ci est dynamique. Les inévitables émissions d’hydrocarbures erratiques n’impliquent pas ainsi de commande de process complexe ou de<br />

longue durée. Toutefois, si le processus de déliantage exige un suivi exact de la température ou une bonne homogénéité dans la répartition des température,<br />

pour les basses températures par exemple, seuls les fours de déliantage à chauffage électrique pourront faire face à ce défi.<br />

2. Déliantage (et frittage) dans des fours à chauffage électrique<br />

Pour le déliantage à l’air avec chauffage électrique, <strong>Nabertherm</strong> propose divers ensembles de déliantage répondant aux différentes exigences liées au processus.<br />

Chacun des ensembles de déliantage intègre une technique de sécurité professionnelle. Selon les besoins, il est possible d’opter pour un concept de<br />

sécurité passive ou active.<br />

a) Concept de sécurité passive<br />

Les fours de déliantage <strong>Nabertherm</strong> sont en général équipés d’un concept de sécurité passive. Les fours à chauffage électrique fonctionnent, dans ce cas,<br />

selon le principe de la dilution par apport d’air frais visant à réduire les exhalaisons provenant du produit, en vue d’obtenir une atmosphère non inflammable<br />

dans le four. Le client devra s’assurer que le taux d’évaporation maximal admissible n’est pas dépassé, ce qui signifie que le four ne sera pas trop chargé en<br />

produits organiques et que les profils de température à suivre seront conçus en conséquence. La surveillance de tous les paramètres process ayant trait à la<br />

sécurité et un programme de secours respectif applicable en cas d’urgence garantiront un fonctionnement en toute sécurité. En pratique, le concept de la sécurité<br />

passive a fait ses preuves en raison du bon rapport qualité/prix. Les trois équipements suivants sont proposés selon les exigences liées au processus.<br />

Ensemble de déliantage I<br />

Il s’agit de l’ensemble de base garantissant un fonctionnement sûr du déliantage. Il est idéal pour les processus répétitifs où les taux d’évaporation sont définis<br />

fixement. Le four est équipé d’un ventilateur d’apport d’air frais et d’un ventilateur pour l’extraction des gaz de combustion. Ces deux groupes sont fixés<br />

au four et réglés d’usine tel que, non seulement, le volume d’air frais requis lors du processus de déliantage soit insufflé mais aussi qu’une pression négative<br />

règne simultanément dans la chambre du four, permettant aux gaz de combustion d’être rejetés uniquement par le biais de la sortie des gaz de combustion<br />

sans pouvoir se répandre dans la halle de production. L’air frais nécessaire au processus est préchauffé indirectement dans des canaux d’admission. La<br />

surveillance de la pression négative dans le four garantit un fonctionnement en toute sécurité.<br />

En plus, un système indépendant de surveillance de rampe est installé avec lequel le client règlera le gradient de chauffage maximal admissible au cours du<br />

processus de déliantage. En cas de franchissement de ce gradient, en raison d’une erreur de commande ou d’une défaillance de la régulation ou de la détection<br />

de tout autre dysfonctionnement ayant trait à la sécurité, un programme de secours garantit le passage du four à un état sûr. L’ensemble de déliantage I<br />

peut être doté en supplément d’un système de préchauffage de l’air frais et / ou de refroidissement régulé.<br />

6

Ensemble de déliantage II<br />

L’ensemble de déliantage II est la solution tout confort pour une fabrication céramique variable, étant donné qu’il s’applique à différents processus de déliantage<br />

ou à des processus variant fréquemment. Les différences ou avantages essentiels par rapport à l’ensemble de déliantage I sont les suivants :<br />

• Volume d’air frais réglable par logiciel en fonction du taux d’évaporation du produit utilisé<br />

• Préchauffage de l’air frais à l’aide d’un aérotherme séparé. La température de l’air frais (500 °C max) se règle, comme source de chauffage<br />

complémentaire, en fonction de la température du four. On obtient ainsi un très bon transfert thermique et une homogénéité améliorée dans la répartition<br />

des température.<br />

• Régulation automatique du ventilateur de gaz de combustion en fonction du volume d’air frais présélectionné, ce qui présente des avantages quant au<br />

suivi de la température (homogénéité dans la répartition des température), et évacuation des volumes d’air de combustion adaptée.<br />

• Programme de secours différencié : des séquences de secours différentes selon le dysfonctionnement en présence se déroulent automatiquement<br />

• Selon le modèle de four, tubes d’injection perforés placés dans la chambre du four pour une répartition uniforme de l’air frais préchauffé sur les niveaux<br />

horizontaux de chargement.<br />

• Indicateurs de la pression négative et des débits sur le four<br />

• Régulation API avec écran tactile H 1700 voir page 82<br />

• Refroidissement régulé en standard<br />

b) Concept de sécurité active<br />

Sur demande, nous fournissons également un concept de sécurité active dans le cadre d’un équipement complémentaire. Le volume d’évaporation organique<br />

effectif est surveillé par une analyse thermique des flammes dans la chambre du four. Les ventilateurs d’air frais et d’extraction sont réglés automatiquement<br />

en fonction. Le programme de secours requis est immédiatement déclenché dès qu’un four se trouve dans un état d’insécurité en raison d’une surcharge,<br />

d’un gradient de chauffe trop rapide ou d’un apport trop faible en air frais dans le four.<br />

2.1. Déliantage dans les fours à convexion d’air<br />

En règle générale, on utilisera des fours à convexion d’air si seul le processus de déliantage est à effectuer. Les préformes peuvent être également soumises<br />

à un léger frittage selon les exigences en matière de matériaux ou de température. Les fours à convexion d’air sont convaincants du fait de une bonne<br />

homogénéité dans la répartition des température qu’ils fournissent dans le four, même en cas de forte charge, du fait du transfert thermique accéléré et de la<br />

meilleure pénétration de la charge. Un processus de déliantage et de frittage en deux étapes est recommandé dans tous les cas où cela permet d’optimiser la<br />

capacité de production des différents fours et donc, de réduire le volume d’investissement.<br />

2.2. Déliantage et frittage dans des fours combinés<br />

Les fours combinés permettent le déliantage suivi du frittage au sein d’une seule installation de four. Le déliantage et le frittage, partiel ou complet, en une<br />

seule étape de processus présentent les avantages suivants :<br />

• Réduction des durées de processus : les phases de refroidissement, de déplacement et de rechauffe sont supprimées.<br />

• Avantages énergétiques<br />

• Réduction du risque de production de rebut<br />

L’utilisation des fours combinés est recommandée dans tous les cas où la charge exige un délai assez long ou lorsque les préformes déliantées à des stades<br />

différents sont sensibles au refroidissement et au déplacement en raison des propriétés de leurs matériaux ou de leur géométrie. Les fours combinés de<br />

<strong>Nabertherm</strong> ont fait leur preuve sur le marché depuis de nombreuses années. Par leurs modules d’installations au point, ces fours sont également voués aux<br />

processus exigeants. Pour des déliantages jusqu'à environ 500 °C, les résultats qualitatifs sont excellents en préchauffant, par exemple, l’air frais par régulation<br />

afin d’optimiser la homogénéité dans la répartition des température, en plus du chauffage conventionnel du four.<br />

II. Déliantage sous gaz protecteurs ou réactifs non combustibles ou combustibles<br />

Outre le déliantage à l’air, des processus de déliantage sous gaz protecteurs ou réactifs non combustibles ou combustibles sont également exécutés en<br />

technique des céramiques ou en métallurgie des poudres en raison d’autres exigences liées au processus ou à la qualité. <strong>Nabertherm</strong> propose, pour ces<br />

processus également, des solutions standardisées ou sur mesure qui seront présentées en détail aux pages respectives du <strong>catalogue</strong>, la technique de<br />

sécurité se concevant différemment en fonction des exigences du processus.<br />

Systèmes de récupération de la chaleur pour réaliser des économies d’énergie<br />

Intégrer des systèmes de récupération de la chaleur se révèle finalement toujours profitable, en raison des coûts de l’énergie toujours croissants, mais aussi<br />

en vue de protéger l’environnement. Selon le processus et la taille du four, il existe toujours un certain potentiel de récupération d’énergie, à partir des gaz<br />

de combustion du processus ou de l’air évacué de l’installation de four, par l’intermédiaire d’échangeurs de chaleur. Notamment dans le cas de grandes installations<br />

de four ou de longues durées de processus, il est possible d’économiser suffisamment d’énergie pour amortir les investissements supplémentaires<br />

en peu de temps. Nous vous conseillerons volontiers pour étudier si un module de récupération de chaleur supplémentaire est un complément utile pour votre<br />

four ou votre installation. 7

Fours chambres à convexion forcée<br />

pour le déliantage à l’air jusqu’à 650 °C<br />

Ligne de déliantage avec installation de<br />

récupération de chaleur intégrée utilisant<br />

la chaleur dégagée au préchauffage de<br />

l’air frais<br />

N 120/65 HACDB - N 500/65 HACDB<br />

Les fours à chambre à convexion d’air N 120/65 HACDB - N 500/65 HACDB conviennent parfaitement aux<br />

processus de déliantage qui exigent une homogénéité dans la répartition des température en raison de la géométrie<br />

des pièces ou du comportement à l’évacuation du liant. Ces fours peuvent être utilisés à pleine capacité, à<br />

différents niveaux de chargement, en raison de la convexion d’air horizontale, puissante et à débit d’air élevé.<br />

Même pour les petits composants comme les pièces fabriquées selon une technique CIM, ils garantissent des<br />

résultats de processus réguliers. Les fours peuvent être dotés sur demande d’un système de post-combustion<br />

catalytique ou thermique purifiant les gaz de combustion. Une fois le processus de déliage achevé, les composants<br />

sont placés dans un four de frittage.<br />

8<br />

N 250/65HACDB avec ensemble de<br />

déliantage I<br />

Chariot de chargement avec plaques<br />

métalliques amovibles<br />

• Tmax 650 °C<br />

• Convexion d’air horizontale puissante pour une homogénéité dans la répartition des température de ΔT 8 K<br />

conformément à DIN 17052 voir page 79<br />

• Ensemble de déliantage I avec équipement de sécurité passive et surveillance de la pression négative dans la<br />

chambre du four, ventilateur d’extraction, ventilateur d’apport d’air frais, valeur de pression négative fixe dans la<br />

chambre du four, régulation avec le <strong>Nabertherm</strong> Controller P 300 voir page 6<br />

• Manchons de raccordement pour autre système de conduite monté en aval du ventilateur d’extraction<br />

• Carcasse intérieure soudée du four en acier inoxydable 1.4301<br />

• Logements pour clayettes d’enfournement autorisant un chargement sur plusieurs niveaux<br />

• 3 clayettes d’enfournement fournies à la livraison<br />

• Fonctionnement du chauffage avec relais statiques résistants à l’usure<br />

• Régulateur de sécurité de surchauffe avec réinitialisation manuelle pour classe de protection thermique 2<br />

conformément à la norme EN 60519-2 pour protéger le four et le produit des risques de surchauffe<br />

Options<br />

• Autres clayettes d’enfournement<br />

• Refroidissement avec régulation API du chauffage et du ventilateur de refroidissement<br />

• Préchauffage de l’air frais et refroidissement par ventilateur avec régulation API du chauffage du four ainsi que<br />

préchauffage de l’air frais faisant office de seconde source de chauffage<br />

• Ensemble de déliantage II avec concept de sécurité passive voir page 7<br />

• Systèmes thermiques ou catalytiques de purification des gaz de combustion voir page 41<br />

• Systèmes de récupération de la chaleur voir page 7<br />

• Enfournement avec cuisson d’essai et mesure de l’homogénéité dans la répartition des température, avec<br />

produits également, afin d’optimiser le processus<br />

• Documentation et commande de process avec le progiciel Controltherm MV, NTLog et NTGraph pour le four<br />

de base ou centrale de contrôle <strong>Nabertherm</strong> NCC pour la surveillance, la documentation et la commande voir<br />

page 83

Fours sole mobile à convexion forcée<br />

pour le déliantage à l’air jusqu’à 600 °C<br />

Installation avec fours à sole mobile pour<br />

le déliantage avec dispositif de translation<br />

latérale<br />

W 1000/60 HACDB - W 8100/60 HACDB<br />

Les fours à sole mobile à convexion d’air W 1000/60 HACDB - W 8100/60 HACDB entrent en action lorsque de<br />

grandes quantités de produits doivent être soumises au déliantage. Ils fonctionnent à la manière des fours à<br />

chambre à convexion d’air pour le déliantage. Ces fours de fabrication performants possèdent un équipement de<br />

sécurité passive qui surveille les processus de manière fiable. Les fours peuvent être dotés sur demande d’un<br />

système de post-combustion catalytique ou thermique purifiant les gaz de combustion.<br />

• Tmax 600 °C<br />

• Convexion d’air horizontale puissante pour une homogénéité dans la répartition des température de ΔT 8 K<br />

conformément à DIN 17052 voir page 79<br />

• Ensemble de déliantage I avec équipement de sécurité passive et surveillance de la pression négative dans la<br />

chambre du four, ventilateur d’extraction, ventilateur d’apport d’air frais, valeur de pression négative fixe dans la<br />

chambre du four, régulation avec le <strong>Nabertherm</strong> Controller P 300 voir page 6<br />

• Manchons de raccordement pour autre système de conduite monté en aval du ventilateur d’extraction<br />

• Les plaques intérieures du four en acier inoxydable 1.4301 recouvrent complètement l’isolation<br />

• Fonctionnement du chauffage avec relais statiques à commutation rapide et résistants à l’usure<br />

• Régulateur de sécurité de surchauffe avec réinitialisation manuelle pour classe de protection<br />

thermique 2 conformément à la norme EN 60519-2 pour protéger le four et le produit des risques<br />

de surchauffe<br />

Chambre de four avec déflecteurs<br />

Options<br />

• Refroidissement avec régulation API du chauffage et du ventilateur d’air frais<br />

• Préchauffage de l’air frais et refroidissement régulé par le ventilateur d’air frais et régulation API<br />

du chauffage du four ainsi que préchauffage de l’air frais faisant office de seconde source de<br />

chauffage<br />

• Ensemble de déliantage II avec concept de sécurité passive voir page 7<br />

• Systèmes thermiques ou catalytiques de purification des gaz de combustion voir page 41<br />

• Systèmes de récupération de la chaleur voir page 7<br />

• Sole mobile supplémentaire, fonctionnement sur rails, dispositif de translation latérale voir page 19<br />

• Enfournement avec cuisson d’essai et mesure de la répartition de la température, avec produits également, afin<br />

d’optimiser le processus<br />

• Documentation et commande de process avec le progiciel Controltherm MV, NTLog et NTGraph pour le four<br />

de base ou centrale de contrôle <strong>Nabertherm</strong> NCC pour la surveillance, la documentation et la commande voir<br />

page 83<br />

W 3300/85A<br />

9

Fours chambres / de séchage à convexion forcée avec technique de sécurité<br />

pour les charges à teneur en solvant conformément à EN 1539 ou NFPA 68<br />

Four à deux portes N 560/26HACLS avec<br />

ensemble de sécurité, chargement sur<br />

l’avant et déchargement sur l’arrière<br />

Fours à chambre chauffés électriquement KTR 1500 pour<br />

séchage de noyaux avec liants à base d’alcool<br />

Technique de sécurité des fours chambres à convexion forcée<br />

Certains processus libèrent des solvants ou d’autres matières combustibles qui s’évaporent. Ces vapeurs<br />

ne doivent pas s’enflammer dans le four. L’exécution de l’équipement de sécurité des fours prescrit pour ces<br />

processus est régie dans toute l’Europe par la norme EN 1539, ou par la norme NFPA 68 aux USA.<br />

Tous les fours à convexion d’air des séries KTR et N ..HACLS sont dotés d’un équipement de sécurité<br />

correspondant à ce type d’application, qui évite en toute sécurité une inflammation dans la chambre du four.<br />

Cheminée d’aération et ventilateur puissant<br />

d’extraction monté sur le four<br />

Pour empêcher que ces substances ne s’enflamment dans le four, les vapeurs ainsi produites doivent être diluées<br />

avec de l’air. Il faut de plus s’assurer qu’aucune concentration importante de matières inflammables ne se forme à<br />

quelque endroit du four. Pour ce faire, les fours sont équipés d’un ventilateur d’extraction assurant une aspiration<br />

de l’air contenu dans le four, selon un débit défini, tout en y maintenant un apport d’air frais ; ce qui induit, par<br />

conséquent, une pression négative. L’aspiration de l’air est surveillée par des instruments de mesure. L’air frais<br />

pénétrant alors dans le four dilue l’atmosphère du four. La convexion de l’air est également surveillée par des<br />

instruments de mesure.<br />

Rampes d‘entrée pour séchoir à chambre<br />

avec isolation de la sole<br />

• Tailles de four comprises entre 120 et 10000 litres<br />

• Ventilateur puissant d’extraction assurant une pression négative dans le four<br />

• Convexion et évacuation d’air définies et surveillées<br />

• Signal optique et acoustique en cas de dysfonctionnement<br />

• Régulateur de sécurité de surchauffe avec réinitialisation manuelle pour classe de protection thermique 2<br />

conformément à la norme EN 60519-2 pour protéger le four et le produit des risques de surchauffe<br />

• Description de la régulation voir page 80<br />

10

Solutions de salle blanche<br />

Les applications en salle blanche posent des exigences très strictes à la<br />

réalisation du four choisi. Si l‘ensemble du four est installé dans la salle blanche,<br />

il ne doit se produire aucune impureté notoire dans l‘ambiance de la salle blanche.<br />

Il faut notamment veiller à ce que les dépôts de particules soient réduits au<br />

minimum.<br />

Le choix de la technologie du four requise est déterminée par l‘application<br />

spécifique à laquelle il est destiné. Les fours à convection d‘air sont souvent<br />

utilisés pour assurer une certaine homogénéité de température dans les plages<br />

inférieures. Pour les plages de température plus élevées <strong>Nabertherm</strong> dispose<br />

également de fours à chauffage par radiateur.<br />

Installation du four dans la salle blanche<br />

Si l‘ensemble du four est placé dans la salle blanche, il est indispensable que<br />

la chambre du four tout comme sa carcasse et son unité de réglage soient bien<br />

protégés contre toute contamination. Les surfaces doivent être faciles à nettoyer.<br />

La chambre du four est étanchéifiée par rapport à l‘isolation qui se trouve à<br />

l‘arrière. La classe de pureté peut encore être améliorée selon les besoins avec un équipement complémentaire,<br />

tel qu‘un filtre pour l‘air pur ou la convection d‘air dans le four. Nous conseillons en outre d‘installer la distribution<br />

électrique et la commande du four à l‘extérieur de la salle blanche.<br />

KTR 8000 en tant que four de production<br />

dans la salle blanche avec filtres pour la<br />

convection d‘air<br />

Installation du four dans la salle grise, chargement du four dans la salle blanche<br />

Les résultats optimaux en matière de propreté seront atteints en plaçant le four côté chambre grise et<br />

l‘enfournement de la charge côté salle blanche. L‘espace coûteux à l‘intérieur de la salle blanche est réduit au<br />

minimum. La façade et l‘intérieur du four placé dans la salle blanche seront conçus de façon à faciliter le nettoyage.<br />

Cette configuration permet d‘atteindre la classe de pureté salle blanche la plus élevée.<br />

Installation du four entre salle grise et salle blanche faisant fonction de sas<br />

La logistique entre salle grise et salle blanche peut être optimisée aisément de façons multiples. Ces fours à<br />

fonction de sas sont équipés de deux portes, dont l‘une s‘ouvre dans la salle grise et l‘autre dans la salle blanche.<br />

La chambre du four et le côté salle blanche sont conçus de façon à réduire au minimum les dépôts de particules.<br />

Four chambres à convection forcée<br />

NAC 120/65 en exécution salle blanche<br />

Contactez-nous si vous êtes à la recherche d‘une solution de traitement thermique sous conditions de salle<br />

blanche. Nous vous proposons volontiers le modèle de four adapté à vos besoins.<br />

Four à convection d‘air N 250/65 HAC en<br />

exécution salle blanche classe 100 avec<br />

porte dans la salle blanche<br />

Four à pot à paroi chaude NRA 1700/06 avec support de<br />

chargement à installer en salle grise et porte de chargement en<br />

salle blanche<br />

Solution salle blanche/salle grise avec<br />

chargement et commande dans la salle<br />

blanche<br />

11

Étuves, également équipées de la technique de sécurité selon la norme EN 1539<br />

chauffage électrique<br />

TR 60 avec vitesse du ventilateur réglable<br />

TR 240<br />

TR 60 - TR 1050<br />

Avec leur température de travail maximale de 300 °C et la circulation d’air forcée, les étuves et les séchoirs à<br />

chambre obtiennent une excellente homogénéité dans la répartition des température qui se distingue nettement des<br />

modèles concurrentiels. Ils peuvent être utilisés pour de nombreuses tâches telles que le séchage, la stérilisation et<br />

le maintien de la chaleur. Des durées de livraison courtes sont garanties grâce à un stockage de nombreux modèles<br />

standard.<br />

Dispositif rotatif électrique en équipement<br />

complémentaire<br />

Grilles mobiles pour le chargement de<br />

l’étuve sur différents niveaux<br />

• Tmax 300 °C<br />

• Plage de température de service: de + 5 °C par rapport à la temperature ambiante jusqu’à 300 °C<br />

• Modèle de paillasse TR 60 - TR 240<br />

• Modèles sur pied TR 450 - TR 1050<br />

• Grâce à la circulation d'air horizontale, forcée, l‘homogénéité dans la répartition des température est meilleure<br />

que ΔT 8 K voir page 79<br />

• Chambre du four en inox, alliage 304 (AISI) matériau 1.4301 (DIN), résistant à la rouille et facile à nettoyer<br />

• Grosse poignée pour ouvrir et fermer la porte<br />

• Chargement sur plusieurs niveaux au moyen de grilles (pour le nombre de grilles, voir tableau à droite)<br />

• Grande porte pivotante à large ouverture, fixée sur la droite, avec fermeture rapide pour les modèles<br />

TR 60 - TR 450<br />

• Porte pivotante à deux battants et fermetures rapides pour TR 1050<br />

• TR 1050 équipé de roulettes de transport<br />

• Réglage en continu de l‘air vicié dans la paroi arrière avec commande de l‘avant<br />

• Régulation PID par microprocesseur avec système d'autodiagnostic<br />

• Chauffage silencieux fonctionnant avec des relais semi-conducteurs<br />

• Description de la régulation voir page 80<br />

Options<br />

• Régulateur de sécurité de surchauffe avec réinitialisation manuelle pour classe de protection thermique 2<br />

conformément à la norme EN 60519-2 pour protéger le séchoir et le produit des risques de surchauffe<br />

• Régulation du régime de flux d’air du ventilateur de convexion réglable en continu<br />

• Hublot de contrôle pour observer la charge<br />

12

TR 60 avec hublot de contrôle<br />

TR 1050 à porte à deux battants<br />

• Autres grilles avec barres d’enfournement<br />

• Réalisation latérale<br />

• Bac de rétention en acier inoxydable protégeant la chambre du four<br />

• Technique de sécurité selon la norme EN 1539 pour les charges contenant des<br />

solvants (TRS) jusqu‘au modèle TRS 240, homogénéité de température accessible<br />

+/- 8 °C voir page 79<br />

• Roulettes de transport pour le modèle TR 450<br />

• Nombreuses possibilités d’adaptation aux exigences spécifiques du client<br />

• Possibilité d’extension pour exigences de qualité selon AMS 2750 E ou FDA<br />

• Commandes et enregistrement des processus avec le progiciel MV Controltherm MV<br />

voir page 83<br />

Modèle Tmax Dimensions intérieures<br />

en mm<br />

Volume Dimensions extérieures<br />

en mm<br />

Puissance<br />

de chauffe<br />

Branchement<br />

Poids Grilles Grilles Charge<br />

totale<br />

°C l p h en l L P H en kW² électrique* en kg incl. max. max.¹<br />

TR 60 300 450 380 350 60 700 650 690 3,1 monophasé 90 1 4 120<br />

TRS 60 260 450 360 350 57 700 680 690 6,3 triphasé 92 1 4 120<br />

TR 120 300 650 380 500 120 900 650 840 3,1 monophasé 120 2 7 150<br />

TRS 120 260 650 360 500 117 900 680 840 6,3 triphasé 122 2 7 150<br />

TR 240 300 750 550 600 240 1000 820 940 3,1 monophasé 165 2 8 150<br />

TRS 240 260 750 530 600 235 1000 850 940 6,3 triphasé 167 2 8 150<br />

TR 450 300 750 550 1500 450 1000 820 1440 6,3 triphasé 235 3 15 180<br />

TR 1050 300 1200 630 1400 1050 1470 955 1920 9,3 triphasé 450 4 14 250<br />

¹Charge maximale autorisée par étage 30 kg max. *Remarques concernant le courant de raccordement voir page 80<br />

²Puissance absorbée en fonction de la version du four<br />

TR 60 avec hublot de contrôle<br />

13

Séchoirs à chambre<br />

chauffage électrique ou au gaz<br />

Modèles standard<br />

Les séchoirs à chambre de la série KTR s’utilisent pour des procédés variés de séchage et de traitements<br />

thermiques de charges dont le poids et la densité de l’ensemble sont normaux, jusqu’à une température<br />

d’application de 260 °C. Une homogénéité dans la répartition des température optimale est obtenue dans l’espace<br />

utile du four en raison de la puissante convection d’air. Ces fours peuvent s’adapter aux exigences particulières des<br />

processus par leur vaste programme d’accessoires. L’exécution spéciale pour le traitement thermique de matières<br />

inflammables selon EN 1539 est disponible dans toutes les tailles.<br />

• Tmax 260 °C<br />

• A chauffage électrique (par batterie de chauffe avec corps de chauffe en acier chromé) ou à chauffage au gaz<br />

(chauffage au gaz direct avec soufflage d’air chaud dans le canal d’aspiration)<br />

Dispositif rotatif à servomoteur avec des<br />

corbeilles en place pour faire tourner la<br />

charge pendant le traitement thermique<br />

Chariot de chargement avec plaques<br />

métalliques amovibles<br />

14<br />

KTR 1500 avec chariot de chargement

KTR 21640/S avec éclaiarge de chambre et voie de guidage avec connections isolées pour<br />

une uniformité de température optimum<br />

• Homogénéité dans la répartition des température selon DIN 17052-1 jusqu’à ΔT 6 K (en cas<br />

d‘exécution sans pistes d‘entrées) voir page 79<br />

• Isolation avec laine minérale de haute qualité, ce qui permet d’obtenir des températures de paroi<br />

extérieure < 20 °C supérieures à la température environnante<br />

• Fort renouvellement d’air pour les processus de séchage rapides<br />

• Porte à deux battants à partir de TR 3100<br />

• Régulateur de sécurité de surchauffe avec réinitialisation manuelle réglable pour la classe de<br />

protection thermique 2 selon selon EN 60519-2 assurant la protection contre la surchauffe du<br />

séchoir et de la pièce<br />

• Isolation du fond comprise.<br />

• Description de la régulation voir page 80<br />

Options<br />

• Rampes d’entrée pour chariots élévateurs ou voies pour l’entrée à ras du sol avec chariots de<br />

chargement<br />

• Optimisation de la convection d’air grâce à des ouvertures de sortie d’air réglables pour<br />

l’adaptation à la charge<br />

• Système de ventilation à commande manuelle ou motorisée pour accélérer le refroidissement<br />

• Ouverture et fermeture des trappes d’évacuation de l’air commandées par programme<br />

• Hublot de contrôle et éclairage dans la chambre du four<br />

• Technique de sécurité pour les charges à teneur en solvant conformément N 1539 voir page 10<br />

• Chariot de chargement avec et sans système de rayonnage<br />

• Exécution pour les processus de traitement thermique en salle blanche voir page 11<br />

• Commandes et enregistrement des processus avec le progiciel MV Controltherm MV voir page 83<br />

KTR 3100/S pour le vieillissement de<br />

matériaux composites fibreux en sacs sous<br />

vide y compris pompe et raccordements<br />

nécessaires dans la chambre de four<br />

Modèle Tmax Dimensions intérieures en mm Volume Dimensions extérieures en mm Puissance de Branchement<br />

chauffe<br />

°C l p h en l L P H en kW¹ électrique*<br />

KTR 1500 260 1000 1000 1500 1500 1930 1430 2315 21,0 triphasé<br />

KTR 3100 260 1250 1250 2000 3100 2160 1680 2880 30,0 triphasé<br />

KTR 4500 260 1500 1500 2000 4500 2410 1930 2880 48,0 triphasé<br />

KTR 6125 260 1750 1750 2000 6125 2660 2180 3000 50,0 triphasé<br />

KTR 8000 260 2000 2000 2000 8000 2910 2430 3000 59,0 triphasé<br />

¹Puissance absorbée en fonction de la version du four *Remarques concernant le courant de raccordement voir page 80<br />

Circulation de l’air dans le séchoir à<br />

chambre<br />

15

Fours de décirage<br />

chauffage électrique (N../WAX) ou au gaz (NB../WAX)<br />

N 150/WAX<br />

N 660/WAX<br />

Grilles dans le fond<br />

N 100/WAX - N 2200/WAX, chauffage électrique<br />

Les fours à chambre N et NB sont spécialement conçus pour le décirage suivi de la cuisson de moules en<br />

céramique. Les modèles chauffés électriquement fonctionnent pour le décirage au-dessous du point éclair de<br />

la cire. Les fours possèdent une sortie chauffée dans le fond de la chambre du four en forme d’entonnoir vers<br />

le milieu. La sortie est en inox. Des grilles amovibles en inox sont mises en place pour que le chargement soit<br />

plan ; elles peuvent être retirées pour être nettoyées. Pour être sûr que la cire s'écoulant ne s’enflammera pas, un<br />

conteneur en inox étanche contenant un tiroir extractible dans lequel la cire est collectée, est placé sous le four.<br />

Une fois le processus de décirage terminé, le four continue de chauffer pour cuire les moules.<br />

Cuve d’évacuation dans le fond<br />

Modèle standard N../WAX, chauffage électrique<br />

• Four à chambre avec porte pivotante à grande ouverture<br />

• Tmax 850 °C<br />

• Chauffage par quatre côtés avec éléments chauffants à rayonnement libre sur tubes support en céramique<br />

• Sortie chauffée dans le fond, régulation jusqu’à max. 200 °C au moyen d’un régulateur séparé pour empêcher<br />

que la cire qui sort ne se solidifie. Actionnement du chauffage du four uniquement lorsque la température<br />

d’écoulement de la cire est atteinte pour éviter tout engorgement<br />

• Cuve en inox avec grilles pour chargement plan<br />

• Construction auto-portante et durable, maçonnée en forme de voûte<br />

• Raccord d’évacuation d’air dans la voûte du four pour guider l’évacuation des fumées (à partir de N 440 trappe<br />

de cheminée manuelle)<br />

• Ouvertures d’arrivée d’air pour une bonne aération<br />

• Carcasse du four en double paroi pour en limiter la température extérieure<br />

• Base amovible comprise dans l’étendue de la fourniture (à partir de N 440 base fixe)<br />

• Premier régulateur de sécurité de surchauffe devant être réglé au-dessous du point éclair de la cire et qui<br />

empêche que la cire ne s’enflamme pendant le chauffage. La durée du décirage est déterminée par le client. Une<br />

fois cette durée écoulée, le régulateur de sécurité de surchauffe est désactivé afin que le four puisse poursuivre<br />

le processus de frittage<br />

• Deuxième régulateur de sécurité de surchauffe avec réinitialisation manuelle pour classe de protection thermique<br />

2 conformément à la norme EN 60519-2 pour protéger le four et le produit des risques de surchauffe<br />

16

Fours chambre destinés au nettoyage thermique<br />

energie gaz avec postcombustion thermique intégrée<br />

1 Chambre du four<br />

2 Brûleur gaz avec flamme<br />

indirecte dans la chambre<br />

3 Postcombustion thermique<br />

4 Evacuation des fumées<br />

Les fours chambre de la série NBCL sont utilisés pour le<br />

nettoyage thermique de composants résiduels. Généralement une<br />

homogénéité de température optimale n’est pas requise pour ces<br />

applications. Exemples d’utilisation de nettoyage thermique: résine<br />

et peintures contenues dans les moteurs électriques, enduits de<br />

surface sur les pièces en acier ou élimination de résidus plastiques<br />

sur les têtes de buses (industrie de la plasturgie).<br />

Les fours, alimentés au gaz, sont également équipés d’un système<br />

intégré de postcombustion thermique fonctionnant avec la même<br />

source d’énergie. Le réglage des brûleurs en atmosphère réductrice<br />

évite une combustion spontanée de la charge et toutes détériorations pouvant survenir en cas de surchauffe.<br />

NBCL 2300<br />

Les gaz imbrûlés sont guidés depuis la chambre du four dans l’enceinte de postcombustion thermique afin d’être<br />

transformés en produits non toxiques. Le processus de catalyse peut être complet en fonction du type de gaz<br />

d‘échappement généré.<br />

Pour un fonctionnement en toute sécurité, la porte du four est automatiquement verrouillée dès le démarrage de<br />

l’application. Le déverrouillage n’est effectif que lorsque la température dans la chambre est inférieure à 180°<br />

C et que le cycle est terminé. En cas de disfonctionnement ou d’arrêt intempestif du brûleur, l’application est<br />

interrompue. En outre, le système de commande est équipé d‘un limiteur de surchauffe à réarmement manuel.<br />

Cette sécurité indépendante, dont le paramétrage peut être défini par l’utilisateur, coupe le four si la température<br />

programmée est dépassée.<br />

Les fours ne sont pas adaptés pour des composants et des revêtements à base de solvants ou bien des charges<br />

ayant une forte concentration d‘eau. Par ailleurs, ces équipements ne peuvent utilisés pour des matériaux dont le<br />

point éclair est trop bas comme le bois, le papier ou la cire.<br />

NBCL 1300<br />

• Tmax 500° C<br />

• Dimensions standards avec des volumes de four jusqu’à 2500 litres<br />

• Châssis du four rehaussé pour permettre le passage d’un chargeur à fourche<br />

• Volume intérieur adapté pour des paniers de chargement standards<br />

• Matériaux d’isolation constitués de fibres biodégradables. Sole et parois sont en briques réfractaires légère<br />

• Brûleur atmosphériques haute performance fonctionnant au gaz liquéfié ou au gaz naturel<br />

• Applications et contrôle de la température entièrement automatisés<br />

• Postcombustion thermique intégrée pour la transformation des gaz imbrûlés<br />

Modèle Tmax Dimensions intérieures<br />

en mm<br />

Dimensions extérieures<br />

en mm<br />

Puissance du brûleur<br />

de la chambre de four<br />

Puissance du brûleur dans<br />

l’unité de postcombustion<br />

°C l p h L P H en kW thermique en kW<br />

NBCL 1300 500 1200 900 1000 2160 2310 2450 50 100<br />

NBCL 2300 500 1200 1200 1600 2160 2605 3050 100 100<br />

NBCL 2500 500 1200 1600 1300 2160 3000 2750 100 100<br />

Brûleurs gaz en face arrière (destinés<br />

au chauffage et à la postcombustion<br />

thermique)<br />

17

Fours à sole mobile avec chauffage par fils jusqu’à 1400 °C,<br />

sous forme d’un four combiné également, pour le<br />

déliantage et le frittage en un seul processus ou avec<br />

caisson de mise sous gaz pour le déliantage inerte<br />

W 1500/H<br />

Four à sole mobile W 2060/S, sans chauffage de la sole, pour le préchauffage des moules de coulée<br />

W 1000 - W 10000/14, W 1000/DB - W 10000/14DB<br />

Les fours à sole mobile présentent toute une série d’avantages en fabrication pour la cuisson, le frittage ou<br />

l’attrempage. Le chargement de la sole mobile peut s’effectuer hors du four. Si plusieurs soles mobiles sont<br />

utilisées, il est possible de charger une sole pendant que l’autre se trouve dans le four. Ces fours peuvent s’adapter<br />

à perfection au processus de fabrication respectif en leur ajoutant des accessoires utiles comme une régulation<br />

multizone qui se chargera d’optimiser l’homogénéité dans la répartition des température, des systèmes de<br />

refroidissement à régulation permettant de raccourcir le processus ou une installation entièrement automatique<br />

avec sole mobile motorisée et changement de sole. Il est aussi possible de les équiper en tant que fours combinés,<br />

à l’aide d’un ensemble de déliantage permettant le déliantage et le frittage en un seul processus.<br />

Éléments de chauffage en forme de méandre<br />

pour de courtes durées de traitement<br />

Four à sole mobile W 3300 pour la vitrification<br />

des creusets de fusion destinés à<br />

l’industrie solaire<br />

18<br />

• Tmax 1280 °C, 1340 °C ou 1400 °C<br />

• Carcasse à double paroi avec ventilation arrière pour des températures extérieures du four basses<br />

• Porte pivotante à ouverture sur charnières vers la droite<br />

• Chauffage sur cinq côtés (les quatre faces du four et la sole) donnant une homogénéité optimale dans la<br />

répartition des température<br />

• Le contact du chauffage de la sole s’effectue automatiquement par contacts à couteaux, à l’entrée de celle-ci,<br />

dans le four<br />

• Eléments chauffants placés sur des tubes porteurs assurant ainsi un rayonnement libre de la chaleur et une<br />

longévité élevée du fil de résistance<br />

• Chauffage par le fond protégé par des plaques SiC posées sur le chariot, permettant ainsi une surface de<br />

chargement plane<br />

• Isolation multicouches en briques légères réfractaires et isolation arrière spéciale<br />

• Voûte autoportante durable, maçonnée pour les modèles jusqu’à 1340 °C ou à isolation fibreuse<br />

• Voûte en matériau fibreux de qualité supérieure pour les modèles avec Tmax 1400 °C<br />

• Sole à roue libre avec roue en caoutchouc jusqu’au modèle W 3300<br />

• Entrée d’air réglable<br />

• Trappe d’évacuation manuelle dans la voûte<br />

• Régulateur de sécurité de surchauffe avec réinitialisation manuelle pour classe de protection thermique 2<br />

conformément à la norme EN 60519-2 pour protéger le four et le produit des risques de surchauffe<br />

Options<br />

• Isolation fibreuse combinée avec les éléments de chauffe en forme de méandre autorisant des temps de chauffe<br />

courts

W 2200/14 DB avec ensemble de déliantage et postcombustion<br />

catalytique<br />

W 8250/S destiné à l’attrempage du verre<br />

quartzeux<br />

• Sole mobile avec roues à boudins sur rails pour faciliter une entrée précise des fortes charges ou des<br />

blocs de pièces de cuisson complexes<br />

• Sole à entraînement à chaîne électrique associée au fonctionnement sur rails simplifiant le<br />

déplacement des charges lourdes<br />

• Sole sur roues en métal entraînée par crémaillère sans pose de rails devant le<br />

four<br />

• Possibilités d’extension variées dans l’installation de four à sole mobile :<br />

--Soles mobiles supplémentaires<br />

--Système de translation de la sole avec voie auxiliaire pour le<br />

changement de sole fonctionnant sur rails et pour relier plusieurs<br />

fours ensemble<br />

--Entraînement motorisé de la sole mobile et du système de<br />

translation latérale<br />

--Commande entièrement automatique du changement de sole<br />

• Porte guillotine électro-hydraulique<br />

• Kit de produits auxiliaires de cuisson<br />

• Trappe d’évacuation d’air motorisée, activable par le programme<br />

• Système de refroidissement avec ou sans régulation par ventilateur<br />

de refroidissement commandé par fréquence et trappe d’évacuation d’air<br />

motorisée<br />

• Régulation multizone, adaptée au modèle de four, pour une homogénéité optimale<br />

dans la répartition des température<br />

• Exécution IDB avec système de mise sous gaz et technique de sécurité pour le déliantage sous gaz<br />

protecteurs non combustibles<br />

• Enfournement avec cuisson d’essai et mesure de la répartition de la température, avec produits également, afin<br />

d’optimiser le processus<br />

• Ensembles de déliantage avec concept de sécurité passive voir page 6<br />

• Systèmes thermiques ou catalytiques de purification de l’air évacué voir page 41<br />

• Documentation et commande de process avec le progiciel Controltherm MV, NTLog et NTGraph pour le four<br />

de base ou centrale de contrôle <strong>Nabertherm</strong> NCC pour la surveillance, la documentation et la commande voir<br />

page 83<br />

W7500 avec sole mobile divisée en trois<br />

parties<br />

19

Fours à sole mobile avec chauffage par fils jusqu’à 1400 °C,<br />

sous forme d’un four combiné également, pour le déliantage et le frittage en un seul processus<br />

ou avec caisson de mise sous gaz pour le déliantage inerte<br />

Installation de four combinée, composée de deux fours à sole mobile<br />

W 5000/H, d’un système de translation de la sole et de deux<br />

soles mobiles supplémentaires, voies de garage comprises<br />

Modèle Tmax Dimensions intérieures en mm Volume Dimensions extérieures en mm Puissance<br />

de chauffe<br />

Branchement<br />

°C l p h en l L P H en kW¹ électrique* en kg<br />

W 1000 1280 800 1600 800 1000 1470 2410 1915 57 triphasé 3000<br />

W 1500 1280 900 1900 900 1500 1570 2710 2030 75 triphasé 3500<br />

W 2200 1280 1000 2200 1000 2200 1670 3010 2140 110 triphasé 4500<br />

W 3300 1280 1000 2800 1200 3300 1670 3610 2355 140 triphasé 5300<br />

W 5000 1280 1000 3600 1400 5000 1670 4410 2555 185 triphasé 7300<br />

W 7500 1280 1000 5400 1400 7500 1670 6210 2555 235 triphasé 10300<br />

W 10000 1280 1000 7100 1400 10000 1670 7910 2555 300 triphasé 12500<br />

Poids<br />

Four à sole mobile en exécution IDB avec<br />

caisson de mise sous gaz pour le déliantage<br />

et le frittage sous gaz protecteurs et<br />

réactifs non combustible<br />

W 1000/H 1340 800 1600 800 1000 1470 2410 1915 75 triphasé 3500<br />

W 1500/H 1340 900 1900 900 1500 1570 2710 2030 110 triphasé 4000<br />

W 2200/H 1340 1000 2200 1000 2200 1670 3010 2140 140 triphasé 5000<br />

W 3300/H 1340 1000 2800 1200 3300 1670 3610 2355 185 triphasé 6000<br />

W 5000/H 1340 1000 3600 1400 5000 1670 4410 2555 235 triphasé 8000<br />

W 7500/H 1340 1000 5400 1400 7500 1670 6210 2555 370 triphasé 11300<br />

W 10000/H 1340 1000 7100 1400 10000 1670 7910 2555 440 triphasé 13800<br />

W 1000/14 1400 800 1600 800 1000 1470 2410 1915 75 triphasé 3300<br />

W 1500/14 1400 900 1900 900 1500 1570 2710 2030 110 triphasé 3800<br />

W 2200/14 1400 1000 2200 1000 2200 1670 3010 2140 140 triphasé 4800<br />

W 3300/14 1400 1000 2800 1200 3300 1670 3610 2355 185 triphasé 5700<br />

W 5000/14 1400 1000 3600 1400 5000 1670 4410 2555 235 triphasé 7700<br />

W 7500/14 1400 1000 5400 1400 7500 1670 6210 2555 370 triphasé 10900<br />

W 10000/14 1400 1000 7100 1400 10000 1670 7910 2555 440 triphasé 13300<br />

¹Puissance absorbée en fonction de la version du four *Remarques concernant le courant de raccordement voir page 80<br />

20

Fours droits et fours à couvercle avec et sans convection d‘air<br />

chauffage électrique ou au gaz<br />

Les fours à couvercle conviennent parfaitement<br />

à la cuisson, le frittage ou l’attrempage de<br />

pièces lourdes et longues. Dans la plupart<br />

des cas, le chargement a lieu à l‘aide du pont<br />

roulant. Grâce à leur puissante<br />

convection d‘air, ces fours avec<br />

Tmax jusqu‘à 850 °C assurent<br />

une excellente homogénéité dans<br />

la répartition des température.<br />

Mais aussi les fours à couvercle<br />

destinés aux plages de température<br />

supérieures jusqu‘à 1280 °C offrent, grâce<br />

au chauffage des cinq côtés, d‘homogénéité dans la<br />

répartition des température. En alternative, ces fours peuvent<br />

également être chauffés au gaz. Un dimensionnement sur mesure selon les<br />

tailles et poids des composants est possible.<br />

• Tmax 260 °C, 450 °C, 600 °C ou 850 °C pour fours à convection d‘air<br />

• Tmax 900 °C ou 1280 °C pour fours avec chauffage rayonnant<br />

• Chauffage électrique ou au gaz<br />

• Chauffage des deux côtés longitudinaux pour fours à convection d‘air<br />

• Chauffage des quatre côtés et du fond de four, avec dalles SiC dans le fond en tant que plate-forme d‘empilage<br />

chez les modèles à 900 °C ou à 1280 °C<br />

• Isolation haut de gamme adaptée à la température maximale respective<br />

• Couvercle à entraînement électro-hydraulique et commande deux mains<br />

• Ouvertures d’arrivée d’air qui se ferment dans le bas de la chambre du four<br />

• Ouvertures d’évacuation d’air qui se ferment dans la voûte<br />

• Régulateur de sécurité de surchauffe avec réinitialisation manuelle pour classe de protection thermique 2<br />

conformément à la norme EN 60519-2 pour protéger le four et le produit des risques de surchauffe<br />

Options<br />

• Trappes d’évacuation d’air automatiques permettant un refroidissement plus rapide<br />

• Refroidissement à régulation par ventilateur en liaison avec des trappes d’évacuation automatiques<br />

• Régulation multizone du chauffage pour une homogénéité dans la répartition des température<br />

• Chambre du four divisible en longueur et à régulation séparée pour petites pièces<br />

• Variante pour Tmax 950 °C, roue de ventilateur pour la protection du moteur de circulation d‘air contre la<br />

surchauffe, entraînement indirect par courroies<br />

• Commande et enregistrement des processus avec le progiciel MV Controltherm MV voir page 83<br />

S 5120/GS1, chambre de four divisible en<br />

deux moitiés, couvercle en deux pièces<br />

Chambre de four S 5120/GS avec logement<br />

de la plaque isolante pour réduire la chambre<br />

de moitié<br />

S 4100/S pour produits de taille haute<br />

S 1512/85HAS<br />

21

Fours à cloche et sole élévatrices avec chauffage par fils jusqu’à 1400 °C<br />

également sous forme de fours combinés,<br />

pour le déliantage et le frittage en un seul processus<br />

H 1000/LB<br />

H 1600/14DB<br />

H 125/LB ou LT - H 3000/LB ou LT<br />

Par rapport aux fours à chambre, les fours à cloche ou sole<br />

élévatrice ont l’avantage, pour la fabrication, de rendre clair le chargement des blocs<br />

complexes de pièces de cuisson. Le four de base est équipé d’un plateau fixe sous la cloche. Il est possible de<br />

compléter le système d’un ou de plusieurs plateaux interchangeables dont l’entraînement sera manuel ou motorisé.<br />

Selon les conditions du processus, soit une version avec sole élévatrice soit une à cloche élévatrice sera choisie.<br />

Ce four peut s’adapter de manière individuelle aux exigences du processus par l’ajout d’autres accessoires, comme<br />

une régulation multizone pour optimiser l’homogénéité dans la répartition des température ou des systèmes de<br />

refroidissement à régulation permettant de raccourcir le processus. Il est aussi possible de les équiper en tant<br />

que fours combinés à l’aide des ensembles de déliantage I ou II permettant le déliantage et le frittage en un seul<br />

processus. Ces fours conviennent en outre parfaitement aux applications spéciales telles le frittage de cellules à<br />

combustible pour lequel des robinetteries supplémentaires doivent être introduites dans le four par le bas ou par le<br />

haut.<br />

• Tmax 1280 °C<br />

• Carcasse à double paroi avec ventilation arrière pour des températures extérieures du four basses<br />

• Cloche électro-hydraulique à plateau fixe<br />

• Chauffage sur cinq côtés (les quatre faces du four et le plateau) donnant une très bonne homogénéité dans la<br />

répartition des température<br />

• Eléments chauffants placés sur des tubes porteurs<br />

assurant ainsi un rayonnement libre de la chaleur et<br />

une longévité élevée du fil de résistance<br />

• Chauffage par le fond protégé par des plaques SiC<br />

posées sur le plateau, permettant ainsi une surface<br />

de chargement plane<br />

• Isolation multicouches en briques légères réfractaires<br />

et isolation arrière spéciale<br />

• Voûte durable à isolation fibreuse<br />

• Trappe d’évacuation manuelle dans la voûte<br />

• Régulateur de sécurité de surchauffe avec<br />

réinitialisation manuelle pour classe de protection<br />

thermique 2 conformément à la norme EN 60519-2<br />

pour protéger le four et le produit des risques de<br />

surchauffe<br />

22<br />

Four à cloche élévatrice H 3630/LTHDB pour déliantage et<br />

frittage en fabrication

Four à cloche élévatrice H 245/LTS équipée<br />

d’une station de refroidissement et d’un<br />

dispositif de plateaux interchangeables<br />

Options<br />

• Tmax jusqu’à 1400 °C<br />

• Version de four à sole élévatrice doté d’un plateau motorisé et<br />

d’une cloche fixe<br />

• Système de refroidissement avec ou sans régulation par ventilateur<br />

de refroidissement commandé par fréquence et trappe d’évacuation<br />

d’air motorisée<br />

• Raccord de gaz protecteurs pour le rinçage du four aux gaz<br />

protecteurs ou réactifs non combustibles<br />

• Système manuel ou automatique de mise sous gaz de protection<br />

• Régulation multizone, adaptée au modèle de four, pour une<br />

homogénéité optimale dans la répartition des température<br />

• Enfournement avec cuisson d’essai et mesure de la répartition de la<br />

température, avec produits également, afin d’optimiser le processus<br />

• Plateaux supplémentaires, sole interchangeable, en version motorisée également<br />

• Trappe d’évacuation d’air motorisée, activable par le programme<br />

• Ensemble de déliantage I avec ventilateur d’extraction, ventilateur d’apport d’air frais, valeur de pression<br />

négative fixe dans la chambre du four, régulation avec le <strong>Nabertherm</strong> Controller P 300, ensemble d’équipement<br />

de sécurité passive avec surveillance de la pression négative dans la chambre du four voir page 6<br />

• Ensemble de déliantage II avec concept de sécurité passive voir page 7<br />

• Conduites d’évacuation de l’air et des gaz de combustion<br />

• Systèmes thermiques ou catalytiques de purification de l’air évacué voir page 41<br />

• Systèmes de récupération de la chaleur voir page 7<br />

• Documentation et commande de process avec le progiciel Controltherm MV, NTLog et NTGraph pour le four<br />

de base ou centrale de contrôle <strong>Nabertherm</strong> NCC pour la surveillance, la documentation et la commande voir<br />

page 83<br />

Installation de four à cloche avec trois<br />

soles interchangeables et caissons de<br />

mise sous gaz pour le frittage sous gaz<br />

protecteurs et réactifs non combustibles<br />

Modèle Tmax Dimensions intérieures en mm Volume Dimensions extérieures Puissance de Branchement<br />

Poids<br />

en mm<br />

chauffe<br />

°C l p h en l L P H en kW¹ électrique* en kg<br />

H 125/LB, LT 1280 800 400 400 125 1570 1280 2000 12 triphasé 1250<br />

H 250/LB, LT 1280 1000 500 500 250 1770 1380 2200 18 triphasé 1400<br />

H 500/LB, LT 1280 1200 600 600 500 2050 1780 2500 36 triphasé 1800<br />

H 1000/LB, LT 1280 1600 800 800 1000 2250 2000 2900 48 triphasé 2800<br />

H 1350/LB, LT 1280 2800 620 780 1360 3750 2050 3050 75 triphasé 3500<br />

H 3000/LB, LT 1280 3000 1000 1000 3000 4000 2100 3200 140 triphasé 6200<br />

¹Puissance absorbée en fonction de la version du four *Remarques concernant le courant de raccordement voir page 80<br />

Support de cuisson pour de petits composants<br />

céramiques<br />

23

Fours combinés à chambre jusqu’à 1400 °C<br />

pour le déliantage et le frittage en un seul processus<br />

N 200/HDB<br />

N 650/HDBS<br />

Injection d’air préchauffé au moyen de<br />

tubes perforés en céramique<br />

N 200/DB - N 1000/14DB<br />

Les fours combinés à chambre N 200/DB - N 1000/14DB ont été spécialement développés pour réaliser le<br />

déliantage et le frittage en un seul processus. Les fours disposent d’une alimentation en air frais pour diluer les<br />

gaz de combustion générés lors du déliantage afin de prévenir la formation d’une atmosphère inflammable dans la<br />

chambre du four. En version standard, les fours sont dotés de l’ensemble de déliantage I avec lequel est injecté,<br />

dans le four, de l’air frais à température ambiante et à un débit réglé d’usine proportionnellement au volume de<br />

produits organiques évaporés. De plus, ces fours disposent d’un ventilateur d’extraction des gaz de combustion<br />

dont le réglage d’usine garantit une pression négative à l’intérieur du four pour que les gaz ne s’échappent pas<br />

dans la halle. L’équipement de sécurité passive se déclenche en cas de chute de la pression négative dans la<br />

chambre du four. Ce système est recommandé en présence de processus reproductibles pour lesquels la charge ne<br />

varie pas.<br />

Si l’utilisation du four doit être flexible et comporte des changements de charge, nous recommandons l’ensemble<br />

de déliantage II. Le four dispose alors d’un système de préchauffage de l’air frais, avec ventilateur à vitesse variable<br />

et injection de l’air frais chauffé par l’intermédiaire de conduites de ventilation. Le ventilateur d’extraction des gaz<br />

de combustion fonctionne aussi selon une vitesse variable. Une pression négative dans la chambre du four est<br />

réglée automatiquement par la régulation API.<br />

Indicateurs de pression et de débit compris<br />

dans l’ensemble de déliantage II<br />

• Tmax 1280 °C, 1340 °C ou 1400 °C<br />

• Chauffage sur cinq côtés (les quatre faces du four et le fond) donnant une très bonne homogénéité dans la<br />

répartition des température<br />

• Eléments chauffants placés sur des tubes porteurs assurant ainsi un rayonnement libre de la chaleur et une<br />

longévité élevée du fil de résistance<br />

• Chauffage par le fond protégé par des plaques SiC posées sur le plateau, permettant ainsi une surface de<br />

chargement plane<br />

• Isolation multicouches en briques légères réfractaires et isolation arrière spéciale<br />

24

Installation de fabrication composée de<br />

cinq fours combinés à chambre N 300/HDB<br />

avec ensemble de déliantage II et postcombustion<br />

catalytique<br />

• Construction auto-portante et durable, maçonnée en forme de voûte<br />

• Trappe d’évacuation motorisée dans la voûte<br />

• Ensemble de déliantage I avec ventilateur d’extraction, ventilateur d’apport d’air frais, valeur de pression<br />

négative fixe dans la chambre du four, régulation avec le <strong>Nabertherm</strong> Controller P 300, ensemble<br />

d’équipement de sécurité passive avec surveillance de la pression négative dans la chambre du four voir<br />

page 6<br />

• Régulateur de sécurité de surchauffe avec réinitialisation manuelle pour classe de protection thermique 2<br />

conformément à la norme EN 60519-2 pour protéger le four et le produit des risques de surchauffe<br />

Options<br />

• Régulation multizone, adaptée au modèle de four, pour une homogénéité optimale dans la répartition des<br />

température<br />

• Enfournement avec cuisson d’essai et mesure de la répartition de la température, avec produits<br />

également, afin d’optimiser le processus voir la photographie à droite à la page 23<br />

• Ensemble de déliantage II avec concept de sécurité passive voir page 7<br />

• Conduites d’évacuation de l’air et des gaz de combustion<br />

• Systèmes thermiques ou catalytiques de purification de l’air évacué voir page 41<br />

• Documentation et commande de process avec le progiciel Controltherm MV, NTLog et NTGraph pour<br />

le four de base ou centrale de contrôle <strong>Nabertherm</strong> NCC pour la surveillance, la documentation et la<br />

commande voir page 83<br />

Modèle Tmax Dimensions intérieures Volume Dimensions extérieures Branchement Poids<br />

en mm<br />

en mm<br />

°C l p h en l L P H électrique* en kg<br />

N 200/DB 1280 430 530 720 140 760 1045 1690 triphasé 370<br />

N 300/DB 1280 420 700 780 230 810 1215 1750 triphasé 410<br />

N 450/DB 1280 470 750 1000 350 1010 1440 1815 triphasé 815<br />

N 650/DB 1280 650 850 1100 610 1600 1750 2650 triphasé 1350<br />

N 1000/DB 1280 750 1000 1250 940 1900 2250 2400 triphasé 2100<br />

N 697/HDS avec ensemble de déliantage<br />

II pour déliantage et frittage verticaux de<br />

produits filtres<br />