DuPont⢠polymères techniques Principes généraux de conception ...

DuPont⢠polymères techniques Principes généraux de conception ...

DuPont⢠polymères techniques Principes généraux de conception ...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

DuPontpolymères <strong>techniques</strong><strong>Principes</strong> généraux <strong>de</strong> <strong>conception</strong> – Module I® Marques déposées <strong>de</strong> E.I. du Pont <strong>de</strong> Nemours and CompanyDuPont et The miracles of science sont <strong>de</strong>s marques <strong>de</strong> E.I. du Pont <strong>de</strong> Nemours and Company

DuPont polymères <strong>techniques</strong> – <strong>Principes</strong> généraux <strong>de</strong> <strong>conception</strong>Table <strong>de</strong>s matières1 Généralités PageDéfinition <strong>de</strong>s exigences <strong>de</strong> l’application........................ 3Liste <strong>de</strong> contrôle d’une étu<strong>de</strong> <strong>de</strong> <strong>conception</strong> ................... 4Rôle <strong>de</strong>s prototypes dans la <strong>conception</strong>........................... 5Simulations sur ordinateur............................................... 5Essais au cours <strong>de</strong> l’étu<strong>de</strong> <strong>de</strong> <strong>conception</strong>......................... 6Etablissement <strong>de</strong> spécifications significatives................. 62 Moulage par injectionLe procédé et l’équipement ............................................. 7Gui<strong>de</strong> <strong>de</strong>s solutions aux problèmes <strong>de</strong> moulage.............. 83 Considérations relatives au moulageUniformité <strong>de</strong>s parois ...................................................... 11Configurations ................................................................. 11Dépouilles et broches d’éjection...................................... 12Congés et arrondis ........................................................... 12Bossages .......................................................................... 13Nervures........................................................................... 13Trous et évi<strong>de</strong>ments......................................................... 13Filetages........................................................................... 15Contre-dépouilles............................................................. 16Inserts surmoulés ............................................................. 17Tolérances........................................................................ 18Retrait et gauchissement.................................................. 194 Conception <strong>de</strong>s structuresEfforts <strong>de</strong> courte durée..................................................... 21Matériaux isotropes ......................................................... 22Matériaux orthotropes...................................................... 23Autres types <strong>de</strong> sollicitations........................................... 23Efforts <strong>de</strong> longue durée.................................................... 24Nervures <strong>de</strong> renfort et raidisseurs.................................... 27Formules pour la <strong>conception</strong> <strong>de</strong>s structures .................... 335 Exemples <strong>de</strong> <strong>conception</strong>Une nouvelle étu<strong>de</strong> <strong>de</strong> la roue ......................................... 45Une nouvelle étu<strong>de</strong> <strong>de</strong> sièges <strong>de</strong> chaises ......................... 48Châssis <strong>de</strong> brouette – une <strong>conception</strong> inédite.................. 486 Ressorts et film-charnièresConception d’un film-charnière....................................... 507 CoussinetsDureté et qualité superficielle <strong>de</strong> l’arbre ......................... 51Surface du coussinet ........................................................ 51Précision .......................................................................... 52Jeu <strong>de</strong>s coussinets ............................................................ 53Lubrification .................................................................... 53Protection contre les salissures........................................ 53Conditions thermiques..................................................... 54Calcul <strong>de</strong>s coussinets....................................................... 54Exemples <strong>de</strong> <strong>conception</strong>s................................................. 56Indications relatives aux essais........................................ 578 EngrenagesConception <strong>de</strong>s engrenages ............................................. 59Couple <strong>de</strong> blocage ........................................................... 61Proportions <strong>de</strong>s engrenages ............................................. 61Limites <strong>de</strong> précision et <strong>de</strong> tolérance ................................ 63Jeu et distance entre centres............................................. 64Matériaux en contact ....................................................... 65Lubrification .................................................................... 66Essais <strong>de</strong> prototypes usinés.............................................. 66Engrenages hélicoïdaux................................................... 66Engrenages à vis sans fin................................................. 67Matériaux en contact ....................................................... 70Roue conique ................................................................... 708 Engrenages (suite) PageRayons <strong>de</strong>s congés........................................................... 70Métho<strong>de</strong>s <strong>de</strong> fixation ....................................................... 70Quelques exemples <strong>de</strong> fonctions combinées ................... 71Quand employer le DELRIN ® ou le ZYTEL ® ....................... 739 Techniques d’assemblage – catégorie IFixations mécaniques .................................................... 75Filetage en plastique ...................................................... 78Emmanchements à force................................................ 81Emboîtages élastiques.................................................... 83Assemblage moyeu-arbre .............................................. 8710 Techniques d’assemblage – catégorie IISOUDAGE PAR ROTATION....................................... 91<strong>Principes</strong> <strong>de</strong> base ........................................................... 91Métho<strong>de</strong>s pratiques........................................................ 91Soudage par outil à pivot............................................... 91Soudage par inertie ........................................................ 94Machines <strong>de</strong> soudage par inertie ................................... 96Gabarits <strong>de</strong> montage (dispositifs <strong>de</strong> fixation)................ 98Profils <strong>de</strong> joints.............................................................. 101Calcul <strong>de</strong>s outils et machines<strong>de</strong> soudage par inertie.................................................... 102Détermination graphique <strong>de</strong>s paramètres <strong>de</strong> soudage ... 103Contrôle <strong>de</strong> qualité <strong>de</strong>s pièces soudées.......................... 104Soudage <strong>de</strong> joints doubles ............................................. 106Soudage <strong>de</strong> plastiques renforcés ou <strong>de</strong> naturedissemblable .................................................................. 107Soudage par rotation <strong>de</strong> plastiques soupleset d’élastomères ............................................................. 107SOUDAGE PAR ULTRASONS.................................... 111Le procédé <strong>de</strong> soudage par ultrasons ............................. 111Matériel <strong>de</strong> soudage....................................................... 112Etu<strong>de</strong> <strong>de</strong>s pièces............................................................. 115Paramètres du soudage par ultrasons............................. 119Mo<strong>de</strong> d’emploi du matériel ........................................... 120Performances du soudage .............................................. 121Autres <strong>techniques</strong> d’assemblage par ultrasons .............. 123Sécurité .......................................................................... 125SOUDAGE PAR VIBRATION ..................................... 126<strong>Principes</strong> <strong>de</strong> base ........................................................... 126Définition du centre <strong>de</strong> mouvement .............................. 126Dispositifs courants pour la production <strong>de</strong> vibrations... 127Conditions <strong>de</strong> soudage................................................... 128Conception du joint ....................................................... 129Résultats d’essais sur le soudage angulaire<strong>de</strong>s joints bout à bout..................................................... 130Influence <strong>de</strong> la surface soudéesur la résistance du joint ................................................ 130Influence <strong>de</strong> la pression <strong>de</strong> soudagesur la résistance du joint ................................................ 130Exemples <strong>de</strong> <strong>conception</strong> ................................................ 131Comparaison avec les autres <strong>techniques</strong> <strong>de</strong> soudage..... 132Conception <strong>de</strong>s pièces soudées par vibration ................ 133SOUDAGE À LA PLAQUE CHAUDE ....................... 135SOUDAGE AU LASER À TRANSMISSION ............. 138RIVETAGE.................................................................... 14211 Usinage, coupe et finitionUsinage <strong>de</strong> l’HYTREL ® ................................................... 145Usinage et coupe du DELRIN ® ........................................ 147Finition du DELRIN ® ....................................................... 148Recuit du DELRIN ® ......................................................... 148Usinage et coupe du ZYTEL ® .......................................... 149Finition du ZYTEL ® ......................................................... 151Recuit du ZYTEL ® ........................................................... 1521

1 – GénéralitésIntroductionCe manuel est à utiliser en relation avec les résultats particuliers<strong>de</strong>s thermoplastiques <strong>techniques</strong> <strong>de</strong> DuPont <strong>de</strong> Nemours:résines acétal DELRIN ® , polyami<strong>de</strong>s ZYTEL ® – y compriscelles renforcées verre, les thermoplastiques <strong>techniques</strong>MINLON ® et les polyesters thermoplastiques CRASTIN ® (PBT)et RYNITE ® (PET) Les ingénieurs d’étu<strong>de</strong>s non familiarisésavec les plastiques doivent examiner attentivement les aspectsspécifiques <strong>de</strong>s propriétés <strong>de</strong>s plastiques, qui diffèrent <strong>de</strong> celles<strong>de</strong>s métaux particulièrement en ce qui concerne l’influence<strong>de</strong>s conditions ambiantes sur les propriétés et celles <strong>de</strong>scontraintes <strong>de</strong> longue durée.Les chiffres relatifs aux propriétés <strong>de</strong>s plastiques sont obtenusà partir d’essais physiques effectués en laboratoire; ils sontprésentés d’une manière analogue à celle <strong>de</strong>s métaux. Leséprouvettes d’essais sont moulées dans <strong>de</strong>s empreintes d’unpoli <strong>de</strong> surface élevé et dans les conditions optimales <strong>de</strong>moulage. Les mesures sont effectuées conformément auxspécifications <strong>de</strong> l’ASTM ou <strong>de</strong> l’ISO, sous <strong>de</strong>s vitesses <strong>de</strong>traction, teneur en humidité, températures, etc. telles qu’ellessont prescrites. Les valeurs données sont indicatives. On <strong>de</strong>vraadmettre que les pièces étudiées ne soient pas moulées oucontraintes exactement comme les éprouvettes:• épaisseur et forme <strong>de</strong> la pièce.• importance et durée <strong>de</strong> la contrainte.• orientation <strong>de</strong> la fibre.• lignes <strong>de</strong> soudures.• défauts superficiels.• paramètres <strong>de</strong> moulage, sont <strong>de</strong>s facteurs qui influencentla résistance et la ténacité d’une pièce plastique.L’ingénieur doit également disposer <strong>de</strong>s informations relativesaux effets <strong>de</strong> la chaleur, <strong>de</strong> l’humitidé, <strong>de</strong> la lumière solaire,<strong>de</strong>s agents chimiques et <strong>de</strong>s contraintes.Il est par conséquent essentiel, lors <strong>de</strong> la <strong>conception</strong> <strong>de</strong>s piècesplastiques, d’analyser avec soin l’application, d’utiliser lesinformations existantes qui s’en approchent au plus près,<strong>de</strong> réaliser un prototype et <strong>de</strong> l’essayer dans les conditions<strong>de</strong> service.Le coût finalement élevé d’une médiocre <strong>conception</strong> initialeen terme <strong>de</strong> temps, d’argent et <strong>de</strong> parts <strong>de</strong> marché est bienconnu. Le but <strong>de</strong> ce manuel <strong>de</strong> <strong>conception</strong> est précisément <strong>de</strong>fournir aux bureaux d’étu<strong>de</strong>s les informations indispensablesleur permettant <strong>de</strong> prendre correctement en compte l’influence<strong>de</strong>s conditions ambiantes, celles <strong>de</strong> la <strong>conception</strong> et <strong>de</strong>smodalités <strong>de</strong> l’utilisation. On aboutira ainsi, dans le minimum<strong>de</strong> temps, à une <strong>conception</strong> efficace et fonctionnelle <strong>de</strong> lapièce.Ces informations permettent <strong>de</strong> concevoir <strong>de</strong>s pièces dotéesd’un poids minimal, et parallèlement, d’un maximum <strong>de</strong> possibilitéspour le démontage et le recyclage, afin <strong>de</strong> réduirel’impact sur l’environnement.Une <strong>conception</strong> adaptée réduit les coûts <strong>de</strong> mise en œuvre,d’assemblage et <strong>de</strong> démontage, ainsi que les déchets issus <strong>de</strong>la production sous forme <strong>de</strong> rebuts, <strong>de</strong> carottes et <strong>de</strong> canaux,et les déchets produits par le dispositif usagé. Pour cela, ilconvient d’éviter toute défaillance précoce du dispositif.Définition <strong>de</strong>s exigences <strong>de</strong> l’applicationL’étape la plus importante <strong>de</strong> la <strong>conception</strong> d’une pièce plastiqueest la définition correcte et complète <strong>de</strong>s conditions ambiantesdans lesquelles cette pièce est appelée à fonctionner.Les propriétés <strong>de</strong>s matières plastiques sont profondément modifiéespar les changements <strong>de</strong> température, les produits chimiqueset les contraintes mécaniques qui leur sont appliquées.Ces influences <strong>de</strong> l’environnement, qui doivent être définiesaussi bien pour le court terme que pour le long terme, dépen<strong>de</strong>ntnaturellement <strong>de</strong> la nature <strong>de</strong> l’application. Le tempsd’exposition sous contraintes et aux conditions <strong>de</strong> l’environnementconstitue un facteur primordial dans l’estimation <strong>de</strong>spertes <strong>de</strong> propriétés éventuelles, et par conséquent <strong>de</strong>s performances<strong>de</strong> la pièce. Si cette <strong>de</strong>rnière doit être soumise à <strong>de</strong>svariations <strong>de</strong> température en cours <strong>de</strong> service, il n’est pas suffisant<strong>de</strong> définir la température maximale à laquelle elle serasoumise. La durée totale pendant laquelle la pièce sera exposéeà cette température, au cours <strong>de</strong> la durée <strong>de</strong> vie prévuepour le dispositif dans lequel elle est intégrée, doit aussi êtrecalculée. Le même raisonnement s’applique aux contraintesrésultant <strong>de</strong> l’application d’une charge. Si la contrainte estappliquée <strong>de</strong> manière intermittente, le temps et la fréquence <strong>de</strong>son application sont très importants. Les matières plastiquessont sujettes au fluage sous l’influence d’une sollicitationmécanique, la vitesse <strong>de</strong> ce phénomène est accélérée parl’élévation <strong>de</strong> la température. Si la mise sous charge est intermittente,le plastique présentera une reprise élastique limitée,dont l’importance dépendra <strong>de</strong> la force <strong>de</strong> la contrainte appliquée,<strong>de</strong> sa durée, <strong>de</strong>s pério<strong>de</strong>s pendant lesquelles la chargeest supprimée ou réduite et <strong>de</strong> la température régnant au cours<strong>de</strong> chacune <strong>de</strong> ces pério<strong>de</strong>s.L’effet <strong>de</strong>s agents chimiques, <strong>de</strong>s lubrifiants, etc. est toutautant dépendant <strong>de</strong> l’importance et <strong>de</strong> la durée <strong>de</strong> la contrainte.Certains matériaux peuvent ne pas se trouver affectés par cesréactifs en l’absence <strong>de</strong> contrainte, mais se fissurer lorsqu’ilsy sont exposés sous contrainte pendant une certaine pério<strong>de</strong><strong>de</strong> temps. Les résines acétal DELRIN ® , les résines polyami<strong>de</strong>sZYTEL ® , les résines polyami<strong>de</strong>s renforcées minéral MINLON ®et les résines <strong>de</strong> polyesters thermoplastiques RYNITE ® , sontparticulièrement résistants à ce phénomène.La liste <strong>de</strong> contrôle ci-après peut être utilisée comme gui<strong>de</strong>.® Marque déposée <strong>de</strong> E.I. du Pont <strong>de</strong> Nemours and Company3

Rôle <strong>de</strong>s prototypes dans la <strong>conception</strong>Il est habituellement nécessaire, pour que la <strong>conception</strong> d’unepièce <strong>de</strong>vienne une réalité commerciale, <strong>de</strong> construire <strong>de</strong>spièces prototypes <strong>de</strong>stinées aux essais et aux modificationsultérieures. La meilleure métho<strong>de</strong> <strong>de</strong> fabrication <strong>de</strong> prototypesconsiste à reproduire aussi fidèlement que possible le procédéselon lequel seront réalisées les pièces commercialisées.La plupart <strong>de</strong>s pièces en plastiques <strong>techniques</strong> sont produitesindustriellement selon le procédé du moulage par injection.Les prototypes seront alors fabriqués à partir d’un mouled’essai comportant une empreinte, ou à partir d’une empreinted’essai montée sur le bâti du moule <strong>de</strong> production. Les raisons<strong>de</strong> cette procédure sont évi<strong>de</strong>ntes, il est important qu’ellessoient clairement comprises. Dans les commentaires qui vontsuivre les différentes métho<strong>de</strong>s <strong>de</strong> fabrication <strong>de</strong> prototypesseront décrites, ainsi que leurs avantages et leurs inconvénients.Usinage <strong>de</strong> barreaux et <strong>de</strong> plaquesCette métho<strong>de</strong> n’est habituellement utilisée que lorsque l’étu<strong>de</strong><strong>de</strong> <strong>conception</strong> est très préliminaire, qu’un petit nombre <strong>de</strong>prototypes suffit, et que la géométrie <strong>de</strong> la pièce est relativementsimple. L’usinage <strong>de</strong> formes complexes, en particuliersi plusieurs prototypes sont nécessaires, peut s’avérer trèscoûteux. Les pièces ainsi usinées peuvent être employéespour faciliter la mise au point d’un <strong>de</strong>ssin plus assuré, oumême pour <strong>de</strong>s essais limités, mais jamais pour l’évaluationfinale précé<strong>de</strong>nt la commercialisation. Ces faits sont étayéspar les raisons suivantes:– Les valeurs <strong>de</strong>s propriétés telles que la résistance mécanique,la ténacité et l’allongement peuvent se révéler plus faiblesque celles <strong>de</strong> pièces moulées, du fait <strong>de</strong>s marques laisséespar l’outil sur la pièce échantillon.– Les caractéristiques <strong>de</strong> résistance et <strong>de</strong> rigidité peuvent êtreplus fortes que celles <strong>de</strong>s pièces moulées, en raison du taux<strong>de</strong> cristallinité plus élevé rencontré dans les barreaux et lesplaques.– Dans le cas <strong>de</strong>s résines renforcées <strong>de</strong> fibres, l’influence importante<strong>de</strong> l’orientation <strong>de</strong> celles-ci peut être entièrementfallacieuse.– Les caractéristiques <strong>de</strong> surface, telles que les marques <strong>de</strong>sbroches d’éjection, celles <strong>de</strong> point d’injection et le caractèreamorphe <strong>de</strong> la structure superficielle <strong>de</strong>s pièces moulées,n’existent pas dans les pièces usinées.– L’effet <strong>de</strong>s lignes <strong>de</strong> soudure et <strong>de</strong>s lignes <strong>de</strong> festons sur lespièces moulées ne peut pas être étudié.– La stabilité dimensionnelle peut être trompeuse étant donnéles fortes différences existant entre les contraintes internespossibles.– Les vi<strong>de</strong>s couramment rencontrés au cœur <strong>de</strong>s barreaux et<strong>de</strong>s plaques peuvent réduire la résistance <strong>de</strong> la pièce. Demême, l’influence <strong>de</strong>s vi<strong>de</strong>s parfois présents dans les sectionsépaisses d’une pièce moulée, ne peut pas être évaluée.Il n’y a qu’un choix limité <strong>de</strong> résines disponibles sous forme<strong>de</strong> barreaux ou <strong>de</strong> plaques.Outillage <strong>de</strong> coulée sous pressionSi l’on dispose d’un outillage <strong>de</strong> coulée sous pression, il estsouvent possible <strong>de</strong> le modifier pour le moulage <strong>de</strong> prototypespar injection. Un tel matériel peut remplacer un moule prototypeet fournir, aux moindres coûts, un certain nombre <strong>de</strong> piècespour les essais préliminaires. L’emploi <strong>de</strong> cette métho<strong>de</strong>est toutefois limité car ce moule a été conçu pour les métauxcoulés sous pression, et non pas pour les plastiques. Les paroiset les nervures ne sont pas adaptées, les seuils sont habituellementsurdimensionnés, leur emplacement mal disposé pour lemoulage <strong>de</strong>s plastiques, enfin le moule n’est pas équipé pourle refroidissement <strong>de</strong>s pièces plastiques. L’essai <strong>de</strong> ces piècesmoulées par l’injection du matériau choisi <strong>de</strong>vra toujours précé<strong>de</strong>rla commercialisation.Outillage prototypeLes moules prototypes réalisés en matériaux faciles à usiner,ou à bon marché, tels que l’aluminium, le bronze, le cayempeuvent produire <strong>de</strong>s pièces utilisables pour les prototypes quine sont pas appelés à fonctionner réellement. Les conditionscorrectes <strong>de</strong> moulage exigées par le produit et par la géométrie<strong>de</strong> la pièce n’étant pas utilisées dans la plupart <strong>de</strong>s cas(en particulier la température du moule et la pression), <strong>de</strong> telsmoules peu coûteux ne peuvent pas produire <strong>de</strong> pièces susceptiblesd’être évaluées dans les conditions opérationnelles.Outillage <strong>de</strong> pré-sérieLa meilleure approche pour la <strong>conception</strong> <strong>de</strong> pièces <strong>de</strong> précisionest la construction d’un outillage <strong>de</strong> pré-série en acier.Il peut s’agir d’un moule à empreinte unique, ou d’une seuleempreinte disposée dans le bâti d’un moule multi-empreintes.Cette empreinte aura un fini d’usinage mais elle ne sera pastrempée; ainsi quelques modifications seront encore possibles.Elle sera équipée d’un système <strong>de</strong> refroidissement i<strong>de</strong>ntique àcelui du moule <strong>de</strong> production, afin que soient étudiés tous lesproblèmes liés aux déformations et au retrait. Muni <strong>de</strong> brochesd’éjection convenables, le moule peut fonctionner selon <strong>de</strong>scycles i<strong>de</strong>ntiques à ceux d’une ligne <strong>de</strong> production. Il estalors possible d’établir la durée du temps <strong>de</strong> cycle. Plus importantencore, ces pièces peuvent être soumises aux essais<strong>de</strong> résistance mécanique <strong>de</strong> choc, d’abrasion ou <strong>de</strong> mesure<strong>de</strong>s autres propriétés physiques, aussi bien qu’à <strong>de</strong>s essais <strong>de</strong>simulation dans les conditions réelles d’utilisation.Simulations sur ordinateurIl est souvent possible <strong>de</strong> réduire considérablement le coût<strong>de</strong> création <strong>de</strong>s prototypes en procédant à <strong>de</strong>s simulations surordinateur. Une modélisation informatique étant déjà nécessairepour le découpage, les modèles ainsi produits peuventêtre employés pour la <strong>conception</strong> <strong>de</strong> modèles d’éléments finis,pouvant à leur tour être servir à :– La simulation du processus <strong>de</strong> moulage par injection, fournissant<strong>de</strong>s informations sur les besoins en termes <strong>de</strong> pressiond’injection, <strong>de</strong> force <strong>de</strong> fermeture, <strong>de</strong> températures <strong>de</strong>fusion dans la cavité, d’emplacement <strong>de</strong>s lignes <strong>de</strong> soudure,d’évents et autres,– La simulation du comportement <strong>de</strong> la pièce lié aux chargesmécaniques, fournissant <strong>de</strong>s informations sur les déformations<strong>de</strong> la pièce et les contraintes qui s’y exercent.Les essais <strong>de</strong> simulation sont d’autant plus intéressants qu’ilssont réalisés à un sta<strong>de</strong> précoce du processus <strong>de</strong> <strong>conception</strong> etpermettent d’éviter les erreurs coûteuses et inutiles et <strong>de</strong> limiterà un minimum le nombre <strong>de</strong> prototypes requis.5

Essais au cours <strong>de</strong> l’étu<strong>de</strong> <strong>de</strong> <strong>conception</strong>Toute étu<strong>de</strong> <strong>de</strong> <strong>conception</strong> doit être soigneusement soumiseaux essais quand elle se trouve encore au sta<strong>de</strong> du développement.Une détection précoce <strong>de</strong>s défectuosités ou <strong>de</strong>s hypothèseserronées économisera du temps, du travail et du produit.– L’essai dans les conditions réelles d’utilisation est, pour lespièces prototypes, le meilleur. Toutes les exigences du fonctionnementsont présentes, il est alors possible <strong>de</strong> faire uneévaluation complète <strong>de</strong> la <strong>conception</strong>.– Les essais <strong>de</strong> simulation <strong>de</strong>s conditions <strong>de</strong> service sontréalisables. La valeur <strong>de</strong> ces essais dépend <strong>de</strong> l’exactitu<strong>de</strong>avec laquelle les modalités d’utilisation ont été reproduites.Une pièce <strong>de</strong> moteur d’automobile, par exemple, peut êtresoumise à <strong>de</strong>s essais <strong>de</strong> température, <strong>de</strong> vibrations, et <strong>de</strong>résistance aux hydrocarbures. Une garniture <strong>de</strong> bagagepeut subir <strong>de</strong>s essais d’abrasion et <strong>de</strong> choc. Un composantélectronique sera évalué sous l’aspect <strong>de</strong> l’isolation thermiqueet électrique.– Les essais sur le terrain sont indispensables. Cependant,lorsque ceux-ci sont effectués à long terme pour évaluerl’influence importante du temps sur les pièces mises souscontrainte mécanique ou thermique, ils se révèlent quelquefoisimpraticables ou très coûteux. Les programmesd’essais accélérés permettent la prévision <strong>de</strong>s performances,au moyen d’essais «sévères» à court terme, mais lapru<strong>de</strong>nce est nécessaire. La relation existant entre le longterme et le court terme accéléré n’est pas toujours connue.Votre représentant DuPont <strong>de</strong> Nemours <strong>de</strong>vra être consultési vous envisagez <strong>de</strong>s essais accélérés.Etablissement <strong>de</strong> spécifications significativesUne spécification est <strong>de</strong>stinée à satisfaire <strong>de</strong>s exigences fonctionnelles,esthétiques et économiques par la maîtrise <strong>de</strong>svariations du produit final. La pièce doit être conforme à unensemble <strong>de</strong> critères <strong>de</strong> qualité prescrits dans les spécifications.Les spécifications établies par le bureau d’étu<strong>de</strong>s comprendrontnotamment:– Nom <strong>de</strong> marque du produit, son gra<strong>de</strong> et son nom générique(par ex. ZYTEL ® 101, polyami<strong>de</strong> 66).– Qualité <strong>de</strong> la finition <strong>de</strong> surface.– Emplacement souhaité pour le plan <strong>de</strong> joint du moule.– Limitations, relatives aux bavures.– Types <strong>de</strong> point d’injection admissibles et emplacement <strong>de</strong>slignes <strong>de</strong> soudure (éloignés <strong>de</strong>s points <strong>de</strong> contrainte critiques).– Emplacements où la présence <strong>de</strong> vi<strong>de</strong>s n’est pas admissible.– Déformations acceptables.– Tolérances.– Couleur.– Considérations relatives à la décoration.– Considérations relatives aux performances.Des informations utiles complémentaires sont fournies dansla «Liste <strong>de</strong> contrôle d’une étu<strong>de</strong> <strong>de</strong> <strong>conception</strong>» proposée enpage 4.6

2 – Moulage par injectionLe procédé et l’équipementLa plupart <strong>de</strong>s pièces en thermoplastique technique sontfabriquées selon le procédé <strong>de</strong> moulage par injection. Il estpar conséquent essentiel pour l’ingénieur d’étu<strong>de</strong> <strong>de</strong> connaîtrecette technique <strong>de</strong> moulage, <strong>de</strong> comprendre ses possibilitéset ses limitations.Le procédé est très simple dans son principe. Les résinesthermoplastiques telles que les acétals DELRIN ® , les polyestersthermoplastiques CRASTIN ® et RYNITE ® , les polyami<strong>de</strong>sZYTEL ® , livrées sous forme <strong>de</strong> granulés, sont séchées lorsquec’est nécessaire, fondues, injectées sous pression dans unmoule puis refroidies. Le moule est ensuite ouvert, les piècesenlevées, le moule refermé et le cycle est repris.La figure 2.01 représente le schéma d’une presse à injection.La figure 2.02 représente la section droite du cylindre <strong>de</strong>plastification et du moule.Fig. 2.01Trémie d’alimentationFeed HopperMoule Mould Cylindre Melting<strong>de</strong>plastification Cylin<strong>de</strong>rPresse à injectionLa presse à injectionLes fonctions du système <strong>de</strong> plastification et d’injectionconsistent à fondre la matière plastique et à l’injecter dansle moule. La vitesse d’injection et la pression atteinte dansle moule sont contrôlées par le système hydraulique <strong>de</strong> lapresse. Les pressions d’injection varient <strong>de</strong> 35 à 140 MPa.Les températures <strong>de</strong> la matière s’échelonnent <strong>de</strong>puis approximativement215° C pour le DELRIN ® jusqu’à environ 300° Cpour certains polyami<strong>de</strong>s ZYTEL ® et polyesters RYNITE ® renforcés<strong>de</strong> fibre <strong>de</strong> verre.Les précisions sur les conditions <strong>de</strong> mise en œuvre et les<strong>techniques</strong>, ainsi que sur les matériaux pour la construction<strong>de</strong> l’équipement <strong>de</strong>stiné au moulage <strong>de</strong>s thermoplastiques<strong>techniques</strong> <strong>de</strong> DuPont <strong>de</strong> Nemours, se trouvent dans les Gui<strong>de</strong>s<strong>de</strong> Moulage consacrés aux résines acétal DELRIN ® , auxthermoplastiques <strong>techniques</strong> MINLON ® , aux polyestersthermoplastiques CRASTIN ® et RYNITE ® et aux polyami<strong>de</strong>sZYTEL ® .Le mouleLa <strong>conception</strong> du moule influence <strong>de</strong> manière décisive laqualité et l’économie <strong>de</strong> la pièce injectée. L’aspect <strong>de</strong> la pièce,sa résistance mécanique, sa ténacité, ses cotes, sa forme etson coût dépen<strong>de</strong>nt <strong>de</strong> la qualité du moule.Plateaux Machineporte-moule PlatenFig. 2.02Moule MouldPlateaux Machineporte-moulePlatenCylindre <strong>de</strong> plastification et mouleTrémie Feedd’alimentation HopperCylindre Plastifying <strong>de</strong> plastificationCylin<strong>de</strong>rLes considérations essentielles à retenir dans le cas <strong>de</strong>sthermoplastiques <strong>techniques</strong> sont les suivantes:– Dessin approprié assurant la résistance nécessaire poursupporter les hautes pressions.– Qualité correcte <strong>de</strong>s matériaux <strong>de</strong> construction du moule,particulièrement dans le cas <strong>de</strong>s résines renforcées.– Dessin convenable <strong>de</strong>s cheminements d’écoulement <strong>de</strong>la résine, pour son transfert vers la bonne localisationdans la pièce.– Disposition suffisante d’évents, pour permettre l’évacuation<strong>de</strong> l’air en avant du front <strong>de</strong> matière pénétrant dans lemoule.– Transfert thermique soigneusement calculé pour contrôlerle refroidissement et la solidification <strong>de</strong>s pièces moulées.– Ejection facile et uniforme <strong>de</strong>s pièces moulées.Lors <strong>de</strong> la <strong>conception</strong> d’une pièce on sera attentif à l’emplacementdu point d’injection et aux variations d’épaisseurs auretrait, à la déformation, au refroidissement, au fonctionnement<strong>de</strong>s évents, etc. facteurs qui seront étudiés dans les chapitressuivants. Votre représentant DuPont <strong>de</strong> Nemours seraheureux <strong>de</strong> vous conseiller par <strong>de</strong>s informations sur la miseen œuvre, ou <strong>de</strong>s suggestions sur la <strong>conception</strong> <strong>de</strong>s moules.La durée totale du cycle <strong>de</strong> moulage peut varier <strong>de</strong> <strong>de</strong>uxsecon<strong>de</strong>s à plusieurs minutes, et concerner un nombre <strong>de</strong>pièces allant <strong>de</strong> l’unité à plusieurs dizaines, éjectées à chaqueouverture du moule. La rapidité du cycle <strong>de</strong> moulage peut setrouver restreinte par la capacité <strong>de</strong> transfert thermique dumoule, sauf lorsque le temps d’ouverture – fermeture – éjectionou la capacité <strong>de</strong> plastification <strong>de</strong> la machine sont limités.Résolution <strong>de</strong>s problèmesAu cas où les pièces moulées ne seraient pas conformesaux spécifications, il convient d’en rechercher les raisons.Le tableau page 8 donne une liste <strong>de</strong> solutions élémentairesà <strong>de</strong>s problèmes <strong>de</strong> moulage généraux.Pour plus <strong>de</strong> détails, veuillez contacter le Service TechniqueDuPont.7

Gui<strong>de</strong> <strong>de</strong>s solutions aux problèmes <strong>de</strong> moulageProblèmeSolutions proposéesProblèmeSolutions proposéesMoulages courts,finition <strong>de</strong> surfacemédiocre1. Augmenter l’alimentation.2. Augmenter la pressiond’injection.3. Utiliser la vitesse d’injectionmaximale.4. Réduire le matelas.5. Augmenter la température<strong>de</strong> la matière en élevantcelle du cylindre.6. Augmenter la températuredu moule.7. Augmenter la durée <strong>de</strong> cycle.Coulure au niveau<strong>de</strong> la buse1. Réduire la température<strong>de</strong> la buse.2. Réduire la température<strong>de</strong> la matière en diminuantcelle du cylindre.3. Réduire la pression résiduelledans le cylindre:a. en réduisant le temps<strong>de</strong> maintien en pression et/oula contre-pression;b. en augmentant le temps <strong>de</strong>décompression (si ce réglageest possible).8. Vérifier le poids <strong>de</strong> la moulée parrapport à la capacité d’injectionnominale <strong>de</strong> la presse; si le poids<strong>de</strong> la moulée est supérieur à 75%<strong>de</strong> la capacité d’injection(styrène), utiliser une presse plusgran<strong>de</strong>.9. Augmenter la taille <strong>de</strong> la carotteet/ou <strong>de</strong>s canaux et/ou <strong>de</strong>s pointsd’injection.Solidification auniveau <strong>de</strong> la buse4. Réduire le temps d’ouverturedu moule.5. Utiliser une buse à valved’obturation.1. Augmenter la température<strong>de</strong> la buse.2. Réduire la durée <strong>de</strong> cycle.3. Augmenter la pression d’injection.Formation<strong>de</strong> bavure1. Réduire la température<strong>de</strong> la matière en diminuantcelle du cylindre.2. Réduire la pression d’injection.4. Augmenter la températuredu moule.5. Utiliser une buse à orificeplus grand.3. Réduire la durée <strong>de</strong> cycle.Décoloration1. Purger le cylindre chauffant.4. Réduire le temps <strong>de</strong> maintienen pression.5. Vérifier la fermeture du moule(obstruction possible à la surfacedu plan <strong>de</strong> joint).2. Réduire la température<strong>de</strong> la matière en diminuantcelle du cylindre.3. Réduire la température<strong>de</strong> la buse.6. Améliorer le dégazage du moule.4. Réduire la durée <strong>de</strong> cycle.7. Vérifier le parallélisme<strong>de</strong>s plateaux porte-moule.8. Utiliser une presse plus gran<strong>de</strong>(à dispositif <strong>de</strong> verrouillage).5. Vérifier l’absence <strong>de</strong> contaminantsdans la trémieet la zone d’alimentation.6. Vérifier l’absence d’un jeuexcessif dans le montage ducylindre et du piston ou <strong>de</strong> la vis.7. Augmenter le nombre d’éventsdans le moule.8. Utiliser une presse dont le poids<strong>de</strong> la moulée est inférieur.8

Gui<strong>de</strong> <strong>de</strong>s solutions aux problèmes <strong>de</strong> moulage (suite)ProblèmeSolutions proposéesProblèmeSolutions proposéesBrûlures1. Réduire la vitesse du piston.2. Réduire la pression d’injection.3. Améliorer le dégazage dansl’empreinte.4. Changer l’emplacement du pointd’injection pour modifier laconfiguration d’écoulement.Adhérence dansle reçu <strong>de</strong> buse1. Réduire la pression d’injection.2. Réduire le temps <strong>de</strong> maintienen pression, le temps/la pression<strong>de</strong> compactage.3. Augmenter le temps <strong>de</strong> fermeturedu moule.4. Augmenter la température dumoule au niveau du reçu <strong>de</strong> buse.Fragilisation1. Sécher préalablement la matière.2. Réduire la température <strong>de</strong> fusionet/ou le temps <strong>de</strong> séjour.3. Augmenter la température dumoule.5. Augmenter la température<strong>de</strong> la buse.6. Vérifier la taille et l’alignement<strong>de</strong>s orifices dans la buse et le reçu<strong>de</strong> buse (l’orifice du reçu<strong>de</strong> buse doit être plus grand).4. Réduire la quantité <strong>de</strong> rebroyés.7. Utiliser un tire-carotte plusefficace.Adhérence dansles empreintes1. Réduire la pression d’injection.2. Réduire le temps <strong>de</strong> maintienen pression, le temps/la pression<strong>de</strong> compactage.3. Augmenter le temps <strong>de</strong> fermeturedu moule.4. Réduire la température du moule.Lignes <strong>de</strong> soudure1. Augmenter la pressiond’injection.2. Augmenter le temps/la pression<strong>de</strong> compactage.3. Augmenter la températuredu moule.5. Réduire la température du cylindreet <strong>de</strong> la buse.4. Augmenter la température<strong>de</strong> la matière.6. Vérifier l’absence <strong>de</strong> contredépouilleset/ou d’une dépouilleinsuffisante dans le moule.7. Utiliser <strong>de</strong>s lubrifiants externes.5. Dégazer l’empreinte au niveau<strong>de</strong> l’aire <strong>de</strong> soudage.6. Ménager une masselotte adjacenteà l’aire <strong>de</strong> soudage.7. Changer l’emplacement du pointd’injection pour modifierla configuration d’écoulement.9

Gui<strong>de</strong> <strong>de</strong>s solutions aux problèmes <strong>de</strong> moulage (suite)ProblèmeSolutions proposéesProblèmeSolutions proposéesRetassureset/ou bulles1. Augmenter la pressiond’injection.Contrôle médiocre<strong>de</strong>s dimensions1. Définir <strong>de</strong>s durées <strong>de</strong> cycleuniformes.2. Augmenter le temps/la pression<strong>de</strong> compactage.3. Utiliser la vitesse d’injectionmaximale.4. Augmenter la température dumoule (bulles).5. Réduire la température du moule(retassures).6. Réduire le matelas.7. Augmenter la taille <strong>de</strong> la carotteet/ou <strong>de</strong>s canaux et/ou <strong>de</strong>s pointsd’injection.8. Placer les points d’injection plusprès <strong>de</strong>s sections épaisses.2. Conserver une alimentation etun matelas uniformes d’un cycleà l’autre.3. Remplir le moule aussi rapi<strong>de</strong>mentque possible.4. Vérifier les systèmes hydrauliqueet électrique <strong>de</strong> la presse en cas<strong>de</strong> fonctionnement irrégulier.5. Augmenter la taille <strong>de</strong>s pointsd’injection.6. Equilibrer les empreintespour obtenir un écoulementuniforme.7. Réduire le nombre d’empreintes.Gauchissementdéformations<strong>de</strong>s pièces1. Augmenter la température <strong>de</strong>l’outil (est-elle uniforme?).2. Augmenter la taille <strong>de</strong>s pointsd’injection et <strong>de</strong>s canaux.3. Augmenter la vitesse <strong>de</strong> remplissage.4. Augmenter la pression d’injectionet le temps/la pression <strong>de</strong>compactage.5. Vérifier le chemin d’écoulementet changer l’emplacement dupoint d’injection et/ou modifierla <strong>conception</strong> <strong>de</strong> la pièce.10

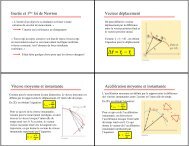

3 – Considérations relatives au moulageUniformité <strong>de</strong>s paroisL’uniformité <strong>de</strong> l’épaisseur <strong>de</strong>s parois est un élément critique<strong>de</strong> la <strong>conception</strong> <strong>de</strong>s pièces plastiques. Des épaisseurs <strong>de</strong> paroinon uniformes peuvent entraîner <strong>de</strong>s gauchissements importantset créer <strong>de</strong>s problèmes <strong>de</strong> maîtrise <strong>de</strong>s dimensions. Sil’on recherche une résistance ou une rigidité élevées, il estplus économique <strong>de</strong> disposer <strong>de</strong>s nervures <strong>de</strong> renfort qued’augmenter l’épaisseur <strong>de</strong>s parois. Dans le cas <strong>de</strong>s piècesexigeant un bel aspect <strong>de</strong> surface, on évitera les nervures quilaisseront sûrement <strong>de</strong>s marques <strong>de</strong> retassure sur la face visibledu moulage. Si le nervurage s’avère cependant nécessairesur ce type <strong>de</strong> pièce, on cachera la marque <strong>de</strong> retassure parun détail <strong>de</strong> <strong>conception</strong> là où elle apparaît, par exemple unenervure opposée, une surface texturée, etc.Même si l’on prévoit <strong>de</strong>s épaisseurs <strong>de</strong> paroi uniformes, ons’attachera à éviter les détails susceptibles <strong>de</strong> créer <strong>de</strong>s surépaisseursprovoquant non seulement <strong>de</strong>s marques <strong>de</strong> retassure,mais aussi <strong>de</strong>s vi<strong>de</strong>s et <strong>de</strong>s retraits irréguliers. Une simpleéquerre <strong>de</strong> structure, par exemple (fig. 3.01) comportantune arête extérieure vive et un angle intérieur présentant uncongé correct pourrait soulever <strong>de</strong>s problème liés à la surépaisseurau niveau <strong>de</strong> l’angle. Un arrondi extérieur, tel quecelui illustré figure 3.02, permet d’obtenir une épaisseur <strong>de</strong>paroi uniforme.ConfigurationsDifférentes métho<strong>de</strong>s pour la <strong>conception</strong> <strong>de</strong> parois d’épaisseuruniforme sont présentées aux figures 3.03 et 3.04. Plusieursoptions s’offrent <strong>de</strong> manière évi<strong>de</strong>nte à l’ingénieurd’étu<strong>de</strong>s pour écarter les problèmes potentiels. Pratiquer <strong>de</strong>sévi<strong>de</strong>ments est une autre métho<strong>de</strong> permettant d’obtenir <strong>de</strong>sépaisseurs <strong>de</strong> paroi uniformes. La figure 3.04 montre commentun évi<strong>de</strong>ment améliore la qualité <strong>de</strong> la <strong>conception</strong>.Lorsque <strong>de</strong>s disparités d’épaisseurs <strong>de</strong> paroi sont inévitables,l’ingénieur procè<strong>de</strong>ra à une transition graduelle d’une épaisseurà l’autre, car les changements brusques ten<strong>de</strong>nt àaccroître les contraintes. Au surplus, et dans la mesure dupossible, le point d’injection sera disposé sur la plus forteépaisseur afin d’assurer un remplissage convenable(figure 3.05).En règle générale, on utilisera l’épaisseur <strong>de</strong> paroi minimalegarantissant les performances satisfaisantes <strong>de</strong> la pièce enservice. Les parois minces se solidifient (se refroidissent)plus rapi<strong>de</strong>ment que celles plus épaisses. La figure 3.06montre l’influence <strong>de</strong> l’épaisseur <strong>de</strong> paroi sur la vitesse<strong>de</strong> production.NervureBossageMoul<strong>de</strong>d in stressesContraintes Warpage internes <strong>de</strong> moulageVoilageSinksRetassures VoidsVi<strong>de</strong>sWi<strong>de</strong>r tolerancesTolérances plus largesConceptions d’origineConceptions amélioréesNonOuiRetrait différentielDifferencialShrinkageRetrait versl’intérieur<strong>de</strong> l’angleDraw-InMarque Sink Mark <strong>de</strong>retassureFig. 3.03Dimensions <strong>de</strong> nervureMarque <strong>de</strong>retassure Sink MarkFig. 3.01Effets d’une irrégularité d’épaisseur sur les pièces mouléesANon Oui OuiAA–AFig. 3.02Conception d’un angle extérieurFig. 3.04Conception d’une épaisseur <strong>de</strong> paroi uniforme11

Pointd’injection1,5 ép.Fig. 3.05Coût Cycle relatif Cost du cycle FactorFig. 3.06841Evi<strong>de</strong>mentAngle vifMediocre3 ép.SatisfaisantTransition d’épaisseur <strong>de</strong> paroiDELRIN® 100,500,900Préférable16Epaisseur Part Thickness <strong>de</strong> la pièce, (mm) mmDépouilles et broches d’éjectionEpaisseurTolérance Fine Tolerance serréeTolérance Normal Tolerance normaleSeuilCoût relatif du cycle en fonction <strong>de</strong> l’épaisseur <strong>de</strong> la pièceLa présence d’une dépouille est essentielle à l’éjection <strong>de</strong>spièces hors du moule. Lorsque l’on recherche une dépouilleminimale, un bon polissage facilite l’éjection <strong>de</strong>s pièces.Le tableau ci-<strong>de</strong>ssous fournit les indications d’ensemble.Si l’on utilise, pour le dégagement <strong>de</strong> la pièce, <strong>de</strong>s brochesd’éjection, leur positionnement est important pour éviter ladéformation <strong>de</strong> celle-ci pendant l’éjection. Au surplus, lasurface <strong>de</strong> contact <strong>de</strong> la broche doit être suffisante pour supprimerles risques <strong>de</strong> poinçonnement, <strong>de</strong> déformation ou <strong>de</strong>marquage <strong>de</strong>s pièces. Dans certains cas, <strong>de</strong>s plaques ou <strong>de</strong>scouronnes d’extraction sont nécessaires pour compléter ouremplacer les broches.Congés et arrondisLes encoches et les angles rentrants vifs constituent sansdoute la cause principale <strong>de</strong> rupture <strong>de</strong>s pièces plastiques.Ces ruptures sont dues à l’accroissement brusque <strong>de</strong>scontraintes au niveau <strong>de</strong>s angles vifs; elles sont fonction <strong>de</strong>la géométrie spécifique <strong>de</strong> la pièce et <strong>de</strong> l’acuité <strong>de</strong> l’angleou <strong>de</strong> l’encoche.La plupart <strong>de</strong>s matières plastiques sont sensibles à l’entaille.L’accroissement <strong>de</strong>s contraintes au niveau <strong>de</strong> celle-ci, appelée«effet d’entaille», se traduit par l’apparition <strong>de</strong> fissures.Pour s’assurer que la <strong>conception</strong> d’une pièce déterminée setrouve dans <strong>de</strong>s limites exemptes <strong>de</strong> risques, il est nécessaire<strong>de</strong> calculer les coefficients <strong>de</strong> concentration <strong>de</strong>s contraintespour toutes les zones comportant <strong>de</strong>s angles. Les formulescorrespondant à <strong>de</strong>s formes déterminées se trouvent dans leslivres <strong>de</strong> référence sur l’analyse <strong>de</strong>s contraintes. La figure 3.07représente, par exemple, les coefficients <strong>de</strong> concentration<strong>de</strong>s contraintes en jeu à l’angle d’une poutre en porte à faux.La règle générale déterminant la dimension du congé ressort<strong>de</strong> ce diagramme: le rayon du congé doit être égal à la moitié<strong>de</strong> l’épaisseur <strong>de</strong> paroi <strong>de</strong> la pièce. On observera que l’utilisationd’un plus grand rayon n’apporte qu’une très petiteréduction <strong>de</strong> la concentration <strong>de</strong>s contraintes.Du point <strong>de</strong> vue du mouleur, un arrondi favorise plus que<strong>de</strong>s angles vifs un bon écoulement hydrodynamique du produit,et facilite l’éjection <strong>de</strong>s pièces. Les arrondis apportent<strong>de</strong> surcroît au moule une plus gran<strong>de</strong> durée <strong>de</strong> service, enréduisant les cavitations au sein du métal. Le rayon minimumconseillé pour les angles est <strong>de</strong> l’ordre <strong>de</strong> 0,5 mm. Il est leplus souvent acceptable, même lorsque l’on exige une arêtevive (figure 3.08).Tableau 3.01 Angle <strong>de</strong> dépouille*Dépouilles peu Dépouillesprofon<strong>de</strong>sprofon<strong>de</strong>s(moins <strong>de</strong>(plus <strong>de</strong>25 mm <strong>de</strong> prof.) 25 mm <strong>de</strong> prof.)CRASTIN ® PBT 0 – 1 ⁄4° 1⁄2°DELRIN ® 0 – 1 ⁄4° 1⁄2°ZYTEL ® 0 – 1 ⁄8° 1⁄4° – 1 ⁄2°Polyami<strong>de</strong>s renforcés 1⁄4° – 1 ⁄2° 1⁄2° – 1°Résines PBT renforcés 1⁄2° 1⁄2° – 1°RYNITE ® PET1⁄2° 1⁄2° – 1°* Pour les finitions satinées <strong>de</strong>s surfaces texturées, ajouter 1° d’angle <strong>de</strong> dépouille par 0,025 mm <strong>de</strong>profon<strong>de</strong>ur <strong>de</strong> texture.Fig. 3.07CoefficientStress-Concentration<strong>de</strong> concentrationFactor<strong>de</strong>s contraintes3,02,52,01,51,00P = Applied Contrainte Load appliquéeR = Fillet Rayon Radius du congéE T = Thickness EpaisseurValeur Usual habituelle0,2 0,4 0,6 0,8 1,0 1,2 1,4R/TCoefficients <strong>de</strong> concentration <strong>de</strong>s contraintesd’une structure en porte à fauxRPT12

RetassuresRadii Arrondi Exterior surl’extérieur of Corner d’un angleRadii Arrondi Interior surl’intérieur of Corner d’un angleRetassureRetassureFig. 3.08 Emploi d’arrondis extérieurs et intérieurs Fig. 3.10 Dessin <strong>de</strong> bossage moins satisfaisantBossagesLes bossages sont utilisés pour faciliter le montage, ou commerenforcement autour <strong>de</strong>s trous. Un <strong>de</strong>ssin <strong>de</strong> bossagesatisfaisant est représenté à la figure 3.09.En règle générale, le diamètre extérieur d’un bossage doitêtre, pour assurer une résistance suffisante, 2 à 3 fois plusgrand que celui du trou. Les principes appliqués dans la<strong>conception</strong> <strong>de</strong>s bossages sont les mêmes que ceux <strong>de</strong>s nervures:les sections épaisses doivent être évitées pour empêcherla formation <strong>de</strong> vi<strong>de</strong>s ou <strong>de</strong> retassures, et l’allongement <strong>de</strong> ladurée du cycle d’injection.Un <strong>de</strong>ssin moins satisfaisant <strong>de</strong>s bossages peut conduireà <strong>de</strong>s retassures (et même à <strong>de</strong>s vi<strong>de</strong>s), voir figure 3.10.Les lignes <strong>de</strong> soudure dans les bossages doivent être évitées.NervuresLes nervures <strong>de</strong> renfort constituent un moyen efficace pourrenforcer la rigidité et la résistance <strong>de</strong>s pièces moulées. Leurutilisation correcte permet <strong>de</strong>s économies <strong>de</strong> produit, <strong>de</strong>sgains <strong>de</strong> poids, autorise la réduction <strong>de</strong> la durée <strong>de</strong>s cycles,et supprime les zones <strong>de</strong> section épaisse qui pourraient soulever<strong>de</strong>s problèmes <strong>de</strong> moulage. Lorsque la présence <strong>de</strong>marques <strong>de</strong> retassures au niveau <strong>de</strong>s nervures est inacceptable,elles peuvent être dissimulées dans une surface texturéeou par une interruption <strong>de</strong> continuité appropriée disposée surl’emplacement <strong>de</strong> la retassure.Les nervures ne doivent être utilisées que lorsque l’ingénieura la certitu<strong>de</strong> qu’une structure additionnelle est indispensableaux performances <strong>de</strong> la pièce. Il est nécessaire <strong>de</strong> soulignerle mot «indispensable», car trop souvent <strong>de</strong>s nervures ne sontutilisées qu’à titre <strong>de</strong> précautions supplémentaires <strong>de</strong> sécurité.On constatera souvent ensuite qu’elles ne conduisent qu’à <strong>de</strong>sdéformations et à <strong>de</strong>s concentrations <strong>de</strong> contraintes. Il est préférabled’abandonner les nervures dont l’utilité est douteuse.Elles seront facilement ajoutées si les essais sur prototypedémontrent leur utilité.Pour les <strong>conception</strong>s comportant <strong>de</strong>s nervures,voir le chapitre 4.Fig. 3.09Dessin <strong>de</strong> bossage satisfaisantTrous et évi<strong>de</strong>mentsIl est possible <strong>de</strong> créer facilement <strong>de</strong>s trous dans les piècesmoulées à l’ai<strong>de</strong> <strong>de</strong> noyaux, saillant à l’intérieur <strong>de</strong> l’empreinte.Les trous débouchants sont plus faciles à moulerque les trous borgnes, car les noyaux peuvent être supportésaux <strong>de</strong>ux extrémités. Les trous borgnes, formés par <strong>de</strong>sbroches supportées sur une seule extrémité, peuvent se trouverdécentrés par le fléchissement <strong>de</strong> la broche sous l’effetdu flux <strong>de</strong> matière dans l’empreinte. La profon<strong>de</strong>ur d’untrou borgne est par conséquent limitée, en général, à <strong>de</strong>uxfois le diamètre du noyau.On peut utiliser, pour parvenir à une plus gran<strong>de</strong> profon<strong>de</strong>ur<strong>de</strong> trou, un noyau étagé, ou contre-aléser une paroi latéralepour réduire la longueur d’une broche non supportée(figure 3.11).13

Les trous dont l’axe court est perpendiculaire au sens d’ouverturedu moule, exigent <strong>de</strong>s noyaux rétractables ou <strong>de</strong>soutillages en <strong>de</strong>ux parties. Dans certains <strong>de</strong>ssins, ceci peutêtre évité en disposant les trous dans les parois perpendiculairesau plan <strong>de</strong> joint du moule, ou bien en utilisant <strong>de</strong>s étagementsou une conicité maximale dans la paroi (figure 3.12).Trou perpendiculaireau plan <strong>de</strong> jointALes noyaux doivent être polis et comporter une dépouille,pour améliorer l’éjection.Dans le cas où la présence <strong>de</strong> lignes <strong>de</strong> soudure, résultant<strong>de</strong> l’écoulement <strong>de</strong> la matière autour <strong>de</strong>s noyaux, serait inacceptabledu point <strong>de</strong> vue <strong>de</strong> la résistance mécanique ou <strong>de</strong>l’esthétique, les trous pourront être préalablement amorcésou partiellement évidés pour faciliter un forage ultérieur,comme indiqué dans la figure 3.13.ANoyauEmpreintePièce plastiqueLes indications données ci-<strong>de</strong>ssous, illustrées à la figure 3.14,permettront d’éviter la fissuration ou l’arrachement <strong>de</strong>s piècesplastiques.Ad = diamètreb ≥ dc ≥ dD ≥ dSection A–AAPièce plastiquet = épaisseurDans le cas d’un trou aveugle, l’épaisseur du fond ne doitpas être inférieure à 1/6 <strong>de</strong> son diamètre, afin d’éviter la formationd’un renflement (figure 3.15A). La figure 3.15B montreun meilleur <strong>de</strong>ssin, dans lequel l’épaisseur <strong>de</strong> la paroi estuniforme, et qui ne comporte pas d’angles vifs où pourraientse développer <strong>de</strong>s concentrations <strong>de</strong> contraintes.Fig. 3.12Conception spéciale du plan <strong>de</strong> joint permettant d’éviterles trous latérauxLignes <strong>de</strong> soudureSeuil d’injectionContre-alésageABTrou à décrochementTrousforésSection du moulePièce plastiqueAmorce<strong>de</strong> troumouléeAmorceAmorceFig. 3.11Trou aveugle à décrochement, contre-alésageSection A–APièceplastiqueContredépouilleAmorce mouléedans le sens <strong>de</strong>l’ouvertureAmorce mouléedans le sens perpendiculaireà l’ouverture2/3 D DFig. 3.13Trous forés14

Dessin <strong>de</strong>s troustMoule en<strong>de</strong>ux partiesFiletageextérieur moulécdbDFig. 3.16Moulage <strong>de</strong> filets extérieurs sans noyau latéralFig. 3.14Dessin <strong>de</strong>s trousFilets intérieursLes filets intérieurs sont moulés dans les pièces au moyen <strong>de</strong>dispositifs automatiques <strong>de</strong> dévissage, ou <strong>de</strong> noyaux escamotablesafin <strong>de</strong> produire <strong>de</strong>s filets «partiels».Une troisième métho<strong>de</strong> consiste à utiliser <strong>de</strong>s inserts filetésmis en place manuellement, et retirés du moule avec la pièce.D1/6 Dmin.ASection A–AdTrou borgneAtCExtraction <strong>de</strong>s filetagesSi <strong>de</strong>s pièces filetées doivent être extraites du moule, leurfiletage sera du type rond, ou roulé.La configuration habituelle est illustrée à la figure 3.17, danslaquelle R = 0,3 pas. Les exigences relatives à l’extraction<strong>de</strong>s filetages sont analogues à celles <strong>de</strong>s contre-dépouilles.Les pièces filetées, dont le rapport du diamètre à l’épaisseur<strong>de</strong> paroi est supérieur à 20:1, doivent normalement êtreextractibles d’un moule. Les figures 3.18 et 3.19 montrentla métho<strong>de</strong> d’éjection du moule.Outil Female toolfemelleNoyau Fixed threa<strong>de</strong>d mâlefileté male core fixeABFig. 3.15Trous borgnesPasPitchRFiletagesLes filetages extérieurs et intérieurs peuvent, si c’est nécessaire,être moulés directement avec la pièce, ce qui permet<strong>de</strong> supprimer les opérations ultérieures <strong>de</strong> filetage et <strong>de</strong>taraudage mécaniques.Filets extérieursLes pièces comportant <strong>de</strong>s filets extérieurs peuvent être mouléesselon <strong>de</strong>ux métho<strong>de</strong>s. La moins onéreuse consiste à fairecoïnci<strong>de</strong>r l’axe central du filetage avec le plan <strong>de</strong> joint dumoule (figure 3.16). On notera cependant qu’il n’est généralementpas possible d’éviter une contre-dépouille au niveaudu plan <strong>de</strong> joint, laquelle pourrait entraîner la déformationdu filetage lors <strong>de</strong> l’éjection. Si ce n’est pas possible, ou sil’axe du filetage est orienté dans le sens <strong>de</strong> l’ouverture dumoule, une autre solution consiste à équiper celui-ci d’undispositif extérieur <strong>de</strong> dévissage.Fig. 3.17Plaque Stripper oubague plate orsleeved’extractionEjectionJeu Clearance entre between l’extracteur stripperand apex of thread = 1 /2 Ret le sommet du filet = 1 ⁄2 RProfon<strong>de</strong>ur Depth thread du = Rfilet = RSource: Injection-mould Design Fundamental.Eléments fondamentaux <strong>de</strong> la <strong>conception</strong> du moule d’injection.A.B.Glanville et E.N. Denton.Machinery Publishing Co., Londres 1965Extraction d’un filetage <strong>de</strong> type rouléCas 2: Pièce moulée comportant un filetage extérieur,moule ouvert, pièce dans la cavité femelleBroched’éjectionCavité femellePièce mouléeBroche à noyau fixeFig. 3.18Ejection du moule <strong>de</strong>s contre-dépouilles mâles en forme<strong>de</strong> filets arrondis15

Cas 1: Pièce moulée comportant un filetage intérieur,moule ouvert, pièce sur la broche à noyau mâleBan<strong>de</strong> métalliquePièce mouléeBague d’éjectioncoulissanteCavité femelleBrocheà noyauFig. 3.22NonOuiAssemblages filetés entre métal et plastiqueOuiEjectionFig. 3.19Ejection du moule <strong>de</strong>s contre-dépouilles femellesen forme <strong>de</strong> filets arrondisBonne1 mmMauvaiseContre-dépouillesOn forme les contre-dépouilles grâce à l’emploi d’empreintesen <strong>de</strong>ux ou plusieurs parties, ou <strong>de</strong> noyaux démontables.Les contre-dépouilles intérieures peuvent être moulées aumoyen <strong>de</strong> <strong>de</strong>ux broches à noyau distinctes, comme le montrela figure 3.23 A. Il s’agit d’une métho<strong>de</strong> très pratique,mais il est nécessaire <strong>de</strong> maîtriser les risques <strong>de</strong> coulures aupoint <strong>de</strong> rencontre <strong>de</strong>s <strong>de</strong>ux broches.Fig. 3.20Terminaison correcte <strong>de</strong>s filetagesContredépouilleAPoinçonPièceplastiqueBEmpreinte1 mmLes brochesà noyau seséparent iciPièceplastiqueClavette <strong>de</strong>l’éjecteur1 mm1 mm1 mmEmpreintePièce mouléeCBroche d’éjectionà axe décaléPlaque d’éjectionPièce mouléeéjectéeMouvement<strong>de</strong> labroched’éjectionFig. 3.21Jeu d’extrémité conseillé pour les filetagesFig. 3.23Propositions <strong>de</strong> contre-dépouillesEffet du fluageLors <strong>de</strong> la <strong>conception</strong> d’assemblages filetés entre métalet plastique, il est préférable que le métal soit extérieur auplastique, en d’autres termes que la pièce mâle soit en plastique.On doit cependant être attentif à la gran<strong>de</strong> différenceexistant entre les coefficients <strong>de</strong> dilatation thermique linéaire<strong>de</strong>s métaux et ceux <strong>de</strong>s plastiques. Les contraintes thermiquesdécoulant <strong>de</strong> cette différence entraîneront le fluage –ou une relaxation <strong>de</strong>s contraintes – au sein du plastique, après<strong>de</strong>s pério<strong>de</strong>s <strong>de</strong> temps prolongées, si l’assemblage est soumisà <strong>de</strong>s fluctuations <strong>de</strong> température, ou si la températured’utilisation est élevée. Quand la pièce en plastique estextérieure au métal, une bague <strong>de</strong> renfort métallique peuts’avérer nécessaire. Illustration figure 3.22.La figure 3.23B illustre une autre métho<strong>de</strong> permettant <strong>de</strong>constituer une contre-dépouille grâce à une joue contiguë.Des broches à axe décalé peuvent être utilisées pour formerles contre-dépouilles sur <strong>de</strong>s parois intérieures latérales, oules trous (figure 3.23C). Les métho<strong>de</strong>s précé<strong>de</strong>ntes permettentd’éviter la nécessité d’une extraction, et la limitationcorrespondante <strong>de</strong> la profon<strong>de</strong>ur <strong>de</strong> la contre-dépouille.Les contre-dépouilles peuvent être formées directement dansle moule, la pièce étant ensuite extraite <strong>de</strong> celui-ci. Le mouledoit être conçu pour permettre la libre déformation <strong>de</strong> la pièceau cours <strong>de</strong> son extraction hors <strong>de</strong> la contre-dépouille.16

Les <strong>conception</strong>s permettant l’extraction <strong>de</strong>s contre-dépouillessont spécifiques à chaque résine.– Résine acétal DELRIN ® – Les pièces en DELRIN ® sontextractibles <strong>de</strong>s empreintes si les contre-dépouilles sontinférieures à 5% du diamètre et si elles sont chanfreinées.La forme circulaire est habituellement la seule adaptée.Les autres configurations, telles que les rectangles, comportentdans les angles <strong>de</strong> fortes concentrations <strong>de</strong> contraintesqui s’opposent à une extraction satisfaisante. Un noyauescamotable ou l’une <strong>de</strong>s métho<strong>de</strong>s décrites précé<strong>de</strong>mmentsont à utiliser pour réaliser l’extraction satisfaisante <strong>de</strong>spièces présentant <strong>de</strong>s contre-dépouilles supérieures à 5%.Contre-dépouille% =(A – B) • 100BContre-dépouille% =(A – B) · 100C– Résine polyami<strong>de</strong> ZYTEL ® – Les pièces en ZYTEL ® comprenant<strong>de</strong>s contre-dépouilles <strong>de</strong> 6% à 10% sont courammentextractibles <strong>de</strong>s moules. Se reporter à la figure 3.24 pourcalculer la dépouille admissible. Celle-ci varie en fonction<strong>de</strong> l’épaisseur et du diamètre. La contre-dépouille doit êtrechanfreinée pour faciliter le retrait hors du moule et pouréviter <strong>de</strong> contraindre excessivement la pièce.– Résines renforcées – Un noyau démontable ou une empreinteen plusieurs parties sont conseillés pour réduirele plus possible les risques <strong>de</strong> fortes contraintes, mais lescontre-dépouilles soigneusement <strong>de</strong>ssinées sont extractibles.La contre-dépouille sera arrondie, et limitée à 1% sil’extraction a lieu à partir d’un moule dont la températureest <strong>de</strong> 40° C, et <strong>de</strong> 2% si le moule est à 90° C.Inserts surmoulésBACBAIntérieur<strong>de</strong> la piècemouléeExtérieur<strong>de</strong> la piècemouléeL’adjonction <strong>de</strong> nervures, bossages ou inserts surmoulés àdifférents <strong>de</strong>ssins <strong>de</strong> pièces peut résoudre certains problèmes,mais aussi en créer d’autres. Les nervures peuvent apporterla rigidité désirée, mais entraîner <strong>de</strong>s déformations. Lesbossages constituent un renfort approprié pour les vis autotarau<strong>de</strong>uses,mais ils peuvent créer <strong>de</strong>s marques <strong>de</strong> retassuresà la surface <strong>de</strong>s pièces. Les inserts surmoulés permettent <strong>de</strong>nombreux montages et démontages <strong>de</strong> la pièce sans détérioration<strong>de</strong>s filetages.BACBALa question que l’on peut se poser, en considérant ces problèmeséventuels, est <strong>de</strong> savoir, quand il est judicieux d’employer<strong>de</strong>s inserts surmoulés. La réponse est la même quepour les nervures et les bossages: on doit utiliser <strong>de</strong>s insertsquand existe une exigence fonctionnelle et lorsque leur coûtplus élevé est justifié par les performances supérieures <strong>de</strong> lapièce. Quatre raisons principales motivent l’emploi d’insertsmétalliques:– Fournir <strong>de</strong>s filetages utilisables sous contrainte continue,ou permettant <strong>de</strong>s démontages fréquents <strong>de</strong> la pièce.– Tenir d’étroites tolérances en ce qui concerne les filetagesfemelles.– Autoriser <strong>de</strong> façon permanente la fixation <strong>de</strong> pièces <strong>de</strong> supportfortement chargées, telles qu’un engrenage ou un arbre.– Apporter la conductibilité électrique.La nécessité <strong>de</strong>s inserts une fois établie, on évaluera les différentsmoyens <strong>de</strong> les mettre en place. Les inserts emmanchés àforce, les emboîtages élastiques ou l’insertion par ultra-sonspeuvent être préférés aux inserts surmoulés. Le plus souvent,le choix final est influencé par le coût global <strong>de</strong> production.On doit toutefois considérer les désavantages éventuels <strong>de</strong>l’emploi d’inserts surmoulés autres que ceux mentionnésci-<strong>de</strong>ssus:– Les inserts peuvent «flotter», ou se disjoindre, et endommageréventuellement le moule.– Les inserts sont souvent difficiles à noyer dans la matière,ce qui peut prolonger la durée du cycle.– Ils peuvent exiger un préchauffage.– La récupération <strong>de</strong>s inserts dans les pièces rebutées estonéreuse.Le reproche fait le plus souvent aux inserts surmoulésconcerne la fissuration dans le temps du plastique qui lesentoure, conséquence d’une contrainte périphérique. Lamesure <strong>de</strong> la contrainte peut être déterminée à l’ai<strong>de</strong> d’undiagramme <strong>de</strong> contrainte-déformation du matériau concerné.On suppose, pour évaluer la contrainte périphérique, que ladéformation dans le produit entourant l’insert est la mêmeque celle du retrait au moulage. Il faut alors multiplier leretrait au moulage par le module d’élasticité en flexion dumatériau (retrait multiplié par module égale contrainte).Toutefois, une comparaison rapi<strong>de</strong> <strong>de</strong>s taux <strong>de</strong> retrait dupolyami<strong>de</strong> et <strong>de</strong> l’acétal homopolymère replace les chosesdans une meilleure perspective.Le polyami<strong>de</strong>, taux <strong>de</strong> retrait nominal 0,015 mm/mm*, présenteun net avantage sur l’acétal homopolymère, dont leretrait est <strong>de</strong> 0,020 mm/mm*. La fissuration n’a jamais soulevé<strong>de</strong> problème là où <strong>de</strong>s inserts étaient moulés dans <strong>de</strong>spièces en ZYTEL ® .La plus fort taux <strong>de</strong> retrait <strong>de</strong> l’acétal homopolymère amèneune contrainte d’environ 52 MPa, chiffre qui correspond à75% <strong>de</strong> la résistance à la rupture <strong>de</strong> ce matériau. L’épaisseurdu bossage <strong>de</strong> produit qui entoure l’insert doit être suffisantepour supporter cette contrainte.Fig. 3.24 Contre-dépouilles admissibles pour le ZYTEL ® * 3,2 mm d’épaisseur – Conditions <strong>de</strong> moulage conseillées17

Fig. 3.25Le diamètre du bossage doit être unefois et <strong>de</strong>mie celui <strong>de</strong> l’insert. Une nervuresituée sur la ligne <strong>de</strong> soudure peutaugmenter la résistance du renfort.Une profon<strong>de</strong>ur inadaptéesous l’insertpeut entraîner <strong>de</strong>slignes <strong>de</strong> soudureet <strong>de</strong>s retassures.BossageD1,5DDDPlus l’épaisseur s’accroît, plus le retrait augmente. Si la durée<strong>de</strong> vie en service <strong>de</strong> la pièce est <strong>de</strong> 100000 heures, les 52 MPainitiaux <strong>de</strong> la contrainte se réduiront à environ 15 MPa. Alorsque ces chiffres ne semblent pas critiques dans les conditionshabituelles, les résultats à long terme sur le fluage (issus <strong>de</strong>données obtenues sur le fluage <strong>de</strong>s tubes) laissent penserqu’une contrainte constante <strong>de</strong> 18 MPa, appliquée pendant100000 heures, conduira à la défaillance <strong>de</strong> la pièce en polyacétalhomopolymère. Si la pièce se trouve exposée à <strong>de</strong>stempératures élevées, <strong>de</strong>s contraintes supplémentaires, <strong>de</strong>sfacteurs augmentant les contraintes ou <strong>de</strong>s conditions d’environnementnéfastes, elle peut facilement se rompre.Etant donné l’existence possible <strong>de</strong> telles défaillances à longterme, les ingénieurs d’étu<strong>de</strong> doivent choisir les gra<strong>de</strong>s choc <strong>de</strong>résine acétal lorsque <strong>de</strong>s critères tels que la rigidité, la faiblevaleur du coefficient <strong>de</strong> frottement ou les propriétés élastiquesd’un ressort désignent cette famille <strong>de</strong> polymères comme lamieux adaptée à une application particulière.Ces gra<strong>de</strong>s choc ont un plus fort allongement et une meilleurerésistance aux concentrations <strong>de</strong> contraintes induites par lesbords vifs <strong>de</strong>s inserts métalliques.Les résines renforcées <strong>de</strong> fibre <strong>de</strong> verre ou <strong>de</strong> charges minéralesont, grâce à leur plus faible retrait au moulage, été utiliséesavec succès dans les applications requérant cette propriété.Leur plus faible allongement est compensé par unretrait au moulage <strong>de</strong> l’ordre <strong>de</strong> 0,3 à 1,0%.Les lignes <strong>de</strong> soudure <strong>de</strong>s résines fortement chargées <strong>de</strong> fibre<strong>de</strong> verre ou <strong>de</strong> charge minérale peuvent ne représenter que60% <strong>de</strong> la résistance du produit non renforcé, mais l’adjonctiond’une nervure peut augmenter considérablement larésistance d’un bossage (voir figure 3.25).Un autre aspect <strong>de</strong> l’emploi <strong>de</strong>s inserts, que l’on doit examiner,est celui <strong>de</strong>s inserts non métalliques. On a déjà utilisé unblanchet en tissu polyester, comme insert moulé, dans un bâtien polyami<strong>de</strong> renforcé verre.ttt1 ⁄6 DtConception <strong>de</strong>s pièces pour le surmoulage <strong>de</strong>s insertsLes bureaux d’étu<strong>de</strong>s seront attentifs au respect <strong>de</strong> certainesconditions particulières lorsqu’ils conçoivent une pièce <strong>de</strong>stinéeà recevoir <strong>de</strong>s inserts surmoulés.– Les inserts ne doivent pas comporter d’angles vifs. Ilsseront ronds et comporteront <strong>de</strong>s moletages arrondis. Unecontre-dépouille est à prévoir pour apporter la résistanceà l’arrachement (voir figure 3.25).– L’insert <strong>de</strong>vra saillir d’au moins 0,4 mm dans l’empreintedu moule.– L’épaisseur du produit situé sous l’insert sera au moinségale au sixième du diamètre <strong>de</strong> celui-ci, afin <strong>de</strong> réduireles marques <strong>de</strong> retassure.– Les gra<strong>de</strong>s modifiés choc <strong>de</strong>s différentes résines <strong>de</strong>vrontêtre essayés. Ces gra<strong>de</strong>s présentent un plus grand allongementque les qualités standard et une plus forte résistanceaux fissurations.– Les inserts seront préchauffés avant le moulage: 95° Cdans le cas <strong>de</strong>s résines acétal, 120° C pour les polyami<strong>de</strong>s.Cette procédure réduit le retrait après moulage, prédilatel’insert et améliore la résistance <strong>de</strong> la ligne <strong>de</strong> soudure.– On observera un programme détaillé d’essais d’utilisation,afin <strong>de</strong> déceler les problèmes dès le sta<strong>de</strong> du prototype.Ces essais comporteront <strong>de</strong>s cycles thermiques dans laplage <strong>de</strong> températures à laquelle la pièce doit être exposéeen service.Sous l’aspect <strong>de</strong>s coûts – en particulier pour les productions<strong>de</strong> gran<strong>de</strong> série entièrement automatisées – le prix <strong>de</strong>s insertsest comparable à celui <strong>de</strong>s autres opérations d’assemblageaprès moulage. Pour aboutir, avec les inserts surmoulés,au meilleur rapport coût/performance, il est essentiel quele concepteur du projet connaisse les problèmes potentiels.L’adoption d’inserts surmoulés là où ils assurent une fonctionindispensable, accompagnée d’un suivi <strong>de</strong> l’outillage etd’un contrôle <strong>de</strong> qualité attentifs, contribuera au succès <strong>de</strong>sapplications exigeant les propriétés combinées <strong>de</strong>s métauxet <strong>de</strong>s plastiques.Pour le calcul <strong>de</strong>s forces d’arrachement <strong>de</strong>s inserts métalliques,se reporter à la section «Fixations mécaniques» dansle chapitre 9.TolérancesLes tolérances réalisables par moulage sont égales à:a = ± (0,1 + 0,0015 a) mm,où a = dimension (mm)Dans cette formule, le retrait après moulage, la dilatationthermique et/ou le fluage ne sont pas pris en compte. On faitl’hypothèse que la technique <strong>de</strong> moulage a été bonne. Pourles moulages plus précis, on peut obtenir 70% <strong>de</strong> la toléranceprécé<strong>de</strong>nte; pour les moulages peu précis, on peut retenir140%.Pour les moulages <strong>de</strong> haute précision 40 à 50% <strong>de</strong> a estpossible.18