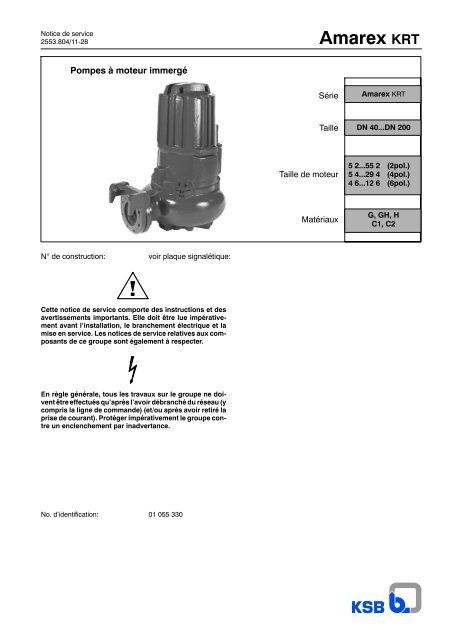

Amarex KRT - AMF53

Amarex KRT - AMF53

Amarex KRT - AMF53

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

<strong>Amarex</strong> <strong>KRT</strong>5 Installation/Montage5.1 Prescriptions de sécuritéPendant le fonctionnement de la pompe à moteur submersible,il est interdit de séjourner dans le bassin saufsi des mesures de protection particulières ont été prises tout enobservant les règlementations en vigueur.5.4 Raccordement aux tuyauteries(Annexe ”Représentation générale kit d’installation, fig. 1).La tuyauterie de refoulement doit être raccordée de manière àrespecter les contraintes maximales aux brides conformémentau tableau “Contraintes maximales aux brides”.Z5.2 Contrôle avant la mise en placeL’ouvrage doit être préparé conformément aux dimensions figurantdans le tableau de dimensions et le plan d’installation.Le béton du massif de fondation doit être suffisamment solide(au moins B 25) pour assurer la conformité de la mise en placesuivant la norme DIN 1045 ou une autre norme équivalente.Le béton du massif de fondation doit avoir pris avant l’installationdu groupe. Sa surface doit être plane et de niveau.YX5.3 Mise en place de la pompe/du groupeAvant la mise en place, contrôler si la pompe et le câble n’ontpas été endommagés lors du transport. Avant l’installation dela pompe, suivre les contrôles conformément au point 6.1.La livraison comprend une plaque signalétique séparée indiquantles caractéristiques de la pompe et du moteur. Elle doitêtre fixée en dehors du puits de la pompe et mise en évidence(par exemple sur l’armoire électrique, la tuyauterie, la console).5.3.1 Vérification des caractéristiques de serviceAvant le montage ou la mise en service, vérifier les caractéristiquesindiquées sur la plaque signalétique par rapport à la commandeet aux données de l’installation concernant par exemplela tension de service, la fréquence, la température du liquidepompé.5.3.2 Remplissage d’huileLes préchambres à huile de nos pompes à moteur immergésont remplies à l’usine d’une huile paraffine non-polluante etnon-toxique.Avant la première mise en service, vérifier le niveaud’huile.Voir point 6.1.1.5.3.3 Vérification du sens de rotationAvant la mise en place, vérifier le sens de rotation correct selonpoint 5.5.6.Tableau “Contraintes maximales aux brides”Forces [N]Moments [Nm]UG10466387DN F y F z F x ∑F M y M z M x ∑M50 1350 1650 1500 2600 1000 1150 1400 205080 2050 2500 2250 3950 1150 1300 1600 2350100 2700 3350 3000 5250 1250 1450 1750 2600150 4050 5000 4500 7850 1750 2050 2500 3650200 5400 6700 6000 10450 2300 2650 3250 4800AttentionLa pompe ne doit en aucun cas servir de pointfixe aux tuyauteries.Les dilatations thermiques des tuyauteries doivent être compenséespar des mesures appropriées, afin de ne pas surchargerla pompe par des forces et moments inadmissibles.Des forces de tuyauteries inadmissibles peuvent engendrerdes défauts d’étanchéité sur la pompe et entraînerune fuite du liquide pompé.Danger de mort si les liquides pompés sont toxiques ousurchauffés!En cas d’assèchement d’objets à un niveau inférieur de celui dela pompe, installer un dispositif anti-retour dans la conduite derefoulement afin d’éviter un reflux venant du canal.AttentionEn cas de tuyauteries vissées avec descomposants en plastiques, ne pasendommager les composants avec les outils utilisés lors dumontage de la pompe et de la tuyauterie.En outre, le montage des dispositifs anti-retour est nécessaireen cas d’une longue tuyauterie montante afin d’éviter un dévirageexcessif après l’arrêt de la pompe. Tenir compte de lapurge d’air lors du montage du dispositif anti-retour.6

<strong>Amarex</strong> <strong>KRT</strong>5.5 Branchement électriqueGénéralitésLe branchement électrique doit être impérativement effectuépar un électricien habilité.Bien respecter les conditions de branchement établies par lesservices d’électricité locaux.La tension du secteur doit correspondre aux indicationsportées sur la plaque signalétique.Pour le branchement électrique du moteur, suivre les schémasde connexions électriques et les plans de fonctionnement dansl’annexe selon la taille du moteur.La pompe est livrée avec le câble de raccord.AttentionNe retirer le capuchon de protection au bout ducâble que peu avant le raccordementélectrique.Tous les conducteurs des bouts du câble ont été marqué àl’aide de rubans d’identification (par exemple U (T1), V (T2), W(T3), 21, 22 ou 10,11,...).En cas de besoin de réduction de longueur des câbles, faire attentionaux couleurs des conducteurs. Pour cela, les rubansdoivent être enlevés et remis correctement après avoir effectuéla réduction de longueur.AttentionPour poser un câble de terre entre la station depompage et la source électrique, il faut installerde plus une ligne de guidage à plusieurs brins (1,5 mm 2minimum) pour les dispositifs de surveillance du moteur ainsique pour les commandes de niveaux etc. Adapter le nombre debrins aux besoins spécifiques.5.5.1 Dispositifs de surveillanceLe groupe est équipé des dispositifs de surveillance destinésà éviter des endommagements. Le raccordement, la descriptionet le fonctionnement des dispositifs de surveillance sontdécrits dans l’annexe ”Schémas de connexions électriques/Plansde fonctionnement”.Une surveillance de la température dans le bobinageest obligatoire pour la protection antidéflagrante. Ne jamaisopérer une pompe avec protection antidéflagrante sanssystème de surveillance de la température dans le bobinage!5.5.2 Fonctionnement avec variateur de fréquencesLa pompe est appropriée au fonctionnement avec variateur defréquences suivant IEC 60034--17. La puissance indiquée dumoteur P 2 ne doit être usilisée qu’á 95%.Pour la sélection du variateur de fréquences il faut observer leséléments du fabricant et les données électriques de la pompe,tout particulièrement le courant nominal du moteur I N .Le fonctionnement avec variateur de fréquences est possibledans la gamme de fréquences de 25 à 50 Hz.Ne jamais opérer une pompe avec protection antidéflagrantehors cette gamme!5.5.3 Fixation d’une gaine de raccordementélectriqueAttentionAprès l’installation du groupe, la conduiteélectrique doit être posée vers le haut le plustendue possible afin de ne pas être entraînée par l’aspiration.Pour une fixation correcte de la conduite électrique dans lepuits de la pompe (annexe ”Représentation générale de lapompe”, fig. 5), nous recommandons l’utilisation des bouts decâble livrables en accessoire (point 4.4). Si les conduites électriquesne sont pas suffisamment tendues à la pose, un excèsde mouvement pendant le service de la pompe peut endommagerles connexions.AttentionMontage d’un flexible de protectionSi la livraison comprend un flexible de protection pour la conduiteélectrique, celui-ci doit être posé sur place conformémentà la notice de service supplémentaire ”Montage du flexible deprotection”.5.5.4 Relais de surchargeLe moteur doit être protégé contre la surcharge par un relaistemporisé thermique conformément à la norme VDE 0660/IEC947 et aux dispositions régionales en vigueur. Ce relais est àrègler sur le courant nominal du moteur indiqué sur la plaquesignalétique.5.5.5 Commutateur de niveauxPour les stations à pompage automatique, un interrupteur deniveaux est nécessaire. Pour le réglage du niveau d’arrêt, respecterla cote ”R” suivant le “Tableau de dimensions” joint.Ainsi, il peut être évité que le fonctionnement de la pompes’arrête, provoquant une marche à vide.5.5.6 Contrôle du sens de rotationAprès avoir effectué le branchement électrique (point 5.5), respecterles remarques suivantes :AttentionEn cas de faux sens de rotation, la pompen’atteint pas son point de fonctionnementdynamique. Le groupe risque d’être endommagé.Avant le contrôle du sens de rotation, vérifier qu’aucunobjet étranger ne se trouve dans le corps de pompe.Ne jamais mettre ses mains ou des objets dans l’intérieurde la pompe!AttentionLa durée de service doit être aussi court quepossible, 3 minutes au maximum.Sens de rotation correct :Si le bon ordre des phases du secteur est connu, le sens de rotationde la pompe (rotation à gauche du moteur) est automatiquementcorrect lors du raccordement (point 5.5).Pour vérifier le sens de rotation, brancher la pompe brièvementet l’arrêter aussitôt. Observer par l’ouverture de la volute depompe le sens de rotation de la roue qui doit tourner dans lesens inverse des aiguilles d’une montre (sur certains corps depompe marquage par une flèche appliquée).(Voir annexe ”Représentation générale de la pompe”, fig.6).Lors du faux sens de rotation, échanger deux des troisphases dans l’armoire électrique.7

<strong>Amarex</strong> <strong>KRT</strong>5.6 Montage du kit d’installationIl existe plusieurs kits d’installation pour le montage des groupesmoto-pompes <strong>KRT</strong> :-- 5.6.1 Montage immergé stationnaire avec guidage parcâble,-- 5.6.2 Installation transportable.Pour les pompes avec protection antidéflagrante il nefaut utiliser que des accessoires agréés par le fabricant!A partir de 2008, la fixation du coude à brideAttentions’effectue par l’intermédiaire de chevilleschimiques au lieu de chevilles d’acier/boulons d’ancrage.La notice de montage est jointe aux kits d’accessoires.5.6.1 Installation stationnaire/Câble de guidage5.6.1.1 Description(Annexe ” Représentation générale du kit d’installation”,fig. 1).Pour l’installation stationnaire, le groupe moto-pompe peut,quel que soit le niveau du liquide, être placé et enlevé dans lepuisard d’aspiration à l’aide d’un double-guidage de câble.Guidée par deux câbles d’acier parallèles bien tendus, lapompe glisse dans le puits ou la cuve et s’enclenche automatiquementdans le coude à pied fixé au fond. L’étanchéité entrela pompe et le coude à pied est assurée grâce au poids de lapompe. Un joint profilé entre la pompe et le coude à pied garantitune liaison élastique résistant à la pression.Le puits n’a pas besoin d’être visité lors de travaux d’inspectionet d’entretien de la pompe.5.6.1.2 Etendue de livraison pour montage immergéstationnairePour l’étendue de livraison et une représentation détaillée, voirplan d’ensemble annexe ”Montage immergé - câble de guidageavec liste des pièces”.5.6.1.3 Montage - Fixation de suspensionPour le montage, utiliser le plan d’ensemble, annexe ” Montageimmergé - câble de guidage avec liste des pièces”.1. Monter la fixation 732 sur la bride intermédiaire de fixationdu corps de pompe avant de descendre la pompe. Les visdoivent être serrées correctement. Se reporter au tableau”Couple de serrage des vis”, point 7.5.1.2. Placer le joint profilé 410 ou 99-6 dans la rainure de la fixation.Ce joint profilé assure l’étanchéité sur le coude à pied.5.6.1.4 Montage - Console/Coude à pied/Câble de guidageLes fondements de la construction/du béton doivent être suffisammentrésistents (mini. B25 selon DIN 1045) afin de garantirla fixation sûre et adaptée du dispositif de guidage et du coudeà pied.Pour les travaux suivants, se servir du plan d’ensemble, annexe”Montage immergé - Câble de guidage avec liste despièces”.1. Fixer la console 894 sur le bord de l’ouverture de gaine à’aide des chevilles d’acier 90-3.37. Pour le diamètre et laprofondeur des trous pour les chevilles d’acier, voir annexe”Tableau des cotes”. Quant aux couples de serrage desvis, prendre les données du tableau ”Couples de serragedes vis / chevilles d’acier ou tiges filetées à scellementà queue de carpe”.Pour le gabarit de perçage de la console, se reporter au “Tableaude dimensions” joint.2. Monter le boulon fileté 904 avec la butée de réglage571/étrier de serrage 572 prémonté sur la console. Ne pasdévisser l’écrou à six pans trop pour conserver suffisammentde serrage en réserve pour le câble.3. Positionner et visser le coude à bride au fond de la gaine detelle sorte que, plus tard, le câble tendu soit à peu près vertical.Si la construction ou les tuyauteries nécessitent une positionoblique du câble, ne pas dépasser un angle de 5° pourne pas gêner le fonctionnement sûr de la suspension. Lecoude à pied est fixé en fonction de la taille ou du matériauavec des chevilles d’acier 90-3.38 ou avec des tiges filetéesà scellement à queue de carpe 900.38. Quant aux couplesde serrage des vis, voir le tableau qui suit ”Couples de serragedes chevilles d’acier ou des tiges filetées à scellementà queue de carpe”.4. Placer et monter le câble 59-24.01 en soulevant la/lesbutée/s de réglage et en mettant en place une extrémité decâble. Tourner le câble 59-24.01 autour du coude à pied72-1 et le tirer vers l’étrier de serrage, puis le placer dansla/les butée/s. Tendre le câble à la main et le fixer à l’aided’écrous à six pans 920.37.5. Bien tendre le câble en tournant l’/les écrou/s à six pans920.36 posé/s sur la console. L’écrou à six pans doit êtreserré avec un couple de serrage MA conformément au tableauqui suit ”Effort de serrage du câble de guidage”afin d’atteindre une tension suffisante du câble. Bloquer ensuiteavec une deuxième écrou à six pans.6. L’extrémité libre du câble sur l’étrier de serrage 572 peutêtre soit enroulée sous forme de bague soit coupée au bout.Après avoir coupées les extrémités, les envelopper pouréviter l’effilage.7. Suspendre le crochet 59-18 dans la console 894 pour fixerplus tard la chaîne/le câble de levage.Observer les instructions de montage pour les chevilles d’acierdans l’annexe ”Installation noyée stationnaire avec câblede guidage”.Tableau : Couples de serrage des vis ”Cheville acier”Modèle (Ø)Couple de serrage (Nm)10 1018 80Tableau : Couples de serrage des vis”Tige filetée à scellement à queue de carpe”Modèle (Ø)Couple de serrage (Nm)12 2516 6520 125Tableau ”Effort de serrage du câble de guidage“ModèleM A(Nm)P(N)DN 40 - 200 14 6 000M A = Couple de serrageP=Effort de serrage du câble8

<strong>Amarex</strong> <strong>KRT</strong>5.6.1.5 Montage - chaîne/câble de levage pourmontage immergé stationnairePour le montage immergé stationnaire, la chaîne ou le câble delevage doit être suspendu à l’illet ou la vis à anneau de levagesitué en face de la tubulure de refoulement, conformément àl’annexe ”Représentation générale de la pompe” fig. 2a.Pour les détails, voir l’annexe ”Montage immergé” -- Câblede guidage avec liste des pièces”.Cet anneau provoque une position oblique vers l’avant en directionde la tubulure de refoulement et permet de faire la suspensionsur le coude à bride.5.6.1.6 Montage de la pompe(Annexe ”Représentation générale du kit d’installation”fig. 1).Faire passer la pompe par en dessus de l’étrier de serrage 572,l’introduire dans le câble de guidage et la faire descendre lentement.Une fois la pompe posée, elle se fixe automatiquement sur lecoude à bride 72-1 et est ainsi branchée sur la conduite de refoulement,prête à fonctionner.Accrocher la chaîne/le câble de guidage dans le crochet 59-18sur la console.5.6.1.7 Montage de la pompe(Annexe ”Représentation générale du kit d’installation”fig. 1).Procédé : voir point 5.4.5.6.2 Installation transportable5.6.2.1 DescriptionPour l’installation transportable, le groupe moto-pompe estéquipé d’un pied de pompe. La tubulure a une prise DIN sur laquelleles conduites rigides ou flexibles peuvent êtrebranchées.Pour des exemples de montages typiques, voir l’annexe”Représentation générale du kit d’installation” fig. 2.S’adresser à nos agences pour tout renseignement sur les accessoireset commandes.5.6.2.2 Ensemble pour installation transportableL’ échelle de la livraison et une représentation précise se trouventdans l’annexe ”Montage immergé transportable avecliste des pièces”.5.6.2.3 Kit d’installation pour le montagePour le montage, suivre le plan d’ensemble, annexe ”Montageimmergé transportable avec liste des pièces”.Avant d’installer la pompe, monter le pied d’assise de la pompeou la console-support de pompe. Serrer les vis conformémentaux règles en se référant au tableau ”Couple de serrage desvis” au point 7.5.1.5.6.2.5 Montage de la pompeLe montage transportable permet d’utiliser la pompe àdifférents endroits. Il est recommandé par exemple pour-- le drainage de fosses,-- le drainage d’urgence de canalisation,-- la prise d’eau dans des fleuves et rivières etc.Dans ce cas, la pompe doit être en position verticale, le moteuren haut, et elle est posée sur un support résistant.6 Mise en service/Mise hors serviceAttentionIl est extrêmement important de se conformeraux instructions qui suivent. Leur non-respectexclut de la garantie tout dommage consécutif.AttentionNe pas utiliser la pompe pour transporter desliquides qui peuvent attaquer les matériaux ;voir la documentation technique!6.1 Première mise en serviceAvant de brancher la pompe, il faut s’assurer que les points suivantsont été vérifiés et réalisés.-- Vérifier les données de service selon point 5.3.1, le niveaud’huile selon 6.1.1 et le sens du rotation selon 5.5.6.-- Raccordement électrique selon les règles et l’Annexe”Schémas de connexions électriques”.Attention Si le refroidissement est insuffisant(comme par exemple avec une partie dela pompe émergée), Ie moteur sera protégé par la surveillancede la température du bobinage. La sécurité de service et laprotection antidéflagrante seront seulement assurées si lefonctionnement correct des circuits de surveillance detempérature est garanti.-- Installation de la pompe selon point 5.6 ”Montage -- kit d’installation”.-- Si la pompe a été hors service pendant une période prolongée,procéder aux mesures selon point 6.3.6.1.1 Contrôle du niveau d’huileProcédé :Placer la pompe conformément à l’ Annexe ”Représentationgénérale de la pompe”, Fig. 3. Dévisser le bouchon fileté903.03 avec son joint circulaire 4ll.03. Le niveau minimumd’huile ne doit pas descendre au-dessous de la cote ”M”.Sileniveau est plus bas, remplir la chambre d’huile à l’aide de l’orificede remplissage jusqu’au débordement de la chambre.Quant à la qualité et la quantité d’huile, voir point 7.2.4 (”Vidanged’huile”). Revisser le bouchon fileté avec le joint circulaire.5.6.2.4 Montage - Chaine/Câble de levage/installation transportableMettre la chaîne ou le câble de levage en place conformémentàl’annexe ”Montage immergé transportable avec liste despièces”.Il est impératif pour tous les groupes d’utiliser l’illet ou la vis àanneau de levage situé du côté de la tubulure de refoulement,voir l’annexe ”Représentation générale de la pompe”, fig.2b.9

<strong>Amarex</strong> <strong>KRT</strong>6.1.2 DémarragePendant le démarrage de la pompe, le clapet anti--retour doitêtre fermé et la vanne de refoulement ouverte. Lorsque l’installationn’est pas équipée d’un clapet anti--retour, la vanne de refoulementdoit être légèrement ouverte et s’ouvrir progressivementpendant le démarrage.AttentionLe démarrage vanne fermée entraîne uneusure accélérée.La purge d’air des points hauts de la tuyauterie de refoulementdoit être garantie par des éléments de robinetterie adéquats.En fonctionnement avec variateur de fréquence, la rampe dedémarrage ne doit pas être trop longue (entre 3 et 5 s environ)pour que le moteur atteigne la vitesse de rotation correspondanteà la fréquence du réseau. Ce n’est qu’après 2 à 5 min quela régulation de la vitesse démarre.AttentionLe démarrage avec rampe de démarragelongue et fréquence basse peut entraîner lerisque de colmatage.6.2 Limites de la plage de fonctionnement6.2.1 Niveau minimum de liquideLa pompe est prête à fonctionner lorsque le niveau de liquideaatteintlacote”R”. Ce niveau minimum de liquide doit êtreconservé également pour les stations de pompage automatique.(Annexe”Représentation générale de la pompe” Fig. 7).Les sondes de température intégrées dans le bobinage protègentle moteur contre la surchauffe. Si le moteur devient tropchaud (par exemple après un fonctionnement prolongé alorsque le moteur est entièrement émergé), les sondes detempérature intégrées l’arrêtent et le remettent automatiquementen marche après refroidissement. Une technique de commandedoit garantir la protection contre la marche à sec parcoupure automatique de la pompe (contact de coupure)(Point 5.5.5).AttentionToute marche à sec accélère l’usure et doitdonc être évitée!6.2.3 Fréquence de couplagesAfin d’éviter une montée brutale de la température du moteuret des charges excessives du moteur, des joints et des paliers,ne pas dépasser le nombre de commutations par heure (h) suivant:Puissance du moteur(kW)max. S(Commutations/h)jusqu’à 7,5 30plus de 7,5 106.2.4 Tension de serviceLa déviation admissible de la tension de secteur est de± 10% max. Pour les versions à protection antidéflagrante,elle porte sur ± 5% de la tension de référence. Ladifférence admissible entre les phases individuelles est de 1%.6.2.5 Limites de la plage de fonctionnementLe fonctionnement avec variateur de fréquences est possibledans la gamme de fréquences de 25 à 50 Hz.Ne jamais opérer une pompe avec protection antidéflagrantehors cette gamme!6.2.6 Densité du fluide véhiculéLa puissance absorbée de la pompe monte proportionnellementà la densité du produit à transporter. Pour éviter toute surchargedu moteur, cette densité doit correspondre aux référencesde la commande.6.2.7 Fluides abrasivesLe transport de liquides comprenant des particules abrasivesimplique une usure accrue du système hydraulique et de la garnituremécanique. Il est donc recommandé de diviser par deuxles intervalles d’entretien indiqués au Point 7.Par ailleurs, il est préférable, pour conserver une longévité maximum,de maintenir la vitesse d’écoulement se rapportant àune conduite ascendante dans les limites de > 1,5 m/s < 5 m/s.6.2.2 Fördergut- und Umgebungstemperatur<strong>KRT</strong>... Version X, Y variantes 40 °Cantidéflagrantes40 °C ou selon la<strong>KRT</strong>... Version U 1 température indiquée)sur la plaque signalétique60 °C ou selon la<strong>KRT</strong>... Version W 1 température indiquée)sur la plaque signalétique1 ) Utilisable pour une courte durée jusqu’à 80 °C(3à5minoujusqu’au déclenchement des organes de protection thermique).AttentionNe pas faire fonctionner la pompe à destempératures supérieures à celles citéesci-dessus.Ne pas faire fonctionner une pompe avec protection antidéflagrante,même pas pour une courte durée, à unetempérature du fluide véhiculé ou température ambiante>40 °C.10

<strong>Amarex</strong> <strong>KRT</strong>6.3 Mise hors service/Stockage/ConservationSi la mise en service est prévue longtemps après la fourniture,nous recommandons de prendre les mesures suivantes :6.3.1 Stockage de pompes neuves-- Stocker la pompe en position verticale dans un endroit secet dans son emballage original. Soutenir la conduite d’arrivéeélectrique à l’entrée de câble pour éviter toute déformationirréversible.-- Vaporiser d’huile l’intérieur du corps de pompe, notammentà proximité de la fente de la roue. Vaporiser également à traversles tubulures d’aspiration et de refoulement. Il est recommandéde fermer ensuite les tubulures (par exempleavec des couvercles plastiques ou autres).-- Lors de la livraison, les conduites électriques sont hermétiquementfermées par des capuchons protecteurs qu’il nefaut pas enlever.6.3.2 Mesures à prendre pour une mise hors serviceprolongée1. La pompe reste montée sur la tuyauterie avec mise enmarche intermittente préventive.Pour assurer la disponibilité permanente de la pompe etpour éviter la formation de dépôts dans la pompe et danssa zone d’aspiration en cas d’arrêt prolongé, le groupe doitêtre mis en route (env. 1 min.) à intervalles réguliers (de 1à 3 mois), à condition que le liquide pompé soit en quantitésuffisante.Il est recommandé de fermer les tubulures (p. ex. à l’aide decouvercles en matière synthétique ou similaire).2. La pompe est démontée et stockéeAvant le stockage de la pompe, effectuer les contrôles conformémentaux paragraphes 7.1 à 7.2, puis suivre les instructionsdu point 6.3.1.6.4 Remise en service après stockageAvant la remise en service de la pompe, effectuer les contrôleset les mesures d’entretien conformément aux paragraphes 7.1et 7.2.Déconnecter les raccords électriques avant deprocéder à toute intervention sur la machine. Faire ensorte que le groupe moto-pompe ne puisse se remettre accidentellementen marche. Sinon danger de mort!Vérifier en outre que la roue tourne librement. Pour cela,mettre la main dans le corps de pompe et tourner la roueàlamain.En version ADF le bobinage doit être protégé par unsystème de surveillance de température efficace. Enaucun cas faire fonctionner une pompe avec protection antidéflagrantesans système de surveillance de la températuredans le bobinage!Avant la remise en service, les instructions mentionnées dansles paragraphes ”Première mise en service” (6.1) et ”Limites dela plage de fonctionnement” (6.2) doivent être observées.Immédiatement après ces travaux, tous les dispositifsde sécurité/de protection doivent être montés etdémarrés par un personnel qualifié.7 Entretien/Maintenance7.1 Instructions généralesL’exploitant doit veiller à ce que tous les travaux d’entretien,d’inspection et de montage soient exécutés par un personnelautorisé et qualifié qui a suffisamment étudié la notice de service.L’élaboration d’un plan d’entretien permet d’éviter desréparations coûteuses, de minimiser les travaux d’entretien etd’atteindre un fonctionnement correct et fiable de la pompe.En règle générale, tous les travaux sur le groupe ne doiventêtre exécutés qu’après l’avoir débranché duréseau. Protéger absolument le groupe contre un enclenchementpar inadvertance, sinon danger de mort!Les pompes refoulant des liquides nuisibles à la santédoivent être décontaminées. Lors de la vidange du liquidepompé, veiller à ce que des personnes et l’environnementne soient pas mis en danger. Observer les dispositionslégales.Pour les travaux de réparation sur les groupes avec protectionantidéflagrante il faut respecter les directivesspéciales.Le recondionnement ou la modification de la pompe peut entraverles propriétés de conception de la protection antidéfla--grante. Ces travaux doivent être préalablement agréés par lefabricant.Seuls les pièces de rechange d’origine et les accessoiresagréés par le fabricant sont garants de la protection antidéflagrante.7.2 MaintenanceKSB recommande de réaliser les travaux de maintenanceréguliers de la pompe selon le plan suivant :Mesures d’entretienIntervalle7.2.1 Contrôle de la résistanced’isolement après 4000heures de7.2.2 Contrôle des câbles électriquesservice, au7.2.3 Contrôle visuelmoins 1 foiscâble/chaîne de levagepar an7.2.4 Contrôle des sondes après 100007.2.5 Contrôle des fuites aux garnitures heures demécaniquesservice, au7.2.6 Changement d’huilemoins tous les7.2.7 Lubrification des paliers 3 ansRévision généraletous les 5 ansLe service après--vente de KSB est à votre disposition pour assurerces travaux.11

<strong>Amarex</strong> <strong>KRT</strong>7.2.1 Contrôle de la résistance d’isolementLa résistance d’isolement du bobinage moteur doit êtrecontrôlée dans le cadre de la maintenance annuelle ou après4000 heures de service.Le contrôle doit être réalisé aux extrémités des conducteurs(débranchés dans l’armoire de commande). Il s’effectue aumoyen d’un contrôleur de résistance d’isolement. La tension decontrôle ne doit pas dépasser 1000 V=.La résistance d’isolement sera mesurée :a. entre bobinage et masse-- (toutes les extrémités d’enroulement reliées),b. entre la sonde de température du bobinage et la masse-- (toutes les extrémités de conducteurs des sondes detempérature reliées, et toutes les extrémités d’enroulementreliées à la masse).La résistance d’isolement des extrémités de conducteurs parrapport à la masse ne doit pas être inférieure à 1 MΩ. Si cettevaleur n’est pas atteinte, il faut contrôler le câble et le moteurséparément. Pour ce contrôle, débrancher le câble d’alimentationdu moteur.Si la résistance d’isolement d’un des câbles d’alimentationélectriqueestinférieureà1MΩ,le câble est défectueuxet doit être remplacé.Si la valeur de résistance d’isolement du moteur est tropbasse, l’isolation du bobinage est défectueuse. Dans cecas, la pompe ne doit pas être remise en fonctionnement.7.2.2 Contrôle des câbles électriquesContrôle visuel :A chaque contrôle de la pompe, vérifier si les câbles électriquesprésentent des dommages apparents.Contrôle du conducteur de terre :Mesurer la résistance entre le conducteur de terre et la masse.La résistance doit être inférieure à 1Ω.Ne jamais démarrer la pompe si le conducteur de terreest défectueux!7.2.3 Contrôle visuel chaîne/câble de levageDans le cadre de la maintenance annuelle ou après 4000 heuresde service, contrôler l’état de la chaîne ou du câble de levage,y compris sa fixation sur la pompe. Remplacer les piècesendommagées par des pièces de rechange d’origine.7.2.4 Contrôle des sondesLes contrôles sont à effectuer dans le cadre des travaux demaintenance, après 10000 heures de service ou au moins tousles deux ans.Les contrôles décrits ci--dessous sont des mesures de résistanceaux extrémités des conducteurs du câble de commande.Ils ne comprennent pas le contrôle du bon fonctionnementdes sondes.AttentionEviter impérativement d’appliquer destensions supérieures à 30 V lors du contrôledes sondes!a. Contacteur à bilameMesurer la résistance entre les bornes 21 et 22. La résistancedoit être inférieure à 1Ω.b. Thermistances PTCMesurer la résistance entre les bornes 10 et 11. La résistancedoit être comprise entre 200 Ω et 750 Ω.Au cas où les tolérances indiquées seraient dépassées,débrancher le câble électrique de raccord/de contrôle dugroupe et vérifier encore une fois les bornes du groupe. Si lestolérances sont dépassées ici également, il faut remplacer lebobinage.c. Sondes d’humidité dans le moteurMesurer la résistance entre la borne 9 et le conducteur de terre(PE).La résistance doit être supérieure à 60KΩ. Des valeurs inférieuressont un indice de pénétration d’humidité dans le moteur.Dans ce cas, ouvrir et réviser la partie moteur.d. Contacteur à flotteur (fuites aux garnitures mécaniques)(Procédure pour moteurs 37 2 et 55 2)Mesurer la résistance entre les bornes 3 et 4. La résistance doitêtre inférieure à 1Ω.Si les valeurs mesurées laissent supposer que le contacteurest ouvert, contrôler les fuites aux garnitures mécaniques.7.2.5 Contrôle des fuites aux garnitures mécaniques(Procédure pour moteurs 37 2 et 55 2)Une faible usure des garnitures mécaniques est inévitable. L’usureest accélérée par des solides abrasifs contenus dans le liquidepompé.La chambre de fuite doit être vidangée dans le cadre des travauxde maintenance, toutes les 10000 heures de service ouau moins tous les 3 ans.La pompe doit être déposée verticalement pour la vidange duliquide de fuite.Démonter le bouchon 903.34 et le joint 411.34 (sur la plaque :vidange liquide de fuite). Laisser le liquide s’écouler et remettrele bouchon avec le joint en place.Si la quantité de liquide évacuée est supérieure à 5 litres, il estrecommandé de remplacer les garnitures mécaniques.Les pompes refoulant des liquides nuisibles à la santédoivent être décontaminées. Lors de la vidange du liquidede fuite, exclure tout danger pour les personnes et l’environnement.Respecter les dispositions légales en vigueur.12

<strong>Amarex</strong> <strong>KRT</strong>7.2.6 Vidange d’ huileLa chambre à huile de notre pompe à moteur submersible estremplie à l’usine avec une huile de paraffine non toxique et nonpolluante de qualité médicale.L’huile doit être renouvelée toutes les 10 000 heures defonctionnement, au moins tous les 3 ans.A l’intérieur de la chambre à huile, une surpression peutse produire à la température de service ou par une infiltrationéventuelle du fluide véhiculé. Au moment de l’ouverturedu bouchon fileté 903, il convient d’utiliser une protection pourretenir le liquide laillissant.Procédé :(Annexe ”Représentation générale de la pompe”).Mettre la pompe dans la position illustrée par la fig. 8 et placersous le bouchon fileté un récipient approprié. Dévisser le bouchonfileté 903 avec le joint circulaire 411.03 et laisser l’huiles’écouler.L’huile de paraffine a un aspect transparent clair. Une légère colorationdue au rodage de garnitures mécaniques neuves ou àde faibles impuretés de fuite provenant du produit transportén’a aucune conséquence négative.Cependant, un fort encrassement de l’huile provenant du produittransporté indique que les garnitures mécaniques sont enmauvais état et qu’il faut les remplacer.RemplissageMettre la pompe dans la position illustrée par la fig. 3 et remplird’huile la chambre à huile jusqu’à ce qu’elle déborde (voir égalementpoint 6.1.1). Revisser le bouchon fileté 903 avec un nouveaujoint circulaire 411.03.(Procédure pour moteurs 37 2...55 2)(Annexe ”Représentation générale de la pompe”).Mettre la pompe dans la position illustrée par la fig. 3 et placersous le bouchon fileté un récipient approprié. Dévisser le bouchonfileté 903 avec le joint circulaire 411.03 et laisser l’huiles’écouler.L’huile de paraffine a un aspect transparent clair. Une légère colorationdue au rodage de garnitures mécaniques neuves ou àde faibles impuretés de fuite provenant du produit transportén’a aucune conséquence négative.Cependant, un fort encrassement de l’huile provenant du produittransporté indique que les garnitures mécaniques sont enmauvais état et qu’il faut les remplacer.RemplissageMettre la pompe dans la position illustrée par la fig. 3 et remplird’huile la chambre à huile jusqu’à ce qu’elle déborde (voir égalementpoint 6.1.1). Revisser le bouchon fileté 903 avec un nouveaujoint circulaire 411.03.Quantité d’huileSe reporter au tableau point 7.2.6.1 ”Instructions de graissage”pour les quantités d’huile nécessaires.Qualité d’huile recommandéeMarque commercialeHuile de paraffine peu visqueuse, marque Merck n o 7174/Merkur huile blanche Pharma 40 Sté. DEA ou marque comparablede qualité médicale, non toxique. Elle est sans risqueet correspond à la législation alimentaire.AlternativeToutes les huiles à moteur alliées ou non alliées des classesSAE 10W à SAE 20W peuvent servir au graissage des garnituresmécaniques. Pour eliminer ces huiles, se conformer auxréglementations légales générales.AttentionLes réglementations locales doiventégalement être respectées pour que l’huile nepollue pas le produit transporté (par exemple eau potable) etque son élimination correcte soit garantie. Dans le cascontraire, il ne faut pas utiliser de l’huile à machines, maisseulement de l’huile de paraffine.7.2.6.1 Tableau Instructions pour le graissageTaille S, K 40--250 D, F, E, K 80--315 D 80--315F, E 80--250 D, F, E, K 100--315 D 100--315D 100-316F 100--240 D, F, E, K 150--315F, E, K 100--250 D,K 200-315K 200-316D 100--251D 150--251Tailles moteur2-pôles 52,62,82,122,172 23 24-pôles 5 4, 7 4,11 4, 16 4 23 4, 29 4 37 2, 55 26-pôles 4 6, 6 6, 9 6, 12 6Quantitéd’huile à remplir:(l) 2,1 4,6 7,0 2,1Pour la qualité d’huile recommandée, voir 7.2.4.13

<strong>Amarex</strong> <strong>KRT</strong>7.2.7 Lubrification des paliersL’arbre de pompe/de moteur est équipé de paliers à roulementsgraissés, sans entretien. Les roulements côté pompe des moteurs37 2 et 55 2 doivent être regraissés.Un graisseur étanche à l’eau permet le regraissage des roulementsà billes à contact oblique de l’extérieur.Le regraissage doit avoir lieu après 10000 heures de service,mais au moins 3 fois par an.Procédure :(Annexe ”Plan d’ensemble”).Pour le regraissage des paliers, dévisser le bouchon 903.46 etenlever le joint 411.46. Bien respecter la plaque ”Graissageroulements” à côté du bouchon. Remplir la graisse par le graisseur636.02 situé en--dessous.La procédure de regraissage terminée, revisser les bouchonsavec les joints.AttentionLe moteur doit tourner pendant l’opération degraissage.Avant la mise en marche, s’assurer que la pompe soitdéposée sur une surface plane et qu’elle ne puisse basculer.Vérifier l’absence de corps étrangers à l’intérieur ducorps de pompe. Ne jamais introduire les mains ou des objetsdans la pompe!AttentionLa marche à sec entraîne une usure accélérée.Ne faire fonctionner la pompe que pendant untemps limité.Le regraissage de groupes antidéflagrants doit impérativements’effectuer hors zone explosible.7.4 Démontage7.4.1 Prescriptions/instructions fondamentalesLes travaux de réparation et d’entretien ne doivent être effectuésque par du personnel spécialement qualifié. Des piècesde rechange d’origine constructeur doivent être utilisées.Observer les prescriptions de sécurité indiquées au paragraphe7.1.Pour des travaux de réparation sur les groupes avecprotection antidéflagrante il faut respecter les directivesspéciales (veuillez tenir compte du point 7.4.4).Le démontage et le remontage ne peuvent être faits qu’àl’aide du plan d’ensemble.Le plan d’ensemble et de documents supplémentaires setrouvent dans l’annexe. Pour l’ordre à suivre lors dudémontage, voir le plan d’ensemble.En cas de panne, consulter notre service le plus proche.7.4.2 Préparation du démontageVider la chambre à huile avant de démonter le groupe.Qualitédegraisse:Graisse à base de savon de lithium pour hautes températures.Graisses recommandées du commerce :ESSO UNIREX N3FAG ARCANOL L40TEXACO HYTEX EP3/DEA PragonQuantité de graisse : 60 g.7.3 Vidange/Elimination des déchetsAttentionSi la pompe a transporté des produitsinsalubres, prendre les mesures nécessairespour que la vidange du liquide de fuite ne mette en danger niles personnes ni l’environnement. Respecter lesréglementations légales.14

<strong>Amarex</strong> <strong>KRT</strong>7.4.3 Démontage de la pompeLa partie pompe se démonte en suivant le plan d’ensemble(voir annexe ”Plan d’ensemble avec liste des pièces”). Il n’ya, en principe, pas besoin d’outils spéciaux. Le démontage etle montage de la roue font cependant exception pour lesmodèles décrits ci-après.7.4.3.1 Particularités pour le démontage de la roue-- Modèle : <strong>KRT</strong> S 40 -250voir instructions de montage Annexe ”Démontage/Montage de la roue - Dispositif de coupage”.-- tous Modèles :Le raccord entre la roue et l’arbre est assuré par une embaseconique. Pour poursuivre, se reporter aux instructions de montageAnnexe ”Démontage/Montage de la roue avec embaseconique”.7.4.3.2 Démontage de la garniture mécaniqueLa position exacte des garnitures mécaniques est décrite dansl’annexe ”Plan de montage de la garniture mécanique”avec liste des pièces.7.4.4 Démontage du moteurPour démonter le moteur et la conduite électrique, s’assurerque les conducteurs et les bornes sont clairement repérés pourun remontage correct.La sécurité des moteurs ADF est du type “résistant à lapression”. Tous les travaux portant sur la protection antidéflagrante,comme le rebobinage, les travaux mécaniquesde remise en état dans le domaine du moteur doivent être réalisésà l’usine du fabricant ou sont soumis à une recette par unexpert agréé.7.5 Remontage7.5.1 Indications généralesLa sécurité des moteurs ADF est du type ”résistant à lapression”. Avant remontage il faut s’assurer que tousles interstices du joint antidéflagrant ne sont pas endommagés.Toute pièce endommagée doit être remplacée. Pour la vued’ensemble des interstices du joint antidéfla-grant voir l’annexe“Interstices du joint antidéflagrant”.Le remontage de la pompe doit se faire en conformité avec lesrègles relatives aux constructions mécaniques.Toutes les pièces démontées doivent être nettoyées et leurdegré d’usure vérifié. Toute pièce endommagée ou usée doitêtre remplacée par une pièce de rechange neuve d’origine.S’assurer que les surfaces d’étanchéité sont propres, que lesjoints circulaires ronds ou plats ont une bonne assise. Il est recommandéde toujours utiliser des joints/joints toriques neufs.Ne pas utiliser des joints toriques faits à partir de produits aumètre et collés.L’assemblage de la pompe se fait dans l’ordre inverse à celuidu démontage. Le plan d’ensemble et la nomenclature peuventaider. Serrer toutes les vis correctement pour le montage. Ontrouvera des renseignements généraux à ce sujet dans le tableauci-dessous ”Couples de serrage des vis” et les particularitésdans les instructions de montage des annexes.Tableau: ”Couples de serrage des vis”FiletageCouple (Nm)A4-70 / 1.4462M5 4M6 7M8 17M10 35M12 60M16 150M20 290M24 278M27 409M30 5547.5.2 Particularités des éléments de constructionpour le remontage7.5.2.1 Garniture mécaniquePour le remontage, nous recommandons de toujours utiliserdes garnitures mécaniques neuves et de faire attention auxpoints suivants :Le fonctionnement parfait de la garniture mécanique exige lorsdu montage une propreté extrême et un très grand soin.Les protections des surfaces du glissement ne doivent être retiréesque juste avant le montage.La surface de l’arbre ou de la chemise d’arbre sous garnituredoit être d’une grande propreté et en parfait état.Pour faciliter la mise en place de la garniture mécanique à soufflet,humidifier d’eau savonneuse (pas d’huile) le diamètre intérieurdu soufflet et protéger la garniture mécanique des dommages.AttentionMontage de la garniture mécanique à souffletcôté moteur.Pour éviter d’endommager le soufflet de caoutchouc avec lepassage de l’arbre, s’aider d’une feuille plastique mince (environ0,1 à 0,3 mm d’épaisseur) que l’on enroule autour du boutd’arbre libre. Faire passer l’unité rotative sur la feuille et la mettreen position de montage. Retirer en suite la feuille.7.5.2.2 Montage de la roueVoir 7.4.3.7.5.2.2.1 Plaque d’usere <strong>KRT</strong> DLe jeu entre la roue 230 et la plaque d’usure 135 sera 0,3 +0,2mm (mesuré env. 5 cm derrière la pointe de l’aube).Régler ou réajuster le jeu par les vis 914.12 et 914.24.15

<strong>Amarex</strong> <strong>KRT</strong>7.5.2.3 Examen d’étanchéitéVérifier l’étanchéité de la partie garniture d’étanchéité/chambreà huile après le montage.Procédé :(Annexe ”Représentation générale de la pompe” fig. 9).Faire le contrôle d’étanchéité par le trou de remplissage d’huile.Visser hermétiquement le dispositif de vérification dans l’orificede remplissage d’huile.Substance d’essai : air comprimé.Pression d’essai : 0.5 bar maxi.Durée de l’essai : 2 min.Au cours de l’examen, la pression ne doit absolument pas chuter.Procéder ensuite à une vidange d’huile. (voir point 7.2.6).7.5.2.4 Moteur Raccordement électriqueProcéder ; pour tous les moteurs, à un essai électrique du moteuren se conformant aux points 6.1, 6.2 et 7.2.7.6 Pièces de rechangePour toute commande de pièces de rechange, rappeler les indicationssuivantes :Type de pompe : par ex.<strong>KRT</strong>F 100-240/172XG-SN° de construction/No d’identification:N° de moteur:A remplirCes caractéristiques se trouvent sur la plaque signalétique(annexe ”Représentation générale de la pompe”).7.6.1 Piéces de rechange recommandées pour unfonctionnement de deux ans VDMA 24296(valables pour un fonctionnement continu)N° depiècesDénomination despiècesNombre de pompes (y comprisles pompes de réserve)2 3 4 5 6 8 10et plus80-1 Moteur semi-fini -- -- -- 1 1 2 3834 Entrée de câble 1 1 2 2 2 3 40%818 Rotor -- -- -- 1 1 2 3230 Roue 1 1 1 2 2 3 30%502 Bague d’usure 2 2 2 3 3 4 50%433.01 Garniture2 3 4 5 6 7 90%mécaniquecôté moteur433.02 Garniture2 3 4 5 6 7 90%mécaniquecôté pompe321.01/322Roulementcôté pompe1 1 2 2 3 4 50%320/321.02Roulementcôté pompeJeudejointsMoteurJeudejointsInstallationhydraulique1 1 2 2 3 4 50%4 6 8 8 9 10 100%4 6 8 8 9 10 100%16

<strong>Amarex</strong> <strong>KRT</strong>8 IncidentsPas de refoulement dans la pompeDébit insuffisantConsommation de courant / Puissance absorbée excessiveHauteur de refoulement insuffisanteFonctionnement irrégulier et bruyant de la pompeOrigineLa pompe s’oppose à une pression trop forte.Le robinet-vanne dans la conduite de refoulementn’est pas entièrement ouvert.La pompe tourne dans des domaines defonctionnementnon admis (charge partielle/surcharge).La pompe ou la conduite n’est pas entièrementdèsaérée.Entrée de la pompe bouchée par des dépôts.Bouchon dans la conduite d’arrivée ou dans la roue.Saletés/Fibres dans les espaces latéraux de la roue.Usure des pièces intérieures.Conduite de tubes de colonnes montantesendommagée (tube et joint).Teneur non admissible d’air ou de gaz dans le liquidede transportVibrations dues à l’installation.Mauvais sens de rotation.Tension d’exploitation insuffisante.Le moniteur ne fonctionne pas par absence detension.Fonctionnement sur deux phases.Défaut dans le bobinage de moteur ou dans laconduite.Défaut du palier radial dans le moteur.Le moteur ne fonctionne, en circuit étoile-triangle,qu’au niveau étoile.Chute excessive du niveau d’eau pendantl’exploitation.Le contrôleur de température pour la surveillance s’estcoupé en raison d’une température excessive seremet du bobinage.Le déclencheur à thermistance avec protection contreles démarrages intempestifs pour le limiteur detempérature (protection antidéflagrante) s’estdéclenché, la température admissible du bobinageétant dépassée.Le relais de protection contre l’humidité s’estdéclenché. Humidité dans le moteur.SolutionSupprimer la pression de la pompe avant d’intervenir surles éléments sous pression!Déconnecter la pompe de l’alimentation électrique.Ouvrir davantage l’organe d’arrêt jusqu’à ce que lepoint d’exploitation soit atteint.Ouvrir le robinet-vanne entièrement.Vérifier les caractéristiques d’exploitation de lapompe.Désaérer en soulevant la pompe du coude à bride,puis en la redéposant.Nettoyer l’entrée, les pièces de pompe et le clapet denon-retour.Eliminer les dépots de la pompe et/ou des conduites.Vérifier la facilité de rotation de la roue et nettoyer aubesoin le système hydraulique.Remplacer les pièces usées.Remplacer les tubes défectueux de colonnesmontantes et remplacer les joints.Se renseigner.Se renseigner.Inverser les deux phases de la conduite de secteur.Vérifier la tension de secteur.Vérifier les connexions des conduites.Contrôler l’installation électrique. Aviser l’usined’électricité.Remplacer le fusible défectueux. Vérifier lesconnexions de conduite.Remplacer la conduite par une conduite KSB d’origineneuve ou se renseigner.Se renseigner.Vérifier le contacteur étoile triangle.Vérifier l’alimentation et la capacité du système.Vérifier (le fond du puits)/la commande par niveau..Laisser refroidir, le moteur automatiquement enmarche.Faire réviser la pompe.Faire réviser la pompe.Attentiongarantie.Toujours prendre contact avec le fabricant avant de procéder à des travaux à l’intérieur de la pompe pendant ladurée de la garantie. Tout dommage consécutif au non-respect de ces instructiones ne sera pas couvert par la17

<strong>Amarex</strong> <strong>KRT</strong>9 Annexes - vue d’ensembleReprésentation générale de la pompe DN 40...DN 200 .......................................... 19Représentation plaque signalétiquePlan d’ensemble ............................................................................ 22Moteurs : 5 2...23 2, 5 4...29 4, 4 6...12 6Plan d’ensemble ............................................................................ 25Moteurs : 37 2, 55 2Interstices du joint antidéflagrant ............................................................. 28Moteurs : 5 2...17 2, 5 4...29 4, 4 6...12 6Interstices du joint antidéflagrant ............................................................. 29Moteurs : 37 2, 55 2Plan de détail garniture mécanique ........................................................... 30Moteurs : 5 2...17 2, 5 4...16 4Plan de détail garniture mécanique ........................................................... 31Moteurs : 5 2...23 2, 5 4...29 4, 4 6...12 6Représentation générale - Jeu d’installation .................................................. 32Installation noyée (avec câble de guidage) .................................................... 33Installation noyée transportable .............................................................. 35Schéma de connexions électriques ........................................................... 37Moteurs : 5 2...23 2, 5 4...29 4, 4 6...12 6Plan fonctionnel - Détection des fuites ....................................................... 38Moteurs : 5 2...23 2, 5 4...29 4, 4 6...12 6Schéma de connexions électriques ........................................................... 39Moteurs : 37 2, 55 2Plan fonctionnel - Détection des fuites ....................................................... 40Moteurs : 37 2, 55 2Instructions de montage - démontage / montage de la roue avec raccord conique ............... 41Instructions de montage - démontage / montage de la roue avec raccord conique ............... 42Instructions de démontage de la roue avec raccord conique .................................... 43Instructions de montage ..................................................................... 44Montage de la roue (<strong>Amarex</strong> <strong>KRT</strong> S 40--250)Démontage de la roue S (<strong>Amarex</strong> <strong>KRT</strong> S 40--250)Supplément ................................................................................. 45Service pièces de rechange de KSB .......................................................... 4618

<strong>Amarex</strong> <strong>KRT</strong>Représentation générale de la pompe DN 40...DN 200Moteurs : 5 2...55 2, 5 4...29 4, 4 6...12 6Représentation plaque signalétiqueCommande de pièces de rechange caractéristiquesType de pompeTypN° de construction /N° d’identification.No.QP 2kW1/minH~ M.-No.V HzA cos ϕmo CN° de moteurIP68 S1 I A /I N kgNicht unter Spannung öffnen No abrir bajo tensiónNe pas ouvrir sous tension Do not open while energisedNon aprire con motore sotto tensioneClass FIdent-No. 01 038 903ZN 3826 - M 1219

<strong>Amarex</strong> <strong>KRT</strong>Fig. 2aMoteurs :23 2, 23 4, 29 4903411.03M=70Fig. 2bMoteurs :52,62,82,122,1725 4, 7 4, 11 4, 16 446,66,96,126903411.03Fig. 3aMoteurs :37 2, 55 2903.03411.03903.05411.05Fig. 3bOW 309307-00ABFig. 520

<strong>Amarex</strong> <strong>KRT</strong>Fig 6Fig 7Moteurs :23 223 4, 29 4Moteurs :52,62,82,122,1725 4, 7 4, 11 4, 16 446,66,96,126Fig 8Fig 921

<strong>Amarex</strong> <strong>KRT</strong>Plan d’ensembleMoteurs : 5 2...23 25 4...29 44 6...12 640--25080--25080-315100-240/250100-251100-315100-316150-251150-315200-315/316G, GH, HMoteurs :52, 6254,7446,6680/100/150-315100-240/250G...GHG...GHDOW 382436-0022

<strong>Amarex</strong> <strong>KRT</strong>83481-51914.04412.07Guidage câbleH07RN-F12x1.5H07RN-F12x2.5Z1*230 503 502K200-315/316Z23

<strong>Amarex</strong> <strong>KRT</strong>321.02S 40-250901.14230 412.15 101s=0.2+0.1 mm901.15 162 561.01 23-7 412.16500.02914.10914.07914.1524

<strong>Amarex</strong> <strong>KRT</strong>Plan d’ensembleMoteurs : 37 2 D 80-31555 2 D 100-315UG104642925

<strong>Amarex</strong> <strong>KRT</strong>UG104642926

<strong>Amarex</strong> <strong>KRT</strong>Repère Désignation23-7 Corps de roue69-14 Controleur fuite80-1 Moteur immergé81-17 Raccord d’extrémité81-18 Cosse-cable81-39 Collier81-45 Contacteur a flo81-51 Etrier de serrage81-59 Stator99-17 Dessiccateur101 Corps de pompe113 Corps intermédiaire131 Bague d’entrée135 Plaque d’usure162 Fond aspiration163 Couvercle de refoulement230 Roue320 Roulement321 Roulement à billes radiales322 Roulement à rouleaux radiaux330 Support de polier360 Couvercle palier410 Joint profilé411 Bague d’ étanchéitéRepère Désignation412 Joint torique421 Bague rad. d’étanchéité d’arbre433 Garniture mécanique441 Corps p. garn. d’étanchéité d’arbre500 Bague502 Bague d’usure503 Bague529 Chemise d’arbre550 Disque561 Goupille cannelée636 Graisseur647 Disque soup grai811 Carcasse de moteur818 Rotor834 Passage de câble900 Vis901 Vis à tête hexagonale903 Bouchon fileté914 Boulon à 6 pans creux920 Ecrou930 Frein931 Tôle-frein932 Circlip27

<strong>Amarex</strong> <strong>KRT</strong>Interstices du joint antidéflagrantMoteurs : 5 2...17 25 4...29 44 6...12 628

<strong>Amarex</strong> <strong>KRT</strong>Interstices du joint antidéflagrantMoteurs : 37 2...55 22134229

<strong>Amarex</strong> <strong>KRT</strong>Plan de détail garniture mécaniqueMoteurs : 5 2...17 2 40--250, 80--2505 4...16 4 100--240, 100--250G, GH, C1 DRepère Désignation433 Garniture mécanique515 Bague de serrage433.01 (Balg -- garniture mécanique)515 (Bague de serrage)433.02 (Balg -- garniture mécanique)OW 309 130-00H, C2 DG, GH, C1 JGLRD “HJ”433.01 (Balg -- garnituremécanique)515 (Bague de serrage)29433.02 (Balg -- garnituremécanique) à ressort couvert)OW 309 130-05DJStandardVariantes standard30

<strong>Amarex</strong> <strong>KRT</strong>Plan de détail garniture mécaniqueMoteurs : 5 2...23 2 80--315/100--315/150--3155 4...29 4 200--315/200--3164 6...12 6 D 80--315/D 100--251/D 100--315/D 100--316D 150--251/D 150--315/D 200--315G, GH, C1 DRepère Désignation433 Garniture mécanique515 Bague de serrage932 Circlips433.01 (Balg -- garniture mécanique)Ø932.03 (Ø=33)515 (Ø=33)433.02 (Balg -- garniture mécanique)OW 309 131-00H, C2 DG, GH, C1 J433.02(Balg -- garniture mécanique) à ressort couvert)OW 309 131-05DJStandardVariantes standard31

<strong>Amarex</strong> <strong>KRT</strong>Représentation générale - Jeu d’installation32

<strong>Amarex</strong> <strong>KRT</strong>Installation noyée (avec câble de guidage)Moteurs : 5 2...23 4 DN 40/80/100/150/2005 4...29 44 6...12 6résine époxy(250 µm)(contre-écrou)Moteurs :37 255 2200-315200-316DHStandardVariantes standardOW 380772-0033

<strong>Amarex</strong> <strong>KRT</strong>Repère Désignation59-17 Manille59-18 Crochet59-24.01/02 Câble72-1 Coude à bride90-3 Cheville99-6 Bobine de joint p. joints toriques410 Joint profilé550 Disque571 Etrier572 Etrier de serrage732 Etrier de serrage885 Fixation894 Console900 Vis902 Goujon fileté904 Goupille filetée914 Boulon à 6 pans creux920 Ecrou970 Plaque34

<strong>Amarex</strong> <strong>KRT</strong>Installation noyée transportableMoteurs : 5 2...55 2 DN 40/80/100/150/2005 4...29 44 6...12 6résine époxy(250 µm)200-315/316, D 80-315, D 100-251, D 100 -315, D 100-316DHStandardVariantes standardOW 309308--0035

<strong>Amarex</strong> <strong>KRT</strong>40 -250 (G ...H)80 -250 (G)89 -315100 -240, 100 -250D 150 -251D 150 -315100 -315, 150 -315RepèreDésignation182 Pied183 Béquille59-17 Béquille59-24 Câble595 Tampon885 Chaîne892 Plaque d’assise901 Vis à tête hexagonale902 Boulon à 6 pans creux914 Goujon fileté920 Ecrou932 Circlips80 -315, 100 -240, 100 -250, 100 -315, 150 -315200-315/316, D 80-315, D 100-251, D 100 -315, D 100-31636

<strong>Amarex</strong> <strong>KRT</strong>Schéma de connexions électriquesMoteurs : 5 2...23 2, 5 4...29 4, 4 6...12 6Description du fonctionnement du système de surveillancedelatempératureAttention Le dispositif de surveillance de latempérature protège le moteur en cas derefroidissement insuffisant. La sécurité de fonctionnement dugroupe et la protection antidéflagrante ne sont assurées quelorsque le dispositif de surveillance thermique est opérationnel.Pour les groupes antidéflagrants, les relais de déclenchementpour thermistances PTC doivent être agréésATEX.Pompes sans enveloppe de refroidissement (variantes Pet S) :Les pompes sans enveloppe de refroidissement sont dotéesd’une double surveillance de la température du bobinage.Deux contacteurs bilames, bornes n o 21 et 22 (max.250V~/2A), servent de contrôleurs de température. Les contactss’ouvrent dès que la température du bobinage dépasse lavaleur limite. Le déclenchement doit entraîner l’arrêt de lapompe. Un réarmement automatique est autorisé.Les groupes antidéflagrants sont équipés en plus de 3 thermistancesPTC montées en série, bornes n o 10 et 11. Prévoir unrelais de déclenchement pour PTC à réarmement manuel(agréé ATEX).Câbles de puissanceCâbles de commande0W 380161-0037

<strong>Amarex</strong> <strong>KRT</strong>Plan fonctionnel - Détection des fuitesMoteurs : 5 2...23 2, 5 4...29 4, 4 6...12 6PEK19B2B2Surveillance d’humidité dans le moteur(voir également schéma de connexions)Le compartiment moteur de la pompe intègre un détecteur defuite. Celui--ci doit être surveillé par un relais à électrode.B2 =K1 =Electrode d’humidité dans le compartiment moteurBande d’identification du conducteur: 9Relais de sondeCircuit de sonde 10 -- 30 V~Courant de défaut 0,5 -- 3 mA.KSB peut fournir un relais de sonde adapté. Pour ce relais unetension d’alimentation de 230V~ est requise.Le déclenchement du relais auxiliaire K1 doit mettre le contacteurdu moteur hors service. Après avoir déclenché la surveillanced’humidité, le moteur doit être révisé.38

<strong>Amarex</strong> <strong>KRT</strong>Schéma de connexions électriquesMoteurs : 37 2, 55 2Description du fonctionnement du système de surveillancedelatempératureAttention Le dispositif de surveillance de latempérature protège le moteur en cas derefroidissement insuffisant. La sécurité de fonctionnement dugroupe et la protection antidéflagrante ne sont assurées quelorsque le dispositif de surveillance thermique est opérationnel.Pour les groupes antidéflagrants, les relais de déclenchementpour thermistances PTC doivent être agréésATEX.Pompes sans enveloppe de refroidissement (variantes Pet S) :Les pompes sans enveloppe de refroidissement sont dotéesd’une double surveillance de la température du bobinage.Deux contacteurs bilames, bornes n o 21 et 22 (max.250V~/2A), servent de contrôleurs de température. Les contactss’ouvrent dès que la température du bobinage dépasse lavaleur limite. Le déclenchement doit entraîner l’arrêt de lapompe. Un réarmement automatique est autorisé.Les groupes antidéflagrants sont équipés en plus de 3 thermistancesPTC montées en série, bornes n o 10 et 11. Prévoir unrelais de déclenchement pour PTC à réarmement manuel(agréé ATEX).(1)(2)(3)(4)(5)(6)(7)(8)(11)(10)(9)PEU1V1W121223411109PEW2V2U2PE4 12421 22 3 411109F4F5B3R1R21B2R3U1V1W1U2V2W23~0W366474-0039

<strong>Amarex</strong> <strong>KRT</strong>Plan fonctionnel - Détection des fuitesMoteurs : 37 2, 55 5PEK19B2B3M ∼Surveillance d’humidité dans le moteur(voir également schéma de connexions)Le compartiment moteur de la pompe intègre un détecteur defuite. Celui--ci doit être surveillé par un relais à électrode.Fuites aux garnitures mécaniquesUn contacteur à flotteur est installé dans la chambre de fuitedes garnitures. Le contact (max. 250V~/2A) s’ouvre lorsque lachambre de fuite est remplie. L’ouverture du contact doitdéclencher un signal d’alarme.B2 =K1 =Electrode d’humidité dans le compartiment moteurBande d’identification du conducteur: 9Relais de sondeCircuit de sonde 10 -- 30 V~Courant de défaut 0,5 -- 3 mA.KSB peut fournir un relais de sonde adapté. Pour ce relais unetension d’alimentation de 230V~ est requise.Le déclenchement du relais auxiliaire K1 doit mettre le contacteurdu moteur hors service. Après avoir déclenché la surveillanced’humidité, le moteur doit être révisé.40

<strong>Amarex</strong> <strong>KRT</strong>Instructions de montage - démontage / montage de la roue avec raccord coniqueS,F,KF, EFF,E,KF,E,KF,E,KF,E,KKKTaille Boulon à chasser n° d’identification40--25080--250100--240100--25080--315100--315150--315200--280200--281M16 11197135M20 11 197 784D 100--251M16 01104 091D 150--251D 80--315D 100--315D 100--316 M20 01 115 547D 150--315D 200--315for Moteurs 37 2, 55 2D 80--315M24 01 115 548D 100--315E 80-250E 80-315E 100-250E 100-315E 150-315Boulon à chasser101 230 502F 40-250F 80-250F 80-315F 100-240F 100-250F 100-315F 150-315914.23920.01931}80/100/150-315 G ... GH100-240/250410*Boulon à chasser101 230 502*131914.10 550.23* si se disponible41

<strong>Amarex</strong> <strong>KRT</strong>Instructions de montage - démontage / montage de la roue avec raccord conique40--250, 80-250, 100-240/250150--25180/100/150-251/150-315200--315/316Boulon à chasser* si se disponible42

<strong>Amarex</strong> <strong>KRT</strong>Instructions de démontage de la roue avec raccord coniquePour le démontage de la roue, procéder comme suit:1. Dévisser la vis 914.10 de la roue.2. Retirer la roue à l’aide du boulon à chasser.(Attention : logement conique inamovible).Visser le boulon à chasser directement dans la roue 230 oudans la douille de serrage 531.Se reporter aux extraits de plan ci-contre ainsi qu’à la coupecorrespondante.Montage de la roue S/F/E/K/D - K (sans douille de serrage)1. Après avoir procédé au montage de la garniture mécanique433.02 côté pompe, glisser la roue (S/F/E/KD-roue sur lebout d’arbre. S’il s’agit de D 150-251 visser d’abord l’accouplementà manchon fileté 852 dans l’arbre.2. Passer le filetage de la vis 914.10 de la roue au Loctiteen respectant les conseils d’utilisation. Ensuite mettre enplace la vis 914.10 et la serrer au moyen d’une clé dynamométrique.L243S/K/F 40--250 (M10) 50 NmF/E 80--250 (M10) 50 NmF 100--240 (M10) 50 NmF/K/E 100--250 (M10) 50 NmD 100--251 (M10) 50 NmD 150--251 (M10) 50 NmF/K/E/D 80--315 (M16) 150 NmF/K/E/D 100--315 (M16) 150 NmD 100--316 (M16) 150 NmF/K/E/D 150--315 (M16) 150 NmK/D 200--315/316 (M16) 150 Nmfor Moteurs : 37 2, 55 2D 80--315 (M20) 290 NmD 100--315 (M20) 290 NmS/K/F 40--250 (M12) 65 NmF/E 80--250 (M12) 65 NmF 100--240 (M12) 65 NmF/K/E 100--250 (M12) 65 NmD 150--251 (M12) 65 NmF/K/E/D 80--315 (M16) 150 NmF/K/E/D 100--315 (M16) 150 NmD 100--316 (M16) 150 NmF/K/E/D 150--315 (M16) 150 NmK/D 200--315/316 (M16) 150 Nm3. Procéder au montage du corps de pompe 101 au moyendes vis 901.14,des écrous carrés 920.01 avec la plaqued’arrêt 931 ainsi qu’avec le joint otique 412.15. Effectuer leserrage des vis à tête hexagonale au moyen d’une clé dynamométrique.Ajustement de l’entrefer axialSi une bague d’usure axiale est montée au corps de pompe,l’entrefer entre le corps et la roue doit être ajusté à 0,5 mm (K40--250: 0,2 mm) en serrant les vis 901.14.Pour la <strong>KRT</strong>200--315/316 (entrefer radial), un ajustement n’est pas nécessaire.43

<strong>Amarex</strong> <strong>KRT</strong>Instructions de montageMontage de la roue (<strong>Amarex</strong> <strong>KRT</strong> S 40 -250)1. Après le montage de la garniture mécanique 433.02 côtépompe, glisser la roue 230 sur le bout d’arbre conique, insérerla goupille cannelée 561.01 dans la roue et poser lecorps de la roue 23-7 sur le centrage.Ensuite, mettre en place la vis 914.10 et la serrer au moyend’une clé dynamométrique.Couple de serrage M 10 : 50 Nm.2. Monter le corps de pompe au moyen des vis 901.14 avecle joint torique 412.15. Serrer les vis à tête hexagonale àl’aide d’une clé dynamométrique.Couple de serrage M 12 : 60 Nm.3. Insérer le joint torique 412.16 dans le fond d’aspiration 162et y monter la bague 500.02 avec vis à tête cylindrique914.07. Poser le fond d’aspiration dans le corps de pompejusqu’à l’adhérence aux aubes de la roue (toutefois les vis914.15 ne doivent pas saillir des filetages du fond d’aspiration).Insérer la vis 901.15 pour fixer le fond d’aspiration --mais ne pas encore serrer à fond.4. Mesurer la distance entre le corps de pompe et le fond d’aspirationet déplacer le fond avec vis 914.15 à S = 0,2 ± 0,1mm du corps de pompe. Serrer les vis. Couple de serrageM12: 30 Nm.5. Vérifier ensuite que la roue tourne librement en la faisanttourner. (Une abrasion entre le fond et la roue n’est pas admissible)!Démontage de la roue S (<strong>Amarex</strong> <strong>KRT</strong> S 40 -250)Le démontage s’effectue dans le sens inverse du montage. Laroue peut être retirée de l’arbre au moyen de la même vis dedécollage comme chez l’<strong>Amarex</strong> <strong>KRT</strong> K 40--250.(Attention : logement conique inamovible).Faire attention aux instructions de montage ”Montage/Démontage de la roue avec raccord conique”.44

<strong>Amarex</strong> <strong>KRT</strong>11080 ...25M1215018(Cotres en mm)8950M1085(Cotres en mm)Supplément80 NM ! SW 1945 NM ! SW 1710No. d’identification R 292 42745

...ets’ilfautremplacerdespièces,notre service pièces de rechange de KSB se tient à votre disposition pour les produitsD <strong>Amarex</strong>/<strong>KRT</strong>D SewatecD AmacanD OmegaD Amamix/AmapropD WirbeljetD GetecA: KSB Aktiengesellschaft Postfach 200743 Date :Turmstr. 92D-06008 Halle/SaaleD-06110 Halle/SaaleErsatzteilabteilungFax : (+49) 345/48 26 4691 Tél : (+49) 345/48 26--0De :Afin d’assurer un traitement rapide de votre demande de pièces de rechange, nous vous prions de bien vouloir nous faireparvenir les informations suivantes :1. n o de fabrication /n o de posteDà indiquer iciVous le trouverez sur la plaque signalétiquede votre pompep.ex. 2 -M01 -753328ou9970428626 000100 2<strong>KRT</strong>-F 100-250/7 4 UG-2492 -M01 -753328en outre :Type de pompep.ex. <strong>KRT</strong>-F 100-250/7 4 UG-2492. la pièce souhaitée avecson repèreExempleà indiquer iciDVous trouverez la description des pièces dansvotre notice de servicep.ex. roue, repère 230en outre :pour les roues multicanaux :Diamètre de roue en mmpour les passages de câble :Longueur de câble en mm46

<strong>Amarex</strong> <strong>KRT</strong>

<strong>Amarex</strong> <strong>KRT</strong>2553.804/11 -- 20 03/2008 Sous réserve de modifications techniquesKSB S.A.S.4, allée des Barbanniers • 92635 Gennevilliers Cedex (France)Tél. +33 (1) 41 47 75 00 • Fax+33(1)41477510 • www.ksb.fr