Nuovi sviluppi alla PSG Plastic Service - psg-online.de

Nuovi sviluppi alla PSG Plastic Service - psg-online.de

Nuovi sviluppi alla PSG Plastic Service - psg-online.de

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

<strong>Nuovi</strong> <strong>sviluppi</strong> <strong>alla</strong> <strong>PSG</strong> <strong>Plastic</strong> <strong>Service</strong> Il nostro nome è un impegno

2<br />

Indice<br />

Si<strong>de</strong> Gate:<br />

La nuova serie di ugelli per l’iniezione laterale Pagina 3<br />

MixxTip ® :<br />

Autocolorazione <strong>de</strong>l granulato con “master batches”<br />

per una produzione sicura al 100%<br />

Fox:<br />

La nuova generazione di ugello con chiusura ad<br />

ago “Fuchslocher”<br />

Stampaggio ad iniezione a cascata,<br />

il sistema gentile -<br />

Elimina picchi di pressione e migliora i pezzi<br />

stampati<br />

Prima e Allround compatto:<br />

Semplice inst<strong>alla</strong>zione senza lavoro di sintonizzazione<br />

Nuove unità di azionamento<br />

Con vantaggi tecnici e di costi<br />

profiTEMP Dispositivo di controllo <strong>de</strong>l<br />

canale caldo<br />

Con Know-how di stampaggio integrato!<br />

ExtruVision CS:<br />

La soluzione completa e compatta per il controllo <strong>de</strong>i<br />

sistemi ad estrusione<br />

Novità a livello mondiale:<br />

La prima centralina di controllo multi-canale<br />

con interfaccia PROFINET IO<br />

Pagina 4<br />

Pagina 5<br />

Pagina 6<br />

Pagina 7<br />

Pagina 8<br />

Pagina 9<br />

Pagina 10<br />

Pagina 11

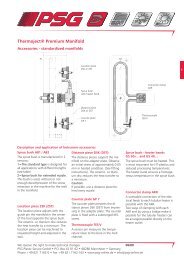

Si<strong>de</strong> Gate:<br />

La nuova serie di ugelli per l’iniezione laterale<br />

La nuova serie di ugelli Si<strong>de</strong> Gate permette l’iniezione laterale di pezzi con<br />

alte prestazioni, come per esempio nel campo medicale. Questa serie di ugelli<br />

è disponibile con 1, 2, o 4 attacchi di colata e con angolatura di iniezione da<br />

75° e 90° per il montaggio anche in spazi molto stretti.<br />

Iniezione senza tappo freddo<br />

Grazie ad una conduzione termica predisposta in modo speciale ed <strong>alla</strong> struttura<br />

<strong>de</strong>llo stampo, si evita di iniettare nel pezzo stampato <strong>de</strong>l materiale plastico<br />

solidificato.<br />

Lunga durata<br />

Una punta altamente resistente all’usura garantisce un elevato numero di stampate<br />

e riduce i tempi di fermo macchina dovuti a lavori di manutenzione o riparazioni.<br />

Semplice manutenzione<br />

Tutte le parti soggette ad usura possono essere sostituite in modo semplice e veloce.<br />

Questo evita interventi di riparazione costosi e lunghi da parte di personale<br />

specializzato.<br />

Il nostro nome è un impegno<br />

3

4<br />

MixxTip ® :<br />

Autocolorazione e risparmio<br />

MixxTip ® , uno sviluppo <strong>de</strong>lla BASF, presenta <strong>de</strong>lle eccellenti qualità di<br />

miscelazione e permette di realizzare un processo completamente<br />

sicuro di autocolorazione <strong>de</strong>l granulato con masterbatches. Così si abbreviano<br />

i tempi di reazione come richiesto dai clienti e si ottiene<br />

un materiale plastico fuso omogeneo (colore, temperatura, additivi).<br />

In breve: con MixxTip ® il Vostro materiale plastico ha una qualità simile<br />

a quella di un costoso granulato plastico pre-colorato.<br />

I<strong>de</strong>ale per ripristinare<br />

MixxTip ® si adatta a cilindri di plastificazione esistenti. Questo permette<br />

di risparmiare costi perchè non è necessaria alcuna vite speciale. Inoltre<br />

è possibile ridurre la percentuale di masterbatch.<br />

Nessuna ulteriore perdita di pressione di iniezione<br />

Le prestazioni <strong>de</strong>llo stampo ad iniezione rimangono inalterate. Al<br />

contrario di altri sistemi di miscelazione, MixxTip ® miscela già nella fase<br />

di dosaggio. Nella fase di iniezione MixxTip ® serve come blocco <strong>de</strong>lla<br />

corrente inversa.

Fox:<br />

L’ugello ad iniezione per pressioni fino a 3000 bar<br />

Fox è il nome <strong>de</strong>lla nuova generazione di ugelli ad iniezione Fuchslocher. Anche<br />

con pressioni di iniezione fino a 3000 bar la Vostra produzione proce<strong>de</strong> senza<br />

intoppi. Gli ugelli sono molto compatti e necessitano di uno spazio veramente<br />

limitato per l’inst<strong>alla</strong>zione. Le ottime caratteristiche di cambio colore riducono i<br />

costi di produzione.<br />

Fox CP A e Fox CH A<br />

Qui sono integrate le unità di azionamento (pneumatica o idraulica). Questo<br />

ren<strong>de</strong> più semplice il montaggio nella macchina. La struttura intelligente <strong>de</strong>ll’ago<br />

(minima superficie esposta quando è in posizione chiusa) e l’efficiente funzionamento<br />

a leva, favoriscono questa struttura estremamente compatta. La grossa<br />

portata di volume in rapporto <strong>alla</strong> sua dimensione assicura una lavorazione senza<br />

problemi con minimo stress da taglio.<br />

Fox VS<br />

La molla posizionata esternamente lascia spazio ad un grosso canale <strong>de</strong>l fuso. Il<br />

FOX VS, in rapporto <strong>alla</strong> sua struttura dimensionale, presenta una bassa caduta<br />

di pressione. Per questo il nuovo ugello può essere utilizzato con diverse viscosità<br />

<strong>de</strong>l materiale fuso e permette lo stampaggio di nuovi materiali plastici. La forza<br />

<strong>de</strong>lla molla si può regolare in modo preciso in base alle necessità.<br />

Il nostro nome è un impegno<br />

F1=max<br />

F2=min<br />

5

6<br />

L’iniezione a cascata è il sistema gentile -<br />

Elimina i picchi di pressione e migliora i pezzi stampati<br />

Il tempo di apertura <strong>de</strong>ll’ago può essere regolato in<br />

base alle necessità<br />

Da 0.2 fino a 5 secondi. La gentile commutazione al secondo ugello<br />

(curva rossa, figura sopra) riduce la perdita di pressione <strong>de</strong>l primo ugello<br />

(curva blu, figura sopra).<br />

Superfici perfette<br />

Grazie ad un sistema a canale caldo con volume di scorrimento controllato<br />

si possono eliminare possibili ristagni <strong>de</strong>l fuso e quindi eventuali<br />

errori sulle superfici.<br />

Ugello 1 blu, Ugello 2 rosso<br />

Perdita di pressione aumentata senza il controllo <strong>de</strong>l<br />

volume (curva blu)

Plug & Play:<br />

Semplice inst<strong>alla</strong>zione senza lavoro di sintonizzazione.<br />

Ugello singolo con otturazione ad ago: Prima Kompakt<br />

Il corpo compatto e pronto per l’inst<strong>alla</strong>zione evita complessi lavori di fresatura<br />

e dispendiosi lavori di inst<strong>alla</strong>zione. Prima Kompakt viene semplicemente<br />

inserito nello stampo.<br />

Garantito senza dispersioni<br />

Prima Kompakt viene fabbricato adattandolo precisamente <strong>alla</strong> produzione.<br />

Quindi non si <strong>de</strong>vono eseguire difficili lavori di sintonizzazione e viene<br />

garantita la tenuta termica <strong>de</strong>l sistema. Il raffreddamento avviene tramite la<br />

piastra di forma oppure attraverso un raffreddamento ad acqua direttamente<br />

collegato.<br />

Ugello aperto: Allround Kompakt<br />

Con l’ugello Allround Kompakt si sfruttano gli stessi vantaggi <strong>de</strong>ll’ugello<br />

Prima Kompakt e cioè l’ugello è pronto per l’ inst<strong>alla</strong>zione ed è garantito<br />

senza dispersioni.<br />

Il nostro nome è un impegno<br />

7

8<br />

Nuove unità di azionamento:<br />

una famiglia completa con vantaggi a livello tecnico e di costi.<br />

Sono disponibili due versioni<br />

1. Flangiata sul distributore compreso il raffreddamento. Disponibile in<br />

versione idraulica (MH) e pneumatica (MP).<br />

2. Come componente nella piastra di bloccaggio, anche in questo caso<br />

sia in versione idraulica (CH) che pneumatica (CP).<br />

Senza tempi di raffreddamento dopo la produzione<br />

Con l’unità di azionamento flangiata vengono ridotti i tempi di allestimento<br />

macchina dato che l’accoppiamento termico è realizzato molto<br />

bene.<br />

Preciso posizionamento <strong>de</strong>ll’ago fino a 0.01mm<br />

Questo migliora l’aspetto ottico <strong>de</strong>i Vostri prodotti ed evita i dispendiosi costi per ulteriori<br />

lavori di rifinitura. La regolazione <strong>de</strong>ll’ago avviene tramite un nonio, che può essere<br />

raggiunto facilmente da dietro. E’ comunque possibile senza problemi un ulteriore<br />

aggiustaggio di precisione <strong>de</strong>lla posizione <strong>de</strong>ll’ago nella macchina.<br />

Risparmio di spazio<br />

Sono disponibili diverse dimensioni. Le nuove unità di azionamento possono essere<br />

facilmente montate nella serie di ugelli più piccoli Mikro fino agli ugelli più grandi <strong>de</strong>lla<br />

serie Big Shot. Inoltre le nuove versioni necessitano di uno spazio molto limitato per il<br />

montaggio. Questo riduce l’altezza di ingombro <strong>de</strong>llo stampo.

profiTEMP dispositivo di controllo <strong>de</strong>l canale caldo:<br />

Know-how <strong>de</strong>llo stampaggio ad iniezione integrato!<br />

Valore nominale<br />

Posizionamento<br />

<strong>de</strong>l sensore<br />

Parametri<br />

Valore aggiunto interno: il nuovo concetto di<br />

azionamento che pensa insieme ...<br />

... e, se necessario, diventa attivo. Sia come display a LED oppure come<br />

touch screen, i controlli sono autoesplicativi ed intuitivi. Dei chiari testi<br />

informativi nel display LCD spiegano le funzioni e le chiavi. Per assicurare<br />

che le funzioni siano utilizzate nel posto giusto, profiTEMP<br />

dà indicazioni effettive per le funzioni consigliate.<br />

L’ innovativa famiglia di prodotti con<br />

numero di zone possibili illimitate<br />

D<strong>alla</strong> centralina da tavolo <strong>alla</strong> tower, la nuova generazione<br />

si basa su un concetto operativo uniforme e semplice<br />

nel quale tutte le opzioni aggiuntive sono standard. Con nessun<br />

costo aggiuntivo! ProfiTEMP si può collegare facilmente in rete in modo<br />

che il numero di zone di controllo possa aumentare quasi illimitatamente.<br />

Affidabilità tramite MoldCheck<br />

Con un tasto si può ottenere una diagnosi completa <strong>de</strong>lle condizioni<br />

elettriche, come pure il controllo completo <strong>de</strong>l cablaggio <strong>de</strong>l canale<br />

caldo. Inoltre viene eseguito un controllo <strong>de</strong>lle funzioni <strong>de</strong>lle resistenze<br />

e <strong>de</strong>lle son<strong>de</strong> e <strong>de</strong>l loro preciso posizionamento.<br />

Raggruppamento<br />

di zone<br />

Il nostro nome è un impegno<br />

9

10<br />

ExtruVision CS:<br />

La soluzione completa e compatta per il controllo <strong>de</strong>i sistemi ad estrusione<br />

Il sistema di controllo ExtruVision CS è costituito da 2 componenti: un<br />

touch screen ed un sistema di controllo con comando (flexotemp ® ).<br />

ExtruVision CS colpisce per la sua esigenza di spazio molto limitato. Esso<br />

integra, accanto al controllo <strong>de</strong>lla temperatura, un rilevatore di pressione<br />

a 2 canali ed un sistema di disinnesto <strong>de</strong>lla pressione e in questo modo<br />

evita l’uso di amplificatori esterni aggiuntivi.<br />

Un’ interfaccia utente intuitiva e ben organizzata semplifica l’utilizzo <strong>de</strong>l<br />

sistema in modo che non siano necessari ad<strong>de</strong>stramenti o corsi. La scelta<br />

<strong>de</strong>lla lingua è standard, esattamente come i livelli utente e la history<br />

<strong>de</strong>ll’<strong>alla</strong>rme.<br />

Ambiti di utilizzo<br />

ExtruVision CS è disponibile in diverse modalità strutturali, dall’estrusione<br />

di laboratorio ad un sistema multi-strato. Da 24 a 128 zone di controllo,<br />

fino a 5 sistemi di azionamento di estrusori, pompe di fusione, commutatori<br />

di schermo / ricerca (screen), oppure unità di espansione sono fornibili come<br />

opzioni. ExtruVision CS è adatto per nuovi sistemi ma anche come mo<strong>de</strong>rnizzazione<br />

di linee di estrusione già esistenti.

Novità a livello mondiale: la prima centralina di controllo Il nostro nome è un impegno<br />

<strong>de</strong>lla temperatura multi-canale con interfaccia PROFINET IO<br />

Con l’interfaccia PROFINET IO siete in sintonia con i sistemi di comunicazione<br />

standardizzati <strong>de</strong>l futuro.<br />

Diagnosi integrate<br />

e comunicazioni sicure e prive di errori<br />

La centralina di controllo <strong>de</strong>lla temperatura flexotemp ® PCU PNIO è disponibile<br />

in versioni da 24, 48, e 128 zone di controllo. Questo permette di<br />

gestire tutte le applicazioni nel processo di stampaggio per le quali questa<br />

centralina di controllo viene utilizzata principalmente per la sua gamma di<br />

funzioni mirate.<br />

Massima flessibilità <strong>de</strong>l sistema<br />

Grazie al sistema di comunicazione semplice e non problematico tra i comandi<br />

e la centralina di controllo, risulta estremamente facile l’integrazione<br />

<strong>de</strong>i concetti di controllo. La gamma di potenzialità <strong>de</strong>lla centralina di controllo<br />

<strong>de</strong>lla <strong>PSG</strong> supporta i comandi e ren<strong>de</strong> più semplice la pianificazione<br />

<strong>de</strong>i progetti. Con pochi clicks, la centralina viene integrata nel sistema di<br />

controllo. Un supporto è dato dallo strumento flexo-tempMANAGER, fornito<br />

gratuitamente, con il quale vengono eseguite tutte le fasi <strong>de</strong>lla progettazione.Esso<br />

offre inoltre molte funzioni di diagnosi aggiuntive che facilitano<br />

e velocizzano la ricerca <strong>de</strong>ll’errore.<br />

11

Siamo lieti di ricevere la Vostra richiesta! Il nostro nome è un impegno<br />

Una breve telefonata, una email o fax sono sufficienti.<br />

Naturalmente siamo lieti di poterci consultare con Voi personalmente.<br />

Rimaniamo in attesa di una Vostra comunicazione.<br />

NUOVA TECNICA S.r.l. I Via Roald Engelbert Amundsen, 7 I 20148 Milano - Italia I Tel.: +39.02.48705979 I Fax: +39.02.40092349 I Mail: nuovatecnica@nuovatecnica.it<br />

www.nuovatecnica.it<br />

Neuheiten_ital._ V1.0_09/2010_yk