Scarica la relazione finale - DiMaPla

Scarica la relazione finale - DiMaPla

Scarica la relazione finale - DiMaPla

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

Fase 1 Analisi delle caratteristiche dei materiali e dei<br />

processi prescelti<br />

1.1 Descrizione dei componenti e dei materiali<br />

1.1.1 Fascette in Poliammide 66<br />

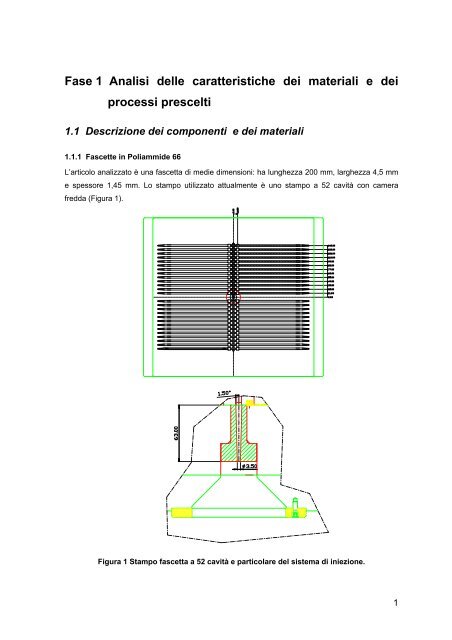

L’articolo analizzato è una fascetta di medie dimensioni: ha lunghezza 200 mm, <strong>la</strong>rghezza 4,5 mm<br />

e spessore 1,45 mm. Lo stampo utilizzato attualmente è uno stampo a 52 cavità con camera<br />

fredda (Figura 1).<br />

Figura 1 Stampo fascetta a 52 cavità e partico<strong>la</strong>re del sistema di iniezione.<br />

1

Il materiale con cui viene prodotta <strong>la</strong> fascetta è un Nylon o Polyamide 66 prodotto dal<strong>la</strong> Solutia ® il<br />

cui nome commerciale è Vydyne ® 21SP-C. Il polimero utilizzato è adatto al<strong>la</strong> produzione di fascette<br />

per <strong>la</strong> sua e<strong>la</strong>sticità e resistenza meccanica. Il materiale si presta poi bene al<strong>la</strong> produzione di<br />

questi componenti per <strong>la</strong> sua bassa viscosità e trasparenza, alta resistenza all’usura e ai solventi.<br />

1.1.2 Bidoni in polietilene<br />

Al giorno d’oggi sempre più speso ci si trova di fronte al<strong>la</strong> necessità di produrre articoli utilizzando<br />

materiali ricic<strong>la</strong>ti, e questo non solo per un immediato vantaggio economico, che può rendere più o<br />

meno competitiva un’azienda sul mercato globale, ma anche per una spinta pressante da parte<br />

delle istituzioni governative al<strong>la</strong> salvaguardia ambientale.<br />

Il problema qui affrontato e descritto consiste nel tentativo, attraverso uno studio reologico, di<br />

ottimizzare una misce<strong>la</strong> costituita di cinque componenti, di cui una parte ricic<strong>la</strong>ti, al fine sia di<br />

riempire lo stampo di un bidone per il contenimento di acqua sia di cercare di abbassare il costo<br />

del<strong>la</strong> misce<strong>la</strong> stessa. La Figura 2 mostra <strong>la</strong> tipologia di bidoni che sono stati presi in considerazione<br />

nel<strong>la</strong> successiva fase di simu<strong>la</strong>zione.<br />

Figura 2 Bidoni per il contenimento di acqua.<br />

Il materiale che si è utilizzato per <strong>la</strong> fase sperimentale e costituito da una serie di miscele<br />

polimeriche e precisamente miscele di polietileni. I componenti base di queste miscele sono i<br />

seguenti:<br />

A. HDPE vergine neutro con MFI = 29,2 (20% - 40%)<br />

B. HDPE vergine neutro con MFI = 11 (15% - 30 %)<br />

C. HDPE ricic<strong>la</strong>to verde con MFI = 3 (0 % - 10 %)<br />

D. HDPE ricic<strong>la</strong>to verde (25% - 35 %)<br />

E. LDPE densificato neutro con MFI = 1 (15% - 35%)<br />

Come si può osservare si hanno quattro componenti del tipo polietileni ad alta densità ed uno a<br />

bassa densità; inoltre i primi due ci sono stati forniti sotto forma di materiale vergine, mentre i<br />

2

imanenti sono materiali ricic<strong>la</strong>ti e successivamente rimacinati. L’azienda ci ha inoltre fornito dei<br />

vincoli per le miscele, visualizzabili tra parentesi, all’interno dei quali si doveva cercare di eseguire<br />

l’analisi sperimentale.<br />

Il polietilene è uno tra i polimeri più <strong>la</strong>rgamente utilizzati ed è ottenuto mediante reazione di<br />

polimerizzazione dell’etilene. I polietileni (PE) appartengono ai materiali termop<strong>la</strong>stici morbidi e<br />

flessibili e sono a struttura semicristallina. Il peso moleco<strong>la</strong>re, il grado di cristallinità, <strong>la</strong> struttura e le<br />

proprietà a questa collegate, dipendono essenzialmente dal sistema di polimerizzazione. La Figura<br />

3 rappresenta <strong>la</strong> struttura base del PE con le possibili ramificazioni di catena. La Figura 4 mostra<br />

schematicamente le ramificazioni di tre tipi di PE.<br />

Figura 3 Struttura base del polietilene.<br />

Figura 4 Ramificazioni a catena del polietilene con PELD: catena <strong>la</strong>terali con ramificazioni<br />

lunghe da 8 a 40 atomi; PEHD: 5 punti di ramificazioni brevi; PELLD: fino a 100 gruppi a <strong>la</strong>to<br />

del<strong>la</strong> catena principale.<br />

3

Attualmente il mercato offre vari tipologie di PE, da scegliere a seconda delle loro caratteristiche e<br />

dei costi che si desidera affrontare per attere un determinato manufatto.<br />

• PELD (LD = low desity) viene prodotto trattando l’etilene (CH2=CH2) con il metodo ad alta<br />

pressione in autoc<strong>la</strong>vi e reattori tubo<strong>la</strong>ri ad una pressione che va da 1000 a 3000 bar, a<br />

temperature da150 a 300°C e con 0,05 fino a 0,1% di ossigeno o di perossidi come<br />

catalizzatori. Ciò che si ottiene è un PE fortemente ramificato con catene di lunghezza<br />

diversa. La cristallinità va dal 40 al 50%, mentre <strong>la</strong> densità va da 0,915 fino a 0,935 g/cm 3 . Il<br />

peso moleco<strong>la</strong>re medio raggiunge i 600.000 g/mol.<br />

• PELLD (LLD = linear low density) si ottiene mediante l’utilizzo di catalizzatori ad alta resa<br />

seguendo quattro metodi diversi: in fase gassosa, in soluzione ed in sospensione, in impianti<br />

a bassa pressione, con metodo modificato, in impianti ad alta pressione. Il prodotto è<br />

caratterizzato da peso moleco<strong>la</strong>re mediamente più elevato e da una struttura pressoché<br />

lineare, cose che danno ragione delle migliori proprietà meccaniche, termiche e fisiche.<br />

• PEHD (HD = high density) viene prodotto secondo il processo a media (Phillips) e a bassa<br />

pressione (Ziegler). Nel metodo Phillips <strong>la</strong> pressione va da 30 a 40 bar, <strong>la</strong> temperatura da 85<br />

a 180°C e come catalizzatore viene impiegato l’ossido di cromo. Il peso moleco<strong>la</strong>re è di circa<br />

50.000 g/mol. Nel metodo Ziegler <strong>la</strong> pressione va da1 a 50 bar, <strong>la</strong> temperatura da 20 a 150°C<br />

e come catalizzatori vengono utilizzati alogenuri di titanio, esteri di titanio ed alluminioalchili.<br />

In questo prodotto si raggiungono pesi moleco<strong>la</strong>ri da 200.000 a 400.000 g/mol. I polimeri di<br />

tipo PEHD presentano ramificazioni ridotte, e di conseguenza, rispetto ai PELD, una maggior<br />

cristallinità (60÷80%) e densità più elevate (0,942÷0,965 g/cm 3 ).<br />

• PEHD-HMW (HMW = high molecu<strong>la</strong>r weight) viene prodotto con metodo Ziegler, Phillips, o in<br />

fase gassosa, ottenendo insieme una elevata densità ed un consistente peso moleco<strong>la</strong>re.<br />

• PEHD-UHMW (UHMW = ultra high molecu<strong>la</strong>r weight) si ottiene mediante catalizzatori Ziegler<br />

modificati e con pesi moleco<strong>la</strong>ri da 3·10 6 a 6·10 6 g/mol.<br />

Il processo di polimerizzazione per l’ottenimento di prodotti a bassa, media od alta densità, nonché<br />

aventi pesi moleco<strong>la</strong>ri bassi, medi, alti od ultraelevati, consentono di conseguire materiali di diverso<br />

tipo e con caratteristiche molto diversificate. Il PE a basso peso moleco<strong>la</strong>re viene impiegato come<br />

disperdente nelle <strong>la</strong>vorazioni delle materie p<strong>la</strong>stiche. Tutti quelli ad alto peso moleco<strong>la</strong>re, se<br />

confrontati con altre materie p<strong>la</strong>stiche, hanno bassa densità, rigidezza e durezza re<strong>la</strong>tivamente<br />

basse, resilienza ed allungamento a rottura elevati, un buon comportamento all’attrito e all’usura e<br />

buone caratteristiche elettriche e dielettriche: infatti il PE non è po<strong>la</strong>re. La sollecitazione a trazione<br />

aumenta in maniera abbastanza lineare con <strong>la</strong> densità. L’assorbimento d’acqua e <strong>la</strong> permeabilità al<br />

vapore acqueo sono basse. La permeabilità ad ossigeno, anidride carbonica ed a molte sostanze<br />

odorose e aromatiche è notevole, ma diminuisce con l’aumentare del<strong>la</strong> densità. Le temperature<br />

massime ammesse per impieghi di breve durata sono comprese tra 80 e 120°C, anche se il PELD-<br />

UHMW può essere utilizzato entro un campo che va da –268 a 150°C; per impieghi di lungo<br />

4

periodo, invece, le temperature vanno da 60 a 95°C ( PELD-UHMW>>100°C). Il PE è resistente<br />

all’acqua, a soluzioni saline, ad acidi, alcali, alcool, e benzina. Al di sotto dei 60°C il PE è insolubile<br />

in tutti i solventi organici, ma con <strong>la</strong> diminuzione del<strong>la</strong> densità si nota un maggior rigonfiamento in<br />

idrocarburi alifatici e aromatici. Esiste il pericolo di formazione di incrinature a causa di tensioni<br />

interne per contatto con sostanze superficialmente tensioattive, come retico<strong>la</strong>nti o detersivi. Il PE-<br />

LLD ed i tipi di PE con densità di 0,90 g/cm 3 sono i materiali più resistenti al<strong>la</strong> formazione di<br />

incrinature dovute a tensioni interne. Il PE deve essere stabilizzato al<strong>la</strong> fotoossidazione,<br />

preferibilmente utilizzando nerofumo. Il PE è inodore, insapore e fisiologicamente innocuo.<br />

Aggiungendo gli additivi adatti, le caratteristiche del PE possono essere modificate a seconda del<br />

campo di impiego: aggiunta di fibre di vetro per aumentare <strong>la</strong> rigidità e <strong>la</strong> portata; antiossidanti ed<br />

agenti stabilizzanti ai raggi UV per uso esterno; agenti ritardanti al<strong>la</strong> fiamma; agenti di espansione;<br />

agenti antistatici resistenti nel tempo; nerofumo ed altri additivi per aumentare <strong>la</strong> conducibilità<br />

elettrica; piccole aggiunte di fluoroe<strong>la</strong>stomeri per migliorare <strong>la</strong> compattezza e <strong>la</strong> fluidificazione del<br />

fuso e coloranti. Le seguenti tabelle vogliono confrontare le caratteristiche dei diversi tipo di PE<br />

poc’anzi discusse.<br />

Tabel<strong>la</strong> 1 Caratteristiche generali di alcuni tipi di polietilene.<br />

5

Tabel<strong>la</strong> 2 Caratteristiche generali di alcuni tipi di polietilene e loro possibili utilizzi.<br />

Il PE non è una sostanza critica da <strong>la</strong>vorare. La vasta gamma di tipi di PE con tutte le possibili<br />

variazioni copre un campo di condizioni di <strong>la</strong>vorazione molto vasto.<br />

Nello stampaggio ad iniezione, le temperature vanno da 160 a 260°C per il PELD, mentre variano<br />

da 260 a 300°C per il PEHD. Le temperature corrispondenti dello stampo vanno rispettivamente da<br />

50 a 70°C o da 30 a 70°C. Per produzioni di serie vengono impiegati materiali facilmente<br />

fluidificabili. Per queste materie p<strong>la</strong>stiche parzialmente cristalline, <strong>la</strong> densità, e pertanto anche il<br />

ritiro del pezzo stampato, dipendono fortemente dall’andamento del<strong>la</strong> temperatura fino<br />

all’estrazione del pezzo dallo stampo. I manufatti raffreddati velocemente presentano una bassa<br />

cristallinità, un ritiro di <strong>la</strong>vorazione minimo, ma anche un notevole post-ritiro, dovuto ad una postcristallizzazione<br />

a temperature elevate. Una possibile conseguenza di ciò può essere <strong>la</strong> formazione<br />

di fessurazioni dovute a tensioni interne <strong>la</strong>tenti. Sotto questo aspetto i PE con un basso tasso di<br />

scorrimento del fuso presentano un comportamento migliore. Per contrastare, invece, il così detto<br />

“infragilimento da fusione”, dovuto ad un eccessivo orientamento delle molecole sarebbe<br />

opportuno l’impiego di materiali con alto grado di scorrimento. Impiegando il PEHD-UHMW nello<br />

stampaggio ad iniezione è possibile <strong>la</strong>vorare solo partico<strong>la</strong>ri pezzi, ossia fino a circa 1 kg. A causa<br />

del<strong>la</strong> cattiva scorrevolezza sono necessarie macchine che possono raggiungere elevate pressioni<br />

di iniezione (circa 1100 bar) senza valvo<strong>la</strong> di non ritorno, zone di alimentazione possibilmente<br />

scana<strong>la</strong>te e canali di co<strong>la</strong>ta brevi. La temperatura di iniezione arriva a 300°C e quel<strong>la</strong> dello stampo<br />

è compresa tra 70 e 80°C.<br />

Il PELLD risulta più difficile da <strong>la</strong>vorare rispetto al PELD, in quanto <strong>la</strong> linearità delle catene<br />

moleco<strong>la</strong>ri richiede una maggior potenza del<strong>la</strong> vite, una minor forza di espulsione e presenta<br />

condizioni di ritiro più sfavorevoli.<br />

6

Le varie tipologie di PE sono adatte anche ad altri tipi di <strong>la</strong>vorazioni come: soffiaggio, estrusione di<br />

rivestimenti per cavi, stampaggio per compressione, nonché stampaggio rotazionale e<br />

sinterizzazione a letto fluido, sui quali non si intende entrare nel merito in quanto esu<strong>la</strong>no dal<br />

presente studio.<br />

1.1.3 Vaschette in polistirene per deflussori per flebo<br />

La seguente attività ha come obiettivo quello di valutare le possibili cause responsabili del<strong>la</strong><br />

formazione di residui carboniosi su alcune vaschette ottenute mediante stampaggio ad iniezione.<br />

Il componente in esame è una vaschetta per soluzioni fisiologiche utilizzata in ambito sanitario<br />

(Figura 5a). Il prodotto è ottenuto mediante processo di stampaggio ad iniezione con sistema a<br />

canali caldi. Il materiale è lo Styrolux ® 684 D, copolimero stirene-butadiene prodotto dal<strong>la</strong> BASF ® ,<br />

utilizzato per <strong>la</strong> sua trasparenza e buona e<strong>la</strong>sticità.<br />

Figura 5 a) vaschetta 5268; b) partico<strong>la</strong>ri delle difettosità riscontrate in alcuni componenti<br />

Il problema riscontrato consiste nel<strong>la</strong> formazione di residui carboniosi su alcune delle vaschette<br />

prodotte. In partico<strong>la</strong>re questi difetti sono sempre stati rilevati in corrispondenza delle superfici a<br />

profilo circo<strong>la</strong>re comprese tra due nervature (Figura 5b). Residui carboniosi non sono mai stati<br />

riscontrati in corrispondenza delle nervature o del fondello del<strong>la</strong> vaschetta. Per verificare se le<br />

difettosità riscontrate presentino una certa sistematicità sono stati analizzati e catalogati alcuni dei<br />

7

componenti difettosi ottenuti in diverse stampate. Il numero di difettosità riscontrate sono riportate<br />

qui di seguito per ognuna delle 24 cavità di cui lo stampo è costituito.<br />

0<br />

11<br />

12<br />

13<br />

2<br />

3<br />

Figura 6 Istogramma dei pezzi difettosi per le figure 2,3,5,6.<br />

6<br />

5<br />

14<br />

15<br />

16<br />

10<br />

8

Osservando i risultati dell’analisi precedente è possibile trarre le seguenti conclusioni:<br />

- le difettosità più ricorrenti sono state rilevate in corrispondenza delle figure 5 e 6;<br />

- per le figure 5 e 6 i componenti che presentano una maggiore difettosità sono quelli rivolti<br />

verso l’interno dello stampo;<br />

- i componenti più critici sono 18, 13, 4 , 5 e 17;<br />

- i componenti delle figure 2 e 3 presentano una minore frequenza di difettosità se<br />

confrontata con quel<strong>la</strong> rilevata alle altre due figure;<br />

- dato che il sistema di iniezione è simmetrico per le 4 figure rappresentate, non è possibile<br />

imputare le difettosità rilevate esclusivamente ad un possibile sbi<strong>la</strong>nciamento del sistema<br />

di iniezione.<br />

1.1.4 Contenitore portabatteria in polipropilene ricic<strong>la</strong>to<br />

Il partico<strong>la</strong>re oggetto di studio è un contenitore portabatteria, realizzato dall’azienda per<br />

stampaggio ad iniezione, utilizzando diversi blend di polipropilene. La composizione del<strong>la</strong> misce<strong>la</strong><br />

dipende, oltre che da opportunità di riduzione di costi e di reperibilità di materiali sul mercato, dalle<br />

caratteristiche richieste al manufatto <strong>finale</strong> in termini di deformazioni e di proprietà meccaniche. Per<br />

ridurre il costo di produzione del componente si ricorre all’utilizzo di materiali di seconda scelta, le<br />

cui caratteristiche meccaniche e reologche variano al variare del lotto: per questo motivo diventa<br />

fondamentale <strong>la</strong> caratterizzazione dei singoli componenti, e <strong>la</strong> verifica di come le proprietà<br />

reologiche influenzino non solo le condizioni di processo, ma anche <strong>la</strong> qualità del prodotto <strong>finale</strong> e<br />

le caratteristiche meccaniche dello stesso.<br />

1.1.5 Profi<strong>la</strong>to in composito legno-polimero<br />

Il Wood Polymer Composite, (WPC o ancora Legno Polimero) è un materiale composito innovativo<br />

che sta riscuotendo un notevole successo negli ultimi anni. Il trend mondiale vede un incremento<br />

costantemente a due cifre del<strong>la</strong> sua produzione. Esso infatti presenta alcuni vantaggi che lo<br />

rendono partico<strong>la</strong>rmente adatto ad un utilizzo nel campo edile e non solo. Pur presentando un<br />

aspetto esteriore molto simile a quello del legno naturale ha alcune caratteristiche uniche quali:<br />

• Risposta al fuoco: permette di raggiungere ottimi risultati, fino ad ottenere c<strong>la</strong>ssi di<br />

certificazione V0. Questo lo rende una scelta obbligata in molti casi nell’edilizia pubblica o<br />

comunque quando siano vi richieste partico<strong>la</strong>ri riguardo al<strong>la</strong> risposta al<strong>la</strong> fiamma.<br />

• Stabilità dimensionale: <strong>la</strong> matrice polimerica stabilizza dimensionalmente il materiale e lo<br />

rende partico<strong>la</strong>rmente adatto a tutte le applicazioni che richiedono degli accoppiamenti<br />

stretti, come pavimentazioni per interno ed esterno, partico<strong>la</strong>ri estetici, etc…<br />

• Silenziosità: grazie alle caratteristiche intrinseche dei due materiali presenta ottime doti di<br />

coibentazione, sia dal calore che dal rumore.<br />

9

• Mix prestazioni-estetica-prezzo: si tratta di un materiale che può essere competitivo nei<br />

confronti del legno massiccio, soprattutto nelle applicazioni che presentano una forma<br />

complessa.<br />

• Lavorabile come un legno: grazie al<strong>la</strong> microstruttura non omogenea si presta ad essere<br />

trucio<strong>la</strong>to e <strong>la</strong>vorato con prestazioni simili a quelle del legno;<br />

• Termoformabilità e processabilità tramite stampaggio ad iniezione: le caratteristiche del<br />

fuso permettono di effettuare i processi tipici delle materie p<strong>la</strong>stiche, con gli enormi<br />

vantaggi che questo comporta.<br />

• Resistente al<strong>la</strong> marcescenza dovuta all’acqua e all’operare in ambienti umidi.<br />

Il materiale , quindi, si presenta quale reale sostituto del legno in molte applicazioni, quali l’edilizia,<br />

il settore nautico, il settore dell’arredamento da esterno, etc…<br />

Figura 7 Tipica applicazione in WPC estruso.<br />

1.1.6 Cassetta per <strong>la</strong> frutta in polipropilene ricic<strong>la</strong>to<br />

In questa sede l’articolo è costituito da una cassetta di nuova concezione per il mercato<br />

ortofrutticolo. È stata dapprima svolta un accurata analisi del materiale ricic<strong>la</strong>to messo a<br />

disposizione dall’azienda mediante prove reologiche a varie temperature e meccaniche di trazione.<br />

Questo studio ha permesso <strong>la</strong> caratterizzazione del polipropilene ricic<strong>la</strong>to, importante per le<br />

successive simu<strong>la</strong>zioni al software. Prove comparative con altri materiali noti hanno inoltre<br />

permesso il confronto e <strong>la</strong> valutazione delle qualità a fine processo di questo tipo di polimero, in<br />

modo di verificare <strong>la</strong> veridicità delle analisi effettuate. In seguito, sono stati studiati al software i<br />

percorsi preferenziali lungo lo stampo del polimero in questione allo stato fuso, in modo da poter<br />

determinare un riempimento ottimale ed omogeneo dello stampo tenendo conto anche dei<br />

parametri macchina e dei tempi ciclo obiettivo. Queste modifiche al design del prodotto sono state<br />

svolte nel rispetto del<strong>la</strong> resistenza strutturale di progetto, tenendo inoltre conto del quantitativo di<br />

materiale utilizzato. Si puntualizza che questo prodotto è innovativo sia dal punto di vista dei volumi<br />

produttivi che dal punto di vista del quantitativo di materiale utilizzato.<br />

10

Al<strong>la</strong> fine è stato analizzato lo stampo in modo da permettere un corretto raffreddamento del<br />

manufatto, dimensionando quindi i canali di raffreddamento e quantificando lo scambio termico al<br />

software e <strong>la</strong> deformazione del materiale a fine stampaggio.<br />

I condotti dello stampo sono stati anche analizzati in funzione del loro costo di produzione per<br />

rendere <strong>la</strong> fabbricazione dello stampo più agevole all’operatore.<br />

1.1.7 Componenti strutturali per autoveicoli in polipropilene rinforzato con fibre di vetro<br />

discontinue e lunghe<br />

Le case automobilistiche e le normative europee in vigore o in corso di studio orientano sempre più<br />

<strong>la</strong> costruzione delle vetture verso soluzioni che privilegino il risparmio energetico e quindi <strong>la</strong> minor<br />

immissione di gas combusti in atmosfera. La realizzazione di queste prescrizioni e orientamenti si<br />

può ottenere orientando le scelte progettuali all’utilizzo di materiali leggeri quali l’alluminio e le<br />

materie p<strong>la</strong>stiche. Proprio in questa ottica, si vogliono sostituire gli attuali componenti strutturali<br />

del<strong>la</strong> c<strong>la</strong>sse “carrier sottop<strong>la</strong>ncia” in materiale metallico con componenti analoghi in termop<strong>la</strong>stico<br />

rinforzato. L’applicazione di compositi su componenti medio-grandi e le caratteristiche<br />

meccaniche/fisiche ad alta efficienza strutturale che ci si attende dall’impiego di polimeri rinforzati<br />

vengono senz’altro esaltate da una progettazione adeguata al componente, e dall’utilizzo di metodi<br />

predittivi e tecnologie di processo specifici, orientati al<strong>la</strong> realizzazione di una struttura ad elevate<br />

prestazioni.<br />

Il materiale oggetto dello studio è un polipropilene caricato con fibra di vetro del<strong>la</strong> lunghezza di 12<br />

centimetri. La matrice di polipropilene presenta le seguenti caratteristiche :<br />

• Qualità partico<strong>la</strong>ri: basso peso specifico, prezzo interessante, buone caratteristiche<br />

meccaniche, termiche ed elettriche, ottima resistenza chimica, elevata resilienza specie<br />

per i tipi copolimerizzati con etilene.<br />

• Limiti d’impiego: Fragilità alle basse temperature, debole resistenza all’invecchiamento,<br />

ritiro allo stampaggio irrego<strong>la</strong>re, partico<strong>la</strong>re cura nello stampaggio di pezzi con inserti e<br />

prigionieri, possibile decomposizione per contatto ad alta temperatura con metalli tipo:<br />

manganese, cobalto, nickel, ecc., incol<strong>la</strong>ggio difficile.<br />

Proprio per ovviare ai limiti alle basse temperature e innalzare le caratteristiche meccaniche, si<br />

utilizzano sempre più frequentemente fibre di vetro con cui caricare questo materiale, ottenendo<br />

performance sempre migliore e permettendo così l’utilizzo di questi compositi in applicazioni prima<br />

proibitive.<br />

Il materiale in questione nell'ambito di questo progetto è un polipropilene commerciale caricato al<br />

30% con fibre di vetro. Le sue proprietà fisiche sono riassunte nel<strong>la</strong> Tabel<strong>la</strong> 3.<br />

11

Tabel<strong>la</strong> 3 Proprietà fisiche del polipropilene PP 30% LGF.<br />

Poiché le caratteristiche del materiale sono strettamente legate all'integrità delle fibre di vetro, tutti i<br />

fattori che comportano il degrado devono essere ridotti il più possibile durante il processo di<br />

utilizzo. I produttori quindi consigliano di mantenere ritmi di <strong>la</strong>vorazione non troppo elevati e i flussi<br />

<strong>la</strong>minari per mantenere integra <strong>la</strong> struttura rinforzante.<br />

Tabel<strong>la</strong> 4 Parametri di processo consigliati per <strong>la</strong> conservazione delle caratteristiche finali<br />

del materiale.<br />

L'obiettivo di questo <strong>la</strong>voro è <strong>la</strong> determinazione delle condizioni ottimali di processo per il<br />

polipropilene caricato a fibre lunghe (LGF) nelle quali si riesca a creare manufatti senza un<br />

degrado eccessivo delle fibre di vetro.<br />

I polimeri caricati con fibre di vetro lunghe presentano rispetto a quelli con fibre corte una più<br />

elevata rigidità e resistenza meccanica. Si possono generare inoltre intenzionate anisotropie in<br />

seguito al<strong>la</strong> disposizione delle fibre in determinate direzioni preferenziali. Tuttavia, mentre i<br />

termop<strong>la</strong>stici caricati con fibre corte offrono buone prestazioni e hanno il vantaggio di poter essere<br />

realizzati con i processi tradizionali come i polimeri non caricati, quelli caricati con fibre lunghe<br />

12

sono più difficili da processare in quanto <strong>la</strong> lunghezza delle fibre non resta <strong>la</strong> stessa durante il<br />

processo di stampaggio per iniezione.<br />

L'importanza del<strong>la</strong> lunghezza risiede nel fatto che, senza togliere nul<strong>la</strong> al<strong>la</strong> morfologia e<br />

all'orientamento delle fibre, essa risulta essere il principale determinante delle caratteristiche<br />

meccaniche del prezzo <strong>finale</strong>.<br />

Infatti con l'incremento di lunghezza, le fibre di vetro permettono di ottenere un significativo<br />

aumento del modulo, del<strong>la</strong> tenacità e del<strong>la</strong> resistenza all'urto: <strong>la</strong> presenza delle fibre aumenta il<br />

volume di materiale sul quale si dissipa energia fornendo così maggior resistenza a sollecitazioni e<br />

ad urti anche in presenza di intaglio.<br />

Figura 8 Re<strong>la</strong>zione qualitativa tra le proprietà meccaniche normalizzate e <strong>la</strong> lunghezza delle<br />

fibre di vetro nel polipropilene rinforzato.<br />

L'andamento delle caratteristiche meccaniche è illustrato in Figura 8. Per sfruttare i vantaggi del<strong>la</strong><br />

tecnologia di stampaggio ad iniezione i produttori di compound speciali promuovono l’utilizzo di una<br />

mistura di pellets LGF ad alta carica di vetro e di polimero additivato, indicando nel<strong>la</strong> fase di<br />

p<strong>la</strong>stificazione ed iniezione <strong>la</strong> necessità di garantire bassi shear rate e strizioni per salvaguardare<br />

<strong>la</strong> lunghezza delle fibre.<br />

Parametri di influenza<br />

Generalmente tutti i parametri di processo che incrementano lo shear stress del fuso, aumentano<br />

anche il degrado delle fibre. I fattori che interagiscono nelle fasi di processo sono:<br />

• profilo il tipo di vite<br />

• velocità di rotazione del<strong>la</strong> vite<br />

• contropressione<br />

• temperatura<br />

• pressione di picco del<strong>la</strong> cavità<br />

• pressione di impaccamento<br />

• tipo di cavità e sistema di alimentazione<br />

13

Essenzialmente questi fattori si possono raggruppare in re<strong>la</strong>zione al<strong>la</strong> parte dell'apparecchiatura<br />

da cui dipendono: il tipo e il profilo del<strong>la</strong> vite e <strong>la</strong> sua velocità di rotazione, <strong>la</strong> contropressione e il<br />

tipo di ugello si riferiscono al sistema di iniezione del<strong>la</strong> pressa; <strong>la</strong> pressione di impaccamento,<br />

quel<strong>la</strong> di picco del<strong>la</strong> cavità e il tipo di sistema di alimentazione dipendono dallo stampo, in quanto<br />

sono caratterizzati in modo da rendere ottimale il suo riempimento; infine <strong>la</strong> temperatura e con<br />

essa il tipo di matrice sono parametri riferiti al materiale impiegato.<br />

Meccanismi di rottura delle fibre<br />

Il degrado delle fibre può essere imputato all'effetto singolo o combinato delle tre seguenti azioni:<br />

a) l'iterazione fibra-fibra in cui l'abrasione tra le diverse superfici nei punti di sovrapposizione<br />

e di impigliamento, determina concentrazioni di tensioni che causano rottura;<br />

b) le iterazioni tra fibra e superficie del sistema di iniezione (soprattutto vite di p<strong>la</strong>stificazione)<br />

e alimentazione del<strong>la</strong> cavità (runner, ugello, gate...);<br />

Figura 9 Meccanismi di rottura delle fibre di vetro.<br />

c) l'iterazione fibra-matrice dove le forze discordi imposte dal materiale p<strong>la</strong>stico possono<br />

indurre <strong>la</strong> rottura. Nel dettaglio si possono riscontrare diversità di viscosità e<br />

conseguentemente di velocità di flusso dovute al<strong>la</strong> concentrazione variabile delle fibre<br />

(alterazione idrodinamica delle iterazioni) che causano gradienti di tensione. Si menziona<br />

inoltre il fatto che durante <strong>la</strong> fase di p<strong>la</strong>sticizzazione spesso <strong>la</strong> matrice tende a<br />

raggrupparsi in granuli dai quali <strong>la</strong>scia sporgere porzioni di fibra che non essendo più<br />

impregnate in essa tendono ad essere spezzate (Figura 9).<br />

14

1.1.8 P<strong>la</strong>cchette di prova in poliammide termop<strong>la</strong>stica trasparente<br />

Le poliammidi termop<strong>la</strong>stice trasparenti sono materiali termop<strong>la</strong>stici, che, in base al<strong>la</strong> loro<br />

composizione, accoppiano in modo unico le buone caratteristiche delle poliammidi 12,<br />

parzialmente cristalline, con quelle dei termop<strong>la</strong>stici amorfi. In questo modo sono possibili impieghi,<br />

che per i c<strong>la</strong>ssici materiali trasparenti risultano ai loro limiti di impiego, a causa del<strong>la</strong> sensibilità alle<br />

fessurazioni sotto sforzo e a contatto con determinati agenti. La eccellente resistenza al<strong>la</strong> flessione<br />

alternativa del<strong>la</strong> poliammide termop<strong>la</strong>stica trasparente è un'ulteriore importante proprietà che apre<br />

gli impieghi con sollecitazioni dinamiche. La trasparenza, rigidità e resistenza all’urto dei prodotti di<br />

poliammide termop<strong>la</strong>stica trasparente sono ben comparabili con le altre p<strong>la</strong>stiche trasparenti<br />

tradizionali. Una caratteristica principale dei prodotti di poliammide termop<strong>la</strong>stica trasparente è il<br />

basso peso specifico, fino al 20% in meno rispetto ai policarbonati.<br />

Tabel<strong>la</strong> 5 Confronto delle proprietà<br />

Proprietà<br />

Policarbonato<br />

(PC)<br />

Polimetilmetacri<strong>la</strong>to<br />

(PMMA)<br />

Polistirene<br />

(PS)<br />

Poliammide<br />

termop<strong>la</strong>stica<br />

trasparente<br />

Trasparenza 550nm, 3 mm [%]<br />

Temperatura transizione<br />

87 91 89 90<br />

vetrosa, DSC (ISO 11357,<br />

essiccato) [°C]<br />

148 110 100 155<br />

Modulo E trazione (ISO 527,<br />

kond.) [MPa]<br />

Resistenza all'urto con intaglio<br />

2300 3200 3300 1600<br />

Charpy 23°C (ISO 179/1eA,<br />

cond.) [kJ/m2]<br />

Temperatura di inflessione<br />

senza rottura 2 3 13<br />

sottocarico, HDT-B 0,45 MPa<br />

(ISO 75, essic.) [°C]<br />

137 95 85 135<br />

Densità (ISO 1183, essiccato)<br />

[g/cm3]<br />

1,2 1,19 1,05 1<br />

L’obiettivo di questo <strong>la</strong>voro è <strong>la</strong> determinazione dell’influenza del<strong>la</strong> pressione sul<strong>la</strong> reologia del<br />

materiale. Per i fluidi non newtoniani, come i materiali polimerici, <strong>la</strong> viscosità è influenzata dal<strong>la</strong><br />

temperatura, dallo shear rate e dal<strong>la</strong> pressione.<br />

La dipendenza da temperatura e shear rate è ben determinata e riassunta nel<strong>la</strong> curva reologica.<br />

Per quanto riguarda <strong>la</strong> pressione, tale dipendenza è accertata ma non ancora ben definita. A<br />

questo proposito, si è realizzato uno strumento con il quale è possibile rego<strong>la</strong>re questa grandezza:<br />

se inserito all’interno di un reometro, esso consente a quest’ultimo l’acquisizione del<strong>la</strong> viscosità<br />

corrispondente ad un ben preciso valore di pressione.<br />

15

1.2 Descrizione del processo di stampaggio ad iniezione<br />

Il processo maggiormente utilizzato per <strong>la</strong> formatura dei materiali p<strong>la</strong>stici è lo stampaggio ad<br />

iniezione. Questo processo ha <strong>la</strong> capacità di produrre pezzi finiti, anche di notevole complessità<br />

geometrica, con costi competitivi.<br />

Lo stampaggio ad iniezione consiste nell’introdurre a grande pressione del materiale polimerico<br />

fuso in uno stampo opportunamente condizionato. Il materiale raffreddandosi assume stabilmente<br />

<strong>la</strong> forma dell’impronta e, una volta completamente solidificato, può esser estratto ottenendo così il<br />

prodotto finito. Tale processo è caratterizzato da un ciclo rapido che può permettere <strong>la</strong> produzione<br />

in notevoli quantità, con elevata ripetibilità nel processo.<br />

L’impianto utilizzato per lo stampaggio ad iniezione è composto da una pressa, da uno stampo e<br />

da altri sistemi ausiliari, quali ad esempio il sistema di condizionamento.<br />

La pressa è divisa in varie parti che hanno funzioni nettamente distinte; le più importanti sono:<br />

• Gruppo di p<strong>la</strong>stificazione: serve per fondere il materiale grazie all’energia fornita dalle<br />

resistenze elettriche e grazie all’attrito generato dal movimento del<strong>la</strong> vite. Una volta fuso e<br />

omogeneizzato il materiale, <strong>la</strong> vite ha anche <strong>la</strong> funzione di iniettare il polimero all’interno<br />

dello stampo<br />

• Gruppo di chiusura: esercita <strong>la</strong> forza di chiusura necessaria a contrastare <strong>la</strong> pressione in<br />

cavità del materiale iniettato.<br />

• Sistema di controllo: ha lo scopo di sincronizzare il movimento dei singoli gruppi in modo<br />

tale da ottener il minor tempo ciclo possibile.<br />

Figura 10 Pressa per stampaggio ad iniezione<br />

Una delle parti più importanti del sistema di iniezione è lo stampo. Una progettazione non accurata<br />

dello stesso può comportare a forte aumento dei costi per ogni singolo pezzo. Lo stampo è<br />

intercambiabile in modo tale da poter esser sostituito quando usurato o quando non deve esser più<br />

prodotto il pezzo.<br />

Esso è mantenuto a temperatura pressoché costante dall’impianto di raffreddamento, il quale evita<br />

che <strong>la</strong> temperatura si innalzi eccessivamente per l’apporto di calore dal materiale fuso. La<br />

16

temperatura di processo dipende essenzialmente dal tipo di materiale che si sta formando; essa<br />

deve esser tale da minimizzare il tempo ciclo, evitando però che il materiale si solidifichi prima del<br />

completo riempimento del<strong>la</strong> cavità.<br />

1.2.1 Ciclo del processo produttivo<br />

Il ciclo di stampaggio si svolge in più fasi.<br />

1) Iniezione: il materiale, spinto dal<strong>la</strong> vite, riempie <strong>la</strong> cavità.<br />

È <strong>la</strong> fase in cui lo stampo si chiude e viene iniettato il materiale all’interno dello stampo. L’iniezione<br />

può esser effettuata direttamente in cavità o possono essere ricavati dei canali di scorrimento nello<br />

stampo che portano il materiale nelle singole cavità.<br />

Durante il percorso che segue il materiale fuso, una parte di polimero si solidifica a contatto con lo<br />

stampo freddo e si genera una specie di guaina termica protettiva nei confronti del polimero che<br />

scorre al suo interno.<br />

Nonostante il fuso sia a contatto con lo stampo freddo esso generalmente durante il suo percorso<br />

non si raffredda e <strong>la</strong> temperatura sul fronte di avanzamento del flusso resta pressoché uguale o<br />

addirittura supera <strong>la</strong> temperatura di iniezione. Questo fenomeno, detto shear heating, è dovuto al<br />

calore generato dagli sforzi di taglio a cui viene sottoposto il polimero.<br />

La progettazione dello stampo e dei canali di alimentazione deve esser tale da garantire un facile<br />

riempimento di tutta <strong>la</strong> cavità e un flusso il più possibile unidirezionale del polimero, con il minor<br />

numero possibile di giunzioni o weld lines.<br />

2) Impaccamento: il fluido in cavità viene compattata grazie al<strong>la</strong> pressione generata dal<br />

movimento del<strong>la</strong> vite.<br />

Il flusso di materiale non si arresta una volta riempito lo stampo, ma continua anche nel<strong>la</strong> fase<br />

successiva di impaccamento. Il polimero durante <strong>la</strong> solidificazione si riduce di volume e quindi, se<br />

non vi fosse apporto di materiale in aggiunta, si formerebbero dei ritiri sul pezzo finito. Durante<br />

questa fase si effettua un controllo del<strong>la</strong> pressione tale da garantire che ogni parte dell’oggetto sia<br />

sottoposta alle stesse condizioni di pressione durante <strong>la</strong> solidificazione; in tal modo si ha un ritiro<br />

volumetrico uniforme in tutto il prodotto.<br />

17

Il controllo sul<strong>la</strong> pressione ha quindi notevole influenza sul<strong>la</strong> omogeneità strutturale e meccanica<br />

del pezzo finito.<br />

La fase di impaccamento ha inizio quando finisce il riempimento del<strong>la</strong> cavità e termina quando non<br />

è più possibile introdurre altro materiale all’interno del<strong>la</strong> cavità, cioè quando si ha <strong>la</strong> solidificazione<br />

del punto di iniezione. Il dimensionamento dei canali di alimentazione, e soprattutto del gate, deve<br />

esser accuratamente studiato in modo da permettere una buona compattazione del pezzo: se il<br />

conge<strong>la</strong>mento del punto di iniezione avvenisse troppo presto allora non sarebbe più possibile<br />

mantenere un controllo sul<strong>la</strong> pressione.<br />

3) Raffreddamento:<br />

Durante <strong>la</strong> fase di raffreddamento il materiale che si trova ancora nello stampo viene portato ad<br />

una temperatura tale per cui esso possa esser estratto senza che vi siano deformazioni<br />

permanenti nell’espulsione e nel<strong>la</strong> successiva fase di raffreddamento in aria.<br />

Il polimero in realtà inizia a raffreddarsi quando inizia l’iniezione; si intende quindi per fase di<br />

raffreddamento <strong>la</strong> fase in cui si ha raffreddamento senza flusso, ovvero quando il gate si è già<br />

solidificato. Questa fase generalmente è <strong>la</strong> più critica in termini di tempo, proprio per questo si<br />

cerca di limitarne <strong>la</strong> durata ottimizzando <strong>la</strong> progettazione, riducendo gli spessori e modificando <strong>la</strong><br />

geometria dei canali di raffreddamento.<br />

Oltre <strong>la</strong> durata del raffreddamento è di fondamentale importanza anche l’uniformità con cui esso<br />

avviene. Senza un sufficiente grado di uniformità di raffreddamento si incorrerebbe in problemi di<br />

deformazioni permanenti; si potrebbero inoltre generare delle tensioni interne residue sufficienti a<br />

crear problemi quali deformazioni in utilizzo e bassa resistenza meccanica.<br />

Il dimensionamento del sistema di raffreddamento deve esser studiato in modo tale da ridurre il più<br />

possibile il tempo di raffreddamento pur rispettando i requisiti estetici e funzionali del prodotto.<br />

4) Movimentazione dello stampo:<br />

Apertura stampo ed espulsione del pezzo: lo stampo si apre per espellere il pezzo stampato.<br />

Chiusura stampo: lo stampo si chiude e comincia il ciclo successivo.<br />

18

1.2.2 Evoluzione ideale del<strong>la</strong> pressione<br />

Uno dei modi migliori per comprendere e control<strong>la</strong>re il ciclo di stampaggio è quello di seguire<br />

l’evoluzione del<strong>la</strong> pressione (Figura 11).<br />

Pressione (MPa)<br />

7<br />

6<br />

5<br />

4<br />

3<br />

2<br />

1<br />

Injection<br />

time<br />

0<br />

0 5 10 15 20 25 30 35<br />

Tempo (s)<br />

Figura 11 Evoluzione ideale del<strong>la</strong> pressione.<br />

Si vede come <strong>la</strong> fase di iniezione sia caratterizzata da una crescita continua del<strong>la</strong> pressione, <strong>la</strong><br />

quale è rego<strong>la</strong>ta da controlli sul<strong>la</strong> velocità di avanzamento del<strong>la</strong> vite. Dopo il picco massimo del<strong>la</strong><br />

curva, si ha <strong>la</strong> fase di impaccamento, in cui l’apporto nel<strong>la</strong> cavità di altro materiale è consentito per<br />

compensare le contrazioni termiche dovute al raffreddamento, eventualmente cause di risucchi e<br />

vuoti interni. Durante questo <strong>la</strong>sso di tempo <strong>la</strong> pressione locale si riduce con molta gradualità sino<br />

al termine del mantenimento, che a sua volta si assume avvenire per solidificazione del gate. A<br />

questo punto inizia il raffreddamento senza flusso (sealed cooling). Nel<strong>la</strong> cavità <strong>la</strong> pressione<br />

continua a ridursi per effetto del<strong>la</strong> solidificazione del materiale e per effetto del ritiro termico.<br />

Quando il pezzo è completamente solidificato esso può esser estratto.<br />

1.3 Tipologie di sistemi ad iniezione<br />

1.3.1 Iniezione con canali freddi<br />

Packing tme<br />

Discharge<br />

time<br />

Sealed time<br />

Sealing<br />

point<br />

Mold reset<br />

time<br />

I canali di iniezione sono c<strong>la</strong>ssificati in base al modo in cui il materiale p<strong>la</strong>stico viene portato in<br />

cavità. Vi possono esser infatti stampi a “canali freddi” e stampi a “canali caldi”.<br />

Nel sistema di iniezione a canali freddi i canali di alimentazione vengono anch’essi raffreddati ed<br />

estratti in ogni ciclo produttivo. Negli stampi ad una cavità <strong>la</strong> carota (sprue) alimenta direttamente<br />

<strong>la</strong> forma. Negli stampi a più cavità <strong>la</strong> carota termina nei canali di alimentazione, detti runners, i<br />

quali sono <strong>la</strong>vorati in corrispondenza del<strong>la</strong> superficie di separazione tra parte fissa e parte mobile.<br />

Il punto di iniezione (gate), può esser anch’esso posizionato sul<strong>la</strong> superficie di apertura dello<br />

stampo, ma pratica ormai diffusa è quel<strong>la</strong> di ricavarlo per foratura nel<strong>la</strong> parte mobile. Il gate così<br />

19

icavato, detto a “sottomarino”, permette <strong>la</strong> separazione automatica tra sistema di alimentazione e<br />

pezzo finito già all’estrazione, senza necessità di una ulteriore operazione di tranciatura. Un gate a<br />

sottomarino facilita anche <strong>la</strong> separazione del pezzo dal<strong>la</strong> parte fissa in fase di apertura dello<br />

stampo in quanto, quando esso è ricavato nel<strong>la</strong> parte mobile, risulta esser un ancoraggio<br />

meccanico al<strong>la</strong> parte mobile.<br />

Il sistema di iniezione con canali freddi è ancora oggi il sistema di iniezione maggiormente diffuso.<br />

La ragione principale che lo rende spesso preferibile al sistema a canali caldi risiede nel minor<br />

costo di progettazione, realizzazione e controllo durante il processo. Grazie al<strong>la</strong> sua semplicità<br />

risulta esser economico da realizzare. Il sistema a canali freddi non richiede inoltre un controllo<br />

termico mediante resistenze, non richiede partico<strong>la</strong>ri manutenzioni e può presentare minori<br />

problemi connessi con <strong>la</strong> degradazione del materiale.<br />

Il difetto principale del processo con canali freddi dipende dal fatto che <strong>la</strong> parte di polimero che<br />

rimane nei canali di alimentazione deve esser raffreddata ed estratta. Il costo aggiuntivo dovuto<br />

allo scarto del materiale è minimo quando questo può esser ricic<strong>la</strong>to: in tal caso <strong>la</strong> perdita è re<strong>la</strong>tiva<br />

so<strong>la</strong>mente al costo dell’energia necessaria per riscaldare <strong>la</strong> p<strong>la</strong>stica fino a fusione; <strong>la</strong> perdita è<br />

maggiore nel caso in cui il polimero non è ricic<strong>la</strong>bile. Anche se il materiale è ricic<strong>la</strong>bile, spesso<br />

esso non può esser rifuso in quanto nel processo viene comunque contaminato e perde<br />

caratteristiche meccaniche rispetto al materiale iniziale: è previsto infatti lo scarto del materiale dei<br />

runners in molte applicazioni di nicchia quali ad esempio applicazioni ottiche, biomediche o<br />

comunque in applicazioni di precisione.<br />

In ogni caso il volume dei canali di iniezione deve esser minimizzato tenendo in considerazione,<br />

oltre allo scarto di materiale, anche il tempo di raffreddamento: esso è determinato dai runners<br />

quando questi servono per alimentare pezzi con pareti più sottili rispetto allo spessore dei canali.<br />

Un ulteriore svantaggio del sistema a canali freddi consiste nel fatto che non vi è molta flessibilità<br />

nel<strong>la</strong> scelta del punto di iniezione: questo deve necessariamente esser collocato vicino al piano di<br />

separazione tra parte fissa e parte mobile dello stampo. Gli stampi a tre piastre possono risolvere<br />

questo inconveniente, ma vengono comunque poco utilizzati in ambiente industriale.<br />

La progettazione dei cold runners raramente è condotta secondo criteri ingegneristici, ma è spesso<br />

affidata all’ esperienza degli stampisti. Le principali caratteristiche che deve avere il sistema di<br />

alimentazione sono:<br />

• <strong>la</strong> sezione deve essere tale da garantire un riempimento completo del<strong>la</strong> cavità, in<br />

condizioni accettabili di pressione all’iniezione;<br />

• <strong>la</strong> sezione deve essere dimensionata in modo tale da ridurre il più possibile lo scarto di<br />

materiale<br />

• ridurre al minimo il volume totale del sistema di alimentazione per ridurre lo scarto di<br />

materiale.<br />

• favorire un riempimento bi<strong>la</strong>nciato delle cavità.<br />

• Le geometrie generalmente utilizzate per <strong>la</strong> realizzare <strong>la</strong> sezione dei runners sono le<br />

seguenti: a sezione circo<strong>la</strong>re, a sezione ad U e a sezione trapezoidale.<br />

20

Sezione circo<strong>la</strong>re Sezione ad U Sezione trapezoidale<br />

Figura 12 Geometrie del<strong>la</strong> sezione dei runners.<br />

L’efficienza del canale di alimentazione è massima per geometrie in cui viene minimizzato il<br />

rapporto tra <strong>la</strong> superficie esterna e il volume: in tal caso si minimizzano le perdite fluidodinamiche e<br />

si ha un miglior iso<strong>la</strong>mento termico. La geometria a sezione circo<strong>la</strong>re è quel<strong>la</strong> con maggior<br />

efficienza ma è scarsamente utilizzata in quanto comporta una <strong>la</strong>vorazione dello stampo sia nel<strong>la</strong><br />

parte fissa che in quel<strong>la</strong> mobile. Le geometrie più utilizzate sono quel<strong>la</strong> trapezoidale e quel<strong>la</strong><br />

trapezoidale ad U, infatti queste geometrie sono ottenute fresando lo stampo solo da una parte.<br />

Uno dei principali obiettivi del sistema di alimentazione in uno stampo multicavità è quello di<br />

riempire tutte le cavità in ugual modo, questo può esser ottenuto con un riempimento bi<strong>la</strong>nciato.<br />

Il bi<strong>la</strong>nciamento geometrico viene ottenuto cercando di far in modo che <strong>la</strong> lunghezza del percorso<br />

che porta ad ogni cavità sia uguale; in figura sotto è rappresentata una esempio di bi<strong>la</strong>nciamento<br />

geometrico con runner disposti ad H.<br />

Figura 13 Bi<strong>la</strong>nciamento ad H del sistema di iniezione.<br />

21

Il bi<strong>la</strong>nciamento può esser ottenuto utilizzando runners con sezione non costante, ma Il modo più<br />

semplice per ottenere un riempimento effettivamente bi<strong>la</strong>nciato è quello di utilizzare dei runners<br />

che si diramano a raggiera dallo sprue, così come proposto in figura seguente.<br />

1.3.2 Iniezione con canali caldi<br />

Figura 14 Runners a raggiera.<br />

In uno stampo con sistema a canali caldi il polimero nel sistema di iniezione è mantenuto<br />

costantemente allo stato fuso. Il più grande vantaggio di questo tipo di tecnologia rispetto al<br />

sistema con canali freddi risiede nell’eliminazione dei canali che devono esser riempiti, solidificati<br />

ed eliminati per ogni ciclo produttivo. Un ulteriore vantaggio può esser <strong>la</strong> riduzione delle perdite di<br />

pressione: si ha quindi una riduzione del<strong>la</strong> pressione massima necessaria per riempire <strong>la</strong> cavità.<br />

L’utilizzo di canali caldi facilita il posizionamento del punto di iniezione, il quale ora può esser posto<br />

in qualsiasi punto sul pezzo e non necessariamente vicino al<strong>la</strong> superficie di separazione degli<br />

stampi.<br />

Un sistema di alimentazione a canali caldi è formato da due principali componenti: il collettore di<br />

alimentazione (manifold), e gli ugelli (drop). Il collettore porta il fuso dal<strong>la</strong> camera di p<strong>la</strong>stificazione<br />

agli ugelli e normalmente è disposto paralle<strong>la</strong>mente ai piatti dello stampo. Gli ugelli poi portano il<br />

polimero direttamente nel<strong>la</strong> cavità. Queste parti possono esser mantenute in temperatura o<br />

attraverso un attivo controllo termico, o semplicemente iso<strong>la</strong>ndo il condotto. Le aziende<br />

specializzate nel<strong>la</strong> produzione di canali caldi oltre a fornire i singoli componenti, spesso e<strong>la</strong>borano,<br />

a richiesta del cliente, un progetto ingegneristico dell’intero impianto. In Figura 15 viene riportato un<br />

c<strong>la</strong>ssico sistema a canali caldi.<br />

22

Figura 15 Sistema di alimentazione a canali caldi.<br />

Vi possono esser varie tipologie di riscaldamento:<br />

1) Con riscaldamento esterno:<br />

I sistemi riscaldati esternamente sono quelli nei quali si manifesta <strong>la</strong> minor caduta di pressione nei<br />

condotti. La sezione, generalmente cilindrica, ha diametri maggiori rispetto a quel<strong>la</strong> prevista dai<br />

canali freddi. La soluzione con canali raffreddati esternamente è prevista per materiali ad elevata<br />

viscosità e materiali termicamente sensibili. Questo tipo di sistema è quello maggiormente in grado<br />

di mantenere una temperatura pressoché costante nel condotto, al contrario dei sistemi riscaldati<br />

internamente nei quali <strong>la</strong> superficie esterna è fredda. Il polimero rimane fluido in tutto il suo<br />

percorso verso <strong>la</strong> cavità, quindi non vi è ristagno e <strong>la</strong> sezione di scorrimento è massima e costante.<br />

La soluzione con riscaldamento esterno influisce inoltre negativamente sul raffreddamento dello<br />

stampo; devono quindi esser introdotti degli iso<strong>la</strong>menti termici che aumentano l’ingombro del<br />

sistema. Con il riscaldamento esterno tradizionale non è possibile un efficiente controllo termico del<br />

punto di iniezione: infatti, a causa del contatto con lo stampo, non è possibile collocare<br />

esternamente delle resistenze elettriche molto vicino al punto di iniezione. Per risolvere questo<br />

problema spesso possono essere introdotti all’interno del gate degli inserti con punte fatte di<br />

23

materiale conducente termicamente; queste mantengono anche nel punto di iniezione <strong>la</strong> stessa<br />

temperatura che si ha nel<strong>la</strong> parte riscaldata dell’ugello. Un esempio di “conducting tip” è riportato in<br />

Figura 16.<br />

Figura 16 Conducting tip.<br />

2) Con riscaldamento interno:<br />

Negli ugelli riscaldati internamente una resistenza è posta all’interno del canale. Questo sistema di<br />

riscaldamento può permettere un miglior controllo del<strong>la</strong> temperatura all’interno del gate in quanto <strong>la</strong><br />

sorgente di calore può esser posta più vicino al punto di iniezione. Sul<strong>la</strong> superficie esterna dei<br />

condotti si forma una pellico<strong>la</strong> di materiale raffreddato che migliora l’iso<strong>la</strong>mento del condotto;<br />

inoltre questo strato solido riduce <strong>la</strong> possibilità che si verifichino delle perdite di polimero fuso dalle<br />

giunture dei condotti caldi. Nel caso il polimero sia suscettibile di degradazione termica il ristagno<br />

prolungato del materiale è da evitare, quindi questo tipo di riscaldamento non è consigliato; anche i<br />

cambi di colorazione o i cambi di materiale sono critici per questi tipi di ugelli, in quanto è difficile<br />

completamente ripulire e spurgare il condotto essendovi una parte solidificata sulle pareti dello<br />

stesso.<br />

La presenza dell’elemento riscaldante all’interno del canale genera un flusso inefficiente di forma<br />

anu<strong>la</strong>re, con perdite fluidodinamiche anche considerevoli; nel caso <strong>la</strong> pressione nel<strong>la</strong> cavità sia<br />

insufficiente si deve aumentare <strong>la</strong> sezione di scorrimento.<br />

3) Con iso<strong>la</strong>mento:<br />

con questo sistema di iniezione non viene introdotto altro calore nei canali di iniezione oltre a<br />

quello posseduto dal<strong>la</strong> p<strong>la</strong>stica fusa che scorre dentro ad esso. Per questa ragione questi sistemi<br />

vengono utilizzati quando vi sono cicli produttivi che richiedano un flusso di polimero costante e<br />

veloce da non permettere al materiale p<strong>la</strong>stico all’interno dei canali di solidificarsi. I condotti di<br />

alimentazione possiedono <strong>la</strong>rghe sezioni di attraversamento.<br />

Il principale vantaggio di questo sistema è indubbiamente <strong>la</strong> sua economicità. I canali di<br />

alimentazione vengono posti tra due piastre che possono esser separate: in questo modo si può<br />

eliminare tutto il sistema di alimentazione una volta che si è completamente solidificato,<br />

permettendo <strong>la</strong> manutenzione dello stampo.<br />

24

Attraverso l’utilizzo di questo tipo di canali non vi è però controllo e stabilità del processo: <strong>la</strong><br />

temperatura può variare notevolmente nel tempo e, se vi sono arresti o variazioni di tempo ciclo, si<br />

può anche verificare l’otturazione del sistema di alimentazione.<br />

1.4 Il controllo termico al gate<br />

Il punto di iniezione è una delle parti critiche per il controllo del processo: una scorretta<br />

progettazione può portare o ad eccessivi sforzi di taglio durante l’iniezione, con conseguente<br />

degradazione del materiale, o ad altri problemi quali fuoriuscita di materiale a stampo aperto o, nel<br />

caso opposto, otturazione.<br />

Al<strong>la</strong> fine del<strong>la</strong> fase di impaccamento il polimero cessa di fluire nel gate e <strong>la</strong> temperatura si abbassa<br />

velocemente permettendo una parziale solidificazione dello stesso. La pratica industriale prevede<br />

che vengano posizionati dei canali di raffreddamento molto vicino al punto di iniezione sia nel<strong>la</strong><br />

parte fissa che nel<strong>la</strong> parte mobile (Figura 17) in modo da garantire una condizione di non flusso al<br />

gate.<br />

Figura 17 Sistema di raffreddamento nel punto di iniezione.<br />

Quando il pezzo viene estratto dal<strong>la</strong> cavità, rimane una picco<strong>la</strong> traccia superficiale in<br />

corrispondenza del punto di iniezione. Un buon controllo del<strong>la</strong> solidificazione del gate permette di<br />

limitare <strong>la</strong> dimensione di questo difetto estetico sul pezzo.<br />

Nel<strong>la</strong> Figura 18 sono esemplificati diversi modi in cui può avvenire <strong>la</strong> chiusura del gate. Il caso “a”<br />

è il più favorevole: si forma una sottile pellico<strong>la</strong> di materiale che può essere eliminata agendo sul<strong>la</strong><br />

pressione a monte nei canali di iniezione. Nel caso “b” si osserva <strong>la</strong> formazione di un robusto strato<br />

di materiale solidificato (frozen <strong>la</strong>yer) che ottura il punto di iniezione. Nel caso “c” si verifica <strong>la</strong><br />

formazione di un pezzo di materiale solido che deve esser poi forzato nel<strong>la</strong> cavità; se questo pezzo<br />

non viene rifuso dal contatto con il flusso del polimero, si ha <strong>la</strong> formazione nel pezzo finito di un<br />

visibile difetto con <strong>la</strong> forma di un corpo estraneo immerso nel manufatto.<br />

25

Figura 18 Modalità di chiusura del gate.<br />

Quando vengono processati dei polimeri amorfi, <strong>la</strong> chiusura che si viene a formare è duttile e può<br />

esser facilmente riaperta agendo sul<strong>la</strong> pressione nel sistema di iniezione (caso a). Il controllo di<br />

materiali semicristallini invece può esser più critico in quanto è più probabile che si generino degli<br />

solidi strati di materiale solidificato anche con piccole variazioni di temperatura (caso b).<br />

Il sistema a canali caldi deve essere progettato in maniera tale da arrestare il flusso quando lo<br />

stampo si apre, e da permetterne velocemente <strong>la</strong> ripresa una volta iniziata <strong>la</strong> fase di iniezione. Lo<br />

spessore solidificato deve essere quindi tale da resistere alle pressioni residue nel collettore e alle<br />

pressioni che si generano nel<strong>la</strong> camera di iniezione per effetto del<strong>la</strong> p<strong>la</strong>stificazione del materiale.<br />

Nel caso non si formasse una chiusura sufficiente da contrastare questa pressione, si avrebbe una<br />

fuoriuscita del materiale dal gate nel momento in cui lo stampo è aperto.<br />

Una soluzione contro il conge<strong>la</strong>mento e l’arresto del flusso è quel<strong>la</strong> di control<strong>la</strong>re termicamente il<br />

polimero nel punto di iniezione. Il controllo può avvenire portando calore localmente tramite<br />

resistenze che si attivino poco prima dell’inizio del<strong>la</strong> fase di iniezione. Come già detto nel capitolo<br />

precedente il riscaldamento può avvenire dall’esterno, tramite avvolgimenti attorno all’inserto del<br />

gate, o può avvenire anche dall’interno con sistemi di iniezione come il “torpedo”.<br />

In Figura 19 è raffigurato un sistema a torpedo in cui si ha controllo sul<strong>la</strong> temperatura del<strong>la</strong> punta<br />

tramite riscaldamento in due zone differenti. Nel<strong>la</strong> parte più vicina al punto di iniezione si ha un<br />

riscaldamento intermittente che porta <strong>la</strong> temperatura ad avere un comportamento uguale a quello<br />

diagrammato, con un aumento del<strong>la</strong> stessa prima che inizi l’iniezione e con una riduzione nel<strong>la</strong><br />

fase di raffreddamento.<br />

26

Figura 19 Andamento temporale del<strong>la</strong> temperatura nel punto di iniezione.<br />

Un raffreddamento incontrol<strong>la</strong>to può anche portare al<strong>la</strong> formazione di bave e fili dal punto di<br />

iniezione. Se si formano fili di p<strong>la</strong>stica corti che si spezzano facilmente allora non vi sono eccessivi<br />

problemi oltre a quelli estetici, mentre se si formano fili lunghi si può aver anche un<br />

danneggiamento del<strong>la</strong> superficie di separazione tra gli stampi, nonostante <strong>la</strong> durezza di questi<br />

ultimi.<br />

Figura 20 Formazione di fili nel punto di iniezione.<br />

Le problematiche associate al controllo termico possono esser ridotte con diversi accorgimenti: ad<br />

esempio allungando il gate, allontanando il punto di solidificazione dal<strong>la</strong> superficie del pezzo,<br />

oppure iniettando in materozze fredde ottenendo così un processo misto a camera calda e camera<br />

fredda.<br />

27

Figura 21 Esempio di sistema di iniezione con camera calda e camera fredda.<br />

Il raffreddamento del gate può esser ottenuto andando a ricavare canali nello stampo vicino al<br />

punto di iniezione, oppure introducendo inserti altamente conducenti. Gli inserti permettono un<br />

miglior raffreddamento, e inoltre sono facilmente sostituibili quando usurati. La rego<strong>la</strong>zione termica<br />

nel<strong>la</strong> zona di iniezione deve esser indipendente dal<strong>la</strong> rego<strong>la</strong>zione termica dello stampo; esistono in<br />

commercio ugelli raffreddati internamente che rendono più preciso il controllo termico.<br />

1.4.1 Tipologie di ugello<br />

Il modello di ugello più semplice è quello a flusso libero. Il controllo termico e il riscaldamento<br />

tramite resistenze è limitato al condotto, mentre il gate, che ha generalmente geometria troncoconica,<br />

viene raffreddato dal contatto con lo stampo. L'applicazione è consigliata quando si deve<br />

iniettare in canali freddi o direttamente in figura, qualora non vi siano esigenze estetiche.<br />

28

Figura 22 Ugello a flusso libero.<br />

Una tipologia di ugello molto diffusa in commercio sono gli ugelli a punta calda (tip nozzle). I tip<br />

nozzle permettono di mantenere una temperatura nel punto di iniezione vicina al<strong>la</strong> temperatura del<br />

condotto, <strong>la</strong> quale è control<strong>la</strong>ta attivamente da resistenze e termocoppie. Possiedono infatti una<br />

punta al loro interno di materiale altamente conducente: il calore viene sottratto dal materiale al<strong>la</strong><br />

parte riscaldata da resistenze più interna all’ugello e viene ceduto nel punto di iniezione<br />

mantenendo cosi una temperatura costante nel condotto senza <strong>la</strong> necessita di posizionare delle<br />

resistenze vicino al gate.<br />

Figura 23 Ugello a punta calda.<br />

Gli ugelli a punta calda sono stati progettati per processare i materiali che solidificano con basse<br />

riduzioni di temperatura: essi, portando calore nel punto di iniezione, riducono <strong>la</strong> possibilità di<br />

conge<strong>la</strong>mento e ostruzione del gate, facilitando <strong>la</strong> successiva ripresa del flusso.<br />

29

Figura 1.13: Ugello a punta calda<br />

Negli ugelli riscaldati internamente una resistenza viene posta nel centro del condotto. Questo tipo<br />

di ugelli vengono detti “torpedo”. Il monitoraggio del<strong>la</strong> temperatura avviene mediante una<br />

termocoppia collocata nel<strong>la</strong> punta, in modo da aver maggior controllo nel punto di iniezione<br />

Negli ugelli con otturatore <strong>la</strong> chiusura avviene meccanicamente tramite una spina che viene<br />

inserita nel punto di iniezione. Poiché non è necessario che il gate si solidifichi per aver l’arresto<br />

del flusso, esso può avere anche dimensioni considerevoli, permettendo così di ridurre gli sforzi di<br />

taglio. Questo sistema di chiusura porta notevoli vantaggi al processo di stampaggio: si ha un<br />

miglior controllo sul tempo di impaccamento in quanto esso non dipende più dal raffreddamento del<br />

punto di iniezione e si eliminano quei problemi legati al controllo termico del gate.<br />

Figura 24 Ugello con otturatore.<br />

Gli ugelli con otturatore sono più ingombranti degli altri modelli di ugello in quanto deve esser<br />

collocato nello stampo anche il sistema pneumatico di movimentazione dello stelo; per tale motivo<br />

non possono essere costruiti stampi con un elevato numero di cavità.<br />

30

Figura 25 Monougello con otturatore.<br />

31

Fase 2 Caratterizzazione morfologica, reologica,<br />

meccanica e termica di polimeri trasformati al<br />

variare dei parametri di processo<br />

2.1 Caratterizzazione reologica<br />

La viscosità si definisce come <strong>la</strong> resistenza che il polimero incontra nel suo moto di scorrimento ed<br />

è determinata dal rapporto tra <strong>la</strong> tensione di taglio (shear stress) e il gradiente di velocità (shear<br />

rate).<br />

τ<br />

η =<br />

& γ<br />

La viscosità dei più comuni fluidi, come l’acqua o l’olio, pur essendo influenzata dal<strong>la</strong> temperatura,<br />

risulta costante al variare del<strong>la</strong> portata o dello shaer rate. Un fluido per il quale <strong>la</strong> viscosità rimane<br />

costante al variare dello shear rate si definisce Newtoniano. La viscosità di molti materiali p<strong>la</strong>stici<br />

è invece alquanto complessa. Come si può notare anche dal<strong>la</strong> Figura 26 all’aumentare dello shear<br />

rate si trova una sostanziale diminuzione del<strong>la</strong> viscosità, ossia i polimeri hanno un comportamento<br />

simile ai fluidi Newtoniani solo a bassi shear rate; ad alti valori di shear rate si comportano come<br />

fluidi non-Newtoniani. La maggior parte dei materiali p<strong>la</strong>stici è attualmente caratterizzata da un<br />

andamento pseudo p<strong>la</strong>stico non-Newtoniano. Sempre <strong>la</strong> Figura 26 mostra anche <strong>la</strong> curva re<strong>la</strong>tiva<br />

al<strong>la</strong> viscosità di materiali simili agli e<strong>la</strong>stomeri e alle gomme, che si comportano sempre come fluidi<br />

non-Newtoniani, ma di<strong>la</strong>tanti.<br />

Figura 26 Viscosità su shear rate: confronto tra il comportamento Newtoniano, di<strong>la</strong>tante<br />

non-Newtoniano e pseudo p<strong>la</strong>stico non-Newtoniano.<br />

32

2.1.1 Influenza del gradiente di velocità sul<strong>la</strong> viscosità<br />

La riduzione del<strong>la</strong> viscosità di un materiale pseudo-p<strong>la</strong>stico deriva dal fatto che l'aumento dello<br />

shear rate causa un orientamento delle catene moleco<strong>la</strong>ri che porta ad una diminuzione dei legami<br />

tra le “<strong>la</strong>mine” di flusso ed una conseguente riduzione del<strong>la</strong> resistenza incontrata dal fluido stesso.<br />

Figura 27 Schema delle possibili orientazioni delle catene polimeriche.<br />

La Figura 27 mostra come con <strong>la</strong> diminuzione dell'aggrovigliamento delle catene cali pure <strong>la</strong><br />

viscosità. Questo spiega perché, durante <strong>la</strong> fase di riempimento, si registri un calo del<strong>la</strong> viscosità<br />

all'aumentare del<strong>la</strong> velocità d'iniezione. Perciò, al contrario che nei fluidi Newtoniani <strong>la</strong> viscosità e<br />

quindi <strong>la</strong> caduta di pressione, all'interno dei canali d'iniezione e del<strong>la</strong> cavità, può essere control<strong>la</strong>ta<br />

con l'aumento del<strong>la</strong> velocità d'iniezione o un abbassamento del tempo ciclo (almeno nel<strong>la</strong> prima<br />

parte del<strong>la</strong> curva pressione/fill time). Infatti il lento riempimento permette al flusso di raffreddarsi<br />

molto, aumentandone <strong>la</strong> viscosità e, addirittura, riducendo il canale di flusso del<strong>la</strong> cavità a causa<br />

dell’accrescimento dello spessore del<strong>la</strong> “pelle” che si forma al contatto tra il fuso caldo e le pareti<br />

dello stampo fredde. Nel caso opposto, invece, tempi di riempimento minori portano ad una<br />

diminuzione del<strong>la</strong> viscosità sia per l’aumento dello shear rate sia per l’aumento del<strong>la</strong> temperatura<br />

associato al<strong>la</strong> caduta di pressione. Bisogna anche ricordare che l'aumento del<strong>la</strong> velocità oltre un<br />

certo valore, dipendente dal<strong>la</strong> geometria e dai parametri di processo, porta ad un aumento del<br />

calore, generato dallo sfregamento delle catene, che può degradare il materiale, rompere i legami<br />

primari e anche far risalire <strong>la</strong> pressione d’iniezione. Si può, quindi, riscontrare, come mostra <strong>la</strong><br />

Figura 28 una zona in cui <strong>la</strong> pressione raggiunge un minimo ed il tempo ciclo risulta accettabile,<br />

nelle vicinanze del<strong>la</strong> quale si cerca sempre di situare le condizioni di stampaggio.<br />

33

Figura 28 Andamento del<strong>la</strong> pressione d’iniezione al variare del tempo di riempimento o del<strong>la</strong><br />

portata.<br />

Quest’area è anche quel<strong>la</strong> i cui non solo si minimizza <strong>la</strong> pressione e <strong>la</strong> forza di chiusura del<strong>la</strong><br />

pressa, ma anche si ha l’equilibrio tra il calore generato per attrito di flusso e quello perso per<br />

conduzione alle pareti dello stampo.<br />

Figura 29 Schematizzazione dei flussi di calore durante il riempimento.<br />

La Figura 29 mostra <strong>la</strong> schematizzazione dei flussi di calore in un punto dato del<strong>la</strong> cavità durante <strong>la</strong><br />

fase d’iniezione; inoltre vuole sottolineare il concetto di pelle solida (frozen <strong>la</strong>yer) e del<strong>la</strong><br />

generazione di calore per attrito.<br />

34

Figura 30 Schema del flusso a fontana durante il riempimento e profilo di velocità.<br />

Durante il processo d’iniezione si sente spesso par<strong>la</strong>re di flusso a fontana. La Figura 30 mostra<br />

l’andamento tipico di un polimero caldo che passa attraverso una sezione fredda. Come si è già<br />

detto precedentemente il contatto con <strong>la</strong> superficie dello stampo raffredda il fuso creando una<br />

guaina solida (frozen <strong>la</strong>yer), <strong>la</strong> quale rimane ferma mentre il polimero fuso scorre al suo interno,<br />

termicamente iso<strong>la</strong>to dal<strong>la</strong> stessa; nel suo fluire il polimero si deposita sulle pareti formando un<br />

altro strato di materiale solidificato e così via. Dal<strong>la</strong> figura si riconoscono due condizioni di<br />

scorrimento:<br />

• scorrimento a fontana (fountain flow) allo sbocco dello strato solidificato<br />

• scorrimento con il profilo di velocità del flusso principale (velocity profile main flow)<br />

all’interno dello strato solidificato. Le diverse velocità che le <strong>la</strong>mine di fluido assumono<br />

danno luogo al<strong>la</strong> sollecitazione di taglio che si oppone al<strong>la</strong> resistenza al flusso generando<br />

le perdite di pressione e gli innalzamenti di temperatura che possono contrastare il<br />

raffreddamento ed abbassare <strong>la</strong> viscosità.<br />

Le altre figure illustrano l’andamento delle grandezze d’interesse menzionate precedentemente.<br />

Procedendo dal primo grafico in alto si può notare che il profilo di velocità devia da quello tipico<br />

parabolico di un fluido Newtoniano, appiattendosi verso il centro. Ciò nasce dal partico<strong>la</strong>re<br />

comportamento non-Newtoniano che prevede una diminuzione del<strong>la</strong> viscosità con l’aumento dei<br />

gradienti di velocità. Comunque ciò che risulta importante ai fini del risultato del processo di<br />

stampaggio è il profilo del gradiente di velocità, illustrato nel<strong>la</strong> parte centrale del<strong>la</strong> figura. Questo<br />

profilo mostra un picco all’interno del<strong>la</strong> semi-sezione anziché al centro del<strong>la</strong> stessa dove tutte le<br />

<strong>la</strong>mine di flusso si muovono a velocità pressoché costante. Proprio in corrispondenza di questo<br />

picco si genera il massimo aumento di temperatura per dissipazione, cosa che si vede dal terzo<br />

grafico.<br />

35

Figura 31 Profilo di velocità; gradiente di velocità e profilo di temperatura di un polimero<br />

durante il riempimento.<br />

Figura 32 Bi<strong>la</strong>ncio termico all’interno di una sezione dello stampo.<br />

La seconda serie di grafici mostrano come si possa ottenere il profilo di temperatura all’interno<br />

del<strong>la</strong> sezione di flusso, ossia come somma del calore generato dallo scorrimento del flusso e<br />

quello ottenuto per conduzione. Si può notare come il valore massimo del<strong>la</strong> temperatura non si<br />

36

trovi al centro del<strong>la</strong> sezione, bensì in una zona molto più vicina al<strong>la</strong> parete dello stampo. Questa<br />

condizione di alto riscaldamento dovrebbe essere evitata in quanto influenza negativamente le<br />

condizioni di raffreddamento ed il procedere di eventuali cristallizzazioni. I calcoli che è possibile<br />

eseguire ad esempio attraverso un software, consentono di determinare sia le pressioni in ogni<br />

sezione sia le temperature assieme ad altri parametri che potrebbero risultare molto interessanti.<br />

Questo ci consente di e<strong>la</strong>borare una previsione del<strong>la</strong> stampabilità dell’articolo e del<strong>la</strong> sua qualità,<br />

anche se bisogne ricordare che non è sufficiente prevedere <strong>la</strong> riuscita del riempimento nei termini<br />

di pressione disponibile sul<strong>la</strong> pressa che si intende utilizzare, ma è anche necessario assicurare<br />

una certa uniformità del profilo di temperatura al fine di garantire sia <strong>la</strong> saldatura dei vari fronti di<br />

flusso, sia per l’omogeneità del<strong>la</strong> microstruttura del manufatto, fonte di potenziali ritiri anomali e di<br />

deformazioni post-stampaggio.<br />

Quando poi, terminata <strong>la</strong> fase d'iniezione, il flusso si ferma, scompare <strong>la</strong> sollecitazione di taglio ed<br />

il polimero ritorna nelle sue normali condizioni di alta viscosità fino all'estrazione del manufatto che<br />

si è progressivamente irrigidito col raffreddamento. Questo ritorno può determinare delle tensioni<br />

residue deleterie per <strong>la</strong> vita e l'utilizzo del componente. La condizione non-Newtoniantà del fuso<br />

non deve essere confusa con il riscaldamento per frizione che avviene durante l'iniezione; infatti<br />