Guide to SoC - ìì¤í -ë°ëì²´í¬ë¼

Guide to SoC - ìì¤í -ë°ëì²´í¬ë¼

Guide to SoC - ìì¤í -ë°ëì²´í¬ë¼

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

<strong>Guide</strong> <strong>to</strong><br />

<strong>SoC</strong><br />

출처 - 일본 전자정보기술산업협회 2003년판<br />

STEP1.IC기초편<br />

또한 트랜지스터의 구조는 MOS 형과 Bipolar 형으로 구분할 수 있다(자세한 내용은 2를 참고할 것). IC<br />

<strong>Guide</strong> <strong>to</strong><br />

<strong>SoC</strong><br />

를 개발하였을 당시(1958년) 트랜지스터는 Bipolar형 RTL(Resis<strong>to</strong>r Transla<strong>to</strong>r Logic)회로였으며, 1960년<br />

대에 들어서자 마자 DTL(Diode Transla<strong>to</strong>r Logic), ECL(Emitter Coupled Logic), TTL(Transis<strong>to</strong>r<br />

Transis<strong>to</strong>r Logic)등 논리 회로를 집적한 Bipolar형 IC를 개발하였다.<br />

한편, MOS형은 1960년대에 개발된 형태이다. 그러나 IC 로서 처음 제품화된 것은 1964년으로, 본격적으<br />

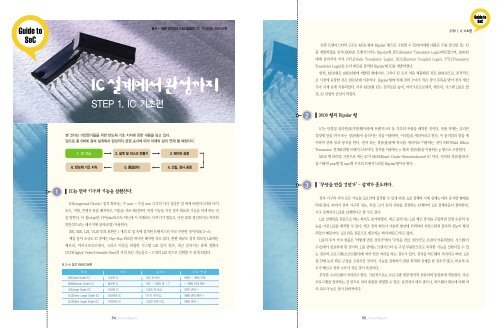

IC 설계에서완성까지<br />

로 시장에 등장한 것은 1970년대 이후이다. Bipolar형에 비해 전력 소비가 적은 점이 주목을 받아 전자 계산<br />

기나 시계 등에 이용되었다. 이후 MOS형 IC는 집적도를 높여, 마이크로프로세서, 메모리, 시스템 LSI로 발<br />

STEP 1. IC 기초편<br />

전, IC 산업의 중심이 되었다.<br />

2<br />

MOS 형과 Bipolar 형<br />

IC는 단결정 실리콘(Si)기반(웨이퍼)에 트랜지스터 등 각각의 부품을 배치한 것이다. 부품 자체는 실리콘<br />

본 코너는 비전문가들을 위한 반도체 기초 지식에 관한 내용을 담고 있다.<br />

앞으로 총 6회에 걸쳐 설계에서 완성까지 공정 순서에 따라 아래와 같이 연재 될 예정이다.<br />

결정체 안을 전자 또는 정공(홀)이 움직이는 것을 이용하며, 이것들을 캐리어라고 한다. 이 움직임의 양을 제<br />

어하여 증폭 등의 동작을 한다. 전자 또는 정공(홀)중에 하나를 캐리어로 이용하는 것이 FET(Field Effect<br />

1. IC 기초<br />

2. 설계 및 마스크 만들기 3. 웨이퍼 공정<br />

Transis<strong>to</strong>r: 전계효과형 트랜지스터)이다. 전자를 이용하는 n 형과 정공(홀)을 이용하는 p 형으로 구분된다.<br />

MOS 형 FET를 기본으로 하는 IC가 MOS(Metal-Oxide-Semiconduc<strong>to</strong>r) IC 이다. 전자와 정공(홀)모두<br />

6. 반도체 기초 지식<br />

5. 품질관리 4. 조립, 검사 공정<br />

를 이용한 pnp형 및 npn형 구조의 트랜지스터를 Bipolar형이라 한다.<br />

1<br />

IC는 전자 기구의 기능을 실현한다.<br />

IC(Integrated Circuit: 집적 회로)는, 수 mm ~ 수십 mm 크기의 사각 실리콘 칩 위에 트랜지스터와 다이<br />

오드, 저항, 콘덴서 등을 배치하고, 이들을 서로 배선하여, 특정 기능을 가진 전자 회로의 기능을 하게 하는 것<br />

을 말한다. 이 칩(chip)은 다이(die)라고도 하는데 이 자체로는 다루기가 힘들고, 다른 IC와 접선하기도 어려워<br />

일반적으로는 패키지에 넣어(조립) 사용한다.<br />

SSI, MSI, LSI, VLSI 등의 표현은 1 개의 IC 칩 속에 집적된 트랜지스터 수로 구분한 것이다(표 2-A).<br />

예를 들어 소규모 IC 중에는 flip-flop 회로를 하나만 배치한 것도 있다. 한편 대규모 집적 회로인 LSI에는<br />

메모리, 마이크로프로세서, 그리고 이들을 복합한 시스템 LSI 등이 있다. 최근 들어서는 휴대 전화나<br />

DVD(Digital Video/Versatile Disc)의 거의 모든 기능을 2 ~ 3 개의 LSI 만으로 실현할 수 있게 되었다.<br />

3<br />

"무엇을 만들 것인가" - 설계가 중요하다.<br />

전자 기구의 거의 모든 기능을 LSI 안에 집적할 수 있게 되면, LSI 설계와 기계 설계는 매우 유사한 형태를<br />

띄게 된다. 따라서 전자 기구의 성능, 특성, 크기 등의 사양을 결정하는 단계부터 LSI 설계자들이 참여한다.<br />

기구 설계자가 LSI를 설계한다고 할 수도 있다.<br />

LSI 설계만을 전문으로 하는 회사도 증가하였다. 최근 들어서는 LSI 제조 장치를 구입하면 일정 수준의 성<br />

능을 가진 LSI를 제작할 수 있다. 제조 장치 회사가 기술력 향상에 주력하여 자연스럽게 장치의 성능이 향상<br />

되었기 때문이다. LSI 만을 전문으로 제조하는 회사(파운드리)도 많다.<br />

LSI의 부가 가치 창출은 "어떻게 만들 것인가"에서 "무엇을 만들 것인가"로 초점이 이동되었다. 시스템(기<br />

구)설계가 중요하게 된 것이다. LSI 중에는 트랜지스터 등 구성 부품만으로도 목적한 기능을 실현시킬 수 있<br />

는 경우와 프로그램(소프트웨어)에 따라 연산 처리를 하는 경우가 있다. 전자를 하드웨어 처리라고 하며, LSI<br />

표 2-A 집적 회로(IC)분류<br />

약자 의미 소자수 주요 연대<br />

SSI(Small Scale IC) 소규모 IC 100 개 이하 1958 ~ 1960 년대<br />

MSI(Medium Scale IC) 중규모 IC 100 ~ 1,000 개 수준 ~ 1960 년대 후반<br />

LSI(Large Scale IC) 대규모 IC 1,000 개 이상 1970 년대 ~<br />

칩 안에 논리 회로 구성을 고정시킨 것이다. 기능을 실현하기 위한 최적화 설계를 한 경우가 많고, 비교적 속<br />

도가 빠르고 전력 소모가 적은 것이 특징이다.<br />

후자를 소프트웨어 처리라고 한다. 기본적으로는 프로그램 내장 방식의 컴퓨터와 동일하게 작동한다. 다른<br />

프로그램을 입력하는 것 만으로 처리 내용을 변경할 수 있다. 유연성이 매우 좋으나, 하드웨어 회로에 비해 처<br />

리 속도가 늦은 것이 일반적이다.<br />

VLSI(Very Large Scale IC) 초대규모 IC 10 만 개 이상 1980 년대 후반 ~<br />

ULSI(Ultra Large Scale IC) 거대규모 IC 1,000 만개 이상 1990 년대 ~<br />

54_ IT <strong>SoC</strong> Magazine<br />

55_ IT <strong>SoC</strong> Magazine

<strong>Guide</strong> <strong>to</strong><br />

<strong>SoC</strong><br />

<strong>Guide</strong> <strong>to</strong><br />

<strong>SoC</strong><br />

STEP1.IC기초편<br />

STEP1.IC기초편<br />

4<br />

개발 기간을 단축시키는 설계 방법<br />

웨이퍼 공정은 실리콘 웨이퍼 상에 "불순물 주입(도핑)","박막 형성", "에칭"을 반복하여 트랜지스터와 배선<br />

기구 설계의 경우 우선 어떤 사양과 성능의 제품을 제작할 것인가(사용 결정), 어떤 것이 요구되는가(요구<br />

분석)를 명확히 하여야 한다. 위의 사항들이 불분명하면, 후속적인 하드웨어 설계 및 소프트웨어 설계를 진행<br />

할 수 없다. 특히 설계 기간을 단축하고 설계 품질을 향상시키기 위해서는 가능한 조속한 단계에서 검증을 하<br />

여 동일한 작업의 반복을 피하여야 한다.<br />

일반적으로 사양서를 만드는 사람과 하드웨어/소프트웨어를 설계하는 사람은 다른 분야, 다른 회사의 사람<br />

인 경우가 많다. 따라서, 서로의 생각을 정확히 이해할 수 있도록 원활한 커뮤니케이션을 확보하는 것이 최우<br />

선 단계이다.<br />

시스템 및 요구 분석에 대한 기술을 한 후 하드웨어와 소프트웨어의 기능 분할에 들어간다. 어떤 기능을 얼<br />

마만큼 하드웨어 회로로 실현할 것인가, 소프트웨어로 실현할 것인가를 구분하는 것이다. 이것이 불충분하면<br />

이후 재설계하여야 하는 부분이 많아져서 개발 기간이 길어진다. 하드웨어 / 소프트웨어의 구분을 마친 후에<br />

는 하드웨어 설계와 소프트웨어 설계를 각각 병행하여 실시한다.<br />

등을 형성하고, IC칩을 완성시키는 것이다. 1 개의 웨이퍼로 수십에서 수천 개의 칩을 만들 수 있다.<br />

회로 원판인 레티클과 레티클에서 복제한 포토 마스크로부터 회로 패턴을 전사하는 공정이 리소그래피<br />

(Lithography)이다. 불순물을 주입하는 장소 및 박막을 형성하는 장소 그리고 에칭을 하는 장소를 결정하기<br />

위한 공정이다. 웨이퍼 상에 도포한 포토 마스크(발광성 수지막)를 빛에 노출시켜 현상하고, 레지스트 패턴을<br />

얻는다. 이 레지스트 패턴이 불순물 주입 및 박막 형성, 에칭의 경우 마스크가 된다. 레지스트는 빛에 노출시<br />

킨 부분이 굳어지는 "네가 형"과 이와는 반대로 녹아버리는 "포지 형"이 있다.<br />

IC 는 불순물 주입, 박막 형성, 에칭을 반복할 때마다, 마스크(노광 공정)를 하여야 한다. 한 종류의 IC를 완<br />

성하기 위해 10 ~ 30 장의 마스크를 사용한다.<br />

실리콘 웨이퍼 제작은 실리콘 제조 전문 회사가 담당한다. 실리콘 원료를 정제하여 다결정 실리콘을 만들<br />

고, 이를 다시 단결정 실리콘으로 만든다. 단결정 실리콘 덩어리를 얇게 잘라 내 표면을 연마하여 웨이퍼를 만<br />

든다. 실리콘 웨이퍼는 직경 125 ~ 300mm 이며, 두께 약 1mm 의 초박형이다.<br />

지금까지는 하드웨어가 동작하고 난 후, 소프트웨어를 넣어 동작 여부를 확인하였다. 그러나 하드웨어 완<br />

성까지 기다리고만 있으면, 설계 및 개발 기간이 길어지게 되므로, 적절한 시뮬레이션을 통해 평가한다. 해당<br />

하드웨어와 소프트웨어를 연동시켜 시뮬레이션 하는 것이 소프트웨어 / 하드웨어 협조 설계 시스템(협조 검<br />

6<br />

청결이 요구되는 웨이퍼 공정<br />

증, 협조 시뮬레이션)이다. 이 협조 검증을 보다 쉽게 할 수 있는 방법들 중 하나가 설계 언어로 C 언어(C+-,<br />

System C, SpecC 등의 확장 C 언어)를 사용하는 것이다.<br />

실리콘 웨이퍼 상의 최소 패턴 사이즈 방식으로 현재 0.18μm ~ 0.13μm(180nm ~ 130nm)의 제품을 양산<br />

하며, 첨단 공정을 이용한 0.10μm ~ 0.09μm(100nm ~ 90nm)제품의 생산도 시작하였다. 직경 200mm ~<br />

5<br />

전 공정과 후 공정 - IC 제조 공정<br />

300mm 의 웨이퍼에 이토록 미세한 사이즈로 가공한다.<br />

예를 들어, 직경 125mm 의 실리콘 웨이퍼에 1μm 의 선을 긋는 것은, 잠실 운동장 전체에 1mm 의 선을 긋<br />

상품을 기획한 후, LSI(하드웨어)설계에<br />

착수한다. 이 단계에서는 RTL(Register<br />

Transfer Level: 레지스터 간 동작)입력, 논<br />

리 합성, 게이트레벨 / 레이아웃 / 타이밍 검<br />

증 등의 설계 공정을 거쳐 마스크를 제작하<br />

고 실리콘 웨이퍼 상에 회로를 구성한다. 이<br />

마스크 제작 공정 다음 단계를 IC 제조 공정<br />

(제조 프로세스)이라고 한다.<br />

IC 제조 공정은 사용할 기술과 설비 장치,<br />

작업 환경에 따라 "웨이퍼 공정", "조립 공정<br />

(어셈블리 공정)", "검사 공정(테스트 공정)"의<br />

세 단계로 나눌 수 있다. 일반적으로 웨이퍼<br />

공정을 전 공정, 조립과 검사 공정을 후 공정<br />

이라고 한다(그림 2-B).<br />

[그림 2-B IC 구조의 흐름]<br />

실리콘 웨이퍼<br />

웨이퍼 공정<br />

조립 공정<br />

검사 공정<br />

출하<br />

상품 기획<br />

설계<br />

마스크 생성<br />

품<br />

질<br />

관<br />

리<br />

시<br />

스<br />

템<br />

는 것과 동일하다. 현재는 웨이퍼 직경이 배가 되고 선의 폭이 한 단위 더 가늘어 졌다.<br />

따라서 웨이퍼 공정에는 무균실이 필수적이다. 동시에 웨이퍼 제조에는 초 고순도 약품 및 가스, 정제수를<br />

사용한다. 일반적인 쓰레기(먼지)나 담배 연기는 수 십 μm 나 되며, 가공하는 패턴 사이즈에 비교하면 어마 어<br />

마한 크기이다. 공정 중에 이런 것들이 하나라도 들러 붙으면 그 IC 는 불량품이 된다.<br />

웨이퍼 공정을 마친 실리콘 웨이퍼는 조립 공정으로 이송된다. 일반적으로 이 단계에서 IC 칩을 개별로 절<br />

단하고 분리한다. IC 카드에 삽입하는 IC 는 웨이퍼 상태로 표면을 연마하고, 두께 수 십 μm 정도까지 얇게 잘<br />

라낸 것도 있다. 이후 IC 칩으로 절단한다. 또 웨이퍼 레벨에서 CSP(Chip Size Package)에 삽입하는 방법도<br />

개발되었다.<br />

하나씩 분리한 IC 칩은 일반적으로 리드 프레임에 직접 고정하고, 전기적인 접속(본딩)을 한 후, 에폭시 수<br />

지를 이용하여 최종적인 형태로 몰드 성형 한다(몰드 패키지). 패키지 종류에 따라 장착 방법은 상이하다. 이<br />

중에는 패키지를 하지 않고 검사 및 출하되는 IC 도 있는데, 이를 페어 칩 이라고 한다. 시계, 카메라,<br />

MCM(Multi-Chip Module) 등 고밀도 부품 장착에 사용된다.<br />

몰드 성형 후 리드를 성형한 IC는 검사 공정에서 전기적 특성 검사를 한 후 적절한 기능을 가진 제품만을<br />

선별하여 IC로 완성한다.<br />

- 다음 호에는 step 2. 편이 이어집니다.<br />

56_ IT <strong>SoC</strong> Magazine<br />

57_ IT <strong>SoC</strong> Magazine