Report 36 d,e,f,s,i.qxd:Report - KBA

Report 36 d,e,f,s,i.qxd:Report - KBA

Report 36 d,e,f,s,i.qxd:Report - KBA

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

1|2010 PRODOTTI|PRASSI|PROSPETTIVE<br />

Investire quando gli altri tentennano: Consegnata, montata, collaudata e in produzione nel gennaio 2010 – la nuova macchina a otto colori<br />

Rapida 106 con doppia verniciatura presso la Bernholz Verpackungen GmbH di Bad Salzuflen, NRW. Lì già dal 2000 è in produzione un impianto<br />

a sei colori Rapida 105 con vernice, che nel frattempo ha 354 milioni di fogli segnati sul contafogli<br />

Solo il coraggio imprenditoriale fa risalire dal fondo<br />

Innovazioni<br />

richiedono investimenti<br />

Sono quasi 18 mesi ormai che durano<br />

le turbolenze economiche,<br />

con diversa intensità da regione a<br />

regione. Malgrado le prognosi nuovamente<br />

un po’ positive, neanche i<br />

profeti della congiuntura sono del<br />

tutto certi che già nel 2010 si verifichi<br />

un’inversione di tendenza<br />

globale, che ci faccia risalire. L’alternativa<br />

è che le cifre legate alla<br />

crescita della maggior parte delle<br />

economie continuino ad oscillare da<br />

trimestre a trimestre intorno al valore<br />

zero, entro una banda relativamente<br />

stretta. Qualcosa depone a<br />

favore di quest’ultima ipotesi, qualcosa<br />

contro. Alcune ‘isole felici’ che<br />

registrano una crescita, come ad es.<br />

la Cina, non riescono da sole a far<br />

trottare l’economia mondiale. La<br />

fine della tenace recessione che as-<br />

silla USA, Inghilterra e molti altri<br />

paesi europei aiuterebbe certo moltissimo.<br />

E in effetti in America del<br />

Nord qualcosa sembra muoversi.<br />

Una crisi induce non solo molti<br />

politici ad attendere che si risolva<br />

da sola. Anche nell’economia e nel<br />

nostro settore, quando si tratta di<br />

prendere decisioni e di investire,<br />

qualcuno procede secondo il motto<br />

“Chi non fa nulla, non sbaglia!” Per<br />

la verità ciò in qualche caso sarà necessario<br />

o inevitabile, se la liquidità<br />

propria non è sufficiente, la banca<br />

esita nella concessione di un prestito<br />

o i clienti scappano. Spesso,<br />

però, ciò ha anche a che vedere con<br />

l’insicurezza costante sull’evolversi<br />

della situazione oppure con una carente<br />

disponibilità imprenditoriale<br />

ad assumersi dei rischi.<br />

Per fortuna vi sono anche delle<br />

eccezioni. Imprenditori lungimiranti<br />

del mondo della stampa e dei<br />

media utilizzano la diffusa immobilità<br />

attuale, dovuta allo choc, per riposizionarsi<br />

per la ripresa che<br />

sicuramente verrà. Ciò accade strategicamente<br />

attraverso lo sviluppo<br />

di un modello commerciale nuovo o<br />

modificato, spesso collegato con investimenti<br />

mirati in tecnologie<br />

avanzate, in modo da sostenere<br />

questo riassetto. In ultima analisi ne<br />

approfittano tutti, perché senza gli<br />

investimenti dei suoi clienti l’industria<br />

non potrebbe fornire innovazioni<br />

a lungo andare. In molte<br />

pagine di questo numero troverete<br />

numerosi esempi a proposito.<br />

Klaus Schmidt<br />

klaus.schmidt@kba.com<br />

www.kba.com<br />

<strong>36</strong><br />

Indice<br />

<strong>KBA</strong><br />

Editoriale 2<br />

Offset a foglio<br />

Due Rapida 106 per la<br />

Comprinta AG, Zurigo 3<br />

terminic: pianificatori da parete<br />

per tutto il mondo 4<br />

Grupo Nación:<br />

Showroom in Costa Rica 6<br />

Comprare a basso costo può<br />

essere più costoso 8<br />

Cambio ordini al volo a Meppel 10<br />

Rapida 75 con sistema di<br />

voltura alla Vis Offset 12<br />

Rapida 105 alla Gráfica Biblos<br />

in Perù 15<br />

Produttività schiacciante<br />

con DriveTronic SPC 16<br />

USA: più ecologia nella<br />

stampa di imballaggi 20<br />

Maggiore efficienza energetica<br />

con <strong>KBA</strong> VariDryBLUE 22<br />

Speciale imballaggi:<br />

stampa UV su materia sintetica 24<br />

Sostenibilità alla<br />

Heider Druck 26<br />

Vagner Graphic:<br />

due Rapida 75 e 105 28<br />

Offset a bobina<br />

Brasile: Compacta 618<br />

alla Editora Abril 29<br />

Compacta doppia alla<br />

Editorial Primavera 30<br />

Italia: snella Compacta 818<br />

alla D’Auria Printing 32<br />

Stampa di giornali<br />

Rotative a satellite Commander<br />

per la Parzeller a Fulda 34<br />

Beijing Daily punta sulla <strong>KBA</strong> 35<br />

Logistica automatizzata<br />

delle lastre con <strong>KBA</strong> PlateTrans <strong>36</strong><br />

DB Group, India: flotta di<br />

Prisma in funzione 38<br />

La <strong>KBA</strong> Comet porta colore<br />

nel Sudan 40<br />

Stampa offset UV<br />

Onlineprinters: offerte più<br />

ampie con la Genius 52UV 41<br />

La prima Genius 52UV in Svizzera 42<br />

La Genius va a punti Down Under 43<br />

In breve 44

Editoriale<br />

Helge Hansen,<br />

Presidente del C.d.A. della Koenig & Bauer AG<br />

2 <strong>Report</strong> <strong>36</strong> | 2010<br />

Gli aiuti statali distorcono la concorrenza e danneggiano il settore<br />

Non tenere in piedi strutture<br />

sovradimensionate<br />

Cari clienti ed amici della nostra azienda,<br />

il crollo dell’economia mondiale seguito alle turbolenze dei mercati finanziari<br />

persiste ormai da 18 mesi. L’industria della stampa e i relativi fornitori,<br />

che dipendono fortemente dalla pubblicità, avvertono gli effetti negativi<br />

nei loro registri degli ordini e nei loro bilanci in modo più marcato rispetto<br />

a tanti altri settori dell’economia. Titoloni su crollo del giro d’affari, perdite,<br />

lavoro a orario ridotto, fusioni imminenti e la perdita di diverse migliaia di<br />

posti di lavoro solo presso i grandi costruttori tedeschi di macchine da<br />

stampa hanno caratterizzato nel 2009 l’immagine di un settore che per decenni<br />

aveva riscosso tantissimo successo a livello internazionale.<br />

La <strong>KBA</strong> non è uscita indenne da questo ridimensionamento delle maestranze,<br />

richiesto dal punto di vista economico-aziendale, ma pur sempre<br />

doloroso. L’anno scorso il giro d’affari del gruppo è calato del 31 percento,<br />

e il numero di occupati nel gruppo è sceso a meno di 7.000 dipendenti.<br />

Entro la fine del 2010 avremo qualche altro centinaio di dipendenti in<br />

meno. I nostri concorrenti vivono una situazione simile, perché con i crolli<br />

dei fatturati di queste dimensioni e prospettive di mercato piuttosto contenute<br />

non vi è alternativa che resista per un riorientamento rapido e sufficiente.<br />

Anche una fusione nel settore non cambierebbe nulla per quanto<br />

riguarda la necessaria entità dell’adattamento delle capacità produttive e del<br />

personale ad un volume contratto del mercato.<br />

Quello che conta è che questo processo di adattamento, doloroso dal<br />

punto di vista umano e finanziario, avvenga in condizioni quadro corrette<br />

per tutti i partecipanti. Purtroppo, però, nel frattempo i nostri timori dell’estate<br />

scorsa sembrano avverarsi, dopo la concessione di vasti aiuti statali<br />

ad uno dei nostri grandi concorrenti. Questo margine finanziario guadagnato<br />

attraverso prestiti e garanzie pubblici elevati, secondo documenti a<br />

nostra disposizione, viene però utilizzato a quanto pare per concessioni sui<br />

prezzi e altre condizioni di consegna non condivisibili, per svuotare magazzini<br />

stracolmi e creare liquidità. Ciò fa sì che si mantengano in piedi<br />

strutture sovradimensionate, non più adatte al mercato, e si annullino gli<br />

sforzi positivi per ridurre i costi con strutture snelle.<br />

Questa circostanza danneggia, oltre che l’industria complementare,<br />

anche lo stesso settore della stampa. Parallelamente alla caduta dei prezzi<br />

delle macchine nuove, cala anche il valore di mercato delle macchine esistenti<br />

nelle aziende grafiche. Queste però per molte aziende di stampa tradizionalmente<br />

rappresentano un’importante garanzia per il finanziamento<br />

di nuovi investimenti, già di per sé divenuto più difficile. La gioia fugace per<br />

“affari vantaggiosi” nell’acquisto di una macchina potrebbe pertanto tramutarsi<br />

a medio termine in disillusione, quando si discute con la banca o<br />

il revisore dei conti.<br />

Dopo il drastico crollo del quarto trimestre 2008 e del primo trimestre<br />

2009, la richiesta di investimenti per nuove macchine da stampa dall’estate<br />

2009 si è nuovamente stabilizzata, anche se ad un livello<br />

decisamente più basso rispetto agli anni del boom del 2005 o del 2006. Per<br />

il 2010, nell’ambito della ripresa economica pronosticata, ci aspettiamo un<br />

lieve ravvivamento del mercato in molti paesi, ma non ancora un’inversione<br />

di tendenza.<br />

Tanto più siamo contenti che nell’anno di esercizio appena passato, e<br />

nonostante un mercato molto volatile, siamo riusciti a segnare un giro d’affari<br />

di quasi 1,1 miliardi di Euro, raggiungendo dunque quasi il nostro obiettivo<br />

nel gruppo. Alle attuali condizioni del settore, per il 2009 ci aspettiamo<br />

un risultato utile lordo notevole, equilibrato. Proprio in tempi difficili è di<br />

particolare aiuto anche la circostanza che per tutti i mesi della crisi siamo<br />

riusciti ad assicurare la nostra liquidità senza nuovi obblighi bancari, senza<br />

dover utilizzare le linee di credito che ci erano state cautelativamente concesse.<br />

È vero che negli ultimi due anni la <strong>KBA</strong> a causa del mercato si è ridimensionata,<br />

però continua ad essere finanziata in modo solido e dunque<br />

ad essere un partner solido e innovativo per le aziende di stampa di questo<br />

mondo.<br />

Le voci diffuse sul mercato circa la nostra ricerca di nuovi ambiti commerciali<br />

e il nostro ritiro dalla tecnologia di stampa sono del tutto prive di<br />

fondamento. È vero, invece, che noi, nella nostra qualità di inventori della<br />

macchina da stampa, dopo 193 anni di storia aziendale, ci occupiamo, a<br />

parte della continuazione dei nostri affari principali, anche dell’ingresso in<br />

altri mercati. La maggior parte degli addetti ai lavori prevede, visti gli sviluppi<br />

dei media sul mercato, una crescita contenuta dei mezzi di comunicazione<br />

stampata. Ma le eccezioni tipo la stampa di imballaggi confermano<br />

questa regola. Anche se la <strong>KBA</strong> sul mercato della stampa è posizionata decisamente<br />

meglio rispetto ad altri costruttori di macchine, la creazione di<br />

un’ulteriore colonna commerciale in un altro segmento è assolutamente<br />

sensata. Con questo ulteriore impegno vogliamo attutire per la tecnologia<br />

di stampa le note oscillazioni cicliche del mercato, creando a medio termine<br />

un ulteriore potenziale di ricavi e sviluppo per i nostri stabilimenti.<br />

Per fortuna la <strong>KBA</strong> continua a disporre del margine d’azione necessario allo<br />

scopo. Non è così per tutti.<br />

Il 2010, anno ancora giovane, proporrà a noi tutti nuovamente delle<br />

sfide. Ogni crisi cela però anche la possibilità di verificare e riorientare<br />

strutture e cicli già tracciati. E in questo auguro tanta fortuna a voi e alle<br />

vostre aziende. Si sa che ogni rallentamento è seguito da una ripresa. Speriamo<br />

che arrivi presto e sia molto benevola per il mondo della stampa.<br />

Vostro Helge Hansen

Uno sguardo nella sala da stampa: a sinistra l’impianto a sei colori Rapida 106 con sistema di voltura dopo il secondo gruppo di stampa, azionamenti diretti per cilindro portalastra e torre di verniciatura<br />

aggiuntiva, a destra i quadri di comando centrale delle due Rapida, installati su una linea, con in mezzo la console DensiTronic per la misura e regolazione dell’inchiostrazione<br />

Inaugurato un nuovo centro di stampa della Comprinta AG a Zurigo con due impianti Rapida 106<br />

Focalizzazione su qualità e durevolezza<br />

A inizio gennaio 2010 è stato inaugurato a Zurigo il modernissimo centro di stampa della nuova azienda Comprinta AG. La Comprinta AG è sorta dalla cooperazione<br />

delle tre rinomate aziende di stampa svizzere Neidhart + Schön Group, Druckerei Feldegg e Bühler Druck, e si è posta come obiettivo la realizzazione<br />

durevole di prodotti commerciali di alta qualità con l’aiuto di tecnologie modernissime, tra cui due macchine per formato medio <strong>KBA</strong> Rapida 106 ad alta<br />

automazione. Sul mercato i tre partner continuano a presentarsi come tre aziende distinte.<br />

Il fulcro del nuovo centro di<br />

stampa è la sala da stampa con la<br />

sua tecnologia d’avanguardia<br />

della <strong>KBA</strong> per l’offset a foglio nel<br />

formato medio. A dicembre sono<br />

state installate e messe in funzione<br />

una macchina a otto colori Rapida<br />

106 con sistema di voltura per la<br />

produzione 4 su 4 e torre di verniciatura<br />

aggiuntiva, nonché un impianto<br />

a sei colori con un gruppo di<br />

verniciatura combinato per vernici<br />

a dispersione o UV e sistema di voltura<br />

dopo il secondo gruppo di<br />

stampa. Le configurazioni scelte per<br />

le macchine coprono, a livello tecnico<br />

ed economico, una gamma di<br />

prodotti molto ampia e consentono<br />

numerose varianti di finitura. Le<br />

macchine sono ad alta automazione<br />

e rappresentano lo stato dell’arte<br />

della tecnologia offset a foglio.<br />

Entrambi gli impianti sono equipaggiati<br />

con azionamento diretto<br />

DriveTronic SPC per cilindro portalastra,<br />

per il cambio simultaneo<br />

delle lastre e con alimentazione<br />

Foto di gruppo dopo la stipula del contratto<br />

con da sin. a destra Ralf Sammeck, <strong>KBA</strong>; Peter<br />

J. Rickenmann, Print Assist; Olivier Neidhart,<br />

Neidhart + Schön Group; Christian Neidhart,<br />

Neidhart + Schön Group; René Schön, Neidhart<br />

+ Schön Group; Daniel Schnyder, Comprinta;<br />

Erwin Oberhänsli, Druckerei Feldegg; René<br />

Oberhänsli, Druckerei Feldegg; Marco Benovici,<br />

Bühler Druck; Hans Neeracher, Bühler Druck<br />

senza squadre laterali a trazione<br />

DriveTronic SIS. In combinazione<br />

con dispositivi di lavaggio combinati<br />

per cilindri portacaucciù e di<br />

stampa, cambio automatizzato delle<br />

lastre di verniciatura, sistemi di alimentazione<br />

automatica della vernice<br />

e di lavaggio e la rapida<br />

ottimizzazione della messa a registro<br />

tramite ErgoTronic ACR (lente<br />

video) si ottengono tempi di avviamento<br />

rapidissimi nel cambio ordini.<br />

La nuova uscita AirTronic<br />

consente elevate velocità nella tiratura<br />

con materiali diversi.<br />

Qualità di alto livello Closed Loop<br />

Esemplare è anche il pacchetto di<br />

automazione per la regolazione<br />

della qualità Closed Loop. Il cuore<br />

è QualiTronic professional con le<br />

funzioni ColorControl (misurazione<br />

e regolazione dell’inchiostrazione<br />

inline) e controllo dei fogli, sempre<br />

per lato anteriore e posteriore del<br />

foglio. Grazie a questi dispositivi i<br />

responsabili, a parte assicurarsi una<br />

qualità di stampa ottimale, intendono<br />

minimizzare gli scarti e favorire<br />

una produzione che risparmi<br />

risorse. Il sistema di misura e regolazione<br />

DensiTronic professional,<br />

utilizzabile per entrambe le macchine,<br />

consente anche la misurazione<br />

spettrale. Con lo scanner per<br />

fogli DensiTronic PDF si confrontano<br />

i fogli di prova o i collaudi della<br />

stampa con i dati del prepress, rilevando<br />

eventuali scostamenti nel<br />

testo e nelle immagini.<br />

L’ecologia al centro dell’attenzione<br />

L’equipaggiamento delle Rapida per<br />

la stampa senza alcol, con l’opzione<br />

di una successiva conversione per il<br />

processo senza acqua, e l’alimentazione<br />

automatica dell’inchiostro da<br />

fusti da 200 kg sono dettagli importanti<br />

in funzione della produzione<br />

di stampa ecologica cui si aspira.<br />

Avvio riuscito<br />

L’architettura di sistema aperta di<br />

LogoTronic professional consente di<br />

collegare gli impianti ai sistemi informativi<br />

gestionali dei partner della<br />

cooperazione. Tutti i processi vengono<br />

integrati, dall’amministrazione<br />

e il prepress alla stampa e alla finitura<br />

e spedizione. L’idea è quella di<br />

far funzionare il centro di stampa, a<br />

livello tecnico ed ecologico a lungo<br />

andare, sempre nella modalità più<br />

aggiornata. Per questo tra la Comprinta<br />

e la <strong>KBA</strong> è stata creata una<br />

partnership tecnologica.<br />

L’installazione e la messa in<br />

esercizio delle Rapida si sono svolte<br />

senza intoppi. Nelle prime settimane<br />

ci si è occupati soprattutto<br />

dell’ottimizzazione dei cicli di processo.<br />

Adesso questi impianti hightech<br />

possono dimostrare quello che<br />

sanno fare.<br />

Klaus Schmidt<br />

info@printassist.ch<br />

<strong>Report</strong> <strong>36</strong> | 2010 3

Offset a foglio | Nicchie di mercato<br />

La terminic aumenta la sua flessibilità con il campione del mondo nei tempi di avviamento Rapida 106<br />

Pianificatori da parete per tutto il mondo<br />

“Siamo produttori di calendari – non un’azienda grafica. Però abbiamo anche una sala da stampa.” Con queste parole Wolfgang Rolla du Rosey, amministratore della<br />

terminic GmbH di Brema, descrive l’ambito commerciale della sua impresa. Da maggio 2009 presso la terminic è in produzione una <strong>KBA</strong> Rapida 106 con azionamenti<br />

diretti per cilindri portalastra DriveTronic SPC, equipaggiamento per cartone e regolazione inline della qualità.<br />

Con i calendari tutti pensano ad<br />

un lavoro prettamente stagionale.<br />

Ma non è così nella fabbricazione<br />

industriale dei calendari.<br />

Dall’azienda di Brema ogni anno<br />

escono 5,5 milioni di pianificatori<br />

da parete. La terminic offre ai suoi<br />

clienti dodici modelli diversi, fino al<br />

quadro semestrale, e i calendari<br />

sono disponibili di norma in 25 lingue<br />

diverse. Altri tipi vengono prodotti<br />

su misura per i clienti, ad es. il<br />

pianificatore da parete quadrimestrale<br />

2010 della <strong>KBA</strong>, in cui anche<br />

il calendario è stato realizzato e fabbricato<br />

con il carattere interno della<br />

<strong>KBA</strong>.<br />

La fabbricazione dei calendari<br />

inizia già a gennaio. Nei primi tre o<br />

4 <strong>Report</strong> <strong>36</strong> | 2010<br />

L’amministratore terminic Wolfgang Rolla du<br />

Rosey con un prodotto aggiornato della sua<br />

azienda: il pianificatore mensile <strong>KBA</strong> per il 2010<br />

Il capomacchina Andreas Landgraf (davanti) e Thore Jansen, stampatore in formazione, producono<br />

volentieri sul nuovo impianto per alte prestazioni Rapida 106<br />

quattro mesi si prefabbricano fino<br />

ai ¾ della quantità di calendari dell’anno<br />

precedente, su una macchina<br />

a due e su una a cinque colori nel<br />

formato medio, che vengono poi immagazzinati<br />

provvisoriamente nel<br />

magazzino a scaffali alti con i suoi<br />

2.500 posti per pallet secondo le<br />

lingue, le diverse versioni delle festività<br />

e i colori primari. Se i primi<br />

ordini dell’anno vengono approvati<br />

per la stampa precocemente dai<br />

clienti, a marzo inizia la produzione<br />

dei dorsi con la pubblicità. Qui<br />

entra in gioco la nuova Rapida 106.<br />

Questa macchina a cinque colori<br />

con torre di verniciatura e prolungamento<br />

dell’uscita è rialzata di 450<br />

mm, affinché possa lavorare pile di<br />

Calendari di colore diverso aspettano il confezionamento<br />

presso una delle linee di produzione automatica<br />

cartone nel formato pieno fino a ca.<br />

1,5 m di altezza. Grazie al cambio<br />

simultaneo delle lastre, la tiratura<br />

minima di pianificatori delle scadenze<br />

da produrre con guadagno si<br />

è ridotta da 500 a 200 unità. Ciò avvantaggia<br />

soprattutto le piccole<br />

aziende. Le tirature singole più elevate<br />

si aggirano sulle 200.000<br />

copie. Tra queste due cifre è possibile<br />

qualsiasi tiratura. La fabbricazione<br />

completa dei calendari inizia<br />

in aprile e va avanti fino alla fine<br />

dell’anno per ordinazioni urgenti.<br />

Successo con un unico prodotto<br />

Nel 1937 la terminic ha sviluppato,<br />

all’epoca si chiamava ancora B.C.<br />

Heye & Co., il primo calendario da<br />

Come le altre, anche la nuova macchina ha la scritta speciale della terminic. L’amministratore<br />

Wolfgang Rolla du Rosey (sin.) e Ralf Engelhardt, <strong>KBA</strong> Vendite Nord, davanti alla nuova Rapida 106

Nella premiazione delle sedi di produzione più attraenti da parte di una rivista specializzata della stampa, la terminic è arrivata seconda<br />

parete al mondo con panoramica trimestrale,<br />

che forniva soprattutto<br />

con il nome di calendario da navigazione<br />

a compagnie marittime e ad<br />

aziende che avevano a che fare con<br />

la navigazione. Anche il cliente del<br />

1937, per il quale erano stati creati<br />

originariamente i pianificatori<br />

trimestrali, proveniva da questo<br />

campo. Si tratta della compagnia<br />

marittima Unterweser-Reederei di<br />

Brema, che ancora oggi ordina i suoi<br />

pianificatori quadrimestrali alla terminic.<br />

A fine anni cinquanta anche<br />

aziende di altri settori iniziarono ad<br />

utilizzare questi pianificatori. Il<br />

grande successo dei calendari come<br />

strumento di pianificazione e<br />

mezzo pubblicitario ha indotto la<br />

ditta nel 1967 a farli registrare con<br />

il nome del prodotto „terminic”<br />

come marchio internazionale protetto,<br />

e a concentrarsi esclusivamente<br />

sui pianificatori da parete.<br />

Nel 2000 l’azienda cambiò il proprio<br />

nome in terminic. Oggi la terminic<br />

intrattiene rappresentanze<br />

generali e affiliate in molti paesi europei<br />

nonché su altri continenti, e<br />

rientra tra le poche imprese in Europa<br />

specializzate esclusivamente<br />

nella produzione industriale di simili<br />

strumenti di pianificazione.<br />

Circa il 75 percento degli ordini arriva<br />

direttamente dall’industria, il<br />

resto viene trattato attraverso il canale<br />

del materiale pubblicitario.<br />

La produzione e i calendari vengono<br />

costantemente ottimizzati e<br />

raffinati. Per la creazione dei calendari<br />

è richiesta una precisione altissima,<br />

affinché ai vari paesi e alle<br />

varie regioni siano assegnati i giorni<br />

festivi corretti. Le informazioni vengono<br />

raccolte attraverso gli uffici<br />

commerciali, le rappresentanze<br />

commerciali e le ambasciate distribuite<br />

in tutto il mondo. Questo raccordo<br />

continua anche per la<br />

revisione (fino a cinque volte).<br />

Fondamentale è la leggibilità<br />

dei calendari dalla grande distanza.<br />

Per questo le tipografie sono state<br />

costantemente ottimizzate. Di<br />

norma per i calendari vi sono quattro<br />

colori primari con colore di volta<br />

in volta adattato per i giorni feriali<br />

e il rosso per le domeniche e i<br />

Storia<br />

1927 fondazione della Buchdruckerei B.C. Heye a Brema<br />

1937 sviluppo e produzione del primo calendario da parete<br />

con panoramica trimestrale<br />

1950 ripresa della produzione di scadenzari dopo la Seconda Guerra<br />

Mondiale; consegna come calendario nautico soprattutto ad aziende<br />

marittime e imprese legate alla navigazione<br />

1958 inizio della fornitura di pianificatori da parete ad altri rami industriali<br />

1967 registrazione della terminic come marchio internazionale protetto<br />

1968 trasferimento in locali di produzione ai bordi di Brema<br />

2000 ridenominazione dell’azienda in terminic GmbH<br />

2008 ritorno a Brema in un nuovo edificio aziendale premiato<br />

2009 installazione della prima macchina da stampa <strong>KBA</strong><br />

Oggi: produzione di 5,5 milioni di pianificatori da parete annui<br />

Prima della finitura finale su una linea di<br />

calendari, i calendari vengono raccolti e lavorati<br />

da Pavel Grisko nella rilegatrice a colla<br />

giorni festivi. Con ulteriori colori<br />

primari e colori per evidenziazioni<br />

si riescono a progettare strumenti<br />

di pianificazione individuali. Però<br />

continuano a prevalere i fondi grigi<br />

(bianco per il mese attuale) con<br />

scritte in nero e i giorni festivi in<br />

rosso nonché finestre per la data.<br />

Oggi questi tre colori caratterizzano<br />

tutta l’azienda: pavimenti neri, murature<br />

di tamponamento e parti<br />

frontali degli armadi di colore rosso<br />

e pareti e dettagli sfalsati di colore<br />

grigio. Tutt’intorno ai locali di<br />

produzione scorre un calendario in<br />

analogia con i pianificatori. Tra la<br />

produzione e l’ala degli uffici si<br />

trova la finestra rossa della data attuale.<br />

Anche nei locali di fabbricazione<br />

vi sono molti dettagli nei<br />

colori del logo della terminic. Il<br />

tutto inserito in un design funzionale<br />

e avveniristico, ideato da<br />

specialisti e adattato al flusso produttivo.<br />

Nell’autunno 2009 la terminic<br />

è stata premiata in un<br />

concorso fotografico come una delle<br />

sedi di produzione più attraenti.<br />

Sito Web interessante: www.terminic.eu<br />

Investire in modo anticiclico<br />

La Rapida 106 Wolfgang Rolla du<br />

Rosey l’ha ordinata poco prima del<br />

natale 2008, quando la crisi finanziaria<br />

ed economica era già in pieno<br />

svolgimento. Si aspettava ordinazioni<br />

successive dei suoi clienti e<br />

con questa veloce macchina da<br />

stampa intendeva prevenire l’accumulo<br />

di lavoro della seconda metà<br />

dell’anno. A maggio la Rapida era già<br />

in funzione. Criteri importanti per<br />

l’assegnazione della commessa sono<br />

stati la finitura inline del prodotto, il<br />

cambio simultaneo delle lastre e il<br />

controllo inline della qualità. Queste<br />

tre posizioni, secondo gli specialisti<br />

della terminic la <strong>KBA</strong> le ha<br />

soddisfatte in modo più convincente<br />

di altri. Anche la consulenza e<br />

l’assistenza dopo l’installazione,<br />

Wolfgang Rolla du Rosey e il direttore<br />

aziendale Frank Loselein le<br />

valutano ottime. E da quando l’amministratore<br />

è venuto a sapere che<br />

uno dei suoi figli festeggia il suo<br />

compleanno lo stesso giorno di<br />

Friedrich Koenig, l’inventore della<br />

macchina da stampa, egli è definitivamente<br />

convinto di avere fatto la<br />

scelta giusta.<br />

Il gruppo di verniciatura viene<br />

impiegato quasi esclusivamente per<br />

la vernice protettiva a dispersione.<br />

Con QualiTronic e DensiTronic la<br />

gestione della qualità è cambiata decisamente.<br />

I bloc-notes sull’ordine<br />

contengono una bozza nonché una<br />

copia dell’ordine precedente ormai<br />

solo come base di orientamento. La<br />

sintonizzazione avviene sulla base<br />

dei dati del prepress e non più<br />

“a naso”. E proprio per le tirature<br />

lunghe è importante che l’alimentazione<br />

di inchiostro rimanga costante.<br />

Molti prodotti contengono<br />

transizioni che reagiscono immediatamente<br />

alle modifiche dell’inchiostrazione.<br />

La costanza è<br />

fondamentale, perché in fondo gli<br />

utenti osservano il calendario per<br />

un anno intero – spesso più volte al<br />

giorno. E allora la precisione assoluta<br />

nella stampa è d’obbligo. Grazie<br />

alla regolazione gli scarti ammontano<br />

ormai solo al 10 percento<br />

dei valori precedenti.<br />

Primo produttore di calendari<br />

con certificazione PSO<br />

Da qualche mese la terminic è certificata<br />

secondo il ProzessStandard<br />

Offset. Nella stampa di illustrazioni<br />

<strong>Report</strong> <strong>36</strong> | 2010 5

Offset a foglio | Nicchie di mercato<br />

oggi questa certificazione è all’ordine<br />

del giorno. A Brema però essa<br />

è stata conferita anche per la<br />

stampa su cartone. Pertanto oggi la<br />

terminic è il primo produttore di calendari<br />

puro certificato PSO. Anche<br />

La nuova Rapida 106 (sullo sfondo) viene<br />

utilizzata soprattutto per la produzione<br />

dei dorsi. L’amministratore della terminic<br />

Wolfgang Rolla du Rosey mostra una copia<br />

già tagliata<br />

Grupo Nación: <strong>KBA</strong>-Showroom in America Centrale<br />

Dopo la Comet è giunta la forza della Rapida<br />

Il 20 novembre 2008 per il Grupo Nación<br />

di San José è stata una giornata<br />

particolare. Alla presenza di numerosi<br />

clienti e partner commerciali il presidente<br />

del C.d.A. Manuel Jiménez ha<br />

inaugurato addirittura tre nuove macchine<br />

a cinque colori Rapida 105. Questa<br />

azienda di stampa leader in Costa<br />

Rica dopo l’inizio della produzione di<br />

un impianto Comet nel 2004 punta<br />

anche nell’offset a foglio del tutto sulla<br />

moderna tecnologia di stampa <strong>KBA</strong>.<br />

6 <strong>Report</strong> <strong>36</strong> | 2010<br />

le attività inerenti la produzione<br />

ecologica assumono un’importanza<br />

sempre maggiore. La certificazione<br />

FSC è già stata portata a termine<br />

con successo, i compressori sono<br />

collegati al circuito di riscaldamento<br />

fornendo d’estate l’acqua calda necessaria<br />

attraverso degli scambiatori<br />

termici.<br />

Produzione completamente<br />

automatica di calendari<br />

Nella lavorazione di calendari lavorano<br />

il doppio dei dipendenti che<br />

non nella sala da stampa. Tra questi<br />

vi sono esperti di meccatronica e<br />

meccanici di biciclette. Perché nella<br />

lavorazione dei calendari è tutto<br />

un’ingegneria meccanica per mac-<br />

Tipiche operazioni della lavorazione per la produzione di pianificatori da parete<br />

• Stampa dei calendari • stampa dei dorsi<br />

• Taglio in pile da 12 • eventualmente rivestimento su cartone ondulato<br />

• Raccolta • eventuale finitura con pellicola<br />

• Rilegatura a colla<br />

• Scanalatura e taglio<br />

• incollaggio<br />

• rifinire le marcature dei giorni e confezionare<br />

• piegare<br />

• imballare<br />

Grigio, nero e rosso – i colori prevalenti nei<br />

calendari sono anche la base cromatica per<br />

gli uffici<br />

chine speciali – macchine realizzate<br />

su misura per i prodotti della terminic<br />

in quantità “1”. Su una di queste<br />

tutte le operazioni di tipo<br />

produttivo dopo il taglio, la raccolta<br />

e la rilegatura a colla dei calendari<br />

si svolgono in modo del tutto automatico:<br />

inclusa la scanalatura dei<br />

dorsi, l’applicazione dei blocchi di<br />

calendario, la finitura e il confezionamento<br />

delle marcature dei giorni,<br />

la piega e l’imballaggio in involucri<br />

di cartone ondulato. Con 1.800 cicli<br />

all’ora. Per la manutenzione e regolazione<br />

di queste macchine complesse<br />

sono assolutamente indispensabili<br />

conoscenze dei cicli della<br />

meccanica.<br />

L’autonomia di produzione ammonta<br />

a ca. il 98 percento. Solo le<br />

immagini dei titoli in versione lusso<br />

vengono rivestite all’esterno con un<br />

film di acetato. Dal primo calendario<br />

del dopoguerra, che è del 1950,<br />

il numero di pianificatori da parete<br />

è costantemente in aumento. Oggi i<br />

calendari vengono distribuiti in<br />

tutto il mondo.<br />

Martin Dänhardt<br />

martin.daenhardt@kba.com<br />

Davanti ad una delle tre nuove macchine a cinque colori Rapida 105, da sin. a destra Mario Hernández, membro del C.d.A. per gli affari operativi<br />

Grupo Nación; Jürgen Kibler della rappresentanza <strong>KBA</strong> GEVISA Artes Gráficas; e Ronald Rojas, responsabile del settore della stampa Grupo Nación

Sito Web interessante: www.nacion.com Offset a foglio | Costa Rica<br />

Il potente trio di Rapida della generazione<br />

da 18.000 è ritenuto<br />

ben oltre la regione come punto<br />

di riferimento per la stampa offset<br />

a foglio di punta.<br />

Service-Package Plus<br />

Con l’avvio della produzione il progetto<br />

Rapida per il Grupo Nación<br />

non era ancora terminato. L’intensa<br />

cooperazione con la <strong>KBA</strong> continuerà.<br />

Perché un accordo apostrofato<br />

Service-Package Plus prevede a<br />

distanze di tempo regolari un intenso<br />

addestramento degli stampatori<br />

e la manutenzione preventiva<br />

degli impianti. Per sfruttare il massimo,<br />

agli interventi di formazione<br />

parteciperanno anche dipendenti<br />

del settore creativo e del prepress,<br />

a parte ovviamente gli operatori<br />

delle macchine.<br />

Il membro del C.d.A. per gli affari<br />

operativi, direttore Mario Hernández,<br />

il responsabile del settore<br />

della stampa Ronald Rojas e il capo<br />

manutenzione Mario Gonzáles,<br />

sono molto soddisfatti di quanto<br />

raggiunto finora. Mario Hernández:<br />

“Dopo il grande successo con il<br />

progetto Comet abbiamo capito che<br />

potevamo fidarci della <strong>KBA</strong>. Determinante<br />

per la scelta a favore del foglio<br />

non è stato il prezzo, ma la<br />

fiducia nella <strong>KBA</strong> e nella tecnologia<br />

all’avanguardia delle macchine. Con<br />

le quattro macchine di altri costruttori<br />

eravamo giunti al limite delle<br />

capacità, e abbiamo iniziato a riflettere<br />

sul nuovo orientamento da<br />

dare al nostro reparto offset a foglio.<br />

Con la qualità, le prestazioni e la<br />

produttività delle sue macchine, la<br />

<strong>KBA</strong> aveva un bonus. Questo van-<br />

Da oltre un anno il Grupo Nación produce,<br />

in quanto azienda di stampa leader nel<br />

Costa Rica, con stampa a fogli e stampa da<br />

bobina esclusivamente su macchine della <strong>KBA</strong><br />

taggio è stato confermato con fatti<br />

convincenti nel corso di visite in<br />

Germania, Spagna e negli USA.”<br />

Gamma di prestazioni<br />

decisamente ampliata<br />

Ronald Rojas: “I tre impianti a cinque<br />

colori Rapida 105 con dispositivo<br />

di verniciatura, doppio<br />

prolungamento dell’uscita, mettifoglio<br />

con trasmissione elettronica,<br />

alimentazione SIS senza squadre<br />

laterali a trazione, cambialastre automatici,<br />

alimentazione dell’inchiostro<br />

inkline, pacchetto CX ed<br />

equipaggiamento UV/ibrido offrono<br />

quasi tutte le caratteristiche attualmente<br />

disponibili. Le macchine<br />

sono partite ottimamente. In futuro<br />

riusciremo a fornire ai nostri clienti<br />

prodotti di stampa di altissima qualità<br />

molto più velocemente. Ciò vale<br />

soprattutto per prodotti nobilitati<br />

con inchiostri UV/ibridi e vernici. I<br />

nostri clienti reagiscono con inte-<br />

Gli stampatori del Grupo Nación sono fieri di poter lavorare con le macchine per formato medio<br />

più moderne in America Centrale<br />

resse sempre maggiore alle possibilità<br />

di finitura. E siamo ottimamente<br />

preparati anche per la crescente richiesta<br />

di grammature più forti.<br />

Con i refrigeratori combinati per la<br />

stampa con poco alcol, che sono installati<br />

su tutte le macchine, soddisfiamo<br />

inoltre le severe disposizioni<br />

ambientali vigenti in Costa Rica.”<br />

Mario Gonzáles: “Le conoscenze<br />

trasmesse dagli istruttori di<br />

stampa <strong>KBA</strong>, dal servizio assistenza<br />

di Radebeul e dalla rappresentanza<br />

GEVISA hanno aiutato molto il nostro<br />

personale a comprendere le<br />

possibilità tecniche offerte dalle<br />

macchine e a sfruttarne l’elevato<br />

potenziale. Le Rapida sono molto affidabili<br />

e ci forniranno servizi preziosi<br />

per tanti anni.”<br />

Le riduzioni dei costi compensano<br />

le conseguenze della crisi<br />

Parallelamente alle nuove Rapida, a<br />

fine 2008 la rotativa <strong>KBA</strong> Comet è<br />

stata ampliata di due torri da otto e<br />

portata a dieci. Il direttore Mario<br />

Hernández: “Con tempi cicli della<br />

Comet dalle 16 alle 19 ore ogni<br />

giorno nel settore coldset e nel<br />

semicommerciale siamo ben posizionati<br />

come sfruttamento, e raggiungiamo<br />

standard qualitativi che<br />

si avvicinano molto all’offset a bobina<br />

commerciale. A parte i tre quotidiani<br />

propri, La Nación, La Teja, Al<br />

Día, e il settimanale El Financiero,<br />

noi stampiamo per conto terzi ca.<br />

50 ulteriori giornali con tirature più<br />

piccole.”<br />

Mario Hernández: “L’avvio della<br />

produzione delle tre Rapida e l’ampliamento<br />

della Comet sono coincisi<br />

con l’inizio della crisi finanziaria<br />

Manuel Jiménez (sin.), presidente del C.d.A. del<br />

Grupo Nación, e il responsabile commerciale<br />

<strong>KBA</strong> Ulrich Wicke con una targa commemorativa<br />

in occasione dell’avvio delle tre Rapida<br />

Della dotazione delle nuove macchine da<br />

stampa a fogli <strong>KBA</strong> fa parte anche il sistema<br />

di misura e regolazione DensiTronic professional,<br />

a sinistra accanto al quadro di comando<br />

centrale ErgoTronic<br />

ed economica. Ciononostante noi<br />

guardiamo al futuro con ottimismo.<br />

Compensiamo tirature più piccole e<br />

numeri di pagine ridotti con tempi<br />

di produzione più brevi e costi produttivi<br />

decisamente inferiori. Non<br />

perdiamo soldi e continuiamo ad essere<br />

un’azienda economicamente<br />

molto sana.”<br />

Gerhard Renn<br />

klaus.schmidt@kba.com<br />

<strong>Report</strong> <strong>36</strong> | 2010 7

Comparable press<br />

3,597<br />

Offset a foglio | Economicità<br />

Comprare a basso costo può essere più costoso<br />

Produttività – fattore di costo decisivo<br />

Molti imprenditori del mondo della stampa cercano di superare la crisi attuale con il loro parco macchine già avanti negli anni e di risparmiare sulla manutenzione e<br />

sul servizio assistenza. Altri investono in modo consapevolmente anticiclico, in modo da migliorare la propria posizione all’interno di una concorrenza agguerrita, e<br />

per essere pronti per la futura ripresa. In questo caso per il nuovo investimento il prezzo spesso svolge un ruolo eccessivo per quanto riguarda la scelta da effettuare.<br />

Perché in fondo non vale la pena risparmiare sull’aspetto sbagliato, se ciò dopo va a scapito dei costi della produzione. Lo dimostra l’esempio seguente.<br />

Logistica PileTronic: Logistica per pile automatica con concatenazione<br />

1 voltapila con distributore di pallet<br />

2 slitte di trasporto verso i rispettivi<br />

mettifoglio<br />

3 mettifoglio DriveTronic automatico<br />

con sistema automatico nonstop<br />

Nella stampa di imballaggi industriale<br />

contano l’elevata capacità<br />

produttiva e tempi di<br />

cambi ordini possibilmente ridotti.<br />

Se si presume l’impiego di materiale<br />

identico, la produttività netta<br />

e il fabbisogno di personale ed energia<br />

relativi ai vari tipi di tiratura<br />

sono parametri fondamentali per i<br />

costi di produzione e l’economicità<br />

di un impianto. E non è detto che<br />

Livello di produzione di ordini all'anno<br />

8 <strong>Report</strong> <strong>36</strong> | 2010<br />

4 posizione di parcheggio per i pallet messi<br />

a disposizione<br />

5 voltapallet automatico per i pallet vuoti<br />

6 uscita nonstop automatica<br />

7 posizione di parcheggio per pile stampate<br />

non siano più vantaggiosi costi di investimento<br />

maggiori, se combinati<br />

con una estesa automazione.<br />

Non confrontare mele e pere<br />

Nel nostro esempio vengono messe<br />

a confronto la produttività e l’economicità<br />

di una macchina per formato<br />

grande a sei colori Rapida 142<br />

ad alta automazione, tipica della<br />

stampa di imballaggi, dotata di torre<br />

<strong>KBA</strong> Rapida 142-6+coater Gain with Rapida 142<br />

5,914 2,316 = 64 %<br />

No. of jobs per year<br />

Rapida 142, output gain<br />

11,000<br />

95 %<br />

90 %<br />

10,000<br />

85 %<br />

9,000<br />

80 %<br />

75 %<br />

8,000<br />

70 %<br />

65 %<br />

7,000<br />

60 %<br />

6,000<br />

5,000<br />

5,914 jobs<br />

55 %<br />

50 %<br />

45 %<br />

40 %<br />

4,000<br />

35 %<br />

3,000<br />

3,597 jobs<br />

30 %<br />

25 %<br />

2,000<br />

20 %<br />

15 %<br />

1,000<br />

10 %<br />

5 %<br />

0<br />

0 %<br />

1,000 2,000 3,000 4,000 5,000 6,000 7,000 8,000 9,000 10,000 11,000 12,000 13,000 14,000 15,000 Ø run length<br />

(sheets)<br />

Confronto dei tempi di avviamento<br />

Programma di cambio ordini<br />

Lavaggio del caucciù<br />

Lavaggio rulli<br />

Lavaggio dei cilindri di stampa<br />

Lavaggio calamai<br />

Cambio della vernice<br />

Macchina a confronto = 45 minuti<br />

<strong>KBA</strong> Rapida 142-6+L = 23 minuti<br />

5<br />

di verniciatura (Rapida 142-6+L) e<br />

logistica automatizzata per pile, con<br />

una macchina meno automatizzata<br />

di un altro costruttore tedesco nel<br />

formato 102 x 142 cm, senza logistica<br />

automatizzata per pile, con<br />

l’aiuto di un classico calcolo dei<br />

costi dell’area (si veda la tabella alla<br />

pagina successiva). L’investimento<br />

maggiore del 15 percento richiesto<br />

per la <strong>KBA</strong> Rapida 142-6+L rispetto<br />

Livello di produzione di pieghe all'anno<br />

50,000,000<br />

45,000,000<br />

40,000,000<br />

35,000,000<br />

30,000,000<br />

25,000,000<br />

20,000,000<br />

15,000,000<br />

10,000,000<br />

5,000,000<br />

0<br />

cambio delle lastre<br />

cambio delle lastre di verniciatura<br />

altro tempo di avviamento<br />

1. bozza<br />

sistema di misura e regolaz. dell’inchiostraz.<br />

revisione<br />

correzioni<br />

10 15 20 25 30 35 40 45<br />

alla macchina del confronto è motivato<br />

dalla logistica completamente<br />

automatica per le pile con concatenazione,<br />

che incide anche sulla<br />

tariffa oraria e sul periodo complessivo<br />

dell’ammortamento.<br />

Tariffa oraria inferiore malgrado<br />

l’investimento più elevato<br />

Nonostante l’investimento nella Rapida<br />

142 incluse le periferiche sia<br />

Comparable press <strong>KBA</strong> Rapida 142-6+coater Gain with Rapida 142<br />

17,985,000<br />

29,568,000 11,583,000 = 64%<br />

No. of sheets per year<br />

29,568,000 sheets<br />

17,985,000 sheets<br />

Tempo in minuti<br />

Rapida 142, output gain<br />

1,000 2,000 3,000 4,000 5,000 6,000 7,000 8,000 9,000 10,000 11,000 12,000 13,000 14,000 15,000 Ø run length<br />

(sheets)<br />

95 %<br />

90 %<br />

85 %<br />

80 %<br />

75 %<br />

70 %<br />

65 %<br />

60 %<br />

55 %<br />

50 %<br />

45 %<br />

40 %<br />

35 %<br />

30 %<br />

25 %<br />

20 %<br />

15 %<br />

10 %<br />

5 %<br />

0 %

maggiore del 15 percento, la sua tariffa<br />

oraria è inferiore del 18 percento<br />

rispetto alla macchina messa<br />

a confronto. Alla riduzione della tariffa<br />

oraria contribuisce la maggiore<br />

resa di produzione dovuta alla logistica<br />

completamente automatizzata<br />

e concatenata. Inoltre sui costi e relativa<br />

riduzione incidono positivamente<br />

le minori spese per il<br />

personale e, rispetto alla macchina<br />

della concorrenza, il consumo energetico<br />

decisamente inferiore del<br />

forno <strong>KBA</strong> VariDry (sul tema dell’efficienza<br />

energetica si veda il contributo<br />

a pagina 22/23).<br />

Per calcolare la capacità produttiva<br />

della rispettiva macchina servono<br />

i tempi di avviamento e il<br />

volume di stampa medio per ordine<br />

come base. Come mostra il grafico a<br />

pagina 8 in alto a destra, il tempo<br />

necessario per un cambio ordini<br />

completo sulla Rapida 142 con 23<br />

minuti richiede solo poco più della<br />

metà del prodotto della concorrenza.<br />

Motivo fondamentale sono<br />

sulla Rapida l’automazione e lo svolgersi<br />

dei processi di lavaggio in parallelo.<br />

Decisamente più veloce,<br />

grazie al maggiore tasso di automazione,<br />

la Rapida lo è anche nel cambio<br />

della vernice, delle lastre e delle<br />

lastre di verniciatura. Grazie ai<br />

tempi di avviamento brevi con la Rapida<br />

si riescono ad eseguire per<br />

ogni turno o giorno molti più ordini.<br />

2.300 ordini in più all’anno<br />

Con un volume di stampa medio<br />

presunto di 5.000 fogli per ordine<br />

la Rapida 142, che si distingue per<br />

l’alta automazione e con i suoi<br />

15.000 fogli/h è leggermente più<br />

Costi di fabbricazione all'ordine<br />

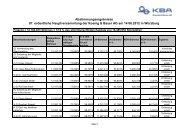

Equipaggiamento macchina <strong>KBA</strong> Rapida 142-6+vernice Macchina a confronto<br />

Rialzata ☑ ☑<br />

Mettifoglio nonstop interamente automatico ☑ ☑<br />

Uscita nonstop interamente automatica ☑ ☑<br />

Logistica per pile con concatenazione ☑ PileTronic ☐ senza concatenazione<br />

Cambio automatico delle lastre ☑ FAPC ☐ automatizzato<br />

Sistema di lavaggio ☑ cil. portacaucciù, cil. contropr.,rullo ☑ cil. portacaucciù, cil. contropr.,rullo<br />

Funzione lavaggio sincrono ☑ CleanTronic Synchro ☐ non disponibile<br />

Cambio altamente automatizzato<br />

delle lastre di verniciatura ☑ ☐ manuale<br />

Lavaggio automatico<br />

dell’alimentazione con vernice ☑ automatico ☐ manuale<br />

Sistema di messa a registro ☑ Automatic Camera Register ☐ non disponibile<br />

Forno ad efficienza energetica ☑ VariDry ☐ non disponibile<br />

Misura e regolazione inline dell’inchiostrazione ☑ QualiTronic CC ☑<br />

Controllo PDF online ☑ DensiTronic PDF ☐ non disponibile<br />

Dati di base calcolo dei costi dell’area <strong>KBA</strong> Rapida 142-6+vernice Macchina a confronto<br />

Giornate lavorative all’anno 250 250<br />

Ore di lavoro per turno 7,4 ore 7,4 ore<br />

Numero di turni 3 3<br />

Grado di occupazione 300 % 300 %<br />

Grado di utilizzo 90 % 85 %<br />

Quota di rendimento nella tiratura di produzione<br />

in percentuale per la mera stampa 90 % 85 %<br />

Tempo di avviamento per ordine 23 minuti 45 minuti<br />

Massima velocità di produzione 15.000 fogli/h 14.000 fogli/h<br />

Forno ad efficienza energetica VariDry non disponibile<br />

Volume di stampa medio 5.000 fogli/h 5.000 fogli/h<br />

Ammontare dell’investimento della macchina 100 % 85 %<br />

Periodo di ammortamento 37 mesi 38 mesi<br />

Tariffa oraria calcolata 375 Euro 443 Euro<br />

veloce nella velocità nella tiratura di<br />

produzione, riesce a produrre ogni<br />

anno 2.316 ordini o 11.583.000<br />

fogli in più rispetto alla più economica<br />

macchina della concorrenza.<br />

I due grafici a pagina 8 in basso<br />

mostrano la capacità produttiva<br />

della Rapida 142 e della macchina<br />

della concorrenza dello stesso formato,<br />

in funzione di volumi di<br />

stampa medi tra i 1.000 e i 15.000<br />

fogli. Essi consentono un’analisi in-<br />

Comparable press <strong>KBA</strong> Rapida 142-6+coater Gain with Rapida 142<br />

€569.03<br />

€309.80 €259.23<br />

Per-job costs<br />

€1,100<br />

€1,000<br />

€900<br />

€800<br />

€700<br />

€600<br />

€500<br />

€400<br />

€300<br />

€200<br />

€100<br />

Rapida 142, cost gain<br />

€0<br />

€0<br />

10,3<strong>36</strong> 8,724 7,531 6,625 5,914 5,340 4,868 4,473 4,137 3,848 3,596 3,376 3,181 3,007 2,852 Jobs / year<br />

1,000 2,000 3,000 4,000 5,000 6,000 7,000 8,000 9,000 10,000 11,000 12,000 13,000 14,000 15,000 Ø run length (sh)<br />

€400<br />

€350<br />

€300<br />

€250<br />

€200<br />

€150<br />

€100<br />

€50<br />

dividuale per ciascuna azienda grafica.<br />

I costi di produzione per ordine<br />

dipendono molto dalla resa delle<br />

due macchine a confronto. Nel grafico<br />

in basso con la tiratura media<br />

presunta di 5.000 fogli si deduce un<br />

chiaro vantaggio sui costi di produzione<br />

della <strong>KBA</strong> Rapida 142 di<br />

259,23 Euro per ordine.<br />

Non risparmiare in modo sbagliato<br />

L’argomento ricorrente secondo il<br />

quale un impianto di tale produttività<br />

si ripaga solo se lo si riesce a<br />

‘riempire’ costantemente di ordini,<br />

è sicuramente in parte vero. Viceversa<br />

è sbagliata la conclusione secondo<br />

la quale dato un volume di<br />

ordini insufficiente conviene un impianto<br />

meno produttivo, ma in cambio<br />

più economico. Questa filosofia<br />

di investimento sulla difensiva<br />

ignora semplicemente lo svantaggio<br />

sui costi rispetto ai concorrenti che<br />

lavorano in modo più produttivo.<br />

Analisi prima dell’investimento<br />

I risultati dell’esempio scelto dei<br />

5.000 fogli di media depongono,<br />

nonostante il maggiore investi-<br />

mento, a favore dell’acquisto di un<br />

impianto di produzione ad alta automazione<br />

dai relativi minori tempi<br />

di avviamento. Con tirature costantemente<br />

elevate con pochi cambi i<br />

tempi di avviamento svolgono, ovviamente,<br />

un ruolo meno importante.<br />

Per le piccole tirature invece,<br />

quelle che troviamo spesso per imballaggi<br />

di cosmetici o farmaceutici,<br />

a parte le spese per il personale, il<br />

consumo energetico e il tasso di<br />

scarti, sono un fattore decisivo per<br />

il successo economico. Per questo,<br />

data la flessibilità oggi richiesta, è<br />

un vantaggio economico se una<br />

macchina da stampa riesce a presentare<br />

ottimi risultati per tutti i parametri.<br />

Le Rapida lo fanno.<br />

Spesso la struttura degli ordini<br />

nelle aziende grafiche è molto variegata.<br />

Nel caso di nuovi investimenti<br />

le analisi relative alla<br />

produttività e all’economicità dovrebbero<br />

tenere conto di queste differenze.<br />

La <strong>KBA</strong> offre un aiuto in<br />

questo campo.<br />

Jürgen Veil<br />

juergen.veil@kba.com<br />

<strong>Report</strong> <strong>36</strong> | 2010 9

Offset a foglio | Innovazione<br />

I quattro impianti Rapida 106 sono affiancati a coppia<br />

10 <strong>Report</strong> <strong>36</strong> | 2010<br />

Gruppo olandese Euradius con strategia di investimenti offensiva<br />

Quattro Rapida 106 con cambio ordini al<br />

volo per più velocità nella stampa di libri<br />

In risposta alla crescente pressione della concorrenza, il gruppo olandese Euradius ha investito addirittura in quattro impianti <strong>KBA</strong> Rapida 106, tutti con il nuovo<br />

modulo di automazione <strong>KBA</strong> Flying JobChange per il cambio al volo degli ordini. Questo grande investimento è stato l’ultimo tassello di un progetto complessivo,<br />

nel corso del quale quattro aziende grafiche sono state riunite in soli quattro mesi sotto lo stesso tetto.<br />

“<br />

L’azienda grafica Ten Brink è in<br />

movimento”, era il titolo cubitale<br />

sulla prima pagina del Meppeler<br />

Courant del 2 dicembre 2009.<br />

Per Meppel, un tempo capitale grafica<br />

dell’Olanda, questa è stata una<br />

notizia importante. Perché comporta<br />

la garanzia di 260 posti di lavoro.<br />

Nel giro di un tempo record di<br />

quattro mesi le quattro aziende grafiche<br />

sono state fuse in un’unica<br />

grande azienda. E come ciliegina<br />

sulla torta, il giornale riferiva che vi<br />

era stato l’investimento in quattro<br />

nuove macchine da stampa. In questo<br />

caso si tratta di quattro macchine<br />

a quattro colori <strong>KBA</strong> Rapida<br />

106 con sistema di voltura al centro<br />

della macchina, azionamenti diretti<br />

per cilindri portalastra DriveTronic<br />

SPC, pre-messa a registro DriveTronic<br />

Plate-Ident e software per il<br />

cambio “al volo” della stampa monocolore<br />

sui due lati, dai gruppi di<br />

stampa 1 e 3 ai gruppi di stampa 2<br />

e 4. Sono le prime macchine dotate<br />

di questa novità mondiale in<br />

Olanda. Gli impianti sono stati consegnati<br />

a dicembre.<br />

Troppi libri rimangono negli scaffali<br />

La Ten Brink gestisce i suoi affari<br />

sotto le insegne della società madre<br />

Euradius. Una delle aziende confluite<br />

nella Ten Brink è Hooiberg-<br />

Haasbeek, un’azienda grafica<br />

rinomata per i libri letterari. “Non<br />

appena un libro è nello scaffale o<br />

giace in magazzino su un pallet, è<br />

morto. Quando si acquista un libro<br />

si segue un impulso. Un libro così<br />

si deve poter guardare e vi si deve<br />

poter sfogliare tra le pagine. Un<br />

libro posto su un pallet non solo è<br />

morto, ma costa anche dei soldi”,<br />

dichiara Ed van den Ham, vice-direttore<br />

commerciale della Hooiberg-<br />

Haasbeek.<br />

René de Heij: “Determinante per la crescente richiesta di tempi di consegna<br />

brevi e tirature piccole per noi è il cambio ordini al volo.”<br />

“Da anni le tirature sono in<br />

calo. Inoltre il tempo per la produzione<br />

diventa sempre più breve.”<br />

Per questo motivo, secondo Ed van<br />

den Ham, le case editrici riflettono<br />

intensamente su modelli commerciali<br />

alternativi. “Molti libri in magazzino<br />

ce li si può permettere solo<br />

se ogni tanto si produce un best-seller.<br />

Oggi gli editori preferiscono<br />

stampare più spesso una tiratura più<br />

esigua, prima di correre il rischio di<br />

avere libri invenduti in magazzino.”<br />

Flying JobChange<br />

Flying JobChange consente il cambio<br />

delle lastre durante la tiratura di produzione<br />

nei gruppi di stampa non utilizzati,<br />

e la conversione veloce, quasi<br />

del tutto automatizzata e pressoché<br />

senza arresto, per l’ordine successivo<br />

della macchina. Grazie all’assenza di<br />

tempi di inattività, la produzione netta<br />

della macchina aumenta decisamente.<br />

La Rapida 106 con Flying JobChange è<br />

una macchina da formula 1, e richiede<br />

stampatori alacri

Il direttore generale René de Heij:<br />

“I nostri tempi di inattività della macchina<br />

sono uguali a zero.”<br />

Passo verso il book-on-demand<br />

Cosa serve per poter realizzare piccole<br />

tirature di libri in modo rapido<br />

e conveniente? Euradius ha scelto la<br />

strada dell’automazione dei processi<br />

di lavoro e dell’investimento in<br />

quattro macchine della <strong>KBA</strong> dalla<br />

velocità insuperata. Il direttore generale<br />

René de Heij: “Con il nostro<br />

insieme di macchine da stampa recuperiamo<br />

ca. il 20 percento di capacità<br />

produttive dal mercato. Il<br />

nostro vantaggio sono macchine<br />

modernissime. Che sono la solu-<br />

Operations-Manager Hans Kleijn:<br />

“Una produzione industriale richiede che le<br />

singole operazioni del processo produttivo<br />

siano sintonizzate in modo ottimale.”<br />

zione per la crescente richiesta di<br />

tempi di consegna brevi e tirature<br />

piccole. Con questa nuova possibilità<br />

del cambio al volo degli ordini<br />

soddisfiamo le richieste del mercato.<br />

I nostri tempi di inattività della<br />

macchina sono uguali a zero.”<br />

Nell’ultimo trimestre De Heij<br />

ha dovuto risolvere molti puzzle assieme<br />

alla sua squadra. Come si fa<br />

ad integrare quattro ditte con culture<br />

diverse, trasformandole in<br />

un’azienda sana? Come strutturare<br />

la nuova logistica? Come si può fare<br />

Sotto il tetto della Ten Brink di Meppel quattro aziende sono state fuse in un’unica grande azienda<br />

Nel cambio ordini al volo sulla macchina di rovesciamento si produce alternativamente nelle<br />

unità di stampa 1 e 3 oppure 2 e 4 con stampa in bianca e volta monocromatica. Parallelamente<br />

nelle altre due unità di stampa si cambiano le lastre<br />

Ed van den Ham:<br />

“Molti libri in magazzino oggi ce li si può<br />

permettere solo se ogni tanto si produce un<br />

best-seller.”<br />

in modo che la produzione possa<br />

continuare con meno intoppi possibile?<br />

La risposta è arrivata dopo lunghe<br />

giornate di lavoro.<br />

Nel prepress vi sono quattro<br />

unità di esposizione CtP da 70/100.<br />

Queste servono per rifornire velocemente<br />

con lastre complessive<br />

nove macchine <strong>KBA</strong>, con in tutto 45<br />

torri di stampa. Con un’elevata frequenza<br />

di cambi delle lastre un errore<br />

si intrufola facilmente. Per<br />

prevenire una simile evenienza,<br />

ogni lastra viene dotata nel prepress<br />

automaticamente con il suo codice<br />

mix di dati individuale. Con l’aiuto<br />

di questa matrice – la <strong>KBA</strong> chiama<br />

questa tecnica, che ha sviluppato in<br />

proprio, Plate-Ident – la macchina riconosce<br />

se si tratta di una lastra non<br />

stampata o di una riutilizzata, e a<br />

quale torre va assegnata. Inoltre<br />

viene controllata anche la corretta<br />

versione linguistica.<br />

Stampa continua<br />

In qualità di operations-manager,<br />

Hans Kleijn ha avuto il suo bel da<br />

fare con il montaggio delle mac-<br />

La stampa nel 2010:<br />

molti ordini con tirature piccole<br />

Attivi a livello internazionale<br />

Il gruppo Euradius è attivo in molti segmenti<br />

del mercato grafico. Sotto lo stesso<br />

tetto la Ten Brink e la HooibergHaasbeek<br />

producono a Meppel libri, riviste e prodotti<br />

di stampa commerciale. La Printforce di<br />

Alphen aan den Rijn consegna lavori di<br />

stampa. Euradius è attiva anche fuori dall’Olanda.<br />

Ad esempio in Germania con<br />

Cross Media Solutions e Stürtz a Würzburg<br />

e nel Vicino Oriente con Eurasia.<br />

chine. “Noi operiamo in una catena<br />

di processo integrata, che inizia con<br />

l’accettazione dell’ordine e termina<br />

quando l’ordine è stato eseguito e<br />

consegnato. Una produzione industriale<br />

richiede sistemi sofisticati.<br />

Noi accoppiamo LogoTronic professional<br />

della <strong>KBA</strong> direttamente con il<br />

nostro sistema informativo gestionale.<br />

Sul mio PC posso vedere in<br />

‘tempo reale’ tutti i dati che servono<br />

al management, alla produzione,<br />

agli acquisti e alla logistica. Lì<br />

dove era possibile, abbiamo automatizzato”,<br />

spiega Kleijn.<br />

Tre stampatori per due macchine<br />

Le macchine <strong>KBA</strong>, ad esempio, vengono<br />

alimentate con inchiostro mediante<br />

una linea di alimentazione<br />

centrale. Esse sono sempre posizionate<br />

a coppia. Tra le macchine è<br />

stata costruita una piattaforma rialzata,<br />

così un aiutante può passare<br />

da una all’altra. In questo modo tre<br />

stampatori comandano due macchine.<br />

A Meppel gli stampatori lavorano<br />

su tre turni. Si prevede di passare<br />

ad una produzione continuata.<br />

Attualmente Ten Brink forma 23<br />

stampatori, che verranno utilizzati<br />

sulle nuove macchine. René de Heij:<br />

“Che nel nostro settore si perdano<br />

posti di lavoro è inevitabile. Per le<br />

persone coinvolte è un boccone<br />

amaro. Allo stesso tempo però si sa<br />

anche – ed è duro da mandar giù –<br />

che non si ha altra scelta. Se si<br />

vuole continuare a produrre con<br />

profitto, lo si può fare solo con<br />

un’organizzazione snella e con macchine<br />

e processi modernissimi. E<br />

questi a Meppel li abbiamo a<br />

bordo.”<br />

Leon van Velzen<br />

Luc.van.den.boomen@wifac.nl<br />

<strong>Report</strong> <strong>36</strong> | 2010 11

Offset a foglio | Olanda<br />

Prima <strong>KBA</strong> Rapida 75 con sistema di voltura alla Vis Offset in Olanda<br />

“Adesso con la nostra nuova Rapida siamo più<br />

flessibili che non prima con due macchine”<br />

Che coraggio! Comprare una nuova <strong>KBA</strong> Rapida 75 con tamburo voltafogli nel<br />

bel mezzo della crisi. Due macchine da stampa se ne vanno e ne arriva solo una<br />

In tutto il mondo è in pieno sviluppo<br />

la ristrutturazione del settore<br />

grafico. Ovviamente anche<br />

in Olanda. Secondo le cifre del GBF<br />

(fondo delle aziende grafiche in<br />

Olanda) il settore a fine 2008 annoverava<br />

in tutto 40.555 lavoratori<br />

registrati, occupati con il contratto<br />

collettivo di lavoro Grafimedia. Il 31<br />

agosto dello scorso anno, ultimo<br />

12 <strong>Report</strong> <strong>36</strong> | 2010<br />

giorno di riferimento, erano già<br />

3.687 persone in meno; che significa<br />

un calo del 9,1 percento in 8<br />

mesi. In Olanda nelle aziende grafiche<br />

commerciali, nelle aziende serigrafiche,<br />

presso gli editori di<br />

giornali e le aziende per la stampa<br />

di giornali, nonché nell’industria di<br />

pubblicità esterna attualmente lavorano<br />

ancora <strong>36</strong>.868 persone.<br />

Presumibilmente nel 2010 il<br />

numero di persone attive in questo<br />

settore scenderà del 20 percento<br />

rispetto alla situazione del 2008.<br />

Quelli che gettano uno sguardo<br />

dietro a queste cifre aride, scoprono<br />

che c'è anche dell’altro: a fronte di<br />

un calo costante di personale, la<br />

produttività continua a salire rapidamente.<br />

La macchina a quattro<br />

colori Rapida 75 con<br />

sistema di voltura a<br />

conversione automatica al<br />

centro della macchina<br />

nuova. “La nostra flessibilità è aumentata di molto”, sostiene Arie Vis della Vis<br />

Offset di Alphen aan de Rijn in Olanda.<br />

Decisione razionale<br />

Ne è un esempio l’azienda grafica<br />

Vis Offset di Alphen aan de Rijn.<br />

Già dal 1949 l’azienda realizza prodotti<br />

di stampa per il commercio<br />

nonché riviste. Il fondatore Arie Vis<br />

iniziò con lavori di duplicazione per<br />

l’ufficio amministrativo di suo<br />

padre. E poco dopo vi partecipò<br />

anche suo fratello Jan. Nel 1954 i<br />

due optarono per primi per la<br />

stampa piccola offset. Adesso<br />

l’azienda è guidata da due figli dei<br />

due fratelli. Arjan si occupa, come<br />

suo padre, soprattutto della tecnica.<br />

Daniel si occupa invece, sempre<br />

come suo padre, delle vendite e dell’amministrazione.<br />

Nell’agosto 2009 l’impresa<br />

commerciale Wifac di Mijdrecht,<br />

che rappresenta la <strong>KBA</strong> in Olanda,<br />

ha installato la prima <strong>KBA</strong> Rapida 75<br />

con tamburo voltafogli ad Alphen<br />

aan de Rijn. Arjan Vis: “Il contratto<br />

Grazie al display a sfioramento (a destra) anche<br />

sull’uscita fogli si possono eseguire rapidi interventi<br />

di comando

La moderna tecnica di quadro di comando centrale semplifica il lavoro degli stampatori Grazie alla sua costruzione poco ingombrante e al consumo energetico molto basso la Rapida 75<br />

gode di favori sempre più vasti anche in Europa Occidentale<br />

con la Wifac l’abbiamo firmato nel<br />

novembre 2008, quando la crisi era<br />

già iniziata. Anche se ora dovessimo<br />

decidere nuovamente, la nostra<br />

risoluzione non sarebbe diversa.”<br />

All’epoca alla Vis Offset erano occupati<br />

dodici dipendenti. Adesso<br />

sono rimasti in dieci.<br />

Daniel Vis: “Uno stampatore e<br />

un rifinitore hanno smesso per motivi<br />

di età. I nostri prodotti di<br />

stampa venivano da una macchina<br />

monocolore, di quasi vent’anni e da<br />

una macchina a due colori, la quale<br />

aveva fornito per oltre dieci anni i<br />

suoi servizi. Analizzando meglio il<br />

nostro portafoglio ordini, abbiamo<br />

accertato che avevamo una notevole<br />

quantità di stampa in bianca e volta.<br />

E con questa analisi alle spalle ci<br />

siamo messi al lavoro. Una macchina<br />

a quattro colori con tamburo<br />

voltafogli rappresentava l’opzione<br />

migliore. E quindi la scelta è andata<br />

a favore della Rapida 75. La particolarità<br />

di questa macchina è che<br />

anche con la stampa in bianca e<br />

volta riesce a fornire la massima velocità.<br />

Altri punti a favore della Rapida<br />

sono i tempi di conversione<br />

rapidi, perché il cilindro di contropressione<br />

e il caucciù vengono lavati<br />

con un unico passaggio.”<br />

Molto più flessibili<br />

Di norma la Vis Offset lavora solo<br />

nel turno diurno e l’amministrazione<br />

desidera che la cosa non<br />

cambi. Arjan Vis: “La Rapida arriva<br />

fino a 15.000 fogli all’ora. Ma più<br />

importanti della velocità massima<br />

Nonostante l’attuale cambiamento strutturale<br />

nel settore, la Vis Offset continua a credere in<br />

un buon futuro per la stampa offset<br />

sono i tempi di conversione e che la<br />

macchina raggiunga rapidamente la<br />

stampa in quadricromia. Perché<br />

oltre al tempo si risparmia sugli<br />

scarti. Uno dei nostri clienti stampa<br />

la sua carta da lettera con quattro<br />

inchiostri PMS. Per noi ciò significa<br />

dover lavare la macchina da stampa<br />

presto e a fondo. E proprio questo,<br />

assieme all’estesa automazione con<br />

CIP3, è una peculiarità della Rapida.”<br />

Una domanda legittima è se<br />

come imprenditori non ci si inoltri<br />

su un terreno scivoloso quando si<br />

sostituiscono due macchine datate<br />

con solo una nuova. Ovviamente i<br />

due cugini ci hanno riflettuto. Daniel<br />

Vis: “Se davvero dovessimo<br />

avere dei problemi grossi, possiamo<br />

sempre fare riferimento alla Wifac.<br />

Quello che conta di più è che notiamo<br />

quanto enormemente flessibili<br />

siamo oggi. Infatti adesso<br />

possiamo accettare anche ordini<br />

molto più grandi. Un altro vantaggio<br />

è che grazie alla rapida riproduzione<br />

dei colori non si hanno quasi scarti,<br />

pertanto si riesce a sbrigare molto<br />

più facilmente un ordine urgente<br />

tra due ordini. Gli stampatori non<br />

amano smettere a metà di un lavoro,<br />

per dover presto sbrigarne un<br />

altro. Con la Rapida tutto ciò, invece,<br />

non è un problema.”<br />

Arjan Vis: “Non ci si dovrebbe<br />

dimenticare che questa macchina<br />

riesce a fornire una produzione<br />

doppia rispetto alle due precedenti.<br />

Il nostro giro d’affari non si è ancora<br />

raddoppiato. Pertanto per noi ciò significa<br />

un grande risparmio di<br />

tempo. Il lavoro di due stampatori<br />

adesso lo svolge un’unica persona.”<br />

Montaggio durante<br />

le ferie aziendali<br />

La Wifac e gli specialisti della <strong>KBA</strong><br />

hanno montato la Rapida durante le<br />

ferie aziendali. “D’estate rimaniamo<br />

sempre chiusi tre settimane. Sembra<br />

un lusso, ma così i nostri dipendenti<br />

sfruttano a pieno il loro diritto<br />

alle ferie accumulato – e secondo le<br />

nostre esperienze in quel periodo<br />

c’è poco lavoro. Il 17 luglio sono<br />

state smontate le vecchie macchine<br />

e il 13 agosto abbiamo prodotto il<br />

primo ordine con la nuova Rapida<br />

senza problema. Fin dall’inizio avevamo<br />

una fiducia incondizionata.<br />

Già quando eravamo una azienda<br />

grafica da piccolo offset avevamo ottimi<br />

rapporti commerciali con la<br />

Wifac. La fiducia riposta non è mai<br />

andata delusa.”<br />

“Per il capo stampatore all’inizio<br />

la Rapida 75 ha richiesto un<br />

adattamento. Non appena la macchina<br />

è in funzione non deve più<br />

fare niente”, dichiara Arjan Vis. “A<br />

volte gli stampatori fanno fatica ad<br />

abituarsi. Però sono entusiasti dei risultati<br />

della stampa della Rapida.<br />

Che si tratti di carta a bassa grammatura<br />

o dal peso elevato, tutto<br />

viene lavorato alla perfezione. Inoltre<br />

la Rapida è apprezzata per la sua<br />

semplicità d’uso e l’automazione<br />

tutta rivolta alle esigenze pratiche,<br />

con cambialastre semiautomatico e<br />

dispositivo di lavaggio. Questi alleggeriscono<br />

moltissimo il lavoro dello<br />

stampatore. E poi ci fanno risparmiare<br />

liquido di bagnatura e strofinacci.”<br />

La Vis è e vuole rimanere<br />

un’azienda grafica offset. “Noi sbrighiamo<br />

ordini di stampa per clienti<br />

da tutto il paese. Non riesco ad immaginarmi<br />

che un mercato con un<br />

giro d’affari di 7,5 miliardi di Euro<br />

annui possa improvvisamente scomparire.<br />

Ovviamente notiamo che i<br />

lavori si spostano verso Internet e la<br />

stampa digitale, ma non ci sentiamo<br />

certamente come l’ultimo dei moicani.<br />

Investendo nella Rapida 75 abbiamo<br />

investito nel nostro futuro.”<br />

Leon van Velzen<br />

luc.van.den.boomen@wifac.nl<br />

<strong>Report</strong> <strong>36</strong> | 2010 13

Offset a foglio | Irlanda<br />

In questo impianto per mezzo formato<br />

ben attrezzato, egli già all’epoca<br />

scorgeva “il successore<br />

perfetto” per una macchina Heidelberg<br />

avanti con gli anni, e oggi ne<br />

ha la conferma: “I risultati parlano<br />

da soli. Nell’attuale situazione del<br />

mercato è fondamentale poter concorrere,<br />

anche per piccole tirature,<br />

con una buona qualità, tempi di<br />

consegna brevi e prezzi concorrenziali.<br />

Senza la nostra nuova Rapida<br />

75 non ce l’avremmo fatta.”<br />

Nel frattempo la CL Print<br />

stampa il 50 percento in più di libri<br />

a colore. Micheál Ó Conghaile:<br />

“Grazie ai tempi di avviamento ridotti<br />

oggi riusciamo ad accettare<br />

anche ordini a brevissima scadenza.<br />

Alcuni clienti che avevamo perso<br />

prima di acquistare la Rapida 75<br />

oggi sono ritornati.”<br />

Il nuovo investimento è stato<br />

parte della sua strategia di incrementare<br />

qualità, produttività e capacità<br />

produttive della sua azienda,<br />

in modo da creare nuovi affari e<br />

continuare a soddisfare i clienti abituali.<br />

Tra questi troviamo il magazine<br />

express-it della compagnia<br />

aerea Aer Arann e l’ordine del ministero<br />

dell’educazione relativo ad<br />

un manuale CAO, che ritorna una<br />

volta all’anno, con le sue 120.000<br />

copie. Poi la CL Print ha da tanti<br />

anni molti clienti regionali e sovraregionali,<br />