Getränke! Technologie & Marketing 2/2021

- Text

- Wasser

- Unternehmen

- Berlin

- Hersteller

- Sauerstoff

- Tion

- Informationen

- Flaschen

- Branchen

- Bier

- Technologie

- Marketing

- Harnischcom

BRANCHEN REPORT |

BRANCHEN REPORT | Maschinensicherheit Prüfung von Sicherheitsfunktionen und der Eignung von Sicherheitskomponenten. Foto: TÜV SÜD „Normalerweise müsste die Maschinenrichtlinie jedem Ingenieur bekannt sein, aber wir haben in diesem Bereich ein starkes Ausbildungsproblem“, bestätigt auch Thomas Kraus. Der Eins-zu-Eins-Austausch von Komponenten und Systemen ist im Regelfall unkritisch. Trotzdem sollte vor jedem Umbau und jeder Modernisierung geprüft werden, ob für den Umbau eine neue Konformitätsbescheinigung erstellt werden muss. „Wenn dann die Zuständigkeiten noch nicht klar geregelt sind, kann die ganze Umbauaktion zum Rohrkrepierer werden. Meist wird in diesem Fall nur das reine Budget für den Umbau geplant, aber das Geld für die sicherheitstechnische Ausrüstung nach dem aktuellen Stand der Technik vergessen“, so Kraus weiter. Deshalb auch hier der Tipp der Experten: Wer Aufträge zum Umbau oder Modernisierung annimmt, sollte vorher das Risiko bewerten – also Gefährdung hinsichtlich der Eintrittswahrscheinlichkeiten und der Schadensschwere – und entsprechende Schutzmaßnahmen einplanen. Dies ist immer dann der Fall, wenn es neue Risiken gibt, die vorher nicht da waren oder wenn sich Risiken nach dem Umbau in signifikanter Weise erhöht haben, beispielweise durch eine höhere Performance, größere Kräfte oder Geschwindigkeiten. Die Kriterien zur wesentlichen Veränderung haben immer ein risikobasierter Ansatz. Das heißt, sie beantworten die Frage, ob es nach dem Umbau neue Risiken gibt, die vorher nicht da waren oder die sich nach dem Umbau in signifikanter Weise erhöht haben. Eine wichtige Entscheidungshilfe ist der Blue Guide (Leitfaden zum Rechtsrahmen zur CE- Kennzeichnung), der seit dem Jahr 2000 Konsens in der Kommission und in den Mitgliedsstaaten ist. Hierin ist auch die Pflicht zur Durchführung und Dokumentation des Konformitätsbewertungsverfahrens und die Aufrüstung der gesamten umgebauten Maschine auf den Stand der Technik zum Zeitpunkt des Umbaus beschrieben. Deshalb sollten in jedem Fall die Zuständigkeiten und Verantwortlichkeiten klar verteilt sein, bevor die Retrofit-Maßnahmen umgesetzt werden. Sind sich Hersteller oder Betreiber bei Details unsicher, sollten sie frühzeitig externe Fachleute wie den TÜV zu Rate ziehen. Risikobeurteilung über den gesamten Maschinenlebenszyklus An das Thema „Retrofit“ sollte grundsätzlich mit Bedacht und Weitblick herangegangen werden. Es ist ratsam, die geplanten Umbauten im Vorfeld sorgsam zu prüfen, ob es sich beim geplanten Umbau um eine wesentliche Änderung handelt. Zur Beantwortung dieser Frage hat das Bundesministerium für Arbeit und Soziales (BMAS) das Interpretationspapier „Wesentliche Veränderung von Maschinen“ veröffentlicht. Als wesentlich wird eine Veränderung angesehen, wenn die Maschine nach der Veränderung ohne zusätzliche Schutzmaßnahmen nicht mehr sicher ist und eine ausreichende Risikominderung nicht durch einfache Schutzeinrichtungen erreicht werden kann. „Eine nach diesen Kriterien wesentlich veränderte Maschine ist hinsichtlich Produktsicherheitsanforderungen wie eine neue Maschine zu behandeln. Das heißt, dass sämtliche Bestimmungen des ProdSG (Produktsicherheitsgesetz) und der 9. ProdSV (Produktsicherheitsverordnung) anzuwenden sind und eine Konformitätsbewertung vorzunehmen ist“, erklärt Hans- Joachim Ostermann. „Dies ist eventuell mit erheblichen Mehrkosten verbunden, da das Konformitätsbewertungsverfahren gemäß MRL erneut durchgeführt werden muss.“ Die Risikobeurteilung ist dabei kein Prozess, der erst nach dem Bau einer Maschine stattfindet, indem man die Risiken der bereits konstruierten Maschine austestet. Vielmehr müssen schon bei der Planung und Konstruktion über sämtliche Lebenszyklen der Maschine wie Montage, Inbetriebsetzung, Einrichtbetrieb und Normalbetrieb, Wartung, Auße r inbetriebnahme und Demontage alle Gefährdungen ermittelt und vorrangig durch konstruktive Maßnahmen beseitigt werden. Nur wenn dies nicht möglich ist, darf versucht werden, über eine Minimierung der Gefährdungen und Schutzmaßnahmen das Risiko weiter zu verringern. Über danach noch verbleibende Restgefahren ist der Benutzer zu unterrichten. Diese Rangfolge der sicherheitstechnischen Maßnahmen ist mit der Maschinenrichtlinie rechtsverbindlich vorgegeben. Nur wenn die mit den Gefährdungen verbundenen Risiken ein vertretbares Maß nicht überschreiten, darf die Maschine in Verkehr gebracht werden. Wendet ein Maschinenhersteller Normen an, die im Amtsblatt der euro päischen Union zur Maschinenrichtlinie gelistet sind, so gilt die Vermutungswirkung. Das heißt, dass bei Einhaltung der Norm auch die Mindestanforderungen der Maschinenrichtlinie erfüllt werden. Da sich die beiden Normen mit der funk tionalen Sicherheit beschäftigen, kann der Maschinenhersteller steuerungstechnische Lösungen, basierend auf den Vorgaben der Norm, erarbeiten. Durch die Validierung zum Beispiel nach EN ISO 13849 wird die Übereinstimmung zwischen dem erforderlichen und dem tatsäch lichen Performance Level (PL) bestätigt. Dadurch ist sichergestellt, dass nur Bauteile eingesetzt werden, für die entsprechende Sicherheitskenndaten vorliegen und die für die jeweilige Sicherheitsfunktion geeignet sind. Mit Sicherheit bedarf es eines gewissen Aufwandes, um die erforderlichen Schritte beziehungsweise Maßnahmen zur Einhaltung der Mindestanforderungen zu definieren und die entsprechenden Dokumente zu erstellen. Umso wichtiger ist es, dass der verantwortliche Personenkreis zur Durchführung des Konformitätsbewertungsverfahrens über entsprechende Kenntnisse verfügt. So können bereits im Konstruktionsprozess Kosten durch frühzeitiges Einleiten von Maßnahmen zur Risiko minderung eingespart werden. Diese Kenntnisse können beispielsweise im Rahmen der Qualifika tion zum CMSE (Certified Machinery Safety Expert) erlangt werden. Dies ist praktisch ein „Führerschein“ für die Maschinensicherheit, den Pilz weltweit anbietet. R. H. 10 | Getränke! 02 | 2021

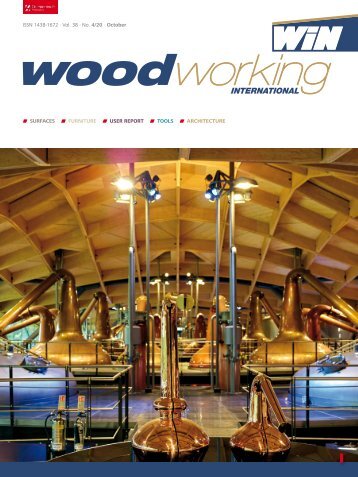

BRANCHEN REPORT | VLB-Jahresauftakt 2021 ONLINE-TAGUNG AUF DEM VIRTUAL CAMPUS DER VLB BERLIN VLB-Jahresauftakt 2021 Die Pandemie stieß im vergangenen Jahr den Veranstaltungsplan der Versuchs- und Lehranstalt für Brauerei in Berlin völlig über den Haufen. Die bekannten Tagungen, die im Laufe des Jahres zur fachlichen Information und zum Erfahrungsaustausch in der Branche beitragen, wurden Opfer des Corona-Virus und damit abgesagt. Um zu zeigen, dass in den VLB-Forschungsabteilungen und bei den Industriepartnern trotzdem gearbeitet wurde, führte die VLB vom 26. bis 28. Januar 2021 den virtuellen Jahresauftakt durch, der von rund 170 Teilnehmern am PC verfolgt wurde und neue Erkenntnisse vermittelte. lichen Ausstoß von ca. 12 Mio. hl Verkaufsbier stellen. Es gibt keine Standardlösungen, da sowohl nationale als auch regionale Unterschiede in den Unternehmen vorhanden sind. Für das Führungsverhalten in einem „ Neuen Normal“ für die gegenwärtige Zeit gäbe es keine hochwissenschaftlichen Lösungen, man muss seinen gesunden Menschenverstand einsetzen und das Bewusstsein aller Mitarbeiter von der Rohstoffannahme bis zum Kunden stärken, den Fokus auf Lebensmittelsicher- Session 1 | Bier- Herstellungsprozesse In der ersten Session, die von Dr. Josef Fontaine eröffnet wurde, gab Dr. Stefan Lustig (Efes Beer Group, Istanbul / Türkei) einen Bericht über das international ausgerichtete Unternehmen. Als Führungskraft für den Bereich Supply Chain muss er sich in der gegenwärtigen Phase der Pandemie den unterschiedlichen Herausforderungen in den 10 Betrieben einschließlich Mälzerei und Hopfenbereitstellung in vier Ländern bei einem jährheit, sichere Versorgung und Verbraucherzufriedenheit zu richten. Dabei spielen die Vorbildfunktion der Führungskraft und das Talent, ein motiviertes Team zu dirigieren, kreative Wege zu gehen sowie schnelle und gute Entscheidungen zu treffen, eine wichtige Rolle. Dr. Rudolf Michel (GEA Brewery Systems, Kitzingen) informierte im folgenden Vortrag mit dem Wärmebedarf im Sudhaus am Beispiel einer mitteleuropäischen Modell brauerei mit einem Jahresausstoß von ungefähr 600.000 hl. Als Benchmark für den Wärmebedarf nannte er 24 - 34 kWh/hl für die gesamte Brauerei, wobei zwar das Sudhaus auch mit dem Energiespeichersystem „ classic“ der größte Verbraucher ist. Er führte wärmetechnische Berechnungen mit und ohne Energierückgewinnung vor und simulierte die Verfahrensschritte in Abhängigkeit von der Malzqualität sowie einem Rohfruchteinsatz von 20 %. Er stellte technische Einrichtungen (zum Beispiel die ABI-Gas Sparge) vor, die bei dem ohnehin Abwässer mit CO2 einfach und ökologisch neutralisieren IN-LINE-NEUTRALISATION Die In-Line-Neutralisation mit Kohlendioxid (CO2) von Air Liquide ist eine wirtschaftliche und umweltverträgliche Neutralisationstechnik. Die pH-Werte von Abwässern werden direkt am Entstehungsort mit geringem technischem Aufwand neutralisiert – ökologisch und ökonomisch sinnvoll, direkt im vorhandenen Rohrleitungssystem. www.airliquide.de

- Seite 1: www.getraenke-tm.de 26. Jahrgang |

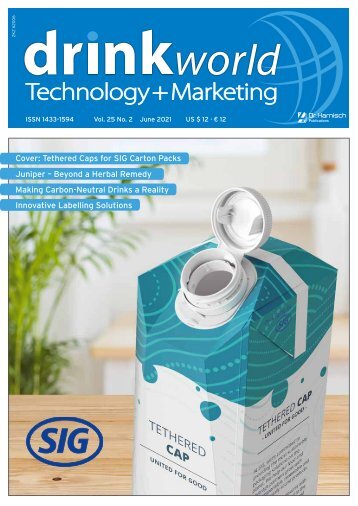

- Seite 4: 8 28 36 Inhalt 6 ZUM TITEL 6 Tuning

- Seite 7 und 8: ZUM TITEL | Palettenlager Modernisi

- Seite 9: Hersteller verwenden diese Richtlin

- Seite 13 und 14: Disposition, Planung der Touren und

- Seite 15 und 16: BRANCHEN REPORT | VLB-Jahresauftakt

- Seite 17 und 18: BRANCHEN REPORT | Analysetechnik FU

- Seite 19 und 20: Materialverträglichkeit Korrosion

- Seite 21 und 22: BRANCHEN REPORT | Aus der Praxis Di

- Seite 23 und 24: ROH- UND INHALTSSTOFFE | Trends und

- Seite 25 und 26: ROH- UND INHALTSSTOFFE | Trends und

- Seite 27 und 28: ROH- UND INHALTSSTOFFE | Getränket

- Seite 29 und 30: ROH- UND INHALTSSTOFFE | Getränket

- Seite 31 und 32: ROH- UND INHALTSSTOFFE | Getränket

- Seite 33 und 34: TECHNIK UND TECHNOLOGIEN | Sauersto

- Seite 35 und 36: TECHNIK UND TECHNOLOGIEN | Exzenter

- Seite 37 und 38: Vom Sorgenkind zum Senkrechtstarter

- Seite 39 und 40: MARKT | Produktneuheiten Literatur:

- Seite 41 und 42: PRODUKTE, TECHNOLOGIEN UND DIENSTLE

Unangemessen

Laden...

Magazin per E-Mail verschicken

Laden...

Einbetten

Laden...