frezavimo staklių darbo programavimas - Technologijos fakultetas

frezavimo staklių darbo programavimas - Technologijos fakultetas

frezavimo staklių darbo programavimas - Technologijos fakultetas

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

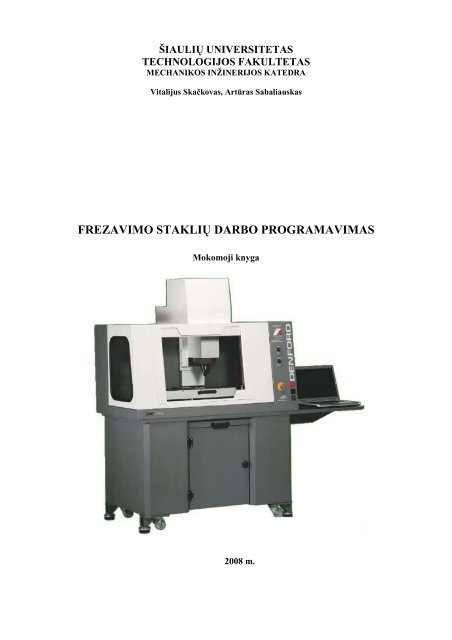

ŠIAULIŲ UNIVERSITETAS<br />

TECHNOLOGIJOS FAKULTETAS<br />

MECHANIKOS INŽINERIJOS KATEDRA<br />

Vitalijus Skačkovas, Artūras Sabaliauskas<br />

FREZAVIMO STAKLIŲ DARBO PROGRAMAVIMAS<br />

Mokomoji knyga<br />

2008 m.

Leidinys skirtas mechanikos inžinerijos specialyb÷s studentams, atliekantiems technologinių<br />

įrenginių laboratorinius darbus, kursinį bei diplominį projektą.<br />

Recenzavo:<br />

prof. Viktoras Ričardas Ulozas (ŠU),<br />

doc. dr. Audrius Taraškevičius (KTU)<br />

© Vitalijus Skačkovas, 2008<br />

© Artūras Sabaliauskas, 2008<br />

© Šiaulių universitetas, 2008

Turinys<br />

1. Įvadas ...............................................................................................................................................6<br />

2. Programavimo pagrindai................................................................................................................13<br />

2.1. Programos sudedamosios dalys ..............................................................................................13<br />

2.2. Pagrindin÷s programos struktūra ............................................................................................14<br />

2.3. Paprogramių struktūra.............................................................................................................15<br />

2.3.1. Paprogramių pakartojimo komandos ...............................................................................16<br />

2.4. Informacija apie ruošinį ..........................................................................................................16<br />

2.5. Programų numeracija ir išsaugojimas .....................................................................................17<br />

2.6. Programos eilučių numeracija.................................................................................................17<br />

2.7. Kadrų sudarymas.....................................................................................................................17<br />

2.8. Paruošiamoji funkcija G..........................................................................................................18<br />

2.8.1. Įrankio jud÷jimas .............................................................................................................18<br />

2.8.2. Pastūmos funkcija ............................................................................................................19<br />

2.9. Pagalbin÷ funkcija M ..............................................................................................................19<br />

2.10. Suklio greičio funkcija ..........................................................................................................19<br />

2.11. Įrankio kodas.........................................................................................................................20<br />

2.11.1. Įrankio kompensacija .....................................................................................................20<br />

2.12. Absoliutin÷ ir prieaugin÷ koordinačių atskaitos sistema.......................................................20<br />

2.13. Kadrų praleidimas .................................................................................................................21<br />

2.14. Paruošiamųjų funkcijų naudojimo tvarka .............................................................................22<br />

2.15. Greitas nustatymas G00 ........................................................................................................23<br />

2.16. Linijin÷s interpoliacijos funkcija G01...................................................................................24<br />

2.17. Apskritimin÷s interpoliacijos kodai G02 ir G03...................................................................25<br />

2.17.1. Funkcijų G02 / G03 naudojimas pagal adresus I ir J.....................................................25<br />

2.17.2. Funkcijų G02 / G03 formatai.........................................................................................26<br />

2.17.3. Funkcijų G02 / G03 apskritimin÷s interpoliacijos pavyzdys.........................................26<br />

2.17.4. Funkcijų G02 / G03 apskritimo lanko pavyzdys ...........................................................27<br />

2.18. Dvigubo poslinkio funkcija G04...........................................................................................28<br />

2.19. Funkcijos G20 / G21 (metrin÷ ir colin÷ matavimo vienetų sistema) ....................................28<br />

2.20. Išeities taško funkcija G28 (reference point return)..............................................................29<br />

2.21. Pjovimo įrankio kompensacijos funkcijos G40 / G41 / G42 ................................................31<br />

2.21.1. Pagrindiniai funkcijų G41 ir G42 judesio kompensavimo variantai..............................31<br />

2.21.2. Pjovimo įrankio kompensacijos panaikinimas G40.......................................................32<br />

2.21.3. Funkcijų G41 ir G42 pavyzdžiai....................................................................................32<br />

3

3. Skaitmeninio programinio valdymo <strong>frezavimo</strong> staklių virtualios programos įvadas ....................33<br />

4. Frezavimo staklių <strong>darbo</strong> programos pavyzdys...............................................................................34<br />

5. Mokomosios programos paleidimas ir konfigūravimas.................................................................36<br />

5.1. Mokomosios programos įjungimas.........................................................................................36<br />

5.2. Pagrindinis programos langas .................................................................................................36<br />

5.3. Pagalbos komandos naudojimas .............................................................................................37<br />

5.4. Matavimo vienetų sistemos parinkimas..................................................................................37<br />

6. Darbas su bylomis..........................................................................................................................38<br />

7. Įrankių konfigūravimas..................................................................................................................43<br />

7.1. Įrankių bibliotekos naudojimas...............................................................................................43<br />

7.2. Įrankio talpinimas į revolverinę galvutę .................................................................................43<br />

7.3. Naujo įrankio sukūrimas .........................................................................................................44<br />

7.4. Staklių d÷tuv÷s lango naudojimas...........................................................................................47<br />

8. Darbas su virtualia programa .........................................................................................................49<br />

8.1. Dviejų krypčių virtualios programos langas ...........................................................................49<br />

8.2. Dviejų krypčių virtualios programos darbas...........................................................................50<br />

8.3. Trijų krypčių virtualios programos langas ..............................................................................51<br />

8.4. Trijų krypčių virtualios programos darbas..............................................................................52<br />

8.5. Ryšiai staklių simuliaciniame darbe........................................................................................53<br />

8.6. Naujų ryšių kūrimas ................................................................................................................54<br />

8.7. 2D simuliacinis staklių darbas ................................................................................................54<br />

8.7. 3D simuliacinis staklių darbas ................................................................................................57<br />

9. CNC staklių valdymas....................................................................................................................58<br />

9.1. CNC staklių pajungimas virtualiam darbui.............................................................................58<br />

9.2. Koordinačių sistemos pozicijos ..............................................................................................59<br />

9.3. Rankinis įrankių pakeitimas....................................................................................................61<br />

10. Ryšių formavimas.........................................................................................................................62<br />

10.1. Atstumų tarp ruošinio ir įrankių nustatymas.........................................................................62<br />

10.2. Darbas su ryšių bylomis........................................................................................................63<br />

10.3. Ryšių nustatymas X ašyje ......................................................................................................64<br />

10.4. Ryšių nustatymas Y ašyje ......................................................................................................65<br />

10.5. Įrankio ilgio ryšio nustatymas...............................................................................................66<br />

10.6. Ryšių nustatymas Z ašyje ......................................................................................................67<br />

11. Virtualių staklių panaudojimas ....................................................................................................69<br />

11.1. Virtualių staklių paruošimas darbui ......................................................................................69<br />

4

11.2. Supaprastintas CNC staklių bylų naudojimas .......................................................................70<br />

11.3. Ruošinio nulinio taško nustatymas pagal X ir Y ašis.............................................................70<br />

11.4. Įrankio ilgio ryšio išeities taško nustatymas .........................................................................74<br />

12. Darbas su realiomis stakl÷mis......................................................................................................74<br />

12.1. Realių staklių pajungimas .....................................................................................................74<br />

12.2. CNC staklių programos bylos pavyzdys ...............................................................................74<br />

12.3. Ruošinio nulinio taško nustatymas X ir Y ašyse....................................................................75<br />

12.4. Įrankio ilgio ryšio išeities taško nustatymas .........................................................................77<br />

13. CNC staklių programos bylos pajungimas darbui........................................................................78<br />

14. CNC teorija ..................................................................................................................................79<br />

14.1. Staklių pradin÷ pozicija (Homing the Machine) ...................................................................79<br />

14.2. Koordinačių sistema..............................................................................................................79<br />

14.3. Staklių nulin÷ atskaita ...........................................................................................................80<br />

14.4. Skaitmeninio programinio valdymo staklių <strong>darbo</strong> zona .......................................................80<br />

14.5. Skaitmeninio programinio valdymo staklių koordinačių atskaitos sistema..........................81<br />

14.6. Ryšių tarp ruošinio ir įrankių nustatymas..............................................................................81<br />

14.7. Ryšių nustatymas, kai naudojami du ir daugiau įrankių........................................................83<br />

14.8. Įrankio ilgio ryšio nustatymas...............................................................................................84<br />

13.9. Ruošinio storio įvertinimas naudojant ruošinio ryšio Z ašimi vertę .....................................85<br />

LITERATŪRA...................................................................................................................................87<br />

5

1. Įvadas<br />

Skaitmeninio valdymo kompiuteriu (CNC) arba skaitmeninio programinio valdymo (SPV)<br />

<strong>frezavimo</strong> stakl÷mis frezuojama pagal užduotą programą įvairių formų detalių išoriniai ir vidiniai<br />

paviršiai automatiniu <strong>darbo</strong> ciklu [1, 2]. Pagal programą mechaniškai apdirbami detalių laiptuoti,<br />

fasoniniai paviršiai, galima gręžti, sriegti, gilinti, pl÷sti kiaurymes, frezuoti. Tokias stakles tikslinga<br />

naudoti vienetin÷je, smulkių serijų ir iš dalies serijin÷je gamyboje, kai dažnai keičiami gaminiai [3].<br />

Šioje mokomojoje knygoje pateiktas <strong>frezavimo</strong> staklių <strong>darbo</strong> <strong>programavimas</strong> naudojantis<br />

DENFORD kompanijos metodine kitų autorių teorine medžiaga [1, 2, 3].<br />

DENFORD kompanija sertifikuota pagal tarptautinį ISO 9001 standartą, didžiausia<br />

pasaulyje gamybos ir produkcijos tiekimo įmon÷. Įmon÷s produkcija yra:<br />

• programin÷ įranga (stakl÷ms VR CNC Milling, VR CNC Turning, VR Robot ir VR CIM,<br />

Pro/Desktop 8.0 Achieve, Quick CAM 3D Milling, Quick CAM 4D Milling ir t.t.);<br />

• CNC <strong>frezavimo</strong> stakl÷s Micromill (1.1 pav.), Novamill (1.2 pav.), Triton ir Triton Pro, Triac<br />

PC (1.3 pav.), Triac VMC, Triac Fanuc (1.4 pav.);<br />

• CNC tekinimo stakl÷s Microroturn (1.6 pav.), Novaturn (1.8 pav.), Meteor (1.9 pav.),<br />

Cyclone series;<br />

• lazerin÷s stakl÷s (V–460 and X–660 CNC lasers);<br />

• staklių stalai (Universal machine bench (1.12 pav.) ir t.t.);<br />

• paviršių grafinio apdirbimo įranga (Craft ROBO, graphtec CE–3000 (1.13 pav.) ir t.t.);<br />

• įranga mokykloms;<br />

• įrankiai ir įranga CNC stakl÷ms;<br />

• nauji sprendimai pavyzdžiui, kompiuteriu valdoma integruota gamyba (1.15 pav.);<br />

• nauja programin÷ įranga Quickcam Pro (1.16 pav.), kurią naudojant galima įkelti<br />

informaciją iš kitų programų ir panaudoti mechaniniam apdirbimui trimat÷je erdv÷je.<br />

1.1 pav. Frezavimo stakl÷s Micromill 1.2 pav. Frezavimo stakl÷s Novamill<br />

1.3 pav. Frezavimo stakl÷s Triac PC<br />

6

1.4 pav. Frezavimo stakl÷s Triac Fanuc<br />

1.5 pav. Virtualių tekinimo staklių programos darbalaukis<br />

1.6 pav. Tekinimo stakl÷s Microroturn<br />

7

1.7 pav. Tekinimo stakl÷se atliekami darbai<br />

1.8 pav. Tekinimo stakl÷s Novaturn<br />

1.9 pav. Tekinimo stakl÷s Meteor<br />

8

1.10 pav. Robotas<br />

1.11 pav. Roboto panaudojimas tekinimo stakl÷se<br />

1.12 pav. Universalus stalas<br />

9

1.13 pav. Paviršių grafinio apdirbimo įranga CE–3000<br />

1.14 pav. Kompiuteriu valdoma integruota gamyba<br />

1.15 pav. Kompiuteriu valdomos integruotos gamybos schema<br />

10

1.16 pav. Programin÷ įranga Quickcam Pro<br />

DENFORD, tai CNC tipo staklių ir programin÷s įrangos tiekimo, mokymo ir praktinių<br />

įgūdžių įsisavinimo firma. Firma pasižymi didele įvairove staklių, technologinių galimybių<br />

demonstracijos ir treniravimosi programų gausumu. Firmoje yra labai didelis integruotų gamybos<br />

sistemų ir šiuolaikin÷s kompiuterin÷s įrangos pasirinkimas. Taip pat idealios ir modernios<br />

technologinių ypatumų, programų įsisavinimo galimyb÷s. Ši kompanija kartu su Jungtin÷s<br />

Karalyst÷s universiteto konstravimo ir technologijos departamentu sukūr÷ lanksčią treniravimosi<br />

programą „Pro Desktop 8.0” (1.17 pav.), kurios d÷ka vystomi inžinierių konstravimo įgūdžiai<br />

trimat÷je erdv÷je. Ši kompanija teikia projektavimo įgūdžių lavinimo (1.18 pav.), gaminių<br />

pagaminimo virtualiame vaizde (1.19, 1.20 pav.) ir realių gaminių pagaminimo (1.21 pav.) įrangą.<br />

1.17 pav. Pro Desktop 8.0 darbalaukis<br />

1.18 pav. Projektuojamas gaminys<br />

11

1.19 pav. Gaminio pagaminimas trimat÷je erdv÷je<br />

1.20 pav. Gaminio pagaminimas keturmat÷je erdv÷je<br />

1.21 pav. Gaminio pagaminimas<br />

40%.<br />

DENFORDO kompanijos šūkis: Naujos technologijos sutaupys mašininį laiką daugiau kaip<br />

12

2. Programavimo pagrindai<br />

DENFORD CNC (Computer Numerical Control arba skaitmeninis valdymas kompiuteriu) yra<br />

naudojama <strong>frezavimo</strong> staklių įrankiams, kurie atitinka Fanuc firmos įrengimų sistemas, suderintas<br />

su ISO standartų formatų funkcijomis ir kodais. Programos sudarytos iš kadrų, kuriuose yra<br />

parašytos įvairios funkcijos ir kodai. Daugiausiai naudojamos G ir M funkcijos ir technologinių<br />

parametrų kodai. Šios pagrindin÷s programavimo kalbos bazin÷s funkcijos naudojamos aprašyti<br />

technologinį apdirbimo procesą, jo eiliškumą, režimus, įrankių keitimą, pjovimo gylį ir t.t. Ši<br />

teorin÷ dalis sudaryta iš trijų pagrindinių dalių:<br />

1. Programavimo pagrindai. Joje pateikiami progresyvūs programavimo kalbos tekstai.<br />

2. G funkcija. Tai programos bazin÷ detali informacija, specifin÷s paruošiamųjų funkcijų<br />

komandos, kurios naudojamos DENFORD CNC sistemoje.<br />

3. M funkcija. Tai pagalbinių funkcijų komandos naudojamos DENFORD CNC sistemoje.<br />

Kas tai yra CNC CNC – skaitmeninis valdymas kompiuteriu (dažnai literatūroje naudojama<br />

sąvoka SPV – skaitmeninis programinis valdymas). Tai pagrindinis terminas sistemose, kuriose<br />

staklių įrankių darbas kontroliuojamas kompiuteriu. Staklių CNC sistema siunčia signalus,<br />

reikalingus nuosekliam staklių mazgų darbui detal÷s mechaniniam apdirbimui.<br />

2.1. Programos sudedamosios dalys<br />

Programa yra užkoduota instrukcija arba <strong>darbo</strong> lapas, kurioje yra sukurtas inžinerinis<br />

aprašymas kaip įvykdyti mechaninį apdirbimą. Ši užkoduota instrukcija yra vadinama užrašytų<br />

įvairių komandų sunumeruotų eilučių kompleksas. Programoje yra visi geometriniai ir<br />

technologiniai duomenys reikalingi staklių mechaninio apdirbimo judesiams atlikti. Parašytos<br />

mechaninio apdirbimo programos dalis sudaryta iš atskirų eilučių. Kiekviena eilut÷ yra mechaninio<br />

apdirbimo dalis. Šios nuosekliai parašytos eilut÷s vadinamos blokais (arba kadrais). Blokuose yra<br />

komandos (žodžiai), kurios vadinamos funkcijomis, technologiniai ir geometriniai parametrai (dar<br />

literatūroje gali būti vadinama poslinkio sąlygos, perjungimo komandos, geometriniai ir<br />

technologiniai operatoriai). Staklių programinio valdymo sistema atpažįsta ir skaito parašytą<br />

programą. Kiekviena parašyta programos eilut÷ vadinama kadru, kurioje yra parašytas kadro<br />

numeris, komandos ir adresai (dažnai vartojamas kadro terminas).<br />

Programos pavyzdys. Programa yra valdoma firmos Fanuc valdikliu, naudojama programin÷<br />

įranga CAD/CAM sistema.<br />

O0050; (Programos numeris)<br />

N010 G21;<br />

(Matavimo vienetų sistema – metrin÷ arba colin÷)<br />

[BILLET X240 Y170 Z10; (Ruošinio duomenys simuliacijai)<br />

[EDGEMOVE X0 Y0<br />

[TOOLDEF T1 D2;<br />

N020 G91 G28 X0 Y0 Z0; (Pagrindin÷ programos informacija)<br />

N030 M6 T1;<br />

N040 G43 H1;<br />

N050 M3 S3000;<br />

N060 G90 G00 X90 Y120;<br />

N070 Z2;<br />

N080 G01 Z–0.5 F40;<br />

N090 X105 Y160 F60;<br />

N100 X120 Y120;<br />

N110 X165;<br />

N120 X130 Y95;<br />

N130 X145 Y50;<br />

N140 X105 Y80;<br />

N150 X65 Y50;<br />

13

N160 X80 Y95;<br />

N170 X45 Y120;<br />

N180 X90;<br />

N190 G00 Z2;<br />

N200 M5;<br />

N210 G91 G28 X0 Y0 Z0;<br />

N220 M30;<br />

(Programos pabaiga)<br />

Kadro (bloko) pavyzdys – N080 G01 Z–0.5 F40;<br />

Komandos pavyzdys – G01;<br />

Adreso pavyzdys – G.<br />

2.2. Pagrindin÷s programos struktūra<br />

Programa gali būti sudaryta iš atskirų skirtingų programų, kuriose yra aprašytos visos<br />

reikalingos operacijos technologiniam procesui įvykdyti. Pagrindin÷ programa (Main Program)<br />

vadinama darbine programa. Ši programa įvertinama (nuskaitoma) kompiuteriu (PC), o operatorius<br />

ją įjungia. Pagrindin÷ programa veikia, kai ją valdo kitos technologin÷s programos. Šios programos<br />

yra vadinamos paprogram÷mis (Sub Program). Jos naudojamos sud÷tingose programose, kuriose<br />

dažnai pasikartoja mechaninio apdirbimo ciklai. Įvykdžius tuos ciklus, grįžtama į pagrindinę<br />

programą. Paprastai nesud÷tingas technologinis procesas užrašomas vienoje programoje. Šiuo<br />

atveju ši programa bus dalis darbin÷s programos, kartu ji vadinsis pagrindine programa. Tokioje<br />

nesud÷tingoje programoje nebus paprogramių. Pagrindin÷ programa yra rašoma pagal tokius<br />

tarptautinius (ISO) adresų kodus ir funkcijas:<br />

Adresų pavadinimai:<br />

• N programos kadro eil÷s numerio kodas;<br />

• G paruošiamoji funkcija (arba poslinkio sąlygos);<br />

• X ašies kodas (geometrinis parametras), įrankio poslinkis X ašies kryptimi absoliutin÷je arba<br />

santykin÷je koordinačių atskaitos sistemoje;<br />

• Y ašies kodas (geometrinis parametras), įrankio poslinkis Y ašies kryptimi absoliutin÷je arba<br />

santykin÷je koordinačių atskaitos sistemoje;<br />

• Z ašies kodas (geometrinis parametras), įrankio poslinkis Z ašies kryptimi absoliutin÷je arba<br />

santykin÷je koordinačių atskaitos sistemoje;<br />

• F pastūmos greičio funkcija (arba kodas);<br />

• M pagalbin÷ funkcija (arba perjungimo komandos);<br />

• S suklio sukimosi dažnio funkcija (arba kodas);<br />

• T įrankio kodas.<br />

Kiekvienas programos kadras sudarytas iš adresų, kurie parašomi tokia tvarka: N, G, X, Y,<br />

Z, F, M, S, T. Ši nurodyta tvarka gali būti užrašoma kiekviename programos kadre, tačiau<br />

kiekvienas kadras nebūtinai privalo tur÷ti visus šiuos adresus. Taigi min÷ta programų rašymo tvarka<br />

yra rekomendacinio pobūdžio.<br />

Pavyzdžiui, CNC stakl÷se pagrindin÷je programoje adresų pavadinimai gali būti tokie:<br />

• G paruošiamoji funkcija, kuri nustato judesio rūšį, pvz., pagreitinta eiga, tiesinis arba<br />

apskritiminis interpoliavimas, plokštumų parinkimas, matmenų nurodymo būdas, pataisos;<br />

• F, S, T technologiniai operatoriai pastūmai nustatyti (F), suklio sūkių dažnis (S), įrankis (T);<br />

• M pagalbin÷ funkcija staklių judesiams atlikti, pvz., įrankio keitimas, šaldymo skysčio<br />

tiekimas, programos pabaiga ir t.t.;<br />

• X, Y, Z, A, B, C geometriniai operatoriai vežim÷lio judesiams valdyti ;<br />

• iškvietos ciklų arba paprogramių dažnai kartojamiems programų segmentams.<br />

14

2.3. Paprogramių struktūra<br />

Programos, kuriose dažnai pasikartoja mechaninio apdirbimo ciklai vadinamos<br />

paprogram÷mis. Įvykdžius tuos ciklus, grįžtama į pagrindinę programą. Paprogram÷s rašomos taip<br />

pat kaip ir pagrindin÷s programos.<br />

Skirtumai tarp paprogram÷s ir pagrindin÷s programos:<br />

• paprogram÷s pradžioje n÷ra parašytų duomenų apie ruošinį;<br />

• į paprogramę įeinama naudojant kodą M99.<br />

Pagrindin÷je programoje gali būti daugiausiai keturios paprogram÷s. Žemiau pateikiamas dviejų<br />

paprogramių pavyzdys.<br />

Pagrindin÷ programa.<br />

O0001<br />

N0010 G21;<br />

[BILLET X…Y…Z…<br />

N0020….;<br />

N0030…;<br />

N0040…;<br />

N0050…;<br />

N0060…;<br />

N0070…;<br />

N0080 M99 P1000; (pirmos paprogram÷s iškvietimas ir sugrįžimas į pirmos paprogram÷s pradinį<br />

tašką)<br />

N0090…;<br />

N0100…;<br />

N0110…;.<br />

N0120…;<br />

N0130…;<br />

N0140…;<br />

N0150 M30;<br />

Paprogram÷ – 1.<br />

O1000<br />

N010…;<br />

N0020…;<br />

N0030…;<br />

N0040…;<br />

N0050…;<br />

N0060…;<br />

N0070…;<br />

N0080…;<br />

N0090…;<br />

N0100…;<br />

N0110 M98 P2000; (antros paprogram÷s iškvietimas ir sugrįžimas į antros paprogram÷s pradinį<br />

tašką)<br />

N0120…;<br />

N0130…;<br />

N0140…;<br />

N0150…;<br />

N0160M99; (sugrįžimas į pagrindinę programą)<br />

Paprogram÷ – 2.<br />

O2000<br />

N0010…;<br />

15

N0020…;<br />

N0030…;<br />

N0040…;<br />

N0050…;<br />

N0060…;<br />

N0070…;<br />

N0080…;<br />

N0090…;<br />

N0100…;<br />

N0110…;<br />

N0120…;<br />

N0130…;<br />

N0140…;<br />

N0150…;<br />

N0160 M99; (sugrįžimas į pirmą paprogramę)<br />

Paprogramių naudojimo ypatumai:<br />

• paprogram÷s išsaugomos atmintyje įprasta tvarka ir tik ne daugiau keturių vienetų;<br />

• jeigu paprogram÷je reikalinga pjovimo įrankio kompensacija, tai ji gali būti nurodoma ir<br />

panaikinama toje paprogram÷je;<br />

• paprogram÷ iškviečiama kodu M98, nurodant reikiamą paprogramių skaičių P0000.<br />

Pavyzdžiui, M98 P2000. Ši užrašyta komanda iškviečia programą skaičiumi 2000;<br />

• paprogram÷s iškvietimas gali būti užrašytas viename kadre (M98 P0000). Pavyzdžiui, G01<br />

X42,5 M98 P1000;<br />

• paprogram÷s pabaigą žymi kodas M99. Grįžtama į pagrindinę programą ir tęsiamas<br />

nuoseklus tos programos kadrų darbas. Jeigu bus parašytas kodas M99 P0000, tai reiškia,<br />

kad bus sugrįžtama į konkretų pagrindin÷s programos kadrą. Pavyzdžiui, M99 P0160. Ši<br />

komanda reiškia, kad bus sugrįžtama į pagrindinę programos kadro eilutę, kurios numeris<br />

yra N0160.<br />

2.3.1. Paprogramių pakartojimo komandos<br />

Paprogram÷s iškvietimus galima pakartoti 999 kartus. Paprogram÷s pakartojimo komandos<br />

gali būti parašytos tokiu formatu:<br />

M98 P000 0000<br />

čia: M98 iškvietimo komanda;<br />

P000 paprogramių pakartojimo skaičius;<br />

0000 paprogram÷s numeris.<br />

Pavyzdžiui:<br />

M98 P100001;<br />

Ši komanda P100001 reiškia, kad programa bus pakartota 10 kartų. Kai pakartojimas<br />

paleidžiamas, paprogram÷ bus iškviesta vieną kartą.<br />

2.4. Informacija apie ruošinį<br />

Informacija apie ruošinį naudojama tik DENFORD firmos programavimo sistemose. Ši<br />

informacija apie ruošinio dydį reikalinga DENFORD staklių programin÷s įrangos simuliaciniam<br />

darbui. Ruošinio matmenys nurodomi pagrindin÷s programos pradžioje. Svarbu prieš tai kodu<br />

nurodyti ruošinio matavimo sistemą, t.y. G21 (metrin÷) arba G20 (colin÷).<br />

Pavyzdžiui:<br />

N0010 G21;<br />

[BILLET X100 Y150 Z20;<br />

16

Šios komandos reiškia:<br />

• programos kadro numeris 10, matavimo vienetų sistema – metrin÷;<br />

• ruošinys keturkamp÷s formos, išmatavimai 100mm×150mm, storis 20mm.<br />

2.5. Programų numeracija ir išsaugojimas<br />

Programų skaičius gali būti išsaugojamas nuo 1 iki 99999999.<br />

Fanuc firmos programavimo sistemose programų numeracija rašoma tokiu formatu:<br />

O0000<br />

čia<br />

O kodo adresas;<br />

0000 keturi programos žym÷jimo skaičiai.<br />

Pastabos:<br />

• paprogramių skaičius gali būti išsaugotas nuo 0001 iki 9999 t.y. naudojant keturis skaičius.<br />

Rekomenduojama, kad visos programos būtų išsaugojamos savo pavadinimu, kuris būtų tarp<br />

tų skaičių.<br />

• prieš išsaugant programą, reikia pasirinkti programos pavadinimą tokį, kuris nesikartotų<br />

kitose programose. Jeigu tokio reikalavimo nebus laikomasi, tai senoji programa bus<br />

panaikinta, nes vietoj jos bus perrašyta naujoji programa.<br />

2.6. Programos eilučių numeracija<br />

Programos būna sudarytos iš kelių komandų, kurių kiekviena yra instrukcija stakl÷ms atlikti<br />

tam tikrą mechaninį apdirbimą. Kiekviena komanda tai parašyta ženklų eilut÷, kuri vadinama kadru.<br />

Kiekvienas kadras yra atskiriamas nuo kito kadro naudojant parašytos eilut÷s pabaigos ženklą t.y.<br />

kabliataškį (;), kuris vadinasi kadro pabaigos kodas. Žym÷jimui naudojama keturių skaičių sistema<br />

(0001–9999), kurioje nurodomas adreso kodas N kiekvienai eilutei arba taip vadinamam kadrui. Ši<br />

kadrų numeracijos tvarka yra laisvai pasirinkta ir nebūtinai gali būti nuosekli. Kadrų numeracija<br />

gali būti atliekama nuosekliai kiekvienai eilutei arba tik tiems programos kadrams kuriems tai<br />

reikalinga.<br />

Pastabos:<br />

• kadrų numeracija privalo būti rašoma nuo programos pradžios;<br />

• rekomenduojama, kad kadrų numeracija did÷tų kas 10. Tai reikalinga tam, kad galima būtų<br />

atlikti programos redagavimą, ištrinti arba įterpti naują kadrą.<br />

Pavyzdžiui:<br />

N0010…<br />

N0020…<br />

N0030…<br />

N0040…<br />

ir t.t.<br />

• kai programos numeracija n÷ra griežtai privaloma tai labai naudinga įterpti į programos<br />

kadrų tarpą svarbius programos <strong>darbo</strong> atvejus, tokius kaip įrankio keitimo komandos. Tai<br />

labai pad÷s ateityje naudojant programą.<br />

2.7. Kadrų sudarymas<br />

Kiekvieno kadro parašyta informacija su kodais ir adresais sudaro programą. Žemiau<br />

pateikiamas rekomenduojamas kodų ir adresų rašymo tvarkos kadre pavyzdys:<br />

N0000 G00 X00.0 Y00.0 Z00.0 F0000 M00 S0000 T00 ;<br />

čia N0000 kadro eil÷s numeris;<br />

G00 paruošiamoji funkcija;<br />

17

X00.0 Y00.0 Z00.0 interpoliacijos funkcija;<br />

F0000 pastūmos funkcija;<br />

M00 pagalbin÷ funkcija;<br />

S0000 suklio greičio funkcija;<br />

T00 įrankio funkcija<br />

; kadro pabaigos ženklas.<br />

Pastaba: kiekvienas kadras neprivalo būti sudarytas iš šių komandų.<br />

2.8. Paruošiamoji funkcija G<br />

Paruošiamoji funkcija G naudojama sudaryti įrankio jud÷jimo geometriją ir kontroliuoti<br />

staklių mechaninį apdirbimą pavyzdžiui, linijinį pjovimo judesį, gręžimo operaciją ir nurodomą<br />

matavimo vienetų sistemą. Paprastai programuojama nuo pirmų kadrų. G funkcija gali būti<br />

nurodoma tokiu formatu:<br />

G00<br />

čia<br />

G adreso informacija;<br />

00 kodo numeracija.<br />

2.8.1. Įrankio jud÷jimas<br />

Įrankio jud÷jimas tiesia linija arba lanku ruošinio paviršiumi gali būti atliekama naudojant<br />

du metodus:<br />

• jud÷jimo tiesia linija programa rašoma tokiu formatu:<br />

G01 Y……..; (P1–P2)<br />

X……..; (P3–P4)<br />

P<br />

4<br />

P 3<br />

P<br />

2<br />

Ruošinio nulinis<br />

atskaitos taškas<br />

Įrankis<br />

P 1<br />

+Y ašis<br />

+X ašis<br />

2.1 pav. Jud÷jimas tiesia linija<br />

• jud÷jimo lanku programa rašoma tokiu formatu:<br />

G03 X….Y….R….; (P1–P2)<br />

18

P 2<br />

R<br />

Lanko taškas<br />

Įrankis<br />

P 1<br />

Ruošinio nulinis<br />

atskaitos taškas<br />

+Y ašis<br />

+X ašis<br />

2.2 pav. Jud÷jimas lanku<br />

Įrankio jud÷jimas tiesia linija arba lanku yra vadinama interpoliacija. Programos komandų<br />

simboliai G01, G02, G03 vadinami paruošiamosiomis funkcijomis. Jose būtinai turi būti suderinta<br />

matavimo vienetų sistema.<br />

2.8.2. Pastūmos funkcija<br />

Įrankio jud÷jimas pjovimo metu tam tikru greičiu, vadinama pastūma. Pastūma rašoma tokiu<br />

formatu:<br />

F00<br />

čia<br />

F komandos adresas;<br />

00 du skaičiai nurodo pastūmos dydį.<br />

Naudojant funkcijos kodą G20 pastūma bus nurodoma coliais per minutę, naudojant kodą<br />

G21 pastūma bus nurodyta milimetrais per minutę.<br />

2.9. Pagalbin÷ funkcija M<br />

Ši funkcija siunčia stakl÷ms komandas pavyzdžiui, M03 reiškia suklį įjungti pagal<br />

laikrodžio rodykl÷s kryptį (CW), M05 suklio sustabdymas ir t.t. Šis funkcijos žym÷jimas<br />

daugiausiai paplitęs CNC staklių valdymo sistemose, nors didesni kodo skaičiai gali būti skirti<br />

įvairiems staklių <strong>darbo</strong> valdymo atvejams. Funkcijos kodas M užrašomas tokiu formatu:<br />

M00<br />

čia<br />

M komandos adresas;<br />

00 du skaičiai nurodo kodo numerį.<br />

2.10. Suklio greičio funkcija<br />

Įrankio sukimosi dažnis atliekant mechaninį ruošinio apdirbimą yra vadinamas suklio (arba<br />

pjovimo) greičiu. Suklio greitis užrašomas tokiu formatu:<br />

19

S0000<br />

čia<br />

sekundę).<br />

S komandos adresas;<br />

0000 skaitin÷ suklio sukimosi dažnio vert÷ (apsisukimais per minutę, arba radianais per<br />

2.11. Įrankio kodas<br />

Įrankio tipas gali būti pakeistas programoje naudojant įrankio kodą. Kiekvienas įrankio<br />

profilis yra pažym÷tas numeriu, kuris naudojamas automatiniam įrankio keitimui ir turi sutapti su<br />

staklių įrankių d÷tuv÷s lizdų numeracija. Įrankio kodas užrašomas tokiu formatu:<br />

T00<br />

čia<br />

T komandos adresas;<br />

00 įrankio tipo numeracija.<br />

Įrankio keitimo komanda M06 reiškia naujo įrankio tipo pakeitimą. Pavyzdžiui, M06 T01<br />

komanda reiškia, kad bus pakeistas įrankis, kurio numeris 01.<br />

Pastaba:<br />

• M06 komanda reiškia, kad kadro eilut÷je kurioje parašytas kodas T, bus atliktas automatinis<br />

įrankio keitimas nedelsiant;<br />

• kodas T yra galiojantis kiekviename kadre;<br />

• jeigu programoje yra parašyta įrankio keitimo komanda (M06 T…) ir programa įjungta<br />

automatiniame režime, tai bus judama pagal tris ašis į įrankio keitimo poziciją ir suklys bus<br />

automatiškai sustabdytas. Jeigu stakl÷se yra technin÷s galimyb÷s, įrankis bus pakeistas<br />

šiame taške. Jeigu programoje bus nuskaityta įrankio keitimo komanda, šis veiksmas bus<br />

atliekama nepriklausomai nuo esamos įrankio pozicijos.<br />

2.11.1. Įrankio kompensacija<br />

Dažnai stakl÷se naudojami įvairių profilių įrankiai, kurių ilgiai ir skersmenys yra skirtingi.<br />

Tod÷l labai būtų sud÷tinga parašyti programą kai yra skirtingų dydžių įrankiai. Visi skirtingų ilgių ir<br />

skersmenų įrankiai kurie bus naudojami yra iš anksto išmatuojami ir apskaičiuojami. Būtina sąlyga,<br />

kad sutaptų visų įrankių pjovimo trajektorija. Visa tai įvertina ir atlieka įrankio ryšio byla. Šis<br />

įrankio ryšys yra vadinamas įrankio kompensacija.<br />

Pastaba:<br />

• kai CNC staklių valdymo sistema perskaito programoje kodą T, tuomet reiškia, kad<br />

įvertinamas įrankio ryšys. Funkcijos G41 ir G42 (įrankio kompensacija kairin÷ arba<br />

dešinin÷) gali būti programuojamos spindulio ryšiui.<br />

2.12. Absoliutin÷ ir prieaugin÷ koordinačių atskaitos sistema<br />

Kai programoje parašyti adresai X, Y, Z ir veikia funkcija G90 (absoliutin÷ koordinačių<br />

atskaitos sistema), tai ruošinio nulinis taškas (ruošinio nulis) sutampa su koordinačių pradžios<br />

atskaitos tašku. Kai programoje parašyti adresai X, Y, Z ir veikia funkcija G91 (prieaugin÷<br />

koordinačių atskaitos sistema), tai jud÷jimas kiekviena ašimi į naują poziciją skaičiuojamas nuo<br />

įrankio buvusios paskutin÷s pozicijos pad÷ties. T.y. konkretaus kadro įrankio jud÷jimo ašimi (X, Y,<br />

Z) pabaigos taškas yra naujo kadro koordinačių atskaitos pradžios taškas.<br />

20

60<br />

P 2<br />

R<br />

100<br />

Lanko taškas<br />

60<br />

P 1<br />

Ruošinio nulinis<br />

atskaitos taškas<br />

100<br />

Įrankis<br />

+Y ašis<br />

+X ašis<br />

2.3 pav. Įrankio jud÷jimo trajektorija<br />

2.3 pav. parodyta įrankio trajektorija gali būti aprašoma taip:<br />

G90 absoliutin÷ koordinačių atskaitos sistema;<br />

G01 Y60 F150 ;<br />

G03 X60 Y100 R40 ;<br />

arba<br />

G91 prieaugin÷ koordinačių atskaitos sistema;<br />

G01 Y60 F150 ;<br />

G03 X–40 Y40 R40 ;<br />

Programuojant su absoliučiaisiais matmenimis (G90), visi matmenys nurodomi ruošinio<br />

nulinio taško atžvilgiu. Programuojant su prieauginiais matmenimis (G91), prieaugis nurodomas<br />

ankstesnio taško atžvilgiu, laikantis teisingo ženklo.<br />

2.13. Kadrų praleidimas<br />

Kai kadro pradžioje parašomas ženklas (/) tai reiškia, kad operatorius įjungia staklių<br />

valdymo pulte mygtuką „Kadrų praleidimas”. Tokiu atveju ignoruojama operatyvin÷ atmintis ir bus<br />

praleidžiami pažym÷ti kadrai. Jei operatorius išjungs „Kadrų praleidimo” mygtuką, tai šis ženklas<br />

kadrų eilut÷se negalios.<br />

Pavyzdžiui:<br />

N30 X40 ;<br />

/N40 Y50 ;<br />

/N50 X70 ;<br />

/N60 Y90 ;L<br />

N70….<br />

21

Jeigu šiame pavyzdyje yra parašyti ženklai (/) ir yra įjungtas „Kadrų praleidimo” mygtukas,<br />

tai pažym÷ti kadrai bus praleidžiami.<br />

2.14. Paruošiamųjų funkcijų naudojimo tvarka<br />

Skaitmeninio programinio valdymo stakl÷se naudojami du tipai paruošiamųjų funkcijų,<br />

kurios žymimos raide G. Paruošiamosios funkcijos gali būti modalin÷s ir nemodalin÷s. Modalin÷<br />

funkcija yra tokia, kurią uždavus, ji veiks visuose kadruose iki jos atšaukimo. Nemodalin÷ funkcija<br />

naudojama tik vienam veiksmui (viename kadre). Pavyzdžiui, modalin÷ funkcija gali būti užrašoma<br />

tokiu formatu:<br />

G01 ir G00 yra modalin÷s;<br />

G01 X…;<br />

Y…;<br />

Z…;<br />

G00 X…;<br />

Pastabos:<br />

• būtina žinoti, kad yra du G funkcijų tipai;<br />

• nebūtina G funkcijas kartoti kiekviename kadre, jos būna aktyvios tol, kol nebus<br />

pakeista kita funkcija, pavyzdžiui, G00, G02 arba G03;<br />

• CNC sistema gali daugiausiai nuskaityti keturis kodus esančius viename kadre. CNC<br />

sistema įvertins paskutinį kodą.<br />

DENFORD CNC stakl÷se naudojamų funkcijų charakteristikos (šios funkcijos nebūtinai gali<br />

būti taikomos kiekvienoms stakl÷ms).<br />

G funkcijos<br />

G00<br />

G01<br />

G02<br />

G03<br />

G04<br />

G20<br />

G21<br />

G28<br />

G40<br />

G41<br />

G42<br />

G73<br />

G74<br />

G76<br />

G80<br />

G81<br />

G82<br />

G83<br />

G84<br />

G85<br />

G86<br />

G87<br />

G89<br />

G90<br />

G91<br />

Greitas pozicionavimas<br />

Linijin÷ interpoliacija<br />

Apskritimin÷ interpoliacija laikrodžio rodykl÷s kryptimi (CW)<br />

Apskritimin÷ interpoliacija priešinga laikrodžio rodykl÷s kryptimi (CCW)<br />

Dvigubas poslinkis<br />

Colin÷ matavimo sistema<br />

Metrin÷ matavimo sistema<br />

Sugrįžimas į pradinį tašką<br />

Įrankio viršūn÷s užapvalinimo spindulio kompensacijos panaikinimas<br />

Įrankio viršūn÷s užapvalinimo spindulio kompensacija (kairioji pus÷)<br />

Įrankio viršūn÷s užapvalinimo spindulio kompensacija (dešinioji pus÷)<br />

Didelio pjovimo greičio gręžimo ciklas<br />

Kontūrinis ciklas<br />

Pakartotinas sriegimo ciklas<br />

Pastovaus ciklo panaikinimas<br />

Gręžimo ciklas, pozicinis ištekinimas<br />

Gręžimo ciklas, kontūrinis ištekinimas<br />

Gylių kiaurymių gręžimo ciklas<br />

Nuosklembų apdirbimo ciklas<br />

Ištekinimo ciklas<br />

Ištekinimo ciklas<br />

Atvirkštinis ištekinimo ciklas (nerekomenduojamas)<br />

Ištekinimo ciklas<br />

Absoliutin÷ koordinačių atskaitos sistema<br />

Prieaugin÷ koordinačių atskaitos sistema<br />

22

G94<br />

G95<br />

G98<br />

G99<br />

Pastūma, matuojama milimetrais per minutę<br />

Pastūma apsisukimais per minutę<br />

Sugrįžimas į pradinį pastovų ciklą<br />

Sugrįžimas į pradinį taško R pastovų ciklą<br />

2.15. Greitas nustatymas G00<br />

Ši funkcija naudojama neatliekant pjovimo, judant įrankiui greita pastūma pagal kelias ašis į<br />

<strong>darbo</strong> zoną (kai yra absoliutin÷ koordinačių atskaitos sistema) arba programuojama kai yra žinomas<br />

aiškus atstumas nuo prieš tai žinomos pradin÷s pad÷ties taško (kai yra prieaugin÷ koordinačių<br />

atskaitos sistema). G00 funkcija gali būti užrašyta tokiu formatu:<br />

G00 X…Y…Z…;<br />

čia G00 greitas jud÷jimas;<br />

X…Y…Z…; koordinačių dydžiai X, Y, Z ašyse.<br />

Atstumai pagal ašis gali būti programuojami dviem metodais:<br />

• absoliutine koordinačių atskaitos sistema, kai rašoma funkcija G90;<br />

• prieaugine koordinačių atskaitos sistema, kai rašoma funkcija G91.<br />

Pastabos:<br />

• įrankio jud÷jimo greitis gali būti mažinamas nuo 100% iki 0%, tačiau tik prieauginiu<br />

žingsniu kas 10%;<br />

• funkcija G00 neleidžia naudoti įrankio spindulio kompensaciją, t.y. veikti funkcijoms G42 ir<br />

G41. Jeigu šios funkcijos yra aktyvios kai yra užprogramuotas kodas G00, įrankio spindulio<br />

kompensacija negal÷s funkcionuoti tol, kol v÷l nebus iš naujo užprogramuotos G01, G02 ir<br />

G03 funkcijos.<br />

• funkcija G00 yra modalin÷, tod÷l negalima rašyti viename kadre G01, G02 ir G03 funkcijas.<br />

• funkcija G00 gali būti užrašyta programos kadre dviem būdais: G00 arba G0.<br />

• pagal funkcijos G00 komandą vyksta jud÷jimas vienu metu trejomis ašimis (X, Y ir Z)<br />

nepriklausomai viena nuo kitos didžiausia pastūma, ne vektorine kryptimi (kartais vadinam<br />

nelinijine kryptimi).<br />

Nelinijin÷s funkcijos G00 jud÷jimo krypties pavyzdys pateiktas 2.4 paveiksle. Šiame<br />

paveiksle matyti, kad ši komanda nurodo jud÷jimą kreipiančiosiomis X ir Y kryptimi vienu metu<br />

didžiausia pastūma. Įrankio jud÷jimo trajektorija sudaro įstrižainę.<br />

Darbo pradžios<br />

taškas<br />

Įrankis<br />

Darbo pabaigos<br />

taškas<br />

Ruošinio nulinis<br />

atskaitos taškas<br />

+Y ašis<br />

+X ašis<br />

2.4 pav. Nelinijin÷s funkcijos jud÷jimas<br />

23

2.16. Linijin÷s interpoliacijos funkcija G01<br />

Ši funkcija s nustatyta pastūma sudaro tiesią liniją. Funkcija G01 gali būti užrašyta tokiu<br />

formatu:<br />

G01 X… Y…Z…;<br />

čia<br />

G01 linijin÷s interpoliacijos funkcija (kodas);<br />

X… Y…Z…; ašių koordinačių vert÷s.<br />

Reikalingą pastūmą šioje funkcijoje nustato operatorius. Jud÷jimas pagal ašis gali būti<br />

programuojamas dviem būdais:<br />

• absoliutin÷je koordinačių atskaitos sistemoje (naudojant funkciją G90);<br />

• prieaugin÷je koordinačių atskaitos sistemoje (naudojant funkciją G91).<br />

Linijin÷s interpoliacijos pavyzdys pateiktas 2.5 paveiksle. Ši funkcija gali būti užrašoma<br />

tokiu formatu:<br />

G90 G01 X100 Y50 F150;<br />

Darbo pabaigos<br />

taškas<br />

50<br />

Ruošinio nulinis<br />

atskaitos taškas<br />

Darbo pradžios<br />

taškas<br />

100<br />

+Y ašis<br />

+X ašis<br />

2.5 pav. Linijin÷ interpoliacija<br />

Pastabos:<br />

• pateiktame pavyzdyje G90 G01 ir F pastūma yra modalin÷ ir gali būti tęsiama kitame kadre<br />

jeigu tai reikalinga;<br />

• užprogramuota pastūma F gali būti naudojama automatiniame staklių <strong>darbo</strong> režime nuo 0%<br />

iki 150% naudojant rankinę staklių <strong>darbo</strong> kontrolę. 100% yra programuojama didžiausia<br />

pastūma.<br />

• Kai n÷ra programuojamas pastūmos dydis, CNC sistema automatiškai nustatys 10 mm/min<br />

dydį naudojant funkciją G21 arba coliais per minutę naudojant funkciją G20.<br />

• kodas G01 yra modalinis, tod÷l negali būti naudojamas tame pačiame kadre su kodais G00,<br />

G02 ir G03.<br />

• kodas G01 gali būti užrašytas dviem būdais: G01 arba G1.<br />

24

2.17. Apskritimin÷s interpoliacijos kodai G02 ir G03<br />

Funkcija G02 vykdo pjovimo procesą, kai įrankio jud÷jimas vyksta pagal laikrodžio<br />

rodykl÷s kryptį tam tikru pastūmos dydžiu.<br />

Funkcija G03 vykdo pjovimo procesą, kai įrankio jud÷jimas vyksta prieš laikrodžio rodykl÷s<br />

kryptį tam tikru pastūmos dydžiu.<br />

Funkcijų veikimo kryptys pateiktos 2.6 paveiksle.<br />

+X<br />

G03<br />

G02<br />

+Z<br />

2.6 pav. Funkcijų veikimo kryptys<br />

Programuojant įrankio jud÷jimo trajektoriją lanku, lanko pabaigos taškas nurodomas adresu<br />

X, Y, jei tai absoliutin÷ koordinačių atskaitos sistema (G90), ir adresu X, Y, kai yra santykin÷<br />

koordinačių atskaitos sistema (G91). Naudojant absoliutinę koordinačių atskaitos sistemą<br />

įvertinamas lanko pabaigos taško atstumas, skaičiuojant atstumą nuo pagrindinio nulinio taško<br />

(nulinis pradinis atskaitos taškas). Naudojant santykinę koordinačių atskaitos sistemą, lanko<br />

pabaigos taško atstumas skaičiuojamas nuo įrankio jud÷jimo pradžios taško. Atstumų reikšm÷s<br />

įvertinamos ženklais (+ arba –), atsižvelgiant į jud÷jimo krypties ir nulinio atskaitos taško poziciją.<br />

2.17.1. Funkcijų G02 / G03 naudojimas pagal adresus I ir J<br />

Kai programoje nurodomas lanko centras (spindulys nežinomas), tuomet informacija<br />

užrašoma naudojant adresus I ir J.<br />

I adresas susietas su X ašimi. Skaitin÷ reikšm÷ įvertinama (+/–) ženklu nuo pradinio lanko<br />

taško X ašies kryptimi į lanko centrą (žr. 2.7 pav.).<br />

J adresas susietas su Y ašimi. Skaitin÷ reikšm÷ įvertinama ženklu (+/–) nuo pradinio lanko<br />

taško Z ašies kryptimi į lanko centrą (žr. 2.7 pav.).<br />

Darbo pabaigos<br />

taškas (X, Y)<br />

Darbo pradžios<br />

taškas<br />

+Y ašis<br />

J<br />

Lanko taškas<br />

I<br />

+X ašis<br />

2.7 pav. Įrankio trajektorijos aprašymas G02/G03 funkcijomis<br />

25

2.17.2. Funkcijų G02 / G03 formatai<br />

Funkcija G02 gali būti parašyta keturiais būdais:<br />

• G90 G02 X…Y…R…F…;<br />

• G90 G02 X…Y…I…J…F…;<br />

• G91 G02 X…Y…R…F…;<br />

• G91 G02 X…Y…I…J…F…;<br />

•<br />

Funkcija G03 gali būti parašyta keturiais būdais:<br />

• G90 G03 X…Y…R…F…;<br />

• G90 G03 X…Y…I…J…F…;<br />

• G91 G03 X…Y…R…F…;<br />

• G91 G03 X…Y…I…J…F…;<br />

čia<br />

G02 nurodo apskritiminę interpoliaciją pagal laikrodžio rodykl÷s kryptį;<br />

G03 nurodo apskritiminę interpoliaciją prieš laikrodžio rodykl÷s kryptį;<br />

G90 X…Y… nurodo koordinačių lanko taško pabaigą<br />

G91 X…Y… nurodo konkretų lanko atstumą nuo t.y. lanko pradinis ir galutinis taškas;<br />

I…J… nurodo lanko pradinio taško atstumą nuo lanko centro taško;<br />

R…nurodo lanko spindulio ilgį;<br />

F…nurodo pastūmos dydį lanku.<br />

2.17.3. Funkcijų G02 / G03 apskritimin÷s interpoliacijos pavyzdys<br />

Paveiksle 2.8 pateiktas įrankio jud÷jimo trajektorijos programos pavyzdys (G90):<br />

G01 X100 Y40 F125;<br />

G03 X80 Y60 I–20;<br />

G01 X60;<br />

G02 X40 Y40 I–20;<br />

arba<br />

G01 X100 Y40 F125;<br />

G03 X80 Y60 R20;<br />

G01 X60;<br />

G02 X40 Y40 R20;<br />

Įrankio trajektorija gali būti projektuojama taip:<br />

G03 X–20 Y20 I–20;<br />

G01 X–20;<br />

G02 X–20 Y–20 R20;<br />

arba<br />

G03 X–20 Y20 R20;<br />

G01 X–20;<br />

G02 X–20 Y–20 R20;<br />

26

20<br />

R20<br />

R20<br />

Darbo pradžios<br />

taškas<br />

Darbo pabaigos<br />

taškas<br />

40<br />

Ruošinio nulinis<br />

atskaitos taškas<br />

40 20 20 20<br />

+Y ašis<br />

+X ašis<br />

2.8 pav. Įrankio jud÷jimo trajektorija<br />

2.17.4. Funkcijų G02 / G03 apskritimo lanko pavyzdys<br />

Naudojant adresą R galimi du lanko parašymo variantai. Kai lankas mažesnis nei 180 laipsnių ir<br />

kai lankas didesnis kaip 180 laipsnių. Kai lankas viršija 180 laipsnių, spindulys (R) turi būti<br />

įvertintas neigiamu ženklu (–). Paveiksle 2.9 pateiktas lankas mažesnis nei 180 laipsnių<br />

(apskritimas A) gali programuojama taip (G90):<br />

G02 X80 Y40 R50 F125;<br />

Kai lankas didesnis kaip 180 laipsnių (apskritimas B) gali būti programuojama taip (G90):<br />

G02 X80 Y40 R–50 F125;<br />

Kūno<br />

apskritimo<br />

linija B<br />

R50<br />

Darbo pabaigos<br />

taškas<br />

Darbo pradžios<br />

taškas<br />

R50<br />

Ruošinio nulinis<br />

atskaitos taškas<br />

Kūno apskritimo<br />

linija A<br />

+Y ašis<br />

+X ašis<br />

2.9 pav. Lanko <strong>programavimas</strong><br />

27

Pastabos:<br />

• kai programuojamas lankas naudojant adresą R (lanko spindulys), spindulio vert÷ gali<br />

būti lygi arba didesn÷ negu pus÷s kiekvienos didžiausios ašies atstumo;<br />

• I0 ir J0 programos kadre gali būti praleidžiami;<br />

• kai X ir Y yra praleidžiami programos kadre, lanko galin÷ taško pad÷tis yra pradin÷ lanko<br />

pad÷tis, tod÷l lanko centras yra nurodomas I ir J kodais. Čia lankas yra apskritimo 360<br />

laipsnių dalis (t.y. pilnas apskritimas). Kai naudojamas R spindulys ir lankas sudaro 0<br />

laipsnių tokiu būdu nebus pjovimo judesio.<br />

• kai kadre naudojami adresai I, J ir R, adresas R turi pirmumo teisę, kiti adresai yra<br />

ignoruojami;<br />

• funkcija G02 gali būti rašoma dviem būdais: G02 ir G2; funkcija G03 rašoma G03 arba<br />

G3.<br />

2.18. Dvigubo poslinkio funkcija G04<br />

Dvigubo poslinkio funkcija gali būti užrašyta tokiu formatu:<br />

G04 X...;<br />

arba<br />

G04 P…;<br />

Dvigubo poslinkio funkcija gali būti programuojama adresu X ašyje (laikas sekund÷mis)<br />

arba P adresu (laikas 1/1000 sekund÷mis).<br />

Pavyzdžiui:<br />

G04 X1.5;<br />

Ši komanda reiškia dvigubo poslinkio laikas sudaro 1.5 sekund÷s.<br />

Pavyzdžiui:<br />

G04 P2500;<br />

Ši komanda reiškia poslinkio trukm÷ sudaro 2.5 sekund÷s.<br />

Pastabos:<br />

• P adrese negali būti naudojamas dešimtainis skyrimo ženklas;<br />

• dvigubo poslinkio komanda veikia tik viename kadre;<br />

• dvigubo poslinkio komanda veikia tik tada, kai prieš tai esančiame kadre pastūma bus lygi<br />

nuliui;<br />

• didžiausia dvigubo poslinkio laiko trukm÷ gali būti 999 sekund÷s;<br />

• G04 funkcija yra ne modalin÷. Ji veikia tik tame kadre, kuriame ji parašyta;<br />

• G04 funkcija gali būti parašyta dviem būdais: G04 arba G4.<br />

2.19. Funkcijos G20 / G21 (metrin÷ ir colin÷ matavimo vienetų sistema)<br />

Stakl÷se programos gali būti rašomos colin÷je (G20) arba metrin÷je (G21) koordinačių<br />

atskaitos sistemoje. CNC stakl÷se šie kodai būtinai turi būti rašomi programos pirmuose kadruose.<br />

G20 mažiausia vert÷ 0.0001 colio; G21 mažiausia vert÷ 0.0001 mm. Šios funkcijos reikalingos:<br />

• pozicionavimo komandoms (X, Y ir Z ašimis);<br />

• prieauginio poslinkio koordinačių atskaitos sistemoje;<br />

• nustatyti pastūmas su kodu F;<br />

• atstumų nustatymui tarp ruošinio ir įrankių.<br />

Pastabos:<br />

• funkcijų G20 ir G21 CNC sistemoje naudojimo tvarka priklauso nuo išsaugojimo<br />

28

kompiuterio kietajame diske;<br />

• funkcijų G20 ir G21 trūkumas tas, kad jas negalima rašyti programos viduryje jos neveiks;<br />

• funkcijos G20 ir G21 yra modalin÷s.<br />

2.20. Išeities taško funkcija G28 (reference point return)<br />

Išeities taškas yra fiksuota staklių vežim÷lio pad÷tis, nuo kurios gali prad÷ti jud÷ti įrankis.<br />

DENFORD firmos <strong>frezavimo</strong> staklių programiniuose paketuose šis taškas vadinamas staklių nuliniu<br />

tašku. Šis taškas yra staklių vežim÷lio jud÷jimo ribin÷ pad÷tis X, Y ir Z ašimis. Funkcija G28<br />

automatiškai nurodo staklių vežim÷liui jud÷ti į išeities tašką. Funkcija G28 gali būti užrašyta tokiu<br />

formatu:<br />

G90 G28 X… Y… Z…;<br />

arba<br />

G91 X… Y… Z…;<br />

Pastabos:<br />

• paveiksle 2.10 pateikta įrankio pozicija (P 1 ). Šiame taške įrankio sulaužymas negalimas.<br />

Vidurinis taškas šiuo atveju nereikalingas. Kadras yra rašomas tokiu formatu:<br />

G91 G28 X0 Y0 Z0;<br />

• funkcija G28 yra ne modalin÷, ji veikia tik tame kadre, kuriame parašyta.<br />

P<br />

3<br />

Darbo pabaigos<br />

taškas<br />

P 1<br />

Darbo pradžios<br />

taškas<br />

Ruošinio nulinis<br />

atskaitos taškas<br />

+Z ašis<br />

+X ašis<br />

2.10 pav. Įrankio jud÷jimas tiesia linija<br />

• paveiksle 2.11 pateikta, kaip įrankis grįždamas į išeities tašką juda ne tiesia linija ir gali<br />

paliesti ruošinį. Norint išvengti įrankio susidūrimo su ruošiniu, reikalingas papildomas<br />

tarpinis taškas P2. Paveiksle 2.12 pateikta įrankio jud÷jimo trajektorija, kai išvengiamas<br />

įrankio sulaužymas. Įrankio jud÷jimo trajektorijos gali būti programuojamas tokiu formatu:<br />

G90 G28 X60 Z60;<br />

arba<br />

29

G91 G28 X0 Z40;<br />

P<br />

3<br />

Įrankio susidūrimo<br />

su ruošiniu zona<br />

Staklių išeities<br />

taškas<br />

60<br />

P 1<br />

Darbo pradžios<br />

taškas<br />

Ruošinio nulinis<br />

atskaitos taškas<br />

60 40<br />

+Z ašis<br />

+X ašis<br />

2.11 pav. Galimas ruošinio kliudymas įrankiu<br />

P<br />

3<br />

Staklių išeities<br />

taškas<br />

P Tarpinis taškas<br />

2<br />

(X60, Z60)<br />

60<br />

P 1<br />

Darbo pradžios<br />

taškas (X60, Z30)<br />

Ruošinio nulinis<br />

atskaitos taškas<br />

60 40<br />

+Z ašis<br />

+X ašis<br />

2.12 pav. Trajektorija išvengianti ruošinio kliudymo<br />

30

2.21. Pjovimo įrankio kompensacijos funkcijos G40 / G41 / G42<br />

Šios funkcijos naudojamos kompensuoti įrankio spindulį, kai vyksta tikslus lankų ar<br />

nuožulų mechaninis apdirbimas. Įrankio spindulys turi būti išmatuotas ir duomenys įvesti į staklių<br />

valdymo sistemą. Darbin÷ įrankio pozicija, kai nurodoma jud÷jimo komanda gali būti rašoma tokiu<br />

formatu:<br />

• G40 panaikinimas, jud÷jimas programuota trajektorija;<br />

• G41 kair÷ pus÷, jud÷jimas programuota trajektorija, kair÷s rankos taisykl÷;<br />

• G42 dešin÷ pus÷, jud÷jimas programuota trajektorija, dešin÷s rankos taisykl÷.<br />

2.21.1. Pagrindiniai funkcijų G41 ir G42 judesio kompensavimo variantai<br />

2.13, 2.14 pav. pavaizduota funkcijų G41 ir G42 judesio kompensavimo variantai.<br />

2.10 paveiksle pateiktas įrankio jud÷jimas į kairę pusę žiūrint įrankio jud÷jimo kryptimi. Čia<br />

naudojama funkcija G41, kuri vadinama kair÷s rankos taisykl÷s judesio kompensavimo funkcija.<br />

2.11 paveiksle pavaizduota dešin÷s rankos taisykl÷s judesio kompensavimo funkcija G42.<br />

Ruošinys<br />

Programuojama<br />

trajektorija<br />

Įrankis<br />

Akių lygis<br />

2.13 pav. Funkcijos G41 kair÷s rankos taisykl÷s judesio kompensacija<br />

Įrankis<br />

Akių lygis<br />

Programuojama<br />

trajektorija<br />

Ruošinys<br />

2.14 pav. Funkcijos G42 dešin÷s rankos taisykl÷s judesio kompensacija<br />

Pastabos:<br />

• funkcijos G02 ir G03 negali būti rašomos programos pirmame kadre;<br />

• funkcijos G40 G41 ir G42 yra modalin÷s.<br />

31

2.21.2. Pjovimo įrankio kompensacijos panaikinimas G40<br />

Funkcija G40 naudojama panaikinti pjovimo įrankio kompensaciją. Ši komanda naudojama<br />

tik tame kadre, kuriame yra užprogramuota linijin÷ interpoliacija (t.y. G00, G01, G28).<br />

Pastabos:<br />

• prieš funkcijos naudojimą, rekomenduojama, kad Z ašimi virš ruošinio paviršiaus nebūtų<br />

judesių;<br />

• kompensacija panaikinama automatiškai kai: įjungiamos stakl÷s; kai nuspaustas staklių<br />

<strong>darbo</strong> pakartojimo mygtukas; kai programoje yra komandos M02 ir M30.<br />

2.21.3. Funkcijų G41 ir G42 pavyzdžiai<br />

Paveiksle 2.15 pateiktas funkcijų G41 ir G42 panaudojimo pavyzdys.<br />

30 30<br />

Pjovimo<br />

trajektorijos<br />

linija<br />

40<br />

R40<br />

40<br />

Ruošinio kontūro<br />

linija<br />

Ruošinio nulinis<br />

atskaitos taškas<br />

R30<br />

70<br />

30<br />

Darbo pradžios<br />

taškas<br />

+Y ašis<br />

+X ašis<br />

O0010<br />

N0010 G00 X–15 Y–15;<br />

N0020 G41 X0 Y0 F100; (<strong>darbo</strong> pradžia)<br />

N0030 Y40;<br />

N0040 X30 Y80;<br />

N0050 X60;<br />

N0060 G02 X100 Y40 R40;<br />

N0070 G01 Y30;<br />

N0080 G03 X70 Y0 R30;<br />

N0090 X0;<br />

N0100 X–15 Y–15; (jud÷jimo pabaiga)<br />

2.15 pav. Funkcijų G41 ir G42 panaudojimo pavyzdys<br />

32

3. Skaitmeninio programinio valdymo <strong>frezavimo</strong> staklių virtualios programos įvadas<br />

Šią programą mokomiesiems tikslams programuoti <strong>frezavimo</strong> staklių darbą virtualioje ir<br />

realioje aplinkose (VR CNC Milling Sofware) sukūr÷ Anglijos DENFORD firma [4]. Informacija<br />

pateikiama įprastoje Windows aplinkoje, nesud÷tinga, suprantama ir atitinka kiekvieno vartotojo<br />

poreikius. Šia mokomąja programa gali naudotis grup÷ studentų, kuriai užtikrintas išsamus<br />

informacijos panaudojimas pagal esamus (skaitmeninio valdymo kompiuteriu CNC) programos<br />

šaltinius. Nesud÷tingų, įprastų programos elementų naudojimas mokymo metu nereikalauja<br />

papildomo specialių programų studijavimo. Programų paketas (VR CNC Milling Software) turi šias<br />

dalis:<br />

• nesud÷tingas programavimo (MDI–Manual data input); informacijos įvedimas per<br />

kompiuterio CD–ROM sistemą;<br />

• bylų grafinį simuliavimą pagal 2 koordinates;<br />

• bylų grafinį simuliavimą pagal 3 koordinates;<br />

• įrankių biblioteką;<br />

• išsamią staklių <strong>darbo</strong> kontrolę virtualioje aplinkoje;<br />

• išsamią staklių <strong>darbo</strong> kontrolę realioje aplinkoje;<br />

• pagalbos mygtuką, kuris suteikia išsamią informaciją apie programavimo ypatumus, G ir M<br />

funkcijų naudojimą (G ir M funkcijos – tai staklių programavimo kalba parašytos komandos,<br />

kuriomis valdomos stakl÷s, mechaniškai apdirbančios detalę).<br />

Mokomosios <strong>frezavimo</strong> programos struktūra pateikta 3.1 paveiksle.<br />

3.1 pav. Mokomosios <strong>frezavimo</strong> staklių programos struktūra<br />

Struktūrą sudaro programos šaltinis (Sourse), byla (File), redaktorius (Editor), informacijos<br />

kaupimas (Compiled), matematiniai skaičiavimai (Maths), valdymas (Action), skaitmeninis<br />

valdymas kompiuteriu (CNC), įrankių atstumai iki ruošinio (Tool offsets), įrankių d÷tuv÷ (Tool<br />

carousel), ryšys (Output), grafinis imitavimas pagal dvi koordinates (2D Simulation), grafinis<br />

imitavimas pagal tris koordinates (3D Simulation), informacijos perk÷limas (Post Output),<br />

išjungimas (Off), staklių įjungimas darbui virtualioje aplinkoje (VR Machine), staklių įjungimas<br />

33

darbui realioje aplinkoje (Machine)<br />

Minimalūs reikalavimai kompiuteriui, kuriuos rekomenduoja gamintojas:<br />

• IBM kompiuteris;<br />

• Pentium 166 MHz MMX procesorius;<br />

• 32 Mb RAM;<br />

• Windows 98 operacin÷ sistema;<br />

• įrašantis CD–ROM;<br />

• 10 Mb laisvos vietos kietame diske;<br />

• spalvotas monitorius, kurio raiška 1024×768;<br />

• 3D vaizdo plokšt÷, kurios VRAM 4MB;<br />

• 2 laisvi lizdai prijungimui (vienas realiai mašinai, vienas mokymo tikslams);<br />

• 1 laisvas lizdas spausdintuvui įjungti.<br />

4. Frezavimo staklių <strong>darbo</strong> programos pavyzdys<br />

Ši programa parašyta naudojant metrinę vienetų skaičiavimo sistemą. Tod÷l prieš įjungiant<br />

programą būtina pasirinkti matavimo vienetų sistemą naudojant mygtuką [Units], kuris yra įrankių<br />

juostoje (Options toolbar).<br />

Pateiktame 3.1 pav. ruošinys apdirbamas pagal kelias koordinates, vienetų sistema –<br />

metrin÷. Ruošinio medžiaga – plienas, matmenys X (ilgis) – 60 mm, Y (plotis) – 60 mm, Z (aukštis)<br />

– 10 mm.<br />

Nulin÷ atskaita<br />

(pažym÷ta kryželiu)<br />

4.1 pav. Apdirbama detal÷<br />

Šiai detalei apdirbti rašoma tokia programa:<br />

Frezavimo operacijos programa<br />

4.1 lentel÷<br />

Kadro Nr. Programa Programos simbolių paaiškinimai<br />

1 2 3<br />

N001 G21 Metrin÷ vienetų sistema<br />

N011<br />

[BILLET X60 Y60 Z10<br />

Žodis BILLET reiškia ruošinys. Šį žodį būtinai reikia<br />

parašyti, nes kitaip programa neveiks. Jo matmenys: X ašyje<br />

ilgis 60 mm, Y ašyje ilgis 60 mm, Z ašyje storis 10mm.<br />

N021 EDGEMOVE X0 Y0 Programos <strong>darbo</strong> pradžios taškas.<br />

N031 [TOOLDEF T1 D4 Įrankio numeris 1, skersmuo 4 mm.<br />

N041 [TOOLDEF T2 D2 Įrankio numeris 2, skersmuo 2 mm.<br />

N051<br />

G91 G28 X0Y0Z0<br />

G91 – prieaugin÷ koordinačių atskaitos sistema. G28 X0Y0Z0<br />

– jud÷jimas į staklių nulinį tašką.<br />

34

4.1 lentel÷s tęsinys<br />

1 2 3<br />

N061 M6T1 M6 – įrankio keitimas, T1 – įrankis Nr.1.<br />

N071 G43H1 G43 – įrankio ilgio kompensacija pirmam įrankiui.<br />

N081 M3S1500<br />

M3 – suklio sukimasis pagal laikrodžio rodyklę,<br />

S – 1500 aps/min.<br />

N091 G90G0X20Y40<br />

G90 – absoliutin÷ koordinačių atskaitos sistema, G0 – nurodo<br />

greitą jud÷jimą į poziciją X20, Y40.<br />

N101 Z2<br />

Nurodo staklių įrankiui jud÷ti 2 mm virš ruošinio paviršiaus<br />

prieš tai buvusia greita pastūma.<br />

N111 G1Z–1F100<br />

G1 – nurodo stakl÷ms pjovimo judesį tiesia linija nuo taško<br />

iki taško. Z–1 nurodo pjauti 1 mm gyliu nuo medžiagos Z0<br />

paviršiaus. F100 – staklių pastūma 100 mm/min.<br />

N121 Y20F150<br />

(Prieš tai kadre N111 buvo kodas G1) pjovimas vyks į<br />

poziciją Y20, 150 mm/min pastūma.<br />

N131 X40<br />

(Prieš tai kadre N111 buvo kodas G1) pjovimas vyks į<br />

poziciją X40, 150mm/min pastūma.<br />

N141 Y40<br />

(Prieš tai kadre N111 buvo kodas G1) pjovimas vyks į<br />

poziciją Y40, 150mm/min pastūma.<br />

N151 X20<br />

(Prieš tai kadre N111 buvo kodas G1) pjovimas vyks į<br />

poziciją X20, 150mm/min pastūma. Tai glotnus pjovimas<br />

ruošinio centre.<br />

N161 G0Z2<br />

G0 – nurodo stakl÷ms greitą jud÷jimą į poziciją Z2, t.y.<br />

įrankio jud÷jimas 2 mm virš ruošinio paviršiaus.<br />

N171 M5 M5 – nurodo stakl÷ms išjungti suklį.<br />

N181 G91G28X0Y0Z0<br />

G91 – prieaugin÷ koordinačių atskaitos sistema.<br />

G28X0Y0Z0 – jud÷jimas į staklių nulinį tašką.<br />

N191 M6T2 M6 – įrankio keitimas. T2 – keisti įrankį Nr.2.<br />

N201 G43H2 G43 – įrankio ilgio kompensacija antram įrankui.<br />

N211 M3S1500<br />

M3 – suklio sukimasis pagal laikrodžio rodyklę,<br />

S – 1500 aps/min.<br />

N221 G90G0X5Y55<br />

G90 – absoliutin÷ koordinačių atskaitos sistema, G0 – nurodo<br />

greitą jud÷jimą į poziciją X5, Y55.<br />

N231 Z2<br />

Nurodo staklių įrankiui jud÷ti 2 mm virš ruošinio paviršiaus<br />

prieš tai buvusia G0 greita pastūma.<br />

N241 G1Z–2F100<br />

G1 – nurodo stakl÷ms pjovimo judesį tiesia linija nuo taško<br />

iki taško. Z–2 nurodo įpjauti 2 mm gyliu nuo medžiagos Z0<br />

paviršiaus. F100 – staklių pastūma 100 mm/min.<br />

N251 X40F150<br />

(Prieš tai kadre N241 buvo kodas G1) pjovimas vyks į<br />

poziciją X40, 150mm/min pastūma.<br />

N261 G2X55Y40J–15<br />

G2 – nurodo stakl÷ms pjovimo lanką laikrodžio rodykl÷s<br />

kryptimi. Pjovimo lankas pjaunamas nurodžius poziciją X55,<br />

Y40. Lanko centro taškas nurodytas J–15, čia J atitinka X ašį.<br />

Centro taškas yra X ašyje 15 mm atstumu nuo lanko pradin÷s<br />

pozicijos. Lankas pjaunamas 150 mm/min pastūmos greičiu.<br />

N271 G1Y5<br />

G1 – nurodo pjovimo judesį tiesia linija nuo taško iki taško.<br />

Pjovimo jud÷jimas vyks į poziciją Y5, 150 mm/min pastūma.<br />

N281 X20<br />

(Prieš tai kadre N271 buvo kodas G1) pjovimas vyks į<br />

poziciją X20, 150mm/min pastūma.<br />

35

4.1 lentel÷s tęsinys<br />

1 2 3<br />

N291 G3X5Y20I–15<br />

G3 – nurodo stakl÷ms pjovimo lanko kryptį prieš laikrodžio<br />

rodyklę. Pjovimo lankas pjaunamas nurodžius poziciją X5,<br />

Y20. Lanko centro taškas nurodytas I–15, čia I atitinka Y ašį.<br />

Centro taškas yra Y ašyje 15 mm atstumu nuo lanko pradin÷s<br />

pozicijos. Lankas pjaunamas 150 mm/min pastūmos greičiu.<br />

N301 G1Y55<br />

G1 – nurodo pjovimo judesį tiesia linija nuo taško iki taško.<br />

Pjovimo jud÷jimas vyks į poziciją Y55, 150 mm/min<br />

pastūma.<br />

N311 G0Z2<br />

G0 – nurodo stakl÷ms greitą jud÷jimą į poziciją Z2, t.y.<br />

įrankio jud÷jimas 2 mm virš ruošinio paviršiaus.<br />

N321 M5 M5 – nurodo stakl÷ms išjungti suklį.<br />

N331 G91G28X0Y0Z0<br />

G91 – prieaugin÷ koordinačių atskaitos sistema.<br />

G28X0Y0Z0 – jud÷jimas į staklių nulinį tašką.<br />

N341 M30<br />

M30 – nurodo programos pabaigą ir sugrįžimą į programos<br />

pradžią.<br />

5. Mokomosios programos paleidimas ir konfigūravimas<br />

5.1. Mokomosios programos įjungimas<br />

Mokomoji programa (VR CNC Milling Software) įjungiama taip:<br />

• nuspaudžiamas kompiuterio įjungimo mygtukas;<br />

• iš standartin÷s Windows aplinkos paleidžiama mokomoji programa nuspaudus mygtukų<br />

seką „Start|Programs|Denford|Milling” (5.1 pav.);<br />

• norint baigti darbą, spaudžiamas mygtukas „File| Exit”.<br />

5.1 pav. Programos paleidimo mygtukai<br />

Pastaba. Negalima nutraukti programos <strong>darbo</strong>, jei dirbama su <strong>frezavimo</strong> stakl÷mis realioje<br />

aplinkoje.<br />

5.2. Pagrindinis programos langas<br />

Atsidarius pagrindiniam programos langui, jame matomi tokie elementai (5.2 pav.):<br />

• virtualių staklių pavadinimo eilut÷ (Titlebar);<br />

• virtualių staklių meniu eilut÷ (Menubar);<br />

• redaktoriaus langas (Editor Window);<br />

• virtualus <strong>frezavimo</strong> staklių vaizdas (Denford Virtual Reality Window);<br />

• virtualių staklių įjungimo langas (Machine Control Toolbar.);<br />

• staklių <strong>darbo</strong> kontrol÷s langas (Machine Mode Window);<br />

36

• pagrindin÷s programos langas (Main Program Status Bar);<br />

• 3 krypčių virtualus (simuliacinis) langas (3D simulations Window), 2 krypčių virtualus<br />

(simuliacinis) langas (2D simulations Window);<br />

• staklių valdymo mygtukai (Docked Toolbars).<br />

5.3. Pagalbos komandos naudojimas<br />

5.2 pav. Pagrindinis programos langas<br />

Norint naudotis pagalbos komanda [HELP], nuspaudžiamas mygtukas [F1]. Paruošiamosios<br />

G ir pagalbin÷s funkcijos M yra langų redaktoriuje (Editor) arba, jei informacija apie šias funkcijas<br />

reikalinga rašant programą, nuspaudžiami mygtukai [Ctrl+F1]. Pagalbos komandos galimyb÷s yra<br />

šios:<br />

• išsami informacija apie <strong>frezavimo</strong> staklių programos ypatumus (VR CNC Milling);<br />

• programavimo veiksmų eiliškumas ir informacija apie G ir M funkcijas.<br />

Šiuo atveju reikia nuspausti mygtuką [Help CNC Programing].<br />

5.4. Matavimo vienetų sistemos parinkimas<br />

Parenkant matavimo vienetų sistemą spaudžiamas mygtukas [Units] (5.3 pav.). Šis<br />

mygtukas yra įrankių juostoje (Options Toolbar). Matavimo vienetų sistema yra dviejų tipų:<br />

• metrin÷ – matavimo vienetai mm (Metric Mode);<br />

• colin÷ – matavimo vienetai coliai (Inch Mode).<br />

37

5.3 pav. Matavimo vienetų parinkimas<br />

6. Darbas su bylomis<br />

Naujų bylų kūrimas, atidarymas, uždarymas, iš÷jimas iš programos ir kitos komandos<br />

atliekamos įprasta tvarka dirbant Windows aplinkoje (6.1 pav.).<br />

6.1 pav. Naujų bylų sudarymo ir perk÷limo langas<br />

Programos kadrų numeracija nustatoma nuspaudus mygtuką [Line Numbering]. Po<br />

kiekvieno užrašyto kadro būtina pad÷ti kabliataškį. Tam reikia spausti [Editor Modify Append Line<br />

End Token] mygtukus. Norint tarp ženklų įterpti tarpelį, spaudžiamas mygtukas [Editor Modify Add<br />

Padding Token].<br />

Nuspaudus redaktoriaus lango mygtuką, atsidaro bylos tekstas (6.2 pav.). Ši byla aprašo<br />

staklių jud÷jimo ir <strong>frezavimo</strong> komandas. Čia pateikta tik dalis tipin÷s programos.<br />

38

6.2 pav. Programos fragmentas<br />

Skaitmeninio valdymo kompiuteriu pagrindai.<br />

Programų bylos sudaromos naudojant G ir M kodus. Kiekviena G ir M kodų parašyta eilut÷ yra<br />

vadinama kadru, pavyzdžiui, „G91 G28 X0 Y0 Z0” (5.2 pav.). Kadras sudarytas iš žodžių<br />

pavyzdžiui, G91 yra vienas žodis. Kiekvienas programos žodis sudaro komandas su adresais ir<br />

numeriais. Daugiau informacijos galima gauti naudojantis pagalbos komanda [HELP].<br />

Redaktoriaus lango žymeklio jud÷jimas.<br />

Šis redaktoriaus lango žymeklis matomas vertikalia linija ties konkrečia eilute (6.3 pav.). Žymeklis<br />

naudojamas spaudžiant mygtukus [Delete, Enter/Return].<br />

Redaktoriaus<br />

lango žymeklis<br />

Pel÷s<br />

žymeklis<br />

6.3 pav. Redaktoriaus lango žymeklis<br />

Programos teksto atskyrimas pateiktas 6.4 paveiksle, pažym÷jus teksto lauką „Editor/Select All”.<br />

6.4 pav. Teksto žym÷jimas, atskyrimas, kopijavimas ir perk÷limas<br />

39

Programos kadrų numeracija.<br />

Programos byla bus pilnai užbaigta, jei jos eilut÷s vadinamos kadrais bus pažym÷tos numeriais.<br />

Numeracija atliekama nuspaudus (Modify/Line Numbering). Atsidaro langas kadrų numeracijai<br />

(6.5 pav.). Dialogo režime žymima programos bylos pradžia nuspaudus “Start Number”. Pavyzdyje<br />

pateiktas 1, kuris reiškia numeracijos pradžią. Numeracijos žingsnis “Numbering Increment”<br />

dialogo režime nurodo kiekvieno kadro eiliškumą. Pavyzdžiui, 10 rodo, kad eiliškumo tvarka tokia<br />

1, 11, 21, 31, 41, 51 ir t.t. Minimalus kadrų žym÷jimo ilgis “Minimum number length” rodomas<br />

skaičiumi 3. Tai reiškia, kad kadro numeris gali būti sudarytas iš trijų skaičių t.y. 001, 011, 021,<br />

041, 051 ir t.t. Dialogo režimas „Numbering Token” naudojamas nurodant kiekvieno kadro adresą.<br />

Pavyzdžiui, N001, N011, N021, N041, N051 ir t.t. Nuspaudus mygtuką [OK] kadrų numeracija bus<br />

atlikta.<br />

6.5 pav. Langas kadrų numeracijai<br />

Paveiksle 6.6 pateikta nesunumeruota ir sunumeruota programa.<br />

6.6 pav. Nesunumeruota ir sunumeruota programa<br />

Programos bylos kadro eilut÷ užbaigiama nuspaudus mygtukus [Modify/Append Line End<br />

Token] t.y. parašomas eilut÷s pabaigoje ženklas „;” (kabliataškis) (6.7 pav.). Pažym÷jus,<br />

nuspaudžiamas mygtukas [OK].<br />

40

6.7 pav. Kadro eilut÷s pabaigos ženklas<br />

Paveiksle 6.8 pateikta sutvarkyta ir nesutvarkyta programa.<br />

6.8 pav. Programa be ir su pabaigos ženklu<br />

Programos bylos tarpelių tarp žodžių nustatymui, spaudžiamas mygtukas [Modify/Add Padding<br />

Token] (6.9 pav.). Pažym÷jus, nuspaudžiamas mygtukas [OK].<br />

6.9 pav. Tarpelių tarp žodžių nustatymas<br />

Paveiksle 6.10 pateikta sutvarkyta ir nesutvarkyta programa.<br />

6.10 pav. Programa be ir su tarpeliais tarp žodžių<br />

41

Programos bylų išsaugojimas.<br />

Norint išsaugoti bylą spaudžiamas (File/Save As). Parenkamas bylos katalogas ir išsaugoma<br />

(6.11 pav.).<br />

6.11 pav. Bylos išsaugojimas<br />

Programos bylų naudojimas pateiktas 6.12 paveiksle. Nuspaudus (File/Open) atsidaro redaktoriaus<br />

langas. Prieš atidarant redaktoriaus langą, dešin÷je pus÷je pateikiamas grafinis detal÷s vaizdas.<br />

6.12 pav. Bylos atidarymas<br />

42

Pakartotinas bylų atidarymas naudojamas nuspaudus mygtukus [File/ReOpen] (6.13 pav.).<br />

7. Įrankių konfigūravimas<br />

7.1. Įrankių bibliotekos naudojimas<br />

6.13 pav. Pakartotinas bylų atidarymas<br />

Parenkant įrankius spaudžiamas mygtukas [Tool Library] (7.1 pav.), kuris yra įrankių<br />

juostoje (Options Toolbar). Įd÷ti, pašalinti įrankį ir kitas komandas vykdyti virtualioje revolverin÷je<br />

galvut÷je naudojamos komandos (Add, Delete ir kt). Šiame įrankių bibliotekos lange yra<br />

informacija apie įrankių geometrinius parametrus, įrankių tipai pažym÷ti spalvomis.<br />

7.1 pav. Mygtukas įrankių parinkimui<br />

7.2 paveiksle pateiktas pagrindinis įrankių bibliotekos langas.<br />

Pasirinktas įrankis Darbalaukis<br />

Įrankio profilis<br />

Spalvotas pažym÷jimas<br />

Galimi įrankių<br />

profiliai<br />

Pasirinkto įrankio<br />

grafinis vaizdas<br />

7.2. Įrankio talpinimas į revolverinę galvutę<br />

7.2 pav. Įrankių bibliotekos langas<br />

Norint patalpinti įrankį į revolverinę galvutę ir nustatyti kiekvieno įrankio atstumus iki<br />

ruošinio X, Y ir Z ašyse, iš eilut÷s (Options Toolbar) nuspaudus mygtuką [Tooling], atsidaro<br />

43

pagrindinių įrankių d÷tuv÷s langas (Tooling–dalek.TFT). Kiekvienas įrankis turi savo numerį, kuris<br />

turi atitikti atstumą iki ruošinio (Offset) pagal kiekvieną ašį. Šiose ašyse atstumas nuo įrankio iki<br />

ruošinio apskaičiuojamas automatiškai ir fiksuojamas kiekvienos ašies nulinis atskaitos taškas.<br />

Norint pakeisti įrankį, naudojamas mygtukas [Change Tool]. Įrankis paimamas iš lango (Tool<br />

Library), nuspaudus pel÷s kairįjį klavišą (PKP) ir jo neatleidus nutempiamas į (Tooling) konkretų<br />

revolverin÷s galvut÷s lizdą (yra aštuoni lizdai). Lizde pasirodo įrankio profilio vaizdas. Atleidus<br />

pel÷s kairįjį klavišą, įrankis patalpinamas į lizdą. Pašalinant įrankį iš revolverin÷s galvut÷s,<br />

atliekami analogiški veiksmai atgaline seka.<br />

Įrankių bibliotekoje galima keisti įrankių orientaciją apdirbamojo ruošinio atžvilgiu, įrankių<br />

geometrinius parametrus, jų naudojimo laiką.<br />

Pasirenkant įrankio tipą pažymimas įrankis, dukart nuspaudus atsiranda visa informacija<br />

apie įrankį (7.3 pav.).<br />

7.3 pav. Informacija apie įrankį<br />

Prieš pasirenkant įrankio tipą, reikia pasirinkti matavimo vienetų sistemą (7.4 pav.). Po to<br />

spaudžiamas mygtukas [OK].<br />

7.3. Naujo įrankio sukūrimas<br />

7.4 pav. Matavimo vienetų sistemos pasirinkimas<br />

Kitų įrankių prid÷jimui spaudžiame dešinį pel÷s klavišą (DPK) ir parenkame (Add Tool)<br />

(7.5 pav.).<br />

44

Naujų įrankių įk÷limas pateiktas 7.6 paveiksle.<br />

7.5 pav. Įrankių prid÷jimas<br />

7.6 pav. Naujų įrankių įk÷limas<br />

Ant naujai įkelto įrankio du kartus nuspaudus KPK atsiranda langas su visa pjovimo įrankio<br />