Aanvullende informatie - Hatek Lastechniek

Aanvullende informatie - Hatek Lastechniek

Aanvullende informatie - Hatek Lastechniek

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

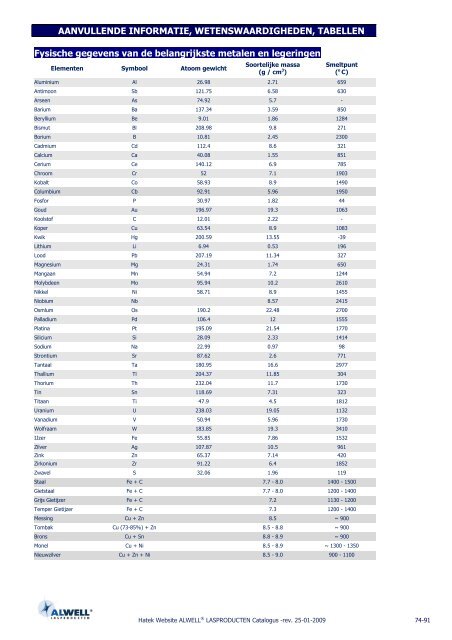

AANVULLENDE INFORMATIE, WETENSWAARDIGHEDEN, TABELLEN<br />

Fysische gegevens van de belangrijkste metalen en legeringen<br />

Elementen Symbool Atoom gewicht<br />

Soortelijke massa<br />

(g / cm 3 )<br />

Smeltpunt<br />

( o C)<br />

Aluminium Al 26.98 2.71 659<br />

Antimoon Sb 121.75 6.58 630<br />

Arseen As 74.92 5.7 -<br />

Barium Ba 137.34 3.59 850<br />

Beryllium Be 9.01 1.86 1284<br />

Bismut Bl 208.98 9.8 271<br />

Borium B 10.81 2.45 2300<br />

Cadmium Cd 112.4 8.6 321<br />

Calcium Ca 40.08 1.55 851<br />

Cerium Ce 140.12 6.9 785<br />

Chroom Cr 52 7.1 1903<br />

Kobalt Co 58.93 8.9 1490<br />

Columbium Cb 92.91 5.96 1950<br />

Fosfor P 30.97 1.82 44<br />

Goud Au 196.97 19.3 1063<br />

Koolstof C 12.01 2.22 -<br />

Koper Cu 63.54 8.9 1083<br />

Kwik Hg 200.59 13.55 -39<br />

Lithium Li 6.94 0.53 196<br />

Lood Pb 207.19 11.34 327<br />

Magnesium Mg 24.31 1.74 650<br />

Mangaan Mn 54.94 7.2 1244<br />

Molybdeen Mo 95.94 10.2 2610<br />

Nikkel Ni 58.71 8.9 1455<br />

Niobium Nb 8.57 2415<br />

Osmlum Os 190.2 22.48 2700<br />

Palladium Pd 106.4 12 1555<br />

Platina Pt 195.09 21.54 1770<br />

Silicium Si 28.09 2.33 1414<br />

Sodium Na 22.99 0.97 98<br />

Strontium Sr 87.62 2.6 771<br />

Tantaal Ta 180.95 16.6 2977<br />

Thallium Tl 204.37 11.85 304<br />

Thorium Th 232.04 11.7 1730<br />

Tin Sn 118.69 7.31 323<br />

Titaan Ti 47.9 4.5 1812<br />

Uranium U 238.03 19.05 1132<br />

Vanadium V 50.94 5.96 1730<br />

Wolfraam W 183.85 19.3 3410<br />

IJzer Fe 55.85 7.86 1532<br />

Zilver Ag 107.87 10.5 961<br />

Zink Zn 65.37 7.14 420<br />

Zirkonium Zr 91.22 6.4 1852<br />

Zwavel S 32.06 1.96 119<br />

Staal Fe + C 7.7 - 8.0 1400 - 1500<br />

Gietstaal Fe + C 7.7 - 8.0 1200 - 1400<br />

Grijs Gietijzer Fe + C 7.2 1130 - 1200<br />

Temper Gietijzer Fe + C 7.3 1200 - 1400<br />

Messing Cu + Zn 8.5 ~ 900<br />

Tombak Cu (73-85%) + Zn 8.5 - 8.8 ~ 900<br />

Brons Cu + Sn 8.8 - 8.9 ~ 900<br />

Monel Cu + Ni 8.5 - 8.9 ~ 1300 - 1350<br />

Nieuwzilver Cu + Zn + Ni 8.5 - 9.0 900 - 1100<br />

<strong>Hatek</strong> Website ALWELL ® LASPRODUCTEN Catalogus -rev. 25-01-2009 74-91

Hardheid herleidingtabel (richtwaarden)<br />

Hardheid Brinell<br />

HB<br />

Hardheid<br />

Rockwell C<br />

HRc<br />

Hardheid<br />

Rockwell A<br />

Hardheid<br />

Rockwell B<br />

HRb<br />

Hardheid Vickers<br />

HV<br />

Hardheid<br />

Knoop<br />

- 67 85 - - -<br />

767 66.5 84.7 - - -<br />

745 65.5 84.2 - 840 852<br />

712 64 83.5 - 783 808<br />

682 61.5 82 - 737 768<br />

653 60 81 - 697 732<br />

627 58.5 80.2 - 667 703<br />

601 57.5 79.2 - 640 677<br />

578 56 79 - 615 652<br />

555 54.5 78.2 - 591 626<br />

534 53.5 77.7 - 569 604<br />

514 52 77 - 547 579<br />

495 51 76.5 - 528 558<br />

477 49.5 75.7 - 508 537<br />

461 48.5 74.7 - 491 518<br />

444 47 74.2 - 472 496<br />

429 45.5 73.2 - 455 476<br />

415 44.5 72.7 - 440 459<br />

401 43 72 - 425 441<br />

388 42 71.5 - 410 423<br />

375 40.5 70.7 - 395 407<br />

363 39 70 - 383 392<br />

352 38 69.5 110 372 379<br />

341 36.5 68.7 109 360 367<br />

331 35.5 68.2 108.5 350 356<br />

321 34.5 67.7 108 339 345<br />

311 33 67 107.5 328 336<br />

302 32 66.5 107 319 327<br />

293 31 66 106 309 318<br />

285 30 65.5 105.5 301 310<br />

277 29 65 104.5 292 302<br />

269 27.5 64.2 104 284 294<br />

262 26.5 63.7 103 276 286<br />

255 25.5 63.2 102 269 279<br />

248 24 62.5 101 261 272<br />

241 23 61.8 100 253 265<br />

235 21.5 61 99 247 259<br />

229 20.5 60 98 241 253<br />

223 19 59.5 97 234 247<br />

217 17.5 59.2 96.5 228 242<br />

212 16 58.5 95.5 222 237<br />

207 15 57.7 94.5 218 232<br />

197 12.5 57 93 207 222<br />

187 10 55.7 90.5 196 212<br />

179 8 55 89 188 202<br />

170 5 53.5 87 178 194<br />

<strong>Hatek</strong> Website ALWELL ® LASPRODUCTEN Catalogus -rev. 25-01-2009 75-91

Voorverwarmen, wanneer en hoe hoog?<br />

Legeringelementen, waarom?<br />

Voor het bereiken van bepaalde sterkte moet men bij het smelten van een staal bepaalde legeringelementen bijvoegen. Men<br />

legeert het staal. Een staal bezit van huis uit een bepaalt gehalte aan koolstof ( C), silicium (Si), en mangaan (Mn), alsook<br />

verontreinigingen, zoals fosfor (P) en zwavel (S). Daarbij kan de staalproducent ook nog andere elementen bijvoegen om<br />

bepaalde eigenschappen te bereiken. Het bekendste voorbeeld is chroom (Cr), waarmee men een staal vanaf 12% roestvast<br />

maakt (hooggelegeerd staal). Bij de laaggelegeerde staalsoorten liggen deze gehalten wezenlijk lager dan 12% en er kunnen<br />

bovendien nog andere legeringelementen toegevoegd worden, zoals molybdeen (Mo), nikkel (Ni), koper (Cu), alsook vanadium<br />

(V), om slechts de belangrijkste te noemen.<br />

Waarom voorverwarmen?<br />

Vooral koolstof, maar ook andere elementen zorgen ervoor, dat een staal bij het lassen in de warmtebeïnvloede zone (WBZ =<br />

zone direct naast de lasnaad) tot de vorming van zeer harde structuurbestanddelen neigt, indien bepaald grens gehalte aan<br />

koolstof overschreden worden. Deze “opharding” in de WBZ is des te hoger, des te sneller het gebied direct naast de lasnaad<br />

afkoelt, d.w.z. des te sterker het warme lasgebied door het daarnaast koude plaatbereik afgeschrikt wordt. Om dit te<br />

verhinderen moet het bereik naast de lasnaad gelijkmatig op een bepaalde temperatuur (voorwarmtemperatuur) voor het lassen<br />

voorverwarmd worden. Des te hoger er voorverwarmt wordt, des te langzamer koelt het af. Daardoor wordt de vorming van<br />

opgeharde, brosse en scheurgevoelige zones voorkomen.<br />

Wanneer voorverwarmen?<br />

Staalsoorten met een laag koolstofgehalte (C < = 0,2 %) vereisen pas bij grote wanddikten een voorverwarming. Staalsoorten<br />

met een hoog koolstofgehalte (C > = 0,25 %) moeten altijd voorverwarmd worden. De voor het desbetreffende materiaal juiste<br />

voorwarmtemperatuur is echter ook afhankelijk van:<br />

- Andere legeringelementen en de plaatdikte<br />

- Type structuur, warmtebehandelingstoestand, lasmethode<br />

- Soort lastoevoegmateriaal (basisch, rutiel / waterstof gehalte)<br />

- Spanningstoestand van de constructie en<br />

- Temperatuur van het onderdeel voor het lassen<br />

Hoe hoog voorverwarmen?<br />

In de literatuur vindt men voor verschillende staalsoorten enige duizenden verschillende berekening- en inschatting methoden<br />

voor de voorverwarmtemperatuur. Al naar gelang het koolstofgehalte en andere elementen van een legeringgroep bestaat een<br />

andere formule voor het berekenen van de voorverwarmingstemperatuur “Tv”.<br />

Omdat echter ieder element in staal anders werkt, wordt hun werking in een zogenaamd koolstofequivalent “Ce” samengevat.<br />

Met behulp van deze formule kan de geschikte voorwarmtemperatuur ongeveer geschat worden.<br />

Grove schatting van de voorverwarmtemperatuur.<br />

De navolgende beschreven wijze om de voorwarmtemperatuur te bepalen is een grove inschatting en dient om de lasser te<br />

helpen te bepalen of een voorverwarming vereist is, en indien ja, een indicatie te geven hoe ongeveer voorverwarmd moet<br />

worden. Zij is afkomstig uit de praktijk en geldt voor staalsoorten tot 0,5 % C – 1,6 % Mn - 1% Cr- 3,5 % Ni - 0,6 Mo - en 1%<br />

Cu. (Vakartikel van Obering. H. Ehrenberg uit het blad Praktiker 1980)<br />

Voor het schatten wordt voor het desbetreffende staal eerst het koolstofequivalent (Ce) berekend met de volgende formule: Ce<br />

= % C + % Mn/6 + % Si/5 + % Cr/6 + % Ni/12 + % Mo/4 + % V/5 + % Cu/7 + %P/2<br />

Tabel 1 omvat veel gebruikte on- en laaggelegeerde staalsoorten, waarvan het Ce, volgens voornoemde formule, met een<br />

gemiddeld gehalte aan legeringelementen vlg. norm, berekent zijn.<br />

Afbeelding 1 toont een diagram, waarmee een mogelijke voorwarmtemperatuur geschat kan worden.<br />

De in de praktijk toegepaste voorwarmtemperaturen liggen tussen 100 o C en 350 o C.<br />

In het diagram kan de voorwarmtemperatuur aan de hand van een voorbeeld bepaald worden.<br />

Overigens, indien voorverwarmt moet worden, dan geldt dat ook voor het hechten van het onderdeel.<br />

Voor St. 52-3 (S355J2G3) met een wanddikte van 50 mm bedraagt de voorwarmtemperatuur vlg. diagram ca. 200-220 o C.<br />

Indien men vaststelt dat een voorverwarming vereist is, dan is het aan te bevelen een basisch lastoevoegmateriaal te gebruiken,<br />

zoals Alwell elektrode E 7018 (EVB50), of een ander passend lastoevoegmateriaal.<br />

In bijzondere gevallen kunnen ook overgelegeerde lastoevoegmaterialen noodzakelijk zijn, b.v.:<br />

Alwell elektrode E 307 (4370) of Alwell elektrode NiCrMo 625 (Inconel 112)<br />

Belangrijk: het voorwarmen van een onderdeel veroorzaakt extra kosten. Kosten die de productie duurder maken.<br />

Echter: het uitslijpen van scheuren en het opnieuw lassen veroorzaken kosten, die een veelvoud hoger zijn, dan de kosten voor<br />

een vereiste voorverwarming.<br />

<strong>Hatek</strong> Website ALWELL ® LASPRODUCTEN Catalogus -rev. 25-01-2009 76-91

Tabel 1:<br />

omvat veel gebruikte on- en laaggelegeerde staalsoorten, waarvan het koolstofequivalent (Ce), volgens voornoemde formule,<br />

met een gemiddeld gehalte aan legeringelementen vlg. norm, berekent zijn.<br />

Afbeelding 1:<br />

diagram, waarmee een mogelijke voorwarmtemperatuur geschat kan worden.<br />

<strong>Hatek</strong> Website ALWELL ® LASPRODUCTEN Catalogus -rev. 25-01-2009 77-91

Hoofd<br />

groep<br />

I<br />

N<br />

M1<br />

M2<br />

M3<br />

C<br />

R<br />

Tabel 2 van NEN-EN-ISO 14175:<br />

Indeling beschermgassen voor booglassen en snijden<br />

Symbool Componenten in volume procenten<br />

Sub<br />

groep<br />

Oxiderend Inert Reducerend Laag reactief<br />

CO2 O2 Ar He H2 N2<br />

<strong>Hatek</strong> Website ALWELL ® LASPRODUCTEN Catalogus -rev. 25-01-2009 78-91<br />

Toe-<br />

passing<br />

1 100 MIG,TIG,<br />

2 100<br />

plasmalassen,<br />

3 rest 0,5 ≤ He ≤ 95<br />

backinggas<br />

1 0,5 ≤ CO2 ≤ 5 rest (a) 0,5 ≤ H2 ≤ 5<br />

2 0,5 ≤ CO2 ≤ 5 rest (a)<br />

3 0,5 ≤ O2 ≤ 3 rest (a)<br />

4 0,5 ≤ CO2 ≤ 5 0,5 ≤ O2 ≤ 3 rest (a)<br />

0 5 < CO2 ≤ 15 rest (a)<br />

1 15 < CO2 ≤ 25 rest (a)<br />

2 3 < O2 ≤ 10 rest (a)<br />

3 0,5 ≤ CO2 ≤ 5 3 < O2 ≤ 10 rest (a)<br />

4 5 < CO2 ≤15 0,5 ≤ O2 ≤ 3 rest (a)<br />

5 5 < CO2 ≤ 15 3 < O2 ≤ 10 rest (a)<br />

6 15 < CO2 ≤ 25 0,5 ≤ O2 ≤ 3 rest (a)<br />

7 15 < CO2 ≤ 25 3 < O2 ≤ 10 rest (a)<br />

1 25 < CO2 ≤ 50 rest (a)<br />

2 10 < O2 ≤ 15 rest (a)<br />

3 25 < CO2 ≤ 50 2 < O2 ≤ 10 rest (a)<br />

4 5 < CO2 ≤ 25 10 < O2 ≤ 15 rest (a)<br />

5 25 < CO2 ≤ 50 10 < O2 ≤ 15 rest (a)<br />

1 100<br />

2 rest 0,5 ≤ O2 ≤ 30<br />

1 rest (a) 0,5 ≤ H2 ≤ 15 TIG,<br />

plasma<br />

2 rest (a) 15 < H2 ≤ 50<br />

lassen,<br />

backing<br />

gas<br />

1 100<br />

2 rest (a) 0,5 ≤ N2 ≤ 5<br />

3 rest (a) 5 < N2 ≤ 50<br />

4 rest (a) 0,5 ≤ H2 ≤ 10 0,5 ≤ N2 ≤ 5<br />

5 0,5 ≤ H2 ≤ 50 rest<br />

MAG<br />

Opmer-<br />

king<br />

Inert<br />

Licht oxi-<br />

derend<br />

Sterk oxi-<br />

derend<br />

O 1 100<br />

Z<br />

Gas mengsels die componenten bevatten, die niet in deze lijst voorkomen, of mengsels die buiten de samenstelling bereiken van deze<br />

lijst vallen (b)<br />

a) Argon (Ar) mag gedeeltelijk of geheel vervangen worden door Helium (He).<br />

b) Twee gasmengsels met dezelfde Z-aanduiding mogen niet onderling uitgewisseld worden.<br />

Redu-<br />

cerend

Basismaterialen on- & laaggelegeerd, oude en nieuwe aanduidingen<br />

De DIN normen 1629, 1681, 17100, 17102, 17155 en 17172 zijn door Europese Normen vervangen.<br />

Onderstaande tabellen geven een overzicht van de oude en de nieuwe aanduidingen.<br />

OUDE AANDUIDING NIEUWE AANDUIDING<br />

Materiaal DIN normering Materiaal aanduiding EN Normering Materiaal aanduiding<br />

Pijpmateriaal DIN 1629 / 1630<br />

Gietstaal DIN 1681<br />

Constructiestaal DIN 17100<br />

Fijnkorrelstaal DIN 17102<br />

St. 37.0<br />

P235T1<br />

St. 37.4 P235T2<br />

St. 44.0 EN 10216-1 P275T1<br />

St. 44.4 P275T2<br />

St. 52.0 P355N<br />

GS-45<br />

GP240R<br />

EN 10213-2<br />

GS-52 GP240H T1/T2<br />

St. 33<br />

S185<br />

St . 37-2 S235JR<br />

USt. 37-2 S235JRG1<br />

RSt. 37-2 S235JRG2<br />

St. 37-3U S235J0<br />

St. 37-3N S235J2G3<br />

St. 44-2 S275JR<br />

St. 44-3U<br />

EN 10025<br />

S275J0<br />

St. 44-3N S275J2G3<br />

St. 52-3U S355J0<br />

St. 52-3N S355J2G3<br />

St. 50-2 E295<br />

St. 60-2 E335<br />

St. 70-2 E360<br />

StE 285<br />

P275N<br />

WStE 285<br />

P275NH<br />

TStE 285 P275NL1<br />

EStE 285 P275NL2<br />

StE 355 P355N<br />

WStE 355 P355NH<br />

EN 10028-3<br />

TStE 355 P355NL1<br />

EStE 355 P355NL2<br />

StE 460 P460N<br />

WStE 460 P460NH<br />

TStE 460 P460NL1<br />

EStE 460 P460NL2<br />

StE 285 / -<br />

S275N / S275M<br />

TStE 285 / - S275NL / S275ML<br />

StE 355 / BStE 355 TM S355N /S355M<br />

TStE 355 / BTStE355 TM S355NL / S355ML<br />

EN 10113-2/3<br />

StE 420 / BStE 420 TM S420N /S420M<br />

TStE 420 / BTStE420 TM S420NL / S420ML<br />

StE 460 / BStE 460 TM S460N /S460M<br />

TStE 460 / BTStE460 MTM S460 NL / S460 ML<br />

<strong>Hatek</strong> Website ALWELL ® LASPRODUCTEN Catalogus -rev. 25-01-2009 79-91

Basismaterialen on- & laaggelegeerd, oude en nieuwe aanduidingen<br />

OUDE AANDUIDING NIEUWE AANDUIDING<br />

Materiaal<br />

DIN<br />

Normering<br />

Materiaal aanduiding EN Normering Materiaal aanduiding<br />

H I<br />

P235GH<br />

H II P265GH<br />

17 Mn 4 P295GH<br />

Ketelplaat DIN 17 155 19 Mn 6 EN 10028-2 P355GH<br />

15 Mo 3 16 Mo 3<br />

13 CrMo 4 4 13 CrMo 4-5<br />

10 CrMo 9 10 10 CrMo 9-10<br />

Hoge<br />

sterkte<br />

staal<br />

Materiaal DIN<br />

Normering<br />

Pijpmateriaal DIN 17 172<br />

-<br />

TStE 460 V<br />

S460QL<br />

StE 500 V / TStE 500 V S500Q / S500QL<br />

StE 550 V / TStE 550 V<br />

StE 620 V / TStE 620 V<br />

EN10137-2<br />

S550Q / S550QL<br />

S620Q / S620QL<br />

StE 690 V / TStE 690 V S690Q / S690QL<br />

TStE 890 V / TStE 960 V S890QL / S960QL<br />

OUDE AANDUIDING NIEUWE AANDUIDING API 5L<br />

Materiaal<br />

aanduiding<br />

StE290.7<br />

EN<br />

Normering<br />

Materiaal<br />

aanduiding<br />

Materiaal aanduiding<br />

L240MB X42<br />

StE290.7TM L290MB<br />

StE240.7 L240NB<br />

StE290.7 L290NB<br />

StE320.7 L320NB X46<br />

StE360.7TM L360MB X52<br />

StE360.7 EN 10208-2 L360NB<br />

StE385.7 L385NB X56<br />

StE415.7 L415NB<br />

StE415.7TM L415MB X60<br />

StE445.7TM L445MB X65<br />

StE480.7TM L480MB X70<br />

StE550.7TM L550MB X80<br />

Materiaal Aanduiding EN Normering<br />

Grade A S235JRS2<br />

Grade AH32 S315G1S<br />

Grade AH36 S355G 1 S<br />

Grade AH40 -<br />

Grade B -<br />

Grade D S235J2S1.0<br />

Scheepsplaat Grade DH32 S315G2S<br />

Grade DH36 S355G2S<br />

Grade DH40 -<br />

Grade E S235J4S<br />

Grade EH32 EN 17102: P315N<br />

Grade EH36 S355G3S<br />

Grade EH40 -<br />

<strong>Hatek</strong> Website ALWELL ® LASPRODUCTEN Catalogus -rev. 25-01-2009 80-91

Lasglas kleur keuze tabel<br />

Amperage (A) → 50 75 100 125 150 175 200 225 250 300 350 400 450 500<br />

Proces ↓<br />

Elektrode 9 10 11 11 11 11 12 12 12 12 13 13 13 14<br />

MIG - - 10 11 11 11 12 12 12 12 13 13 13 14-15<br />

MAG - - 10 11 11 11 12 12 12 12 13 13 13 14<br />

TIG 9-10 11 12 12 12 12 13 13 13 14 14 14 13 -<br />

Gutsen - - - - 10 11 11 12 12 12 13 14 13 15<br />

Plasma snijden - 11 11 11 11 12 12 12 13 13 13 13 - -<br />

Plasma lassen - 11 11 11 11 12 12 12 13 13 13 13 - -<br />

<strong>Hatek</strong> Website ALWELL ® LASPRODUCTEN Catalogus -rev. 25-01-2009 81-91

Storingen & lasfouten bij het MIG/MAG lassen<br />

Oorzaken, gevolgen, herstellen, voorkomen<br />

1. Boog brandt terug naar contacttip<br />

A. Voltage (V) te hoog<br />

B. Draadaanvoersnelheid te laag<br />

C. Incorrecte werking draadaanvoerrollen<br />

c1. Onjuiste draadaanvoerrollen<br />

c2. Te hoge roldruk.<br />

Bij een draadstoring wordt veelal eerst de druk op de draadaanvoerrol verhoogd. Het is echter<br />

altijd beter eerst de oorzaak van de draadstoring op te sporen. De gevolgen van een te grote<br />

aandrukkracht zijn te zien bij een draadstoring. In dat geval blijven de aanvoerrollen draad<br />

doorvoeren.<br />

Daardoor ontstaat een grote kluwen vervormd draad tussen aandrijfrollen en invoerbuis. Meestal kost het veel tijd<br />

om deze kluwen te verwijderen en de draad opnieuw door het slangenpakket te voeren. Een geringere<br />

aandrukkracht zorgt ervoor dat de aanvoerrollen bij een draadstoring gaan slippen. Nadat de storing is opgeheven,<br />

kan de lasser direct weer verder lassen. Bij een te grote aandrukkracht wordt ook de elektrodedraad vervormd door<br />

de groef in de aanvoerrol. Tegelijkertijd wordt het koperen beschermlaagje van de stalen elektrodedraad<br />

beschadigd. De koperschilfertjes die daardoor ontstaan, vervuilen de draadgeleider in het slangenpakket.<br />

Opmerking: De aandrukkracht moet zo zijn ingesteld dat de draad die bij het pistool naar buiten komt tussen<br />

samengeknepen vingers afgeremd kan worden. Lukt dit niet, dus blijft de draad tussen de vingers doorlopen, dan is de<br />

aandrukkracht te groot.<br />

D. Te veel weerstand in de draadgeleiding (stalen spiraal of kunststof liner én overgang in laspistool controleren)<br />

d1. Spiraal / liner vervuilt (stof, vuil, metaalslijpsel), beschadigd. Regelmatig vervangen. Het is aan te bevelen om bij<br />

elke wisseling van een rol draad de draadgeleiding schoon te maken door hem door te blazen met droge perslucht.<br />

d2. Spiraal / liner te kort of onjuiste diameter. De draad moet geleid worden van de aan voerrollen tot aan de<br />

contacttip. Is de diameter van de draadgeleiding te klein, dan is de weerstand tussen draad en geleiding te groot.<br />

Bij een te grote draadgeleiding kan de dunne draad gemakkelijk vervormen (knikken), wat ook leidt tot een<br />

onregelmatige draadaanvoer.<br />

d3. Onjuiste draadgeleiding voor het te verlassen materiaal.<br />

• Voor aluminium- en RVS-draden geen spiraal, maar kunststof liner gebruiken.<br />

Veelal ook aan te bevelen voor gevulde draden.<br />

• Bij voorkeur geen spiraal in combinatie met gekartelde draadaanvoerrollen<br />

gebruiken (rasperig).<br />

• Bij kunststof liner, koperen spiraal plaatsen tussen kunststof liner en ingang laspistool om te voorkomen dat het<br />

kunststof door te hoge temperatuur smelt.<br />

d4. Spiraal / liner geknikt. Vervangen. Door regelmatig vervangen, voorkomt men veel draadstoringen.<br />

2. Draad "plakt" in de las<br />

A. Voltage (V) te laag.<br />

B. Draadaanvoersnelheid te hoog.<br />

C. Slechte elektrische verbindingen (aardkabel, klem etc.).<br />

<strong>Hatek</strong> Website ALWELL ® LASPRODUCTEN Catalogus -rev. 25-01-2009 82-91

3. Onregelmatige boog of hevige spatvorming<br />

A. Onjuiste instelling voltage (V) of draadaanvoersnelheid (wisseling).<br />

B. Versleten-, verkeerde- of losse contacttip:<br />

b1. Contacttip versleten.<br />

Afslijpen en uitboren van een contacttip is duurder dan een nieuwe contacttip en geeft absoluut niet hetzelfde resultaat.<br />

Opmerking: Het is aan te bevelen om bij elke wisseling van een rol draad, naast het schoonblazen<br />

van de draadgeleiding, gelijktijdig de contacttip te vernieuwen. Zeker als U bedenkt dat één rol<br />

draad van 15 kg Ø 1 mm ca. 2,5 km draad bevat! (Bij Ø 0.8 mm ca. 4 km).<br />

b2. Verkeerde contacttip.<br />

b2.1. Contacttip past niet bij de draaddiameter.<br />

Een Ø 1.2 mm tip toepassen bij een Ø 1.0 mm draad omdat de draad steeds vastloopt, is nooit de goede<br />

oplossing. Dit geeft een slechte stroomoverdracht, wat tot een hogere temperatuur van de tip leidt.<br />

b2.2. Onjuiste contacttip voor het te verlassen materiaal.<br />

b3. Losse contacttip.<br />

a. Elektrolytisch koper (ECu) voor staal.<br />

b. Elektrolytisch koper met chroom (Cr) en zirkonium gelegeerd<br />

(ECuCrZr), als slijtvaster type voor bijvoorbeeld gevulde hardoplas draden.<br />

c. Contacttips met "A" aanduiding, bijv. Ø 1.2 A, waarbij diameter een fractie groter is dan Ø 1.2 mm voor<br />

bijv. massieve aluminium-, brons- en gevulde draden.<br />

d. Contacttip die niet in pistool hoort. Te lang, te dik etc.<br />

Tip niet vastgedraaid. Slechte stroom- en warmteoverdracht.<br />

C. Onjuiste pistoolstand.<br />

D. Te grote uitsteeklengte (stick- out = afstand contacttip tot werkstuk).<br />

E. Slechte elektrische verbindingen (bijv. aardkabel of klem).<br />

4. Onregelmatige draadaanvoer<br />

A. Slechte of defecte draadgeleiding, zie 1D.<br />

B. Verkeerde-, versleten draadaanvoerrollen of foutieve druk<br />

(te laag: slippen, te hoog: vervormde draad), zie 1C.<br />

Gebruik geen gekartelde rollen waar het niet nodig is. Gekartelde halfronde rollen voor Ø 1.6 mm<br />

(gevulde) draad en groter.<br />

Opmerking: MIG/MAG machines met draadaanvoerrollen met grote diameter garanderen een uiterst regelmatige<br />

draadaanvoer en verminderen de druk op de draad.<br />

C. Versleten-, verkeerde- of losse contacttip (zie 3B).<br />

D. Geleidepijpje in de centrale aansluiting is versleten. Vervangen.<br />

E. Geleidepijpje in centrale aansluiting te kort of te wijd. Vervangen.<br />

F Geknikte laspistoolkabel, zie 1D4.<br />

G. Rem haspelhouder onjuist afgesteld.<br />

Als de rem te zwaar staat afgesteld moet de motor onnodig veel vermogen leveren. Staat de rem te licht afgesteld, dan ont-<br />

staat bij het uitlopen van de draad gemakkelijk kortsluiting tegen de kast.<br />

<strong>Hatek</strong> Website ALWELL ® LASPRODUCTEN Catalogus -rev. 25-01-2009 83-91

Opmerking: Voor een optimaal transport van gevulde draden, bij voorkeur een kunststof liner en een A-type contacttip gebruiken.<br />

5. Onregelmatig, slecht lasuiterlijk<br />

A. Foutieve instelling voltage / draadaanvoersnelheid.<br />

B. Variaties in lassnelheid (voortloop).<br />

C. Variaties in contacttip-werkstuk afstand.<br />

D. Onjuiste voorverwarming.<br />

6. Randinkarteling<br />

A. Te hoog voltage.<br />

B. Te hoge voortloopsnelheid.<br />

C. Foutieve pistoolstand.<br />

7. Poreusiteit (stik- en waterstof gasbelletjes)<br />

A. Onvoldoende hoeveelheid beschermgas (ltr. / min).<br />

B. Te veel beschermgas, resulterend in turbulentie en aanzuigen omgevingslucht.<br />

C. Gasmondstuk dicht gespat.<br />

Lasspatten regelmatig verwijderen met CO 2-tang en anti- spat spray gebruiken.<br />

D. Gasmondstuk niet goed opgeschoven.<br />

E. Verontreinigd beschermgas<br />

(lekke slang, slechte verbindingen: aanzuigingen omgevingslucht, onjuist beschermgas).<br />

Opmerking: Na het wisselen van de gasfles, systeem doorblazen ter verwijdering van:<br />

1. lucht uit het systeem<br />

2. sporen van eerder gebruikt ander gas<br />

F. Verontreinigd werkstuk (vet, verf, roest, restproducten vanuit chem. productie proces) / draad.<br />

Werkstuk reinigen.<br />

Draadaanvoerrollen vet. Het gebruik van schoonmaakviltjes is aan te bevelen.<br />

G. Onvoldoende gasbescherming door wind, tocht.<br />

H. Mondstuk - werkstuk afstand te groot (stick- out te lang).<br />

I. Onjuiste instelling van stroomsterkte (A) en spanning (V) voor desbetreffende draad.<br />

8. Slakinsluitingen<br />

A. Te lage voortloopsnelheid.<br />

B. Draadaanvoersnelheid te hoog.<br />

C. Onjuiste lastechniek.<br />

D. Gevulde draden met slak in het algemeen slepend lassen.<br />

E. Metaalpoedergevulde draden in het algemeen stekend lassen.<br />

<strong>Hatek</strong> Website ALWELL ® LASPRODUCTEN Catalogus -rev. 25-01-2009 84-91

9. Scheuren in het lasmetaal<br />

A. Foutieve draadkeuze voor basismateriaal.<br />

B. Onvoldoende voorverwarming.<br />

C. Te grote hoogte / breedte verhouding.<br />

D. Onjuiste lasprocedure.<br />

Opmerking:<br />

Bij massieve- en gevulde oplasdraden met hoge hardheden kunnen (spanningsverlagende) scheuren in het<br />

lasmetaal ontstaan welke toenemen met het aantal lagen. Zij hebben echter geen nadelige invloed op de<br />

slijtagebestendigheid.<br />

10. Laspistool algemeen.<br />

Beschadigingen van laspistool kunnen het gevolg zijn van onjuiste of ruwe behandeling zoals:<br />

A. Op de tafel slaan met het pistool om de lasspetters te verwijderen.<br />

B. Laten vallen van of gooien met het pistool.<br />

C. Het pistool op hete werkstukken leggen.<br />

D. Over het slangenpakket lopen of rijden.<br />

E. Overbelasting.<br />

Overtuigt U zelf ervan dat het laspistool van het type is en de afmetingen heeft om bestand te zijn tegen de hitte, welke<br />

ontstaat bij het lassen van grotere diameters. Dit in het bijzonder wanneer Argonrijke menggassen gebruikt worden, omdat<br />

de hitte afgegeven door de boog groter is dan bij CO 2-gas.<br />

Daarom hebben alle laspistolen twee stroomsterkte bereiken.<br />

Normaal is bijv. een pistool voor 400 A geschikt, bij het gebruik van CO 2 , maar slechts tot 250 A bij Argonrijke (of Heliumrijke)<br />

beschermgassen. Wanneer veel laswerk met betrekkelijk hoge stroomsterkten uitgevoerd moet worden, is het aan te bevelen<br />

met watergekoelde pistolen te werken.<br />

<strong>Hatek</strong> Website ALWELL ® LASPRODUCTEN Catalogus -rev. 25-01-2009 85-91