CNC Pilot 4290 - heidenhain

CNC Pilot 4290 - heidenhain

CNC Pilot 4290 - heidenhain

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

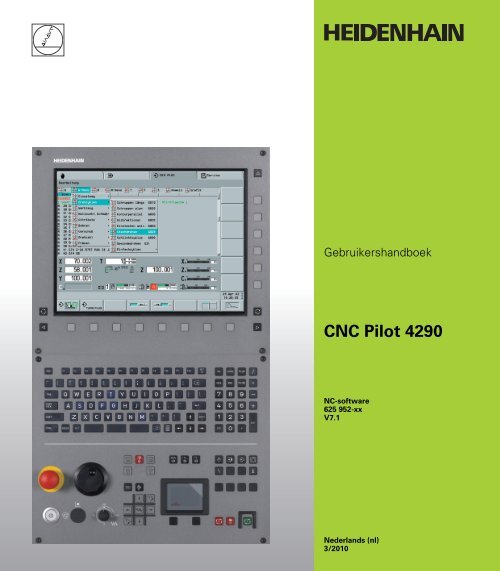

Gebruikershandboek<br />

<strong>CNC</strong> <strong>Pilot</strong> <strong>4290</strong><br />

NC-software<br />

625 952-xx<br />

V7.1<br />

Nederlands (nl)<br />

3/2010

Toetsenbord voor gegevensinvoer Machinebedieningspaneel<br />

Werkstand Handbediening Cyclusstart<br />

Werkstand Automatisch bedrijf Cyclusstop<br />

Programmeerwerkstanden (DIN PLUS, Simulatie,<br />

TURN PLUS)<br />

Aanzetstop<br />

Bestuurwerkstanden (Parameters, Service, Transfer) Spilstop<br />

Foutstatus weergeven Spil aan – richting M3/M4<br />

Infosysteem oproepen Spil "tippen" – richting M3/M4 (de spil<br />

draait totdat u de toets indrukt.)<br />

ESC (escape = afbreken)<br />

Jogtoetsen +X/–X<br />

één menustap terug<br />

Dialoogbox afsluiten, gegevens niet opslaan<br />

INS (insert = Engelse term voor invoegen)<br />

Element in de lijst invoegen<br />

Dialoogbox afsluiten, gegevens opslaan<br />

ALT (alter = Engelse term voor wijzigen)<br />

Element in de lijst wijzigen<br />

DEL (delete = Engelse term voor wissen)<br />

Hiermee wordt het element in de lijst gewist<br />

Hiermee wordt het geselecteerde resp. het teken<br />

links van de cursor gewist<br />

IJlgangtoets<br />

Jogtoetsen +Z/–Z<br />

Jogtoetsen +Y/–Y<br />

. . . Cijfers voor invoer van waarden en<br />

softkey-keuze<br />

Sledeschakeltoets<br />

Decimale punt Spilschakeltoets<br />

Min voor invoer van het voorteken Spiltoerental naar de geprogrammeerde waarde<br />

"Toets Verder" voor speciale functies (bijv. selecteren) Spiltoerental met 5% verhogen/verlagen<br />

Cursortoetsen Override-draaiknop voor aanzet-override<br />

HEIDENHAIN <strong>CNC</strong> PILOT <strong>4290</strong> 3

Toetsenbord voor gegevensinvoer Machinebedieningspaneel<br />

4<br />

PgUp, PgDn<br />

Naar vorige/volgende beeldschermpagina<br />

Naar vorige/volgende dialoogbox<br />

Van ene naar andere invoervenster<br />

Enter – om de invoer van waarden te beëindigen<br />

Touchpad met rechter- en linkermuisknop

<strong>CNC</strong> PILOT <strong>4290</strong>, software en<br />

functies<br />

In dit handboek wordt beschreven over welke functies u bij gebruik<br />

van de <strong>CNC</strong> PILOT <strong>4290</strong> met NC-softwarenummer 625 952-xx<br />

(release 7.1) kunt beschikken. De programmering van de B- en Y-as<br />

wordt niet in dit handboek, maar in het bedieningshandboek "<strong>CNC</strong><br />

PILOT <strong>4290</strong> met B- en Y-as" beschreven.<br />

De machinefabrikant stemt met behulp van parameters de<br />

beschikbare functies van de besturing op de desbetreffende draaibank<br />

af. Daarom worden er in dit handboek ook functies beschreven<br />

waarmee mogelijk niet elke <strong>CNC</strong> PILOT is uitgevoerd.<br />

<strong>CNC</strong> PILOT-functies die niet op alle machines beschikbaar zijn, zijn<br />

onder andere:<br />

Bewerkingen met de C-as<br />

Bewerkingen met de B-as<br />

Bewerkingen met de Y-as<br />

Complete bewerking<br />

Gereedschapsbewaking<br />

Grafisch interactieve contourdefinitie<br />

Automatisch of grafisch interactief DIN PLUS-programma's maken<br />

Als u wilt weten welke functies door de machine met besturing<br />

worden ondersteund, kunt u contact opnemen met de<br />

machinefabrikant.<br />

Veel machinefabrikanten en ook HEIDENHAIN bieden<br />

programmeercursussen voor de <strong>CNC</strong> PILOT aan. Wij adviseren u deze<br />

cursussen te volgen, als u de functies van de <strong>CNC</strong> PILOT grondig wilt<br />

leren kennen.<br />

Speciaal voor de <strong>CNC</strong> PILOT <strong>4290</strong> biedt HEIDENHAIN het<br />

softwarepakket Data<strong>Pilot</strong> <strong>4290</strong> voor pc's aan. De Data<strong>Pilot</strong> is geschikt<br />

voor gebruik dicht bij de machine in de werkplaats, in het kantoor van<br />

de werkplaatschef, bij de werkvoorbereiding en voor<br />

trainingsdoeleinden.<br />

Gebruiksomgeving<br />

De <strong>CNC</strong> PILOT <strong>4290</strong> voldoet aan de eisen van klasse A volgens<br />

EN 55022 en is hoofdzakelijk bedoeld voor gebruik in een industriële<br />

omgeving.<br />

HEIDENHAIN <strong>CNC</strong> PILOT <strong>4290</strong> 5

Inhoud Inleiding en basisprincipes 1<br />

Bedieningsinstructies 2<br />

Handbediening en automatisch bedrijf 3<br />

DIN-programmering 4<br />

Grafische simulatie 5<br />

TURN PLUS 6<br />

Parameters 7<br />

Bedrijfsmiddelen 8<br />

Service en Diagnose 9<br />

Transfer 10<br />

Tabellen en overzichten 11<br />

HEIDENHAIN <strong>CNC</strong> PILOT <strong>4290</strong> 7

1 Inleiding en basisprincipes ..... 29<br />

1.1 De <strong>CNC</strong> PILOT ..... 30<br />

Programmering ..... 30<br />

De C-as ..... 31<br />

De Y-as ..... 32<br />

Complete bewerking ..... 33<br />

De B-as ..... 34<br />

1.2 De werkstanden ..... 35<br />

1.3 Uitbreidingsmogelijkheden (opties) ..... 37<br />

1.4 Basisprincipes ..... 39<br />

Lengte- en hoekmeetsystemen en referentiemerken ..... 39<br />

Asaanduidingen en coördinatensysteem ..... 40<br />

Machinereferentiepunten ..... 40<br />

Absolute en incrementele werkstukposities ..... 41<br />

Maateenheden ..... 42<br />

1.5 Gereedschapsmaten ..... 43<br />

2 Bedieningsinstructies ..... 45<br />

2.1 Gebruikersinterface ..... 46<br />

Beeldschermweergaven ..... 46<br />

Bedieningselementen ..... 47<br />

Werkstandkeuze ..... 48<br />

Gegevensinvoer, selecteren van functies ..... 48<br />

2.2 Info- en foutsysteem ..... 50<br />

Het info-systeem ..... 50<br />

Contextgevoelige helpfunctie ..... 52<br />

Directe foutmeldingen ..... 52<br />

Foutweergave ..... 53<br />

Aanvullende informatie over foutmeldingen ..... 54<br />

PLC-uitlezing ..... 54<br />

2.3 Gegevensbeveiliging ..... 55<br />

2.4 Begripsverklaring ..... 56<br />

3 Handbediening en automatisch bedrijf ..... 57<br />

3.1 Inschakelen, uitschakelen, referentieprocedure ..... 58<br />

Inschakelen ..... 58<br />

Referentieprocedure voor alle assen ..... 58<br />

Referentie tippen voor afzonderlijke as ..... 59<br />

Bewaking van de EnDat-impulsgevers ..... 59<br />

Uitschakelen ..... 60<br />

HEIDENHAIN <strong>CNC</strong> PILOT <strong>4290</strong> 9

10<br />

3.2 Werkstand Handbediening ..... 61<br />

Machinegegevens invoeren ..... 62<br />

M-functies in handbediening ..... 63<br />

Handmatige draaibankbewerking ..... 64<br />

Handwiel ..... 65<br />

Spil- en jogtoetsen ..... 65<br />

Slede- en spilschakeltoets ..... 66<br />

3.3 Gereedschaps- en spanmiddeltabel ..... 67<br />

Gereedschapstabel instellen ..... 68<br />

Gereedschapstabel met NC-programma vergelijken ..... 70<br />

Gereedschapstabel uit NC-programma overnemen ..... 72<br />

Eenvoudig gereedschap ..... 72<br />

Standtijdbeheer ..... 73<br />

Spanmiddeltabel instellen ..... 75<br />

3.4 Instelfuncties ..... 76<br />

Gereedschapswisselpositie instellen ..... 76<br />

Werkstuknulpunt verschuiven ..... 77<br />

Veiligheidszone vastleggen ..... 78<br />

Machinematen instellen ..... 79<br />

Gereedschap meten ..... 80<br />

Gereedschapscorrectie bepalen ..... 81<br />

3.5 Automatisch bedrijf ..... 82<br />

Programmakeuze ..... 83<br />

Zoeken naar startregel ..... 85<br />

Programma-afloop beïnvloeden ..... 86<br />

Correcties ..... 88<br />

Standtijdbeheer ..... 89<br />

Inspectiemodus ..... 90<br />

Regelweergave, variabelenuitvoer ..... 94<br />

Grafische weergave ..... 95<br />

Mechatronische losse kop ..... 97<br />

Status post-proces meten ..... 97<br />

3.6 Machine-uitlezing ..... 98<br />

Weergave omschakelen ..... 98<br />

Uitlezingselementen ..... 98<br />

3.7 Belastingsbewaking ..... 101<br />

Werken met belastingsbewaking ..... 102<br />

Referentiebewerking ..... 103<br />

Productie met belastingsbewaking ..... 104<br />

Grenswaarden bewerken ..... 104<br />

Referentiebewerking analyseren ..... 105<br />

Parameters voor de belastingsbewaking ..... 106

4 DIN-programmering ..... 109<br />

4.1 DIN-programmering ..... 110<br />

Inleiding ..... 110<br />

DIN PLUS-beeldscherm ..... 111<br />

Lineaire en rondassen ..... 112<br />

Maateenheden ..... 113<br />

Elementen van het DIN-programma ..... 113<br />

4.2 Informatie over de programmering ..... 115<br />

Configuratie van de DIN-editor ..... 115<br />

Gelijktijdig bewerken ..... 116<br />

Submenu's kiezen, cursor plaatsen ..... 116<br />

NC-regels maken, wijzigen en wissen ..... 117<br />

Zoekfuncties ..... 118<br />

Geleide of vrije bewerking ..... 119<br />

Geometrie- en bewerkingsfuncties ..... 119<br />

Contourprogrammering ..... 120<br />

Lijst met G-functies ..... 122<br />

Adresparameters ..... 122<br />

Gereedschapsprogrammering ..... 123<br />

Subprogramma's, expertprogramma's ..... 124<br />

Vertaling van NC–programma's ..... 124<br />

Bewerkingscycli ..... 125<br />

4.3 De DIN PLUS-editor ..... 126<br />

Overzicht "Hoofdmenu" ..... 126<br />

Overzicht "geometriemenu" ..... 127<br />

Overzicht "bewerkingsmenu" ..... 128<br />

Nieuw NC-programma ..... 129<br />

NC-programmabeheer ..... 130<br />

Grafisch venster ..... 131<br />

Programmering van onbewerkte werkstukken ..... 132<br />

Regelnummering ..... 133<br />

"Instructies" programmeren ..... 134<br />

Blokmenu ..... 136<br />

HEIDENHAIN <strong>CNC</strong> PILOT <strong>4290</strong> 11

12<br />

4.4 Programmadeel-aanduiding ..... 138<br />

Programmadeel PROGRAMMAKOP ..... 139<br />

Programmadeel REVOLVER ..... 140<br />

Programmadeel SPANMIDDEL ..... 145<br />

Programmadeel CONTOUR ..... 146<br />

Programmadeel ONBEWERKT WERKSTUK ..... 146<br />

Programmadeel BEWERKT WERKSTUK ..... 147<br />

Programmadeel HULPCONTOUR ..... 147<br />

Programmadeel VOORKANT ..... 147<br />

Programmadeel ACHTERKANT ..... 147<br />

Programmadeel MANTEL ..... 147<br />

Programmadeel BEWERKING ..... 147<br />

Aanduiding EINDE ..... 147<br />

Instructie TOEWIJZING $.. ..... 148<br />

Programmadeel SUBPROGRAMMA ..... 148<br />

Aanduiding RETURN ..... 148<br />

Aanduiding CONST ..... 148<br />

4.5 Beschrijving van onbewerkt werkstuk ..... 149<br />

Klauwplaat cilinder/pijp G20-Geo ..... 149<br />

Gietstuk G21-Geo ..... 149<br />

4.6 Basiselementen van te draaien contour ..... 150<br />

Startpunt te draaien contour G0–Geo ..... 150<br />

Baan te draaien contour G1–Geo ..... 150<br />

Cirkelboog te draaien contour G2-/G3-Geo ..... 151<br />

Cirkelboog te draaien contour G12-/G13-Geo ..... 153<br />

4.7 Vormelementen te draaien contour ..... 155<br />

Insteek (standaard) G22–Geo ..... 155<br />

Insteek (algemeen) G23–Geo ..... 156<br />

Schroefdraad met draaduitloop G24–Geo ..... 158<br />

Draaduitloopcontour G25-Geo ..... 159<br />

Schroefdraad (standaard) G34–Geo ..... 162<br />

Schroefdraad (algemeen) G37–Geo ..... 163<br />

Boring (centrisch) G49–Geo ..... 165<br />

4.8 Attributen voor contourbeschrijving ..... 166<br />

Nauwkeurige stop ..... 167<br />

Oppervlakteruwheid G10-Geo ..... 167<br />

Aanzetreductie G38-Geo ..... 168<br />

Attributen voor overlappingselementen G39-Geo ..... 168<br />

Overmaat regelgewijs G52-Geo ..... 169<br />

Aanzet per omwenteling G95-Geo ..... 169<br />

Additieve correctie G149-Geo ..... 170<br />

4.9 C-ascontouren – basisprincipes ..... 171<br />

Positie van de te frezen contouren ..... 171<br />

Rond patroon met ronde sleuven ..... 172

4.10 Contouren voor-/achterkant ..... 175<br />

Startpunt contour voor-/achterkant G100-Geo ..... 175<br />

Baan contour voor-/achterkant G101-Geo ..... 175<br />

Cirkelboog contour voor-/achterkant G102-/G103-Geo ..... 176<br />

Boring voor-/achterkant G300-Geo ..... 177<br />

Lineaire sleuf voor-/achterkant G301-Geo ..... 178<br />

Ronde sleuf voor-/achterkant G302-/G303-Geo ..... 178<br />

Volledige cirkel voor-/achterkant G304-Geo ..... 179<br />

Rechthoek voor-/achterkant G305-Geo ..... 179<br />

Regelmatige veelhoek voor-/achterkant G307-Geo ..... 180<br />

Patroon lineair voor-/achterkant G401-Geo ..... 180<br />

Patroon rond voor-/achterkant G402-Geo ..... 181<br />

4.11 Mantelvlakcontouren ..... 182<br />

Startpunt mantelvlakcontour G110-Geo ..... 182<br />

Baan mantelvlakcontour G111-Geo ..... 182<br />

Cirkelboog mantelvlakcontour G112-/G113-Geo ..... 183<br />

Boring mantelvlak G310-Geo ..... 184<br />

Lineaire sleuf mantelvlak G311-Geo ..... 185<br />

Ronde sleuf mantelvlak G312-/G313-Geo ..... 185<br />

Volledige cirkel mantelvlak G314-Geo ..... 186<br />

Rechthoek mantelvlak G315-Geo ..... 186<br />

Regelmatige veelhoek mantelvlak G317-Geo ..... 187<br />

Patroon lineair mantelvlak G411-Geo ..... 188<br />

Patroon rond mantelvlak G412-Geo ..... 189<br />

4.12 Gereedschap positioneren ..... 190<br />

IJlgang G0 ..... 190<br />

Gereedschapswisselpositie G14 ..... 190<br />

IJlgang in machinecoördinaten G701 ..... 191<br />

4.13 Enkelvoudige lineaire verplaatsingen en cirkelbogen ..... 192<br />

Lineaire verplaatsing G1 ..... 192<br />

Cirkelboog G2/G3 ..... 193<br />

Cirkelboog G12/G13 ..... 194<br />

4.14 Aanzet, toerental ..... 195<br />

Toerentalbegrenzing G26 ..... 195<br />

Versnelling (slope) G48 ..... 195<br />

Intermitterende aanzet G64 ..... 196<br />

Aanzet per minuut rondassen G192 ..... 196<br />

Aanzet per tand Gx93 ..... 197<br />

Aanzet constant G94 (aanzet per minuut) ..... 197<br />

Aanzet per omwenteling Gx95 ..... 197<br />

Constante snijsnelheid Gx96 ..... 198<br />

Toerental Gx97 ..... 198<br />

4.15 Snijkant- en freesradiuscompensatie ..... 199<br />

G40: SRC, FRC uitschakelen ..... 200<br />

G41/G42: SRC, FRC inschakelen ..... 200<br />

HEIDENHAIN <strong>CNC</strong> PILOT <strong>4290</strong> 13

14<br />

4.16 Nulpuntverschuivingen ..... 201<br />

Nulpuntverschuiving G51 ..... 202<br />

Parameterafhankelijke nulpuntverschuiving G53, G54, G55 ..... 202<br />

Nulpuntverschuiving additief G56 ..... 203<br />

Nulpuntverschuiving absoluut G59 ..... 204<br />

Contour omklappen G121 ..... 205<br />

4.17 Overmaten ..... 207<br />

Overmaat uitschakelen G50 ..... 207<br />

Overmaat asparallel G57 ..... 207<br />

Overmaat parallel aan contour (equidistant) G58 ..... 208<br />

4.18 Veiligheidsafstanden ..... 209<br />

Veiligheidsafstand G47 ..... 209<br />

Veiligheidsafstand G147 ..... 209<br />

4.19 Gereedschap, correcties ..... 210<br />

Gereedschap inspannen – T ..... 210<br />

(Veranderen van) snijkantcorrectie G148 ..... 211<br />

Additieve correctie G149 ..... 212<br />

Verrekening rechter gereedschapspunt G150<br />

Verrekening linker gereedschapspunt G151 ..... 213<br />

Aaneenschakelen van gereedschapsmaten G710 ..... 214<br />

4.20 Contourgerelateerde draaicycli ..... 215<br />

Met contourgerelateerde cycli werken ..... 215<br />

Voorbewerken langs G810 ..... 215<br />

Voorbewerken dwars G820 ..... 218<br />

Voorbewerken parallel aan contour G830 ..... 221<br />

Parallel aan de contour met neutraal gereedschap G835 ..... 223<br />

Insteken G860 ..... 225<br />

Insteekcyclus G866 ..... 227<br />

Steekdraaicyclus G869 ..... 228<br />

Nabewerken contour G890 ..... 231<br />

4.21 Enkelvoudige draaicycli ..... 234<br />

Cycluseinde G80 ..... 234<br />

Langdraaien enkelvoudig G81 ..... 234<br />

Kopdraaien enkelvoudig G82 ..... 235<br />

Contourherhalingscyclus G83 ..... 237<br />

Cyclus draaduitloop G85 ..... 238<br />

Insteken G86 ..... 239<br />

Cyclus radius G87 ..... 241<br />

Cyclus afkanting G88 ..... 241<br />

4.22 Schroefdraadcycli ..... 242<br />

Schroefdraadschakelaar G933 ..... 242<br />

Schroefdraadcyclus G31 ..... 243<br />

Enkelvoudige schroefdraadcyclus G32 ..... 245<br />

Draad enkelvoudige verplaatsing G33 ..... 247

4.23 Boorcycli ..... 249<br />

Boorcyclus G71 ..... 249<br />

Uitboren, verzinken G72 ..... 251<br />

Schroefdraad tappen G73 ..... 252<br />

Schroefdraad tappen G36 ..... 253<br />

Diepboren G74 ..... 254<br />

4.24 C-as-functies ..... 257<br />

C-as kiezen G119 ..... 257<br />

Referentiediameter G120 ..... 257<br />

Nulpuntverschuiving C-as G152 ..... 258<br />

C-as standaardiseren G153 ..... 258<br />

4.25 Bewerking voor-/achterkant ..... 259<br />

IJlgang voor-/achterkant G100 ..... 259<br />

Lineair voor-/achterkant G101 ..... 260<br />

Cirkelboog voor-/achterkant G102/G103 ..... 261<br />

4.26 Bewerking van mantelvlak ..... 262<br />

IJlgang mantelvlak G110 ..... 262<br />

Lineair mantelvlak G111 ..... 263<br />

Rond mantelvlak G112/G113 ..... 264<br />

4.27 Freescycli ..... 265<br />

Contourfrezen G840 – Basisprincipes ..... 265<br />

Kamerfrezen voorbewerken G845 – Basisprincipes ..... 274<br />

Kamerfrezen nabewerken G846 ..... 280<br />

Schroefdraad frezen axiaal G799 ..... 282<br />

Graveren kopvlak G801 ..... 283<br />

Graveren mantelvlak G802 ..... 284<br />

Tekentabel graveren ..... 284<br />

4.28 Toewijzing, synchronisatie, werkstukoverdracht ..... 286<br />

Converteren en spiegelen G30 ..... 286<br />

Spil met werkstuk G98 ..... 287<br />

Werkstukgroep G99 ..... 288<br />

Eenzijdige synchronisatie G62 ..... 288<br />

Synchroonteken plaatsen G162 ..... 289<br />

Synchrone start van banen G63 ..... 289<br />

Synchroonfunctie M97 ..... 290<br />

Spilsynchronisatie G720 ..... 290<br />

Verspringing hoek C meten G905 ..... 291<br />

Hoekverspringing bij spilsynchronisatie vastleggen G906 ..... 292<br />

Verplaatsen naar vaste aanslag G916 ..... 292<br />

Afsteekcontrole door volgfoutbewaking G917 ..... 295<br />

Afsteekcontrole door spilbewaking G991 ..... 296<br />

Waarden voor afsteekcontrole G992 ..... 296<br />

HEIDENHAIN <strong>CNC</strong> PILOT <strong>4290</strong> 15

16<br />

4.29 Contourcorrectie ..... 297<br />

Contourcorrectie opslaan/laden G702 ..... 297<br />

Contourcorrectie G703 ..... 297<br />

K-default-sprong G706 ..... 298<br />

4.30 Tussentijds en na bewerking meten ..... 299<br />

In-proces meten ..... 299<br />

Post-proces meten G915 ..... 301<br />

4.31 Belastingsbewaking ..... 303<br />

Basisprincipes van de belastingsbewaking ..... 303<br />

Bewakingszone vastleggen G995 ..... 304<br />

Type belastingsbewaking G996 ..... 304<br />

4.32 Overige G-functies ..... 305<br />

Stilstandtijd G4 ..... 305<br />

Nauwkeurige stop G7 ..... 305<br />

Nauwkeurige stop uit G8 ..... 305<br />

Nauwkeurige stop G9 ..... 305<br />

Rondas verplaatsen G15 ..... 306<br />

Veiligheidszone uitschakelen G60 ..... 306<br />

Spanmiddelen in de simulatie G65 ..... 307<br />

Aggregaatpositie G66 ..... 308<br />

Wachten op tijdstip G204 ..... 308<br />

Nominale waarden actualiseren G717 ..... 308<br />

Volgfout uitsturen G718 ..... 309<br />

Actuele waarden in variabele G901 ..... 309<br />

Nulpuntverschuiving in variabele G902 ..... 309<br />

Volgfout in variabele G903 ..... 309<br />

Toerentalbewaking regelgewijs uit G907 ..... 309<br />

Aanzet-override 100 % G908 ..... 310<br />

Interpreterstop G909 ..... 310<br />

Voorsturing G918 ..... 310<br />

Spil-override 100% G919 ..... 310<br />

Nulpuntverschuivingen uitschakelen G920 ..... 311<br />

Nulpuntverschuivingen, gereedschapslengtes uitschakelen G921 ..... 311<br />

T-nummer intern G940 ..... 311<br />

Magazijnplaatscorrecties doorgeven G941 ..... 312<br />

Volgfoutgrens G975 ..... 312<br />

Nulpuntverschuivingen inschakelen G980 ..... 312<br />

Nulpuntverschuivingen, gereedschapslengtes inschakelen G981 ..... 313<br />

Pinolebewaking G930 ..... 313<br />

Toerental bij V-constant G922 ..... 314

4.33 Gegevensinvoer, gegevensuitvoer ..... 315<br />

Uitvoervenster voor #-variabelen "WINDOW" ..... 315<br />

Invoer van #-variabelen "INPUT" ..... 315<br />

Uitvoer van #-variabelen "PRINT" ..... 316<br />

V-variabele simuleren ..... 316<br />

Uitvoervenster voor V-variabelen "WINDOWA" ..... 316<br />

Invoer van V-variabelen "INPUTA" ..... 317<br />

Uitvoer van V-variabelen "PRINTA" ..... 317<br />

4.34 Programmering van variabelen ..... 318<br />

#-variabelen ..... 319<br />

V-variabele ..... 321<br />

4.35 Voorwaardelijke regeluitvoering ..... 325<br />

Programmasprong "IF..THEN..ELSE..ENDIF" ..... 325<br />

Programmaherhaling "WHILE..ENDWHILE" ..... 326<br />

SWITCH..CASE – programmasprong ..... 327<br />

Uitschakelniveau /.. ..... 328<br />

Slede-aanduiding $.. ..... 328<br />

4.36 Subprogramma's ..... 329<br />

Subprogramma-oproep: L"xx" V1 ..... 329<br />

Dialogen bij subprogramma-oproepen ..... 330<br />

Helpschermen voor subprogramma-oproepen ..... 331<br />

4.37 M-functies ..... 332<br />

M-functies voor programma-afloop-besturing ..... 332<br />

Machinefuncties ..... 333<br />

4.38 Draaibanken met meer sledes ..... 334<br />

Programmering van meer sledes ..... 334<br />

Programma-afloop ..... 336<br />

Bril positioneren ..... 336<br />

Meelopende bril ..... 337<br />

Er werken twee sledes gelijktijdig ..... 339<br />

Twee sledes werken na elkaar ..... 341<br />

Bewerking met cyclus met vier assen ..... 343<br />

4.39 Complete bewerking ..... 345<br />

Basisprincipes van de complete bewerking ..... 345<br />

Programmering van de complete bewerking ..... 346<br />

Complete bewerking met tegenspil ..... 347<br />

Complete bewerking met één spil ..... 350<br />

4.40 DIN PLUS-programmavoorbeeld ..... 352<br />

Voorbeeld subprogramma met contourherhalingen ..... 352<br />

HEIDENHAIN <strong>CNC</strong> PILOT <strong>4290</strong> 17

18<br />

4.41 DIN PLUS-sjablonen ..... 355<br />

De startsjabloon ..... 355<br />

De structuursjabloon ..... 355<br />

Opbouw van een structuursjabloon ..... 356<br />

Overdrachtparameters bij structuursjablonen ..... 356<br />

Structuursjablonen bewerken ..... 357<br />

Helpschermen voor structuursjablonen ..... 357<br />

Het sjabloonmenu ..... 357<br />

Voorbeeld van een sjabloon ..... 358<br />

4.42 Samenhang geometrie- en bewerkingsfuncties ..... 360<br />

Draaibewerking ..... 360<br />

C-asbewerking – voor-/achterkant ..... 361<br />

C-asbewerking – mantelvlak ..... 361<br />

5 Grafische simulatie ..... 363<br />

5.1 De werkstand Simulatie ..... 364<br />

Beeldschermindeling, softkeys ..... 365<br />

Weergave-elementen ..... 366<br />

Weergaven ..... 366<br />

Nulpuntverschuivingen ..... 368<br />

Baanweergave ..... 369<br />

Simulatievenster ..... 370<br />

Simulatievenster instellen ..... 371<br />

Simulatie configureren ..... 372<br />

Detail van afbeelding aanpassen (loep) ..... 373<br />

Fouten en waarschuwingen ..... 374<br />

Simulatie inschakelen ..... 374<br />

Simulatiemodus ..... 375<br />

5.2 Contoursimulatie ..... 376<br />

Functies van de contoursimulatie ..... 376<br />

Contourdimensionering ..... 377<br />

5.3 Bewerkingssimulatie ..... 378<br />

Bewerking van het werkstuk controleren ..... 378<br />

Bewaking van veiligheidszone en eindschakelaars (bewerkingssimulatie) ..... 379<br />

Dynamische eindschakelaarbewaking ..... 379<br />

Contour controleren ..... 380<br />

Gemaakte contour opslaan ..... 380<br />

Snijkant-referentiepunt weergeven ..... 381<br />

5.4 Bewegingssimulatie ..... 382<br />

Simulatie "real-time" ..... 382<br />

Bewaking van veiligheidszone en eindschakelaars (bewegingssimulatie) ..... 383<br />

Contour controleren ..... 384<br />

5.5 3D-aanzicht ..... 385<br />

3D-weergave beïnvloeden ..... 385

5.6 Debug-functies: ..... 386<br />

Simulatie met startregel ..... 386<br />

Variabelen weergeven ..... 387<br />

Variabele bewerken ..... 388<br />

5.7 Meerkanaalsprogramma's controleren ..... 389<br />

5.8 Tijdberekening, synchroonpuntanalyse ..... 390<br />

Tijdberekening ..... 390<br />

Synchroonpuntanalyse ..... 390<br />

6 TURN PLUS ..... 393<br />

6.1 De werkstand TURN PLUS ..... 394<br />

TURN PLUS-concept ..... 394<br />

TURN PLUS-bestanden ..... 395<br />

TURN PLUS-programmabeheer ..... 395<br />

Bedieningsinstructies ..... 396<br />

6.2 Programmakop ..... 397<br />

Structuurprogramma's met TURN PLUS maken ..... 398<br />

6.3 Werkstukbeschrijving ..... 400<br />

Invoer van contour van onbewerkt werkstuk ..... 400<br />

Invoer van contour van bewerkt werkstuk ..... 401<br />

Vormelementen overlappend aanbrengen ..... 402<br />

Overlappingselementen integreren ..... 403<br />

Invoer van de C-ascontouren ..... 404<br />

6.4 Contouren onbewerkt werkstuk ..... 406<br />

Staf ..... 406<br />

Pijp ..... 406<br />

Gietstuk (of smeedstuk) ..... 407<br />

6.5 Contour bewerkt werkstuk ..... 408<br />

Informatie over de contourdefinitie ..... 408<br />

Startpunt van de contour ..... 408<br />

Lineaire elementen ..... 409<br />

Cirkelvormig element ..... 410<br />

HEIDENHAIN <strong>CNC</strong> PILOT <strong>4290</strong> 19

20<br />

6.6 Vormelementen ..... 412<br />

Afkanting ..... 412<br />

Afronding ..... 412<br />

Draaduitloop vorm E ..... 413<br />

Draaduitloop vorm F ..... 413<br />

Draaduitloop vorm G ..... 413<br />

Draaduitloop vorm H ..... 414<br />

Draaduitloop vorm K ..... 414<br />

Draaduitloop vorm U ..... 414<br />

Insteek algemeen ..... 415<br />

Insteek vorm D (afdichtingsring) ..... 416<br />

Vrijdraaiing (vorm FD) ..... 417<br />

Insteek vorm S (borgring) ..... 417<br />

Schroefdraad ..... 418<br />

(Centrische) boring ..... 419<br />

6.7 Overlappingselementen ..... 422<br />

Cirkelboog ..... 422<br />

Spie/afgeronde cirkel ..... 422<br />

Ponton ..... 423<br />

Lineaire overlapping ..... 423<br />

Cirkelvormige overlapping ..... 424

6.8 C-ascontouren ..... 425<br />

Positie van een contour aan de voor- of achterkant ..... 425<br />

Positie van een mantelvlakcontour ..... 425<br />

Freesdiepte ..... 425<br />

Dimensionering bij C-ascontouren ..... 426<br />

Voor- of achterkant: Startpunt ..... 426<br />

Voor- of achterkant: lineair element ..... 427<br />

Voor- of achterkant: Cirkelvormig element ..... 428<br />

Voor- of achterkant: afzonderlijke boring ..... 430<br />

Voor- of achterkant: Cirkel (volledige cirkel) ..... 432<br />

Voor- of achterkant: Rechthoek ..... 433<br />

Voor- of achterkant: veelhoek ..... 434<br />

Voor- of achterkant: Lineaire sleuf ..... 435<br />

Voor- of achterkant: Ronde sleuf ..... 436<br />

Voor- of achterkant: Lineair gaten- of figuurpatroon ..... 437<br />

Voor- of achterkant: rond gaten- of figuurpatroon ..... 438<br />

Mantelvlak: Startpunt ..... 439<br />

Mantelvlak: lineair element ..... 440<br />

Mantelvlak: Cirkelvormig element ..... 441<br />

Mantelvlak: afzonderlijke boring ..... 442<br />

Mantelvlak: Cirkel (volledige cirkel) ..... 444<br />

Mantelvlak: rechthoek ..... 445<br />

Mantelvlak: veelhoek ..... 446<br />

Mantelvlak: Lineaire sleuf ..... 447<br />

Mantelvlak: Ronde sleuf ..... 448<br />

Mantelvlak: Lineair gaten- of figuurpatroon ..... 449<br />

Mantelvlak: rond gaten- of figuurpatroon ..... 450<br />

6.9 Hulpfuncties ..... 451<br />

Onvolledig berekende contourelementen ..... 451<br />

Selecties ..... 452<br />

Nulpunt verschuiven ..... 456<br />

Contourgedeelte lineair dupliceren ..... 456<br />

Contourgedeelte rond dupliceren ..... 457<br />

Contourgedeelte door spiegelen dupliceren ..... 457<br />

Calculator ..... 458<br />

Digitaliseren ..... 459<br />

Contourelementen controleren (controle-optie) ..... 460<br />

Foutmeldingen ..... 461<br />

6.10 DXF-contouren importeren ..... 462<br />

Basisprincipes van de DXF-import ..... 462<br />

Configuratie van de DXF-import ..... 463<br />

DXF-import ..... 464<br />

HEIDENHAIN <strong>CNC</strong> PILOT <strong>4290</strong> 21

22<br />

6.11 Contouren manipuleren ..... 465<br />

Contour onbewerkt werkstuk wijzigen ..... 465<br />

Contourelementen wissen ..... 466<br />

Contour- of vormelementen wijzigen ..... 466<br />

Contour of contourelement invoegen ..... 467<br />

Contour sluiten ..... 468<br />

Contour opsplitsen ..... 468<br />

Trimmen – lineair element ..... 469<br />

Trimmen – lengte van de contour ..... 470<br />

Trimmen – radius van een cirkelboog ..... 470<br />

Trimmen – diameter van een lineair element ..... 471<br />

Transformaties – Basisprincipes ..... 471<br />

Transformaties– verschuiven ..... 472<br />

Transformaties – roteren ..... 472<br />

Transformaties – spiegelen ..... 473<br />

Transformaties – inverteren ..... 473<br />

6.12 Attributen toewijzen ..... 474<br />

Attributen van onbewerkt werkstuk ..... 474<br />

Attribuut "Overmaat" ..... 475<br />

Attribuut "Aanzet" ..... 476<br />

Attribuut "Oppervlakteruwheid" ..... 476<br />

Attribuut "Additieve correctie" ..... 477<br />

Bewerkingsattribuut "Meten" ..... 477<br />

Bewerkingsattribuut "Schroefdraad snijden" ..... 478<br />

Bewerkingsattribuut "Boren – Terugloopvlak" ..... 479<br />

Bewerkingsattribuut "Boorcombinaties" ..... 479<br />

Bewerkingsattribuut "Contour frezen" ..... 480<br />

Bewerkingsattribuut "Vlakfrezen" ..... 481<br />

Bewerkingsattribuut "Afbramen" ..... 482<br />

Bewerkingsattribuut "Graveren" ..... 483<br />

Bewerkingsattribuut "Nauwkeurige stop" ..... 483<br />

Bewerkingsattribuut "Scheidingspunt" ..... 484<br />

Attribuut "Niet bewerken" ..... 484<br />

Bewerkingsattributen wissen ..... 485

6.13 Instellen ..... 486<br />

Instellen – Basisprincipes ..... 486<br />

Opspannen aan spilzijde ..... 487<br />

Opspannen aan zijde van losse kop ..... 487<br />

Snijkantbegrenzing vastleggen ..... 488<br />

Opspanplan wissen ..... 488<br />

Omspannen – standaardbewerking ..... 489<br />

Omspannen – 1e opspanning na 2e opspanning ..... 490<br />

Parameters bij klauwplaat met twee, drie of vier klauwen ..... 493<br />

Parameters spantanghouder ..... 494<br />

Parameters meenemer voorkant ("zonder klauwplaat") ..... 494<br />

Parameters meenemer voorkant in spanklauw ("klauwplaat met drie klauwen indirect") ..... 495<br />

Gereedschapstabel instellen en beheren ..... 495<br />

HEIDENHAIN <strong>CNC</strong> PILOT <strong>4290</strong> 23

24<br />

6.14 Interactief genereren van werkschema's (IAG) ..... 499<br />

Werkschema bestaat ..... 500<br />

Een werkblok genereren ..... 501<br />

Gereedschapsoproep ..... 502<br />

Snijgegevens ..... 502<br />

Cyclusspecificatie ..... 503<br />

Overzicht: Bewerkingswijze Voorbewerken ..... 504<br />

Voorbewerken langs (G810) ..... 506<br />

Voorbewerken dwars(G820) ..... 507<br />

Voorbewerken parallel aan de contour (G830) ..... 508<br />

Restmateriaal voorbewerken – langs ..... 509<br />

Restmateriaal voorbewerken – dwars ..... 510<br />

Restmateriaal voorbewerken – parallel aan de contour ..... 511<br />

Voorbewerken uitdraaien – neutraal gereedschap (G835) ..... 512<br />

Overzicht: Bewerkingswijze Steken ..... 513<br />

Contoursteken radiaal/axiaal (G860) ..... 514<br />

Insteken radiaal/axiaal (G866) ..... 515<br />

Steekdraaien radiaal/axiaal (G869) ..... 516<br />

Afsteken ..... 518<br />

Afsteken en werkstukoverdracht ..... 519<br />

Overzicht: bewerkingswijze Boren ..... 522<br />

Centrisch voorboren (G74) ..... 523<br />

Centreren, verzinken (G72) ..... 524<br />

Boren, ruimen, diepboren ..... 525<br />

Draadtappen ..... 526<br />

Bewerkingswijze Nabewerken ..... 527<br />

Nabewerken – passingdraaien ..... 530<br />

Nabewerken – draaduitlopen ..... 530<br />

Bewerkingswijze Schroefdraad (G31) ..... 531<br />

Overzicht: bewerkingswijze Frezen ..... 532<br />

Contourfrezen – voorbewerken/nabewerken (G840) ..... 533<br />

Afbramen (G840) ..... 535<br />

Graveren (G840) ..... 536<br />

Kamerfrezen – voorbewerken/nabewerken (G845/G846) ..... 537<br />

Speciale bewerking (SB) ..... 538<br />

6.15 Automatisch genereren van werkschema's (AAG) ..... 540<br />

Werkschema genereren ..... 540<br />

Bewerkingsvolgorde – Basisprincipes ..... 541<br />

Bewerkingsvolgordes bewerken en beheren ..... 542<br />

Overzicht van de bewerkingsvolgordes ..... 544<br />

6.16 Controlegrafiek ..... 553<br />

Detail van afbeelding aanpassen (loep) ..... 553<br />

Controlegrafiek regelen ..... 554

6.17 TURN PLUS configureren ..... 555<br />

Algemene instellingen ..... 555<br />

Vensters (aanzichten) configureren ..... 556<br />

Controlegrafiek configureren ..... 556<br />

Coördinatensysteem instellen ..... 557<br />

6.18 Bewerkingsinstructies ..... 558<br />

Gereedschapskeuze, revolverbezetting ..... 558<br />

Contoursteken, steekdraaien ..... 559<br />

Boren ..... 559<br />

Snijwaarden, koelmiddel ..... 559<br />

Uitdraaien ..... 560<br />

Binnencontouren ..... 561<br />

Boren ..... 563<br />

Asbewerking ..... 564<br />

Machines met meer sledes ..... 566<br />

Complete bewerking ..... 567<br />

6.19 Voorbeeld ..... 569<br />

Programma maken ..... 569<br />

Onbewerkt werkstuk definiëren ..... 570<br />

Basiscontour vastleggen ..... 570<br />

Vormelementen vastleggen ..... 571<br />

Instellen, werkstuk opspannen ..... 572<br />

Werkschema maken en opslaan ..... 572<br />

7 Parameters ..... 573<br />

7.1 De werkstand Parameters ..... 574<br />

7.2 Parameters bewerken ..... 575<br />

Actuele parameters ..... 575<br />

Parameterlijsten ..... 575<br />

Configuratieparameters bewerken ..... 576<br />

7.3 Machineparameters (MP) ..... 577<br />

Algemene machineparameters ..... 577<br />

Machineparameters voor sledes ..... 578<br />

Machineparameters voor spillen ..... 579<br />

Machineparameters voor C-assen ..... 580<br />

Machineparameters voor lineaire assen ..... 581<br />

7.4 Regelparameters ..... 583<br />

Algemene regelparameters ..... 583<br />

Regelparameters voor de simulatie ..... 585<br />

Regelparameters voor de machine-uitlezing ..... 586<br />

7.5 Instelparameters ..... 589<br />

HEIDENHAIN <strong>CNC</strong> PILOT <strong>4290</strong> 25

26<br />

7.6 Bewerkingsparameters ..... 591<br />

1 – Globale parameters bewerkt werkstuk ..... 591<br />

2 – Globale technologieparameters ..... 592<br />

3 – centrisch voorboren ..... 594<br />

4 – voorbewerken ..... 597<br />

5 – nabewerken ..... 600<br />

6 – insteken en contoursteken ..... 603<br />

7 – Schroefdraad snijden ..... 605<br />

8 – meten ..... 606<br />

9 – boren ..... 606<br />

10 – frezen ..... 608<br />

Belastingsbewaking ..... 609<br />

20 – rotatierichting voor bewerking achterkant ..... 610<br />

21 – naam van expertprogramma ..... 611<br />

22 – volgorde gereedschapskeuze ..... 611<br />

23 – sjabloonbeheer ..... 612<br />

24 – parameters van de omspan-experts ..... 612<br />

8 Bedrijfsmiddelen ..... 613<br />

8.1 Gereedschapsdatabase ..... 614<br />

Gereedschapseditor ..... 614<br />

Overzicht gereedschapstypen ..... 618<br />

Gereedschapsparameters ..... 620<br />

Gereedschapshouder, opnamepositie ..... 630<br />

8.2 Spanmiddel-database ..... 634<br />

Spanmiddel-editor ..... 634<br />

Spanmiddeltabellen ..... 635<br />

Spanmiddelgegevens ..... 636<br />

8.3 Technologie-database ..... 647<br />

Technologiegegevens bewerken ..... 648<br />

Snijwaardetabellen ..... 649

9 Service en Diagnose ..... 651<br />

9.1 De werkstand Service ..... 652<br />

9.2 Servicefuncties ..... 653<br />

Bedieningsautorisatie ..... 653<br />

Systeemservice ..... 654<br />

Naamlijsten ..... 655<br />

9.3 Onderhoudssysteem ..... 656<br />

Onderhoudsdatums en -periodes ..... 657<br />

Onderhoudsactiviteiten weergeven ..... 658<br />

9.4 Diagnose ..... 661<br />

Informatie en uitlezingen ..... 661<br />

Logfiles, netwerkinstellingen ..... 662<br />

Software-update ..... 663<br />

10 Transfer ..... 665<br />

10.1 Werkstand Transfer ..... 666<br />

Overzicht van de transmissieprocedures ..... 667<br />

Windows-netwerk configureren ..... 669<br />

Seriële interface of "printer" configureren ..... 672<br />

10.2 Data-overdracht ..... 674<br />

Vrijgaves, bestandstypes ..... 674<br />

Bedieningsinstructies ..... 675<br />

Bestanden verzenden en ontvangen ..... 677<br />

10.3 Parameters en bedrijfsmiddelen ..... 680<br />

Parameters/bedrijfsmiddelen verzenden ..... 681<br />

Parameters/bedrijfsmiddelen laden ..... 682<br />

Backup maken/inlezen ..... 683<br />

Parameter-, bedrijfsmiddel- of backup-bestanden bekijken ..... 685<br />

10.4 Bestandsorganisatie ..... 686<br />

Basisprincipes van de bestandsorganisatie ..... 686<br />

Bestanden beheren ..... 687<br />

HEIDENHAIN <strong>CNC</strong> PILOT <strong>4290</strong> 27

11 Tabellen en overzichten ..... 689<br />

28<br />

11.1 Draaduitloop- en draadparameters ..... 690<br />

Draaduitloopparameters DIN 76 ..... 690<br />

Draaduitloopparameters DIN 509 E ..... 692<br />

Draaduitloopparameters DIN 509 F ..... 692<br />

Schroefdraadparameters ..... 693<br />

Spoed ..... 694<br />

11.2 Pinbezetting en aansluitkabels voor data-interfaces ..... 700<br />

Data-interface V.24/RS-232-C voor HEIDENHAIN-apparatuur ..... 700<br />

Randapparatuur ..... 701<br />

Interface V.11/RS-422 ..... 702<br />

Ethernet-interface RJ45-bus ..... 702<br />

11.3 Technische informatie ..... 703<br />

Technische gegevens ..... 703<br />

Toebehoren ..... 704<br />

Gebruikersfuncties ..... 704

Inleiding en<br />

basisprincipes<br />

HEIDENHAIN <strong>CNC</strong> PILOT <strong>4290</strong> 29

1.1 De <strong>CNC</strong> PILOT<br />

1.1 De <strong>CNC</strong> PILOT<br />

De <strong>CNC</strong> PILOT is een numerieke contourbesturing voor complexe<br />

draaibanken en draaicentra. Behalve draaibewerkingen kunnen met de<br />

besturing ook frees- of boorbewerkingen worden uitgevoerd. Met de<br />

C-, Y- en B-as kunnen boor- en freesbewerkingen aan de voor- en<br />

achterkant, het mantelvlak en op schuine vlakken in de ruimte worden<br />

uitgevoerd. De <strong>CNC</strong> PILOT ondersteunt bovendien de complete<br />

bewerking.<br />

De <strong>CNC</strong> PILOT bestuurt maximaal 6 sledes, 4 spillen, 2 C-assen, een<br />

B-as en een plaatsgeoriënteerd gereedschapsmagazijn. Met de<br />

besturing kunnen maximaal vier werkstukken tegelijk worden<br />

bewerkt.<br />

Programmering<br />

Afhankelijk van het onderdelenprogramma en van uw organisatie kiest<br />

u de voor uw specifieke toepassing meest geschikte programmering.<br />

In TURN PLUS wordt de contour van het onbewerkte en bewerkte<br />

werkstuk grafisch interactief beschreven. Vervolgens roept u de<br />

functie voor het automatisch genereren van werkschema's (AAG) op.<br />

U krijgt dan met een "druk op de knop" volautomatisch het NCprogramma.<br />

Als alternatief heeft u de functie voor het interactief<br />

genereren van werkschema's (IAG) tot uw beschikking. Met de IAG<br />

bepaalt u de bewerkingsvolgorde, kiest u het gereedschap en<br />

beïnvloedt u de bewerkingstechniek.<br />

Iedere bewerkingsstap wordt in de controlegrafiek weergegeven en<br />

kan direct worden gecorrigeerd. Het maken van programma's met de<br />

TURN PLUS leidt tot een gestructureerd DIN PLUS-programma.<br />

Met de TURN PLUS wordt de invoer tot een minimum beperkt –<br />

voorwaarde is echter dat het gereedschap en de snijgegevens worden<br />

beschreven.<br />

Wanneer de TURN PLUS op basis van de technologische eisen niet<br />

het optimale NC-programma maakt of wanneer bij u het accent ligt op<br />

de reductie van de productietijd, programmeer dan het NC-programma<br />

in DIN PLUS of optimaliseer het met TURN PLUS gemaakte DIN<br />

PLUS-programma.<br />

In DIN PLUS wordt eerst de contour van het onbewerkte en bewerkte<br />

werkstuk beschreven. Als de tekening niet volgens NC-eisen is<br />

gedimensioneerd, wordt de berekening van de coördinaten uitgevoerd<br />

met de "vereenvoudigde geometrieprogrammering". Vervolgens<br />

programmeert u de werkstukbewerking met krachtige<br />

bewerkingscycli.<br />

Zowel TURN PLUS als DIN PLUS ondersteunen bewerkingen met de<br />

C- of Y-as en de complete bewerking. Voor het werken met de B-as<br />

kunt u gebruikmaken van DIN PLUS-cycli.<br />

Als alternatief kan het werkstuk in DIN PLUS met lineaire<br />

verplaatsingen, cirkelbogen en eenvoudige draaicycli worden<br />

bewerkt, net als bij de conventionele DIN-programmering.<br />

30

Bij de grafische simulatie worden NC-programma's onder<br />

realistische omstandigheden gecontroleerd. De <strong>CNC</strong> PILOT geeft de<br />

bewerking van maximaal 4 werkstukken in het werkbereik weer.<br />

Daarbij worden de onbewerkte en bewerkte werkstukken,<br />

spaninrichtingen en gereedschappen op schaal weergegeven. Bij het<br />

werken met de gezwenkte B-as wordt het bewerkingsvlak ook<br />

gezwenkt weergegeven. U ziet dan de te bewerken boringen of te<br />

frezen contouren zonder vervorming.<br />

U kunt direct op de machine - ook parallel aan het productiebedrijf -<br />

programmeren en NC-programma's testen.<br />

Ongeacht of u eenvoudige of ingewikkelde werkstukken, afzonderlijke<br />

onderdelen, één serie of grote series op draaicentra maakt, biedt de<br />

<strong>CNC</strong> PILOT altijd de juiste ondersteuning.<br />

De C-as<br />

Met de C-as kunt u niet alleen boor- en freesbewerkingen aan de vooren<br />

achterkant uitvoeren, maar ook op het mantelvlak.<br />

Bij gebruik van de C-as interpoleert een as lineair of cirkelvorming in<br />

het ingestelde bewerkingsvlak met de spil, terwijl de derde as lineair<br />

interpoleert.<br />

De <strong>CNC</strong> PILOT ondersteunt het maken van NC-programma's met de<br />

C-as in:<br />

DIN PLUS<br />

contourdefinitie met TURN PLUS<br />

werkschema's maken met TURN PLUS<br />

HEIDENHAIN <strong>CNC</strong> PILOT <strong>4290</strong> 31<br />

1.1 De <strong>CNC</strong> PILOT

1.1 De <strong>CNC</strong> PILOT<br />

De Y-as<br />

Met de Y-as kunt u niet alleen boor- en freesbewerkingen aan de vooren<br />

achterkant uitvoeren, maar ook op het mantelvlak.<br />

Bij toepassing van de Y-as interpoleren twee assen lineair of<br />

cirkelvormig in het vooraf ingestelde bewerkingsvlak, terwijl de derde<br />

as lineair interpoleert. U kunt dan bijv. sleuven of kamers met platte<br />

basisvlakken en verticale sleufranden maken. Door het vooraf ingeven<br />

van de spilhoek bepaalt u zelf de positie van de te frezen contour op<br />

het werkstuk.<br />

De <strong>CNC</strong> PILOT ondersteunt het maken van NC-programma's met de<br />

Y-as in:<br />

DIN PLUS<br />

contourdefinitie met TURN PLUS<br />

werkschema's maken met TURN PLUS<br />

32

Complete bewerking<br />

U heeft daarbij de beschikking over functies zoals hoeksynchrone<br />

overdracht van werkstukken bij draaiende spil, verplaatsen naar een<br />

vaste aanslag, gecontroleerd afsteken en coördinatentransformatie.<br />

Dit garandeert een complete bewerking in een zo kort mogelijke tijd<br />

en een eenvoudige programmering.<br />

De functies voor de complete bewerking zijn beschikbaar bij:<br />

DIN PLUS<br />

contourdefinitie met TURN PLUS<br />

werkschema's maken met TURN PLUS<br />

De <strong>CNC</strong> PILOT ondersteunt de complete bewerking bij alle gangbare<br />

machineconcepten.<br />

Voorbeelden: draaibanken met<br />

roterende afpak-inrichting<br />

verplaatsbare tegenspil<br />

meerdere spillen, sledes en gereedschapshouders<br />

HEIDENHAIN <strong>CNC</strong> PILOT <strong>4290</strong> 33<br />

1.1 De <strong>CNC</strong> PILOT

1.1 De <strong>CNC</strong> PILOT<br />

De B-as<br />

Met de B-as kunnen boor- en freesbewerkingen op schuine vlakken in<br />

de ruimte worden uitgevoerd. Om een eenvoudige programmering te<br />

waarborgen, wordt het coördinatensysteem zo gezwenkt dat de<br />

boorpatronen en te frezen contouren in het YZ-vlak worden<br />

vastgelegd. Het boren resp. frezen vindt dan weer in het gezwenkte<br />

vlak plaats.<br />

Bij het werken op het gezwenkte vlak staat het gereedschap haaks op<br />

het vlak. De zwenkhoek van de B-as en de hoek van het gezwenkte<br />

vlak zijn zo gedimensioneerd dat ze identiek zijn.<br />

Een ander voordeel van de B-as is het flexibel gebruik van<br />

gereedschappen bij draaibewerkingen. Door het zwenken van de B-as<br />

en het roteren van het gereedschap worden gereedschapsposities<br />

bereikt, waarbij langs- en dwarsbewerkingen resp. radiale en axiale<br />

bewerkingen op de hoofd- en tegenspil met hetzelfde gereedschap<br />

mogelijk zijn.<br />

Het aantal benodigde gereedschappen en het aantal<br />

gereedschapswissels wordt op die manier beperkt.<br />

De <strong>CNC</strong> PILOT ondersteunt het maken van NC-programma's met de<br />

B-as in DIN PLUS:<br />

De grafische simulatie geeft de bewerking op gezwenkte vlakken in<br />

de bekende draai- en voorkant-vensters, alsmede in het "zijaanzicht<br />

(YZ)" weer.<br />

34<br />

Gebruikershandboek B- en Y-as<br />

De functies Handbediening en Automatisch bedrijf,<br />

evenals het programmeren en testen van NCprogramma's<br />

voor de B- en Y-as, zijn in een apart<br />

gebruikershandboek beschreven. Neem contact op met<br />

HEIDENHAIN, wanneer u dit gebruikershandboek nodig<br />

hebt.

1.2 De werkstanden<br />

Werkstanden<br />

Werkstand Handbediening: in de werkstand<br />

"Handbediening" stelt u de machine in en verplaatst u de<br />

assen handmatig.<br />

Werkstand Automatisch bedrijf: in de werkstand<br />

"Automatisch bedrijf" worden de NC-programma's<br />

uitgevoerd. Deze besturen en bewaken de productie van<br />

de werkstukken.<br />

Programmeerwerkstand DIN PLUS: in "DIN PLUS"<br />

maakt u gestructureerde NC-programma's. U beschrijft<br />

eerst de contour van het onbewerkte en bewerkte<br />

werkstuk en programmeert vervolgens de bewerking<br />

van het werkstuk.<br />

Programmeerwerkstand Simulatie: met de werkstand<br />

"Simulatie" worden geprogrammeerde contouren,<br />

verplaatsingen en verspaningsbewerkingen grafisch<br />

weergegeven. De <strong>CNC</strong> PILOT houdt op schaal rekening<br />

met het werkbereik, het gereedschap en de<br />

spanmiddelen.<br />

Tijdens de simulatie berekent de <strong>CNC</strong> PILOT de hoofden<br />

bijkomende tijden voor elk gereedschap. Bij<br />

draaibanken met meerdere sledes ondersteunt de<br />

synchroonpuntanalyse de optimalisering van het NCprogramma.<br />

Programmeerwerkstand TURN PLUS: met "TURN<br />

PLUS" kunt u de werkstukcontour grafisch interactief<br />

beschrijven. Wanneer u dan het materiaal definieert en<br />

de spaninrichtingen vastlegt, wordt met de functie voor<br />

het automatisch genereren van werkschema's (AAG) het<br />

NC-programma met een druk op de knop gemaakt. Als<br />

alternatief kunt u het werkschema grafisch interactief<br />

maken (IAG).<br />

Werkstand Besturen Parameters: de werking van de<br />

<strong>CNC</strong> PILOT-systeem wordt met behulp van parameters<br />

geregeld. In deze werkstand stelt u de parameters in en<br />

stemt u zo de besturing op uw specifieke situatie af.<br />

In deze werkstand worden bovendien de<br />

bedrijfsmiddelen (gereedschap en spanmiddelen) en de<br />

snijwaarden beschreven.<br />

HEIDENHAIN <strong>CNC</strong> PILOT <strong>4290</strong> 35<br />

1.2 De werkstanden

1.2 De werkstanden<br />

Werkstanden<br />

De eigenlijke "besturing" blijft verborgen voor de operator. U dient zich<br />

echter te realiseren dat de <strong>CNC</strong> PILOT de ingevoerde TURN PLUS- en<br />

DIN PLUS-programma's op de ingebouwde harde schijf opslaat. Het<br />

voordeel hiervan is dat een zeer groot aantal programma's kan worden<br />

opgeslagen.<br />

Voor de uitwisseling en beveiliging van gegevens heeft u de<br />

beschikking over de Ethernet-interface en USB-opslagmedia. Ook<br />

kunnen via de seriële interface (RS232) gegevens worden<br />

uitgewisseld.<br />

36<br />

Bestuurwerkstand Service: in de werkstand "Service"<br />

kunt u zich als gebruiker aanmelden voor functies die met<br />

een wachtwoord zijn beveiligd, kiest u de dialoogtaal en<br />

voert u systeeminstellingen uit. Verder heeft u ook de<br />

beschikking over diagnosefuncties voor inbedrijfstelling<br />

en systeemcontrole.<br />

Bestuurwerkstand Transfer: in de werkstand "Transfer"<br />

wisselt u gegevens met andere systemen uit,<br />

organiseert u uw programma's en beveiligt u uw<br />

gegevens.

1.3 Uitbreidingsmogelijkheden<br />

(opties)<br />

De machinefabrikant configureert de <strong>CNC</strong> PILOT op basis van de<br />

specifieke condities van de draaibank. Bovendien heeft u de<br />

beschikking over de onderstaande opties, waarmee de besturing op<br />

uw specifieke behoefte kan worden afgestemd.<br />

TURN PLUS – Basis (ID-nummer 354 132-01):<br />

Grafisch interactieve contourdefinitie<br />

Grafische werkstukbeschrijving voor onbewerkte en bewerkte<br />

werkstukken<br />

Geometrieprogramma voor berekening en weergave van nietgedimensioneerde<br />

contourpunten<br />

Eenvoudige invoer van gestandaardiseerde vormelementen, b.v.<br />

afkantingen, afrondingen, insteken, draaduitlopen, schroefdraad<br />

of passingen<br />

Eenvoudige toepassing van transformaties zoals verplaatsen,<br />

roteren, spiegelen of kopiëren<br />

Grafisch interactief DIN PLUS-programma's maken<br />

Individuele keuze van soort bewerking<br />

Keuze van gereedschap en vastleggen van snijgegevens<br />

Directe grafische verspaningscontrole<br />

Directe correctiemogelijkheid<br />

Automatisch maken van DIN PLUS-programma's<br />

Automatische gereedschapskeuze<br />

Automatisch genereren van werkschema<br />

TURN PLUS – uitbreiding C-as (ID-nummer 354 133-01):<br />

weergave v.d. programmering in de aanzichten: XC-vlak (voor-/<br />

achterkant) en ZC-vlak (manteluitslag)<br />

Boor- en figuurpatronen, willekeurige te frezen contouren<br />

Interactief of automatisch genereren van werkschema, inclusief Casbewerking<br />

TURN PLUS – uitbreiding complete bewerking<br />

(ID-nummer 354 134-01):<br />

Omspannen met expertprogramma<br />

Interactief of automatisch genereren van werkschema, inclusief<br />

omspannen en bewerking van de tweede opspanning<br />

TURN PLUS – DXF-import (ID-nummer 526 461-01):<br />

Contouren (contouren van onbewerkt en bewerkt werkstuk, te<br />

frezen contouren, aaneengesloten contouren) die in het DXFformaat<br />

zijn opgeslagen door TURN PLUS inlezen<br />

DXF-laag bekijken en selecteren<br />

DXF-contour in TURN PLUS overnemen<br />

HEIDENHAIN <strong>CNC</strong> PILOT <strong>4290</strong> 37<br />

1.3 Uitbreidingsmogelijkheden (opties)

1.3 Uitbreidingsmogelijkheden (opties)<br />

Tegenspil – complete bewerking van een werkstuk<br />

(ID-nummer 518 289-01):<br />

Spilsynchronisatie (G720)<br />

Afsteekcontrole (G917, G991, G992)<br />

Verplaatsen naar een vaste aanslag (G916)<br />

Spiegelen en converteren (G30)<br />

In-proces meten – meten in de machine<br />

(ID-nummer 354 536-01):<br />

Met schakelende meettaster<br />

Voor het instellen van gereedschap<br />

Voor het meten van werkstukken<br />

Post-proces meten – meten op externe meetplaatsen<br />

(ID-nummer 354 537-01):<br />

Aansluiting van het meetapparaat via de RS232-interface<br />

Verwerking van de meetresultaten in het NC-programma<br />

Y-as (ID-nummer 354 138-01)<br />

Ondersteuning van de programmering van de Y-as in DIN PLUS,<br />

TURN PLUS en bij de simulatie<br />

Weergave v.d. programmering in de vlakken: XY (voor-/achterkant)<br />

en YZ (bovenaanzicht)<br />

DIN PLUS en TURN PLUS: Boor- en figuurpatronen, willekeurige te<br />

frezen contouren<br />

DIN PLUS: Cycli voor de boor- en freesbewerking<br />

TURN PLUS: Interactief of automatisch genereren van<br />

werkschema, inclusief Y-asbewerking<br />

B-as (ID-nummer 589 963-01)<br />

Ondersteuning van de programmering van de B-as in DIN PLUS en<br />

bij de simulatie<br />

Het coördinatensysteem wordt op het gezwenkte vlak<br />

getransformeerd, om boor- en figuurpatronen, en willekeurige te<br />

frezen contouren in het YZ-vlak te beschrijven<br />

Bewerkingscycli werken op het gezwenkte vlak<br />

Opties kunnen meestal naderhand worden aangebracht. Neem<br />

hiervoor contact op met uw leverancier.<br />

38<br />

In deze beschrijving wordt met alle opties rekening<br />

gehouden. Daarom kunnen de bedieningsstappen op uw<br />

machine afwijken van de hierin beschreven<br />

bedieningsprocedure, als uw systeem niet met een<br />

bepaalde optie is uitgevoerd.

1.4 Basisprincipes<br />

Lengte- en hoekmeetsystemen en<br />

referentiemerken<br />

Op de machine-assen bevinden zich lengte- en hoekmeetsystemen,<br />

die de posities van de slede resp. het gereedschap registreren.<br />

Wanneer een machine-as wordt verplaatst, genereert het<br />

bijbehorende lengte- en hoekmeetsysteem een elektrisch signaal,<br />

waaruit de besturing de exacte actuele positie van de machine-as<br />

bepaalt.<br />

Bij een stroomonderbreking gaat de relatie tussen de positie van de<br />

machineslede en de berekende actuele positie verloren. Om deze<br />

relatie te herstellen, beschikken incrementele lengte- en<br />

hoekmeetsystemen over referentiemerken. Bij het passeren van een<br />

referentiemerk ontvangt de besturing een signaal, dat een<br />

machinevast referentiepunt aanduidt. Daarmee kan de <strong>CNC</strong> PILOT de<br />

toewijzing van de actuele positie aan de actuele machinepositie weer<br />

herstellen. Bij lengtemeetsystemen met afstandsgecodeerde<br />

referentiemerken hoeft u de machine-assen maximaal 20 mm te<br />

verplaatsen, bij hoekmeetsystemen maximaal 20°.<br />

Bij absolute meetsystemen wordt na inschakeling een absolute<br />

positiewaarde naar de besturing gezonden. Hierdoor is, zonder dat de<br />

machine-assen worden verplaatst, de relatie tussen de actuele positie<br />

en de positie van de machineslede direct na inschakeling hersteld.<br />

HEIDENHAIN <strong>CNC</strong> PILOT <strong>4290</strong> 39<br />

M<br />

X MP<br />

X (Z,Y)<br />

Zref<br />

Xref<br />

1.4 Basisprincipes

1.4 Basisprincipes<br />

Asaanduidingen en coördinatensysteem<br />

Coördinatensysteem<br />

De betekenis van de coördinaten X, Y, Z, B, C zijn in DIN 66 217<br />

vastgelegd.<br />

De coördinaatgegevens van de hoofdassen X, Y en Z zijn gerelateerd<br />

aan het werkstuknulpunt. De hoekmaten voor de rondassen B en C<br />

zijn gerelateerd aan het nulpunt van de desbetreffende rondas.<br />

Op draaibanken worden de verplaatsingen in de C-as uitgevoerd door<br />

roteren van het werkstuk en verplaatsingen in de B-as door zwenken<br />

van het gereedschap (zwenkkop).<br />

Asaanduidingen<br />

De dwarsslede wordt aangeduid als X-as en de bedslede als Z-as.<br />

Alle getoonde en ingevoerde X-waarden worden als diameter<br />

beschouwd. In TURN PLUS kunt u instellen of X-waarden als diameter<br />

of radiuswaarden moeten worden geïnterpreteerd.<br />

Draaibanken met Y-as: de Y-as staat loodrecht op de X- en Z-as<br />

(cartesiaans systeem)<br />

Voor verplaatsingen geldt het volgende:<br />

verplaatsingen in + richting verwijderen zich van het werkstuk<br />

Verplaatsingen in – richting gaan naar het werkstuk toe<br />

Machinereferentiepunten<br />

Machinenulpunt<br />

Het snijpunt van de X- as met de Z-as wordt machinenulpunt<br />

genoemd. Bij een draaibank is dit meestal het snijpunt van de spilas<br />

met het spilvlak. De letteraanduiding is "M".<br />

Werkstuknulpunt<br />

Voor de bewerking van een werkstuk is het eenvoudiger het<br />

referentiepunt in overeenstemming met de maatvoering op de<br />

tekening op het werkstuk te positioneren. Dit punt wordt<br />

"werkstuknulpunt" genoemd. De letteraanduiding is "W".<br />

40<br />

M<br />

+Y<br />

+B<br />

X+<br />

X–<br />

Z–<br />

+X<br />

+C<br />

+Z<br />

Y+<br />

Z+

Absolute en incrementele werkstukposities<br />

Absolute werkstukposities: Wanneer de coördinaten van een positie<br />

gerelateerd zijn aan het werkstuknulpunt, worden deze als absolute<br />

coördinaten aangeduid. Elke positie van een werkstuk wordt door<br />

middel van absolute coördinaten duidelijk vastgelegd.<br />

Incrementele werkstukposities: Incrementele coördinaten zijn<br />

gerelateerd aan de laatst geprogrammeerde positie. Met incrementele<br />

coördinaten wordt de maat tussen de laatste en de daaropvolgende<br />

positie aangegeven. Elke positie van een werkstuk wordt door middel<br />

van incrementele coördinaten duidelijk vastgelegd.<br />

Absolute en incrementele poolcoördinaten: Positie-aanduidingen<br />

op het kop- of mantelvlak kunt u met behulp van cartesiaanse<br />

coördinaten of poolcoördinaten invoeren.<br />

Bij een maatvoering met behulp van poolcoördinaten is een positie op<br />

het werkstuk duidelijk vastgelegd door diameter en hoek.<br />

Absolute poolcoördinaten zijn gerelateerd aan de pool en de<br />

hoekreferentie-as. Incrementele poolcoördinaten zijn gerelateerd aan<br />

de laatst geprogrammeerde positie van het gereedschap.<br />

HEIDENHAIN <strong>CNC</strong> PILOT <strong>4290</strong> 41<br />

1.4 Basisprincipes

1.4 Basisprincipes<br />

Maateenheden<br />

U kunt de <strong>CNC</strong> PILOT "metrisch" of "in inches" programmeren. Voor de<br />

invoer en weergave gelden de in de tabel vermelde maateenheden.<br />

Maten metrisch inch<br />

Coördinaten mm inch<br />

Lengtes mm inch<br />

Hoek Graden Graden<br />

Toerental omw/min omw/min<br />

Snijsnelheid m/min ft/min<br />

Aanzet per omwenteling mm/omw inch/omw<br />

Aanzet per minuut mm/min inch/min<br />

Versnelling m/s 2<br />

ft/s 2<br />

42

1.5 Gereedschapsmaten<br />

De <strong>CNC</strong> PILOT heeft gereedschapsgegevens nodig voor de<br />

aspositionering, voor de berekening van de<br />

snijkantradiuscompensatie, voor de berekening van de snedeopdeling<br />

bij cycli etc.<br />

Gereedschapslengtematen: De geprogrammeerde en aangegeven<br />

positiewaarden zijn gerelateerd aan de afstand tussen<br />

gereedschapspunt en werkstuknulpunt. Het systeem zelf kent echter<br />

uitsluitend de absolute positie van de gereedschapshouder (slede).<br />

Voor de bepaling en weergave van de gereedschapspuntpositie heeft<br />

de <strong>CNC</strong> PILOT de maten XE en ZE nodig, en voor bewerkingen in de<br />

Y-as bovendien maat Y.<br />

Gereedschapscorrecties: De snijkant van het gereedschap slijt<br />

tijdens de verspaning. Om deze slijtage te compenseren, maakt de<br />

<strong>CNC</strong> PILOT gebruik van correctiewaarden. De correctiewaarden<br />

worden bij de lengtematen opgeteld.<br />

Snijkantradiuscompensatie (SRC): Draaigereedschap is afgerond<br />

aan de gereedschapspunt. Hierdoor ontstaan onnauwkeurigheden bij<br />

de bewerking van kegels, afkantingen en radiussen die door de<br />

snijkantradiuscompensatie worden gecorrigeerd.<br />

Geprogrammeerde verplaatsingen zijn gerelateerd aan de<br />

theoretische gereedschapspunt S. De SRC berekent een nieuwe<br />

verplaatsing, de equidistante, om deze fout te compenseren.<br />

Freesradiuscompensatie (FRC): Bij de freesbewerking is de<br />

uitwendige diameter van de frees bepalend voor het maken van de<br />

contour. Zonder FRC is het middelpunt van de frees het referentiepunt<br />

bij verplaatsingen. De FRC berekent een nieuwe verplaatsing, de<br />

equidistante, die met de freesradius rekening houdt.<br />

HEIDENHAIN <strong>CNC</strong> PILOT <strong>4290</strong> 43<br />

1.5 Gereedschapsmaten

Bedieningsinstructies<br />

HEIDENHAIN <strong>CNC</strong> PILOT <strong>4290</strong> 45

2.1 Gebruikersinterface<br />

2.1 Gebruikersinterface<br />

Beeldschermweergaven<br />

1 Werkstandregel: Geeft de status van de werkstanden weer.<br />

De actieve werkstand is donkergrijs gemarkeerd.<br />

Programmeer- en bestuurwerkstanden:<br />

De gekozen werkstand staat rechts naast het symbool.<br />

Aanvullende informatie zoals het gekozen programma,<br />

subwerkstand etc. worden onder de werkstandsymbolen<br />

weergegeven.<br />

2 Menubalk en pulldown-menu's dienen voor het selecteren van<br />

functies.<br />

3 Werkvenster: Inhoud en indeling zijn afhankelijk van de<br />

werkstand.<br />

4 Machine-uitlezing: Toont de actuele status van de machine<br />

(gereedschapspositie, de cyclus- en spilstatus, het actieve<br />

gereedschap etc.). De machine-uitlezing kan worden<br />

geconfigureerd.<br />

5 Statusregel<br />

Simulatie, TURN PLUS: Uitlezing van actuele instellingen resp.<br />

instructies voor de volgende bedieningsstappen.<br />

Andere werkstanden: Uitlezing van de laatste foutmelding<br />

6 Datumveld en service-sein<br />

Uitlezing van datum en tijd<br />

Een gekleurde achtergrond signaleert een fout of een PLCmelding.<br />

Het "service-sein" geeft de staat van onderhoud van de<br />

machine aan.<br />

7 Softkeybalk: Geeft de eigenlijke betekenis van de softkeys<br />

weer.<br />

8 Verticale softkeybalk: Geeft de eigenlijke betekenis van de<br />

softkeys weer. Meer informatie: zie machinehandboek.<br />

46

Bedieningselementen<br />

Bedieningselementen van de <strong>CNC</strong> PILOT:<br />

Beeldscherm met<br />

horizontale en verticale softkeys: De betekenis wordt boven resp.<br />

naast de softkeys weergegeven.<br />

Extra toets 1: Functie van de ESC-toets<br />

Extra toets 2: functie van de INS-toets<br />

Extra toetsen 3: PLC-toetsen<br />

Bedieningspaneel met<br />

Alfanumeriek toetsenbord met geïntegreerd veld van 3 * 3<br />

Toetsen voor keuze van werkstand<br />

Touchpad: Voor positioneren van de cursor (menu- of softkeykeuze,<br />

keuze uit lijsten, kiezen van invoervelden etc.)<br />

Machinebedieningspaneel met<br />

Bedieningselementen voor handbediening en automatisch bedrijf<br />

van de draaibank (cyclustoetsen, jogtoetsen etc.)<br />

Handwiel voor het nauwkeurig positioneren bij handbediening<br />

Override-draaiknop voor aanzet-override<br />

Bedieningsinstructies voor het touchpad: In de regel kunt u het<br />

touchpad als alternatief voor de cursortoetsen gebruiken. De toetsen<br />

onder het touchpad worden hierna als linker- en rechtermuisknop<br />

aangeduid.<br />

De functies en de bediening van het touchpad zijn gebaseerd op de<br />

muisbediening van de WINDOWS-systemen.<br />

Eenmaal klikken met linkermuisknop of eenmaal aanraken van<br />

muispad:<br />

De cursor wordt in lijsten of invoervensters gepositioneerd.<br />

Menu-items, softkeys of knoppen worden geactiveerd<br />

Dubbelklikken met linkermuisknop of tweemaal aanraken van<br />

muispad:<br />

In lijsten wordt het gekozen element geactiveerd (het<br />

invoervenster wordt geactiveerd).<br />

Eenmaal klikken met rechtermuisknop:<br />

Komt overeen met de ESC-toets. Voorwaarde: de ESC-toets is in<br />

deze situatie toegestaan (bijv. één menustap terug).<br />

Dezelfde functie als de linkermuisknop bij keuze van softkeys of<br />

knoppen.<br />

HEIDENHAIN <strong>CNC</strong> PILOT <strong>4290</strong> 47<br />

2.1 Gebruikersinterface

2.1 Gebruikersinterface<br />

Werkstandkeuze<br />

U kunt meestal altijd een andere werkstand kiezen. In bepaalde<br />

situaties mag geen andere werkstand worden gekozen als de<br />

dialoogbox is geopend. Sluit in dat geval de dialoogbox, voordat u een<br />

andere werkstand kiest. Bij het veranderen van werkstand blijft deze<br />

in de functie staan die bij het verlaten daarvan actief was.<br />

Bij de programmeer- en bestuurwerkstanden maakt de <strong>CNC</strong> PILOT<br />

onderscheid tussen de volgende situaties:<br />

Geen werkstand geselecteerd (er staat niets naast het<br />

werkstandpictogram): Kies de gewenste werkstand via het menu<br />

Werkstand geselecteerd (wordt naast het werkstandpictogram<br />

weergegeven): De functies van deze werkstand zijn beschikbaar.<br />

In de programmeer- en bestuurwerkstanden kunt u met een softkey<br />

of door telkens indrukken van de desbetreffende werkstandtoets<br />

naar een andere werkstand omschakelen.<br />

Gegevensinvoer, selecteren van functies<br />

Gegevens worden in invoervensters ingevoerd en gewijzigd. In een<br />

invoervenster zijn diverse invoervelden ondergebracht. U plaatst de<br />

cursor met het touchpad of met de "pijl omhoog/omlaag" in het<br />

invoerveld.<br />

Wanneer de cursor op het invoerveld staat, kunt u gegevens invoeren<br />

of bestaande bestanden overschrijven. Met ”pijl naar links/pijl naar<br />

rechts” verplaatst u de cursor naar een positie in het invoerveld, om<br />

afzonderlijke tekens te wissen of toe te voegen. Met "pijl omhoog/<br />

omlaag" of "Enter" wordt de gegevensinvoer in een invoerveld<br />

afgesloten.<br />

Bij sommige dialogen is het aantal invoervelden te groot voor één<br />

venster. In dat geval wordt gebruik gemaakt van meer invoervensters.<br />

Dit is te zien aan het vensternummer in de kopregel. Met de toets<br />

"PgUp/PgDn" gaat u naar de verschillende invoervensters.<br />

Wanneer u op de knop "OK" drukt, worden ingevoerde of gewijzigde<br />

gegevens door de besturing overgenomen. Als alternatief kunt u,<br />

ongeacht de cursorpositie, op de INS-toets drukken, om de gegevens<br />

over te nemen. Met de knop "Afbreken" of met de ESC-toets wordt de<br />

invoer van gegevens of wijzigingen afgebroken.<br />

48<br />

Toetsen voor keuze van werkstand<br />

Werkstand Handbediening<br />

Werkstand Automatisch bedrijf<br />

Programmeerwerkstanden<br />

Bestuurwerkstanden

Als de dialoog meerdere invoervensters omvat, worden de gegevens<br />

al overgenomen wanneer op ”PgUp/PgDn” wordt gedrukt.<br />

In plaats van de knop OK of Afbreken te selecteren, kunt u<br />

op de INS- of ESC-toets drukken.<br />

Lijstverwerking: DIN PLUS-programma's, gereedschaps- en<br />

parameterlijsten etc. worden in tabelvorm weergegeven. U kunt met<br />

het touchpad of de cursortoetsen in de tabel ”navigeren”, om de<br />

gegevens te bekijken, de positie voor gegevensinvoer of elementen<br />

voor bewerkingen zoals wissen, kopiëren, wijzigen, etc. te selecteren.<br />

Nadat de positie in de tabel of het element in de tabel eenmaal is<br />

geselecteerd, drukt u op de Enter-, INS- of DEL-toets, om de<br />

desbetreffende bewerking uit te voeren.<br />

Menukeuze:Vóór de afzonderlijke menu-items staat een symbool (3 *<br />

3 veld) met een gemarkeerde positie. Dit veld correspondeert met het<br />

numerieke toetsenbord. Druk op de ”gemarkeerde toets” om de<br />

functie te selecteren.<br />

De functiekeuze begint in de horizontale menubalk, dan volgen de<br />

pulldown-menu's. In het pulldown-menu drukt u dan weer op de<br />

"gemarkeerde toets". Als alternatief kiest u met het touchpad of "pijl<br />

omhoog/omlaag" het gewenste menu-item en drukt u op Return.<br />

Softkeys: De betekenis van de softkeys is afhankelijk van de<br />

bedieningssituatie op dat moment. De <strong>CNC</strong> PILOT geeft de functie<br />

van de softkeys aan met symbolen of met trefwoorden.<br />

Bepaalde softkeys werken als "tuimelschakelaar". De werkstand is<br />

ingeschakeld, wanneer het bijbehorende veld "actief" is (gekleurde<br />

achtergrond). De instelling blijft bestaan, totdat u de functie weer<br />

uitschakelt.<br />

Knoppen: Voorbeelden van knoppen: de knop OK en Afbreken om de<br />

dialoogbox af te sluiten, de knoppen voor "Uitgebreide invoer", etc.<br />

Selecteer de knop met de cursor en druk op "ENTER", of selecteer de<br />

knop met het touchpad en bevestig de selectie met de<br />

linkermuisknop.<br />

HEIDENHAIN <strong>CNC</strong> PILOT <strong>4290</strong> 49<br />

2.1 Gebruikersinterface

2.2 Info- en foutsysteem<br />

2.2 Info- en foutsysteem<br />

Het info-systeem<br />

Het info-systeem biedt u een uittreksel van het gebruikershandboek<br />

"op het beeldscherm". In de kopregel wordt het geselecteerde<br />

onderwerp vermeld.<br />

U krijgt meestal informatie over de actuele bedieningstoestand<br />

(contextgevoelige helpfunctie). Selecteer de info-onderwerpen op de<br />

volgende wijze, wanneer voor een bedieningstoestand geen<br />

contextgevoelige helpfunctie beschikbaar is:<br />

over de inhoudsopgave<br />

over de index<br />

over zoekfuncties<br />

Kruisverwijzingen zijn in de tekst gemarkeerd. Klik met het touchpad<br />

op de kruisverwijzing, om naar dit onderwerp te springen.<br />

Info-systeem oproepen en verlaten:<br />

U Info-systeem oproepen<br />

50<br />

U Info-systeem verlaten<br />

Inhoud, index, zoekfunctie: Bij de oproep opent het info-systeem het<br />

"standaardvenster" (bovenste afbeelding). Met de softkey schakelt u<br />

het venster "Inhoud/Index" in, om onderwerpen via de inhoudsopgave<br />

of het indexregister, of via de zoekfunctie te bepalen (onderste<br />

afbeelding).<br />

Venster "Inhoud/Index":<br />

U Softkey actief: Venster wordt weergegeven.<br />

U Softkey niet actief: Venster wordt verborgen.<br />

Grootte van het infovenster: Met de softkey schakelt u het<br />

infovenster naar "maximale grootte".<br />

Groot venster of standaardvenster:<br />

U Softkey actief: De info wordt in het "grote venster"<br />

weergegeven.<br />

U Softkey niet actief: De info wordt in het<br />

"standaardvenster" weergegeven.

In het info-systeem navigeren:<br />

U U kunt met het touchpad navigeren op de voor<br />

Windows-systemen gebruikelijke wijze.<br />

Het info-onderwerp is groter dan het venster:<br />

U Met de cursortoetsen "pijl omhoog/omlaag" en "PgUp/<br />

PgDn" navigeert u door het weergegeven infoonderwerp.<br />

Voorwaarde: de cursor bevindt zich in het<br />

"Onderwerpvenster" en niet in het venster Inhoud/<br />

Index.<br />

Cursor verplaatsen:<br />

U Softkeys indrukken. De cursor gaat van het<br />

Onderwerpvenster naar het venster Inhoud/Index, en<br />

omgekeerd.<br />

Volgende/vorige info-onderwerp:<br />

U Het volgende onderwerp uit de inhoudsopgave<br />

oproepen.<br />

U Het vorige onderwerp uit de inhoudsopgave<br />

oproepen.<br />

Volgende/vorige onderwerp: Het info-systeem slaat de "historie" op.<br />

U Naar het vorige info-onderwerp gaan.<br />

U Naar het volgende info-onderwerp gaan.<br />

OEM-helpfunctie: Deze softkey kan alleen worden bediend wanneer<br />

de machinefabrikant informatie in de online-helpfunctie heeft<br />

opgeslagen.<br />

U OEM-helpfunctie oproepen.<br />

HEIDENHAIN <strong>CNC</strong> PILOT <strong>4290</strong> 51<br />

2.2 Info- en foutsysteem

2.2 Info- en foutsysteem<br />

Contextgevoelige helpfunctie<br />

U krijgt meestal informatie over de actuele bedieningstoestand<br />

(contextgevoelige helpfunctie). Selecteer de info-onderwerpen op de<br />

volgende wijze, wanneer voor een bedieningstoestand geen<br />

contextgevoelige helpfunctie beschikbaar is:<br />

over de inhoudsopgave<br />

over de index<br />

over zoekfuncties<br />

Directe foutmeldingen<br />

De <strong>CNC</strong> PILOT maakt gebruik van een "directe foutmelding", wanneer<br />

directe foutcorrectie mogelijk is. U bevestigt de melding en corrigeert<br />

de fout.<br />

Voorbeeld: De ingevoerde waarde van de parameter ligt buiten het<br />

geldige bereik.<br />

Informatie in de foutmelding:<br />

Beschrijving van de fout: verklaart de fout<br />

Foutnummer: wanneer u contact opneemt over<br />

serviceaangelegenheden<br />

Tijdstip: wanneer de fout is opgetreden (ter informatie)<br />

52<br />

Symbolen<br />

Waarschuwing: De <strong>CNC</strong> PILOT maakt u attent op het<br />

"probleem". De programma-afloop/bediening gaat verder.<br />

Fout: De programma-afloop/bediening wordt gestopt.<br />

Herstel de fout voordat u verderwerkt.

Foutweergave<br />