ONGELEGEERD EN GELEGEERD ... - Telmastaal bv

ONGELEGEERD EN GELEGEERD ... - Telmastaal bv

ONGELEGEERD EN GELEGEERD ... - Telmastaal bv

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

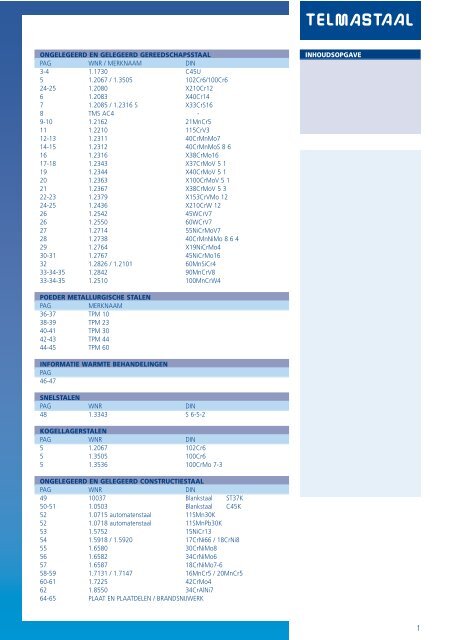

<strong>ON<strong>GELEGEERD</strong></strong> <strong>EN</strong> <strong>GELEGEERD</strong> GEREEDSCHAPSSTAAL<br />

PAG WNR / MERKNAAM DIN<br />

3-4 1.1730 C45U<br />

5 1.2067 / 1.3505 102Cr6/100Cr6<br />

24-25 1.2080 X210Cr12<br />

6 1.2083 X40Cr14<br />

7 1.2085 / 1.2316 S X33CrS16<br />

8 TMS AC4 -<br />

9-10 1.2162 21MnCr5<br />

11 1.2210 115CrV3<br />

12-13 1.2311 40CrMnMo7<br />

14-15 1.2312 40CrMnMoS 8 6<br />

16 1.2316 X38CrMo16<br />

17-18 1.2343 X37CrMoV 5 1<br />

19 1.2344 X40CrMoV 5 1<br />

20 1.2363 X100CrMoV 5 1<br />

21 1.2367 X38CrMoV 5 3<br />

22-23 1.2379 X153CrVMo 12<br />

24-25 1.2436 X210CrW 12<br />

26 1.2542 45WCrV7<br />

26 1.2550 60WCrV7<br />

27 1.2714 55NiCrMoV7<br />

28 1.2738 40CrMnNiMo 8 6 4<br />

29 1.2764 X19NiCrMo4<br />

30-31 1.2767 45NiCrMo16<br />

32 1.2826 / 1.2101 60MnSiCr4<br />

33-34-35 1.2842 90MnCrV8<br />

33-34-35 1.2510 100MnCrW4<br />

POEDER METALLURGISCHE STAL<strong>EN</strong><br />

PAG MERKNAAM<br />

36-37 TPM 10<br />

38-39 TPM 23<br />

40-41 TPM 30<br />

42-43 TPM 44<br />

44-45 TPM 60<br />

INFORMATIE WARMTE BEHANDELING<strong>EN</strong><br />

PAG<br />

46-47<br />

SNELSTAL<strong>EN</strong><br />

PAG WNR DIN<br />

48 1.3343 S 6-5-2<br />

KOGELLAGERSTAL<strong>EN</strong><br />

PAG WNR DIN<br />

5 1.2067 102Cr6<br />

5 1.3505 100Cr6<br />

5 1.3536 100CrMo 7-3<br />

<strong>ON<strong>GELEGEERD</strong></strong> <strong>EN</strong> <strong>GELEGEERD</strong> CONSTRUCTIESTAAL<br />

PAG WNR DIN<br />

49 10037 Blankstaal ST37K<br />

50-51 1.0503 Blankstaal C45K<br />

52 1.0715 automatenstaal 11SMn30K<br />

52 1.0718 automatenstaal 11SMnPb30K<br />

53 1.5752 15NiCr13<br />

54 1.5918 / 1.5920 17CrNi66 / 18CrNi8<br />

55 1.6580 30CrNiMo8<br />

56 1.6582 34CrNiMo6<br />

57 1.6587 18CrNiMo7-6<br />

58-59 1.7131 / 1.7147 16MnCr5 / 20MnCr5<br />

60-61 1.7225 42CrMo4<br />

62 1.8550 34CrAlNi7<br />

64-65 PLAAT <strong>EN</strong> PLAATDEL<strong>EN</strong> / BRANDSNIJWERK<br />

INHOUDSOPGAVE<br />

1

2<br />

INHOUDSOPGAVE<br />

<strong>ON<strong>GELEGEERD</strong></strong> <strong>EN</strong> <strong>GELEGEERD</strong> VER<strong>EN</strong>BANDSTAAL<br />

PAG WNR DIN<br />

63 verenbandstaal C45 / CK45 / C55 / CK55<br />

C60 / CK60 / C67 / CK67<br />

C75 / CK75 / CK85 / CK101<br />

GIETIJZER<br />

PAG NAAM<br />

63 Nodulair Gietijzer GGG40 - GGG50 - GGG60<br />

63 Lamellair Gietijzer GG25<br />

KOPER / KOPERLEGERING<strong>EN</strong><br />

PAG WNR DIN<br />

66 2.0060 E-CU 57<br />

67 2.0401 CuZn39Pb 3<br />

67 2.0321 CuZn37<br />

68 2.1020 CuSn 6<br />

68 2.1030 CuSn 8<br />

69 2.1052 CuSn 12<br />

70 2.1090 Rg 7<br />

TKL LEGERING<strong>EN</strong><br />

PAG WNR DIN / MERKNAAM<br />

72-73 2.1293 TKL 150<br />

72-73 - TKL 190<br />

72-73 2.0855 TKL 220<br />

72-73 - TKL 230<br />

72-73 2.1285 TKL 250<br />

72-73 - TKL 265<br />

72-73 2.1247 TKL 350<br />

TITAAN<br />

PAG WNR DIN<br />

74 3.7025 Ti 1 / GRADE 1<br />

75 3.7035 Ti 2 / GRADE 2<br />

76 3.7165 Ti6AlV4 / GRADE 5<br />

ALUMINIUM<br />

PAG WNR DIN<br />

77 3.1645 AlCuMgPb (AL28st)<br />

78 3.3206 AlMgSi0,5 (Al50st)<br />

79 3.2315 AlMgSi1 (AL51st)<br />

80 3.4365 AlZnMgCu1,5 (AW7075)<br />

ROESTVASTE – HITTEVASTE – CORROSIEBEST<strong>EN</strong>DIGE STAL<strong>EN</strong><br />

PAG<br />

82-83 uitgebreide informatie zie brochure Telmastainless of<br />

op www.telmastainless.com<br />

DOCUM<strong>EN</strong>TATIE<br />

PAG<br />

84 Leveringsuitvoeringen en bewerkingstoeslagen<br />

84 Onbewerkt materiaal<br />

84 Bewerkingstoegift tabel<br />

84 Bewerkte gereedschapsstalen<br />

85 Hardheidvergelijkingstabel<br />

86 technische leveringsvoorwaarden geslepen stafstaal<br />

87 P.PLAT<strong>EN</strong> (OP AANVRAAG)

1.1730<br />

ROND<br />

VIERKANT<br />

15 40 65 90 115 150 200 250 300 350 430 525 675<br />

20 45 70 95 120 160 210 260 310 360 450 550 700<br />

25 50 75 100 125 170 220 270 320 380 480 580 750<br />

30 55 80 105 130 180 230 280 330 400 500 605<br />

35 60 85 110 140 190 240 290 340 420 510 650<br />

20 30 40 50 65 80 100 120 140 160 200<br />

25 35 45 60 70 90 110 130 150 180 250<br />

PLAT 10 15 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90 95 100<br />

40 25 30 40 40 160 50 160 60 160 70 200 90 200 100 160 100 200 120<br />

50 30 40 50 50 200 60 200 70 200 80 250 100 250 110 200 120 250 150<br />

60 40 50 60 60 250 70 250 80 250 90 300 110 300 120 250 140 300 160<br />

70 50 60 70 70 300 80 300 90 300 100 350 120 350 150 300 150 350 200<br />

80 60 70 80 80 350 90 350 100 350 110 400 130 400 160 350 160 400 250<br />

90 70 80 90 90 400 100 400 110 400 120 500 140 500 180 400 180 500 300<br />

100 80 90 100 100 450 110 500 120 500 140 600 150 600 200 500 200 600 350<br />

120 90 100 110 110 500 120 600 130 600 150 800 160 800 250 600 250 800 400<br />

150 100 110 120 120 600 130 800 140 800 160 1010 200 1010 300 800 300 1010 450<br />

Warmtebehandeling:<br />

110 120 130 130 800 140 1010 150 1010 180 1250 250 1250 350 1010 350 1250 500<br />

120 130 140 140 1010 150 1250 160 1250 200 2000 300 2000 400 1250 400 2000 550<br />

130 140 150 150 1250 160 2000 180 2000 250 350 450 2000 450 600<br />

150 150 160 160 2000 180 200 300 400 500 500 700<br />

160 160 180 180 200 250 350 450 550 600 800<br />

200 180 200 200 225 300 400 500 600 800 1010<br />

250 200 225 225 250 350 450 550 700 1010 1250<br />

300 225 250 250 275 400 500 600 800 1250 2000<br />

350 250 275 275 300 450 550 700 1010 2000<br />

400 275 300 300 325 500 600 800 1250<br />

450 300 325 325 350 550 650 1010 2000<br />

500 325 350 350 375 600 700 1250<br />

1010 350 375 375 400 650 800 2000<br />

1600 375 400 400 425 700 1010<br />

400 450 425 450 800 1250<br />

450 500 450 500 1010 2000<br />

500 550 500 550 1250<br />

550 600 550 600 2000<br />

600 800 600 650<br />

800 1010 700 700<br />

1010 1250 800 800<br />

1250 2000 1010 1010<br />

2000 1250 1250<br />

2000 2000<br />

Temperatuur: Tijdsduur: Koeling:<br />

Zachtgloeien: 680 - 710 °C 2 - 5 uur Oven<br />

Spanningsarmgloeien: 600 - 650 °C 2 - 4 uur Oven<br />

Harden: 800 - 830 °C Groep I Water, Olie<br />

Ontlaten: 180 - 300 °C min. 2 uur Rustige lucht<br />

(verder zie ontlaatgrafiek: doorsnede afhankelijk)<br />

Gebruikshardheid: wordt veelal in leveringstoestand gebruikt.<br />

Werkstof-nr. :<br />

1.1730<br />

Leveringstoestand:<br />

gegloeid op ca. 190 HB (650 N/mm 2 ).<br />

DIN AISI / SAE<br />

C 45 U 1045<br />

B.S. AFNOR<br />

~ 060 A47 ~ 1 C 45<br />

Karakteristiek:<br />

ongelegeerd gereedschapsstaal, goed te<br />

verspanen, schaalharder.<br />

Richtanalyse (in %):<br />

C 0,45 Si 0,3 Mn 0,7<br />

Toepassingen:<br />

matrijs- en stempelhuizen, opbouwdelen<br />

voor stempels, matrijzen, machineonderdelen.<br />

Blaas- en schuimmatrijzen<br />

met geen of geringe eisen aan de<br />

polijstbaarheid.<br />

Warmte-uitzettingscoëfficiënt:<br />

(tussen 20 °C en)<br />

10 -6 x m 100 °C 200 °C 300 °C 400 °C 500 °C<br />

m x K 11 12 13 13,5 14,2<br />

Warmtegeleiding:<br />

W 20 °C<br />

m x K 50<br />

Bijzonderheden:<br />

het harden kan vervorming opleveren.<br />

Hardheid in HRC<br />

Ontlaatdiagram:<br />

70<br />

66<br />

62<br />

58<br />

54<br />

50<br />

46<br />

42<br />

38<br />

34<br />

30<br />

0 100 200 300 400 500 600 700 800<br />

Ontlaattemperatuur in ºC<br />

3

4<br />

1.1730 Vervolg<br />

1.1730 Vervolg<br />

PLAT 110 120 130 140 150 160 175 185 195 205 215 225 235 245 250 255 265 275<br />

160 160 160 160 200 200 200 300 400 400 805 805 805 805 250 805 805 805<br />

200 200 200 200 250 250 250 400 450 450 905 905 905 905 905 905 905<br />

250 250 250 250 300 300 300 450 500 500 1010 1010 1010 1250 1010 1250 1010<br />

300 300 300 300 350 400 350 500 550 550 1250 1250 1250 1600 1600 1600 1250<br />

350 350 350 350 400 450 400 550 600 600 1600 1600 1600 1600<br />

400 400 400 400 450 500 450 600 800 700 2000 2000<br />

450 450 500 450 500 550 500 800 1010 800<br />

500 500 600 500 550 600 550 1010 1250 1010<br />

550 550 800 550 600 800 600 1250 2000 1250<br />

600 600 1010 600 800 1010 800 2000 1600<br />

800 700 1250 800 1010 1250 1010 2000<br />

1010 800 2000 1010 1250 2000 1250<br />

1250 1010 1250 2000 2000<br />

2000 1250 2000<br />

2000<br />

PLAT 285 305 325 355 375 405 425 455 475 505 525 555 605<br />

805 805 805 805 1010 1010 1250 1250 1250 1250 1600 1600 1250<br />

905 905 905 1250 1250 1250 1600 1600 1600 1600<br />

1010 1010 1010 1600 1600 1600<br />

1250 1250 1250<br />

1600 1600 1600<br />

Afwijkende afmetingen op korte termijn leverbaar, of zagen wij uit bovenstaande afmetingen.<br />

GESLEP<strong>EN</strong> STAFSTAAL L<strong>EN</strong>GTE 1030 MM<br />

breedte / dikte 4 5 6 8 10 12 16 20 25 32 40 50 63 80 100<br />

25 X X X X X X X X<br />

32 X X X X X X X X X<br />

40 X X X X X X X X X X<br />

50 X X X X X X X X X X X<br />

63 X X X X X X X X X X X X<br />

80 X X X X X X X X X X X X X<br />

100 X X X X X X X X X X X X X X<br />

125 X X X X X X X X X X X X X X X<br />

150 X X X X X X X X X X X X X X X<br />

160 X X X X X X X X X X X X X X X<br />

175 X X X X X X X X X X X X X<br />

200 X X X X X X X X X X X X X<br />

250 X X X X X X X X X X X X X<br />

300 X X X X X X X X X X X X X<br />

315 X X X X X X X X X X X X X<br />

350 X X X X X X X X X X X X X<br />

400 X X X X X X X X X X X X X X X<br />

450 X X X X X X X X<br />

500 X X X X X X X X<br />

Toleranties: dikte + 0,25 / - 0 mm, breedte + 0,4 / - 0 mm, lengte + 10 mm<br />

Leveringen ook in 500 mm lengtes mogelijk<br />

Tolerantie lengte + 20 mm<br />

VIERKANT 10 12 16 20 25 32 40 50 63 80 100<br />

Tolerantie van de doorsnede: + 0,25 mm<br />

Prijslijst op aanvraag.<br />

Afwijkende afmetingen/toleranties zijn op korte termijn leverbaar.<br />

X X X X X X X X X X X

1.2067 / 1.3505<br />

ROND<br />

1.3505 / 1.3536<br />

20 40 60 80 100 130 170 210 250 290 330 395<br />

25 45 65 85 115 140 180 220 260 300 340 400<br />

30 50 70 90 120 150 190 230 270 310 350<br />

35 55 75 95 125 160 200 240 280 320 375<br />

BUIS KOUDGEWALST / GETROKK<strong>EN</strong><br />

U.D. x I.D. U.D. x I.D. U.D. x I.D. U.D. x I.D. U.D. x I.D. U.D. x I.D.<br />

20,35 x 14,05 35,80 x 28,40 42,50 x 25,10 49,00 x 27,90 56,40 x 29,70 65,00 x 47,10<br />

22,40 x 16,10 36,00 x 26,00 43,50 x 32,30 50,20 x 24,80 56,80 x 41,60 65,60 x 48,80<br />

27,20 x 15,60 38,00 x 23,10 44,00 x 22,90 50,50 x 32,90 58,40 x 32,90 65,70 x 35,90<br />

30,00 x 14,00 38,00 x 29,00 44,00 x 32,30 50,70 x 38,10 58,90 x 42,80 69,70 x 53,30<br />

30,90 x 19,30 40,30 x 19,80 45,50 x 31,50 51,90 x 28,70 60,00 x 37,90 70,90 x 45,40<br />

31,00 x 21,90 40,50 x 18,60 45,70 x 27,90 53,70 x 32,90 60,70 x 46,30 80,00 x 71,00<br />

35,40 x 26,00 40,60 x 26,50 48,00 x 33,00 53,90 x 37,90 62,80 x 35,90<br />

35,80 x 18,20 41,30 x 28,10 48,10 x 39,00 55,90 x 48,40 64,70 x 42,80<br />

BUIS WARMGEWALST GEGLOEID<br />

U.D. x I.D. U.D. x I.D. U.D. x I.D. U.D. x I.D. U.D. x I.D. U.D. x I.D.<br />

56,80 x 41,60 91,50 x 46,90 107,60 x 51,20 127,80 x 106,50 152,10 x 122,50 182,70 x 148,70<br />

61,20 x 27,60 91,50 x 57,80 108,40 x 76,80 127,90 x 104,60 152,10 x 122,50 183,00 x 116,20<br />

61,40 x 42,40 92,10 x 68,10 108,40 x 81,60 129,10 x 101,30 152,80 x 86,40 183,00 x 128,20<br />

61,70 x 47,90 92,30 x 62,10 110,70 x 65,00 131,20 x 97,20 153,10 x 116,70 183,00 x 142,40<br />

67,80 x 47,30 93,80 x 75,20 110,70 x 65,00 131,90 x 65,70 154,60 x 126,00 188,70 x 132,90<br />

71,40 x 32,30 94,20 x 72,00 111,70 x 56,30 131,90 x 65,70 154,60 x 128,60 192,90 x 121,90<br />

71,40 x 42,80 94,50 x 56,90 111,70 x 56,30 131,90 x 68,40 155,40 x 95,80 192,90 x 121,90<br />

71,40 x 53,20 94,50 x 56,90 112,20 x 91,80 132,70 x 100,90 155,40 x 95,80 192,90 x 128,90<br />

72,40 x 37,20 95,30 x 51,70 112,30 x 71,00 132,80 x 95,60 157,50 x 116,30 192,90 x 155,10<br />

72,70 x 47,30 95,30 x 51,70 112,40 x 81,80 133,30 x 90,90 157,80 x 105,40 193,60 x 148,60<br />

73,30 x 56,90 96,30 x 66,90 112,40 x 81,80 133,30 x 90,90 158,20 x 115,60 203,00 x 131,90<br />

76,00 x 52,40 97,00 x 72,00 112,60 x 76,60 133,60 x 106,30 158,30 x 122,70 203,00 x 154,10<br />

77,30 x 57,30 97,70 x 61,90 112,60 x 86,80 133,70 x 73,70 161,80 x 105,40 203,80 x 160,00<br />

80,60 x 46,20 97,80 x 77,00 115,20 x 86,80 133,70 x 75,90 161,80 x 105,40 205,10 x 143,50<br />

81,40 x 37,00 98,20 x 46,80 116,80 x 64,30 133,80 x 111,40 162,10 x 100,10 212,00 x 147,80<br />

81,40 x 52,80 98,60 x 56,80 116,90 x 91,70 137,00 x 111,80 162,50 x 129,70 215,10 x 175,10<br />

81,40 x 63,20 98,60 x 56,80 117,60 x 81,40 137,00 x 111,80 162,50 x 129,70 224,00 x 160,00<br />

81,90 x 56,90 101,50 x 67,30 118,10 x 96,60 137,00 x 115,00 162,60 x 134,60 225,90 x 176,30<br />

81,90 x 56,90 102,20 x 47,00 120,35 x 74,95 139,80 x 82,80 163,35 x 129,55 230,00 x 130,00<br />

82,00 x 60,80 102,50 x 82,00 121,90 x 60,90 141,90 x 75,70 164,00 x 95,50 231,60 x 159,20<br />

82,00 x 60,80 102,60 x 51,40 122,40 x 61,80 142,90 x 115,40 164,00 x 95,50 235,20 x 172,80<br />

84,70 x 54,30 102,60 x 51,40 122,40 x 99,60 143,20 x 94,60 171,40 x 115,20 236,00 x 150,00<br />

85,40 x 62,00 102,80 x 61,60 122,50 x 92,90 145,70 x 105,70 172,00 x 135,20 245,00 x 190,00<br />

85,70 x 39,50 104,10 x 71,90 123,00 x 96,60 145,70 x 105,70 172,30 x 105,50 255,00 x 190,00<br />

85,70 x 39,50 104,60 x 77,00 123,90 x 86,50 148,00 x 123,30 172,30 x 142,50 265,00 x 200,00<br />

86,10 x 41,30 106,70 x 80,30 126,05 x 74,55 148,30 x 96,10 173,50 x 137,90 277,00 x 210,00<br />

86,10 x 41,30 106,70 x 87,30 127,70 x 94,20 148,70 x 116,10 175,40 x 146,20 286,00 x 210,00<br />

87,40 x 57,00 107,40 x 71,80 127,80 x 86,20 150,00 x 83,00 176,10 x 123,60<br />

87,70 x 62,10 107,60 x 51,20 127,80 x 86,20 152,10 x 85,50 182,70 x 148,70<br />

Warmtebehandeling:<br />

Temperatuur: Tijdsduur: Koeling:<br />

Zachtgloeien: 780 - 800 °C 2 - 5 uur Oven<br />

Spanningsarmgloeien: 600 - 650 °C 2 - 4 uur Oven<br />

Harden: 830 - 860 °C Groep 1 Olie<br />

800 - 820 °C Water<br />

Ontlaten: 100 - 250 °C Rustige lucht<br />

(verder zie ontlaatgrafiek: doorsnede afhankelijk)<br />

Gebruikshardheid: 59 - 61 HRC.<br />

Werkstof-nr. :<br />

1.2067 / 1.3505<br />

Leveringstoestand:<br />

gegloeid op ca. 220 HB (750 N/mm 2 ).<br />

DIN AISI / SAE<br />

102Cr6 / 100Cr6 L 1<br />

B.S. AFNOR<br />

(BL 3) 100 Cr 6<br />

Y100C6<br />

Karakteristiek:<br />

gelegeerd oliehardend gereedschapsstaal,<br />

goede taaiheid en slijtvastheid.<br />

Richtanalyse (in %):<br />

C 1,0 Si 0,25 Mn 0,3 Cr 1,5<br />

Toepassingen:<br />

kalibers, druk- en walsrollen, schaar -<br />

messen, snij- ,trek- en draadsnijgereedschappen,<br />

hout- en papierbewerkingsgereedschappen.<br />

Warmte-uitzettingscoëfficiënt:<br />

(tussen 20 °C en)<br />

10 -6 x m 100 °C 200 °C 300 °C 400 °C<br />

m x K 10 12,7 13,7 14,2<br />

Warmtegeleiding:<br />

W 20 °C<br />

m x K 32,5<br />

Bijzonderheden:<br />

Tevens stafstaal in rond vlgs.<br />

DIN 100 Cr Mo 7-3 = wnr. 1.3536.<br />

Hardheid in HRC<br />

Ontlaatdiagram:<br />

70<br />

66<br />

62<br />

58<br />

54<br />

50<br />

46<br />

42<br />

38<br />

34<br />

30<br />

0 100 200 300 400 500 600 700 800<br />

Ontlaattemperatuur in ºC<br />

5

6<br />

Werkstof-nr. :<br />

1.2083<br />

Leveringstoestand:<br />

gegloeid op max. 241 HB (810 N/mm 2 ).<br />

DIN AISI / SAE<br />

X 40 Cr 14 ~ 420<br />

B.S. AFNOR<br />

~ 420 S 45 (Z) X 40 Cr 14<br />

Karakteristiek:<br />

corrosievast matrijzenstaal, door hoge<br />

zuiverheid uitstekend polijstbaar. Goed<br />

te verspanen, maatvaste doorharder,<br />

grote slijtvastheid.<br />

Richtanalyse (in %):<br />

C 0,4 Cr 14<br />

Toepassingen:<br />

matrijzen voor de verwerking van<br />

corroderende kunststoffen.<br />

Machine-onderdelen en gereedschappen<br />

voor de chemische-, voedings- en<br />

medische industrie.<br />

Warmte-uitzettingscoëfficiënt:<br />

(tussen 20 °C en)<br />

10 -6 x m 100 °C 200 °C 300 °C 400 °C<br />

m x K 10,5 11 11,6 11,9<br />

Warmtegeleiding:<br />

W 20 °C 200 °C 300 °C 400 °C<br />

m x K 21 22 23,8 24,7<br />

Bijzonderheden:<br />

in geharde en laag-ontlaten toestand<br />

met een gepolijst oppervlak heeft dit<br />

materiaal zijn beste corrosiebestendigheid.<br />

Bij etsen of polijsten is<br />

het raadzaam de uitvoering wnr. 1.2083<br />

EST of ESU in te zetten.<br />

Bij minder hoge eisen kan vaak wnr.<br />

1.4034 worden toegepast.<br />

Hardheid in HRC<br />

Ontlaatdiagram:<br />

70<br />

66<br />

62<br />

58<br />

54<br />

50<br />

46<br />

42<br />

38<br />

34<br />

30<br />

0 100 200 300 400 500 600 700 800<br />

Ontlaattemperatuur in ºC<br />

1.2083<br />

ROND<br />

20,5 36 51 66 86 111 141 172 222 303<br />

26 41 56 71 91 121 151 182 252 353<br />

31 46 61 81 101 131 161 202 282<br />

PLAT 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90 100<br />

200 160 160 1010 160 1010 60 1010 160 1010 200 1250 100 1010 200 200<br />

250 200 200 1250 200 1250 80 1250 200 1300 250 160 250 250<br />

300 250 250 250 160 250 300 200 300 300<br />

400 300 300 300 200 300 350 250 400 350<br />

500 400 400 350 250 350 400 300 1010 400<br />

1010 1010 1010 400 300 400 1010 350 1250 450<br />

1250 1250 1250 1010 350 1010 1250 400 1600 1010<br />

1600 1600 1250 400 1250 450 1250<br />

1600 1010 1600 1010 1600<br />

1250 1250<br />

1600<br />

PLAT 110 125 130 150 160 205 255 305<br />

1.2083 ESU<br />

1010 1010 1010 1010 1010 1010 1010 1010<br />

PLAT 30 35 40 45 50 60 70 80 105 125 150 175 205 225 250 300<br />

850 850 850 850 850 850 850 850 850 850 850 850 850 850 850 850<br />

Ook leverbaar in EST uitvoering.<br />

Afwijkende afmetingen op korte termijn leverbaar, of zagen wij uit bovenstaande afmetingen.<br />

Warmtebehandeling:<br />

Temperatuur: Tijdsduur: Koeling:<br />

Zachtgloeien: 760 - 800 °C 2 - 5 uur Oven<br />

Spanningsarmgloeien: 600 - 650 °C 2 - 4 uur Oven<br />

Harden: 1000 - 1050 °C Groep II Olie, Lucht,<br />

Warmbad 500 °C<br />

Ontlaten: 250 - 570 °C min. 2 uur Rustige lucht<br />

(verder zie ontlaatgrafiek: doorsnede afhankelijk)<br />

Gebruikshardheid: 50 - 55 HRC.

1.2085<br />

PLAT 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90 95 100 110 120<br />

105 200 200 250 200 300 200 400 200 400 200 300 200 450 200 1010 250 1010 300<br />

125 250 250 300 250 350 250 450 220 450 250 400 250 1010 250 1500 300 1500 350<br />

160 300 300 325 300 400 300 500 250 500 300 500 300 1500 300 350 2000 400<br />

200 350 350 350 350 450 350 1010 300 800 350 800 350 2000 350 400 450<br />

225 400 400 400 400 500 400 1300 350 1010 400 1010 400 400 450 500<br />

250 450 450 450 450 1010 450 2000 400 1300 450 1250 450 450 500 1010<br />

300 1010 500 500 500 1300 500 450 2000 500 2000 500 500 1010 1500<br />

350 1250 1010 1010 600 2000 550 500 1010 550 1010 1250 2000<br />

1010 2000 1250 1300 1010 600 600 1250 1010 1250 1500<br />

1250 2000 2000 1250 1010 1010 2000 1250 1500 2000<br />

2000 2000 1250 1250 1500 2000<br />

2000 2000 2000<br />

PLAT 130 140 150 160 170 180 190 205 215 225 235 245 255 275 305 325 355 375 405<br />

1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010<br />

1250 1250 1250 1250 1250 1250 1250 1250 1250 1250 1250 1600 1250 1250<br />

2000 1600<br />

Afwijkende afmetingen op korte termijn leverbaar, of zagen wij uit bovenstaande afmetingen.<br />

GESLEP<strong>EN</strong> STAFSTAAL L<strong>EN</strong>GTE 1030 MM<br />

breedte / dikte 8,4 10,4 15,4 20,4 25,4 30,4 40,4 50,4 60,4<br />

20,4 X X X<br />

25,4 X X X X<br />

30,4 X X X X X<br />

40,4 X X X X X X<br />

50,4 X X X X X X X<br />

60,4 X X X X X X X X<br />

80,4 X X X X X X X X X<br />

100,4 X X X X X X X X X<br />

125,4 X X X X X X X X X<br />

150,4 X X X X X X X X X<br />

200,4 X X X X X X X X X<br />

250,4 X X X X X X X X X<br />

300,4 X X X X X X X X X<br />

Toleranties: dikte + 0,25 / - 0 mm, breedte + 0,4 / - 0 mm, lengte + 10 mm<br />

Leveringen ook in 500 mm lengtes mogelijk<br />

Tolerantie lengte + 20 mm<br />

VIERKANT 20,4 25,4 30,4 40,4 50,4 60,4<br />

Tolerantie van de doorsnede: + 0,25 mm<br />

Prijslijst op aanvraag.<br />

x x x x x x<br />

Afwijkende afmetingen/toleranties zijn op korte termijn leverbaar.<br />

Warmtebehandeling:<br />

Temperatuur: Tijdsduur: Koeling:<br />

Zachtgloeien: 850 - 880 °C 2 - 5 uur Oven<br />

Spanningsarmgloeien: 550 - 600 °C 2 - 4 uur Oven<br />

Harden: 1000 - 1050 °C Groep II Olie<br />

Ontlaten: 180 - 600 °C min. 2 uur Rustige lucht<br />

(verder zie ontlaatgrafiek: doorsnede afhankelijk)<br />

Gebruikshardheid: 950 - 1100 N/mm 2 .<br />

Werkstof-nr. :<br />

1.2085 / 1.2316 S<br />

Leveringstoestand:<br />

veredeld op 280 - 325 HB<br />

(950 - 1100 N/mm 2 ).<br />

DIN AISI / SAE<br />

X 33 Cr S 16 -<br />

B.S. AFNOR<br />

- -<br />

Karakteristiek:<br />

corrosiebestendig staal met duidelijk<br />

verbeterde verspaanbaarheid ten<br />

opzichte van wnr. 1.2316.<br />

Richtanalyse (in %):<br />

C 0,3 Si 0,5 Mn 1,0 Cr 16,0 S 0,1<br />

Toepassingen:<br />

matrijzen en opbouwdelen voor de verwerking<br />

van agressieve kunststoffen.<br />

Zodra goede corrosiebestendigheid<br />

en verspaanbaarheid gewenst is, is deze<br />

kwaliteit aan te bevelen.<br />

Warmte-uitzettingscoëfficiënt:<br />

(tussen 20 °C en)<br />

10 -6 x m 100 °C 200 °C 300 °C 400 °C 500 °C<br />

m x K 12 12,9 13,5 13,9 14,2<br />

Warmtegeleiding :<br />

W 20 °C<br />

m x K 39,5<br />

Bijzonderheden:<br />

in de regel wordt het wnr. 1.2085 in<br />

leveringstoestand ingezet. Een hernieuwde<br />

warmtebehandeling wordt<br />

afgeraden. Voor hoogglans polijsten is<br />

dit materiaal niet geschikt. Het wnr.<br />

1.2316 EST is hiervoor de geëigende<br />

keuze.<br />

Hardheid in HRC<br />

Ontlaatdiagram:<br />

70<br />

66<br />

62<br />

58<br />

54<br />

50<br />

46<br />

42<br />

38<br />

34<br />

30<br />

0 100 200 300 400 500 600 700 800<br />

Ontlaattemperatuur in ºC<br />

7

8<br />

Werkstof-nr. :<br />

TMS AC4<br />

Leveringstoestand:<br />

veredeld op 280-325 HB<br />

(950-1100 N/mm 2 ).<br />

DIN AISI / SAE<br />

B.S. AFNOR<br />

Karakteristiek:<br />

deze nieuwe kwaliteit is een doorontwikkeling<br />

van het wnr. 1.2316<br />

zie ook separaat infoblad<br />

Richtanalyse (in %):<br />

C 0,04 Mn 1,2 S 0,12 Cr 13<br />

Toepassingen:<br />

matrijzen voor het spuitgieten van<br />

agressieve kunststoffen. Machine- en<br />

apparatenbouw.<br />

Warmte-uitzettingscoëfficiënt:<br />

(tussen 20 °C en)<br />

10 -6 x m 100 °C 200 °C 300 °C 400 °C 500 °C<br />

m x K 10 10,6 11 11,3 11,6<br />

Warmtegeleiding:<br />

W 20 ºC 350 °C 700 °C<br />

m x K 21,6 23,2 24,9<br />

Warmtebehandeling:<br />

Spanningsarm gloeien 480 °C minimaal<br />

2 uur vanaf complete doorwarming<br />

Bijzonderheden:<br />

Door deze speciale analyse en productie<br />

heeft dit nieuwe innovatieve gereedschapstaal<br />

de volgende eigenschappen:<br />

zeer goede verspaanbaarheid<br />

gelijkmatige hardheid<br />

goede corrosiebestendigheid<br />

hoge maatstabiliteit<br />

hoge taaiheid<br />

redelijk lasbaar<br />

hoge warmtegeleiding<br />

TMS AC 4<br />

PLAT 20 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170 180 190 205<br />

500 500 500 500 500 500 500 500 500 500 500 500 500 1010 1010 1010 1010 1010 1010<br />

1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010<br />

2000 2000 2000 2000 2000 2000 2000 2000<br />

PLAT 225 235 245 255 275 305 325 355 375 405<br />

1010 1010 1010 1010 1010 1010 1010 1010 1010 1010<br />

Afwijkende afmetingen zagen wij uit bovenstaande afmetingen.

1.2162<br />

ROND<br />

15 35 55 75 100 140 180 220 260 310 360 550<br />

20 40 60 80 110 150 190 230 270 320 400 600<br />

25 45 65 85 120 160 200 240 280 340 450<br />

30 50 70 90 130 170 210 250 300 350 500<br />

PLAT 20 25 30 35 40 45 50 55 60 70 80 90 100 110 120<br />

40 100 60 1600 60 1600 80 1600 80 160 100 160 200 1600 200<br />

60 160 80 2000 80 2000 100 100 200 120 200 250 2000 250<br />

80 200 100 100 120 120 250 160 250 300 300<br />

100 250 120 120 130 150 300 200 300 350 350<br />

120 300 160 160 160 160 350 250 350 400 400<br />

160 350 200 200 200 200 400 300 400 450 1600<br />

200 1600 250 250 250 250 1600 350 450 500 2000<br />

250 2000 300 300 300 300 2000 400 1600 1600<br />

300 350 350 350 350 1600 2000 2000<br />

350 400 400 400 400 2000<br />

1600 450 450 450 450<br />

2000 500 500 1600 500<br />

1600 1600 2000 1600<br />

2000 2000 2000<br />

PLAT 130 140 150 160 180 205 225 275 305 365 405<br />

1600 1600 1600 1600 1600 1250 1250 1250 1250 1250 1250<br />

VIERKANT 30 40 50 60 70 80 100 120<br />

GESLEP<strong>EN</strong> STAFSTAAL L<strong>EN</strong>GTE 1030 MM<br />

breedte / dikte 8,4 10,4 12,4 15,4 16,4 20,4 25,4 30,4 36,4 40,4 50,4 60,4<br />

20,4 X X X X X<br />

25,4 X X X X X X<br />

30,4 X X X X X X X<br />

32,4 X X X X X X X X<br />

40,4 X X X X X X X X X<br />

50,4 X X X X X X X X X X<br />

60,4 X X X X X X X X X X X<br />

70,4 X X X X X X X X X X X X<br />

80,4 X X X X X X X X X X X X<br />

100,4 X X X X X X X X X X X X<br />

150,4 X X X X X X X X X X X X<br />

200,4 X X X X X X X X X X X X<br />

250,4 X X X X X X X X X X X X<br />

300,4 X X X X X X X X X X X X<br />

Toleranties: dikte + 0,25 / - 0 mm, breedte + 0,4 / - 0 mm, lengte + 10 mm<br />

Leveringen ook in 500 mm lengtes mogelijk<br />

Tolerantie lengte + 20 mm<br />

Warmtebehandeling:<br />

Temperatuur: Tijdsduur: Koeling:<br />

Zachtgloeien: 670 - 710 °C 2 - 5 uur Oven<br />

Spanningsarmgloeien: 600 - 650 °C 2 - 4 uur Oven<br />

Inzetten: 870 - 900 °C Oven<br />

Harden: 810 - 840 °C Groep II Olie, Warmbad 200 °C<br />

Ontlaten: 180 - 300 °C min. 2 uur Rustige lucht<br />

(verder zie ontlaatgrafiek: doorsnede afhankelijk)<br />

Gebruikshardheid: 58 - 61 HRC (na het inzetharden, kernhardheid ca. 1000 - 1200 N/mm 2 ).<br />

Werkstof-nr. :<br />

1.2162<br />

Leveringstoestand:<br />

gegloeid op max. 210 HB<br />

(ca. 710 N/mm 2 ).<br />

DIN AISI / SAE<br />

21 Mn Cr 5 5120<br />

B.S. AFNOR<br />

- -<br />

Karakteristiek:<br />

standaard inzetstaal, makkelijk te verspanen,<br />

goed te polijsten en te hobben.<br />

Richtanalyse (in %):<br />

C 0,21 Mn 1,3 Cr 1,2<br />

Toepassingen:<br />

gereedschappen voor de kunststof -<br />

verwerking, persgereedschappen en<br />

machine-onderdelen waarvoor inzetharding<br />

vereist is.<br />

Warmte-uitzettingscoëfficiënt:<br />

(tussen 20 °C en)<br />

10 -6 x m 100 °C 200 °C 300 °C 400 °C 500 °C<br />

m x K 12,2 12,9 13,5 13,9 14,2<br />

Warmtegeleiding:<br />

W 20 °C 350 °C 700 °C<br />

m x K 39,5 36,5 33,5<br />

Bijzonderheden:<br />

wnr. 1.2162 is goed lasbaar.<br />

Hardheid in HRC<br />

Ontlaatdiagram:<br />

70<br />

66<br />

62<br />

58<br />

54<br />

50<br />

46<br />

42<br />

38<br />

34<br />

30<br />

0 100 200 300 400 500 600 700 800<br />

Ontlaattemperatuur in ºC<br />

9

1.2162 Vervolg<br />

10<br />

1.2162 Vervolg<br />

VIERKANT 20,4 25,4 30,4 32,4 40,4 50,4 60,4 70,4 80,4 100,4<br />

Tolerantie van de doorsnede: + 0,25 mm<br />

Leveringen ook in 500 mm lengtes mogelijk<br />

Prijslijst op aanvraag.<br />

X X X X X X X X X X<br />

Afwijkende afmetingen/toleranties zijn op korte termijn leverbaar.

1.2210<br />

ROND L<strong>EN</strong>GTE 2 METER TOLERANTIE h9/h8/h6<br />

0,50 1,70 3,00 4,20 5,50 6,75 8,00 9,50 10,75 12,25 13,70 15,00 16,30 17,70 19,05 23,00 31,00<br />

0,60 1,75 3,05 4,30 5,60 6,80 8,10 9,524 10,80 12,30 13,80 15,10 16,40 17,75 19,10 23,50 32,00<br />

0,70 1,80 3,10 4,40 5,70 6,90 8,20 9,60 10,90 12,40 13,90 15,20 16,50 17,80 19,25 24,00 33,00<br />

0,80 1,90 3,174 4,50 5,75 7,00 8,30 9,70 11,00 12,50 14,00 15,25 16,60 17,90 19,50 24,50 34,00<br />

0,90 2,00 3,20 4,60 5,80 7,10 8,40 9,75 11,10 12,60 14,10 15,30 16,70 18,00 19,60 25,00 35,00<br />

0,95 2,10 3,30 4,70 5,90 7,20 8,50 9,80 11,20 12,70 14,20 15,40 16,75 18,10 19,75 25,40 36,00<br />

1,00 2,20 3,40 4,75 6,00 7,25 8,60 9,90 11,30 12,80 14,25 15,50 16,80 18,20 19,80 25,50 38,00<br />

1,10 2,30 3,50 4,762 6,10 7,30 8,70 10,00 11,40 12,90 14,29 15,60 16,90 18,25 19,90 26,00 40,00<br />

1,15 2,35 3,55 4,80 6,20 7,40 8,75 10,10 11,50 13,00 14,30 15,70 17,00 18,30 20,00 26,50 42,00<br />

1,20 2,40 3,60 4,90 6,25 7,50 8,80 10,20 11,60 13,10 14,40 15,80 17,10 18,40 20,50 27,00 45,00<br />

1,25 2,50 3,70 5,00 6,30 7,60 8,90 10,25 11,70 13,20 14,50 15,87 17,20 18,50 21,00 27,50 50,00<br />

1,30 2,60 3,75 5,10 6,35 7,70 9,00 10,30 11,80 13,25 14,60 15,90 17,25 18,60 21,50 28,00 55,00<br />

1,40 2,70 3,80 5,20 6,40 7,75 9,10 10,40 11,90 13,30 14,70 16,00 17,30 18,70 22,00 28,50 60,00<br />

1,50 2,75 3,90 5,25 6,50 7,80 9,20 10,50 12,00 13,40 14,75 16,10 17,40 18,75 22,30 29,00<br />

1,55 2,80 4,00 5,30 6,60 7,90 9,30 10,60 12,10 13,50 14,80 16,20 17,50 18,90 22,50 29,50<br />

1,60 2,90 4,10 5,40 6,70 7,937 9,40 10,70 12,20 13,60 14,90 16,25 17,60 19,00 22,80 30,00<br />

Ook leveren wij zilverstaal in wnr. 1.1545, 1.1640, 1.1645, 1.1650 en 1.2516.<br />

Andere afmetingen / toleranties op aanvraag.<br />

Warmtebehandeling:<br />

Temperatuur: Tijdsduur: Koeling:<br />

Zachtgloeien: 710 - 750 °C 2 - 5 uur Oven<br />

Spanningsarmgloeien: 600 - 650 °C 2 - 4 uur Oven<br />

Harden: 760 - 810 °C Groep I Water, Olie<br />

810 - 850 °C Olie<br />

Ontlaten: 180 - 250 °C min. 2 uur Rustige lucht<br />

(verder zie ontlaatgrafiek: doorsnede afhankelijk)<br />

Gebruikshardheid: 58 - 62 HRC, of in leveringstoestand.<br />

Werkstof-nr. :<br />

1.2210<br />

Leveringstoestand:<br />

zachtgegloeid op max. 220 HB<br />

(740 N/mm 2 ). Geslepen, gepolijst<br />

h9/h8/h6 volgens DIN 175.<br />

DIN AISI / SAE<br />

115 Cr V 3 L 6<br />

B.S. AFNOR<br />

- 100 C 3<br />

Karakteristiek:<br />

gelegeerd gereedschapsstaal in zilverstaaluitvoering,<br />

goed te bewerken,<br />

eenvoudige warmtebehandeling.<br />

Richtanalyse (in %):<br />

C 1,2 Cr 0,7 V 0,1<br />

Toepassingen:<br />

nippels, uitwerpers, kraspennen, drevels,<br />

boren, assen, stemvorken etc.<br />

Warmte-uitzettingscoëfficiënt:<br />

(tussen 20 °C en)<br />

10 -6 x m 100 °C 200 °C 300 °C 400 °C 500 °C<br />

m x K 10 12,7 13,7 14,2 14,9<br />

Warmtegeleiding:<br />

W 20 °C 350 °C 700°C<br />

m x K 33,5 32,5 31<br />

Bijzonderheden:<br />

tot rond 12 mm is ook olieharding<br />

mogelijk, hardingstemperatuur:<br />

810 - 850 °C.<br />

Hardheid in HRC<br />

Ontlaatdiagram:<br />

70<br />

66<br />

62<br />

58<br />

54<br />

50<br />

46<br />

42<br />

38<br />

34<br />

30<br />

0 100 200 300 400 500 600 700 800<br />

Ontlaattemperatuur in ºC<br />

11

12<br />

Werkstof-nr. :<br />

1.2311<br />

Leveringstoestand:<br />

veredeld op 280 - 325 HB<br />

(950 - 1100 N/mm 2 ).<br />

DIN AISI / SAE<br />

40 Cr Mn Mo 7 ~ P 20<br />

B.S. AFNOR<br />

~ BP 20 40 CMD 8<br />

Karakteristiek:<br />

veredeld kunststofvormenstaal, goed<br />

polijstbaar, nitreerbaar, te verchromen,<br />

gelijkmatige hardheid tot in de kern bij<br />

diameters tot ca. rond 400 mm.<br />

Richtanalyse (in %):<br />

C 0,4 Mn 1,5 Cr 1,9 Mo 0,2<br />

Toepassingen:<br />

grote en middelgrote kunststofvormen<br />

tot diktes van ca. 400 mm, kantbankmessen,<br />

pallen, nokken, opnameblokken<br />

voor kunststof- en aluminiummatrijzen.<br />

Warmte-uitzettingscoëfficiënt:<br />

(tussen 20 °C en)<br />

10 -6 x m 100 °C 200 °C 300 °C 600 °C 700 °C<br />

m x K 11,1 12,9 13,4 14,6 14,9<br />

Warmtegeleiding:<br />

W 20 °C 350 °C 700 °C<br />

m x K 34,5 33,5 32<br />

Bijzonderheden:<br />

Moet er geëtst of gepolijst worden, dan<br />

is wnr. 1.2311 EST de betere keuze.<br />

Bij afmetingen ≥ rond 400 mm is wnr.<br />

1.2738 (EST) vanwege de betere kernveredeling<br />

de juiste keuze.<br />

Hardheid in HRC<br />

Ontlaatdiagram:<br />

70<br />

66<br />

62<br />

58<br />

54<br />

50<br />

46<br />

42<br />

38<br />

34<br />

30<br />

0 100 200 300 400 500 600 700 800<br />

Ontlaattemperatuur in ºC<br />

1.2311<br />

ROND GESCHILD / VOORGEDRAAID<br />

VIERKANT<br />

20,5 31 41 51 61 71 81 91 101 121 141 161 182 202 222 252 282 323 383<br />

26 36 46 56 66 76 86 96 111 131 151 172 192 212 232 272 303 353 403<br />

30 50 70 90<br />

40 60 80 100<br />

PLAT 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90 100 110 120 130<br />

30 50 40 200 50 1010 60 1010 80 1010 80 1010 100 1010 160 160 300 150 800<br />

40 60 50 250 60 1250 80 1250 100 1250 100 1250 130 1250 200 200 400 200 1010<br />

50 80 60 300 80 2000 100 2000 120 2000 120 2000 160 2000 250 250 500 250 1250<br />

60 100 80 1010 100 120 130 160 200 300 300 550 300 2000<br />

80 160 100 1250 120 130 160 200 250 350 350 600 350<br />

100 200 130 2000 130 160 200 250 300 400 400 800 400<br />

120 250 160 160 200 250 300 350 450 450 1010 450<br />

160 300 200 200 250 300 350 400 500 500 1250 500<br />

200 500 250 250 300 350 400 450 600 600 2000 550<br />

250 800 300 300 350 400 450 500 800 800 600<br />

300 1010 350 350 400 450 500 550 1010 1010 800<br />

500 1250 400 400 450 500 600 600 1250 1250 1010<br />

1010 2000 500 450 500 600 800 800 2000 2000 1250<br />

1250 1010 500 600 800 1010 1010 2000<br />

2000 1250 600 800 1010 1250 1250<br />

2000 800 1010 1250 2000 2000<br />

1010 1250 2000<br />

1250 2000<br />

2000<br />

PLAT 140 150 160 175 185 195 205 215 225 235 245 255 265 275 285 305 315 325 335<br />

250 300 350 800 700 800 800 805 605 805 805 805 805 805 805 505 1010 805 805<br />

300 400 400 1010 800 1010 900 905 805 905 905 905 1010 1010 1010 805 1250 1010 1010<br />

350 450 500 1250 1010 1250 1010 1010 905 1010 1010 1010 1250 1250 1250 905 1600 1250 1250<br />

400 500 600 2000 1250 2000 1250 1250 1010 1250 1250 1250 1600 1600 1600 1010 1600 1600<br />

450 600 800 2000 2000 2000 1250 1600 1600 1600 1250<br />

500 800 1010 2000 1600<br />

550 1010 1250<br />

600 1250 2000<br />

800 2000<br />

1010<br />

1250<br />

2000<br />

Warmtebehandeling:<br />

Temperatuur: Tijdsduur: Koeling:<br />

Zachtgloeien: 720 - 750 °C 2 - 5 uur Oven<br />

Spanningsarmgloeien: 550 - 580 °C 2 - 4 uur Oven<br />

Harden: 840 - 870 °C Groep II Olie, Warmbad 220 °C<br />

Lucht<br />

Ontlaten: 200 - 650 °C min. 2 uur Rustige lucht<br />

(verder zie ontlaatgrafiek: doorsnede afhankelijk)<br />

Gebruikshardheid: wordt veelal in leveringstoestand gebruikt.

1.2311 Vervolg<br />

PLAT 355 375 405<br />

805 805 805<br />

1010 1010 1010<br />

1250 1250 1250<br />

1600 1600 1600<br />

Ook in EST uitvoering leverbaar.<br />

Afwijkende afmetingen op korte termijn leverbaar, of zagen wij uit bovenstaande afmetingen.<br />

GESLEP<strong>EN</strong> STAFSTAAL L<strong>EN</strong>GTE 1030 MM<br />

breedte / dikte 6,4 8,4 10,4 12,4 15,4 16,4 20,4 25,4 30,4 32,4 40,4 50,4<br />

20,4 X X X X<br />

25,4 X X X X X X<br />

30,4 X X X X X X X<br />

32,4 X X X X X X X X<br />

40,4 X X X X X X X X X<br />

50,4 X X X X X X X X X X X<br />

60,4 X X X X X X X X X X X X<br />

63,4 X X X X X X X X X X X X<br />

70,4 X X X X X X X X X X X X<br />

80,4 X X X X X X X X X X X X<br />

100,4 X X X X X X X X X X X X<br />

125,4 X X X X X X X X X X X<br />

150,4 X X X X X X X X X X X<br />

175,4 X X X X X X X X X X X<br />

200,4 X X X X X X X X X X X<br />

220,4 X X X X X X X X X X<br />

250,4 X X X X X X X X X X<br />

300,4 X X X X X X X X X X<br />

Toleranties: dikte + 0,25 / - 0 mm, breedte + 0,4 / - 0 mm, lengte + 10 mm<br />

Leveringen ook in 500 mm lengtes mogelijk<br />

Tolerantie lengte + 20 mm<br />

VIERKANT 12,4 16,4 20,4 25,4 32,4<br />

Tolerantie van de doorsnede: + 0,25 mm<br />

Prijslijst op aanvraag.<br />

X X X X X<br />

Afwijkende afmetingen/toleranties zijn op korte termijn leverbaar.<br />

1.2311 Vervolg<br />

13

14<br />

Werkstof-nr. :<br />

1.2312<br />

Leveringstoestand:<br />

veredeld op 280 - 325 HB<br />

(950 - 1100 N/mm 2 ).<br />

DIN AISI / SAE<br />

40 Cr Mn Mo S 8 6 ~ P 20 + S<br />

B.S. AFNOR<br />

- 40 CMD 8 + S<br />

Karakteristiek:<br />

uitstekend te verspanen, hoge drukvastheid.<br />

Beperkt geschikt voor technisch<br />

polijsten.<br />

Richtanalyse (in %):<br />

C 0,4 Mn 1,5 S 0,07 Cr 1,9 Mo 0,2<br />

Toepassingen:<br />

grote en middelgrote kunststofvormen,<br />

waar goede verspaning geëist wordt.<br />

Matrijshuizen en machinedelen voor<br />

kunststof- en drukgietvormen.<br />

Warmte-uitzettingscoëfficiënt:<br />

(tussen 20 °C en)<br />

10 -6 x m 100 °C 200 °C 300 °C 500 °C 600 °C<br />

m x K 12,2 12,9 13,5 14,2 14,5<br />

Warmtegeleiding:<br />

W 20 °C 350 °C 700 °C<br />

m x K 39,5 36,5 33,5<br />

Bijzonderheden:<br />

ter verbetering van de slijtvastheid kan<br />

wnr. 1.2312 genitreerd worden.<br />

Moet er hoogglans gepolijst of geëtst<br />

worden, dan wnr. 1.2311 of wnr.<br />

1.2738 kiezen.<br />

Tevens is i.v.m. de kernvastheid het wnr.<br />

1.2738 EST vanaf rond 400 mm een<br />

betere keuze.<br />

Hardheid in HRC<br />

Ontlaatdiagram:<br />

70<br />

66<br />

62<br />

58<br />

54<br />

50<br />

46<br />

42<br />

38<br />

34<br />

30<br />

0 100 200 300 400 500 600 700 800<br />

Ontlaattemperatuur in ºC<br />

1.2312<br />

ROND GESCHILD / VOORGEDRAAID<br />

VIERKANT<br />

20,5 36 51 66 81 101 131 161 192 222 252 303 373 423 503 603 753<br />

26 41 56 71 86 111 141 172 202 232 272 323 383 453 523 653 803<br />

31 46 61 76 91 121 151 182 212 242 282 343 403 483 553 703 853<br />

30 50 70 90<br />

40 60 80 100<br />

PLAT 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90 95 100 110 120<br />

30 50 40 200 50 200 60 200 80 300 80 300 100 400 160 300 160 160 160<br />

40 60 50 250 60 250 80 250 100 350 100 400 120 500 200 400 200 200 200<br />

50 80 60 300 80 300 100 300 120 400 160 600 130 600 250 500 250 250 250<br />

60 100 80 350 100 350 120 350 130 450 200 800 160 800 300 600 300 300 300<br />

80 160 100 400 120 400 130 400 160 500 250 1010 200 1010 350 800 350 350 350<br />

100 200 120 450 130 450 160 450 200 600 300 1250 250 1250 400 1010 400 400 400<br />

160 215 130 500 160 500 200 500 250 800 350 2000 300 2000 450 1250 450 450 450<br />

200 225 160 600 200 800 250 600 300 1010 400 350 500 2000 500 500 500<br />

250 250 200 1010 250 1010 300 800 350 1250 450 400 550 550 550 550<br />

300 275 225 1250 275 1250 350 1010 400 2000 500 450 600 600 600 600<br />

350 300 250 2000 300 2000 400 1250 450 550 500 800 700 800 700<br />

400 350 275 325 450 2000 500 600 550 1010 800 1010 800<br />

450 400 300 350 500 550 650 600 1250 1010 1250 1010<br />

500 450 325 375 550 600 800 650 2000 1250 2000 1250<br />

1010 500 350 400 600 650 1010 700 2000 2000<br />

1250 600 400 425 800 700 1250 800<br />

2000 1010 450 450 1010 800 2000 1010<br />

1250 500 500 1250 1010 1250<br />

2000 600 550 2000 1250 2000<br />

800 600 2000<br />

1010 800<br />

1250 1010<br />

2000 1250<br />

2000<br />

Warmtebehandeling:<br />

Temperatuur: Tijdsduur: Koeling:<br />

Zachtgloeien: 720 - 750 °C 2 - 5 uur Oven<br />

Spanningsarmgloeien: 550 - 580 °C 2 - 4 uur Oven<br />

Harden: 840 - 870 °C Groep II Olie, Warmbad 220 °C<br />

Lucht<br />

Onlaten: 200 - 650 °C min. 2 uur Rustige lucht<br />

(verder zie ontlaatgrafiek: doorsnede afhankelijk)<br />

Gebruikshardheid: wordt veelal in leveringstoestand gebruikt.

1.2312 Vervolg<br />

PLAT 130 140 150 160 175 185 195 205 215 225 235 245 255 265 275 285 295 305 315<br />

200 200 200 250 400 400 400 400 500 505 805 505 505 805 805 605 805 505 805<br />

250 250 250 300 450 450 450 450 550 605 905 605 605 905 905 805 905 605 905<br />

300 300 300 350 500 500 500 500 600 805 1010 805 805 1010 1010 905 1010 805 1010<br />

350 350 350 400 550 550 550 550 805 905 1250 905 905 1250 1250 1010 1250 905 1250<br />

400 400 400 450 600 600 600 600 905 1010 1600 1010 1010 1600 1600 1250 1450 1010 1600<br />

450 450 450 500 800 800 800 700 1010 1250 1250 1250 1600 1600 1250<br />

500 500 500 550 1010 905 905 800 1250 1600 1600 1600 1600<br />

550 550 550 600 1250 1010 1010 905 1600 1850 1800 1850<br />

600 600 600 700 2000 1250 1250 1010 1850<br />

800 700 700 800 2000 2000 1250<br />

1010 800 800 1010 2000<br />

1250 1010 1010 1250<br />

2000 1250 1250 2000<br />

2000<br />

PLAT 325 335 345 355 365 375 385 405 425 455 475 505 525 555 575 605 655 705 755<br />

805 805 805 810 810 810 810 905 1010 1010 1010 1010 1010 1250 1250 1250 1250 1250 1250<br />

905 905 905 905 1010 1010 1010 1010 1250 1250 1250 1250 1250 1600 1600 1600 1600 1600 1600<br />

1010 1010 1010 1010 1250 1250 1250 1250 1600 1450 1450 1600 1600 1850<br />

1250 1250 1250 1250 1600 1600 1600 1600 1850 1600 1600 1850<br />

1450 1600 1600 1600 1850<br />

1600 1850<br />

Afwijkende afmetingen op korte termijn leverbaar, of zagen wij uit bovenstaande afmetingen.<br />

GESLEP<strong>EN</strong> STAFSTAAL L<strong>EN</strong>GTE 1030 MM<br />

breedte / dikte 6,4 8,4 10,4 12,4 15,4 16,4 20,4 25,4 30,4 32,4 40,4 50,4 60,4 70,4 80,4 90,4 100,4<br />

20,4 X X X X<br />

25,4 X X X X X X<br />

30,4 X X X X X X<br />

32,4 X X X X X X X X<br />

40,4 X X X X X X X X X<br />

50,4 X X X X X X X X X X X<br />

60,4 X X X X X X X X X X X X<br />

63,4 X X X X X X X X X X X X<br />

70,4 X X X X X X X X X X X X X<br />

80,4 X X X X X X X X X X X X X X<br />

100,4 X X X X X X X X X X X X X X X<br />

125,4 X X X X X X X X X X X X X X<br />

150,4 X X X X X X X X X X X X X X X X<br />

175,4 X X X X X X X X X X X X X X X X<br />

200,4 X X X X X X X X X X X X X X X X<br />

220,4 X X X X X X X X X X X X X X X<br />

250,4 X X X X X X X X X X X X X<br />

300,4 X X X X X X X X X X X X X<br />

Toleranties: dikte + 0,25 / - 0 mm, breedte + 0,4 / - 0 mm, lengte + 10 mm<br />

Leveringen ook in 500 mm lengtes mogelijk<br />

Tolerantie lengte + 20 mm<br />

VIERKANT 12,4 15,4 16,4 20,4 25,4 30,4 32,4 40,4 50,4 60,4 70,4 80,4 100,4<br />

Tolerantie van de doorsnede: + 0,25 mm<br />

Prijslijst op aanvraag.<br />

Afwijkende afmetingen/toleranties zijn op korte termijn leverbaar.<br />

X X X X X X X X X X X X X<br />

1.2312 Vervolg<br />

15

16<br />

Werkstof-nr. :<br />

1.2316<br />

Leveringstoestand:<br />

veredeld op:<br />

280 - 325 HB (950 - 1100 N/mm 2 ).<br />

DIN AISI / SAE<br />

X 38 Cr Mo 16 - -<br />

B.S. AFNOR<br />

- Z 40 CD 16<br />

Karakteristiek:<br />

corrosievast, kunststofvormenstaal. Zeer<br />

goed polijstbaar, slijtvast en taai.<br />

Richtanalyse (in %):<br />

C 0,38 Cr 16,0 Mo 1,2 Ni max 1,0<br />

Toepassingen:<br />

matrijzen voor het spuitgieten van<br />

agressieve kunststoffen. Machine- en<br />

apparatenbouw.<br />

Warmte-uitzettingscoëfficiënt:<br />

(tussen 20 °C en)<br />

10 -6 x m 100 °C 200 °C 300 °C 400 °C 500 °C<br />

m x K 10,5 11 11 11,5 12<br />

Warmtegeleiding:<br />

W 20 °C 350 °C 700 °C<br />

m x K 17,2 21 24,7<br />

Bijzonderheden:<br />

bij etsen of polijsten wnr. 1.2316 EST<br />

kiezen.<br />

Gepolijste oppervlakken bieden de beste<br />

corrosiebestendigheid.<br />

Hardheid in HRC<br />

Ontlaatdiagram:<br />

70<br />

66<br />

62<br />

58<br />

54<br />

50<br />

46<br />

42<br />

38<br />

34<br />

30<br />

0 100 200 300 400 500 600 700 800<br />

Ontlaattemperatuur in ºC<br />

1.2316<br />

ROND GESCHILD / VOORGEDRAAID<br />

20,5 36 51 66 81 96 121 151 182 212 242 272 323 403 503<br />

26 41 56 71 86 101 131 161 192 222 252 282 353 433 553<br />

31 46 61 76 91 111 141 172 202 232 262 303 373 453<br />

PLAT 20 25 30 35 40 45 50 55 60 65 70 75 80 85 90 95 100 110 120<br />

160 160 160 350 160 350 160 1010 160 1010 160 1010 160 1010 160 1010 200 1010 1010<br />

200 200 200 400 200 1010 200 1250 200 1300 200 1250 200 1250 200 1250 250 1250 1250<br />

250 250 250 1010 250 1250 250 2000 250 2000 250 250 2000 250 2000 300 2000 2000<br />

300 300 300 1300 300 2000 300 300 300 300 300 350<br />

500 400 350 2000 350 350 350 350 350 350 400<br />

1010 1010 400 400 400 400 400 400 400 500<br />

1300 1250 1010 450 450 450 450 450 500 600<br />

2000 2000 1300 500 500 500 500 500 1010 1010<br />

2000 600 550 1010 600 600 1250 1250<br />

1010 600 1300 1010 1010 2000 1600<br />

1300 1010 2000 1300 1300<br />

2000 1300 2000 2000<br />

PLAT 130 140 150 160 175 185 195 205 215 225 235 245 255 275 305 325 355 405 425<br />

1010 1010 1010 1010 1010 1010 1250 1250 1250 1250 1250 1250 1250 1250 1250 1250 1250 1250 1250<br />

1600 1250 1250 1250 1250 1250 1600<br />

2000 1600<br />

Afwijkende afmetingen op korte termijn leverbaar, of zagen wij uit bovenstaande afmetingen.<br />

Ook in EST uitvoering leverbaar.<br />

Warmtebehandeling:<br />

Temperatuur: Tijdsduur: Koeling:<br />

Zachtgloeien: 780 - 820 °C 2 - 6 uur Oven<br />

Spanningsarmgloeien: 550 - 600 °C 2 - 4 uur Oven<br />

Harden: 1000 - 1040 °C Groep III Olie, Warmbad 500 °C<br />

Ontlaten: 180 - 600 °C min. 2 uur Rustige lucht<br />

(verder zie ontlaatgrafiek: doorsnede afhankelijk)<br />

Gebruikshardheid: wordt veelal in leveringstoestand gebruikt.

1.2343 Ook in EST leverbaar<br />

ROND GESCHILD / VOORGEDRAAID<br />

VIERKANT<br />

15 41 66 96 141 192 237 282 333 383 453 563<br />

20,5 46 71 101 151 202 242 292 353 403 483 583<br />

26 51 76 111 161 207 252 303 363 413 503 603<br />

31 56 81 121 172 212 262 313 373 423 523 662<br />

36 61 91 131 182 222 272 323 378 443 543<br />

100 110 120 155 175 205 225 255 305 355 405<br />

PLAT 20 25 30 35 40 45 50 55 60 70 80 90 100 110 120<br />

160 250 160 1010 160 1010 160 1010 160 160 160 160 160 1010 1010<br />

200 300 200 200 200 200 200 200 200 200 2000 2000<br />

250 400 250 250 250 250 250 250 250 250<br />

300 1010 300 300 300 300 300 300 300 300<br />

1010 350 350 400 350 350 350 350 350<br />

400 400 450 400 400 400 400 400<br />

1010 450 1010 450 1010 1010 1010 500<br />

1250 1010 1250 1010 1250 1250 1250 1010<br />

1250 1600 1250 2000 2000 1250<br />

1600 1600 1600<br />

PLAT 130 140 150 160 175 185 195 205 215 225 235 245 255 305 355 405<br />

1.2343 ESU<br />

1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010<br />

ROND GESCHILD / VOORGEDRAAID<br />

703 753 803 853<br />

PLAT 100 110 120 130 140 150 160 170 180 190 205 225 255 275 305 325 355 375 405<br />

850 850 850 850 850 850 850 850 850 850 850 850 850 850 850 850 850 850 1010<br />

1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1450<br />

PLAT 425 455 505 555 605<br />

1010 1010 1010 1010 1450<br />

1450 1450 1450 1450<br />

Afwijkende afmetingen op korte termijn leverbaar, of zagen wij uit bovenstaande afmetingen.<br />

Warmtebehandeling:<br />

Temperatuur: Tijdsduur: Koeling:<br />

Zachtgloeien: 800 - 840 °C 2 - 5 uur Oven<br />

Spanningsarmgloeien: 600 - 650 °C 2 - 4 uur Oven<br />

Harden: 1000 - 1030 °C Groep II Olie, Lucht,<br />

Warmbad 500 °C<br />

Ontlaten: 530 - 680 °C min. 2 uur Rustige lucht<br />

(verder zie ontlaatgrafiek: doorsnede afhankelijk)<br />

Gebruikshardheid: 30 - 53 HRC (1000 - 1850 N/mm 2 ).<br />

2000<br />

Werkstof-nr. :<br />

1.2343<br />

Leveringstoestand:<br />

zachtgegloeid op max. 229 HB<br />

(770 N/mm 2 ).<br />

DIN AISI / SAE<br />

X 37 Cr Mo V 5 1 H 11<br />

B.S. AFNOR<br />

BH 11 Z 38 CDV 5<br />

Karakteristiek:<br />

hoogwaardig warmwerkstaal met grote<br />

taaiheid. Bestand tegen grote temperatuurwisselingen,<br />

goede slijtvastheid,<br />

goed te polijsten, nitreerbaar.<br />

Richtanalyse (in %):<br />

C 0,37 Si 1,0 Cr 5,3 Mo 1,3 V 0,4<br />

Toepassingen:<br />

spuitgietmatrijzen voor aluminium en<br />

kunststoffen. Warmextrusie matrijzen.<br />

Matrijssmeedvormen t.b.v. bouten- en<br />

moerenproductie.<br />

Schaarmessen warm / koud. etc.<br />

Warmte-uitzettingscoëfficiënt:<br />

(tussen 20 °C en)<br />

10 -6 x m 100 °C 200 °C 300 °C<br />

m x K 10,8 11,4 11,8<br />

400 ° 500 °C 600 °C 700 °C<br />

12 12,4 12,8 12,9<br />

Warmtegeleiding:<br />

W 20 °C 350 °C 700 °C<br />

m x K 25,3 27,2 30,5<br />

Bijzonderheden:<br />

ook in EST uitvoering leverbaar.<br />

Wordt het materiaal genitreerd dan<br />

moet de nitreerdiepte niet te groot worden<br />

gekozen, omdat dan de kans op<br />

warm-scheurvorming toeneemt. Voor<br />

hoge eisen aan de taaiheid en hoogglans<br />

polijsten is wnr. 1.2343 ESU de<br />

juiste keuze. Voor technisch polijsten<br />

raden wij u wnr. 1.2343 EST aan.<br />

Hardheid in HRC<br />

Ontlaatdiagram:<br />

56<br />

52<br />

48<br />

44<br />

40<br />

36<br />

32<br />

28<br />

400 500 600 700 800<br />

Ontlaattemperatuur in ºC<br />

17

18<br />

1.2343 Vervolg 1.2343 Vervolg<br />

GESLEP<strong>EN</strong> STAFSTAAL L<strong>EN</strong>GTE 1030 MM<br />

breedte / dikte 4,4 5,4 6,4 8,4 10,4 12,4 15,4 16,4 20,4 25,4 30,4 32,4 40,4 50,4 60,4 63,4 80,4 100,4<br />

10,4 X X X X<br />

12,4 X X X X X<br />

15,4 X X X X X X<br />

16,4 X X X X X X<br />

20,4 X X X X X X X X<br />

25,4 X X X X X X X X X<br />

30,4 X X X X X X X X X X<br />

32,4 X X X X X X X X X X X<br />

40,4 X X X X X X X X X X X X<br />

50,4 X X X X X X X X X X X X X<br />

60,4 X X X X X X X X X X X X X X<br />

63,4 X X X X X X X X X X X X X X X<br />

70,4 X X X X X X X X X X X X X X X<br />

80,4 X X X X X X X X X X X X X X X X<br />

100,4 X X X X X X X X X X X X X X X X X<br />

125,4 X X X X X X X X X X X X X X X<br />

150,4 X X X X X X X X X X X X X X X<br />

160,4 X X X X X X X X X X X X X<br />

200,4 X X X X X X X X X X X X X X X<br />

250,4 X X X X X X X X X X X X<br />

300,4 X X X X X X X X X X X X<br />

Toleranties: dikte + 0,25 / - 0 mm, breedte + 0,4 / - 0 mm, lengte + 10 mm<br />

Leveringen ook in 500 mm lengtes mogelijk<br />

Tolerantie lengte + 20 mm<br />

VIERKANT 10,4 12,4 15,4 16,4 20,4 25,4 30,4 32,4 40,4 50,4 60,4 63,4 70,4 80,4 100,4<br />

Tolerantie van de doorsnede: + 0,25 mm<br />

Prijslijst op aanvraag.<br />

X X X X X X X X X X X X X X X<br />

Afwijkende afmetingen/toleranties zijn op korte termijn leverbaar.

1.2344<br />

ROND GESCHILD / VOORGEDRAAID<br />

15 36 56 76 96 121 161 202 232 272 307 336 383 423 483<br />

20,5 41 61 81 101 131 172 207 242 282 313 343 403 433 503<br />

26 46 66 86 106 141 182 212 252 292 323 353 407 453 513<br />

31 51 71 91 111 151 192 222 262 303 333 363 413 463 523<br />

PLAT 20 25 30 40 50 60 70 80 90 100 110 120 130 140 150 160 175 185<br />

200 200 160 160 160 160 200 160 200 200 1010 1010 1010 1010 1010 1010 1010 1010<br />

250 250 200 200 200 250 250 300 250 250<br />

1010 300 250 250 250 300 300 350 300 300<br />

400 300 300 300 350 350 400 350 350<br />

1010 400 350 350 400 400 500 400 400<br />

1010 1010 400 500 1010 1010 500 500<br />

1250 1250 1010 1010 1250 1250 1010 1010<br />

1600 1600 1250 1250 1600 1250 1600<br />

1600<br />

PLAT 205 225 235 245 255 265 275 285 305 325 355 375 405 455<br />

1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010 1010<br />

Ook in EST uitvoering leverbaar.<br />

1.2344 ESU<br />

PLAT 140 150 160 170 180 190 200 250 300 350 400<br />

850 850 850 850 850 850 1010 1010 1010 1010 1010<br />

Afwijkende afmetingen op korte termijn leverbaar, of zagen wij uit bovenstaande afmetingen.<br />

Warmtebehandeling:<br />

Temperatuur: Tijdsduur: Koeling:<br />

Zachtgloeien: 820 - 860 °C 2 - 5 uur Oven<br />

Spanningsarmgloeien: 600 - 650 °C min. 4 uur Oven<br />

Harden: 1020 - 1060 °C Groep II Olie, Lucht,<br />

Warmbad 500 °C<br />

Ontlaten: 530 - 700 °C min. 2 uur Rustige lucht<br />

(verder zie ontlaatgrafiek: doorsnede afhankelijk)<br />

Gebruikshardheid: 30 - 54 HRC (1000 - 1900 N/mm 2 ).<br />

Werkstof-nr. :<br />

1.2344<br />

Leveringstoestand:<br />

gegloeid op max. 229 HB (770 N/mm 2 ).<br />

DIN AISI / SAE<br />

X 40 Cr Mo V 5 1 H 13<br />

B.S. AFNOR<br />

BH 13 Z 40 CDV 5<br />

Karakteristiek:<br />

Cr Mo V gelegeerd warmwerkstaal met<br />

hoge ontlaatbestendigheid, grote taaiheid,<br />

goede slijtvastheid, bestand tegen<br />

grote temperatuurschommelingen, zeer<br />

goede zuiverheidsgraad, uitstekende<br />

homogeniteit, nitreerbaar.<br />

Richtanalyse (in %):<br />

C 0,4 Si 1,0 Cr 5,3 Mo 1,4 V 1,0<br />

Toepassingen:<br />

warmextrusie matrijzen, smeedmatrijzen<br />

voor non ferro metalen.<br />

Onderdelen voor spuitgietmachines<br />

zoals cilinders, bussen, schnecken etc.<br />

Drukgietmatrijzen voor aluminium,<br />

spuitneuzen.<br />

Warmte-uitzettingscoëfficiënt:<br />

(tussen 20 °C en)<br />

10 -6 x m 100 °C 200 °C 300 °C<br />

m x K 10,9 11,9 12,3<br />

500 °C 600 °C 700 °C<br />

13 13,3 13,5<br />

Warmtegeleiding:<br />

W 20 °C 350 °C 700 °C<br />

m x K 24,5 26,8 28,8<br />

Bijzonderheden:<br />

Bij etsen of polijsten is de EST uitvoering<br />

de juiste keuze. Wnr. 1.2344 ESU voor<br />

hoogglanspolijsten.<br />

Eventuele nitreerlagen, beperken m.b.t.<br />

de diepte i.v.m. warmtescheur risico's.<br />

Hardheid in HRC<br />

Ontlaatdiagram:<br />

56<br />

52<br />

48<br />

44<br />

40<br />

36<br />

32<br />

28<br />

400 500 600 700 800<br />

Ontlaattemperatuur in ºC<br />

19

20<br />

Werkstof-nr. :<br />

1.2363<br />

Leveringstoestand:<br />

gegloeid op max. 241 HB (810 N/mm 2 ).<br />

DIN AISI / SAE<br />

X 100 Cr Mo V 5 A 2<br />

B.S. AFNOR<br />

BA 2 Z 100 CDV 5<br />

Karakteristiek:<br />

makkelijk te verspanen, olie - en luchthardend<br />

gereedschapsstaal.<br />

Goede doorharding, maatvastheid en<br />

drukvastheid.<br />

Richtanalyse (in %):<br />

C 1,0 Cr 5,2 Mo 1,2 V 0,3<br />

Toepassingen:<br />

snij- en stansgereedschappen.<br />

Schaarmessen, walsrollen, kunststof -<br />

vormen.<br />

Kalibers en meetgereedschappen.<br />

Draadwalsbakken, hobmasters.<br />

Warmte-uitzettingscoëfficiënt:<br />

(tussen 20 °C en)<br />

10 -6 x m 100 °C 200 °C 300 °C 400 °C<br />

m x K 9,9 12,5 13,2 14,5<br />

Warmtegeleiding:<br />

W 20 °C 350 °C 700 °C<br />

m x K 15,8 26,7 29,1<br />

Bijzonderheden:<br />

om mogelijke scheurvorming te voorkomen<br />

is het nuttig na het eroderen het<br />

werkstuk gedurende 2 uur te ontspannen,<br />

op ca. 25 °C onder de laatst toegepaste<br />

ontlaattemperatuur.<br />

Hardheid in HRC<br />

Ontlaatdiagram:<br />

70<br />

66<br />

62<br />

58<br />

54<br />

50<br />

46<br />

42<br />

38<br />

34<br />

30<br />

0 100 200 300 400 500 600 700 800<br />

Ontlaattemperatuur in ºC<br />

1.2363<br />

ROND VANAF 60 MM GESCHILD / VOORGEDRAAID<br />

15 25 40 60 86 111 151 202 242 302<br />

18 28 45 66 91 121 162 212 252 322<br />

20 30 50 71 96 131 172 222 262 336<br />

22 35 55 81 102 141 192 232 282 352<br />

Afwijkende afmetingen, o.a. plat en vierkant, op korte termijn leverbaar.<br />

GESLEP<strong>EN</strong> STAFSTAAL L<strong>EN</strong>GTE 1030 MM<br />

breedte / dikte 4,4 6,4 8,4 10,4 12,4 16,4 20,4 25,4 32,4 40,4 50,4<br />

25,4 X X X X<br />

32,4 X X X X X X X<br />

40,4 X X X X X X X X X<br />

50,4 X X X X X X X X X<br />

63,4 X X X X X X X X X X<br />

80,4 X X X X X X X X X X<br />

100,4 X X X X X X X X X X<br />

125,4 X X X X X X X X X<br />

160,4 X X X X X X X X X<br />

200,4 X X X X X X X X<br />

250,4 X X X X X X<br />

Toleranties: dikte + 0,25 / - 0 mm, breedte + 0,4 / - 0 mm, lengte + 10 mm<br />

Leveringen ook in 500 mm lengtes mogelijk<br />

Tolerantie lengte + 20 mm<br />

VIERKANT 10,4 12,4 16,4 20,4 25,4 32,4 40,4 50,4 63,4 80,4 100,4<br />

Tolerantie van de doorsnede: + 0,25 mm<br />

Prijslijst op aanvraag.<br />

Afwijkende afmetingen/toleranties zijn op korte termijn leverbaar.<br />

Warmtebehandeling:<br />

X X X X X X X X X X X<br />

Temperatuur: Tijdsduur: Koeling:<br />

Zachtgloeien: 820 - 850 °C 4 - 6 uur Oven<br />

Spanningsarmgloeien: 600 - 650 °C min. 4 uur Oven<br />

Harden: 950 - 980 °C Groep II Olie, Lucht,<br />

Warmbad 500 °C<br />

Ontlaten: 180 - 600 °C min. 2 uur Rustige lucht<br />

(verder zie ontlaatgrafiek: doorsnede afhankelijk)<br />

Gebruikshardheid: 58 - 62 HRC

1.2367<br />

ROND VANAF 30 MM GESCHILD / VOORGEDRAAID<br />

25 46 62 92 121 152 182 212 252 303 363<br />

30 52 72 101 131 162 196 222 262 323<br />

42 56 77 111 142 172 202 232 282 333<br />

Afwijkende afmetingen op korte termijn leverbaar.<br />

Ook in EST en ESU uitvoering leverbaar.<br />

Warmtebehandeling:<br />

Temperatuur: Tijdsduur: Koeling:<br />

Zachtgloeien: 820 - 840 °C 4 - 6 uur Oven<br />

Spanningsarmgloeien: 600 - 650 °C min. 4 uur Oven<br />

Harden: 1030 - 1060 °C Groep II Olie, Lucht,<br />

Warmbad 500 - 550 °C<br />

Ontlaten: 500 - 700 °C min. 2 uur Rustige lucht<br />

(verder zie ontlaatgrafiek: doorsnede afhankelijk)<br />

Gebruikshardheid: 35 - 52 HRC.<br />

Werkstof-nr. :<br />

1.2367<br />

Leveringstoestand:<br />

gegloeid op ca. 229 HB (770 N/mm 2 ).<br />

DIN AISI / SAE<br />

X 38 Cr Mo V 5-3 -<br />

B.S. AFNOR<br />

- Z 38 CDV 5 3<br />

Karakteristiek:<br />

warmwerkstaal met zeer hoge warmvastheid.<br />

Hoge ontlaatbestendigheid.<br />

Goede taaiheid. Bestand tegen thermoshock.<br />

Richtanalyse (in %):<br />

C 0,38 Si 0,4 Mn 0,5 Cr 5,0 Mo 3,0<br />

V 0,6<br />

Toepassingen:<br />

drukgiet- en persvormen voor zware<br />

non ferro metalen. Warmschaarmessen.<br />

Gereedschappen voor bouten- en<br />

moerenproductie.<br />

Warmte-uitzettingscoëfficiënt:<br />

(tussen 20 °C en)<br />

10 -6 x m 100 °C 200 °C 300 °C<br />

m x K 11,9 12,5 12,6<br />

400 °C 500 °C 600 °C 700 °C<br />

12,8 13,1 13,3 13,5<br />

Warmtegeleiding:<br />

W 20 °C 350 °C 700 °C<br />

m x K 36,4 32,2 27,5<br />

Bijzonderheden:<br />

voor de best mogelijk taaiheidseigenschappen<br />

bevelen we tenminste 3x<br />

ontlaten aan.<br />

Een voorverwarming op 300 °C voor<br />

productiegebruik is zeker aan te raden.<br />

Hardheid in HRC<br />

Ontlaatdiagram:<br />

56<br />

52<br />

48<br />

44<br />

40<br />

36<br />

32<br />

28<br />

400 500 600 700 800<br />

Ontlaattemperatuur in ºC<br />

21

22<br />

Werkstof-nr. :<br />

1.2379<br />

Leveringstoestand:<br />

gegloeid op ca. 255 HB (860 N/mm 2 ).<br />

DIN AISI / SAE<br />

X 153 Cr Mo V 12 D 2<br />

B.S. AFNOR<br />

BD 2 X 160 CrMoV12<br />

Karakteristiek:<br />

ledeburitisch 12 % chroomstaal. Hoge<br />

slijtvastheid, goede taaiheid.<br />

Hoge drukvastheid en maatvast.<br />

Vacuümharder bij uitstek. Nitreerbaar.<br />

Richtanalyse (in %):<br />

C 1,53 Cr 12,0 Mo 0,7 V 1,0<br />

Toepassingen:<br />

schaarmessen. Koudextrusiematrijzen.<br />

Draadwalsbakken, afsnijrollen, snij- en<br />

stansgereedschappen, houtfrezen.<br />

Spuitgietmatrijzen voor gevulde kunststoffen.<br />

Dieptrekgereedschappen.<br />

Warmte-uitzettingscoëfficiënt:<br />

(tussen 20 °C en)<br />

10 -6 x m 100 °C 200 °C 300 °C 400 °C<br />

m x K 10,5 11,5 12 12,2<br />

Warmtegeleiding:<br />

W 20 °C 350 °C 700 °C<br />

m x K 16,7 20,5 24,2<br />

Bijzonderheden:<br />

om mogelijke scheurvorming te voorkomen<br />

is het nuttig na het eroderen het<br />

werkstuk gedurende 2 uur te ontspannen<br />

op ca. 25 °C onder de laatst toegepaste<br />

ontlaattemperatuur.<br />

Hardheid in HRC<br />

Ontlaatdiagram:<br />

70<br />

66<br />

62<br />

58<br />

54<br />

50<br />

46<br />

42<br />

38<br />

34<br />

30<br />

0 100 200 300 400 500 600 700 800<br />

Ontlaattemperatuur in ºC<br />

1.2379<br />

ROND GESCHILD / VOORGEDRAAID<br />

VIERKANT<br />

10 31 46 71 96 141 192 242 292 353 423 483 603<br />

12 32 51 76 101 151 202 252 303 363 433 503 653<br />

15 36 56 81 111 161 212 262 313 373 443 523 703<br />

20 41 61 86 121 171 222 272 323 383 453 553 753<br />

26 66 91 131 182 232 282 333 403 463 583<br />

20 25 30 40 50 60 70 80 90 100 120 150 180 200 250 300<br />

PLAT 10 15 20 25 30 40 50 60 70 80 90 100 110 120 130 140 150 160 170<br />

30 50 30 30 40 50 60 70 80 100 360 120 500 150 300 300 200 600 600<br />

40 60 40 40 50 60 70 80 100 110 500 150 180 600 600 250<br />

50 80 50 50 60 70 80 90 120 120 200 200 300<br />

60 100 60 60 70 80 90 100 130 130 250 250 400<br />

80 150 80 70 80 90 100 110 150 150 300 300 600<br />

100 100 80 100 100 110 120 180 180 360 400<br />

120 100 120 110 120 130 200 200 400 600<br />

150 120 150 120 130 150 250 250 600<br />

200 150 180 130 150 160 300 300<br />

250 200 200 150 160 180 360 350<br />

500 250 250 160 180 200 400 400<br />

500 300 180 200 250 500 500<br />

400 200 250 300<br />

500 250 300 350<br />

300 350 400<br />

350 360 500<br />

360 400<br />

400 500<br />

500<br />

PLAT 180 200 225 250 275 300 350 400<br />

600 250 600 500 600 600 600 600<br />

300 600 800 800 800<br />

350<br />

400<br />

500<br />

600<br />

PLAAT CA. 650 MM X 1800 MM<br />

1,5 2 2,5 3,3 4,4 5,4 6,4 8,6 10,5 12,5 13,2 15,4 20,4 22,4 25<br />

Warmtebehandeling:<br />

Temperatuur: Tijdsduur: Koeling:<br />

Zachtgloeien: 820 - 850 °C 2 - 5 uur Oven<br />

Spanningsarmgloeien: 600 - 650 °C 2 - 4 uur Oven<br />

Harden: 1000 - 1050 °C Groep III Olie, Lucht,<br />

Warmbad 500 °C<br />

Ontlaten: 480 - 580 °C min. 2 uur Rustige lucht<br />

(verder zie ontlaatgrafiek: doorsnede afhankelijk)<br />

Gebruikshardheid: 58 - 62 HRC.

1.2379 Vervolg<br />

GESLEP<strong>EN</strong> STAFSTAAL DIN 59350 STANDAARD L<strong>EN</strong>GTE 500 MM<br />

breedte / dikte 2,2 3,2 4,2 5,2 6,2 8,2 10,4 12,4 15,4 20,4 25,4 30,4 40,4 50,4<br />

10,3 X X X X X X<br />

15,3 X X X X X X X X<br />

20,3 X X X X X X X X X<br />

25,3 X X X X X X X X X X<br />

30,3 X X X X X X X X X X X<br />

40,3 X X X X X X X X X X X X<br />

50,3 X X X X X X X X X X X X X<br />

60,3 X X X X X X X X X X X X X X<br />

80,3 X X X X X X X X X X X X X X<br />

100,3 X X X X X X X X X X X X X X<br />

125,3 X X X X X X X X X X X X X X<br />

150,3 X X X X X X X X X X X X X X<br />

200,3 X X X X X X X X X X X X X X<br />

250,3 X X X X X X X X X X X X X X<br />

300,3 X X X X X X X X X X X X X X<br />

Toleranties: dikte + 0,2 / - 0 mm, breedte + 0,2 / - 0 mm, lengte + 5 mm<br />

VIERKANT 6,2 8,2 10,4 12,4 15,4 20,4 25,4 30,4 40,4 50,4<br />

Tolerantie van de doorsnede: + 0,2 mm<br />

GESLEP<strong>EN</strong> STAFSTAAL L<strong>EN</strong>GTE 1030 MM<br />

X X X X X X X X X X<br />

breedte / dikte 2,4 3,4 4,4 5,4 6,4 8,4 10,4 12,4 15,4 16,4 20,4 25,4 30,4 32,4 40,4 50,4 60,4 63,4 70,4 80,4 100,4<br />

10,4 X X X X X X<br />

15,4 X X X X X X X X<br />

20,4 X X X X X X X X X X<br />

25,4 X X X X X X X X X X X<br />

30,4 X X X X X X X X X X X X<br />

32,4 X X X X X X X X X X X X X<br />

40,4 X X X X X X X X X X X X X X<br />

50,4 X X X X X X X X X X X X X X X<br />

60,4 X X X X X X X X X X X X X X X X<br />

63,4 X X X X X X X X X X X X X X X X<br />

70,4 X X X X X X X X X X X X X X X X X X<br />

80,4 X X X X X X X X X X X X X X X X X X X<br />

90,4 X X X X X X X X X X X X X X X X X X X X<br />

100,4 X X X X X X X X X X X X X X X X X X X X<br />

125,4 X X X X X X X X X X X X X X X X X X X X X<br />

150,4 X X X X X X X X X X X X X X X X X X X X X<br />

160,4 X X X X X X X X X X X X X X X X X X X X X<br />

175,4 X X X X X X X X X X X X X X X X X X X X X<br />

200,4 X X X X X X X X X X X X X X X X X X X X X<br />

250,4 X X X X X X X X X X X X X X X X X X X X X<br />

300,4 X X X X X X X X X X X X X X X X X<br />

350,4 X X X X X X X X<br />

400,4 X X X X X X<br />

Toleranties: dikte + 0,25 / - 0 mm, breedte + 0,4 / - 0 mm, lengte + 10 mm<br />

VIERKANT 6,4 8,4 10,4 12,4 15,4 16,4 20,4 25,4 30,4 32,4 40,4 50,4 60,4 63,4 70,4 80,4 100,4120,4150,4<br />

Tolerantie van de doorsnede: + 0,25 mm<br />

Prijslijst op aanvraag.<br />

X X X X X X X X X X X X X X X X X X X<br />

Afwijkende afmetingen/toleranties zijn op korte termijn leverbaar.<br />

1.2379 Vervolg<br />

23

24<br />

Werkstof-nr. :<br />

1.2436 / 1.2080<br />

Leveringstoestand:<br />

gegloeid op max. 255 HB (855 N/mm 2 ).<br />

DIN AISI / SAE<br />

X 210 Cr W 12 -<br />

X 210 Cr 12 D3<br />

B.S. AFNOR<br />

- Z210CW12-01<br />

BD3 Z200C12<br />

Karakteristiek:<br />

ledeburitisch 12% chroomstaal.<br />

Uitstekende hardbaarheid, maatbestendigheid<br />

en slijtvastheid.<br />

Richtanalyse (in%):<br />

C 2,1 Cr 12,0 W 0,7<br />

C 2,1 Cr 12,0<br />

Toepassingen:<br />

snij- en stansgereedschappen. Forceeren<br />

felsrollen, ronde schaarmessen.<br />

Matrijzen en persgereedschappen voor<br />

de keramische- en betonindustrie.<br />

Warmte-uitzettingscoëfficiënt:<br />

(tussen 20 °C en)<br />

10 -6 x m 100 °C 200 °C 300 °C 400 °C 500 °C<br />

m x K 10,9 11,9 12,3 12,6 12,9<br />

10,8 11,7 12,2 12,6 12,8<br />

Warmtegeleiding:<br />

W 20 °C 350 °C 700 °C<br />

m x K 16,7 20,5 24,2<br />

16,7 20,5 24,2<br />

Bijzonderheden:<br />

om mogelijke scheurvorming te voorkomen<br />

is het nuttig na het eroderen het<br />

werkstuk gedurende 2 uur te ontspannen<br />

op ca. 25 °C onder de laatst toegepaste<br />

ontlaattemperatuur.<br />

Hardheid in HRC<br />

Ontlaatdiagram:<br />

70<br />

66<br />

62<br />

58<br />

54<br />

50<br />

46<br />

42<br />

38<br />

34<br />

30<br />

0 100 200 300 400 500 600 700 800<br />

Ontlaattemperatuur in ºC<br />

1.2436<br />

ROND GESCHILD / VOORGEDRAAID<br />

VIERKANT<br />

15 41 66 91 121 161 212 262 313 403<br />

20,5 46 71 96 126 171 222 272 323<br />

26 51 76 101 131 181 232 282 353<br />

31 56 81 111 141 192 242 292 363<br />

36 61 86 116 151 202 252 303 383<br />

20 25 30 40 50 60 70 80 90 100 120 150 200<br />

PLAT 10 15 20 25 30 40 50 60 70 80 90 100 120 180 200<br />

40 30 30 30 40 50 60 80 305 100 305 120 500 500 500<br />

50 40 40 40 50 60 80 100 500 120 500 150<br />

60 50 50 50 60 80 100 120 150 200<br />

80 60 60 60 80 100 120 150 200 250<br />

100 80 80 80 100 120 150 200 250 300<br />

100 100 100 120 150 200 250 300 500<br />

150 120 120 150 200 250 305 500<br />

200 150 150 180 250 305 500<br />

500 200 180 200 305 350<br />

250 200 250 350 500<br />

250 305 500<br />

350<br />

Afwijkende afmetingen/toleranties zijn op korte termijn leverbaar.<br />

PLAAT CA. 650 MM X 1800 MM<br />

1,5 2 2,5 3,3 4,4 5,4 6,4 8,6 10,5 12,5 15<br />

Ook in plaatstroken leverbaar, geknipt / gezaagd, bij afname van 1 plaat.<br />

GESLEP<strong>EN</strong> STAFSTAAL DIN 59350 STANDAARD L<strong>EN</strong>GTE 500 MM<br />

breedte / dikte 2,2 3,2 4,2 5,2 6,2 8,2 10,4 12,4 15,4 20,4 25,4 30,4 40,4 50,4<br />

10,3 X X X X X X<br />

15,3 X X X X X X X X<br />

20,3 X X X X X X X X X<br />

25,3 X X X X X X X X X X<br />

30,3 X X X X X X X X X X X<br />

40,3 X X X X X X X X X X X X<br />

50,3 X X X X X X X X X X X X X<br />

60,3 X X X X X X X X X X X X X X<br />

80,3 X X X X X X X X X X X X X X<br />

100,3 X X X X X X X X X X X X X X<br />

125,3 X X X X X X X X X X X X X X<br />

150,3 X X X X X X X X X X X X X X<br />

200,3 X X X X X X X X X X X X X X<br />

250,3 X X X X X X X X X X X X X X<br />

300,3 X X X X X X X X X X X X X X<br />

Toleranties: dikte + 0,2 / - 0 mm, breedte + 0,2 / - 0 mm, lengte + 5 mm<br />

Warmtebehandeling:<br />

Temperatuur: Tijdsduur: Koeling:<br />

Zachtgloeien: 800 - 840 °C 2 - 5 uur Oven<br />

Spanningsarmgloeien: 600 - 650 °C 2 - 4 uur Oven<br />

Harden: 940 - 980 °C Groep III Olie, Lucht,<br />

Warmbad 500 °C<br />

Ontlaten: 200 - 550 °C min. 2 uur Rustige lucht<br />

(verder zie ontlaatgrafiek: doorsnede afhankelijk)<br />

Gebruikshardheid: 58 - 63 HRC.

1.2436 Vervolg<br />

VIERKANT 8,2 10,4 12,4 15,4 20,4 25,4 30,4 40,4 50,4<br />

Tolerantie van de doorsnede: + 0,2 mm<br />

GESLEP<strong>EN</strong> STAFSTAAL L<strong>EN</strong>GTE 1030 MM<br />

X X X X X X X X X<br />

breedte / dikte 2,4 3,4 4,4 5,4 6,4 8,4 10,4 12,4 15,4 16,4 20,4 25,4 30,4 32,4 40,4 50,4<br />

10,4 X X X X X X<br />

15,4 X X X X X X X X<br />

20,4 X X X X X X X X X<br />

25,4 X X X X X X X X X X X<br />

30,4 X X X X X X X X X X X X<br />

32,4 X X X X X X X X X X X X<br />

40,4 X X X X X X X X X X X X X<br />

50,4 X X X X X X X X X X X X X X X<br />

60,4 X X X X X X X X X X X X X X X X<br />

63,4 X X X X X X X X X X X X X X X X<br />

80,4 X X X X X X X X X X X X X X X X<br />

100,4 X X X X X X X X X X X X X X X X<br />

125,4 X X X X X X X X X X X X X X X X<br />

150,4 X X X X X X X X X X X X X X X X<br />

160,4 X X X X X X X X X X X X X X X X<br />

175,4 X X X X X X X X X X X X X X X X<br />

200,4 X X X X X X X X X X X X X X X X<br />

250,4 X X X X X X X X X X X X X X X X<br />

300,4 X X X X X X X X X X X X X X X X<br />

315,4 X X X X X X X X X X X X X X X X<br />

Toleranties: dikte + 0,25 / - 0 mm, breedte + 0,4 / - 0 mm, lengte + 10 mm<br />

VIERKANT 8,4 10,4 12,4 15,4 16,4 20,4 25,4 30,4 32,4 40,4 50,4<br />

Tolerantie van de doorsnede: + 0,25 mm<br />

Prijslijst op aanvraag.<br />

Afwijkende afmetingen/toleranties zijn op korte termijn leverbaar.<br />

X X X X X X X X X X X<br />

1.2436 Vervolg<br />

25

26<br />

Werkstof-nr. :<br />

1.2550 / 1.2542<br />

Leveringstoestand:<br />

gegloeid op ca. 229 HB (770 N/mm 2 ).<br />

DIN AISI / SAE<br />

60 W Cr V 7 S 1<br />

45 W Cr V 7 ~ S 1<br />

B.S. AFNOR<br />

BS 1 55 WC 20<br />

~ BS 1 45WCrV8<br />

Karakteristiek:<br />

slagtaai, oliehardend, gereedschapsstaal<br />

met goede snij-eigenschappen.<br />

Richtanalyse (in %):<br />

C 0,6 Si 0,6 Mn 0,3 Cr 1,1 V 0,2 W 2,0<br />

C 0,45 Si 1,0 Mn 0,3 Cr 1,1 V 0,2 W 2,0<br />

Toepassingen:<br />