1. (Company Profile) . . 1988 Food and Beverage 90 800 392/56-57 ...

1. (Company Profile) . . 1988 Food and Beverage 90 800 392/56-57 ...

1. (Company Profile) . . 1988 Food and Beverage 90 800 392/56-57 ...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

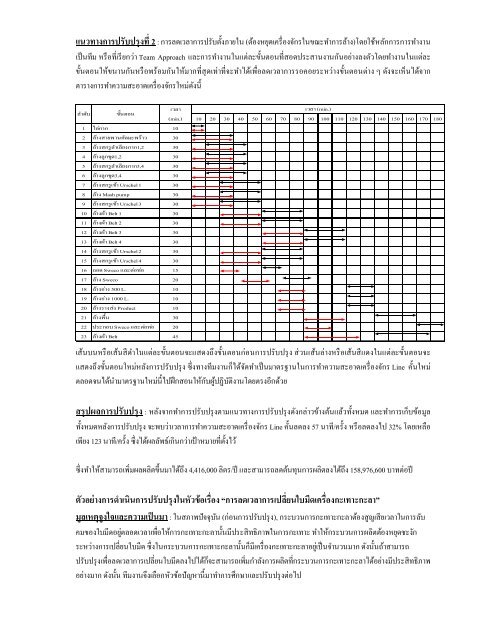

แนวทางการปรับปรุงที<br />

2 : การลดเวลาการปรับตั งภายใน (ต้องหยุดเครืองจักรในขณะทําการล้าง)โดยใช้หลักการการทํางาน<br />

เป็ นทีม หรือทีเรียกว่า<br />

Team Approach และการทํางานในแต่ละขั นตอนทีสอดประสานงานกันอย่างลงตัวโดยทํางานในแต่ละ<br />

ขั นตอนให้ขนานกันหรือพร้อมกันให้มากทีสุดเท่าที<br />

จะทําได้เพื อลดเวลาการรอคอยระหว่างขั นตอนต่าง ๆ ดังจะเห็นได้จาก<br />

ตารางการทําความสะอาดเครื องจักรใหม่ดังนี <br />

ลําดับ ขั นตอน<br />

เวลา<br />

(min.)<br />

1 ไล่กาก 10<br />

2 ล้างสายพานคัดมะพร้าว 30<br />

3 ล้างสกรูลําเลียงกาก1,2 30<br />

4 ล้างลูกขูด1,2 30<br />

5 ล้างสกรูลําเลียงกาก3,4 30<br />

6 ล้างลูกขูด3,4 30<br />

7 ล้างสกรูเข้า Urschel 1 30<br />

8 ล้าง Mash pump 30<br />

9 ล้างสกรูเข้า Urschel 3 30<br />

10 ล้างผ้า Belt 1 30<br />

11 ล้างผ้า Belt 2 30<br />

12 ล้างผ้า Belt 3 30<br />

13 ล้างผ้า Belt 4 30<br />

14 ล้างสกรูเข้า Urschel 2 30<br />

15 ล้างสกรูเข้า Urschel 4 30<br />

16 ถอด Sweco และต่อท่อ 15<br />

17 ล้าง Sweco 20<br />

18 ล้างอ ่าง 500 L. 10<br />

19 ล้างอ ่าง 1000 L. 10<br />

20 ล้างรางส่ง Product 10<br />

21 ล้างพืน<br />

30<br />

22 ประกอบ Sweco และต่อท่อ 20<br />

23 ล้างผ้า Belt 45<br />

เวลา (min.)<br />

10 20 30 40 50 60 70 80 <strong>90</strong> 100 110 120 130 140 150 160 170 180<br />

เส้นบนหรือเส้นสีดําในแต่ละขั นตอนจะแสดงถึงขั นตอนก่อนการปรับปรุง ส่วนเส้นล่างหรือเส้นสีแดงในแต่ละขั นตอนจะ<br />

แสดงถึงขั นตอนใหม่หลังการปรับปรุง ซึ งทางทีมงานก็ได้จัดทําเป็ นมาตรฐานในการทําความสะอาดเครื องจักร Line คั นใหม่<br />

ตลอดจนได้นํามาตรฐานใหม่นี ไปฝึ กสอนให้กับผู้ปฏิบัติงานโดยตรงอีกด้วย<br />

สรุปผลการปรับปรุง : หลังจากทําการปรับปรุงตามแนวทางการปรับปรุงดังกล่าวข้างต้นแล้วทั งหมด และทําการเก็บข้อมูล<br />

ทั งหมดหลังการปรับปรุง จะพบว่าเวลาการทําความสะอาดเครื องจักร Line คั นลดลง <strong>57</strong> นาที/ครั ง หรือลดลงไป 32% โดยเหลือ<br />

เพียง 123 นาที/ครั ง ซึ งได้ผลลัพธ์เกินกว่าเป้ าหมายทีตั<br />

งไว้<br />

ซึ งทําให้สามารถเพิ มผลผลิตขึ นมาได้ถึง 4,416,000 ลิตร/ปี และสามารถลดต้นทุนการผลิตลงได้ถึง 158,976,600 บาทต่อปี<br />

ตัวอย่างการดําเนินการปรับปรุงในหัวข้อเรือง<br />

“การลดเวลาการเปลียนใบมีดเครืองกะเทาะกะลา”<br />

มูลเหตุจูงใจและความเป็ นมา : ในสภาพปัจจุบัน (ก่อนการปรับปรุง), กระบวนการกะเทาะกะลาต้องสูญเสียเวลาในการลับ<br />

คมของใบมีดอยู ่ตลอดเวลาเพือให้การกะเทาะกะลานั<br />

นมีประสิทธิภาพในการกะเทาะ ทําให้กระบวนการผลิตต้องหยุดชะงัก<br />

ระหว่างการเปลียนใบมีด<br />

ซึ งในกระบวนการกะเทาะกะลานั นก็มีเครืองกะเทาะกะลาอยู<br />

่เป็ นจํานวนมาก ดังนั นถ้าสามารถ<br />

ปรับปรุงเพือลดเวลาการเปลียนใบมีดลงไปได้ก็จะสามารถเพิ<br />

มกําลังการผลิตทีกระบวนการกะเทาะกะลาได้อย่างมีประสิทธิภาพ<br />

อย่างมาก ดังนั น ทีมงานจึงเลือกหัวข้อปัญหานี มาทําการศึกษาและปรับปรุงต่อไป