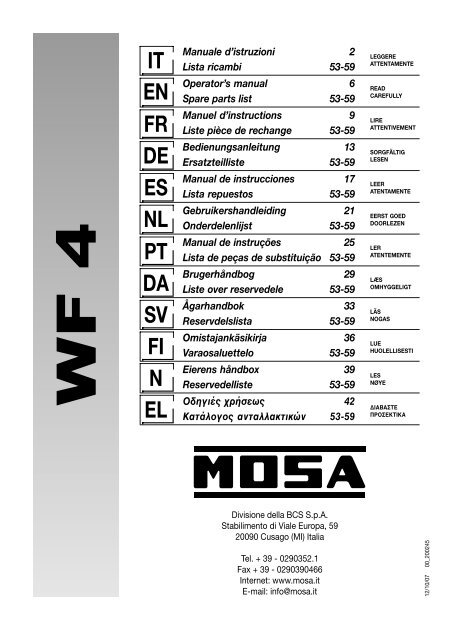

FR IT EN DE ES NL PT DA SV FI N EL - Mosa

FR IT EN DE ES NL PT DA SV FI N EL - Mosa

FR IT EN DE ES NL PT DA SV FI N EL - Mosa

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

<strong>IT</strong><br />

<strong>EN</strong><br />

<strong>FR</strong><br />

<strong>DE</strong><br />

<strong>ES</strong><br />

<strong>NL</strong><br />

<strong>PT</strong><br />

<strong>DA</strong><br />

<strong>SV</strong><br />

<strong>FI</strong><br />

N<br />

<strong>EL</strong><br />

Manuale d’istruzioni 2<br />

Lista ricambi 53-59<br />

Operator’s manual 6<br />

Spare parts list 53-59<br />

Manuel d’instructions 9<br />

Liste pièce de rechange 53-59<br />

Bedienungsanleitung 13<br />

Ersatzteilliste 53-59<br />

Manual de instrucciones 17<br />

Lista repuestos 53-59<br />

Gebruikershandleiding 21<br />

Onderdelenlijst 53-59<br />

Manual de instruções 25<br />

Lista de peças de substituição 53-59<br />

Brugerhåndbog 29<br />

Liste over reservedele 53-59<br />

Ågarhandbok 33<br />

Reservdelslista 53-59<br />

Omistajankäsikirja 36<br />

Varaosaluettelo 53-59<br />

Eierens håndbox 39<br />

Reservedelliste 53-59<br />

δηγιές ρήσεως 42<br />

Κατάλγς ανταλλακτικών 53-59<br />

LEGGERE<br />

ATT<strong>EN</strong>TAM<strong>EN</strong>TE<br />

READ<br />

CAREFULLY<br />

LIRE<br />

ATT<strong>EN</strong>TIVEM<strong>EN</strong>T<br />

SORGFÄLTIG<br />

L<strong>ES</strong><strong>EN</strong><br />

LEER<br />

AT<strong>EN</strong>TAM<strong>EN</strong>TE<br />

EERST GOED<br />

DOORLEZ<strong>EN</strong><br />

LER<br />

AT<strong>EN</strong>TEM<strong>EN</strong>TE<br />

LÆS<br />

OMHYGG<strong>EL</strong>IGT<br />

LÄS<br />

NOGAS<br />

LUE<br />

HUOL<strong>EL</strong>LIS<strong>ES</strong>TI<br />

L<strong>ES</strong><br />

NØYE<br />

∆ΙΑΒΑΣΤΕ<br />

ΠΡΣΕΚΤΙΚΑ<br />

Divisione della BCS S.p.A.<br />

Stabilimento di Viale Europa, 59<br />

20090 Cusago (MI) Italia<br />

Tel. + 39 - 0290352.1<br />

00_200245<br />

Fax + 39 - 0290390466<br />

Internet: www.mosa.it<br />

E-mail: info@mosa.it 12/10/07

<strong>IT</strong><br />

Premessa<br />

<strong>IT</strong>ALIANO<br />

Premessa 2<br />

Descrizione 2<br />

Dati tecnici 2<br />

Metodi di trasporto 3<br />

Installazione e collegamenti 3<br />

Caricamento del filo 3<br />

Montaggio rulli di trascinamento 3<br />

Norme d’uso 3<br />

Prima di saldare 4<br />

Saldatura dell’alluminio 4<br />

Manutenzione e ricerca guasti 4<br />

Sostituzione scheda elettronica 4<br />

Difetti di saldatura 5<br />

Schema elettrico 46<br />

Legenda schema elettrico 47<br />

Legenda colori 47<br />

Regolazione scheda elettronica 50<br />

Significato dei simboli grafici riportati sulla macchina 51<br />

Significato dei simboli grafici riportati sulla targa dati 52<br />

Lista ricambi 53-56<br />

Complessivo meccanismo di trascinamento a 4 rulli 57<br />

Rulli di trascinamento 58<br />

Ordinazione dei pezzi di ricambio 59<br />

Vi ringraziamo per l'acquisto di un nostro prodotto. Per ottenere dall'impianto<br />

le migliori prestazioni ed assicurare alle sue parti la massima durata,<br />

è necessario leggere ed attenersi scrupolosamente alle istruzioni<br />

per l'uso contenute in questo manuale e alle norme di sicurezza contenute<br />

nel fascicolo allegato. Se l'impianto necessitasse di manutenzione<br />

o di un intervento di riparazione questo manuale vi aiuterà a trovare<br />

la soluzione più adatta a risolvere tutti i vostri problemi, tuttavia si<br />

consiglia alla clientela di far eseguire la manutenzione ed eventualmente<br />

la riparazione dell'impianto, presso le officine della nostra organizzazione<br />

di assistenza, in quanto provviste di appropriate attrezzature e di personale<br />

particolarmente qualificato e costantemente addestrato. Tutte le<br />

nostre macchine ed apparecchiature sono soggette ad un continuo sviluppo.<br />

Dobbiamo quindi riservarci modifiche riguardanti la costruzione e<br />

la dotazione.<br />

IMPORTANTE: Il trascinatore deve essere utilizzato solo come parte integrante<br />

del generatore di saldatura e non per usi impropri o diversi.<br />

2<br />

Descrizione<br />

Questo trascinatore è stato studiato per l'impiego di tutti i tipi di filo,<br />

pieno e animato. Le unità sono costituite essenzialmente da:<br />

un motoriduttore a corrente continua a 42V con regolazione elettronica<br />

delle velocità di avanzamento del filo;<br />

un gruppo trascinamento del filo a 4rulli;<br />

un’elettrovalvola del gas;<br />

una scheda elettronica con le seguenti funzioni regolabili esternamente:<br />

un commutatore per la selezione delle funzioni 2 tempi e 4 tempi;<br />

un potenziometro per la regolazione della velocità del filo;<br />

un potenziometro per la regolazione del BURN-BACK;<br />

un potenziometro per la regolazione della rampa partenza motore;<br />

pulsante per la prova gas e prova filo.<br />

un potenziometro per la regolazione della tensione di saldatura.<br />

Dati tecnici<br />

I dati tecnici generali dell’impianto sono riassunti nella tabella 1.<br />

Modello<br />

Tensione di alimentazione del<br />

trascinatore<br />

Frequenza nominale<br />

Potenza motore di<br />

trascinamento<br />

N° rulli<br />

Velocità nominale di<br />

trascinamento del filo<br />

Tipi di fili di apporto<br />

Rocchetto<br />

Diametro<br />

Peso<br />

Gas di protezione<br />

Liquido di raffreddamento<br />

Pressione massima<br />

Corrente utilizzabile al 60%<br />

Corrente utilizzabile al 100%<br />

Classe di isolamento<br />

Grado di protezione motore<br />

e comando<br />

Dimensioni<br />

Peso<br />

V<br />

Hz<br />

W<br />

m/min<br />

Ømm<br />

kg<br />

bar<br />

A<br />

A<br />

mm<br />

kg<br />

Tabella 1<br />

WF 4<br />

48<br />

50-60<br />

100<br />

4<br />

0,5-20<br />

Acciaio al carbonio<br />

Acciaio inox<br />

Alluminio magnesio<br />

Alluminio silicio<br />

Fili animati basici e rutili<br />

300<br />

20 (max)<br />

Anidride carbonica<br />

Argon puro<br />

Argon-Anidride carbonica-<br />

Ossigeno<br />

Miscele di Argon e Anidride<br />

carbonica<br />

Acqua distillata<br />

3,5<br />

600<br />

460<br />

F<br />

IP 23<br />

570-400-275<br />

17

Metodi di trasporto<br />

Questi trascinatori sono dotati di:<br />

una maniglia per facilitare il trasporto manuale;<br />

un aggancio che ha lo scopo di sollevare il trascinatore e poterlo appendere<br />

ad un supporto.<br />

Questi dispositivi di trasporto sono conformi alle disposizioni prescritte<br />

nella norma CEI-<strong>EN</strong> 60974-5. Non usare altri dispositivi come mezzi di<br />

trasporto.<br />

Installazione e collegamenti<br />

COLLEGAM<strong>EN</strong>TO <strong>DE</strong>L CAVO DI<br />

INTERCONN<strong>ES</strong>SIONE TRASCINATORE-<br />

G<strong>EN</strong>ERATORE<br />

Il cavo di interconnessione generatore-trascinatore è costituito da un<br />

cavo di potenza, un cavetto multipolare per l'alimentazione ausiliaria e<br />

da un tubo gas che vanno raccordati sul retro del trascinatore (fig. A).<br />

il cavetto ausiliario nell'apposito connettore (pos. 3, fig. A);<br />

il tubo del gas nel corrispondente attacco rapido (pos. 1, fig. A);<br />

il cavo di potenza deve essere inserito nell'attacco rapido (pos. 2, fig.<br />

A).<br />

<strong>FI</strong>G. A<br />

1 2<br />

COLLEGAM<strong>EN</strong>TO <strong>DE</strong>LLA TORCIA<br />

Avvitare la torcia sull'attacco centralizzato del pannello frontale.<br />

Caricamento del filo<br />

Infilare il rocchetto (Ø 300 mm MAX) sull’apposito supporto in modo<br />

tale che il filo si svolga in senso orario e centrando il riferimento sporgente<br />

del supporto con il rispettivo foro nella bobina.<br />

Infilare il capo del filo nella guida posteriore (pos. 1, fig. B) sul meccanismo<br />

di trascinamento.<br />

Alzare il rullo folle (pos. 8, fig. B) sbloccando i dispositivi di pressione<br />

dei rulli (pos. 5, fig. B). Controllare che i rulli motore (pos. 3, fig. B)<br />

portino stampigliato sulla faccia esterna il diametro corrispondente al<br />

filo usato.<br />

Infilare il filo nel guidafilo centrale (pos. 9, fig. B) e nel guidafilo dell'attacco<br />

centralizzato (pos. 4, fig. B) per qualche centimetro. Abbassare<br />

i braccetti porta rullo folle assicurandosi che il filo entri nella cava del<br />

rullo motore. Eventualmente regolare la pressione tra i rulli agendo<br />

sull’apposita vite (pos. 5 fig. B). La pressione corretta è quella minima<br />

che non consente ai rulli di slittare sul filo. Una pressione eccessiva è<br />

causa di deformazione del filo e di aggrovigliamenti all’ingresso della<br />

guaina, una pressione insufficiente porta come conseguenza irregolarità<br />

in saldatura.<br />

Montaggio rulli di trascinamento<br />

Svitare le due viti (pos. 6, fig. B) e abbassare la protezione ingranaggi<br />

(pos. 7, fig. B). Alzare i braccetti porta rullo folle (pos. 2, fig. B) e procedere<br />

come segue:<br />

ogni rullo riporta sulle due facce esterne il tipo di filo e il diametro;<br />

montare i rulli idonei (pos. 3, fig. B) facendo attenzione alla corretta<br />

posizione della scanalatura in funzione del diametro del filo utilizzato;<br />

richiudere la protezione ingranaggi.<br />

3<br />

3<br />

5<br />

4<br />

<strong>FI</strong>G. B<br />

8<br />

2<br />

9<br />

2<br />

3 6 3 6<br />

Norme d’uso<br />

APPARECCHI DI COMANDO E CONTROLLO (Fig. C)<br />

Pos. 1 Potenziometro per la regolazione della tensione di saldatura.<br />

Pos. 2 Potenziometro per la regolazione della velocità del filo.<br />

Pos. 3 Pulsante prova filo e prova gas.<br />

Pos. 4 Potenziometro per la regolazione della partenza del motore<br />

(RAMP).<br />

Pos. 5 LED verde. L’accensione di questo LED indica che il traino è in<br />

tensione pronto a funzionare.<br />

Pos. 6 Potenziometro per la regolazione del BURN-BACK.<br />

Pos. 7 Deviatore processo di saldatura. Può essere regolato sulle seguenti<br />

2 posizioni:<br />

2 tempi - In posizione occorre mantenere premuto il<br />

pulsante torcia per tutto il tempo di saldatura.<br />

4 tempi - In posizione è sufficiente premere e rilasciare<br />

il pulsante torcia per iniziare la saldatura; per interromperla<br />

dare un altro impulso.<br />

3<br />

4<br />

<strong>FI</strong>G. C<br />

5<br />

2 1<br />

8<br />

1<br />

6<br />

7<br />

7<br />

5

Prima di saldare<br />

IMPORTANTE: Prima di procedere alla saldatura verificare che il generatore<br />

sia regolarmente alimentato con la tensione di rete corrispondente<br />

ai dati di targa.<br />

Verificare che il trascinatore sia ben collegato al generatore tramite il<br />

cavo prolunga e che il cavo di massa sia connesso al pezzo da saldare.<br />

Alimentare il generatore agendo sull'apposito commutatore o<br />

interrruttore. Così facendo la saldatrice è in funzione e le lampade spia<br />

del generatore e del trascinatore sono accese.<br />

Impostare i parametri di saldatura agendo sui comandi di tensione del<br />

generatore.<br />

Togliere l'ugello guidafilo dalla torcia per permettere, durante il<br />

caricamento, la libera fuoriuscita del filo. Si ricorda che l'ugello guidafilo<br />

deve corrispondere al diametro del filo usato.<br />

Regolare il potenziometro della velocità filo sulla posizione 3 della relativa<br />

scala.<br />

Azionare il pulsante della torcia o il pulsante prova motore sino alla<br />

fuoriuscita del filo dalla torcia.<br />

Riavvitare l'ugello guidafilo all'estremità della torcia. Proteggere l'ugello<br />

guida gas e l'ugello guidafilo della torcia dagli spruzzi di saldatura<br />

mediante l'ausilio di specifici spray senza silicone.<br />

Aprire il rubinetto della bombola lentamente e agire sulla manopola<br />

del riduttore per ottenere una pressione di circa 1÷1,5 bar.<br />

La saldatrice è pronta per saldare.<br />

Saldatura dell’alluminio<br />

Per la saldatura con filo d’alluminio operare come segue.<br />

Sostituire i rulli motore con gli appositi per filo di alluminio.<br />

Utilizzare una torcia con cavo da 3 m e guaina in materiale plastico;<br />

Regolare al minimo la pressione dei rulli di trascinamento agendo sull’apposita<br />

vite;<br />

Usare gas argon alla pressione di 1 - 1,5 bar.<br />

Manutenzione e ricerca guasti<br />

TRASCINATORE<br />

La manutenzione di questi apparecchi si limita alla pulizia dell'interno del<br />

telaio e ad un'ispezione periodica al fine di controllare l'eventuale presenza<br />

di cavi logori o conessioni allentate.<br />

Ad intervalli regolari, con la saldatrice disinserita dalla rete, rimuovere il<br />

coperchio ed asportare eventuali accumuli di sporco e polvere servendosi<br />

di aria compressa secca.<br />

Durante questa operazione usare l'accortezza di non dirigere il getto d'aria<br />

sui componenti elettronici. Verificare che il circuito del gas sia completamente<br />

libero da impurità e che le connesioni dello stesso siano ben serrate<br />

e prive di perdite. A questo proposito particolare riguardo va riservato<br />

all'elettrovalvola.<br />

Controllare periodicamente i rulli di trascinamento e sostituirli quando<br />

l'usura compromette il regolare avanzamento del filo (slittamento, ecc.).<br />

TORCIA<br />

La torcia è sottoposta a temperature elevate ed è inoltre sollecitata a<br />

trazione e a torsione. Si raccomanda quindi di evitare piegature brusche<br />

del cavo e di non usare la torcia come cavo di traino per spostare la<br />

saldatrice. A causa di quanto sopra, la torcia richiederà frequenti revisioni<br />

quali:<br />

pulitura del diffusore gas dagli spruzzi di saldatura, al fine di consentire<br />

il corretto passaggio del gas;<br />

sostituzione del puntale di contatto quando il foro di passaggio del filo<br />

è deformato;<br />

pulizia della guaina guidafilo mediante trielina o solventi specifici;<br />

verifica dell'isolamento e delle connessioni del cavo di potenza; i collegamenti<br />

devono essere elettricamente e meccanicamente in buone<br />

condizioni.<br />

4<br />

Sostituzione scheda elettronica<br />

Procedere nel modo seguente:<br />

svitare le 2 viti ai lati del pannello che si sbloccherà;<br />

estrarre il pannello tirandolo verso di se con un leggero movimento;<br />

estrarre i connettori posteriori;<br />

svitare i 4 dadi posti ai lati della scheda;<br />

rimuovere la scheda difettosa;<br />

per il montaggio procedere in senso inverso.

Difetti di saldatura<br />

Difetto<br />

La saldatrice non eroga corrente<br />

Il filo non viene trascinato<br />

Saldatura difettosa (porosità, spruzzi, ecc.)<br />

Causa<br />

Alimentazione mancante<br />

Pulsante torcia non funzionante<br />

Scheda difettosa<br />

Fusibile interrotto sul generatore<br />

Scheda elettronica comando difettosa<br />

Motoriduttore in avaria<br />

Rulli di trascinamento logorati<br />

Guaina guidafilo sporca<br />

Puntale di contatto logorato<br />

Circuito del gas difettoso<br />

Cattiva qualità del filo o del gas impiegato<br />

Pezzi da saldare sporchi o ossidati<br />

Cavo di massa ossidato o mal collegato<br />

Errata regolazione della tensione di saldatura<br />

e della velocità filo<br />

Torcia difettosa<br />

5<br />

Rimedio<br />

Controllare il collegamento del cavo di<br />

alimentazione del generatore alla linea e<br />

sistemare gli eventuali inconvenienti<br />

Controllare che il pulsante torcia dia il<br />

consenso; in caso contrario sostituire il<br />

pulsante della torcia o l'attacco centralizzato<br />

Sostituire<br />

Sostituire<br />

Sostituire<br />

Controllare ed eventualmente sostituire<br />

Sostituire<br />

Pulire ed eventualmente sostituire<br />

Sostituire<br />

Verificare che il rubinetto della bombola sia<br />

aperto. Controllare l’elettrovalvola ed<br />

eventualmente sostituirla. Serrare tutti i<br />

raccordi. Liberare da eventuali costruzioni i<br />

fori del duffosore gas della torcia<br />

Cambiare filo o gas<br />

Pulire i pezzi<br />

Controllare il morsetto di massa e verificare<br />

che il cavo sia integro e ben serrato<br />

Aumentare o diminuire i parametri alla<br />

ricerca della regolazione corretta<br />

Controllare i componenti della torcia ed<br />

eventualmente sostituire le parti difettose

<strong>EN</strong><br />

Introduction<br />

<strong>EN</strong>GLISH<br />

Introduction 6<br />

Description 6<br />

Technical data 6<br />

Transport methods 7<br />

Installation and connections 7<br />

Loading wire 7<br />

Assembly of drive rollers 7<br />

Instructions for use 7<br />

Before welding 8<br />

Aluminum welding 8<br />

Welding defects 8<br />

Maintenance and trouble shooting 8<br />

Replacement of electronic circuit board 8<br />

Wiring diagram 46<br />

Key to the electrical diagram 47<br />

Colour key 47<br />

Adjustment of electronic circuit board 50<br />

Meaning of graphic symbols on machine 51<br />

Meaning of graphic symboles on rating plate 52<br />

Spare parts list 53-56<br />

Complete entrainment mechanism with 4 rollers 57<br />

Drive mechanism 58<br />

Ordering spare parts 59<br />

Thank you for purchasing one of our products. Please read instructions<br />

on use in this manual as well as the safety rules given in the attached<br />

booklet and follow them carefully to get the best performance from the<br />

plant and be sure that the parts have the longest service life possible. In<br />

the interest of customers, you are recommended to have maintenance<br />

and, where necessary, repairs carried out by the workshops of our service<br />

organisation, since they have suitable equipment and specially trained<br />

personnel available. All our machinery and systems are subject to continual<br />

development. We must therefore reserve the right to modify their<br />

construction and properties.<br />

IMPORTANT: The wire feeder must only be used together with the welding<br />

generator and not for any other use.<br />

6<br />

Description<br />

This feeder has been designed for use with all kinds of solid and cored<br />

wire. They are equipped with:<br />

42 V D.C. geared motor with electronic control of wire speed;<br />

4 roll wire drawing unit;<br />

a gas solenoid valve;<br />

an electronic control board with the following externally controlled functions:<br />

a switch for selecting 2-step and 4-step modes;<br />

potentiometer for the wire speed adjustment;<br />

potentiometer for BURN BACK with external adjustment;<br />

potentiometer for motor start-up adjustment;<br />

gas and wire test button.<br />

one potentiometer to control weld voltage.<br />

Technical data<br />

The general technical data of the system are summarized in table 1.<br />

Model<br />

Input voltage of feeder<br />

Rated frequency<br />

Power output of feeder motor<br />

N° rollers<br />

Rated wire feeding speed<br />

Compatible wire types<br />

Spool<br />

Diameter<br />

Weight<br />

Protection gas<br />

Coolant<br />

Maximum pressure<br />

60% usable current<br />

100% usable current<br />

Insulation class<br />

Motor and control<br />

protection grade<br />

Dimensions<br />

Weight<br />

V<br />

Hz<br />

W<br />

m/min<br />

Ømm<br />

kg<br />

bar<br />

A<br />

A<br />

mm<br />

kg<br />

WF 4<br />

48<br />

50-60<br />

100<br />

4<br />

0,5-20<br />

Table 1<br />

Carbon steel<br />

Stainless steel<br />

Aluminium magnesium<br />

Aluminium silicon<br />

Basic and rutile cored wires<br />

300<br />

20 (max)<br />

Carbon dioxide<br />

Pure Argon<br />

Argon-Carbon dioxide-<br />

Oxygen<br />

Argon and Carbon dioxide<br />

blends<br />

Distilled water<br />

3,5<br />

600<br />

460<br />

F<br />

IP 23<br />

570-400-275<br />

17

Transport methods<br />

These feeders are fitted with:<br />

a handle for manual transport;<br />

a hook for lifting the feeder and hanging it on a support.<br />

These transport devices comply with CEI-<strong>EN</strong> 60974-5 standard. Do not<br />

use other equipment to transport the feeder.<br />

Installation and connections<br />

CONNECTION OF THE INTERCONNECTING CABLE<br />

BETWE<strong>EN</strong> WIRE FEE<strong>DE</strong>R AND G<strong>EN</strong>ERATOR<br />

The extension between the generator and wire feeder consists of a power<br />

cable, a multipolar cable for auxiliary power supply and a gas hose which<br />

are to be connected to the rear of the wire feeder (see fig. A).<br />

The auxiliary cable must be fixed to the special connector (pos. 3, fig.<br />

A);<br />

the gas tube must be connected to the quickfit connector (pos. 1, fig.<br />

A);<br />

The power cable must be fixed to the quick-fit connector (pos. 2, fig.<br />

A).<br />

<strong>FI</strong>G. A<br />

1 2<br />

CONNECTING THE TORCH<br />

Screw the torch onto the middle connection located on the front panel.<br />

Loading wire<br />

Fit the reel (diam. 300 mm) on the support so that the wire unrolls<br />

clockwise, and center the projecting reference on the support with the<br />

relative hold on the reel.<br />

Thread the end of the wire into the back guide (pos. 1 fig. B) on the<br />

drawing mechanism.<br />

Lift up the idle rolls (pos. 8, fig. B) releasing the roll pressure device<br />

(pos. 5, fig. B). Make sure that the drive rolls (pos. 3 fig. B) have the<br />

diameter corresponding to the wire being used stamped on the outside.<br />

Thread the wire into the central wire guide (pos. 9 fig. B) and into the<br />

wire guide of the centralized attachment (pos. 4 fig. B) for a few centimetres.<br />

Lower the idle roll-holder arm making sure the wire goes into<br />

the slot of the drive roll. If necessary, adjust the pressure between the<br />

rollers with the screw provided (pos. 5 fig. B). The correct pressure is<br />

the minimum that does not allow the rollers to skid on the wire. Excessive<br />

pressure will case deformation of the wire and tangling on the<br />

entrance of the sheath; insufficient pressure can cause irregular welding.<br />

Assembly of drive rollers<br />

Unscrew the two screws (pos. 6 fig. B) and lower the safety guard of the<br />

gearing (pos. 7 fig. B). Lift up the idle rollholder arm (pos. 2 fig. B) and<br />

proceed as follows:<br />

Each roller shows the type of wire and diameter on the two external<br />

sides.<br />

Install the right rolls (pos. 3 fig. B) making sure the groove is in the<br />

correct position for the diameter of the wire being used.<br />

Close up the gearing safety guard again.<br />

3<br />

7<br />

5<br />

4<br />

<strong>FI</strong>G. B<br />

8<br />

2<br />

9<br />

2<br />

3 6 3 6<br />

Instructions for use<br />

COMMAND AND CONTROL UN<strong>IT</strong>S (Fig. C)<br />

Pos. 1 Potentiometer for welding voltage adjustment.<br />

Pos. 2 Potentiometer for wire speed adjustment.<br />

Pos. 3 Wire - gas test switch.<br />

Pos. 4 Potentiometer for adjusting motor startup (RAMP).<br />

Pos. 5 Green indicator light. When this light is on it means the welder<br />

is powered and ready to work.<br />

Pos. 6 Potentiometer for adjusting BURN-BACK.<br />

Pos. 7 Welding process switch. It can be set to the following positions:<br />

2 strokes - In position the torch key must be kept<br />

pressed down throughout the entire welding procedure.<br />

4 strokes - In position you only have to press and then<br />

release the torch key to start welding; press again to stop.<br />

3<br />

4<br />

<strong>FI</strong>G. C<br />

5<br />

2 1<br />

8<br />

1<br />

6<br />

7<br />

7<br />

5

Before welding<br />

IMPORTANT: Before welding, check that the data on the power source<br />

plate correspond to the supply voltage and frequency.<br />

Make sure that the wire feeder is correctly connected to the power<br />

source through the interconnecting cable and that the earth cable is<br />

connected to the piece to be welded.<br />

Turn on the power source by turning the main switch. The pilot lamp<br />

will turn on.<br />

Pre-set the welding parameters by turning the voltage adjusting<br />

potentiometer.<br />

Remove the contact tip from the torch so that the end of the wire can<br />

freely come out. Remember that the contact tip must correspond to<br />

the wire diameter.<br />

Set the wire speed potentiometer on position 3.<br />

Push the torch push button or the motor check push button until the<br />

wire end comes out from the torch.<br />

Tighten the contact tip on the torch. Protect the torch head from weld<br />

spatter by using siliconefree antispatter spray.<br />

Open the gas cylinder valve slowly and adjust the pressure regulator<br />

to obtain about 1 - 1,5 bar.<br />

The welding machine is now ready to be used.<br />

Aluminum welding<br />

To weld with aluminum wire proceed as follows:<br />

Replace the drive rolls with special ones for aluminium wire.<br />

Use a torch with a hollow of 3 m and sheath in plastic material.<br />

Set the pressure between the drive rollers at the minimum, by turning<br />

the screw provided.<br />

Use argon gas at a pressure of 1 - 1.5 bar.<br />

Welding defects<br />

Problem<br />

The welder does not supply current<br />

The wire does not come out<br />

Poor welding (porous, splashes, etc)<br />

Cause<br />

No power<br />

Torch button does not work<br />

Faulty microprocessor circuit<br />

Burned fuse on generator<br />

Faulty motor control circuit<br />

Motor reducer failure<br />

Worn wire-feeder rollers<br />

Wire guide sheath dirty<br />

Worn contact prod<br />

Faulty gas circuit<br />

Poor quality wire or gas<br />

Parts to be welded are dirty or rusty<br />

Rusty or incorrectly connected earth wire<br />

Incorrect adjustment of welding voltage or<br />

speed of wire<br />

Faulty torch<br />

8<br />

Maintenance and trouble shooting<br />

SUPPLY WIRE FEE<strong>DE</strong>R<br />

The maintenance of this equipment is limited to the cleaning of the inside<br />

of the frame and periodic inspection of worn cables or loose connections.<br />

At regular intervals disconnect the welder from the mains, take<br />

off the cover and use dry compressed air to remove possible accumulations<br />

of dirt and dust. During this operation do not direct the jet of air<br />

onto electronic components. Check, that the gas circuit is completely<br />

free from impurities and that the connections are tight and that there are<br />

no leaks. Carefully check that the electric valve does not leak. Check the<br />

wire feeder rolls periodically and replace them when wear impairs the<br />

regular flow of the wire (slipping etc).<br />

TORCH<br />

The torch is subjected to high temperatures and is also stressed by traction<br />

and torsion. We recommend not to twist the wire and not to use the<br />

torch to pull the welder. As a result oftheabovethetorchwill requirefrequent<br />

maintenance such as:<br />

cleaning welding splashes from the gas diffuser so that the gas flows<br />

freely;<br />

substitution of the contact point when the hole is deformed;<br />

cleaning of the wire guide liner using trichloroethylene or specific solvents;<br />

check of the insulation and connections of the power cable; the connections<br />

must be in good electrical and mechanical condition.<br />

Replacement of electronic circuit<br />

board<br />

Proceed as follows:<br />

unscrew the 2 screws on the sides of the panel to loosen it;<br />

extract the panel pulling it towards you with a gentle movement;<br />

extract the back connectors;<br />

unscrew the 4 nuts at the sides of the electronic control board;<br />

remove the faulty card;<br />

proceed the other way round for reassembly.<br />

Remedy<br />

Check that the power cable from the<br />

generator to the line and repair if necessary<br />

Check that the torch switch gives<br />

consensus; if not, replace the torch button or<br />

the central connection<br />

Replace<br />

Replace<br />

Replace<br />

Check and replace if necessary<br />

Replace<br />

Clean and replace if necessary<br />

Replace<br />

Check that the valve on the gas cylinder is<br />

open. Check the electric valve and replace if<br />

necessary. Tighten all the connections. Free<br />

the holes in the gas diffuser of foreign<br />

material.<br />

Change the filter or gas<br />

Clean the parts<br />

Check the earth terminal and check that the<br />

cave is not damaged and is well connected<br />

Increase or reduce the settings until correct<br />

Check torch components and replace faulty<br />

parts if necessary

<strong>FR</strong><br />

Avant-propos<br />

<strong>FR</strong>ANÇAIS<br />

Avant-propos 9<br />

Description 9<br />

Donnees techniques 9<br />

Méthodes de transport 10<br />

Installation et branchements 10<br />

Chargement du fil 10<br />

Montage des galets d’entraînement 10<br />

Normes d’usage 10<br />

Avant de souder 11<br />

Soudure à l’aluminium 11<br />

Entretien 11<br />

Substitution des cartes electroniques 11<br />

Défauts de soudure 12<br />

Schéma électrique 46<br />

Légende schéma électrique 47<br />

Légende couleurs 47<br />

Réglage fiche électronique 50<br />

Interprétation des symboles graphiques<br />

reportés sur la machine 51<br />

Interprétation des symboles graphiques<br />

sur la plaque de données 52<br />

Liste pièces de rechange 53-56<br />

Mécanisme d’entraînement global à 4 rouleaux 57<br />

Galets d’entraînement 58<br />

Commade des pièces de rechange 59<br />

Nous vous remercions d’avoir acheté notre produit. Veuillez lire attentivement<br />

et respecter scrupuleusement le mode d’emploi de ce manuel et<br />

les mesures de sécurité du fascicule joint afin de garantir de meilleures<br />

performances à l’installation et la durée maximum de ses éléments.<br />

Dans l’intérêt de la clientèle, nous conseillons de faire suivre la maintenance<br />

ainsi que les éventuelles réparations, aux ateliers de notre organisation<br />

d’assistance, car ils ont tout l’équipement nécessaire et le personnel<br />

est particulièrement bien formés. Toutes nos machines et nos<br />

appareils sont sujets à un développement continu. Par conséquent nous<br />

devons modifier les données concernant la construction et l’équipement.<br />

IMPORTANT: Le traîneur ne doit être utilisé que comme partie intégrante<br />

du générateur de soudure.<br />

9<br />

Description<br />

Ce dispositif d'entraînement est spécialement étudié pour servir avec<br />

tous les fils de fil, plein ou avec un âme. Les parties principales sont<br />

constituées de:<br />

un moto-réducteur à courant continu à 42V avec réglage électronique<br />

de la vitesse d’avancement du fil;<br />

un groupe d'entraînement du fil à 4 rouleaux;<br />

une électrovanne du gaz;<br />

une carte électronique dont les fonctions suivantes sont réglables de<br />

l'extérieur:<br />

un commutateur pour la sélection des fonctions 2 temps et 4 temps<br />

un potentiomètre pour le réglage de la vitesse du fil;<br />

un potentiomètre pour le réglage du BURN BACK;<br />

un potentiomètre pour le réglage de la rampe de démarrage moteur;<br />

essai gaz et fil.<br />

un potentiomètre permettant de régler la tension de soudure.<br />

Donnees techniques<br />

Les données techniques générales de l’installation sont résumées dans<br />

le tableau 1.<br />

Tableau 1<br />

Modele<br />

WF 4<br />

Tension d'alimentation du<br />

dispositif d'entraînement<br />

V<br />

48<br />

Fréquence nominale<br />

Hz<br />

50-60<br />

Puissance du moteur<br />

d'entraînement<br />

W<br />

100<br />

N° de rouleaux<br />

4<br />

Vitesse nominale<br />

d'entraînement du fil<br />

m/min<br />

0,5-20<br />

Acier au carbone<br />

Acier inox<br />

Types de fil d'apport<br />

Aluminium au magnésium<br />

Aluminium au silice<br />

Fils à âme basiques et au rutile<br />

Bobine<br />

Diamètre<br />

Poids<br />

Gaz de protection<br />

Liquide de refroidissement<br />

Pression maximum<br />

Courant exploitable au 60%<br />

Courant exploitable au 100%<br />

Classe de isolation<br />

Degré de protection du moteur<br />

de commande<br />

Dimensions<br />

Poids<br />

Ømm<br />

kg<br />

bar<br />

A<br />

A<br />

mm<br />

kg<br />

300<br />

20 (max)<br />

Anhydride carbonique<br />

Argon pur<br />

Argon-Anhydride carbonique-Oxygène<br />

Mélange d'Argon et<br />

d'Anhydride carbonique<br />

Eau distillée<br />

3,5<br />

600<br />

460<br />

F<br />

IP 23<br />

570-400-275<br />

17

Méthodes de transport<br />

Ces dispositifs d'entraînement sont équipés de:<br />

une poignée pour faciliter le transport manuel;<br />

un crochet permettant de lever le dispositif d'entraînement et de l'accrocher<br />

à un support.<br />

Ces dispositifs de transport sont conformes aux dispositions de la norme<br />

CEI-<strong>EN</strong> 60974-5. N'utilisez pas d'autres dispositifs comme moyens de<br />

transport.<br />

Installation et branchements<br />

BRANCHEM<strong>EN</strong>T DU CABLE INTERCONNEXION<br />

TRAINEUR-G<strong>EN</strong>ERATEUR<br />

La rallonge générateur-dévidoir est constituée d’un câble de puissance,<br />

d’un petit câble et d’un tuyau de gaz qui sont branchés sur l’arrière du<br />

dévidoir (voir figure A).<br />

le petit câble auxiliaire dans le connecteur approprié (pos. 3, fig. A);<br />

le tuyau de gaz dans la prise correspondante (pos. 1, fig. A);<br />

insérer le câble de puissance sur la prise rapide (pos. 2, fig. A).<br />

<strong>FI</strong>G. A<br />

1 2<br />

BRANCHEM<strong>EN</strong>T <strong>DE</strong> LA TORCHE<br />

Visser la torche sur la prise centralisée du panneau frontal.<br />

Chargement du fil<br />

Enfilez la bobine (Ø 300 mm MAX) sur le support de façon à ce que le<br />

fil se déroule en sens horaire en faisant coïncider le point de repère du<br />

support en face du trou de la bobine.<br />

Introduire l’extrémité du fil dans le guide (pos.1 fig. B) sur le mécanisme<br />

d’entraînement.<br />

Soulevez le bras porte rouleau libre (pos. 8, fig. B) en libérant les dispositifs<br />

de pression des rouleaux (pos. 5, fig. B). Contrôler que le galet<br />

moteur (pos.3 fig. B) soit estampillé sur la face externe le diamètre<br />

correspondant au fil utilisé.<br />

Introduire le fil dans la gaine guidefil (pos.9 fig.B) de quelques centimètres.<br />

Baisser le galet fou en s’assurant que le fil entre dans la gorge<br />

du galet moteur. Régler éventuellement la pression entre les galets en<br />

agissant sur la vis (pos.5 fig.B). La pression correcte est celle minimale<br />

qui ne permet pas aux galets de glisser sur le fil. Une pression<br />

excessive peut provoquer une déformation du fil et des<br />

enchevétrements à l’entrée de la gaine, une pression insuffisante provoque<br />

une irrégularité en soudure.<br />

Montage des galets d’entraînement<br />

Dévissez les deux vis (pos. 6, figure B) et abaissez la protection des<br />

engrenages (pos. 7, fig. B). Soulevez le bras porte rouleau libre (pos. 2<br />

fig. B) et procédez de la sorte:<br />

chaque rouleau indique sur les deux faces externes le type de fil e le<br />

diamètre.<br />

contez les rouleaux adéquats (pos. 3, fig. B) en veillant à placer correctement<br />

la rainure en fonction du diamètre du fil utilisé.<br />

cefermez la protection des engrenages.<br />

3<br />

10<br />

5<br />

4<br />

<strong>FI</strong>G. B<br />

8<br />

2<br />

9<br />

2<br />

3 6 3 6<br />

Normes d’usage<br />

APPAREILS <strong>DE</strong> COMMAN<strong>DE</strong> ET <strong>DE</strong> CONTRÔLE (Fig.<br />

C)<br />

Pos. 1 Potentiomètre pour la régulation de la tension de soudure.<br />

Pos. 2 Potentiomètre pour le réglage de la vitesse du fil.<br />

Pos. 3 Bouton-poussoir de test du fil et gaz.<br />

Pos. 4 Potentiomètre pour le réglage du démarrage moteur.<br />

Pos. 5 Lampe témoin. L’allumage de cette lampe indique que la soudeuse<br />

est en tension et prête à fonctionner.<br />

Pos. 6 Potentiomètre pour le réglage du BURN-BACK.<br />

Pos. 7 Deviateur du procédé de soudage. Pouvant être réglé sur les 3<br />

positions suivantes:<br />

2 temps - En position continuez d'appuyer sur le bouton-poussoir<br />

chalumeau pendant toute la durée de la soudure..<br />

4 temps - En position è il vous suffit d'appuyer sur le<br />

bou-tonpoussoir chalumeau et de le libérer pour commencer<br />

la soudure. Appuyez à nouveau pour l'interrompre.<br />

3<br />

4<br />

<strong>FI</strong>G. C<br />

5<br />

2 1<br />

8<br />

1<br />

6<br />

7<br />

7<br />

5

Avant de souder<br />

IMPORTANT: Avant de procéder au soudage, vérifier que le générateur<br />

soit alimenté avec une tension de réseau correspondant aux valeurs de<br />

sa plaque.<br />

Vérifier que le dévidoir soit relié au générateur à travers le câble prolongateur<br />

et que le câble de la masse soit connecté à la pièce à souder.<br />

Alimenter le générateur en enclenchant l’interrupteur. De cette façon,<br />

la soudeuse est en fonction et les lampestémoin du générateur et du<br />

dévidoir sont allumées.<br />

Fixer les paramètres de soudage sur les commutateurs de réglage de<br />

tension du générateur.<br />

Enlever le tube contact de la torche pour permettre la libre sortie du fil<br />

pendant le chargement. Se rappeler que le tube contact doit correspondre<br />

au diamètre du fil utilisé (soudage avec fil en acier).<br />

Régler le potentiomètre de la vitesse du fil sur la position 3 de son<br />

échelle.<br />

Presser le boutonpoussoir de la torche ou celui pour le test moteur<br />

jusqu’à la sortie du fil de la torche.<br />

Revisser le tube contact sur l’extrémité de la torche. Protéger la buse<br />

gaz et le tube contact de la torche contre les projections de soudage à<br />

l’aide d’un spray spécifique qui ne contient pas de silicone.<br />

Ouvrir lentement le robinet de la bouteille et tourner la poignée du<br />

détendeur, pour obtenir une pression d’environ 1 1,5 bar.<br />

La soudeuse est prête à l’emploi.<br />

Soudure à l’aluminium<br />

Pour la soudure avec un fil d’aluminium opérer de la manière suivante.<br />

Remplacer le galet moteur avec celui pour fil d’aluminium;<br />

Utiliser une torche avec un câble de 3 m et une gaine en matière plastique;<br />

Régler au minimum la pression entre les galets d’entraînement en agissant<br />

sur la vis prévue à cet effet;<br />

Utiliser l’Argon à la pression de 1,2 1,5 bars.<br />

Entretien<br />

DISPOS<strong>IT</strong>IF D'<strong>EN</strong>TRAÎNEM<strong>EN</strong>T<br />

L’entretien de ces dispositifs se limite au nettoyage de l’intérieur du châssis<br />

et à une inspection périodique pour contrôler qu’il n’y ait pas de<br />

câbles usés ou de branchements mal serrés. Régulièrement, lorsque le<br />

dispositif est débranchée, ôter le capot et enlever les éventuels dépôts<br />

de saleté, poussière avec de l’air comprimé sec. Fendant cette opération<br />

faire bien attention de ne pas diriger le jet d’air vers des composants<br />

électroniques. Contrôler que le circuit de gaz n’ait aucune impureté et<br />

que ses branchements soient bien serrés et: sans fuites, en insistant<br />

particulièrement sur l’électrovanne. Vérifier périodiquement les galets<br />

d’entraînement et les remplacer dès que l’usure compromet I’avance du<br />

fil (patinage etc.).<br />

TORCHE<br />

La torche est soumise à des températures élevées et de plus elle est<br />

sollicitée par des tractions et des torsions. Il est recommandé donc d’éviter<br />

des pliages nets du câble et de ne pas utiliser la torche comme câble de<br />

traînage pour déplacer la soudeuse. Pour ces raisons, la torche requiert<br />

des révisions fréquentes telles que:<br />

nettoyage du diffuseur de gaz pour les projections de soudure, à fin<br />

de consentir un passage correct du gaz;<br />

substitution de l’embout de contact lorsque le trou de passage du fil<br />

est déformé;<br />

nettoyage de la gaine guidefil à l’aide de triclinique ou de solvants<br />

spécifiques;<br />

vérification de l’isolation des connessions du câble de puissance; les<br />

connessions doivent être électriquement et mécaniquement en bon<br />

état.<br />

11<br />

Substitution des cartes electroniques<br />

Procédez de la façon suivante:<br />

Dévissez les 2 vis sur les côtés du tableau qui se libère;<br />

sortez le panneau en le tirant doucement vers vous;<br />

Sortez les connecteurs arrière;<br />

Dévissez les 4 écrous placés sur les côtés de la carte;<br />

Enlevez la carte défectueuse.<br />

Pour le montage, effectuez les mêmes opérations, mais en sens inverse.

Défauts de soudure<br />

Defaut<br />

La soudeuse ne débite pas de courant<br />

Le fil n’est pas traîné<br />

Soudure défectueuse (porosité,<br />

éclaboussures, etc.)<br />

Cause<br />

Manque d’alimentation<br />

Bouton-pressoir qui ne fonctionne pas<br />

Carte électronique défectueuse<br />

Fusible interrompu<br />

Carte électronique commande défectueuse<br />

Moto-réducteur détérioré<br />

Galets d’entraînement usés<br />

Gaine guide-fil défectueuse<br />

Embout de commande usé<br />

Circuit du gaz défectueux<br />

Mauvaise qualité du fil ou du gaz utilisé<br />

Pièces à souder sales ou oxydes<br />

Câble de masse oxydé ou mal branché<br />

Faux réglage de la tension de soudure et de<br />

la vitesse du fil<br />

Torche défectueuse<br />

12<br />

Remede<br />

Contrôler la connexion du câble<br />

d’alimentation à la ligne et réparer les<br />

éventuels inconvénients<br />

Contrôler que le bouton-pressoir de la<br />

torche soit branché, sinon substituer le<br />

bouton-pressoir ou la prise centralisée<br />

Remplacer la fiche<br />

Remplacer<br />

Remplacer<br />

Contrôler et remplacer<br />

Remplacer<br />

Contrôler et éventuellement remplacé<br />

Remplacer<br />

Le robinet de la bouteille doit être ouvert,<br />

vérifier. Contrôler l’électrovanne et<br />

éventuellement la substituer. Serrer tous les<br />

raccords. Libérer des éventuelles<br />

obstructions les orifices du diffuseur gaz de<br />

la torche.<br />

Changer le fil ou le gaz<br />

Nettoyer les pièces<br />

Contrôler la borne de masse et contrôler que<br />

le câble soit intact et bien serre<br />

Augmenter ou diminuer les paramètres à la<br />

recherche du réglage correct.<br />

Contrôler les composants de la torche et<br />

éventuellement substituer les parties<br />

défectueuses

<strong>DE</strong><br />

Vorwort<br />

<strong>DE</strong>UTSCH<br />

Vorwort 13<br />

Beschreibung 13<br />

Technische eigenschaften 13<br />

Transportmethoden 14<br />

Installierung und Anschlüsse 14<br />

Einlegen des Drahts 14<br />

Montage der Mitnehmerrollen 14<br />

Bedienungsanleitung 14<br />

Vor dem Schweißen 15<br />

Schweißen von aluminium 15<br />

Wartung 15<br />

Auswechseln Der Elertrdnischen Karten 15<br />

Schweißfehler 16<br />

Schaltplan 46<br />

Schaltplan-Legende 47<br />

Farbenlegende 47<br />

Einstellung der Elektronikkarte 50<br />

Bedeutung der grafischen Symbole<br />

auf der Maschine 51<br />

Bedeutung der grafischen Symbole<br />

auf dem Datenschild 52<br />

Ersatzteilliste 53-56<br />

Inklusive Schleppmechanismus mit 4 Drahtrollen 57<br />

Mitnehmerrollen 58<br />

Bestellung Ersatzeile 591<br />

Wir danken Ihnen für die Anschaffung unseres Produktes. Um mit der<br />

Anlage die bestmöglichen Leistungen zu erzielen und um eine möglichst<br />

lange Lebensdauer aller Teile zu gewährleisten, muss die in diesem Handbuch<br />

enthaltene Bedienungsanleitung sorgfältig gelesen und beachtet<br />

werden, ebenso wie die Sicherheitsvorschriften des beiliegenden<br />

Handbuchs. Im Interesse unserer Kundschaft empfehlen wir, alle<br />

Wartungarbeiten und nötigenfalls alle Reparaturarbeiten bei unseren<br />

Servicestellen durchführen zu lassen, wo speziell geschultes Personal<br />

mittels der geeignetsten Ausrüstung Ihre Anlage am besten pfegen wird.<br />

Da wir mit den neuesten Stand der Technik Schritt halten wollen, behalten<br />

wir uns das Recht vor, unsere Anlagen und deren Ausrüstung zu<br />

ändern.<br />

WICHTIG: Der Mitnehmer ist nur als integrierender Teil von dem Schweißgenerator<br />

und nicht zu anderen oder unsachgemäßen Zwecken zu benutzen.<br />

13<br />

Beschreibung<br />

Dieses Förderaggregat wurde für alle Arten von Draht entwickelt, Vollsowie<br />

Fülldraht. Sie bestehen aus folgenden Hauptkomponenten:<br />

Getriebemotor mit elektrischer Belelung der Steuerung für die<br />

Drahgeschwindigkeit;<br />

Drahtschleppgruppe mit 4 Walzen;<br />

einer Gasmagnetventil;<br />

Einer Elektronikkarte mit folgenden extern verstellbaren Funktionen:<br />

Einem Umschalter für die Auswahl der Zweitakt- und Viertaktfunktionen;<br />

Einem Potentiometer für die Einstellung der Drahtvorschubgeschwindigkeit;<br />

Einem Potentiometer für die Einstellung der BURN BACK;<br />

Einem Potentiometer für die Einstellung der Motoranlaßrampe;<br />

Gas-und Drahttest.<br />

Potentiometer zur Einstellung der Schweißspannung.<br />

Technische eigenschaften<br />

Die wichtigsten Technischen Eigenschaften der Anlage sind in der Tabelle<br />

1 zusammengefaßt.<br />

Modelle<br />

Versorgungsspannung des<br />

Förderaggregats<br />

Nennfrequenz<br />

Leistung<br />

Fördermotor<br />

Rollenzahl<br />

Nenngeschwindigkeit Drahtförderung<br />

Schweißdrahtarten<br />

Rolle<br />

Schutzgas<br />

Durchmesser<br />

Gewicht<br />

Kühlflüssigkeit<br />

Max druck<br />

Brauchbarer Strom bei 60%<br />

Brauchbarer Strom bei 100%<br />

Isolationsklasse<br />

Schutzgrad Motor und<br />

Steuerung<br />

Abmessungen<br />

Gewicht<br />

V<br />

Hz<br />

W<br />

m/min<br />

Ømm<br />

kg<br />

bar<br />

A<br />

A<br />

mm<br />

kg<br />

Tabelle 1<br />

WF 4<br />

48<br />

50-60<br />

100<br />

4<br />

0,5-20<br />

Kohlenstoffstahl<br />

rostfreier Stahl<br />

Magnesium-Aluminium<br />

Slizium-Aluminium<br />

Basische und Rutil-Fülldrähte<br />

300<br />

20 (max)<br />

Kohlendioxid<br />

reines Argon<br />

Argon-Kohlendioxid-<br />

Sauerstoff<br />

Gemisch aus Argon und<br />

Kohlendioxid<br />

Destilliertes Wasser<br />

3,5<br />

600<br />

460<br />

F<br />

IP 23<br />

570-400-275<br />

17

Transportmethoden<br />

Diese Förderaggregate verfügen über:<br />

einen Griff für das einfache Transportieren von Hand;<br />

eine Einhakung für das Anheben und Einhängen an einer Trägerstruktur.<br />

Diese Hub- und Transportvorrichtungen stimmen überein mit den Vorgaben<br />

der Norm CEI-<strong>EN</strong> 60974-5. Für das Transportieren keinesfalls andere<br />

Vorrichtungen benutzen.<br />

Installierung und Anschlüsse<br />

ANSCHLUSS <strong>DE</strong>S VERBUNDKAB<strong>EL</strong>S M<strong>IT</strong>NEHMER-<br />

G<strong>EN</strong>ERATOR<br />

Die Verlängerung Generator-Mitnehmer besteht aus einem Leistungskabel,<br />

einem Versorgungskabel und einer Gasleitung, die wie folgt an<br />

der Hinterseite des Mitnehmers angeschlossen werden (siehe Abb. A):<br />

das Versorgungskabel in den zugehörigen Verbinder (Pos. 3, Abb. A);<br />

die Gasleitung in den zugehörigen Anschluß (Pos. 1, Abb. A);<br />

Stecken Sie das Leistungskabel in den Schnellanschluß (Pos. 2, Abb.<br />

ABB. A<br />

1 2<br />

A).<br />

BR<strong>EN</strong>NERANSCHLUSS<br />

Den Brenner an den Zentraleinsatz am Stirnfeld anschrauben.<br />

Einlegen des Drahts<br />

Die Rolle (Ø 300 mm MAX) so auf die entsprechende Halterung setzen,<br />

dass der Draht im Uhrzeigersinn angewickelt wird und die vorstehende<br />

Halterungsreferenz mit dem entsprechenden Loch in der Rolle<br />

ausgerichtet ist.<br />

Führen Sie das Drahtende in die Führung (Pos. 1, Abb. B) am<br />

Mitnehmermechanismus ein.<br />

Heben Sie die Losrolle an und entriegeln Sie den Hebel (Pos. 8, Abb.<br />

B). Überprüfen Sie, ob der außen auf der Motorrolle (Pos. 5, Abb. B)<br />

aufgedruckte Durchmesser dem des verwendeten Drahts entspricht.<br />

Führen Sie den Draht einige Zentimeter in den Drahtführungsmantel<br />

(Pos. 4, Abb. B) ein. Senken Sie die Losrolle ab und überprüfen Sie, ob<br />

der Draht in die Vertiefung an der Motorrolle eintritt. Verstellen Sie gegebenenfalls<br />

den Druck zwischen den Rollen an der entsprechenden<br />

Regelschraube (Pos. 5, Abb. B). Stellen Sie den Druck so niedrig wie<br />

möglich ein; die Rollen dürfen jedoch nicht am Draht abrutschen. Ein<br />

zu starker Druck führt zu Drahtverformungen und Verschlingungen am<br />

Eingang des Drahtführungsmantels, ein zu schwacher Druck zu Unregelmäßigkeiten<br />

beim Schweißen.<br />

Montage der Mitnehmerrollen<br />

Die beiden Schrauben (Pos. 6,Abb, B) lockern und den Getriebeschutz<br />

(Pos. 7, Abb. B) absenken. Den Losrollenträgerarm (Pos. 2 Abb. B) anheben<br />

und folgendermaßen vorgehen:<br />

die Rolle trägt auf beiden Außenseiten die Angaben zu Drahtsorte und<br />

Durchmesser.<br />

die passenden Walzen (Pos. 3,Abb. B) montieren und auf die richtige<br />

Positionierung der Rille je nach Drahtdurchmesser achten.<br />

3<br />

14<br />

5<br />

4<br />

8<br />

ABB. B<br />

2<br />

9<br />

2<br />

3 6 3 6<br />

Getriebeschutz wieder schließen.<br />

Bedienungsanleitung<br />

STEUER- UND KONTROLLEINRICHTUNG<strong>EN</strong> (Abb.C)<br />

Pos. 1 Potentiometer für die Einstellung der Schweißspannung.<br />

Pos. 2 Potentiometer zum Einstellen der Drahtgeschwindigkeit.<br />

Pos. 3 Drahttestaste - Gastesttaste<br />

Pos. 4 Potentiometer zur Einstellung des Motorstarts.<br />

Pos. 5 Skalenumschalter zum Wählen der Verstellbereiche von der<br />

Schweißspannung.<br />

Pos. 6 Potentiometer zum BURN -BACK - Einstellen.<br />

Pos. 7 Wechselschalter Schweißverfahren. Kann auf eine der 2 folgenden<br />

Positionen eingestellt werden:<br />

2 Takt - In Position muss die Brennertaste die ganze<br />

Schweißzeit gedrückt gehalten werden.<br />

4 Takt - In Position muss die Brennertaste nur gedrückt<br />

und wieder losgelassen werden, um mit dem Schweißen zu<br />

beginnen. Zum Unterbrechen erneut drucken.<br />

3<br />

4<br />

ABB. C<br />

5<br />

2 1<br />

8<br />

1<br />

6<br />

7<br />

7<br />

5

Vor dem Schweißen<br />

WICHTIG: Überprüfen Sie nochmals, ob die Daten des Leistungsschildes<br />

mit der vorhandenen Spannung und Frequenz übereinstimmen.<br />

Vergewissern Sie sich, daß die Drahtvorschubeinheit an dem Stromerzeuger<br />

und das Massekabel an dem Werkstück korrekt angeschlossen<br />

sind.<br />

Das Gerät durch Umschalten des Hauptschalters in Betrieb setzen.<br />

Die Netzkontrollampen des Stromerzeugers und der Drahtvorschubeinheit<br />

leuchten auf.<br />

Schweißparameter durch die Umschalter am Stromerzeuger einstellen.<br />

Das Kontaktrohr vom Brennerkopf abschrauben, um das Heraustreten<br />

des Drahtes zu erleichtern. Überprüfen, ob das Kontaktrohr dem<br />

verwendeten Drahtdurchmesser entspricht.<br />

Die Drahtvorschubgeschwindigkeit durch das entsprechende Potentiometer<br />

in Stellung 3 bringen.<br />

Den Brennerschalter bzw. den Schalter für die Überprüfung des Vorschubmotors<br />

betätigen, bis der Draht aus dem Brennerkopf herauskommt.<br />

Das Kontaktrohr einschrauben. Kontaktrohr und Gasdüse durch Besprühen<br />

mit silikonfreiem Trennspray vor Schweißspritzern schützen.<br />

Den Hahn an der Gasflasche langsam öffnen und am Druckminderer<br />

den Gasdruck auf einen geeigneten Wert einstellen (ca. 1÷1.5 bar).<br />

Die Anlage ist somit schweißbereit.<br />

Schweißen von aluminium<br />

Für das Schweißen mit Aluminiumkabel gehen Sie wie folgt vor:<br />

Die Antriebsrolle durch spezielle für Aluminium ersetzen;<br />

Einen Brenner mit 3 m langem Draht und Drahtführungsseele aus Teflon<br />

oder ähnliches verwenden;<br />

Den Anpreßdruck der Drahtförderrollen mit Hilfe der Daumenschraube<br />

auf das Minimum einstellen;<br />

ArgonGas bei einem Druck von 1-1,5 bar verwenden.<br />

Wartung<br />

M<strong>IT</strong>NEHMER<br />

Die Wartung dieser Maschinen beschränkt sich auf die innere Reinigung<br />

des Chassis und auf regelmäßige Inspektionen zur Überprüfung auf verschlissene<br />

Kabel oder gelockerte Verbindungen. In regelmäßigen Abständen<br />

an der vom Netz abgeklemmten Maschine den Deckel abnehmen<br />

und das Gerät mittels trockenen Preßluft von Staub und Schmutz<br />

befreien. Dabei achten Sie darauf, daß der Luftstrahl nicht direkt auf die<br />

elektronischen Komponenten gerichtet wird. Überprüfen Sie, ob der<br />

Gaskreislauf völlig frei von Verunreinigungen ist, und ob dessen Anschlüsse<br />

festsitzen und dicht sind. Überprüfen Sie mit besonderer Sorgfalt die<br />

Funktionstüchtigkeit des GasMagnetventils. In regelmäßigen Abständen<br />

kontrollieren Sie die Drahtförderrollen und ersetzen Sie sie, falls die regelmäßige<br />

Förderung des Drahtes nicht mehr gewährleistet wird. (Schlupf,<br />

usw.)<br />

BR<strong>EN</strong>NER<br />

Der Brenner ist hohen Temperaturen ausgesetzt und Belastungen wie<br />

Zug und Drehung unterworfen. Vermeiden Sie daher plötzliches Knicken<br />

des Kabels und verwenden Sie den Brenner nicht als Schleppkabel für<br />

die Schweißmaschine. Folgende Kontrollen sind regelmäßig durchzuführen:<br />

Entfernen der Schweißspritzer vom Gasverteiler, um einen korrekten<br />

Gasfluß zu gewährleisten;<br />

bei verformter Drahtdurchgangsbohrung Austausch der Kontaktspitze;<br />

Reinigung des Drahtführungsmantels mit Trichloräthylen oder spezifischem<br />

Lösemittel;<br />

Überprüfen der Isolierung und der Anschlüsse des Leistungskabels;<br />

die Anschlüsse müssen elektrisch und mechanisch in gutem Zustand<br />

sein.<br />

15<br />

Auswechseln Der Elertrdnischen<br />

Karten<br />

Folgendermaßen vorgehen:<br />

die 2 Schrauben an den Seiten des Paneels losschrauben, dass sich<br />

so löst;<br />

das Paneel mit einer leichten Bewegung zu sich herausziehen;<br />

die hinteren Steckverbinder herausziehen;<br />

die 4 Muttern lösen, die an den Seiten der Karte vorhanden sind;<br />

die defekte Karte entfernen;<br />

für die Montage in umgekehrter Reihenfolge vorgehen.

Schweißfehler<br />

Störung<br />

Die Schweißmaschine gibt keinen Strom ab<br />

Kein Drahtvorschub<br />

Fehlerhaftes Schweissen (Porosität, Spritzen<br />

u.s.w.)<br />

Ursache<br />

Fehlende Stromversorgung<br />

Der Brennerknopf funktioniert nicht<br />

Defekte Karte<br />

Sicherung unterbrochen<br />

Elektronikkarte Steuerung defekt<br />

Getriebemotor defekt<br />

Mitnehmerrollen gelöst<br />

Drahtführungsmantel defekt<br />

Steuerungsspitze gelöst<br />

Fehlerhafter Gaskreis<br />

Schlechte Qualität des angewandten<br />

Drahtes oder des benutzten Gas<br />

Schmutzige oder oxydierte Schweißstücke<br />

Oxydiertes oder nicht richtig verbundenes<br />

Erdungskabel<br />

Unkorrekte Einstellung der<br />

Schweißspannung und der<br />

Drahtgeschwindigkeit<br />

Mangelhafter Brenner<br />

16<br />

Abhilfe<br />

Netzanschluß des Versorgungskabels<br />

überprüfen und ggf. korrigieren<br />

Kontrollieren, daß der Brennerknopf das<br />

Zustimmungssignal sendet; andernfalls ihn<br />

oder den zentralisierten Anschluss<br />

Karte austauschen<br />

Austauschen<br />

Austauschen<br />

Überprüfen und austauschen<br />

Austauschen<br />

Überprüfen und gegebenenfalls austauschen<br />

Austauschen<br />

Kontrollieren, daß der Flaschenhahn geöffnet<br />

ist. Das Elektroventil überprüfen und es<br />

eventuell ersetzen. Sämtliche Anschlüsse<br />

festschrauben. Die Gasdüsen des Brenners<br />

von eventuellen Verstopfungen befreien<br />

Filter oder Gas wechseln<br />

Sämtliche Stücke reinigen<br />

Die Erdungsklemme kontrollieren und<br />

prüfen, daß das Kabel unversehrt und<br />

festangeschlossen ist<br />

Zum Erzielen der korrekten Einstellung die<br />

Parameter steigern oder reduzieren<br />

Die Brennerkomponente überprüfen und<br />

mangelhafte Bestandteile eventuell ersetzen

<strong>ES</strong><br />

Preliminares<br />

<strong>ES</strong>PAÑOL<br />

Preliminares 17<br />

Descripción 17<br />

Datos técnicos 17<br />

Métodos de transporte 18<br />

Instalación y conexiones 18<br />

Carga del hilo 18<br />

Montaje rodillos de arrastre 18<br />

Normas de uso 18<br />

Antes de soldar 19<br />

Soldadura del aluminio 19<br />

Manutención 19<br />

Cambio de las tarjetas electrónicas 19<br />

Defectos de soldadura 20<br />

Esquema eléctrico 46<br />

Leyenda esquema eléctrico 47<br />

Leyenda colores 47<br />

Regulación tarjeta electrónica 50<br />

Significado de los símbolos gráficos<br />

referidos en la máquina 51<br />

Significado de los símbolos<br />

referido en la chapa datos 52<br />

Lista repuestos 53-56<br />

Grupo mecanismo de arrastre 4 rodillos 57<br />

Rodillos de arrastre 58<br />

Pedido de las piezas de repuesto 59<br />

Les agradecemos por la compra de nuestro producto. Para obtener del<br />

equipo las mejores prestaciones y asegurar a sus partes la máxima duración,<br />

hay que leer detenidamente y respetar escrupulosamente las instrucciones<br />

para el empleo contenidas en este manual, así como las<br />

normas de seguridad contenidas en el fascículo adjuntado. En el<br />

interés de la clientela se aconseja hacer efectuar el mantenimiento y, en<br />

caso fuera necesario, la reparación de la instalación en un taller de nuestra<br />

organización de asistencia, dado que los mismos cuentan con los<br />

equipos adecuados y con personal especialmente capacitado. Todas<br />

nuestras máquinas y equipos están sujetos a un continuo desarrollo.<br />

Por lo tanto nos reservamos el derecho de modificar partes de la construcción<br />

y de las dotaciones.<br />

IMPORTANTE: El arrastrador debe ser utilizado sólo como parte integrante<br />

del generador de soldadura y no para usos diferentes o impropios.<br />

17<br />

Descripción<br />

Este arrastrador ha sido estudiado para el uso de todos los tipos de<br />

cordones, llenos y con ánima. Están constituidas en sus partes esenciales<br />

con:<br />

un motorreductor de corriente continua a 42 V, con regulación electrónica<br />

de la velocidad de avance del hilo;<br />

grupo arrastre del hilo de 4 rodillos;<br />

una electroválvula del gas;<br />

una tarjeta electrónica con las siguientes funciones regulables externamente:<br />

un conmutador para la selección de las funciones 2 tiempos y 4<br />

tiempos;<br />

un potenciómetro para la regulación de la velocidad del hilo;<br />

un potenciómetro para la regulación del BURN BACK;<br />

un potenciómetro para la regulación de la rampa de arranque del<br />

motor;<br />

prueba del gas y del alambre.<br />

un potenciómetro para la regulación de tensión.<br />

Datos técnicos<br />

Los datos técnicos generales de la instalación se resumen en la tabla 1.<br />

Modelo<br />

Tensión de alimentación del<br />

arrastrador<br />

Frecuencia nominal<br />

Potencia motor<br />

de arrastre<br />

N° rodillos<br />

Velocidad nominal de arrastre<br />

del cordón<br />

Tipos de cordones<br />

de soldadura<br />

Carrete<br />

Diámetro<br />

Peso<br />

Gas de protección<br />

Líquido de enfriamiento<br />

Presión máxima<br />

Corriente aprovechable al 60%<br />

Corriente aprovechable al 100%<br />

Clase de aislamiento<br />

Grado de protección motor y<br />

mando<br />

Dimensiones<br />

Peso<br />

V<br />

Hz<br />

W<br />

m/min<br />

Ømm<br />

kg<br />

bar<br />

A<br />

A<br />

mm<br />

kg<br />

WF 4<br />

48<br />

50-60<br />

100<br />

4<br />

0,5-20<br />

Tabla 1<br />

Acero al carbono<br />

Acero inoxidable<br />

Aluminio magnesio<br />

Aluminio silicio<br />

Cordones con ánima y rutilo<br />

300<br />

20 (max)<br />

Anhídrido carbónico<br />

Argón puro<br />

Argón-Anhídrido carbónico<br />

Oxígeno<br />

Mezclas de Argón y<br />

Anhídrido carbónico<br />

Agua destilada<br />

3,5<br />

600<br />

460<br />

F<br />

IP 23<br />

570-400-275<br />

17

Métodos de transporte<br />

Estos arrastradores están equipados con:<br />

una manilla para facilitar su transporte manual;<br />

un enganche que tiene como objetivo levantar el arrastrador y poderlo<br />

colgar a un soporte.<br />

Estos dispositivos de transporte son conformes a las disposiciones prescritas<br />

en la norma CEI-<strong>EN</strong> 60974-5. No use otros dispositivos como<br />

medios de transporte.<br />

Instalación y conexiones<br />

CONEXIÓN <strong>DE</strong>L CABLE <strong>DE</strong> INTERCONEXIÓN<br />

ARRASTRADOR-G<strong>EN</strong>ERADOR<br />

La prolungación generador-arrastrador está constituída por un cable de<br />

potencia, un cable auxiliar y un tubo gas que van conectados sobre la<br />

parte posterior del arrastrador (ver fig. A).<br />

El cable auxiliar en el conector específico (pos. 3, fig. A);<br />

El tubo gas en la toma correspondiente (pos. 1, fig. A);<br />

Introducir el cable de potencia en la toma rápida (pos. 2, fig. A).<br />

<strong>FI</strong>G. A<br />

1 2<br />

CONEXIÓN <strong>DE</strong>L SOPLETE<br />

Enroscar el soplete en el enchufe centralizado del panel frontal.<br />

Carga del hilo<br />

Introduzca el carrete (Ø 300 mm MAX) en el específico soporte de<br />

forma que el cordón se enrolle en el sentido de las agujas del reloj y<br />

centrando la referencia que sobresale del soporte con el respectivo<br />

orificio en el carrete.<br />

Insertar el comienzo del hilo en la guía (pos. 1 fig. B) sobre el mecanismo<br />

de arrastre.<br />

Levantar el rodillo loco desbloqueando la leva (pos. 8 fig. B). Controlar<br />

que el rodillo motor (pos. 5 fig. B) lleve marcado sobre la parte externa<br />

el diámetro correspondiente al hilo usado.<br />

Insertar el hilo en la vaína guía hilo (pos. 9 fig. B) por algunos centímetros.<br />

Bajar el rodillo loco asegurándose que el hilo entre en la cavidad<br />

del rodillo motor. Eventualmente regular la presión entre los rodillos<br />

actuando sobre los tornillos adecuados (pos. 5 fig. B). La presión correcta<br />

es aquella mínima que no permite a los rodillos deslizarse sobre<br />

el hilo. Una presión excesiva creará la deformación del hilo y una maraña<br />

a la entrada de la vaína; una presión insuficiente dará como consecuencia<br />

irregularidad en la soldadura.<br />

Montaje rodillos de arrastre<br />

Desenroscar los dos tornillos (pos.6 fig.B) y bajar las protecciones engranajes<br />

(pos.7 fig.B). Levante el brazo porta rodillo loco (pos. 2 fig. B) y<br />

actúe de la siguiente forma:<br />

Cada rodillo lleva en las dos caras exteriores el tipo de hilo y el diámetro.<br />

Montar los rodillo adecuados (pos.3 fig.B) con atención a la correcta<br />

posición del acanalado según el diámetro del hilo utilizado.<br />

Volver a cerrar la protección engranajes.<br />

3<br />

18<br />

5<br />

4<br />

<strong>FI</strong>G. B<br />

8<br />

2<br />

9<br />

2<br />

3 6 3 6<br />

Normas de uso<br />

APARATOS <strong>DE</strong> MANDO Y CONTROL (Fig. C)<br />

Pos. 1 Potenciómetro para la regulación de la tensión de soldadura.<br />

Pos. 2 Potenciómetro regulación velocidad hilo.<br />

Pos. 3 Pulsador prueba hilo/gas.<br />

Pos. 4 Potenciómetro para la regulación del arranque del motor.<br />

Pos. 5 Lámpara testigo. El ence-dido de esta lámpara indica que la<br />

soldadora está en tensión y lista para funcionar.<br />

Pos. 6 Potenciómetro para la regulación del BURN-BACK.<br />

Pos. 7 Desviador del proceso de soldadura. Puede ser regulado en<br />

las siguientes 2 posiciones:<br />

2 tiempos - En posición hay que mantener apretado el<br />

pulsador del portaélectrodo durante todo el tiempo de soldadura.<br />

4 tiempos - En posición es suficiente apretar y soltar<br />

el pulsador del portaélectrodo para iniciar la soldadura: para<br />

interrumpirla dar otro impulso.<br />

3<br />

4<br />

<strong>FI</strong>G. C<br />

5<br />

2 1<br />

8<br />

1<br />

6<br />

7<br />

7<br />

5

Antes de soldar<br />

IMPORTANTE: Antes de empezar a soldar verifiquen que el generador<br />

esté alimentado regularmente por la tensión de red correspondiente a<br />

los datos nominales.<br />

Verifiquen que el arrastrador esté bien conectado con el generador<br />

por medio del cable de prolongación y que el cable de masa esté<br />

conectado con la pieza de soldar.<br />

Alimenten el generadormoviendo el conmutador especial o en el interruptor.<br />

Así la soldadora está en marcha y las lámparas testigo del<br />

generador y del arrastrador están encendidas<br />

Regulen los parámetros de soldadura obrando en los mandos de tensión<br />

del generador.<br />

Quiten la boquilla guía hilo de la antorcha para que, durante la carga,<br />

el hilo pueda salir libremente. Recuerden que la boquilla guía hilo tiene<br />

que corresponder al diámetro del hilo utilizado (soldadura con hilo de<br />

acero).<br />

Regulen el potenciómetro de la velocidad hilo en la posición 3 de la<br />

escala relativa.<br />

Accionen el pulsador de la antorcha o el pulsador prueba motor hasta<br />

que el hilo salga de la antorcha.<br />

Vuelvan a atornillar la boquilla guía hilo en la extremidad de la antorcha.<br />

Protejan la boquilla guía gas de la antorcha de las proyecciones<br />

de soldadura por medio de la ayuda de spray especiales sin silicona.<br />

Abran el grifo de la botella lentamente y giren la empuñadura del reductor<br />

para obtener una presión de más o menos 1-1,5 bar.<br />

La soldadora está lista para soldar.<br />

Soldadura del aluminio<br />

reemplacen el rodillo motor con el tipo especial para alambre de aluminio;<br />

utilizar una antorcha con cable de 3 my protección en material plástico,<br />

o equivalente;<br />

regulen la presión entre los rodillos de arrastre al mínimo, girando el<br />

tornillo especial.<br />

utilicen gas argón con presión de 1-1,5 bar.<br />

Manutención<br />

ARRASTRADOR<br />

La manutención de estos aparatos se limita a limpiar el interior del chasis<br />

e inspecciones periódicas para controlar la presencia eventual de<br />

cables desgastados o de conexiones aflojadas. Con regularidad y con el<br />

soldador desconectado de la red, quiten la tapa y saquen la eventual<br />

basura y polvo utilizando aire comprimido seco. Durante esta operación<br />

no dirijan el chorro de aire hacia los componentes electrónicos. Comprueben<br />

que el circuito de gas esté completamente libre de impuridades<br />

y que las conexiones estén bien ajustadas y no tengan pérdidas. Tengan<br />

cuidado sobre todo con la electroválvula Controlen periódicamente los<br />

rodillos de arrastre y sustitúyanlos cuando el desgaste perjudique el avance<br />

regular del alambre (resbalar, etc.).<br />

ANTORCHA<br />

La antorcha está sometida a temperaturas elevadas y además solicitada<br />

a tracción y a torsión. Se recomienda de evitar pliegues bruscos del<br />

cable y de no emplear la antorcha como cable de tiro para desplazar la<br />

soldadora. A causa de lo antes indicado, la antorcha necesitará frecuentes<br />

revisiones como:<br />

limpieza del difusor del gas de las salpicaduras, con el fin de permitir<br />

un correcto pasaje del gas;<br />

reemplazo del puntal de contacto cuando el agujero de pasaje del hilo<br />

se deformó;<br />

limpieza de la vaína guía hilo por medio de tricloroetileno o solventes<br />

específicos;<br />

verificación del aislante y de las conexiones del cable de potencia; las<br />

uniones deben estar eléctricamente y mecánicamente en buenas condiciones.<br />

19<br />

Cambio de las tarjetas electrónicas<br />

Proceder de la siguiente manera:<br />

desenroscar los 2 tornillos a los lados del panel que se desbloqueará;<br />

extraer el panel tirándolo hacia sí con un ligero movimiento;<br />

extraer los conectores posteriores;<br />

desenroscar las 4 tuercas situadas a los lados de la tarjeta;<br />

remover la tarjeta defectuosa;<br />

para el montaje proceder de manera inversa.

Defectos de soldadura<br />

Defecto<br />

La soldadora no suministra corriente<br />

El hilo no es arrastrado<br />

Soldadura defectuosa (porosidad,<br />

salpicaduras, etc.)<br />

Causa<br />

Falta alimentación<br />

No funciona el botón del soplete<br />

Tarjeta averiada<br />

Fusible interrumpido<br />

Ficha electrónica de mando defectuosa<br />

Motorreductor averiado<br />

Rodillos de arrastre consumidos<br />

Vaína guía hilo defectuosa<br />

Puntal de mando consumido<br />

Circuito de gas defectuoso<br />

Mala calidad del alambre o del gas utilizado<br />

Piezas que se deben soldar sucias y<br />

oxidadas<br />

Cable de masa oxidado o mal conectado<br />

Regulación equivocada de la tensión de<br />

soldadura y de la velocidad del alambre<br />

Soplete defectuoso<br />

20<br />

Remedio<br />

Controlar la conexión del cable de<br />

alimentación con la línea y arreglar los<br />

eventuales inconvenientes<br />

Controlar que el botón del soplete dé el<br />

permiso; en caso contrario, cambiar el botón<br />

del soplete o el enchufe centralizado<br />

Sustituir la tarjeta<br />

Reemplazar<br />

Reemplazar<br />

Controlar y reemplazar<br />

Reemplazar<br />

Controlar y eventualmente reemplazar<br />

Reemplazar<br />

Verificar que el grifo del tanque esté abierto.<br />

Controlar la electroválvula y eventualmente<br />

cambiarla. Ajustar todos los rácores. Liberar<br />

los orificios del difusor del soplete de<br />

eventuales obstrucciones<br />

Cambiar el filtro o el gas<br />

Limpiar las piezas<br />

Controlar el borne de tierra y verificar que el<br />

cable esté sano y bien ajustado<br />

Aumentar o disminuir los parámetros en<br />

busca de la regulación correcta<br />

Controlar los componentes del soplete y<br />

eventualmente cambiar las partes<br />

defectuosas

<strong>NL</strong><br />

Inleiding<br />

NE<strong>DE</strong>RLANDS<br />

Inleiding 21<br />

Beschrijving 21<br />

Technische gegevens 21<br />