RECIPIENTE DE CARVÃO ATIVADO - Mahle.com

RECIPIENTE DE CARVÃO ATIVADO - Mahle.com

RECIPIENTE DE CARVÃO ATIVADO - Mahle.com

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

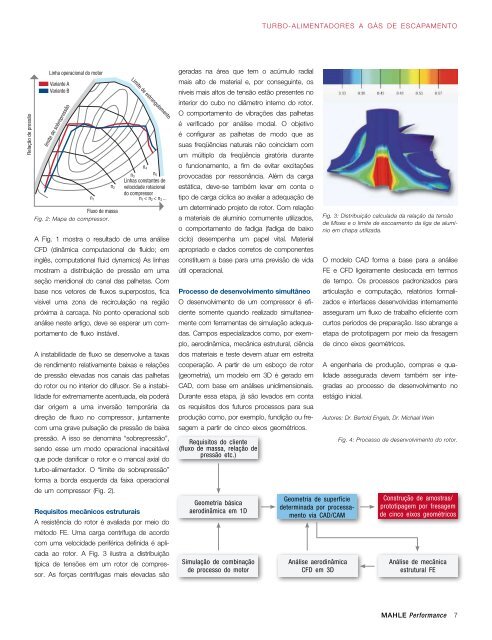

Relação de pressão<br />

Linha operacional do motor<br />

Variante A<br />

Variante B<br />

limite de sobrepressão<br />

Fluxo de massa<br />

Fig. 2: Mapa do <strong>com</strong>pressor.<br />

n1<br />

A Fig. 1 mostra o resultado de uma análise<br />

CFD (dinâmica <strong>com</strong>putacional de fluido; em<br />

inglês, <strong>com</strong>putational fluid dynamics) As linhas<br />

mostram a distribuição de pressão em uma<br />

seção meridional do canal das palhetas. Com<br />

base nos vetores de fluxos superpostos, fica<br />

visível uma zona de recirculação na região<br />

próxima à carcaça. No ponto operacional sob<br />

análise neste artigo, deve se esperar um <strong>com</strong>portamento<br />

de fluxo instável.<br />

A instabilidade de fluxo se desenvolve a taxas<br />

de rendimento relativamente baixas e relações<br />

de pressão elevadas nos canais das palhetas<br />

do rotor ou no interior do difusor. Se a instabilidade<br />

for extremamente acentuada, ela poderá<br />

dar origem a uma inversão temporária da<br />

direção de fluxo no <strong>com</strong>pressor, juntamente<br />

<strong>com</strong> uma grave pulsação de pressão de baixa<br />

pressão. A isso se denomina “sobrepressão”,<br />

sendo esse um modo operacional inaceitável<br />

que pode danificar o rotor e o mancal axial do<br />

turbo-alimentador. O “limite de sobrepressão”<br />

forma a borda esquerda da faixa operacional<br />

de um <strong>com</strong>pressor (Fig. 2).<br />

Requisitos mecânicos estruturais<br />

A resistência do rotor é avaliada por meio do<br />

método FE. Uma carga centrífuga de acordo<br />

<strong>com</strong> uma velocidade periférica definida é aplicada<br />

ao rotor. A Fig. 3 ilustra a distribuição<br />

típica de tensões em um rotor de <strong>com</strong>pressor.<br />

As forças centrífugas mais elevadas são<br />

n2<br />

Limite de estrangulamento<br />

n3<br />

n4<br />

n5<br />

Linhas constantes de<br />

velocidade rotacional<br />

do <strong>com</strong>pressor<br />

n1 < n2 < n3 ...<br />

geradas na área que tem o acúmulo radial<br />

mais alto de material e, por conseguinte, os<br />

níveis mais altos de tensão estão presentes no<br />

interior do cubo no diâmetro interno do rotor.<br />

O <strong>com</strong>portamento de vibrações das palhetas<br />

é verificado por análise modal. O objetivo<br />

é configurar as palhetas de modo que as<br />

suas freqüências naturais não coincidam <strong>com</strong><br />

um múltiplo da freqüência giratória durante<br />

o funcionamento, a fim de evitar excitações<br />

provocadas por ressonância. Além da carga<br />

estática, deve-se também levar em conta o<br />

tipo de carga cíclica ao avaliar a adequação de<br />

um determinado projeto de rotor. Com relação<br />

a materiais de alumínio <strong>com</strong>umente utilizados,<br />

o <strong>com</strong>portamento de fadiga (fadiga de baixo<br />

ciclo) desempenha um papel vital. Material<br />

apropriado e dados corretos de <strong>com</strong>ponentes<br />

constituem a base para uma previsão de vida<br />

útil operacional.<br />

Processo de desenvolvimento simultâneo<br />

O desenvolvimento de um <strong>com</strong>pressor é eficiente<br />

somente quando realizado simultaneamente<br />

<strong>com</strong> ferramentas de simulação adequadas.<br />

Campos especializados <strong>com</strong>o, por exemplo,<br />

aerodinâmica, mecânica estrutural, ciência<br />

dos materiais e teste devem atuar em estreita<br />

cooperação. A partir de um esboço de rotor<br />

(geometria), um modelo em 3D é gerado em<br />

CAD, <strong>com</strong> base em análises unidimensionais.<br />

Durante essa etapa, já são levados em conta<br />

os requisitos dos futuros processos para sua<br />

produção <strong>com</strong>o, por exemplo, fundição ou fresagem<br />

a partir de cinco eixos geométricos.<br />

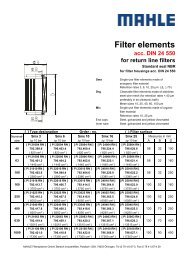

Requisitos do cliente<br />

(fluxo de massa, relação de<br />

pressão etc.)<br />

Geometria básica<br />

aerodinâmica em 1D<br />

Simulação de <strong>com</strong>binação<br />

de processo do motor<br />

TURBO-ALIMENTADORES A GÁS <strong>DE</strong> ESCAPAMENTO<br />

Geometria de superfície<br />

determinada por processamento<br />

via CAD/CAM<br />

Análise aerodinâmica<br />

CFD em 3D<br />

Fig. 3: Distribuição calculada da relação da tensão<br />

de Mises e o limite de escoamento da liga de alumínio<br />

em chapa utilizada.<br />

O modelo CAD forma a base para a análise<br />

FE e CFD ligeiramente deslocada em termos<br />

de tempo. Os processos padronizados para<br />

articulação e <strong>com</strong>putação, relatórios formalizados<br />

e interfaces desenvolvidas internamente<br />

asseguram um fluxo de trabalho eficiente <strong>com</strong><br />

curtos períodos de preparação. Isso abrange a<br />

etapa de prototipagem por meio da fresagem<br />

de cinco eixos geométricos.<br />

A engenharia de produção, <strong>com</strong>pras e qualidade<br />

assegurada devem também ser integradas<br />

ao processo de desenvolvimento no<br />

estágio inicial.<br />

Autores: Dr. Bertold Engels, Dr. Michael Wein<br />

Fig. 4: Processo de desenvolvimento do rotor.<br />

Construção de amostras/<br />

prototipagem por fresagem<br />

de cinco eixos geométricos<br />

Análise de mecânica<br />

estrutural FE<br />

MAHLE Performance 7

![[PDF] MAHLE Powertrain â Company Overview - Mahle.com](https://img.yumpu.com/13696795/1/190x135/pdf-mahle-powertrain-a-company-overview-mahlecom.jpg?quality=85)