You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

COLÉGIO TÉCNICO INDUSTRIAL DE GUARATINGUETÁ<br />

APOSTILA DE HIDRÁULICA- 2º BIMESTRE 2003<br />

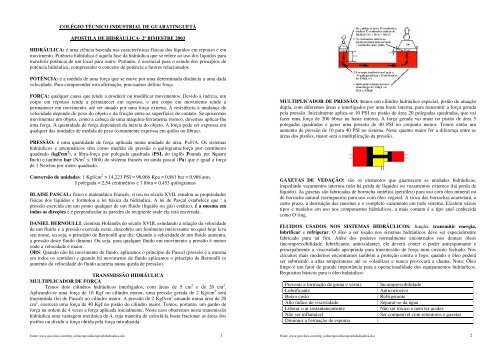

HIDRÁULICA: é uma ciência baseada nas características físicas dos líquidos em repouso e em<br />

movimento. Potência hidráulica é aquela fase da hidráulica que se refere ao uso dos líquidos para<br />

transferir potência de um local para outro. Portanto, é essencial para o estudo dos princípios de<br />

potência hidráulica, compreender o conceito de potência e fatores relacionados.<br />

POTÊNCIA: é a medida de uma força que se move <strong>por</strong> uma determinada distância a uma dada<br />

velocidade. Para compreender esta afirmação, precisamos definir força.<br />

FORÇA: qualquer causa que tende a produzir ou modificar movimentos. Devido à inércia, um<br />

corpo em repouso tende a permanecer em repouso, e um corpo em movimento tende a<br />

permanecer em movimento, até ser atuado <strong>por</strong> uma força externa. A resistência à mudança de<br />

velocidade depende do peso do objeto e da fricção entre as superfícies de contato. Se quisermos<br />

movimentar um objeto, como a cabeça de uma máquina-ferramenta (torno), devemos aplicar-lhe<br />

uma força. A quantidade de força dependerá da inércia do objeto. A força pode ser expressa em<br />

qualquer das unidades de medida de peso (comumente expressa em quilos ou libras).<br />

PRESSÃO: é uma quantidade de força aplicada numa unidade de área. P=F/A. Os sistemas<br />

hidráulicos e pneumáticos têm como medida de pressão o quilograma-força <strong>por</strong> centímetro<br />

quadrado (kgf/cm 2 ), a libra-força <strong>por</strong> polegada quadrada (PSI, do inglês Pounds per Square<br />

Inch) e também bar (N/m 2 x 1000) do sistema francês ou ainda pascal (Pa) que é igual a força<br />

de 1 Newton <strong>por</strong> metro quadrado.<br />

Conversão de unidades: 1 Kgf/cm 2 = 14,223 PSI = 98,066 Kpa = 0,981 bar = 0,968 atm.<br />

I polegada = 2,54 centímetros e 1 libra = 0,453 quilogramas<br />

BLAISE PASCAL: físico e matemático Francês, viveu no século XVII, estudou as propriedades<br />

físicas dos líquidos e formulou a lei básica da hidráulica. A lei de Pascal estabelece que : a<br />

pressão exercida em um ponto qualquer de um fluido (líquido ou gás) estático, é a mesma em<br />

todas as direções e é perpendicular às paredes do recipiente onde ela está encerrada.<br />

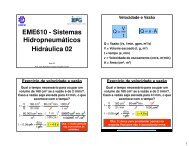

DANIEL BERNOULLI: cientista Holandês do século XVIII, estudando a relação da velocidade<br />

de um fluido e a pressão exercida neste, descobriu um fenômeno interessante no qual hoje leva<br />

seu nome, ou seja, o princípio de Bernoulli que diz: Quando a velocidade de um fluido aumenta,<br />

a pressão deste fluido diminui. Ou seja, para qualquer fluido em movimento a pressão é menor<br />

onde a velocidade é maior.<br />

OBS: Quando não há movimento de fluido, aplicamos o princípio de Pascal (pressão é a mesma<br />

em todos os sentidos) e quando há movimento de fluido aplicamos o princípio de Bernoulli (o<br />

aumento da velocidade do fluido acarreta numa queda de pressão).<br />

TRANSMISSÃO HIDRÁULICA<br />

MULTIPLICADOR DE FORÇA<br />

Temos dois cilindros hidráulicos interligados, com áreas de 5 cm 2 e de 20 cm 2 .<br />

Aplicando-se uma força de 10 Kgf no cilindro menor, uma pressão gerada de 2 Kg/cm 2 será<br />

transmitida (lei de Pascal) ao cilindro maior. A pressão de 2 Kgf/cm 2 atuando numa área de 20<br />

cm 2 , exercerá uma força de 40 Kgf no pistão do cilindro maior. Temos, <strong>por</strong>tanto, um ganho de<br />

força na ordem de 4 vezes a força aplicada inicialmente. Neste caso obteremos nesta transmissão<br />

hidráulica uma vantagem mecânica de 4, cuja maneira de calculá-la basta fracionar as áreas dos<br />

pistões ou dividir a força obtida pela força introduzida.<br />

MULTIPLICADOR DE PRESSÃO: temos um cilindro hidráulico especial, pistão de atuação<br />

dupla, com diferentes áreas e interligados <strong>por</strong> uma haste interna, para transmitir a força gerada<br />

pela pressão. Inicialmente aplica-se 10 PSI no pistão de área 20 polegadas quadradas, que vai<br />

fazer uma força de 200 libras na haste interna. A força gerada vai atuar no pistão de área 5<br />

polegadas quadradas e gerar uma pressão de 40 PSI no conjunto menor. Temos então um<br />

aumento de pressão de 10 para 40 PSI no sistema. Nota: quanto maior for a diferença entre as<br />

áreas dos pistões, maior será a multiplicação da pressão.<br />

GAXETAS DE VEDAÇÃO: são os elementos que guarnecem as unidades hidráulicas,<br />

impedindo vazamentos internos (não há perda de líquido) ou vazamentos externos (há perda de<br />

líquido). As gaxetas são fabricadas de borracha sintética (petróleo) para uso com óleo mineral ou<br />

de borracha natural (seringueira) para uso com óleo vegetal. A troca das borrachas acarretará, a<br />

curto prazo, a destruição das mesmas e o completo vazamento em todo sistema. Existem vários<br />

tipos e modelos em uso nos componentes hidráulicos, a mais comum é a tipo anel conhecida<br />

como O´ring.<br />

FLUIDOS USADOS NOS SISTEMAS HIDRÁULICOS: função: transmitir energia,<br />

lubrificar e refrigerar. O óleo a ser usado nos sistemas hidráulicos deve ser especialmente<br />

fabricado para tal fim. Além dos poderes normalmente encontrados nos demais óleos<br />

(incompressibilidade, lubrificante, antioxidante), ele deverá conter o poder antiespumante e<br />

principalmente a viscosidade apropriada para transmissão de força num circuito fechado. Nos<br />

circuitos mais modernos encontramos também a proteção contra o fogo, quando o óleo poderá<br />

ser submetido a altas temperaturas até se volatilizar e nunca provocará a chama. Nota: Óleo<br />

limpo é um fator de grande im<strong>por</strong>tância para a operacionalidade dos equipamentos hidráulicos.<br />

Requisitos básicos para o óleo hidráulico:<br />

Prevenir a formação de goma e verniz<br />

Lubrificante<br />

Baixo custo<br />

Alto índice de viscosidade<br />

Liberar o ar instantaneamente<br />

Não ser inflamável<br />

Diminuir a formação de espuma<br />

Incompressibilidade<br />

Anticorrosivo<br />

Refrigerante<br />

Separar-se da água<br />

Não ser tóxico e nem ter acidez<br />

Ser compatível com retentores e gaxetas<br />

Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 1<br />

Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 2

Principais fluidos hidráulicos utilizados: água, óleo mineral (derivado do petróleo), óleo<br />

vegetal (mamona), óleo sintético (mais moderno, alto poder lubrificante e resistente ao fogo),<br />

óleo glicol (água + etileno ou propileno de glicol) e óleo solúvel (emulsificador, que se mistura<br />

com água).<br />

TUBULAÇÕES E MANGUEIRAS: a seleção e instalação apropriada das tubulações e<br />

mangueiras é de im<strong>por</strong>tância primordial em um circuito hidráulico. O encanamento é<br />

classificado de acordo com a espessura da parede e a bitola nominal. Normalmente as tubulações<br />

são medidas pelo diâmetro externo, enquanto que as mangueiras pelo diâmetro interno devido às<br />

malhas de aço (alma)que lhe são envolvidas para que possam su<strong>por</strong>tar alta pressão. Basicamente<br />

as tubulações e mangueiras iniciam com bitola de 1/8 da polegada e vão aumentando de tamanho<br />

de 1/16 e 1/16, sucessivamente. Os encanamentos de menor diâmetro são os que su<strong>por</strong>tam<br />

maiores pressões, devido a força resultante da pressão em suas paredes de contato. As<br />

mangueiras são comumente usadas onde há movimento do mecanismo ou lugar de constante<br />

manutenção.<br />

As tubulações são fabricadas de alumínio (baixa pressão), aço, ferro, cobre (alta pressão)<br />

e de titânio (alta pressão, alta temperatura e baixo peso, atualmente usadas nas aeronaves mais<br />

modernas).<br />

As mangueiras não devem ser instaladas retorcidas senão provocarão afrouxamento de<br />

suas <strong>por</strong>cas quando receberem a pressão nominal do sistema. Seu tempo de vida é limitado ao<br />

prazo estipulado pelo fabricante (normalmente 05 anos) e devem ser substituídas quando<br />

apresentarem rachaduras na superfície ou quando apresentarem vazamentos. As mangueiras são<br />

montadas (colocados terminais em suas extremidades) no tamanho ideal para encaixe nas<br />

válvulas hidráulicas e sempre deverão ser testadas quanto a vazamentos e resistência à ruptura,<br />

antes da instalação.<br />

CAPÍTULO II - UNIDADES HIDRÁULICAS BÁSICAS<br />

RESERVATÓRIO: é a unidade hidráulica que armazena, filtra e dissipa o calor oriundo do<br />

sistema hidráulico. Externamente possui bocal de abastecimento, linha de saída para a bomba de<br />

força e bomba manual, tubo suspiro, bujão dreno, visor e conexão para a linha de retorno geral.<br />

Internamente possui filtro, válvula de alívio e chicana quebra-redemoinho. Tratando-se de um<br />

supridouro de óleo, elemento vital dos SH, torna-se ele um elemento indispensável ao sistema. O<br />

reservatório deve ter uma capacidade de armazenamento de fluido duas a três vezes a capacidade<br />

da bomba e ser suficientemente grande para conter mais do que o volume de líquido requerido<br />

pelo sistema.<br />

Componentes Externos do RESERVATÓRIO<br />

a) Bocal de abastecimento: é um orifício com uma tampa presa <strong>por</strong> uma corrente. No<br />

interior deste orifício, encontramos uma tela substituível de arame, de malha fina,<br />

com a finalidade de impedir que substâncias estranhas entrem no reservatório, quando<br />

este for reabastecido.<br />

b) Linha de sucção da bomba hidráulica: são linhas que permitem a passagem do óleo<br />

do reservatório para a entrada das bombas.<br />

c) Tubo suspiro: comunica o interior do reservatório com a atmosfera, possuindo<br />

normalmente na sua linha, um filtro. Tem <strong>por</strong> finalidade equilibrar a pressão<br />

atmosférica no interior do tanque e, em caso de obstrução, pode fazer parar o SH,<br />

pois as bombas não mais terão capacidade de puxar o óleo do tanque devido ao vácuo<br />

ocasionado na superfície do líquido.<br />

d) Bujão dreno: é um tampão localizado na parte mais baixa do tanque que tem <strong>por</strong><br />

finalidade permitir a drenagem do óleo durante a manutenção.<br />

e) Visor: é o indicador de nível de óleo do sistema. Deve ser verificado antes de cada<br />

operação do SH.<br />

f) Linha de retorno geral: colocadas em ângulo de 45º em relação ao fundo do tanque<br />

para que a vazão de retorno não seja de imediato succionada pela bomba e permita<br />

com isso a máxima dissipação de calor do óleo. Esta linha deve estar abaixo do nível<br />

de fluido, para impedir a aeração e a formação de espuma no óleo.<br />

Componentes Internos do RESERVATÓRIO<br />

a) Filtro: tem <strong>por</strong> finalidade reter as impurezas que podem contaminar o óleo.<br />

b) Válvula de alívio: desvia o fluido que retorna ao filtro, em caso de entupimento do<br />

mesmo. É denominada válvula by-pass do filtro. Obs.: O óleo by-passado não é<br />

filtrado.<br />

c) Chicana: é uma chapa estendida em pé, no sentido longitudinal do reservatório,<br />

assentada no seu fundo. Evita a turbulência do óleo de retorno, provocando o efeito<br />

quebra-redemoinho no interior do tanque.<br />

linha de sucção<br />

nív el do f luido<br />

linha de retorno<br />

bocal de<br />

enchimento<br />

c/ suspiro<br />

v isor<br />

chicana<br />

filtro<br />

bujão dreno<br />

RESERVATÓRIO HIDRÁULICO<br />

Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 3<br />

Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 4

BOMBAS HIDRÁULICAS: são dispositivos utilizados para converter energia mecânica<br />

em energia hidráulica. Quando em operação, criam um vácuo parcial na linha de entrada e<br />

provocam a sucção do líquido para dentro de seu corpo. Segundo sua ação mecânica, encaminha<br />

este mesmo líquido à linha de saída (pressão) e força-o para dentro do sistema hidráulico. As<br />

bombas hidráulicas produzem vazão de líquido para o SH, sendo que a resistência à esta vazão<br />

ocasiona a formação da pressão. Quanto maior for a resistência à vazão, maior será a pressão<br />

fornecida pela bomba. Na linha de sucção da bomba, o vácuo parcial permite a admissão de óleo<br />

em sua entrada, entretanto podemos observar que na falta de óleo poderá ocorrer duas situações<br />

distintas:<br />

Aeração: faltando óleo na entrada da bomba, ela não poderá fornecer vazão e ficará girando livre<br />

apenas com ar no seu interior.<br />

Cavitação: A falta de óleo na entrada da bomba faz com que o ar succionado provoque o<br />

efeito vácuo na sua entrada, denominado cavitação. Este efeito é prejudicial às bombas de força<br />

<strong>por</strong>que provoca danos ao corpo do elemento gerador de força das mesmas, chegando até mesmo<br />

à quebra do mecanismo.<br />

Eixo de Cizalhamento: é o enfraquecimento de um certo local do eixo da bomba que<br />

provoca a sua quebra quando a bomba estiver travada .<br />

Desempenho das Bombas Hidráulicas: as bombas são geralmente avaliadas em termos<br />

de descarga volumétrica, designada “volume de descarga” ou “capacidade”, que é a quantidade<br />

de líquido que a bomba pode descarregar em sua abertura de saída, <strong>por</strong> unidade de tempo. A<br />

descarga volumétrica é geralmente expressa em termos de litros <strong>por</strong> minuto (lpm) ou galões <strong>por</strong><br />

minuto (gpm).<br />

Uma bomba não pode <strong>por</strong> si própria produzir pressão, pois não pode pro<strong>por</strong>cionar<br />

resistência à própria vazão. A pressão <strong>por</strong> ela produzida será pro<strong>por</strong>cional à resistência à vazão<br />

do líquido que ela fornece ao sistema. Caso não haja resistência à vazão, não haverá pressão e a<br />

bomba trabalhará livre. Havendo resistência à vazão, haverá pressão que será pro<strong>por</strong>cional à<br />

resistência oferecida ao fluxo de saída da bomba. A pro<strong>por</strong>ção que aumenta a pressão, a descarga<br />

volumétrica da bomba diminui. Esta queda de descarga volumétrica é causada pelo vazamento<br />

interno do óleo do lado de saída para o lado de entrada da bomba, vazamento este denominado<br />

“deslizamento”, que é uma característica comum em todas as bombas. Alguns tipos de bombas<br />

possuem maior deslizamento interno que outras. Esta é a medida de eficiência das bombas e é<br />

geralmente expressa em <strong>por</strong>centagem.<br />

Classificação das Bombas Hidráulicas: embora muitos métodos diferentes sejam usados para<br />

classificar bombas, uma divisão fundamental pode ser feita quanto ao tipo de deslocamento. As<br />

bombas são designadas de deslocamento positivo ou deslocamento não-positivo.<br />

na parte onde as câmaras aumentam de tamanho e o movimento das palhetas conduzem o óleo<br />

para a saída da bomba, onde as câmaras diminuem de tamanho, empurrando-o para o sistema<br />

hidráulico.<br />

Bomba tipo Engrenagem: consiste de uma engrenagem de acionamento e uma engrenagem<br />

acionada, contidas numa caixa bem justa. As engrenagens giram em direções opostas e<br />

encaminham o óleo lateralmente, no espaço entre os dentes, empurrando-o para o sistema<br />

hidráulico. A eficiência da bomba é medida pela folga entre a engrenagem e a carcaça da bomba.<br />

Bomba tipo Pistão: consiste de 7 ou 9 pistões em ângulo de 45 o , cujo movimento do eixo<br />

acionador provoca o ir e vir dos pistões, succionando o óleo na metade do ciclo da bomba e<br />

pressionando no ciclo oposto. Obs.: As bombas de deslocamento positivo geralmente são<br />

utilizadas em sistemas hidráulicos de média e alta pressão (1.000 a 3.000 PSI).<br />

Deslocamento<br />

Positivo<br />

Não-positivo<br />

Palheta Pistão Engrenagem Centrífuga Hélice Vazão Mista<br />

O deslizamento é negligível O deslizamento pode ser a vazão total<br />

PRINCÍPIOS DE OPERAÇÃO DAS BOMBAS HIDRÁULICAS<br />

Bomba tipo Palheta: consiste de um rotor provido de ranhuras que é girado <strong>por</strong> um eixo de<br />

acionamento. Cada ranhura do rotor retém uma palheta retangular chata, que pode mover-se<br />

radialmente na ranhura. Quando o rotor gira, a força centrífuga aciona as palhetas para fora.<br />

Devido à excentricidade do rotor em relação à carcaça da bomba, a entrada de óleo está situada<br />

As bombas hidráulicas a seguir, são usadas apenas com água, normalmente irrigação:<br />

Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 5<br />

Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 6

Bomba tipo Voluta: consta de uma câmara circular de bombeamento com uma abertura de<br />

entrada central e uma abertura de saída periférica. Um impulsor (em forma de espiral = voluta)<br />

giratório, composto de várias pás curvas está na câmara de bombeamento e quando em<br />

movimento envia o líquido para a saída da bomba.<br />

Bomba tipo Difusor: semelhante à voluta, incor<strong>por</strong>a uma série de pás denominadas difusor, que<br />

em movimento envia o líquido para a saída da bomba.<br />

VÁLVULAS UNIDIRECIONAIS ou VÁLVULAS DE RETENÇÃO: válvulas unidirecionais<br />

ou válvulas de retenção são válvulas simples que permitem a vazão livre do fluido em apenas<br />

uma direção, fechando sua passagem em sentido contrário. Encontramos duas modificações<br />

neste tipo de válvula: unidirecional com restrição (fluxo livre num sentido, restrito em sentido<br />

contrário) e unidirecional comandada ( fluxo livre num sentido, sentido contrário fechado até que<br />

seja comandado para abrir).<br />

Bomba tipo Hélice: semelhante às centrífugas, com exceção de que as pás de hélice impelem o<br />

líquido axialmente através da bomba, em vez de radialmente como as outras. Sua ação pode ser<br />

comparada com a de um ventilador contido em um tubo. Obs.: As bombas de deslocamento não<br />

positivo geralmente são usadas em sistemas que requerem grande vazão e pressão relativamente<br />

baixa. Podem ser ligadas em série para desenvolver maior pressão.<br />

FILTROS HIDRÁULICOS: quando os sistemas hidráulicos trabalham em altas velocidades e<br />

pressões, substâncias contaminadoras causam o gasto excessivo e a perda de potência, e podem<br />

causar o mau funcionamento dos componentes. A filtragem adequada compensa muitas vezes o<br />

seu custo <strong>por</strong> meio da redução da manutenção e despesas com a substituição de peças.<br />

Filtros de tela (encontrados no bocal dos tanques), filtros (encontrados nas linhas do SH)<br />

e os plugues magnéticos, podem ser usados para remover partículas estranhas do fluido<br />

hidráulico e são eficientes como salvaguarda contra contaminação.<br />

A localização e o tipo de filtro usado são determinados pelas necessidades do circuito.<br />

Um filtro de alta pressão é usado no lado da descarga (pressão) da bomba. Filtros de baixa<br />

pressão são freqüentemente usados nas linhas de retorno do tanque.<br />

A maioria dos filtros usados nos SH é do tipo cartucho, cujo elemento filtrante é um<br />

cartucho de papel ou mesmo de metal, micrométricos, que possuem normalmente duas camadas<br />

de material filtrante, uma das quais absorve as substâncias contaminadoras, enquanto que a outra<br />

pro<strong>por</strong>ciona o peneiramento fino.<br />

Incor<strong>por</strong>ado ao corpo dos filtros hidráulicos encontramos uma válvula de alívio,<br />

denominada by-pass, que tem <strong>por</strong> finalidade desviar o fluxo de fluido em caso de obstrução do<br />

elemento filtrador, garantindo a passagem do óleo, <strong>por</strong>ém, sem a devida filtragem. Alguns tipos<br />

de filtros possuem também um indicador de obstrução que alerta o operador , seu entupimento.<br />

A manutenção do filtro consiste em trocar o elemento periodicamente. Seu tempo de uso<br />

depende das condições de operação. Normalmente o elemento de filtragem deve ser trocado pela<br />

primeira vez depois de 50 horas de funcionamento, e depois, a cada 500 horas, ou conforme o<br />

manual específico do equipamento.<br />

RESTRITORES: restritores fixos ou varáveis são usados para controlar a vazão de<br />

fluxo de líquido em circuitos hidráulicos, permitindo o controle da velocidade e suavizando o<br />

movimento dos mecanismos acionadores através da restrição da velocidade do fluxo do líquido.<br />

Restritor fixo: possui um orifício calibrado, <strong>por</strong> onde o fluxo é restrito de acordo com a<br />

necessidade do atuador hidráulico. Comumente encontramos incor<strong>por</strong>ado à ele, dois filtros de<br />

tela que impedem a passagem de partículas sólidas que poderiam obstruir o orifício.<br />

Restritor variável: possui internamente uma agulha cônica de restrição que pode ser<br />

ajustada manualmente de acordo com a necessidade do atuador hidráulico. Nota: maior fluxo de<br />

líquido pro<strong>por</strong>ciona maior velocidade de acionamento dos mecanismos.<br />

MANÔMETROS: a energia de um SH é a pressão criada pela resistência à vazão da<br />

bomba de força. Os manômetros são os instrumentos responsáveis pela leitura correta de pressão<br />

Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 7<br />

Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 8

em um sistema hidráulico, sendo, <strong>por</strong>tanto, o medidor de quantidade de energia possuída num<br />

sistema.<br />

Encontramos nos manômetros hidráulicos, duas marcas coloridas: a de cor verde indica a<br />

pressão operacional do SH, enquanto que a de cor vermelha indica pressão excessiva nas linhas.<br />

O princípio de funcionamento dos manômetros é a atuação de um tubo de Bourdon, tubo<br />

este de forma espiral que distende-se quando recebe pressão hidráulica e movimenta com isso,<br />

mecanicamente, um ponteiro indicador. Ao cessar a pressão existente nas linhas, o tubo de<br />

Bourdon retrai-se para a forma inicial de repouso, puxando com si o ponteiro indicador para a<br />

posição zero do mostrador.<br />

É muito comum encontrarmos hoje em dia manômetros elétricos no painel de comando,<br />

instrumentos estes que recebem sinal elétrico de um tubo de bourdon localizado internamente<br />

num transmissor de pressão, que está acoplado às linhas de pressão hidráulica. Seu princípio de<br />

operação baseia-se num tubo de bourdon que recebe pressão hidráulica, aciona um rotor elétrico<br />

que transmite à um indicador no painel, o movimento de distenção do bourdon e a conseqüente<br />

indicação no mostrador<br />

para o interior do cilindro do acumulador. Quanto maior for a pressão, mais ele empurra o<br />

êmbolo, acumulando maior pressão e absorvendo a carga hidráulica da bomba, protegendo-a<br />

contra vibrações e choques hidráulicos.<br />

Acumuladores de pressão não precisam de indicadores de pressão em suas linhas de ar e,<br />

quando se faz necessário verificar a sua pré-carga (pressão de ar) , basta aliviar a pressão do SH<br />

e observar o movimento do ponteiro do manômetro. Quando houver uma queda súbita da pressão<br />

para zero, a última leitura é a medida da pré-carga.<br />

BOMBAS MANUAIS : utilizadas em situações emergenciais para substituir as bombas<br />

de força, podem ser usadas também em pequenos circuitos hidráulicos de teste e até mesmo em<br />

macacos ou prensas hidráulicas. A bomba manual transforma força manual em pressão<br />

hidráulica.<br />

O movimento de vaivém do seu cabo de comando provoca o movimento de um pistão<br />

que flutua dentro do cilindro da bomba. A cada retrocesso do pistão, o óleo entra no cilindro<br />

passando através de uma válvula de uma direção. Quando o pistão é empurrado, ele empurra<br />

consigo o óleo anteriormente admitido que é enviado à linha de pressão da bomba, através de<br />

uma outra válvula de uma direção que impede sua volta para dentro da bomba. Tanto no<br />

movimento de avanço como de retrocesso do pistão, a bomba envia fluido para o SH, pois a<br />

diferença de área do pistão pro<strong>por</strong>ciona um excesso de óleo no seu interior. Assim, a cada<br />

impulso no seu cabo de comando haverá um impulso de líquido na saída da bomba.<br />

Todo reservatório hidráulico deve possuir na sua construção, uma reserva de óleo<br />

hidráulico que garanta o abastecimento da bomba manual. Nos aviões este artifício tem salvado<br />

muitas vidas <strong>por</strong>que com a falha da bomba hidráulica principal, a bomba manual tem garantido<br />

energia hidráulica necessária para acionar os comandos de vôo, os freios das rodas, baixar e<br />

travar os trens de pouso etc.<br />

REGULADOR DE PRESSÃO: é o componente hidráulico que controla o nível maior de<br />

pressão atuante no SH, ao mesmo tempo que alivia a carga da bomba de força, quando este nível<br />

é atingido. É fator primordial na vida útil de uma bomba de força, <strong>por</strong>que durante todo tempo de<br />

operação do SH, ela estará trabalhando livre e a sua durabilidade será muito maior.<br />

Sua operação consiste de receber a pressão produzida pela bomba e, permitir que esta<br />

pressão se encaminhe para o SH e vá se acumulando em todo circuito. Quando o nível máximo<br />

de pressão é atingido, 3.000 PSI, <strong>por</strong> exemplo, o regulador muda a posição de suas válvulas<br />

internas e passa a enviar a pressão da bomba direto para o reservatório, ao mesmo tempo em que<br />

mantém presa a pressão hidráulica anteriormente criada, desde o próprio regulador até os demais<br />

componentes do SH. Temos então, a partir daí, somente a parte central do SH com pressão,<br />

enquanto que a bomba estará trabalhando livre e enviando o óleo diretamente para o tanque. Dizse<br />

neste caso que o regulador está aberto para o retorno.<br />

Quando algum componente hidráulico é comandado, a pressão cairá para um nível<br />

mínimo de pressão do regulador, 2.600 PSI, <strong>por</strong> exemplo , então suas válvulas internas mudam<br />

novamente de posição e abrem a entrada de pressão da bomba para o SH que vai aumentar até o<br />

seu nível máximo (3.000 PSI). Diz se neste caso que o regulador está fechado para o retorno (ou<br />

aberto para o sistema).<br />

ACUMULADOR DE PRESSÃO: componente necessário em todo circuito hidráulico<br />

dinâmico, o acumulador tem <strong>por</strong> finalidade amortecer o aumento súbito de pressão no sistema,<br />

ao mesmo tempo em que acumula a pressão produzida pela bomba. Consiste de uma peça<br />

cilíndrica com duas câmaras separadas <strong>por</strong> um êmbolo flutuante. Num dos lados do êmbolo é<br />

colocado nitrogênio pressurizado (efeito mola) que empurra o êmbolo para o batente oposto. A<br />

medida que a bomba hidráulica vai pressurizando o fluido no sistema hidráulico, a pressão vai<br />

forçando o êmbolo em sentido contrário, comprimindo o nitrogênio, movimentando o êmbolo<br />

Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 9<br />

Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 10

REDUTOR DE PRESSÃO: uma válvula de redução de pressão é usada para limitar a pressão<br />

em um circuito secundário a um valor abaixo que a pressão de operação do circuito principal.<br />

Isto ocorre em circuitos hidráulicos que trabalham com alta pressão (3.000 PSI), entretanto certo<br />

equipamento precisa de uma pressão bem abaixo deste limite, <strong>por</strong> medida de segurança. Assim, o<br />

redutor recebe os 3.000 PSI na sua entrada e através de um pistão com mola de regulagem,<br />

permite que somente passe <strong>por</strong> seu interior uma pressão bastante inferior (1.000 PSI, <strong>por</strong><br />

exemplo). Vale ressaltar aqui que o pistão atuador e sua respectiva mola não permitem a<br />

passagem de uma pressão além do limite preestabelecida na sua regulagem (o que exceder a<br />

1.000 PSI não poderá passar pelo redutor, pois o pistão fecha a passagem do fluido).<br />

Cilindro de Duplo Efeito: o cilindro de dupla ação permite a aplicação da pressão hidráulica em<br />

ambas as extremidades do pistão, para controlar o movimento linear nas duas direções opostas.<br />

Este cilindro de ação dupla é também chamado de diferencial <strong>por</strong> ter uma área maior (lado sem<br />

haste) e uma área menor (lado com haste). Quando a pressão é aplicada na área maior, seu<br />

movimento é mais lento <strong>por</strong> consumir maior volume de óleo, <strong>por</strong>ém desenvolve maior força. A<br />

pressão em sentido contrário movimenta-o com maior velocidade, devido à área menor de<br />

atuação do óleo no pistão, entretanto desenvolve menor força.<br />

VÁLVULA DE ALÍVIO: limitar a pressão do SH é a principal função da válvula de alívio.<br />

Quando a pressão hidráulica na entrada da válvula for suficiente para sobrepujar a força de sua<br />

mola, a esfera é afastada de seu assento e a válvula é aberta, aliviando o excesso de pressão,<br />

mantendo o SH com a pressão de regulagem da mola.<br />

É preciso ficar bem claro que a válvula de alívio limita a pressão do SH a um valor<br />

máximo (3.500 PSI, <strong>por</strong> exemplo), que sempre é maior do que a pressão do regulador (3.000<br />

PSI), entretanto diferentemente do regulador, na operação da válvula de alívio a bomba de força<br />

produz ininterruptamente a pressão, estando a bomba sempre com carga total. NOTA: a válvula<br />

de alívio somente entrará em operação em caso de falha do regulador de pressão e a pressão do<br />

SH ultrapassar seu nível máximo (3.000 PSI) e atingir 3.500 PSI.<br />

ATUADOR HIDRÁULICO: os atuadores hidráulicos executam função oposta à das bombas<br />

hidráulicas e convertem energia hidráulica em energia mecânica para efetuar trabalho útil. Num<br />

circuito típico, o atuador é mecanicamente ligado à carga de trabalho e é atuado pelo fluido da<br />

bomba; assim sendo, força ou torque é transformado em trabalho. Os atuadores podem ser<br />

classificados, de modo geral, como dos tipos linear (cilindro atuador) ou rotativo (motor<br />

hidráulico).<br />

O atuador linear, como um cilindro acionador, é usado para operações de prender e<br />

prensar ou para movimento de avanço rápido e fino. As aplicações de um atuador rotativo ou<br />

motor hidráulico incluem operações de mandrilar, tornear, posicionar etc.<br />

Cilindro de Simples Efeito: o atuador linear mais simples é o cilindro de simples ação, que<br />

aplica força em apenas uma direção. O fluido penetra no cilindro através de um orifício apenas e<br />

desloca o pistão atuador, forçando-o para fora, desenvolvendo a força necessária para<br />

movimentar o mecanismo acionador. Ainda que não haja previsão para retração <strong>por</strong> força<br />

hidráulica da haste, a força da gravidade ou até mesmo uma mola podem exercer o artifício do<br />

retorno.<br />

Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 11<br />

Cilindro de Haste Dupla: encontramos ainda o cilindro de duplo efeito, de haste dupla, que<br />

exerce forças iguais nos dois sentidos, pois as duas áreas de atuação são também iguais (áreas<br />

menores).<br />

Motor Hidráulico: tais como as bombas rotativas, podem ser de pistão, engrenagem ou palheta.<br />

Algumas vezes, muitas bombas hidráulicas podem ser usadas como motores com pequenas ou<br />

nenhuma modificação. No motor tipo engrenagem ambas as engrenagens são acionadas, mas<br />

somente uma é ligada ao eixo de saída. No motor tipo palheta, todas as palhetas são acionadas<br />

pela pressão hidráulica, entretanto como não há força centrífuga no início de sua operação, molas<br />

ou balancins são freqüentemente usados atrás de cada palheta, para este fim. No motor tipo<br />

pistão, o fluido entra na metade dos furos dos pistões, força-os para fora, causando a rotação do<br />

bloco de cilindro e do eixo de acionamento. O motor tipo pistão é o mais utilizado de todos pois<br />

possui uma inércia relativamente baixa, sua aceleração é rápida e pode adaptar-se facilmente nas<br />

aplicações onde reversões imediatas são desejadas.<br />

MOTOR HIDRÁULICO TIPO PALHETA MOTOR HIDRÁULICO TIPO ENGRENAGEM<br />

MOTOR HIDRÁULICO TIPO PISTÃO<br />

Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 12

VÁLVULA SELETORA (DIRECIONAL): como o próprio nome indica, a válvula seletora ou<br />

válvula direcional tem <strong>por</strong> finalidade selecionar a pressão hidráulica para as diferentes áreas dos<br />

cilindros atuadores. Ela tem como função permitir a seleção do movimento desejado nos<br />

mecanismos acionadores. Encontramos válvulas seletoras com comando manual no próprio<br />

corpo da válvula ou com comando elétrico a distância.<br />

Sua operação consiste basicamente em quatro posições de atuação do óleo hidráulico:<br />

pressão da bomba, retorno para o tanque, cilindro 1 (pressão selecionada para a área maior do<br />

cilindro) e cilindro 2 (pressão selecionada para a área menor do cilindro ).<br />

O comando elétrico ou manual da válvula permite a alternância da pressão para o cilindro<br />

1 ou para o cilindro 2 e com isto o movimento de distensão ou de recolhimento da haste do<br />

atuador hidráulico. Quando o comando for para um motor hidráulico, a alternância no comando<br />

da seletora inverte o sentido de rotação do motor.<br />

entrada zero no motor de torque, não há corrente elétrica nas bobinas e a armação permanece na<br />

posição neutra. Quando a corrente é aplicada numa das bobinas, ela movimenta uma haste que<br />

seleciona o sentido da pressão hidráulica. Quando aplicada na outra bobina, ela executa o<br />

movimento em sentido contrário. O movimento da haste seletora é pro<strong>por</strong>cional ao sinal elétrico<br />

aplicado no motor de torque e o movimento do atuador hidráulico <strong>por</strong> conseqüência obedece ao<br />

ritmo imposto pelo motor de torque.<br />

OBS: o motor de torque apesar de levar este nome, não se com<strong>por</strong>ta como um motor<br />

rotativo como estamos comumente acostumados. Ele se limita a provocar um movimento<br />

vibratório numa haste seletora que direciona a passagem do fluido na direção desejada. Sua<br />

vantagem em relação à válvula seletora operada <strong>por</strong> solenóide, é a baixa corrente elétrica<br />

necessária para sua operação que atinge no máximo 200 miliamperes.<br />

Este tipo de válvula é muito usada nos equipamentos hidráulicos mais modernos, e já<br />

vem incor<strong>por</strong>ada à um cilindro atuador, entretanto seu alto preço inibe muitas vezes o<br />

comprador. Na Feira de Mecânica de 1998, ela estava sendo vendida pela BRASVÁLVULAS de<br />

Santo Amaro - SP, <strong>por</strong> R$ 7.000,00 a unidade.<br />

VÁLVULA REGULADORA DE FLUXO: semelhante ao restritor variável, é usada<br />

normalmente para restringir o fluxo, controlando a velocidade do atuador linaer (cilindro<br />

hidráulico) ou rotativo (motor hidráulico). O ajuste de velocidade de vazão é feito virando-se<br />

manualmente um dial na face externa da válvula.<br />

VÁLVULA DE SEQÜÊNCIA: sua função, normalmente, é a de retardar um movimento<br />

secundário, até que o principal se haja completado. É usada, <strong>por</strong> exemplo, para permitir que um<br />

atuador hidráulico funcione e, somente após sua operação final um outro atuador ligado em<br />

paralelo, entre em operação. Normalmente deve ser instalada nas linhas alternadas de dois<br />

cilindros hidráulicos, permitindo que apenas um deles receba a pressão hidráulica inicial e,<br />

somente após o seu fim de curso quando a pressão ultrapassar a regulagem de seqüência (150<br />

PSI), a pressão passará para o outro cilindro e o comandará. Na prática, um cilindro prenderia<br />

primeiramente uma peça e o outro iniciaria posteriormente o trabalho de furar a mesma peça.<br />

SERVO-VÁLVULAS: o controle automático das funções da máquina com grande precisão de<br />

velocidade, aceleração e colocação em posição, é possibilitado convertendo-se um sinal elétrico<br />

em saída hidráulica. O instrumento desta conversão é a válvula servo eletro-hidráulica.<br />

O componente básico deste tipo de válvula é o motor de torque. O motor de torque tem<br />

como partes principais o ímã permanente, duas bobinas e uma armação. Com sinal elétrico de<br />

Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 13<br />

Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 14

VÁLVULA DESACELERADORA: é uma válvula operada <strong>por</strong> came (haste), normalmente<br />

usada em derivação com uma válvula reguladora de fluxo para o trecho de translação rápida de<br />

um ciclo do atuador. Sua operação consiste em permitir a passagem livre do fluido hidráulico,<br />

até que seja comandada <strong>por</strong> um came (haste), feche a passagem do fluido e o force a passar pela<br />

válvula reguladora de fluxo. É como se fosse uma unidirecional comandada para fechar a<br />

passagem do fluido no momento desejado. Normalmente instalada na linha alternada de pressão<br />

do cilindro hidráulico, permite seu movimento rápido até que seja atuada e feche a passagem do<br />

fluido, obrigando-o a desviar-se <strong>por</strong> uma válvula reguladora de fluxo, desacelerando seu<br />

movimento.<br />

EXEMPLOS DE CIRCUITOS HIDRÁULICOS<br />

CIRCUITO HIDRÁULICO EM FORMA DE SÍMBOLOS<br />

VÁLVULA REGULADORA DE FLUXO<br />

0<br />

VÁLVULA DE SEQUÊNCIA<br />

INTERRUPTOR DE PRESSÃO: ou contactor manométrico, é o componente hidráulico que<br />

tem <strong>por</strong> finalidade ligar ou desligar algum outro componente elétrico, de acordo com uma<br />

pressão hidráulica pré-estabelecida. Ë muito utilizado, <strong>por</strong> exemplo, para ligar ou desligar um<br />

motor elétrico que aciona a bomba hidráulica. Neste caso, quando ligamos o motor elétrico que<br />

está acoplado à bomba , o motor começa a girar e com isso faz seu acionamento. Quando a<br />

pressão produzida pela bomba atinge o limite pré-estabelecido, o interruptor de pressão desliga o<br />

motor elétrico, fazendo a bomba parar. Por ocasião do consumo da pressão hidráulica <strong>por</strong> algum<br />

mecanismo do sistema, o interruptor de pressão liga novamente a bomba para que produza a<br />

pressão necessária para o acionamento do mecanismo.<br />

O mesmo circuito anterior, em forma de ESQUEMA:<br />

UNIDIRECIONAL COM RESTRIÇÃO<br />

VÁLVULA LANÇADEIRA OU VÁLVULA ALTERNADORA: é a válvula hidráulica que<br />

separa o sistema hidráulico normal, do sistema hidráulico de emergência. Ë utilizada sempre na<br />

linha de junção dos dois sistemas, permitindo que a pressão hidráulica necessária para o<br />

comando de algum mecanismo seja sempre garantida em situação normal ou em situação de<br />

emergência.<br />

Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 15<br />

Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 16

REFERÊNCIAS BIBLIOGRÁFICAS<br />

www.Automationstudio.com<br />

Software Automation Studio<br />

www.parker.com.br<br />

www.rexroth.com.br<br />

Manual do Oleodinâmico Industrial 935100 - Vickers<br />

Fonte: www.geocities.com/chp_online/apostilas/apostilahidraulica.doc 17