A Desativação dos Catalisadores Automotivos.

A Desativação dos Catalisadores Automotivos.

A Desativação dos Catalisadores Automotivos.

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

A DESATIVAÇÃO DOS CATALISADORES AUTOMOTIVOS.Fátima M. Z. Zotin 1 , Fábio B. Noronha 2 , Lucia G. Appel 21- UERJ, Departamento de Eng. Química, Rua S. Francisco Xavier 524, Rio de Janeiro, Brasil.2- INT/MCT, Av. Venezuela 83-518, 20081-310,Centro, Rio de Janeiro, Brasil,appel@uol.com.br1-INTRODUÇÃOOs motores do ciclo Otto geram na sua exaustão uma mistura complexa de poluentesconstituída de monóxido e dióxido de carbono, óxi<strong>dos</strong> de nitrogênio, hidrocarbonetos edióxido de enxofre. A concentração destes compostos, acima de níveis aceitáveis, interferediretamente na qualidade de vida <strong>dos</strong> habitantes das grandes cidades, pois estes poluentesafetam o metabolismo celular e, conseqüentemente, a saúde do indivíduo.A partir da década de 70, visando minimizar a presença desses poluentes na atmosfera,alguns países do primeiro mundo estabeleceram legislações restritivas às emissões de CO,NO x e hidrocarbonetos. Esse fato motivou o desenvolvimento do catalisador automotivo.Atualmente, é difundido mundialmente o uso <strong>dos</strong> catalisadores do tipo três – vias ou “threeway”.Esse catalisador utiliza como suporte um material cerâmico (cordierita) em forma decolméia. Sobre esse suporte é depositado o material catalítico (“wash-coat”), composto demodo geral por alumina de alta área específica e pela solução sólida composta de óxido decério e zircônio (CeO 2 -ZrO 2 ). Sobre esses óxi<strong>dos</strong> ainda são adiciona<strong>dos</strong> os elementos ativostais como a platina ( Pt ), o paládio ( Pd ), o ródio ( Rh ), além de outros elementos tais comoo bário ( Ba ), o lantânio ( La ) e o níquel ( Ni ). Basicamente, o efeito catalítico destessistemas se deve aos metais nobres, enquanto que os demais elementos funcionam comoestabilizadores estruturais, “traps” para contaminantes, etc.As principais reações envolvidas nesse processo são a oxidação do CO e <strong>dos</strong>hidrocarbonetos e a redução do NO x . Tendo em vista que as reações de oxidação e de reduçãosão realizadas de forma simultânea, para se obter altas conversões é necessário manter arelação entre os poluentes e o O 2 próxima ao ponto estequiométrico. Assim, utilizam-sesensores de O 2 que controlam o teor desse gás em regiões próximas ao catalisador. Essesprocedimentos resultam numa inerente oscilação do teor de oxigênio na mistura reacional, aqual é minimizada pela presença da solução sólida CeO 2 -ZrO 2 . A função desse sistema éfornecer oxigênio da sua própria rede cristalina, quando a mistura está rica, ou seja, com faltade O 2 . Sendo posteriormente reoxidado, quando a mistura se encontra em condições pobres,ou seja, com excesso de O 2 .Visando maximizar a performance desses sistemas frente as reações de póscombustão,os modernos catalisadores automotivos dispõe os materiais ativos em camadassobre a cordierita. Essa conformação permite separar espacialmente as reações de oxidação ede redução. A camada mais externa promove a redução do NOx e é composta de Pd/Rh ousomente Pd associado a promotores suporta<strong>dos</strong> em alumina, enquanto que a mais interna queé responsável pela oxidação <strong>dos</strong> hidrocarbonetos e CO, é composta de Pd ou Pd e Ptsuporta<strong>dos</strong> na solução sólida CeO 2 -ZrO 2 1 .De modo geral, as legislações referentes às emissões automotivas prevêemverificações periódicas do nível de emissões <strong>dos</strong> motores da frota circulante. Em algunsesta<strong>dos</strong> do Brasil, por exemplo, estas avaliações iniciaram em 1997. Essas avaliações,associadas a crescente conscientização do problema de poluição do ar das grandes cidades,1

têm tornado a durabilidade do catalisador automotivo um tema de extrema relevância.O envelhecimento ou desativação é um fenômeno inerente a to<strong>dos</strong> os catalisadoresutiliza<strong>dos</strong> em processos químicos. No caso <strong>dos</strong> catalisadores automotivos a queda deatividade é um processo complexo que envolve varias modalidades de desativação, sendoessas de natureza térmica, química e mecânica.Neste trabalho será apresentado um panorama a respeito <strong>dos</strong> processos de desativação<strong>dos</strong> catalisadores automotivos, centrado na desativação térmica e química, os quais sãoconsidera<strong>dos</strong> os mo<strong>dos</strong> de desativação mais relevantes.2-DESATIVAÇÃO TÉRMICAA exposição a altas temperaturas, resultantes do mal funcionamento <strong>dos</strong> motores, podeocasionar uma série de alterações nos catalisadores automotivos. Essas podem ocorrer a nívelda alumina, <strong>dos</strong> metais preciosos, <strong>dos</strong> óxi<strong>dos</strong> e também da cordierita.As aluminas de transição, à partir de 850 o C, se desidratam, sofrendo transformaçõesde fase segundo a seqüência γ→ δ→ θ→ α. Estas transformações envolvem a perda de áreaespecífica e da estrutura porosa. Por exemplo, a passagem de γ→ δ significa uma variação deárea específica de 150 para 50m 2 /g. Vale salientar que exposições prolongadas acima de1000 o C, ou seja, que propiciem a formação da α−alumina, geram o enfraquecimento daadesão da camada superficial à estrutura cerâmica, que pode ocasionar a separação <strong>dos</strong>componentes do catalisador e também o encapsulamento <strong>dos</strong> materiais ativosSegundo modelo proposto por Burtin et al. 2 , essas transformações envolvem adesidroxilação da superfície, com a formação de vacâncias aniônicas e a migração dasvacâncias catiônicas, características da estrutura espinélica, para superfície e reação entreestas espécies. Desta forma, ocorre a extinção <strong>dos</strong> sítios tetraétricos com a formação <strong>dos</strong> sítiosoctaédricos característicos da α-alumina.Visando diminuir a velocidade dessas transformações térmicas alguns elementos sãoadiciona<strong>dos</strong> à formulação <strong>dos</strong> catalisadores comerciais. Um <strong>dos</strong> mais utiliza<strong>dos</strong> é o La, quesegundo Burtin 2 se localiza nas vacâncias catiônicas, retardando assim o processo desinterização da alumina. Algumas vezes o cério também é citado como um agenteestabilizador da alumina, no entanto, ele somente atua em curtos tempos de exposição a altastemperaturas 3 .A exposição à altas temperaturas associada a presença de vapor de água promove,também o crescimento <strong>dos</strong> cristais de metal nobre, resultando em perda de área ativa e aqueda de atividade do catalisador. Vale salientar que o Pd é mais resistente à sinterização doque a Pt.Tem sido observado que adição de Ce e La a estes sistemas também contribui para adiminuição da velocidade de sinterização <strong>dos</strong> metais nobres. Esses elementos não alteraram omecanismo deste processo mas somente interferem na sua velocidade. A ação desteselementos terras raras ainda não é clara, mas, considera-se que eles inibem a difusãosuperficial <strong>dos</strong> agrega<strong>dos</strong> metálicos nos microdominios onde estes estabilizadores seencontram localiza<strong>dos</strong>.Outro importante aspecto a ser considerado é que a exposição a altas temperaturasacarreta o crescimento <strong>dos</strong> cristais do sistema CeO 2 - ZrO 2 , resultando na diminuição da áreaespecífica do material. Esse processo apesar de não intervir no fornecimento de oxigênio <strong>dos</strong>istema, pois o oxigênio fornecido é oriundo do interior do sistema (“bulk”), ele podeacarretar o encapsulamento <strong>dos</strong> metais nobres.2

Pode-se citar também que, em temperaturas bastante elevadas, em torno de 1300 o C,ocorre a transformação da cordierita em mulita, alterando assim as características da estruturacerâmica.A exposição a altas temperaturas promove, também, uma série de reações indesejáveisentre os elementos constituintes <strong>dos</strong> conversores catalíticos. Por exemplo, o niquel, que éalgumas vezes empregado como retentor de enxofre, quando se utiliza combustíveis contendoalto teor de S, reage com a alumina formando o aluminato de níquel. O próprio CeO 2 , quandoexposto a altas temperaturas em atmosfera redutora, pode formar também o aluminato decério, o qual não é capaz de armazenar O 2 .Outro exemplo é a possibilidade de formação de ligas, entre a platina ou o paládio e oródio. Por outro lado, as formulações a base de Pd e aditivos empregadas atualmente poralguns fabricantes parecem resolver a questão da formação dessas compostos 1 .A exposição a altas temperaturas, em condições oxidantes, pode ocasionar a oxidaçãodo Rh nos sistemas Pt/Rh ou Pd/Rh, com a formação de Rh 2 O 3 4 . Degobert 4 cita que o Rh 2 O 3se incorpora a rede cristalina da alumina resultando no aumento da relação Pt/Rh, que podepassar de 3,5 para até 12, reduzindo drasticamente a atividade relativa à redução do NO x . Estaquestão e a possibilidade de formação de ligas citada acima induziu o desenvolvimento deoutros suportes tais como o SiO 2 , ZrO 2 e o TiO 2 , os quais são menos reativos que a aluminafrente ao Rh 2 O 3 , mas que algumas vezes apresentam baixa estabilidade térmica.É interessante ressaltar que nos monólitos a desativação térmica é mais concentrada naparte central da peça, em contraposição ao que acontece com os processos de envenenamentoconforme será apresentado a seguir (fig 2-a).Conforme pode-se verificar através das informações apresentadas acima, a atualformulação <strong>dos</strong> catalisadores automotivos é fortemente influenciada pela questão daestabilidade térmica <strong>dos</strong> materiais catalíticos envolvi<strong>dos</strong>.3-DESATIVAÇÃO QUÍMICAUma das causas mais freqüentes de desativação <strong>dos</strong> catalisadores automotivos éreferente ao resultado da interação entre os contaminantes presentes no combustível ou nomotor que se depositam sobre a superfície do catalisador. Neste contexto, atualmente,destacam-se como as mais relevantes as desativações referentes ao enxofre presente nagasolina e a proveniente de aditivos do óleo lubrificante.3.1-<strong>Desativação</strong> por enxofre proveniente do combustívelToda a gasolina comercialmente produzida contém compostos organo-sulfura<strong>dos</strong> emconcentrações que podem atingir até 1000ppm. Durante a combustão, estes compostos sãoconverti<strong>dos</strong> a SO 2 e a SO 3 , os quais podem reagir com o suporte ou com os sítios ativos,tornando o catalisador menos ativo ou completamente inativo.O SO 3 formado pode ser quimissorvido na superfície da γ-Al 2 O 3 gerando um sulfatode alumínio. Esse sal, que é um material de baixa densidade, provoca alterações na áreasuperficial da alumina levando à desativação do catalisador. Além disso, o SO 3 pode reagir,também, com o óxido de cério e outros óxi<strong>dos</strong> de terras raras. Em temperaturas acima de500 o C, este enxofre armazenado é novamente emitido como uma mistura de SO 2 e SO 3.Os metais nobres são sensíveis ao envenenamento por compostos sulfura<strong>dos</strong>. Aextensão da inibição pelo enxofre está relacionada à natureza do metal. A influência do S, naredução do NO é mais relevante no caso <strong>dos</strong> catalisadores de Pt e Pd do que para os de Rh. Oefeito do SO 2 é, também, função da natureza da molécula a ser eliminada. A oxidação do3

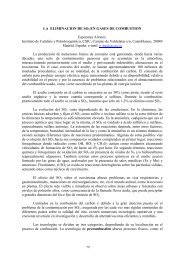

propeno e do monóxido de carbono é inibida pelo dióxido de enxofre. Por outro lado, aoxidação de propano é promovida em presença de SO 2 5 . Observou-se também, que apresença de enxofre resulta numa maior diminuição da conversão <strong>dos</strong> óxi<strong>dos</strong> de nitrogênio(NO x ) do que a <strong>dos</strong> hidrocarbonetos (HC) e monóxido de carbono (CO) 6 .O efeito inibidor do enxofre na remoção de HC, CO e NO x nem sempre écompletamente reversível. Segundo Beck e col 6 a performance de um catalisador comercial abase de Pd não foi totalmente restaurada com a diminuição do teor de SO 2 na carga. Somentea operação do catalisador em temperaturas acima de 700 o C restaurou a sua atividade.Os compostos sulfura<strong>dos</strong> podem existir sob diferentes formas, em função dascondições de reação, como a temperatura e a composição da mistura reacional. Em condiçõesoxidantes, o enxofre é armazenado na alumina sob a forma de sulfato. Quando a atmosferatorna-se redutora, os sulfatos são reduzi<strong>dos</strong> levando a formação e a dessorção de H 2 S. Aemissão de H 2 S, mesmo em pequena concentração, constitui um problema grave devido a suaalta toxicidade e odor desagradável. Uma das formas de solucionar este problema tem sido autilização de compostos que retêm o H 2 S, através da formação de um sulfeto estável, ematmosfera redutora, mas que se oxida a SO 2 , em atmosfera oxidante 5 . Alguns fabricantes decatalisador tem utilizado o Ni com este fim. No entanto, devido a possibilidade da formaçãode carbonilas de níquel, e ainda a questão da perda mecânica desse metal pesado, tem sidoproposta a substituição deste metal por outros compostos como ferritas de metais divalentes(Me 2 Fe 2 O 4 ), óxido de germânio ou de manganês 4 . Vale salientar que a presença de NiO juntoao Pd promove a diminuição da atividade catalítica do sistema nas reações de oxidação 7 .Alguns catalisadores atualmente empregam uma camada de NiO acima das referentes aocatalisador , minimizando assim o contato entre o metal nobre e o Ni.Medidas de espectroscopia fotoeletrônica de raios-X (XPS) e quimissorção de gasessão geralmente utilizadas para caracterizar este tipo de desativação. A análise de XPSdetermina as espécies adsorvidas na superfície do catalisador. Entretanto, o tratamento de altovácuo necessário pode provocar alterações na superfície. A perda da capacidade dequimissorção em presença de enxofre também permite estudar este tipo de envenenamento,desde que o pré-tratamento não remova o veneno. A utilização de uma reação modelotambém representa uma ferramenta útil para o estudo deste tipo de desativação. Odeslocamento da curva de conversão para maiores temperaturas, sem nenhuma mudança dainclinação, pode ser um indicativo da existência deste mecanismo de desativação 8 .3.2-<strong>Desativação</strong> por agentes químicos presentes no óleo lubrificanteUma das grandes causas de deterioração de catalisadores automotivos é oenvenenamento por fósforo e zinco e cálcio. Os dois primeiros são deriva<strong>dos</strong> do ditiofosfatodialquil de zinco (ZDDP), um aditivo do óleo usado para reduzir o desgaste por atrito domotor e a oxidação do óleo. Já o cálcio é proveniente de uma substância detergente. Esseselementos, depositam-se sobre o material catalítico, bloqueiam a atuação do catalisador,reduzindo sua durabilidade.Alcover Neto e col. 9 , analisando por microscopia eletrônica de varredura com EDS,catalisadores novos e envelheci<strong>dos</strong> em dinamômetro por 300 horas, verificaram que oprocesso de envelhecimento ocasionou modificações significativas a nível de composição etextura do catalisador, conforme pode-se observar nas Figura 1 (a) e (b).No catalisador novo (Figura 1-a), identifica-se nitidamente a presença de duascamadas. Na camada inferior, a análise por EDS indica a presença <strong>dos</strong> elementos Si, Al, Mg,O, e portanto, é atribuída à cordierita (2MgO.2Al 2 O 3 .5SiO 2 ) (Figura 1-a (1)). A camada4

superior, de aspecto heterogêneo, é constituída pelo material catalítico ( “wash coat” ).Observa-se a presença de Al, do Ce, do Ni e de metal nobre ( Pd ) (Figura 1-a (2, 3)).(a)(b)Figura 1: Micrografias de regiões de: (a) um catalisador novo: 1. Cordierita; 2. Wash coatregião escura (Al, Ce, Ni , Pd); 3. Região clara do wash coat (Ce e Ni) e (b)catalisador envelhecido: 1. Cordierita, 2. Wash coat região escura Al, Ce, Ni, P e Pd,3. Região clara do wash coat Ce e Ni, 4. Contaminantes (P, Zn e Ca)No catalisador envelhecido (Figura 1-b) pode-se distinguir com nitidez três camadas: ainferior identificada como a cordierita (Figura 1-b (1)); a intermediária, relativa à fasecatalítica agora contaminanda por fósforo (Figura 1-b (2)) e apresentando um aspectomorfológico diferente do observado para o catalisador novo, porém ainda com regiões demaior teor em Ce e Ni (Fig.1-b (3)); e finalmente, uma camada mais superficial (Fig.1-b (4)),identificada como uma camada de contaminantes, rica nos elementos fósforo, zinco e cálcio.Esses resulta<strong>dos</strong> indicaram que o envelhecimento do catalisador, e sua perda de atividade,encontram-se relaciona<strong>dos</strong> à contaminação por constituintes do óleo lubrificante.Assim, não foi observado um mero bloqueio superficial por parte dessescontaminantes. A utilização da técnica de mapeamento de íons permitiu verificar a migraçãode alguns elementos, principalmente do fósforo, para o “wash-coat” . Esse elementoapresentou-se bem disperso e devido sua alta reatividade, poderia eventualmente estarformando compostos com elementos como o cério e a alumina, desativando o catalisador.Um estudo de DRX realizado por Sims 10 , numa análise post mortem de catalisadoresde paládio envelheci<strong>dos</strong> em dinamômetro (três ciclos de temperatura variando entre 440 e775°C), auxiliou na identificação <strong>dos</strong> compostos resultantes deste tipo de envenenamento. Foiverificada a presença de fosfato de cério-lantânio ((Ce,La)PO 4 ), aluminato de lantânio-cério((Ce,La)AlO 3 ) e fosfato de zinco e cálcio (CaZn(PO 4 ) 2 ). Em proporções menores observaramo complexo de óxido/fosfato de ferro e cálcio((Ca,Fe) 3 (PO 4 ) 2 -Fe 2 O 3 ) e uma solução sólida deóxido de lantânio e cério (CeO 2 /La 2 O 3 ). O autor também verificou que ciclos deenvelhecimento envolvendo altas temperaturas maximizam a deposição de elementosoriun<strong>dos</strong> do óleo lubrificante na superfície do catalisador automotivo. Os resulta<strong>dos</strong> de umteste de envelhecimento realizado a 440°C, em estado estacionário, indicaram que não háevidência de compostos deriva<strong>dos</strong> do óleo lubrificante na superfície do catalisador,provavelmente devido à baixa temperatura de envelhecimento. Nesse caso, a temperatura émuito baixa para promover reações entre o wash coat e os compostos deriva<strong>dos</strong> do óleo.5

Alguns autores 11 mostraram que a deposição de contaminantes declina fortemente coma distância da face frontal do catalisador (Figura 2-b). Nessa face frontal, o catalisadorencontra-se coberto por uma camada de vários µm de espessura, a qual vai diminuindoquando se aproxima da face de saída <strong>dos</strong> gases. Smedler e col. 11 observaram que no caso <strong>dos</strong>ensaios analisa<strong>dos</strong> (figura 2-b), na parte posterior do catalisador, somente 10 % da superfícieé recoberta por contaminantes. Sobre a composição da cobertura de contaminantes foiobservado que a mesma não varia com a posição. Assim, as proporções relativas de P, Zn eCa não se alteram com a posição.(a)(b)Figura 2: Perfil de desativação térmica (a) e química do catalisador (b) (fluxo entrandopela parte anterior)9.Conforme apresentado, a desativação <strong>dos</strong> catalisadores automotivos é um processobastante complexo e dependente de um grande número de fatores. No entanto, esta questão,além <strong>dos</strong> aspectos sociais menciona<strong>dos</strong> anteriormente, é também de grande interesseeconômico, pois sua minimização permitirá o emprego de conversores catalíticos com teoresmais baixos de metal nobre e também possibilitará que os veículos sejam ajusta<strong>dos</strong> de formase obter uma maior economia de combustível.4-BIBLIOGRAFIA1. Farauto R.J., Herk R.M., Catalysis Today 51, 351-360, (1999).2. Burtin, P.; Brunelle, J.P.; Pijolat, M.; Soustele, M., Appl. Catal. 34, 239-254, (1987).3. Braun, S.; Appel L.G.; Schmal M., submetida ao British `Ceramic Transactions.(1998).4. Degobert P., Automobiles and Pollution, SAE, Inc., Éditions Technip, Paris, (1995).5. Gandhi, H.S.; Shelef, M.; Appl.Catal., 77, 175 (1991).6. Beck, D.D.; Sommers, J.W.; Appl.Catal. B: Environmental 6, 185 (1995).7. Noronha F. B., Durão M.C., Medeiros P.R.S., Appel L.G., 11 o Congresso Brasileiro deCatálise, Bento Gonçalves, 2001.8. Heck, R.M.; Farrauto, R.J.; Catalytic Air Pollution Control – Commercial technology, vanNostrand Reinhold, New York, p63, (1995).9. Alcover Neto, A.; Neumann, R.; <strong>dos</strong> Santos, R.L.C.; Zotin, F.M.Z.; Bortolon, G.; Fontes,S. e Appel, L.G., Anais do 9° Congresso Brasileiro de Catálise, v. 2, 464, Águas deLindóia - SP (1997).10. Sims, G.S., SAE Technical Paper Series, 912369 (1991).11. Smedler, G.; Lundgren, S.; Romare, A.; Wirmark, G.; Jobson, E.; SAE Technical PaperSeries, 910173 (1991).6