Retrofitting ganha força para ampliar capacidade e modernizar ...

Retrofitting ganha força para ampliar capacidade e modernizar ...

Retrofitting ganha força para ampliar capacidade e modernizar ...

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

<strong>Retrofitting</strong> <strong>ganha</strong> <strong>força</strong><br />

<strong>para</strong> <strong>ampliar</strong> <strong>capacidade</strong><br />

e <strong>modernizar</strong> ElEs e ElAs<br />

Marcelo Furtado<br />

u<br />

ma atividade comum no<br />

setor de máquinas e equipamentos<br />

industriais, o retrofitting,<br />

palavra inglesa que<br />

significa reconversão e que<br />

na prática se traduz como<br />

modernização, começa a ser<br />

difundida também no mercado de tratamento<br />

de água e efluentes industriais.<br />

Embora ainda não seja tão usual como<br />

é em países europeus e nos Estados<br />

Unidos, a técnica já faz parte da carteira<br />

de ofertas de muitas empresas de engenharia<br />

do Brasil e, vez por outra, são<br />

concretizados projetos de reforma e de<br />

modernização/ampliação de estações de<br />

tratamento antigas.<br />

Não se pode negar, porém, que<br />

os primeiros casos de retrofitting são<br />

situações pontuais, em que a indústria<br />

se vê obrigada a recorrer a soluções<br />

inteligentes, <strong>para</strong> suportar ampliações<br />

produtivas, por causa da falta de área útil<br />

<strong>para</strong> duplicar fisicamente as estações.<br />

Usar novas tecnologias <strong>para</strong> dobrar a<br />

<strong>capacidade</strong> do tratamento, sem necessitar<br />

de obras civis, e aproveitando os<br />

reatores e tanques existentes, torna-se<br />

quase obrigação <strong>para</strong> essas empresas.<br />

De olho nessas demandas, que tendem<br />

40<br />

,<br />

a crescer nos próximos anos, as OEMs<br />

especializadas em água vão atrás de<br />

soluções <strong>para</strong> atender os clientes.<br />

Foi isso o que ocorreu, por exemplo,<br />

na unidade da indústria têxtil<br />

Coteminas, em Montes Claros, Minas<br />

Gerais. Em sua fábrica de lençóis de<br />

algodão, cuja produção com tingimento<br />

em corantes reativos dobraria a geração<br />

de efluentes em um plano de expansão,<br />

a empresa nacional precisaria também<br />

aumentar em 100% a <strong>capacidade</strong> da sua<br />

estação de lodos ativados convencional<br />

em operação desde 1994. Mas se continuasse<br />

o plano inicial aí encontraria<br />

seu primeiro grande dilema: seria necessário<br />

terreno igual <strong>para</strong> construir<br />

novos decantadores e tanques <strong>para</strong><br />

tratamento biológico, além de adensadores<br />

de lodo. Nessa conta, já alta por<br />

si só, seria acrescentada uma despesa<br />

extra bastante indesejada pela empresa<br />

do vice-presidente da República, José<br />

Alencar: a compra de um terreno vizinho<br />

<strong>para</strong> executar a obra.<br />

VRM - Com todas as dificuldades, a<br />

Coteminas resolveu encomendar estudo<br />

<strong>para</strong> retrofitting, <strong>para</strong> concentrar o<br />

tratamento na área instalada da antiga<br />

estação. Para atender a expansão da<br />

fábrica, o projeto necessitava suportar<br />

uma vazão não muito maior - de 150<br />

m 3 Jh, em com<strong>para</strong>ção com os 136 m 3 Jh<br />

até então gerados, já que o uso da água<br />

passou a ser mais racionalizado. Porém<br />

a carga passaria a ter DBO duplicado,<br />

de 1.060 mg/l <strong>para</strong> 2.400 mg/l, ou com<br />

8.640 kgDBO/dia, duas vezes e meia superior<br />

aos 3.460 kgDBO/dia recebidos<br />

no lodo ativado.<br />

Imediatamente, sob o suporte da<br />

Neotex Consultoria Ambiental, de São<br />

Paulo, a Coteminas passou a considerar<br />

o uso de tecnologias de membranas <strong>para</strong><br />

renovar a estação, no caso empregando<br />

o conceito de biorreatores a membranas.<br />

Aconsultoria, por sua vez, iniciou testes<br />

com dois tipos de tecnologias: a tubular<br />

com membranas cross-flow e uma outra,<br />

inédita no Brasil, da alemã Huber, que<br />

emprega um sistema de membranas<br />

planas de ultrafiltração com tecnologia<br />

rotativa e submersa denominado VRM<br />

(Vacuum Rotation Membrane).<br />

Segundo explicou a diretora de tecnologia<br />

e aplicação da Neotex, Elaine<br />

Conchon, depois de testes em escala piloto<br />

a decisão recaiu sobre a tecnologia<br />

da Huber, que se mostrou mais eficiente<br />

QuímlclB Derivados - j u I h o - 2 O 1 O

em termos de custo energético e de<br />

operação. No primeiro caso, o consumo<br />

de energia se mostrou bem baixo, de<br />

0,68 kwh por m' de água tratada, contra<br />

3,96 kwh das membranas de cross-flow.<br />

Já o outro ponto operacional, segundo<br />

Elaine, referiu-se à constatação do alto<br />

grau de entupimento das membranas da<br />

tecnologia tubular, que comprometiam<br />

a garantia de rendimento do tratamento<br />

e demandavam <strong>para</strong>das <strong>para</strong> limpeza<br />

(até duas por mês). Se já não bastasse,<br />

as membranas cross-flow, ao fim do tratamento,<br />

ainda necessitavam de suporte<br />

de ozônio <strong>para</strong> remover a cor do efluente<br />

têxtil, ao contrário da VRM.<br />

Menos energia - Na com<strong>para</strong>ção das<br />

tecnologias, em operações piloto de<br />

seis meses, o custo final do tratamento<br />

da Huber se mostrou muito mais vantajoso,<br />

de US$ 0,88 por m 3 contra US$<br />

1,23/m 3 do tubular. "Foi incontestável<br />

e decidimos pelo VRM", disse Elaine.<br />

Com partida em setembro de 2009, a<br />

planta conta com quatro tanques com os<br />

módulos em formato de tambor rotativo<br />

com diâmetro de 3 metros cada e com<br />

1.600 placas. Muito compactos, eles<br />

recebem o efluente do reator biológico<br />

2010 - julho - Qulmlca e Derivados<br />

em um pequeno espaço dentro da área<br />

da estação.<br />

O decantador antigo da Coteminas<br />

foi transformado em adensador de lodo e<br />

o adensador desativado em tanque de armazenamento<br />

da água de reúso. A nova<br />

Tecnologia VRM: ultrafiltração rotativa<br />

unidade <strong>para</strong> 150 m 3 fh remove 97% de<br />

DQO e 99% do DBO do efluente, respeitando<br />

com folga as metas do tratamento<br />

de DBO inferior a 250 mg/l, cor inferior<br />

a 300 mg PNI, turbidez menor que 0,3<br />

NTU e SST de O mg/l. Em breve, a<br />

41

TRATAMENTO DE ÁGUA<br />

água até então descartada será<br />

reaproveitada provavelmente<br />

nas torres de resfriamento.<br />

A tecnologia rotativa da<br />

Huber funciona como um carretel<br />

em que as membranas<br />

planas são afixadas formando<br />

um elemento cilíndrico e<br />

dispostas em <strong>para</strong>lelo. Cada<br />

módulo consiste em quatro<br />

placas de membranas, conectadas<br />

por um sistema de fácil<br />

manipulação, <strong>para</strong> permitir<br />

rápida remoção em caso de<br />

danificação. Os elementos em<br />

formato cilíndrico podem ser<br />

disponíveis em seis módulos,<br />

caso do modelo standard VRM<br />

20, ou em oito módulos, no<br />

VRM 30. Uma unidade rotativa<br />

pode contar com até 60<br />

elementos, quando a superficie<br />

de membranas chega a 2.880 m 2 •<br />

A operação rotativa da Huber começa<br />

com o enchimento do tanque, com<br />

a unidade de membranas, com lodo<br />

ativado vindo da estação de aeração.<br />

Após isso, a rotação da unidade se inicia<br />

com velocidade de uma a três voltas por<br />

minuto, o que cria um fluxo cruzado<br />

(cross-flow) na superficie da membrana<br />

e previne a formação de camadas biológicas.<br />

De forma adicional, a rotação cria<br />

42<br />

Elaine: VRM se mostrou mais viável do que<br />

tecnologia tubular<br />

turbulências na câmara de filtração e aí<br />

gera uma mistura intensa do efluente. Ao<br />

mesmo tempo, bolhas de ar grandes são<br />

injetadas por um eixo central, mantendo<br />

a superficie da membrana mais limpa.<br />

O processo de filtração funciona, de<br />

início, com a bomba do permeado criando<br />

uma pressão negativa dentro da placa<br />

da membrana. A água clarificada, nessa<br />

etapa, é succionada através da membrana<br />

por uma mangueira de coleta. Os<br />

o sistema de membranas planas a vácuo e rotativo dobrou ElE da Coteminas<br />

sólidos, germes e vírus que ficam<br />

impregnados na superficie das<br />

membranas são constantemente<br />

removidos pela rotação em<br />

cross-flow e pelo borbulhamento<br />

de ar. De formacíclica, depois de<br />

cada nove minutos de filtração,<br />

a bomba do permeado <strong>para</strong> por<br />

um minuto <strong>para</strong> permitir uma<br />

limpeza intensa da membrana,<br />

em um processo chamado de<br />

relaxation (relaxação).<br />

Além da unidade na<br />

Coteminas, a Neotex já fechou<br />

contrato <strong>para</strong> fazer retrofitting<br />

com a tecnologia VRM na indústria<br />

têxtil Canatiba, uma das<br />

maiores fabricantes de tecido<br />

denim do Brasil, em sua sede<br />

em Santa Bárbara D'Oeste-SP.<br />

Com estação de tratamento de<br />

efluentes de lodos ativados em<br />

operação desde 1988 - aliás, obra<br />

também da Neotex -, sua <strong>capacidade</strong><br />

atual de 90 m 3 fh precisará ser aumentada<br />

<strong>para</strong> 120 m 3 fh em projeto de expansão.<br />

"Da mesma forma, vamos usar o VRM<br />

<strong>para</strong> não precisar de mais terreno <strong>para</strong><br />

a ampliação, além de permitir o reúso<br />

dos efluentes pelo cliente, maior estabilidade<br />

do sistema e simplicidade<br />

operacional", concluiu Elaine Conchon.<br />

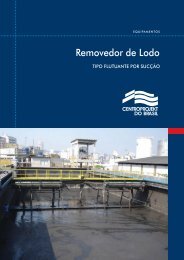

MBBR - Além da sofisticação do uso<br />

de membranas, no mercado de tratamento<br />

de água e efluentes, quando se<br />

fala em retrofitting uma tecnologia que<br />

vem muito em mente é aquela em que<br />

reatores biológicos são aperfeiçoados<br />

com o uso de peças plásticas (carriers,<br />

ou transportadores) <strong>para</strong> aumentar a superficie<br />

de contato, fazendo a biomassa<br />

se aderir a elas. Quando bem projetada,<br />

essa técnica pode quase duplicar a <strong>capacidade</strong><br />

de remoção de carga de estações<br />

de tratamento de efluentes.<br />

Aliás, esse conceito de retrofitting,<br />

por ser aparentemente simples, visto se<br />

basear na adição de peças plásticas no<br />

tanque biológico, teve até sua reputação<br />

abalada pela entrada no mercado de<br />

alguns aproveitadores. É o que explica<br />

José Corrêa Carmo Jr., consultor técnico<br />

da Centroprojekt, empresa de engenharia<br />

que possui acordo com a israelense<br />

Aqwise <strong>para</strong> uso da tecnologia de<br />

MBBR (Moving Bed Bio-Reactor, ou<br />

Qulmlca e Derivados· julho - 2010<br />

A<br />

C<br />

m<br />

Enc.<br />

tra -<br />

tarrr

BAUMINAS<br />

~<br />

r<br />

P<br />

Nosso nome é nossa marca.<br />

www.bauminas.com.br<br />

R. João Dias Neto, 18 - Cataguases, MG<br />

36 770-902 - Tel: 323429 4655<br />

Atendimento Norte-Nordeste:<br />

Via Periférica 11, 2485 - Simões Filho, BA<br />

23 700-000 - Tel: 71 35942050<br />

Certificada no modelo de Gestão da Qualidade ISO 9001:2000<br />

TRATAMENTO DE ÁGUA<br />

Carmo: uso de carriers<br />

amplia remoção de carga<br />

biorreator de leito móvel) baseada<br />

em carriers de plástico especialmente<br />

projetados. "Depois que algumas tecnologias<br />

chegaram ao Brasil, muita<br />

gente passou a cortar conduíte e jogar<br />

nas estações, pensando que bastava<br />

isso <strong>para</strong> melhorar o tratamento", disse<br />

Corrêa.<br />

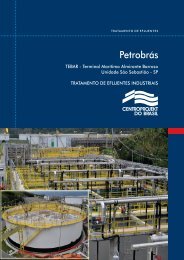

Com casos instalados em indústrias<br />

de celulose, onde de anos <strong>para</strong> cá<br />

houve muita expansão produtiva que<br />

gerou cargas orgânicas maiores nos<br />

efluentes, porém com mesmas vazões<br />

(em virtude dos processos estarem<br />

racionais no uso da água), o consultor<br />

ressalta que o retrofitting precisa ser<br />

bem calculado e contar com carriers<br />

de boa qualidade. As peças israelenses,<br />

segundo diz, aumentam a cada<br />

metro cúbico delas adicionadas no<br />

tanque cerca de 650 metros de área real<br />

de carga. "A biomassa se adere dentro<br />

da estrutura dela. Quando fica velha,<br />

se desprende, mantendo um ciclo contínuo<br />

que pode durar até trinta anos",<br />

completou. Os projetos de enchimento<br />

dos reatores com as peças variam de<br />

20% a 70% do volume do tanque.<br />

Segundo Carmo, um bom sistema<br />

precisa contar com peças com densidade<br />

ideal, que não afundem e nem<br />

flutuem no tanque. E isso precisa ser<br />

calculado com um projeto de injetores<br />

44<br />

de difusores de ar, com bolhas grossas<br />

ou finas, <strong>para</strong> manter a mistura correta.<br />

Ao contrário de sistemas concorrentes,<br />

complementa o consultor, o da israelense<br />

Aqwise funciona bem com a<br />

injeção de bolhas finas, que consomem<br />

até 40% menos energia por contar com<br />

melhor dissolução de oxigênio. "Mas<br />

se o cliente já tiver sistema com bolhas<br />

grossas, podemos utilizá-lo também",<br />

disse. Importante ainda <strong>para</strong> o bom<br />

funcionamento é a retenção hidráulica<br />

ser dimensionada de acordo com a<br />

carga a ser removida.<br />

O investimento nesse retrofitting<br />

é bem menor do que o feito, por<br />

exemplo, quando se usa membranas,<br />

tecnologia que a Centroprojekt<br />

também se especializou por meio de<br />

parceria com a japonesa Kubota. "Só<br />

é necessário um rearranjo do sistema<br />

de aeração, <strong>para</strong> incrementar a vazão<br />

de ar", disse. Tamanha simplicidade<br />

está fazendo a Centroprojekt oferecer<br />

a tecnologia <strong>para</strong> companhias de saneamento,<br />

sobretudo <strong>para</strong> as concessionárias<br />

privadas que assumem estações<br />

públicas antigas e passam a ter metas<br />

de ampliação de tratamento de esgotos.<br />

BioBob - Outra OEM ofertando tecnologia<br />

de retroffiting de sistema<br />

biológico é a Fluid Brasil, de Jundiaí-<br />

SP. Nesse caso, a retrofitting conta<br />

com parceria com outra nacional, a<br />

Bio Proj, de Ribeirão Preto-SP, que<br />

desenvolveu um transportador <strong>para</strong><br />

imobilização celular empregado com<br />

suporte de biomassa em sistemas<br />

biológicos. Denominado BioBob, de<br />

acordo com o gerente-comercial da<br />

Fluid, Francisco Faus, o sistema aumenta<br />

em até quatro vezes a eficiência<br />

do reator, podendo reduzir o tamanho<br />

dos tanques em plantas novas e aumentando<br />

a carga tratada em antigos,<br />

permitindo tratamentos anaeróbios ou<br />

aeróbios ou combinados.<br />

"Além disso, como a biomassa<br />

fica aderida no suporte de plástico<br />

e contida no reator, pode-se até dispensar<br />

decantadores e flotadores <strong>para</strong><br />

se<strong>para</strong>r o lodo do efluente", afirmou<br />

Faus. Nessas obras novas, existe até a<br />

possibilidade de construir reatores em<br />

formato de torres verticais, reduzindo<br />

a área necessária <strong>para</strong> o sistema.<br />

Os BioBobs, segundo Faus, uma<br />

QulAllea e Derivadas - julho - 2010<br />

Am<br />

pare<br />

eg

" Coremal<br />

Braskem<br />

copenor<br />

Ç!Q<br />

COPERSUCAR<br />

Elf(onMobil<br />

Chemtcaí<br />

1/<br />

~nor<br />

PETROBRAS<br />

__ o<br />

__ ~u.<br />

Cappelle<br />

HuNTiMiN<br />

NNALCO<br />

PE~~<br />

a·BASF<br />

Linha Cúbica<br />

1.000 litros<br />

Dlmens6es (f X I X a):<br />

1.050 X 1.250 X 1.250 mm<br />

Linha Cillndrica<br />

900 litros (Isotérrnlco)<br />

1.000 litros (demais modelos)<br />

Dimensões (f X I X a):<br />

1.110 X 1.200 X 1.630 mm<br />

Linha Cúbica<br />

1.000 e 1.500 litros<br />

Dimensões (f X I X a):<br />

1.050 X 1.250 X 2.700 mm<br />

Rua Islândia, 280<br />

Taboão da Serra - SP - Brasil<br />

06785-390<br />

Tel: + 55 (11) 4138.9272/ 9274<br />

Fax: + 55 (11) 4137.3599<br />

www.rentank.com.br<br />

minitank@rentank.com.br<br />

TRATAMENTO DE ÁGUA<br />

Simionato: retrofitting<br />

converte troca iônica<br />

pinas <strong>para</strong> alimentar a troca ionica.<br />

As resinas inertes, segundo explicou<br />

Simionato, são <strong>para</strong> ajudar no fluxo<br />

de alimentação e <strong>para</strong> evitar que as<br />

resinas do processo batam no espelho<br />

e quebrem. Durante a compactação e<br />

regeneração do leito, a camada inerte<br />

deixa que os sólidos em suspensão e as<br />

resinas quebradas saiam e que as resinas<br />

catiônicas e aniônicas fiquem retidas.<br />

As resinas no retrofitting precisam<br />

ser trocadas porque o sistema<br />

compacto opera com uniformidade de<br />

granulometria (600 micras), contra a<br />

variação muito grande das convencionais<br />

de 300 a 1.200 micras. "Se<br />

houver resinas finas, elas entopem<br />

as crepinas", explicou. Nas contas<br />

da Dow, havendo a possibilidade de<br />

aproveitamento da unidade antiga<br />

<strong>para</strong> a mudança, o projeto se paga<br />

rapidamente. Isso porque o leito compacto<br />

usa 50% menos regenerantes<br />

químicos, gera 50% menos efluentes<br />

e o tempo de regeneração cai pela<br />

metade. Além disso, a qualidade da<br />

água desmineralizada é muito melhor:<br />

a condutividade média na saída do<br />

leito aniônico é de 1 a 4 mS, contra<br />

10 a 20 mS do sistema convencional.<br />

No processo UpCore, a água de<br />

alimentação entra pelo distribuidor<br />

de crepinas da parte superior e passa<br />

pelo material inerte superior. Ao final<br />

48<br />

do ciclo de produção, inicia-se a regeneração<br />

<strong>para</strong> reativar a resina e fazer<br />

com que o processo limpe a resina de<br />

sólidos em suspensão. Essa etapa é<br />

feita por fluxo ascendente de água com<br />

<strong>força</strong> suficiente <strong>para</strong> compactar o leito<br />

até a parte superior. Na sequência, o<br />

regenerante é injetado de forma ascendente,<br />

sendo deslocado com água.<br />

Por fim, o leito se decanta e passa por<br />

lavagem rápida descendente de água.<br />

Com a remoção total dos sólidos em<br />

suspensão retidos na parte superior do<br />

leito durante a operação, assegura-se<br />

melhor rendimento do vaso compacto,<br />

com uma produtividade bem maior do<br />

que o sistema convencional.<br />

A outra alternativa de retrofitting<br />

da Dow é <strong>para</strong> membranas de osmose<br />

reversa. No caso, trata-se de processo<br />

mais simples: a troca de membranas por<br />

modelos mais modernos. O principal<br />

nesse sentido é a troca do carro-chefe<br />

da Dow, a membrana BW 30400, pela<br />

BW30xFR 400/341, de alta resistência<br />

ao fouling (incrustação), A novidade<br />

produz 10% mais de água, cerca de 43<br />

mvdia, e tem perrneado melhor. Seu<br />

espaçador, por meio de processo de<br />

enrolamento automatizado das folhas<br />

da membrana, pôde ter espessura maior,<br />

de 34 milésimos (o convencional tem<br />

28 milésimos). Isso fez com que fosse<br />

melhorada a resistência à incrustação<br />

das folhas, pois a água de entrada e<br />

suas impurezas ficam mais afastadas das<br />

sensíveis folhas. "E também as folhas<br />

de poliamida das membranas sofreram<br />

tratamento químico <strong>para</strong> aumentar a<br />

resistência", disse Sirnionato.<br />

A ideia, ao incentivar a troca das<br />

membranas mais resistentes ao pior<br />

problema da tecnologia no Brasil, a<br />

incrustação biológica, é fazer com<br />

que todo o mercado se renda às novas<br />

conquistas da pesquisa da Dow,<br />

melhorando a imagem da osmose<br />

reversa. "Com as novas membranas,<br />

com certeza dá <strong>para</strong> ter uma limpeza<br />

química a menos por ano e aumentar a<br />

sua vida útil", disse Simionato. Além<br />

desse modelo, a Dow também oferta<br />

a BW 30HR-440i, que apesar de ter o<br />

mesmo espaçador de 28 milésimos da<br />

tradicional, tem tratamento químico<br />

protetivo nas folhas. Sua diferença do<br />

outro novo modelo é ter 10% a mais de<br />

área de filtração .•<br />

Químicae Derivados· julho - 2010