Tehnologia de montare prin gauri de trecere THT si pe suprafata SMT

Tehnologia de montare prin gauri de trecere THT si pe suprafata SMT

Tehnologia de montare prin gauri de trecere THT si pe suprafata SMT

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

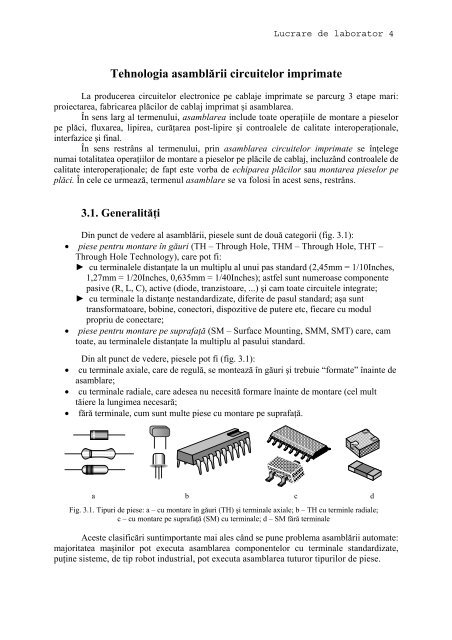

Tendinţa <strong>de</strong> creştere a <strong>de</strong>n<strong>si</strong>tăţii <strong>de</strong> <strong>montare</strong> a pieselor a dus la apariţia componentelormontate <strong>pe</strong> suprafaţă (SMD), <strong>pe</strong>ntru care paşii cei mai utilizaţi sunt 1,27mm (50mils) şi0,635mm (25mil); tendinţa este spre pasul <strong>de</strong> 0,5mm (0,508mm = 20mil) – încă puţinfolo<strong>si</strong>t din cauza dificultăţilor <strong>de</strong> lipire şi <strong>de</strong> poziţionare corectă a pieselor.b) Piesele trebuie să fie plasate în rânduri şi/sau coloane i<strong>de</strong>ntificabile iar distanţele dintreterminale şi polarizările pieselor dintr-un rând sau coloană să fie aceleaşi - fig. 3.3. Deci:b1. Piesele trebuie să fie poziţionate în rânduri paralele cu o axă sau cel mult două, <strong>pe</strong>r<strong>pe</strong>ndiculare;nu se admit mai multe direcţii.b2. Distanţele dintre terminalele pieselor <strong>de</strong> acelaşi fel să fie aceleaşi.b3. Componentele polarizate (dio<strong>de</strong>, tranzistoare, con<strong>de</strong>nsatoare polarizate, etc.) să fieorientate în aceeaşi direcţie; în s<strong>pe</strong>cial circuitele integrate trebuie să aibă aceeaşiorientare, cel puţin în „rând” sau în „coloană” - nu se admit orientări diferite. Pieselesă fie <strong>pe</strong> cât po<strong>si</strong>bil, „grupate” în rânduri şi/sau coloane, <strong>pe</strong> tipuri şi dimen<strong>si</strong>uni(distanţe între terminale).NEACCEPTABILmai multe dimen<strong>si</strong>unirânduri nei<strong>de</strong>ntificabileNEACCEPTABILmai multe direcţiimai multe dimen<strong>si</strong>uniNEACCEPTABILorientări diferite++IDEAL1 dimen<strong>si</strong>une, 1 direcţieACCEPTABIL1 dimen<strong>si</strong>une, 2 direcţi1PREFERABILtoate componentele polarizatesunt în aceaaşi direcţie++IDEALtoate circuitele integrateîn aceeaşi direcţieACCEPTABIL2 direcţii(pot apare probleme la lipire)ACCEPTABIL2 direcţii(CI în aceeaşi direcţie)Fig. 3.3. Recomandări privind poziţionarea pieselor <strong>pe</strong> plăcile <strong>de</strong> cablaj imprimat

Toleranţele admise <strong>pe</strong>ntru diametrele găurilor metalizate <strong>pe</strong>ntru diverse clase <strong>de</strong> preciziesunt indicate în tabelul 3.3.Tabel 3.3. Toleranţele diametrelor găurilor metalizateDiametrul găuriiToleranţa (mm) în funcţie <strong>de</strong> clasa <strong>de</strong> precizie(mm) Clasă 0 Clasă 1 Clasă 2 Clasă 30 ... 0,80,84 ... 1,61,63 ... 4,78±0,025±0,05±0,10±0,05±0,08±0,10±0,08±0,10±0,13±0,13±0,15±0,181. Observaţii:2. Toleranţele indică variaţia totală. Abaterile pot varia faţă <strong>de</strong> valoarea nominală cu alte valori,conform nece<strong>si</strong>tăţilor <strong>de</strong> proiectare. De exemplu, toleranţa <strong>de</strong> ± 0.13 poate fi formată din abateri <strong>de</strong>[+0.05 – 0.20] sau [+0.15 – 0.10].3. În cazul în care raportul dintre diametrul găurii şi gro<strong>si</strong>mea plăcii este mai mare <strong>de</strong>cât 1/4, la acestetoleranţe se adaugă ± 0.0504. În cazul în care raportul dintre diametrul găurii şi gro<strong>si</strong>mea plăcii este mai mare <strong>de</strong> 1/3, la acestetoleranţe se adaugă ± 0.025.5. Gro<strong>si</strong>mea minimă recomandată a stratului <strong>de</strong> cupru a unei găuri (gro<strong>si</strong>mea metalizării) este <strong>de</strong> cel puţin0.025 mm.3.3. Preformarea terminalelorDin punct <strong>de</strong> ve<strong>de</strong>re al asamblării, componentele sunt:• cu terminale formate <strong>pe</strong>ntru asamblare la producător, care nu nece<strong>si</strong>tă preformarecum sunt: majoritatea circuitelor integrate, multe dispozitive active, unele componentepa<strong>si</strong>ve (con<strong>de</strong>nsatoare, bobine) şi practic toate dispozitivele cu <strong>montare</strong> <strong>pe</strong> suprafaţă;• cu terminale care trebuie „formate” <strong>pe</strong>ntru a putea fi montate – <strong>de</strong> regulă plantate îngăuri; aşa sunt practic toate piesele cu terminale axiale (rezistoarele, multe tipuri <strong>de</strong>con<strong>de</strong>nsatoare) şi multe tipuri <strong>de</strong> piese cu terminale radiale.Formarea terminalelor se poate face în timpul asamblării manuale. S-a constatat însăcă productivitatea este <strong>de</strong> cel puţin două ori mai mare dacă piesele sunt cu terminale preformate(într-o etapă anterioară montării); în plus şi calitatea formării este mult mai bună.Preformarea presupune:• îndoirea terminalelor la distanţa potrivită <strong>pe</strong>ntru <strong>montare</strong> - întot<strong>de</strong>auna;• tăierea la lungimea necesară – frecvent, la terminale axiale;• îndoirea <strong>pe</strong>ntru a<strong>si</strong>gurarea distanţei corp piesă - pastilă <strong>de</strong> lipire, necesară <strong>pe</strong>ntru evitareasupraîncălzirii la lipire – <strong>de</strong>stul <strong>de</strong> frecvent;• îndoirea <strong>pe</strong>ntru a<strong>si</strong>gurarea unei fixări preliminare în găuri – rareori.Modul <strong>de</strong> formare se adoptă în funcţie <strong>de</strong> mulţi factori:• modul <strong>de</strong> <strong>montare</strong> (orizontal, vertical, cu sau fără distanţiere);• abilitatea lucrătorilor sau a echipamentelor <strong>de</strong> asamblare automată - terminalele scurteşi formele complicate fac <strong>montare</strong>a (şi <strong>de</strong>panarea) mai dificilă;• modul <strong>de</strong> manipulare a plăcilor în timpul şi după asamblare – <strong>de</strong>plasările ample, cuşocuri, impun o mai bună fixare;• caracteristicile pieselor şi terminalelor, ca: abaterile dimen<strong>si</strong>onale, rezistenţa la solicitărilemecanice din timpul preformării, lungimea minimă admisă a terminalelor <strong>pe</strong>ntruevitarea supraîncălzirii;• tehnica <strong>de</strong> preformare disponibilă – manuală, sau cu maşini şi <strong>pe</strong>rformanţele acesteia;

• tehnica folo<strong>si</strong>tă <strong>pe</strong>ntru tăierea terminalelor la lungimea necesară – la preformare saudupă <strong>montare</strong>.Indiferent <strong>de</strong> tehnica folo<strong>si</strong>tă, formarea trebuie realizată astfel ca marcajul <strong>de</strong> i<strong>de</strong>ntificareal pieselor să fie vizibil şi după asamblare. In fig. 3.4 sunt prezentate diferite moduri <strong>de</strong>formare a terminalelor, <strong>pe</strong>ntru piese cu <strong>montare</strong> în găuri.a b cFig. 3.4. Formarea terminalelor: a – piese cu terminale axiale montate orizontal; b – pieselor cu terminale axialemontate vertical; c – pieselor cu terminale radialeÎn general, <strong>montare</strong>a verticală a pieselor cu terminale axiale este evitată <strong>de</strong>oarece formareaterminalelor este mai dificilă, manipularea plăcilor echipate trebuie făcută cu mai multăatenţie iar rezistenţa mecanică este mai redusă (mai ales la vibraţii).În cazul montării verticale şi la piesele cu terminale radialeeste necesar să se a<strong>si</strong>gure distanţă suficientă între piesă şi pastila <strong>de</strong>lipire, ceea ce se poate face <strong>prin</strong> preformarea potrivită a terminalelor(fig. 3.4) sau şi mai bine cu distanţiere din plastic - fig. 3.5; există<strong>de</strong>stule componente ale căror terminale nu suportă îndoiri cu rază<strong>de</strong> curbură mică (din bronz, alamă, cupru tras la rece, cu secţiunedreptunghiulară), <strong>pe</strong>ntru care utilizarea distanţierelor este <strong>si</strong>ngurasoluţie în producţia industrială.Preformarea terminalelor se poate face:• manual, cu cleşti cu vârfuri profilate potrivit şi/sau şabloane;sdistanţier piesaFig. 3.5. Distanţiere<strong>pe</strong>ntru <strong>montare</strong>apieselor <strong>pe</strong> cablaje• automat, <strong>pe</strong> maşini <strong>pe</strong>ntru preformare, <strong>de</strong> regulă programabile <strong>pe</strong>ntru o mare varietate<strong>de</strong> tipuri şi dimen<strong>si</strong>uni.Preformarea manuală are productivitate mică, înschimb pot fi formate şi piese cu abateri dimen<strong>si</strong>onale mari,cu terminale <strong>de</strong>formate etc.În cazul preformării automate, piesele sunt fixate cua<strong>de</strong>ziv, <strong>de</strong> la producător, <strong>pe</strong> o bandă <strong>de</strong> aprovizionare dinplastic sau hârtie a<strong>de</strong>zivă (un exemplu tipic este în fig. 3.6)şi sunt <strong>de</strong>bitate secvenţial capului <strong>de</strong> formare;productivitatea este foarte mare, dar trebuie satisfăcute oserie <strong>de</strong> cerinţe:• toleranţele dimen<strong>si</strong>onale admise <strong>pe</strong>ntru piese suntmici (<strong>de</strong> regulă maxim ±10 %);piesă rebut la preformarefolii plastice a<strong>de</strong>zive(diferit colorate)Fig. 3.6. Componente cu terminaleaxiale <strong>pe</strong> bandă• abaterile poziţionale ale pieselor <strong>pe</strong> banda <strong>de</strong> aprovizionare a maşinii trebuie să fiemici (obişnuit ±20 ... ±10 %);• toate piesele polarizate trebuie să fie, <strong>pe</strong> banda <strong>de</strong> aprovizionare, în aceeaşi poziţie;• terminalele nu trebuie să fie prea <strong>de</strong>formate (datorită transportului, manipulării etc.);• este necesară ins<strong>pe</strong>cţia vizuală <strong>pe</strong>ntru înlăturarea pieselor necorespunzătoare.

3.4. Poziţionarea şi fixarea pieselorPoziţionarea şi fixarea pieselor <strong>pe</strong> cablaj pot fi făcute manual - orice piesă, sau automat- piese cu terminale standardizate sau preformate astfel, cu forme şi dimen<strong>si</strong>uni acceptate<strong>de</strong> maşină.a. Fixarea pieselor se face în mai multe moduri: în cazul pieselor cu dimen<strong>si</strong>uni şimase nu prea mari:• <strong>prin</strong> frecarea terminal - <strong>pe</strong>rete gaură, în cazulterminalelor preformate corespunzător (fig. 3.4),tolerabildacă manipularea plăcilor se face fără şocuri iar lalipire nu există <strong>pe</strong>ricol <strong>de</strong> scoatere a terminalelordin găuri;preferabil• <strong>prin</strong> îndoirea terminalelor trecute <strong>prin</strong> găuri - fig.3.7;• <strong>prin</strong> lipire cu a<strong>de</strong>ziv anume <strong>de</strong>pus (cap. 2, fig.2.21.g) sau <strong>prin</strong> a<strong>de</strong>renţa pastei <strong>de</strong> lipit, în cazulincorectcorectSMD.În cazul pieselor mari, grele sau care trebuie săfacă contact bun cu suportul (<strong>de</strong> exemplu <strong>pe</strong>ntru răcire),cu mijloace mecanice: cu cleme, cu coliere, <strong>prin</strong> matisare, cu a<strong>de</strong>ziv etc.Fig. 3.7. Fixarea terminalelor <strong>prin</strong>îndoireÎn prezent, <strong>pe</strong>ntru piese montate în găuri, tocmai <strong>pe</strong>ntru a<strong>si</strong>gurarea unei bune fixări, sepreferă îndoirea terminalelor la 90º sau ≈45º (fig. 3.7) şi forme <strong>si</strong>mple ale terminalelor (fig.3.4) eventual cu distanţiere (fig. 3.5); uneori, îndoirea se face şi în cazul pieselor cu terminaleîn linie. Pentru a reduce într-o măsură <strong>pe</strong>ricolul <strong>de</strong> scurtcircuit cu alte conductoare imprimate,se recomandă ca îndoirea să se facă în direcţia conductoarelor imprimate - fig. 3.7. Dinacelaşi motiv dar şi <strong>pe</strong>ntru a<strong>si</strong>gurarea unei mai bune pătrun<strong>de</strong>ri a fluxului şi aliajului la lipireprecum şi <strong>pe</strong>ntru uşurarea extragerii la <strong>de</strong>panare, se recomandă îndoirea la ≈45º.O o<strong>pe</strong>raţie uneori dificilă constă în tăierea terminalelor componentelor montate îngăuri la lungimea necesară, <strong>de</strong> regulă necritică; este totuşi necesar ca după lipire, terminalul săfie încă vizibil, ceea ce impune o lungime (faţă <strong>de</strong> suport) <strong>de</strong> 2 – 5mm 1 (terminale cu diametrul<strong>de</strong> 0.5 – l.5mm).Dificultatea apare când se face tăiere –: dacă aceasta se face la preformare, a<strong>de</strong>sea<strong>montare</strong>a <strong>de</strong>vine dificilă iar dacă se lasă terminale lungi, tăierea după <strong>montare</strong> <strong>de</strong>vinedificilă.În prezent se practică trei proce<strong>de</strong>e:• preformarea cu tăierea la lungimea necesară - cel mai folo<strong>si</strong>t proce<strong>de</strong>u, <strong>de</strong>oarece <strong>prin</strong>proiectarea corectă a cablajului şi <strong>prin</strong> programarea judicioasă a ordinii <strong>de</strong> plantare,dificultăţile sunt în mare măsură înlăturate;• tăierea terminalelor după plantare, odată cu îndoirea (<strong>prin</strong>cipiul reiese din fig. 3.8 şise va remarca că o<strong>pe</strong>raţia se face la fiecare piesă), proce<strong>de</strong>ul este utilizabil la asamblareaautomată;• plantarea pieselor cu terminale lungi, realizarea unei prime lipiri, <strong>pe</strong>ntru rigidizareaterminalelor (nu contează scurtcircuitele), tăierea cu discuri în rotaţie cu viteză foartemare şi realizarea unei a doua lipiri, care a<strong>si</strong>gură topirea aliajului, în<strong>de</strong>părtareasurplusului şi aco<strong>pe</strong>rirea zonei tăiate; tehnica a fost mult folo<strong>si</strong>tă <strong>prin</strong> anii ‚70, esteutilizată şi în prezent dar mult mai rar, din cauza costurilor mari ale investiţiilor.

(Prin anii ’70 s-a încercat plantarea cu terminale lungi şi tăierea fără lipire prealabilă, dar din cauza diametrelorşi a rezistenţei foarte variabile a terminalelor, rezultatele nu au fost satisfăcătoare şi s-a renunţat la proce<strong>de</strong>u.)împingătorghidajcuţiteFig. 3.8. Plantarea, îndoirea şi tăierea automată a terminalelorb. Montarea pieselor, adică poziţionarea şi introducerea terminalelor în găuri - saunumai poziţionarea, în cazul SMD-urilor, se face <strong>prin</strong> variate proce<strong>de</strong>e.b1. Montarea manuală <strong>si</strong>mplă presupune:• fixarea plăcilor <strong>pe</strong> un suport-ramăcolţare <strong>de</strong>placă cablajbasculant, cu 2 poziţii (fig. 3.9);fixare placă• prelevarea pieselor din cutii sauşinesertare, cu mâna, cu <strong>pe</strong>nseta sau cuunelte s<strong>pe</strong>ciale;• plasarea pieselor în poziţii potriviteşi introducerea terminalelor îngăuri sau presarea uşoară în cazulSMD-urilor;0• rotirea (bascularea) plăcii cu 180<strong>pe</strong>ntru îndoirea şi retezarea terminalelorpieselor.suportEvi<strong>de</strong>nt, <strong>pe</strong> acelaşi dispozitiv sepoate face şi lipirea manuală.Fig. 3.9. Suport <strong>pe</strong>ntru asamblare manualăPentru o productivitate mai mareşi mai ales <strong>pe</strong>ntru evitarea, <strong>pe</strong> cât po<strong>si</strong>bil a erorilor <strong>de</strong><strong>montare</strong>, este necesară organizarea şi planificarea o<strong>pe</strong>raţiilorarc(aceasta nece<strong>si</strong>tă ex<strong>pe</strong>rienţă şi a<strong>de</strong>sea ex<strong>pe</strong>rimentări):• împărţirea pieselor în loturi, <strong>pe</strong> tipuri şi dimen<strong>si</strong>uni;un lucrător va monta numai 1-3 tipuri <strong>de</strong> piese, <strong>pe</strong>baza unei schiţe <strong>de</strong> amplasare, preferabil la scara 2:1şi în culori;• stabilirea unei ordini (succe<strong>si</strong>uni) <strong>de</strong> <strong>montare</strong> a pieselor<strong>pe</strong> placă şi a loturilor, astfel încât i<strong>de</strong>ntificareaamplasamentelor şi plasarea să se facă cu maximăuşurinţă;• piesele trebuie furnizate tot în loturi, într-un mod caresă le facă cât mai acce<strong>si</strong>bile rără să fie necesară „citirea”codurilor <strong>de</strong> i<strong>de</strong>ntificare.De mare ajutor sunt inscripţionările <strong>de</strong> <strong>pe</strong> placă -profilul, <strong>de</strong>numirea, eventual polaritatea pieselor; <strong>de</strong> altfel,Fig. 3.10. Dispozitiv <strong>pe</strong>ntru<strong>prin</strong><strong>de</strong>rea şi inserţia circuitelorintegrateasemenea inscripţionări, practicate curent în prezent, sunt foarte utile şi <strong>pe</strong>ntru testări şi<strong>de</strong>panări.

De asemenea, foarte utile sunt diverse scule ajutătoare, folo<strong>si</strong>te <strong>pe</strong>ntru <strong>prin</strong><strong>de</strong>rea, <strong>de</strong>plasareaşi plasarea pieselor, mai ales a circuitelor integrate şi SMD-urilor; acestea pot fi <strong>pe</strong>nsetecu diferite forme la vârf, dispozitive <strong>de</strong> <strong>prin</strong><strong>de</strong>re şi ghidare (fig. 3.10), cu ventuză etc.Uneori, în cazul montării SMD-urilor <strong>de</strong> mici dimen<strong>si</strong>uni, se foloseşte o lupă cudiametru mare (10 – 20cm).b2. Montarea manuală cu proiecţia imaginii a<strong>si</strong>gură o productivitate mai mare, reducemult po<strong>si</strong>bilităţile <strong>de</strong> eroare şi este recomandatămai ales în cazul plăcilor cu <strong>de</strong>n<strong>si</strong>tatemare <strong>de</strong> componente.În <strong>prin</strong>cipiu, <strong>pe</strong> o masă <strong>de</strong> lucru seecran cu fantefixează placa <strong>de</strong> cablaj, în poziţie <strong>de</strong>terminată,folo<strong>si</strong>nd găurile sau <strong>de</strong>gajările <strong>de</strong> poziţio-film cu imaginile pieselorplacă cablajnare. Pe placă, se proiectează la scara 1:1, însucce<strong>si</strong>une, imaginile pieselor (profile) dinre<strong>pe</strong>re <strong>de</strong> poziţionarefiecare lot <strong>de</strong> piese care trebuie montate.masa <strong>de</strong> lucruProiecţia se face cu un cap optic în faţa căruiaeste plasat filmul cu imaginile pieselor,între sursa <strong>de</strong> lumină şi film este intercalat Fig. 3.11. Principiul asamblării manuale cuproiecţia imaginiiun ecran cu <strong>de</strong>schi<strong>de</strong>ri corespunzătoareproiecţiei fiecărui lot. După <strong>montare</strong>a pieselor dintr-un lot, filmul se <strong>de</strong>plasează, a<strong>si</strong>gurândproiecţia următorului lot; comanda comutării se face manual sau cu <strong>pe</strong>dală.Echipamentele <strong>de</strong> acest tip s-au <strong>pe</strong>rfecţionat mereu, <strong>prin</strong>tre îmbunătăţiri fiind:• proiecţia în succe<strong>si</strong>une a imaginilor componentelor, nu a loturilor;• utilizarea unui fascicul îngust, a<strong>de</strong>sea laser <strong>pe</strong>ntru creşterea luminozităţii, <strong>de</strong>viat rapidşi re<strong>pe</strong>tat cu oglinzi comandate <strong>de</strong> calculator - imaginea formată apare staţionară.Şi în această tehnică se recomandă folo<strong>si</strong>rea sculelor ajutătoare şi este necesarăorganizarea corespunzătoare a o<strong>pe</strong>raţiilor.b3. Montarea semiautomată se realizează <strong>pe</strong> mese <strong>de</strong> lucru ca cele <strong>de</strong>scrise mai sus,cu sau fără proiecţia imaginilor pieselor, dar o serie <strong>de</strong> o<strong>pe</strong>raţii - cele mari consumatoare <strong>de</strong>timp, sunt automatizate. Astfel, maşina prevăzută cu unul sau mai multe ca<strong>pe</strong>te <strong>de</strong> <strong>prin</strong><strong>de</strong>re,a<strong>si</strong>gură prelevarea pieselor din recipiente potrivite, în succe<strong>si</strong>une programată şi aducerea lor<strong>de</strong>asupra plăcii. Manual se execută poziţionarea, <strong>de</strong> obicei <strong>prin</strong> <strong>de</strong>plasarea plăcii şi <strong>montare</strong>apieselor (introducerea terminalelor în găuri sau uşoara apăsare în cazul SMO-urilor). îndoireaterminalelor <strong>pe</strong>ntru fixare se face, dacă este cazul, automat. A<strong>de</strong>sea echipamentele includ şidispozitive <strong>de</strong> preformare (oricum, piesele trebuie să fie cu terminale standardizate).Fiind <strong>de</strong>grevat <strong>de</strong> sarcinile alegerii şi manipulării pieselor, lucrătorul se poate concentraasupra sarcinii <strong>prin</strong>cipale - <strong>montare</strong>a pieselor, <strong>pe</strong> care o face acţionând comenzilemaşinii (pârghii, manete, ...) şi nu <strong>pe</strong>nsete sau alte scule care îi solicită atenţia şi nece<strong>si</strong>tă <strong>de</strong>stulefort. Astfel creşte substanţial productivitatea, se reduc foarte mult erorile, <strong>montare</strong>a este uniformă.Proce<strong>de</strong>ul este uşor adaptabil practic la orice configuraţie <strong>de</strong> circuit şi la o mare varietate<strong>de</strong> piese şi este <strong>de</strong>osebit <strong>de</strong> util în cazul circuitelor cu SMD-uri - piese mici, greu <strong>de</strong> manipulatdar <strong>de</strong>stul <strong>de</strong> uşor <strong>de</strong> plasat la locul potrivit, mai ales dacă se foloseşte lupa.b4. Montarea automată se face cu echipamente complexe, <strong>de</strong> tip robot industrial, cuproductivitate foarte mare dar şi cu un preţ corespunzător. In prezent există echipamentecomplet automate, dar cele mai răspândite sunt cu <strong>si</strong>stem <strong>de</strong> vizualizare a zonei <strong>de</strong> lucru (cucamere <strong>de</strong> luat ve<strong>de</strong>ri şi proiecţie mărită <strong>pe</strong> monitor TV) şi po<strong>si</strong>bilitate <strong>de</strong> intervenţie alucrătorului (<strong>de</strong> exemplu dacă sunt <strong>de</strong>fecte <strong>pe</strong> placă, dacă piesa este vizibil <strong>de</strong>teriorată etc.).Un astfel <strong>de</strong> echipament execută întreaga asamblare: preformarea terminalelor, <strong>montare</strong>a şifixarea.