Rapport – steg 7.2 - 7.4 – B2 - IKOT.se

Rapport – steg 7.2 - 7.4 – B2 - IKOT.se

Rapport – steg 7.2 - 7.4 – B2 - IKOT.se

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

<strong>Rapport</strong> <strong>–</strong> <strong>steg</strong> <strong>7.2</strong> - <strong>7.4</strong> <strong>–</strong> <strong>B2</strong><br />

Efter att ha delat in de olika funktionerna i moduler kan nu detaljkonstruktion av konceptvalet göras.<br />

Med hjälp av detaljkonstruktionen kan även någorlunda tillförlitliga kostnadsuppskattningar göras<br />

med produktionsanpassning enligt SWIFT och DFM-metoder. Av detta kan <strong>se</strong>dan fås en bra bild över<br />

hur mycket konceptet kommer att<br />

<strong>7.2</strong> Detaljkonstruktion kosta.<br />

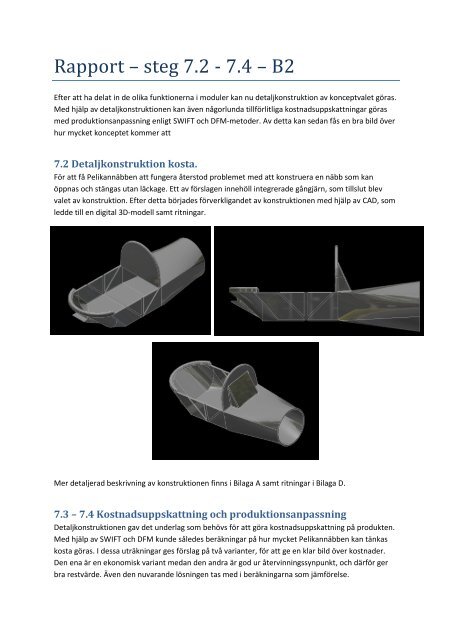

För att få Pelikannäbben att fungera återstod problemet med att konstruera en näbb som kan<br />

öppnas och stängas utan läckage. Ett av förslagen innehöll integrerade gångjärn, som tillslut blev<br />

valet av konstruktion. Efter detta börjades förverkligandet av konstruktionen med hjälp av CAD, som<br />

ledde till en digital 3D-modell samt ritningar.<br />

Mer detaljerad beskrivning av konstruktionen finns i Bilaga A samt ritningar i Bilaga D.<br />

7.3 <strong>–</strong> <strong>7.4</strong> Kostnadsuppskattning och produktionsanpassning<br />

Detaljkonstruktionen gav det underlag som behövs för att göra kostnadsuppskattning på produkten.<br />

Med hjälp av SWIFT och DFM kunde således beräkningar på hur mycket Pelikannäbben kan tänkas<br />

kosta göras. I dessa uträkningar ges förslag på två varianter, för att ge en klar bild över kostnader.<br />

Den ena är en ekonomisk variant medan den andra är god ur återvinningssynpunkt, och därför ger<br />

bra restvärde. Även den nuvarande lösningen tas med i beräkningarna som jämförel<strong>se</strong>.

Eftersom det visar sig att båda alternativen ger en billigare produkt med av<strong>se</strong>ende på SWIFT och<br />

DFM, uppfylls kravet att det nya konceptet ej får kosta mer än den befintliga lösningen. Grundligare<br />

genomgång av kostnadsberäkningar och produktionsanpassning finns i bilaga B.

Bilaga A - Detaljkonstruktion<br />

Då det var dags för att detaljkonstruktion på konceptet pelikannäbben framtogs tre olika lösningar på<br />

hur konceptet kunde <strong>se</strong> ut. Dessa tre lösningar illustrerades med hjälp av pappersmodeller samt<br />

skis<strong>se</strong>r med lika detaljeringsgrad. Pappersmodellerna användes <strong>se</strong>dan för att utvärdera de olika<br />

förslagen.<br />

Förslag 1<br />

Fungerar med hjälp av en slags vikfunktion som i sin tur består av sju stycken olika integrerade<br />

gångjärn. De integrerade gångjärnen tillverkas av samma material som näbben, men består av mer<br />

tätpackade molekylkedjor.<br />

Förslag 2<br />

Fungerar med hjälp av två stycken integrerade gångjärn bredvid mynningen i näbben. Till skillnad<br />

från förslag 1 kräver det här inslag av delar som behöver vara sträckta i infällt läge och hoptryckta i<br />

utfällt läge. Detta förslag kräver mindre komplext verktyg än vid tillverkningen av förslag 1 (p.g.a.<br />

färre integrerade gångjärn), men är samtidigt inte lika innovativ och behändig.

Förslag 3<br />

Fungerar med hjälp av en flexibel ”gummibälg” under gapet. Gummibälgen kommer att vara spänd<br />

vid förslutet läget, vilket orsakar inre spänningar i systemet. I utfällt läge kommer gummibälgen vara<br />

ospänd. Vid tillverkning av en produkt i olika material (viskoelastiska material) krävs två olika<br />

moment av gjutning, för att de båda materialen ska kunna sammanfogas.<br />

Motivering<br />

Gruppen ansåg redan från början att förslag tre var oerhört komplext och skulle vara dyr att tillverka,<br />

och därför förkastades den. Pappersmodellen var här till stor hjälp. Mellan de två återstående<br />

förslagen kundes inga större skillnader hittas och dessa två behölls därför för vidare test.<br />

För att på något sätt ta reda på tillverkningsmässiga aspekter så som kostnad och komplexitet på<br />

verktyg för de två återstående lösningarna kontaktades Antal Boldizar (medlem i den hjälpande<br />

expertpoolen) . Till en början pre<strong>se</strong>nterades förslag 1, vilket Antal var mycket positiv till, bort<strong>se</strong>tt från<br />

dess komplexa tillverkning. Enligt Antal behövs minst fem olika insprutningar på grund av de sju<br />

integrerade gångjärnen. De integrerade gångjärnen bromsar upp smältan (tjockleken minskas<br />

drastiskt) och därför måste många insprutningar användas för att kunna bestämma och kontrollera<br />

smältans olika stelningsfronter. Han ansåg också att kravet på 3500 användningscykler inte skulle<br />

vara något problem, eftersom gångjärnen är starka och tåliga.<br />

Antal såg även viss potential i att reducera antalet integrerade gångjärn i förslag 1, och ersätta dem<br />

med något slags flexibelt material. Detta ansåg dock gruppen också som dyrt, och inte alls lika<br />

innovativt som originallösningen.<br />

Förslag 2 pre<strong>se</strong>nterades <strong>se</strong>dan, och precis som gruppen ansåg Antal att förslagets fördelar låg i<br />

antalet integrerade gångjärn (två jämfört med förslag 1:s sju). Samtidigt höll han med om att denna<br />

inte var lika innovativ och behändig. Även dess inslag av flexibla delar låg till dess nackdel tyckte<br />

Antal. Precis som med förslag 1 ansågs inte kravet på antalet användningscykler vara något problem.<br />

Med dessa kunskaper i bagaget återsamlades gruppen för ett slutgiltigt val. Valet föll till sist på<br />

förslag 1, eftersom gruppen ansåg den som mest innovativ och behändig. Samtidigt ansågs<br />

problemet med dess komplexa tillverkningsverktyg som en utmaning.

Fortsatt utveckling<br />

För att <strong>se</strong> till att konstruktionen håller utfördes ett antal beräkningar (<strong>se</strong> bilaga C). Eftersom<br />

konstruktionen inte utsätts för några större belastningar har inga av dessa varit speciellt avancerade.<br />

Beräkningarna har varit dimensionerande med av<strong>se</strong>ende på gapets tvärsnitts tröghetsmoment.<br />

Spänningarna i de integrerade gångjärnen analy<strong>se</strong>rades även dem, och tillsammans med det valda<br />

materialet polyeten kunde tjockleken på gapets profil väljas till 2 mm.<br />

Parallellt med beräkningarna gjordes en analys av produktens tillverkning. Med hjälp av<br />

gruppmedlemmen Sebastians pappa Kent Danielsson framtogs en plan på hur denna skall utföras,<br />

framför allt med av<strong>se</strong>ende på styrning av materialets olika stelningsfronter. Eftersom de integrerade<br />

gångjärnen har betydligt mindre tjocklek än det övriga systemet kommer de stoppa upp smältan vid<br />

tillverkningen, och det är därför viktigt att noggrant placera ut de olika ingötena för att undvika att få<br />

stelningsfronter mitt i gångjärnen.<br />

Då dessa förberedel<strong>se</strong>r var gjorda påbörjades modellering av systemet i CAD-programvaran Inventor<br />

(<strong>se</strong> bilder på CAD-modell i början av dokumentet). Dimensionerande mått var den beräknade<br />

tjockleken, rörets diameter (för att få rätt hastighet på flödet av oljan) samt måtten på öppningen i<br />

plåten på lastbilen. Måtten på systemet har anpassats så att det med god marginal kan pas<strong>se</strong>ra<br />

genom öppningen i plåten.<br />

I CAD har även approximativa beräkningar gjorts för att ytterligare stärka de tidigare beräkningarna<br />

(<strong>se</strong> bilaga C). Materialet och dess egenskaper (homogent) ansattes så att det liknar det riktiga<br />

materialet så mycket som möjligt. Trots vissa ”fel” och uppskattningar ger denna analys en bra bild<br />

på hur produkten klarar belastningarna, och man kan bland annat <strong>se</strong> var spänningskoncentrationer<br />

uppkommer.<br />

Sammanfattningsvis har den fortsatta utvecklingen lett till ett CAD-underlag i form av bilder från<br />

olika vyer på den digitala 3D-modellen samt enkla ritningar (<strong>se</strong> bilaga D) på produkten, vilket gjort<br />

den färdigställd för prototyptillverkning samt test av prototyp.

Bilaga B - Produktionsanpassning och kostnadsuppskattning<br />

Det har gjorts en preliminär kostnadsuppskattning av två olika alternativ, dels ur ekonomisk synpunkt<br />

och dels ur en återvinningssynpunkt. Den sistnämnda har begränsats till enbart plast vilket gör att<br />

polymeren kan återvinnas enligt standardklas<strong>se</strong>r, medan den ekonomiska försöker att minimera<br />

kostnader.<br />

Tre kalkyler har framtagits; en Tillverkningskostnadsuppskattning (<strong>se</strong> tabell 2), en<br />

Monteringskostnadsuppskattning (<strong>se</strong> tabell 3) och en Tillverkningskostnadskalkyl (<strong>se</strong> tabell 4) dessa<br />

återfinns i slutet av bilaga B.<br />

Dessa påvisar att den ekonomiska synvinkeln är billigare att tillverka än de andra, men även att<br />

pelikanlösningen är billigare än den nuvarande lösningen då den eliminerar lockmodulen. Resultaten<br />

återfinns i under rubriken ”Slutsat<strong>se</strong>r av Kostnadskalkyler och Design For Manufacturing”.<br />

Alternativa tillverkningssätt<br />

Då plast har valts som tillverkningsmaterial för oljepåfyllningsröret kommer produktionen speglas av<br />

detta. Den slutgiltiga designen kommer också påverkas på vilket tillverkningssätt som används. Vissa<br />

geometrier kan inte tillverkas med vissa produktionssätt vilket ger en begränsning. De<br />

produktionssätt som är intressanta för denna näbbliknade design med tillgörande infästning och<br />

transportrör är formsprutning och formblåsning med eventuell ingjutna stålprofiler.<br />

Då man måste använda flera olika formningsproces<strong>se</strong>r för att forma det polymera materialet så krävs<br />

det att de olika delarna <strong>se</strong>dan sammanfogas. Detta görs med hjälp av en termoplastisk svetsfog.<br />

Här nedanför pre<strong>se</strong>nteras de båda design alternativen mer ingående och den nuvarande designen<br />

används som referens. Den är dock inte intressant fören i kalkylerna.<br />

Design A <strong>–</strong> Återvinningsbart oljepåfyllningsrör<br />

Denna lösning är gjort uteslutande med högdensitet polyeten (förkortas hädanefter HDPE). Denna<br />

lösning är skräddarsydd för problemet så det är möjligt att optimera materialåtgången och på samma<br />

gång kunna göra en helt återvinningsbar detalj.<br />

Denna design bygger upp oljepåfyllningsröret genom att fästa näbbmodulen och infästningsmodulen<br />

på transportröret med en termoplastisk svets för vardera delen.<br />

Då referen<strong>se</strong>n (<strong>se</strong> Design C nedan) redan använder formsprutning och formblåsning så har denna<br />

lösning begräsas till att använda dessa två typer av tillverkningssätt så befintliga verktyg kan<br />

användas. Denna lösning har också föredelen att inga metalldelar behöver tillverkas vilket gör att de<br />

maskiner som behövs vid tillverkningen frigörs till annan produktion.<br />

Näbbkomponenten måste tillverkas med hjälp av formsprutning då det är det enda typen av process<br />

som klarar av att kunna tillverka de integrerade gångjärnen. Det är också den enda proces<strong>se</strong>n som<br />

klarar att framställa ett sådant komplext föremål.<br />

Nackdelen med detta är att det krävs ett dyrt och komplext verktyg för att tillverka lösningen.<br />

Verktygets kostnad har uppskattats till cirka 600 000SEK.<br />

Transportröret kan däremot inte tillverkas genom formsprutning tack vare sin böjda form och ihåliga<br />

form. Det kan däremot tillverkas med hjälp av formblåsning.<br />

Detta kräver ett specialverktyg vars kostnad är uppskattad till cirka 204 000SEK.

Infästningsmodulen är också formsprutad vilket gör att det eventuellt krävs en ytterligare maskin.<br />

Dock bör denna med tanke på sin låga komplexitet enkelt gå att producera externt. Men denna<br />

kräver ett verktyg (bort<strong>se</strong>tt ifrån maskiner) som har en uppskattad kostnad på cirka 50 000SEK.<br />

För att sammanfoga dessa krävs det två termoplastiska svetsfogar. Detta är en långsam<br />

tillverkningsmetod och mycket arbetsintensiv men den säkerställer att fogen blir tät så HDPE:n<br />

smälts samman i de olika delarna. Det är förutsatt att denna apparatur redan finns inom företaget så<br />

den inte behöver köpas in.<br />

Denna design kräver dock en svetsfog mer än de andra alternativen då dess infästning inte kan gjutas<br />

in som den anda alternativen som har stål infästning.<br />

Dock går denna design att sälja som HDPE-skräp vid skrotning vilket ger en bättre miljöprofil för<br />

Volvo samt att skrotföretaget kan sälja denna till ett återvinningsföretag, vilket ger ett ökat värde.<br />

Dock är återköpspri<strong>se</strong>t av HDPE-produkter lågt. I kalkylerna har ett uppskattat pris på 5 000SEK per<br />

metriskt ton antagits. Detta pris påverkar kalkylen ganska markant för med ett högre återköpspris<br />

minskar den totala förlusten med denna produkt dock binds dessa pengar i produkten genom dess<br />

livslängd.<br />

Design B <strong>–</strong> Ekonomiskt inriktat oljepåfyllningsrör<br />

Då den befintliga lösningen är uppbyggd av tre delar som är sammanfogande så är tanken att den<br />

övre delen som innehåller gäng och spillskyddet bara ska bytas mot en ny HDPE detalj som svetsas<br />

fast termoplastiskt. Detta gör att enbart ett nytt verktyg behöver tillverkas och locket försvinner helt.<br />

Detta gör att man kan ta bort två formgjutningsdetaljer, samt avveckla dess formar vilket minskar<br />

monterings och sammanfogningskostnaderna.<br />

Denna är då uppbyggd av det nuvarande bakre delarna som producerar på samma sätt som innan<br />

medan den formsprutade näbbkomponenten är fixerad på röret istället för spillskyddet och gängan.<br />

Detta göra att man kan anta att verktygen för de redan existerande delarna är avbetalad och därmed<br />

inte kommer belasta kalkylen så du behövs bara näbbkomponentens gjutform pris läggas på. Dess<br />

pris antas vara samma som för design A.<br />

Om man <strong>se</strong>r till denna variantens produktions så är det samma problematik som för design A. Det går<br />

inte skapa båda typerna av geometri för transportröret och näbben med samma process. Därför<br />

formsprutas näbben, transportröret formblå<strong>se</strong>s men här läggs även en stålprofil in i gjutformen som<br />

gjuts in under formblåsningen vilket eliminerar en termoplastisk svets. Dock kräver detta att denna<br />

plåt ska produceras. Detta binder andra typer av maskiner och det behövs ett lakerings<strong>steg</strong> som ej är<br />

medtagit i några beräkningar.<br />

Design C <strong>–</strong> Nuvarande påfyllningsrör<br />

Som referens har även det nuvarande röret med tillhörande lock tagits med i beräkningarna. Då<br />

denna lösning är mer komplex genom att den har mer delar.<br />

Denna är producerad genom att man sammanfogar tre delar till själva röret. Dessa är spillskydd med<br />

gänga som är formsprutad, transportrör med flexibelt dragspel som är formblåst samt en<br />

infästningsstad som är en bearbetad plåt som är inblåst i transportröret (genom att det placeras i<br />

formen).<br />

Utöver detta ska ett lock bestående av tre delar fästas på rördetaljen. Locket består av en ytterdetalj

som är gängad som håller en inre del som trycks mot rörets mynning så att tvärkrafter i locket<br />

undviks. Här finns även en packning som tätar skarven.

Kostnadsuppskattning<br />

För denna kalkyl har K. G. Swift, J. D. Booker Process Selection, <strong>se</strong>cond edition använts (förkortas<br />

SWIFT hädanefter). Denna metod som beskrivs i boken ger en approximativ kostnad för proces<strong>se</strong>n<br />

och monteringen. Den tar inte hänsyn till några uppbindningskostnader eller väntekostnader av<br />

maskiner och personal. Detta gör att de kostnader och pri<strong>se</strong>r som redovisas inte är absoluta utan<br />

mer bara en fingervisning i vilken riktning kostnaderna hamnar.<br />

Kostnader som ges av SWIFTs modell bör ej jämföras direkt efter kalkylen då olika designer har olika<br />

investeringskostnader, så som maskiner och formar. Notera att detta spelar en stor roll speciellt för<br />

design A. För att ta hänsyn till detta har en Påläggskalkyl som enbart <strong>se</strong>r till tillverkningskostnaderna<br />

tagits fram. Alltså denna kalkyl tar ingen hänsyn till kostnader för utveckling och liknande, så kallade<br />

AffO-kostnader (administrations och försäljningskostnader). Men den ger en fingervisning om hur<br />

relationen mellan de olika designerna blir.<br />

Kalkylerna pre<strong>se</strong>nteras i slutet av dokumentet och är i följande ordning; Tillverkningskostnadsuppskattning<br />

(<strong>se</strong> tabell 2), Monteringskostnadsuppskattning (<strong>se</strong> tabell 3), Tillverkningskostnadskalkyl<br />

(<strong>se</strong> tabell 4) enligt Påläggskalkylsmodellen.<br />

Ett stort antal av dessa värden som förekommer i kalkylerna är antagna värden. Dessa värden är<br />

uppskattade så att de hamnar i storleksordningen som den slutgiltiga produkten. Det som<br />

uppskattats är de olika detaljernas volym, arbetskostnader, toleran<strong>se</strong>r, ytjämnheten samt alla olika<br />

verktygskostnader. Dock har underlag för antagandena tagits från Grantas databasprogram CES<br />

EduPack 2008. Här har även materialkostnader, densiteten och liknade data hämtats ifrån.<br />

Tillverkningsbarhet<br />

För att minimera produktionskostnaderna så kan man eliminera delar enligt Design For<br />

Manufacturing (förkortas hädanefter DFM). Idén med detta tankesätt är att göra det problemfritt att<br />

introducera oljepåfyllningsröret i produktionen. Man kan <strong>se</strong> att den design som tagits fram behöver<br />

delas upp och tillverkas i olika delar som <strong>se</strong>dan måste sammanfogas.<br />

I detta fall går de ej att sammanfoga för att minimera kostnader eftersom de olika geometrierna ej<br />

kan tillverkas med samma typ av verktyg och typ av produktions teknik. Nu <strong>se</strong>r man med hjälp av<br />

nedanstående kalkyler vilka delar som driver upp pri<strong>se</strong>t och man kan därigenom eliminera dem.<br />

Vi har även valt att <strong>se</strong> till produktens hela livslängd och det är klokt att försöka sträva efter att låta<br />

denna produkt vara återvinningsbar vilket ökar skrotvärdet på oljeröret.<br />

Dock kan man säga att själva pelikanlösningen gör att hela lockmodulen kan elimineras. Detta<br />

medför som man kan <strong>se</strong> nedan att det mer komplexa verktygets kostnad inte är större än den<br />

lösningen med många komponenter för man eliminerar 3 delar i locket då det inte längre behövs.

Slutsat<strong>se</strong>r av Kostnadskalkyler och Design For Manufacturing<br />

De slutliga kostnaderna för de tre olika alternativa designerna eller produktionsvarianterna är<br />

redovisade i stapeldiagrammet i figuren nedan (<strong>se</strong> Tabell 1).<br />

Tabell 1<br />

Här kan man <strong>se</strong> att den lösningen som utnyttjar befintlig lösning och bara byter ut påfyllningsdelen<br />

alltså design B är billigast. Så ur en ekonomisk synvinkel det bästa alternativet. Dock ska man komma<br />

ihåg att denna endast kan återvinnas i form av värme vilket talar mot att blanda material. Medan<br />

Design A som kan återanvändas enligt normen för HDPE har ett högre miljövärde och kan <strong>se</strong>s som en<br />

mer lönsam produkt om man arbetar mot ett miljöperspektiv och vill vara framstående inom det<br />

området.

Komponentkostnadstabell<br />

Produktnamn: Oljepåfyllningsrör<br />

Produktkod/ID:<br />

or01<br />

Årsproduktion (volym i st)<br />

55000<br />

Arbetskostnad (krona per <strong>se</strong>k):<br />

0,14 kr<br />

Part No. Part description Material Primary Process Shape Complexity Volume<br />

[mm3]<br />

Design A <strong>–</strong> Återvinningsbart oljepåfyllningsrör<br />

A B A+B<br />

Cmt [SEK/mm3] Wc Cc Cmp Section [mm] Cs<br />

1 Näbb Polyeten [2.1] Injection moulding High [C5] 94054 0,000012 1,3 1,51 0,29 3,6 1 3 2,35 0,4 1 0,3 1,1 1,1 9,31 2,72 4,24<br />

2 Transportrör Polyeten [2.6] Blow Molding Regular [C4] 114864 0,000012 1,2 1,71 0,29 2,9 1 3 2,1 0,4 1 0,3 1,1 1,1 6,70 1,96 3,67<br />

- Th. Svetsfog 1 Polyeten [7.14] Thermoplastic welding Simpel [C1] 395 0,000012 1,8 0,01 0,59 1,1 1,2 2 1 0,4 1 1 1 1 1,32 0,77 0,78<br />

- Th. Svetsfog 2 Polyeten [7.14] Thermoplastic welding Simpel [C1] 63 0,000012 1,8 0,00 0,59 1,1 1,2 2 1 0,4 1 1 1 1 1,32 0,77 0,77<br />

3 Infästningsapparatur Polyeten [2.1] Injection moulding Multiple [B3] 62500 0,000012 1,1 0,85 0,29 1,7 1 15 2,2 0,4 1 0,3 1,1 1,1 4,11 1,20 2,05<br />

Total: 11,51<br />

Design B <strong>–</strong> Ekonomiskt inriktat oljepåfyllningsrör<br />

1 Näbb Polyeten [2.1] Injection moulding High [C5] 94054 0,000012 1,3 1,51 0,29 3,6 1 3 2,35 0,4 1 0,3 1,1 1,1 9,31 2,72 4,24<br />

2 Transportrör Polyeten [2.6] Blow Molding Regular [C4] 114864 0,000012 1,2 1,71 0,29 2,9 1 3 2,1 0,4 1 0,3 1,1 1,1 6,70 1,96 3,67<br />

- Th. Svetsfog 1 Polyeten [7.14] Thermoplastic welding Simpel [C1] 395 0,000012 1,8 0,01 0,59 1,1 1,2 2 1 0,4 1 1 1 1 1,32 0,77 0,78<br />

3 Infästningsapparatur Stål [3.9] Sheet-metal Forming Regular [C3] 7500 0,000043 1,4 0,45 0,08 1,5 1,2 5 2 0,4 1 1 1 1 3,60 0,29 0,75<br />

Total: 9,43<br />

Design C <strong>–</strong> Nuvarande påfyllningsrör<br />

1 Lock ytterring - [2.1] Injektion moulding Regular [C4] 39895 0,000012 1,2 0,59 0,29 2,9 1 2 2,1 0,2 1 1 1 1 6,09 1,78 2,37<br />

2 Lock inerdel - [2.1] Injektion moulding Regular [C4] 14712 0,000012 1,2 0,22 0,29 2,9 1 2 2,1 0,4 1 1 1 1 6,09 1,78 2,00<br />

3 Packning - Inköpt - - - - - - - - - - - - - - - - - 0,50<br />

4 Spillskyd & gänga - [2.1] Injektion moulding Regular [C4] 97017 0,000012 1,2 1,44 0,29 2.9 1 3 2,1 0,2 1 0,3 1 1 2,10 0,61 2,06<br />

5 Transportrör - [2.6] Blow Molding Regular [C4] 114864 0,000012 1,2 1,71 0,29 2,9 1 3 2,1 0,4 1 0,3 1,1 1,1 6,70 1,96 3,67<br />

- Th. Svetsfog 1 - [7.14] Thermoplastic welding Simpel [C1] 395 0,000012 1,8 0,01 0,59 1,1 1,2 2 1 0,4 1 1 1 1 1,32 0,77 0,78<br />

- Th. Svetsfog 2 - [7.14] Thermoplastic welding Simpel [C1] 63 0,000012 1,8 0,00 0,59 1,1 1,2 2 1 0,4 1 1 1 1 1,32 0,77 0,77<br />

6 Infästningsapparatur - [3.9] Sheet-metal Forming Regular [C3] 7500 0,000043 1,4 0,45 0,08 1,5 1,2 5 2 0,4 1 1 1 1 3,60 0,29 0,75<br />

Total: 12,90<br />

Tabell 2<br />

Component Details<br />

Mc = V * Cmt * [Wc]<br />

Mc<br />

Pc<br />

Rc = Cc * Cmp * Cs * [Cft]<br />

Tolerance<br />

[mm]<br />

Ct<br />

Surface Finish<br />

[mymeter Ra]<br />

Cf Cft<br />

Rc<br />

(Pc * Rc)<br />

Mi

Monteringskostnadstabell<br />

Produktnamn: Oljepåfyllningsrör<br />

Produktkod/ID: or01<br />

Årsproduktion (volym i st) 55000<br />

Arbetskostnad (krona per <strong>se</strong>k):<br />

0,14 kr<br />

Cl [H+F]<br />

Component/sub-As<strong>se</strong>mbly Details<br />

H = Ah + [sum(Po) +sum(Pg)]<br />

F = Af + [sum(Pf) +sum(Pa)] Line<br />

Part/sub-ass no. Part description As<strong>se</strong>mbly Process Ah Po1 Po2 Summa Po Summa Pg H Af Pf1 Pf2 Pf3 Pf4 Pf5 Pf6 Summa Pf Summa Pa F Total CMA<br />

Design A <strong>–</strong> Återvinningsbart oljepåfyllningsrör<br />

1 Näbb 7.14 Th. welding 1 0,1 0,5 0,6 0 1,60 1 0,3 0,5 0,2 0,2 0 0 1,2 6 8,20 9,80 1,36<br />

2 Transportrör 7.14 Th. welding 1 0,1 0,2 0,3 0 1,30 1 0,2 0,5 0 0 0 0 0,7 0 1,70 3,00 0,42<br />

Th. Svets 1 5,03 0,70<br />

Th. Svets 2 0,80 0,11<br />

3 infästningsapparatur - P 7.14 Th. welding 1 0,2 0,5 0,7 0 1,70 1 1 0,5 0,2 0,2 0 0 1,9 6 8,90 10,60 1,47<br />

Total: 4,06<br />

Design B <strong>–</strong> Ekonomiskt inriktat oljepåfyllningsrör<br />

1 Näbb 7.14 Th. welding 1 0,1 0,5 0,6 0 1,60 1 0,3 0,5 0,2 0,2 0 0 1,2 6 8,20 9,80 1,36<br />

2 Transportrör 7.14 Th. welding 1 0,1 0,2 0,3 0 1,30 1 0,2 0,5 0 0 0 0 0,7 0 1,70 3,00 0,42<br />

Th. Svets 1 5,03 0,70<br />

3 infästningsapparatur - M Manual 1 0,2 0,2 0,4 0 1,40 1 0,3 0,5 0 0,8 0 0 1,6 2 4,60 6,00 0,83<br />

Total: 3,31<br />

Design C <strong>–</strong> Nuvarande påfyllningsrör<br />

Tabell 3<br />

1 Lock ring Manual 1 0,1 0 0,1 0 1,1 1 0 0 0,2 0 0 0 0,2 0 1,2 2,3 0,32<br />

2 Lock inerdel Manual 1 0,1 0 0,1 0 1,1 1,3 0 0 0,2 0,1 0 0,1 0,4 0 1,7 2,8 0,39<br />

3 Packning Manual 1 0,1 0 0,1 0 1,1 1,3 0,1 0 0,2 0,3 0 0 0,6 0 1,9 3 0,42<br />

4 Spillskyd & gänga 7.14 Th. welding 1 0,1 0,5 0,6 0 1,6 1 0,3 0,5 0,2 0,3 0 0 1,3 6 8,3 9,9 1,38<br />

2 Transportrör 7.14 Th. welding 1 0,1 0,2 0,3 0 1,30 1 0,2 0,5 0 0 0 0 0,7 0 1,70 3,00 0,42<br />

Th. Svets 1 5,03 0,70<br />

6 infästningsapparatur - M Manual 1 0,2 0,2 0,4 0 1,40 1 0,3 0,5 0 0,8 0 0 1,6 2 4,60 6,00 0,83<br />

Total: 4,45

Påläggskalkyl årsvis<br />

Tillverkningskostnader<br />

Design A Design B Design C<br />

dM 633 tkr 519 tkr 709 tkr<br />

MO 127 tkr 104 tkr 142 tkr<br />

dL 223 tkr 182 tkr 245 tkr<br />

TO 171 tkr 120 tkr - tkr<br />

övr. 72 tkr - tkr - tkr<br />

Summa 1 082 tkr 925 tkr 1 096 tkr<br />

Min. st. Pris 19,67 kr<br />

16,81 kr<br />

19,93 kr<br />

Verktygsinversteringar<br />

Verktyg Beskrivning Kostnad Avskrivnings tid Årskostnad<br />

IM 01 Gjutverktyg för näbb<br />

Gjutverktyg för<br />

600 tkr 5 120 tkr<br />

IM 02 infästningsmodul<br />

Formblåsningsverktyg<br />

50 tkr 5 10 tkr<br />

BM 01 för transportsrörsdel<br />

Termoplastic Welding<br />

204 tkr 5 41 tkr<br />

TW 01 equipment 5 tkr 5 1 tkr<br />

Summa (Total): 859 tkr Summa (årligen): 172 tkr<br />

Tabell 4

Bilaga C<br />

Beräkningar<br />

För att på ett lätt sätt kunna göra några vägledande beräkningar på förhand, görs några förenklingar.<br />

Symmetri utnyttjas och bottnen av gapet försummas då denna ej bär upp så stor del av lasten<br />

jämfört med kanterna (<strong>se</strong> nedan).<br />

Tvärsnitt:<br />

h<br />

symmetri<br />

F<br />

Friläggning:<br />

_ F<br />

GL (7-26):<br />

z<br />

L<br />

L<br />

förenkling<br />

x<br />

M<br />

b<br />

h

Slutsats: är dimensionerande<br />

Beräkningsdata<br />

Totala lasten uppskattas till 50 N, det betyder att F=25 N(P.g.a. symmetrivillkor)<br />

Höjden h = 30 mm<br />

Längden L ≈ 115 mm<br />

Materialet har valts till polyeten, och det har följande data(Från FÖ-anteckningar i materialteknik B):<br />

= 10-30 MPa (Brottspänning)<br />

Insättning av brottspänningens minimi- och maximivärde gav följande tjocklek<br />

Slutsats: För att vara på säkra sidan har tjockleken/bredden valts till 2 mm.

CAD-analys<br />

Vid analys av CAD-modellen användes programvaran Inventor:s ”stress analysis”.<br />

Det lades på en kraft (50N) längst ut på ”näbben”. Delen där röret börjar gå över från rektangulärt-<br />

till cirkulärt tvärsnitt sattes till fast inspänd. Som material valdes UHMW (Ultra high molecular weight<br />

polyethylene), inte säkert att det är exakt det här materialet som kommer att användas. Det kommer<br />

dock att bli någon form av polyeten, materialet är det som närmast kan väljas, då Inventor har<br />

begränsat antal material att välja bland.<br />

Ytterligare en aspekt är att Inventor antar att materialet är homogent. I verkligheten kommer de<br />

integrerade gångjärnen att få andra (bättre) egenskaper än övriga delar av ”näbben”, och detta tar<br />

alltså inte dessa beräkningar hänsyn till. Trots vissa ”fel” kan en sådan här analys ge värdefull<br />

information, bland annat om var det sker spänningskoncentrationer.<br />

Det gjordes ett antal beräkningar (i Inventor) under CAD-ritandets gång för att kontrollera att<br />

”näbben” klarar av kraften. Då det upptäcktes att den inte klarade det ändrades lite i dess<br />

utformning, och på så vis togs den slutgiltiga formen fram. Det är på denna form som beräkningen<br />

nedan är ba<strong>se</strong>rad på.<br />

Structural Results<br />

Name Minimum Maximum<br />

Equivalent Stress (σe) 1,427e-007 MPa 20,86 MPa<br />

Maximum Principal Stress (huvudspänningar) -0,4589 MPa 20,86 MPa<br />

Minimum Principal Stress (huvudspänningar) -8,867 MPa 0,9735 MPa<br />

Deformation 0,0 mm 4,735 mm<br />

Safety Factor (säkerhetsfaktor) 1,882 N/A

Denna bild visar , som man <strong>se</strong>r är det främst i de integrerade gångjärnen som spänningen<br />

får en betydande storlek.

Huvudspänningar, visar på samma resultat som .

Bilaga D<br />

Ritning<br />

Då våra kunskaper i CAD är något bristfälliga blev det amerikansk vyplacering på ritningen. Det blev<br />

även dålig kvalité på ritningen här då det är en skärmdump. Detta var en nödlösning eftersom ingen<br />

av oss visste hur man skrev ut ritningen som PDF. Men den riktiga ritningen går att få.