havlu üretiminde ihtiyaç duyulan iplik miktarının daha etkin ...

havlu üretiminde ihtiyaç duyulan iplik miktarının daha etkin ...

havlu üretiminde ihtiyaç duyulan iplik miktarının daha etkin ...

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

V. Ulusal Üretim Araştırmaları Sempozyumu, İstanbul Ticaret Üniversitesi, 25-27 Kasım 2005HAVLU ÜRETİMİNDE İHTİYAÇ DUYULAN İPLİK MİKTARININDAHA ETKİN PLANLANMASIMustafa ÇÖREKÇİOĞLUEgecom Internet Yazılımları ve Donanımları Tic. Ltd. Şti.Fatma Filiz ÇALIŞKANEgecom Internet Yazılımları ve Donanımları Tic. Ltd. Şti.Tevfik YILDIRIMEgecom Internet Yazılımları ve Donanımları Tic. Ltd. Şti.ÖzetBu çalışma kapsamında, havlı kumaşların üretimi için gerekli olan <strong>iplik</strong> miktarı, geleneksel olarak tekstilişletmelerinde uygulanan yöntemden farklı bir yöntem izlenerek hesaplanmış ve hesaplanan <strong>iplik</strong> miktarının,geleneksel olarak hesaplanan <strong>iplik</strong> miktarından <strong>daha</strong> az olduğu bulunmuştur. Hesaplamaların yapılmasında temelolarak, seri çözgüleme sürecinde ihtiyaç <strong>duyulan</strong> her bir bobin üzerinde olması gereken <strong>iplik</strong> uzunluğu dikkatealınmıştır. Seri çözgüleme sürecinde kullanılacak <strong>iplik</strong> bobinlerinin tamamının aynı uzunlukta olmasındanziyade, her bir bobin, belirlenecek olan iki farklı bobin uzunluğundan birine sahip olacak ve böylelikle, <strong>daha</strong> az<strong>iplik</strong> kullanımı ile aynı üretim miktarının gerçekleştirilmesi sağlanabilecektir.Anahtar Sözcük: Dokuma, Seri Çözgü, İplik ihtiyacı Hesaplama1. GİRİŞRekabet şartlarının firmaların lehine çevrilebilmesi için kullanılacak olan en güçlü silahlardan bir tanesi,kaynakların <strong>etkin</strong> kullanımı ile pazara <strong>daha</strong> kaliteli ürünlerin <strong>daha</strong> düşük maliyetlerle sunulmasıdır. Bu yüzden,üretim işletmeleri hammaddenin mamüle dönüşene kadar geçtiği süreçlerde kullanılan kaynakların <strong>etkin</strong>liğiniarttırmak için çözüm yolları aramaktadırlar. Bu tür çözümlerin üretilebilmesi için ise süreçlerin doğru ve amacauygun olarak analiz edilmesi ve gerçekleştirilen analiz çalışmalarının sonucunda, Kanban felsefesinde olduğugibi üretime etki eden tüm israfların ortadan kaldırılması ise bir ön koşuldur.Ülkemizin ihracat hacmi içerisinde önemli bir paya sahip olan tekstil sektöründe, üretime katkısı olmayan tümisrafların ortadan kaldırılması ve kaynakların en iyi şekilde kullanılması özellikle son 1 yıl içerisinde büyükönem kazanmıştır. Tekstil sektöründeki maliyet kalemlerine bakıldığı zaman en büyük payın <strong>iplik</strong> olduğunugörürüz. Dolayısıyla, öncelikle ipliğin kullanıldığı süreçler detaylı bir şekilde incelenmeli ve bu süreçlerdekarşılaşılan <strong>iplik</strong> israfları ortadan kaldırılmalıdır. İplik israfının ortadan kaldırılması için tekstil süreçleriincelendiğinde, dokuma ve dokuma hazırlık süreçleri ile karşılaşılmaktadır. Dokuma ve dokuma hazırlıksüreçlerinin akışı Şekil 1’de gösterilmektedir.2. DOKUMA VE HAZIRLIK SÜREÇLERİTekstil liflerinin düzgün bir yüzey ve değişmez kalınlıkta ince bir doku oluşturacak biçimde bir arayagetirilmesiyle elde edilen her tür yapıya kumaş denilmektedir (Önder ve diğerleri 2001, Başer 1998). Dokumahammaddeleri, kumaş yapımı için <strong>iplik</strong> haline getirilebilen her türlü maddedir. Dokumacılık ise tekstil olarak dabilinir ve çeşitli <strong>iplik</strong> ya da lif türlerinin belirli desenlerde birleştirilmesi yoluyla, kumaş ya da bez eldeedilmesine yönelik işlemlerin tümüdür (Çörekçioğlu 2002).31

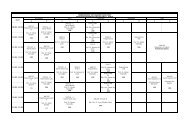

M. Çörekçioğlu, F. F. Çalışkan, T. YıldırımŞekil 1. Dokuma ve dokuma hazırlık süreçleri akışıDokuma işlemi genel olarak çözgü ve atkı <strong>iplik</strong>lerinin hazırlanmalarını ve bunların dokuma tezgahlarında kumaşhaline getirilmeleri işlemlerini kapsar. Dokuma kumaş yapısını oluşturan atkı ve çözgü <strong>iplik</strong>lerinin birbirleriyleyaptıkları kesişmeler örgü olarak adlandırılmaktadır (Başer 1998). Şekil 2' de dokuma tekniği şemasıgörülmektedir.Şekil 2. Dokuma tekniği şeması (Çörekçioğlu, 2002)Dokuma işleminin yapılabilmesi için bazı ön hazırlık işlemlerine gerek duyulmaktadır. Bu işlemlerin tümübirden dokuma hazırlık olarak adlandırılmaktadır. Dokuma hazırlık süreçleri aşağıda verilmektedir:a) Bobin AktarmaMukavemet açısından uniform bir <strong>iplik</strong> elde etme sürecidir.b) BükümTek katlı <strong>iplik</strong>lerde mukavemetin artırılması ya da <strong>daha</strong> fazla katlı <strong>iplik</strong> elde ederek kumaşa istenen efektözelliklerinin verilmesi sürecidir.c) Atkı aktarma,İplik bobinlerinden belli gerginlikte ve belli formda karton veya ağaçtan yapılmış küçük atkı masuralarınınelde edilmesi sürecidir.d) Çözgü çözmeHazırlanan çözgü bobinlerinin, dokunacak kumaşın renk ve desenine göre, çözgü makinesi sehpasınayerleştirildiği ve <strong>iplik</strong>lerin tezgahın eni kadar bir yüzey meydana getirecek şekilde, birbirlerine paralel şekilde32

V. Ulusal Üretim Araştırmaları Sempozyumu, İstanbul Ticaret Üniversitesi, 25-27 Kasım 2005dizilerek, levent adı verilen büyük makaralara düzgün bir gerilim altında sarıldığı süreçtir (Çörekçioğlu, 2002).Çözgü çözme iki biçimde yapılabilmektedir :• Direkt bobinden levende çözgü çözme sistemi (Seri Çözgü),• Bölümler halinde çözgü çözme sistemi (Konik Çözgü).e) Haşıllama,Çözgü <strong>iplik</strong>lerinin dirençlerinin artırılması amacıyla uygulanan süreçtir.f) TaharlamaTaharlama, çözgü <strong>iplik</strong>lerinin istenilen örgüye uygun olacak şekilde gücü çerçevelerinden belirli bir düzendegeçirilme sürecidir. Çözgü <strong>iplik</strong>lerinin gücü çerçevelerinden geçiş düzenine ise Tahar denilmektedir (Önder vediğerleri 2001, Başer 1998).3. HAVLI KUMAŞLARIN OPTİMUM İPLİK İHTİYACININ HESAPLANMASIKumaş, atkı ve çözgü <strong>iplik</strong>lerinin birbirleriyle dikey ve yatay olarak birleştirilmesi ile oluşmaktadır. Atkı<strong>iplik</strong>leri yatay yönde kumaşa dahil edilirken, çözgü <strong>iplik</strong>leri de dikey yönde kumaşa dahil edilir. Dikey yöndekumaşa dahil edilen çözgü <strong>iplik</strong>lerinin bir levende sarılarak dokuma işlemine alınması gerekmektedir. Havlıkumaşlar ise, normal dokuma kumaşlardan farklı olarak düz bir zemin ve zemin üzerinde bulunan buklelerdenoluşmakta ve dolayısıyla 2 adet çözgü levendi kullanılmaktadır. Birinci çözgü levendi ile havlı kumaşın zeminkısmı, ikinci çözgü levendi ile ise hav kısmı oluşturulmaktadır.Havlı kumaşlarda istenilen uzunlukta ürün elde edebilmek için ihtiyaç <strong>duyulan</strong> <strong>iplik</strong> miktarının hesaplanmasındaçözgüleme süreci temel alınmaktadır. Çünkü, öncelikle istenilen miktarda ürünün elde edilebilmesi için gerekliolacak olan bobin uzunlukları bulunacak <strong>daha</strong> sonrasında ise bulunan toplam uzunluk, ağırlık birimineçevrilecektir. Çözgüleme süreci <strong>daha</strong> önceden bahsedildiği üzere seri ve konik çözgüleme olmak üzere iki farklışekilde gerçekleştirilebilmektedir. Seri çözgüleme sürecinde, çözgüleme işlemi için 4 - 16 levent arasında leventoluşturulmakta ve bu leventler haşıl sürecinde bir levent haline getirilmektedir. Konik çözgüde ise, 1 levendesarım yapılmakta ve haşılda bu bir levent kullanılmaktadır. Bu nedenle konik ve seri çözgülemede kullanılan<strong>iplik</strong> ihtiyacı hesaplamaları farklılık göstermektedir.Havlı olan kumaşların <strong>iplik</strong> ihtiyaçlarının hesaplanması kapsamında; hav <strong>iplik</strong>erinin, zemin <strong>iplik</strong>lerinin, atkı<strong>iplik</strong>lerinin, bordür ve boybaşı <strong>iplik</strong>lerinin ihtiyaçlarının hesaplanması için farklı yöntemler izlenmektedir. Buçalışma kapsamında havlı kumaşların özellikle de <strong>havlu</strong>ların hav <strong>iplik</strong> ihtiyaçlarının hesaplanmasınadeğinilecektir.İncelenen işletmelerde <strong>havlu</strong> <strong>iplik</strong> ihtiyaçlarının elle veya basit yardımcı tablolarla hsaplandığı görülmüştür. Buşekilde yapılan hesaplamalar ise hem çok zor olmakta hem de hesaplamalardaki hata olasılığı yüksek olmaktadır.Ayrıca hesaplamaların zaman açısından uzun sürmesi ise işletmelerin bu hesaplamaları yapmak için personelistihdam etmelerini gerektirmektedir. Mevcut yöntemin bu zorluğu hesaplamalarda detaya inilmesini degüçleştirmektedir.Havlu <strong>iplik</strong> ihtiyaçlarının hesaplanmasında temel alınan nokta, haşılda birleştirilecek leventler üzerinde bulunan<strong>iplik</strong> tel adetleridir. Hav renk raporunda bulunan <strong>iplik</strong>lerin seri çözgüleme süreci için leventlere dağıtılmasısonucunda, renk raporundaki bir <strong>iplik</strong> her leventte eşit tel sayısına sahip olmayabilir. Bunun sonucu olarak da herbir leventteki tel sayılarının birbirine eşit olmayabileceği ortaya çıkmaktadır. İşletmelerin uygulamış olduğumevcut hesaplama yöntemlerinde bu eşitsizlik göz ardı edilmekte <strong>iplik</strong> ihtiyaçları en fazla tel sayısına sahiplevent baz alınarak yapılmaktadır. Bu hesaplama sonucunda ise elde edilen <strong>iplik</strong> miktarlarının seri çözgülemeişlemlerinde kullanılmasıyla, bobinler üzerinde ilmar diye bilinen fazlalıklı <strong>iplik</strong> kalmaktadır. Bir sonrakibölümde belirtilen yöntemi ve algoritmanın adımlarını ihtiva eden bir <strong>iplik</strong> ihtiyacı hesaplama için özel olarakoluşturulmuş bir yazılım sayesinde <strong>iplik</strong> bobinlerinin farklı metrajlarda hesaplanmasına hızlı ve doğru birbiçimde olanak sağlanarak, <strong>iplik</strong> kullanımındaki israflar en aza indirgenebilecektir.3.1. Havlu Seri Çözgüleme Sürecinde Kullanılan Bobin Metrajlarının Farklı UzunluklardaAktarılmasıHavluların hav kısımları için ihtiyaç <strong>duyulan</strong> <strong>iplik</strong> miktarının hesaplanmasında kullanılacak olan yöntem vealgoritma adımları aşağıda verilmektedir. Buna göre öncelikle istenilen ürünün elde edilmesi için ihtiyaç <strong>duyulan</strong>hav levendinin uzunluğu bulunnmalıdır. Hav levendinin uzunluğunun bulunmasında ise aşağıda verilen (1), (2),(3), (4), (5), (6) ve (7) numaralı formüllerden faydalanılacaktır. Formüller içerisinde kısaltmalar kullanılmış vebu kısaltmalar da aşağıda verilmektedir:Toplam Hav Metresi = BHM * (DA / BS) (1)BHM = (HG * Hİ * 1,693) / (HÇTS / BS) (2)HG = G – AG – ZG – BG (3)G = (B / 100) * (E / 100) * Gramaj * (BFO + 1) * (KFO + 1)) (4)ZG = ((B + BB) / 100) * (ZÇTS / BS) / (1,693 * Zİ) (5)33

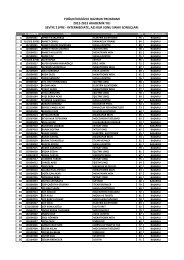

M. Çörekçioğlu, F. F. Çalışkan, T. YıldırımAG = ((B + BB - BR) / 100) * AS * 100 * ((HÇTS / BS) / (HS / 100) + 0,06) / (Aİ * 1,693) (6)BG = (BR / 100) * BRS * 100 * ((HÇTS / BS) / (HS / 100) + 0,06) / (Bİ * 1,693) (7)Hesaplamalarda Kullanılan Kısaltmaların Açıklamaları:BHM:Bir <strong>havlu</strong>nun hav kısmını oluşturan <strong>iplik</strong>lerin boyuna olan uzunluğu.BS:Dokuma esnasında yan yana bulunacak olan <strong>havlu</strong> adedi.DA:Dokunacak <strong>havlu</strong> adedi..Hİ, Zİ, Aİ, Bİ :Havluda kullanılan sırasıyla hav, zemin, atkı ve bordür <strong>iplik</strong>lerinin numarası.HÇTS, ZÇTS :Tezgah üzerindeki sırasıyla hav ve zemin çözgü <strong>iplik</strong>lerinin toplam tel sayısı.HG, AG, ZG, BG :1 adet <strong>havlu</strong>yu oluşturan sırasıyla hav, atkı, zemin ve bordür <strong>iplik</strong>lerinin gr olarak ağırlığı.G:1 adet <strong>havlu</strong>nun gr olarak ağırlığıGramaj:1 m 2 <strong>havlu</strong>nun gr olarak ağırlığı.B, E :1 adet <strong>havlu</strong>nun sırasıyla boyunun ve eninin cm olarak uzunluğu.BB, BR:1 adet <strong>havlu</strong>nun sırasıyla boy başısının ve bordürünün cm olarak uzunluğu.AS, HS, BRS :Sırasıyla atkı, hav ve bordür <strong>iplik</strong>lerinin sıklıkları, 1cm’deki <strong>iplik</strong> adetleri.BFO, KFO : Sırasıyla Boya ve Kadife fire oranları, % olarak ifade edilmektedir.0,06 :Dokuma tezgahlarının sağ ve sol tarafında kalan 3’ er cm’ lik boşlukların toplam değeri.Üretilecek olan <strong>havlu</strong>nun adedine göre ihtiyaç <strong>duyulan</strong> hav levent uzunluğu bulunduktan sonra yapılacak işlemhav levendini oluşturmak için kullanılacak olan seri çözgü leventlerinin sayısını ve her bir seri çözgü levendindebulunacak olan <strong>iplik</strong> tel adetlerinin belirlenmesidir.3.1.1. Levent Planı AnaliziLevent planı, hav renk raporunu temel alarak her bir hav levendi üzerindeki <strong>iplik</strong> tel adetlerinin belirlenmesidir.Hav renk raporundaki <strong>iplik</strong>lerin belirlenen levent sayısına dağıtılması için aşağıda verilen algoritmakullanılacaktır.n :Levent sayısıx :Başlangıç tel adedix i :i numaralı levente atanacak tel sayısıAdım1 :Hav renk raporundaki tel adedini kullanılacak levent sayısına böl ve eğer sonuç tam sayı değilse birüst tamsayıya yuvarla. Elde edilen bu değeri 1.levende atama yap. (x / n = x 1 )Adım2 :Levent sayısını bir eksilt. (n-1)Adım3 :Adım1’ deki çıkan sonucu başlangıç tel adedinden çıkar. (x - x 1 )Adım4 :Adım3’ deki bulanan sonucu Adım2’ deki değere böl ve eğer sonuç tam sayı değilse bir üsttamsayıya yuvarla. Elde edilen bu değeri 2.levende atama yap. ((x - x 1 ) / (n - 1)= x 2 )Adım5 :Adım1, Adım2, Adım3 ve Adım4’ teki işlemleri levent sayısı 0 (sıfır) oluncaya kadar tekrarla.Adım6 :n’ inci levende atanacak tel sayısı belirlenince dur.Bu algortimanın adımları renk raporundaki tüm <strong>iplik</strong>ler için ayrı ayrı uygulanacaktır. Algortima sonucu eldeedilebilecek levent planına ait genel bilgiler aşağıdaki açıklanmıştır.Oluşturulan levent planında (Tablo.1) sütunlarda leventler, satırlarda ise bu leventlerde bulunacak olan <strong>iplik</strong> teladetleri yer almaktadır.L i : Levent numarasını belirtir.R i : Leventte yer alan farklı renkteki <strong>iplik</strong>leri belirtir.Tablo 1. Genelleştirilmiş Levent PlanıLEVENTLERSıra Renk L 1 L 2 L 3 L 4 ......................................................... L n1 R 1 X X X X Y Y Y Y Y2 R 2 X X X X X X X Y Y3 R 3 Q Q Q Q Q Q Q Z Z4 R 1 . . . . . . . . .5 R 4 . . . . . . . . .6 R 5 . . . . . . . . .7 R 1 . . . . . . . . .8 R 2 . . . . . . . . .9 R 3 . . . . . . . . .. . . . . . . . . .. . . . . . . . . .N R n W W T T T T T T T34

V. Ulusal Üretim Araştırmaları Sempozyumu, İstanbul Ticaret Üniversitesi, 25-27 Kasım 2005X, Y, Z, Q, W ve T, <strong>iplik</strong>lerin leventlerdeki tel adedini ifade etmektedir. Bu yüzden renk bazında <strong>iplik</strong>ihtiyacının çıkarılabilmesi için tel analizinin yapılması gerekmektedir. Yapılacak olan bu tel analizi için iseaşağıdaki algoritmadan faydalanılacaktır.3.1.2. Tel Analiz AlgoritmasıGeleneksel olarak dokuma işletmelerinde kullanılan mevcut yönteme göre hesaplamalar seri çözgü leventleriiçerisinde en fazla bobin sayısına sahip olan levende göre yapılmaktadır. Oluşturmuş olduğumuz bualgoritmanın amacı ise her bir seri çözgü levendi içerisinde bulunacak olan bobinlerin tamamının aynı uzunluktaolmasından ziyade, bobinlerin farklı uzunluklarda hazırlanmasına imkan tanıyarak fazla miktarlarda <strong>iplik</strong>aktarılmasının önüne geçebilmektir. Algortimanın adımları aşağıdaki gibidir:Adım1 :1.leventteki tel sayısı ile n’ inci leventteki tel sayısını karşılaştır. Eğer tel sayıları aynı ise tel sayısınınbütün leventler için olacağını belirle. Eğer tel sayıları eşit değilse 2.Adım’ a geç.Adım2 :1.leventteki tel sayısı ile n’ inci leventteki tel sayısı eşit değilse; n’ inci leventteki tel sayısının nlevent için çekileceğini belirle.Adım3 :n’ inci levent ile (n-1)’ inci leventteki tel sayısını karşılaştır eşit ise devam et.Adım4 :n’ inci levent ile (n-2)’ inci leventteki tel sayısını karşılaştır eşit ise devam et.Adım5 :n’ inci leventten 1. Levente doğru levent tel sayılarını kontrol et.Adım6 :n’ inci levente göre tel sayısının artış gösterdiği levent numarasını belirle.Adım7 :Artış miktarını belirle.Adım8 :Artışın gerçekleştiği ilk yani en büyük levent numarasını belirle.Adım9 :Artışın gerçekleştiği leventten itibaren 1.levent dahil fazla tel sayısına sahip levent sayısını belirle.Adım10 :Her renk için aynı işlemleri tekrarla.Adım11 :Hesaplamaları belirlenen tel ve levent sayılarına göre yap.Oluşturulan algoritmanın kullanımı ile her bir levent üzerinde bulunacak olan <strong>iplik</strong> tel adetleri belirlenmişolacaktır. Belirlenen levent ve tel sayılarına göre bobinler üzerinde bulunacak <strong>iplik</strong> miktarları metre cinsindenhesaplanarak farklı metrajlarda bobinlerin aktarılmasına ilişkin <strong>iplik</strong> ihtiyacı planlama faaliyeti gerçekleştirilmişolacaktır. Bu yaklaşımla her bir renkli ipliğin <strong>etkin</strong> kullanımının en üst seviye çıkarılması farklı metrajlardabobin aktarılmasına bağlı olarak sağlanmış olacaktır.4. SONUÇÜlkemizde bulunan dokuma işletmeleri, <strong>iplik</strong> ihtiyaçlarını hesaplamak için yoğunlukla elle ya da basit yardımcıtablolar ile işlem yapmaktadırlar. Bu yapılan işlemler ise hem zor olmakta hem de hata yapma olasılığınıartırmaktadır. Havlu dokumada <strong>iplik</strong> ihtiyaçlarının hesaplanmasına yönelik özel olarak oluşturulmuş olanyukarıda bahsettiğimiz algoritmayı ihtiva eden iyi bir yönetim bilgi sisteminin kullanımı ile dokuma işletmeleriihtiyaç duydukları <strong>iplik</strong> miktarlarını doğru olarak hesaplayabilecekler ve dolayısıyla <strong>iplik</strong> israflarının büyükoranda önüne geçebileceklerdir. Bu alanda özelleşmiş olan bir yönetim bilgi sisteminin kullanımı, ürünlerin renkraporlarını saklayabilecek ve istenildiği anda renk raporlarına hızlı bir şekilde erişime imkan tanıyacaktır.Ayrıca, <strong>iplik</strong> ihtiyaçlarının hesaplanma zamanı çok <strong>daha</strong> kısalacak ve dolayısıyla üretime olan bilgi akışıhızlanacaktır.5. KAYNAKLAR ÖNDER, U., AŞAR, Z., ŞAN, İ., 2001, “Tekstil ve Hazır Giyim Sektör Araştırması”, T.C. Sanayi ve TicaretBakanlığı Sanayi Araştırma ve Geliştirme Genel Müdürlüğü: Ankara. BAŞER, G., 1998, “Temel Dokuma Tekniği ve Kumaş Yapıları”, Dokuma Tekniği ve Sanatı, Vol. 1, İzmir:Tekstil Mühendisleri Odası Yayınları. ÇÖREKÇİOĞLU, M., 2002, “Uzaktan Öğrenimde Bir Ders”, Seminer Sunumu, Endüstri Mühendisliği,Sakarya Üniversitesi: Sakarya.35