TÜRKDÖKÜM 67 - TURKCAST 67 (Nisan - Mayıs - Haziran)

Metal Döküm Sektöründen 3,1 Milyon Ton Üretim. İçimizden Biri'nin Konuğu Dr.Mehmet Dudaroğlu. GIFA'da Sürdürülebilirlik ve Yapay Zeka Öne Çıktı.

Metal Döküm Sektöründen 3,1 Milyon Ton Üretim. İçimizden Biri'nin Konuğu Dr.Mehmet Dudaroğlu. GIFA'da Sürdürülebilirlik ve Yapay Zeka Öne Çıktı.

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

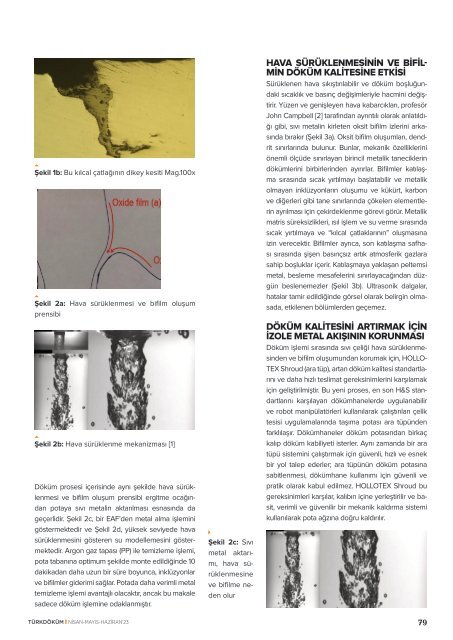

Şekil 1b: Bu kılcal çatlağının dikey kesiti Mag.100x<br />

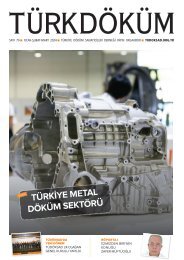

Şekil 2a: Hava sürüklenmesi ve bifilm oluşum<br />

prensibi<br />

Şekil 2b: Hava sürüklenme mekanizması [1]<br />

Döküm prosesi içerisinde aynı şekilde hava sürüklenmesi<br />

ve bifilm oluşum prensibi ergitme ocağından<br />

potaya sıvı metalin aktarılması esnasında da<br />

geçerlidir. Şekil 2c, bir EAF’den metal alma işlemini<br />

göstermektedir ve Şekil 2d, yüksek seviyede hava<br />

sürüklenmesini gösteren su modellemesini göstermektedir.<br />

Argon gaz tapası (PP) ile temizleme işlemi,<br />

pota tabanına optimum şekilde monte edildiğinde 10<br />

dakikadan daha uzun bir süre boyunca, inklüzyonlar<br />

ve bifilmler giderimi sağlar. Potada daha verimli metal<br />

temizleme işlemi avantajlı olacaktır, ancak bu makale<br />

sadece döküm işlemine odaklanmıştır.<br />

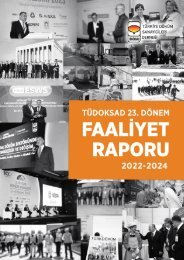

Şekil 2c: Sıvı<br />

metal aktarımı,<br />

hava sürüklenmesine<br />

ve bifilme neden<br />

olur<br />

HAVA SÜRÜKLENMESİNİN VE BİFİL-<br />

MİN DÖKÜM KALİTESİNE ETKİSİ<br />

Sürüklenen hava sıkıştırılabilir ve döküm boşluğundaki<br />

sıcaklık ve basınç değişimleriyle hacmini değiştirir.<br />

Yüzen ve genişleyen hava kabarcıkları, profesör<br />

John Campbell [2] tarafından ayrıntılı olarak anlatıldığı<br />

gibi, sıvı metalin kirleten oksit bifilm izlerini arkasında<br />

bırakır (Şekil 3a). Oksit bifilm oluşumları, dendrit<br />

sınırlarında bulunur. Bunlar, mekanik özelliklerini<br />

önemli ölçüde sınırlayan birincil metalik taneciklerin<br />

dökümlerini birbirlerinden ayırırlar. Bifilmler katılaşma<br />

sırasında sıcak yırtılmayı başlatabilir ve metalik<br />

olmayan inklüzyonların oluşumu ve kükürt, karbon<br />

ve diğerleri gibi tane sınırlarında çökelen elementlerin<br />

ayrılması için çekirdeklenme görevi görür. Metalik<br />

matris süreksizlikleri, ısıl işlem ve su verme sırasında<br />

sıcak yırtılmaya ve “kılcal çatlaklarının” oluşmasına<br />

izin verecektir. Bifilmler ayrıca, son katılaşma safhası<br />

sırasında şişen basınçsız artık atmosferik gazlara<br />

sahip boşluklar içerir. Katılaşmaya yaklaşan peltemsi<br />

metal, besleme mesafelerini sınırlayacağından düzgün<br />

beslenemezler (Şekil 3b). Ultrasonik dalgalar,<br />

hatalar tamir edildiğinde görsel olarak belirgin olmasada,<br />

etkilenen bölümlerden geçemez.<br />

DÖKÜM KALİTESİNİ ARTIRMAK İÇİN<br />

İZOLE METAL AKIŞININ KORUNMASI<br />

Döküm işlemi sırasında sıvı çeliği hava sürüklenmesinden<br />

ve bifilm oluşumundan korumak için, HOLLO-<br />

TEX Shroud (ara tüp), artan döküm kalitesi standartlarını<br />

ve daha hızlı teslimat gereksinimlerini karşılamak<br />

için geliştirilmiştir. Bu yeni proses, en son H&S standartlarını<br />

karşılayan dökümhanelerde uygulanabilir<br />

ve robot manipülatörleri kullanılarak çalıştırılan çelik<br />

tesisi uygulamalarında taşıma potası ara tüpünden<br />

farklılaşır. Dökümhaneler döküm potasından birkaç<br />

kalıp döküm kabiliyeti isterler. Aynı zamanda bir ara<br />

tüpü sistemini çalıştırmak için güvenli, hızlı ve esnek<br />

bir yol talep ederler; ara tüpünün döküm potasına<br />

sabitlenmesi, dökümhane kullanımı için güvenli ve<br />

pratik olarak kabul edilmez. HOLLOTEX Shroud bu<br />

gereksinimleri karşılar, kalıbın içine yerleştirilir ve basit,<br />

verimli ve güvenilir bir mekanik kaldırma sistemi<br />

kullanılarak pota ağzına doğru kaldırılır.<br />

<strong>TÜRKDÖKÜM</strong> NİSAN-MAYIS-HAZİRAN'23 79