TÜRKDÖKÜM 67 - TURKCAST 67 (Nisan - Mayıs - Haziran)

Metal Döküm Sektöründen 3,1 Milyon Ton Üretim. İçimizden Biri'nin Konuğu Dr.Mehmet Dudaroğlu. GIFA'da Sürdürülebilirlik ve Yapay Zeka Öne Çıktı.

Metal Döküm Sektöründen 3,1 Milyon Ton Üretim. İçimizden Biri'nin Konuğu Dr.Mehmet Dudaroğlu. GIFA'da Sürdürülebilirlik ve Yapay Zeka Öne Çıktı.

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

MAKALE<br />

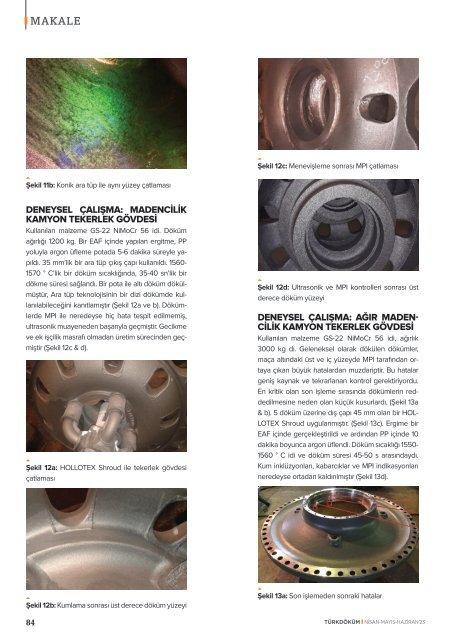

Şekil 12c: Menevişleme sonrası MPI çatlaması<br />

Şekil 11b: Konik ara tüp ile aynı yüzey çatlaması<br />

DENEYSEL ÇALIŞMA: MADENCİLİK<br />

KAMYON TEKERLEK GÖVDESİ<br />

Kullanılan malzeme GS-22 NiMoCr 56 idi. Döküm<br />

ağırlığı 1200 kg. Bir EAF içinde yapılan ergitme, PP<br />

yoluyla argon üfleme potada 5-6 dakika süreyle yapıldı.<br />

35 mm’lik bir ara tüp çıkış çapı kullanıldı. 1560-<br />

1570 ° C’lik bir döküm sıcaklığında, 35-40 sn’lik bir<br />

dökme süresi sağlandı. Bir pota ile altı döküm dökülmüştür,<br />

Ara tüp teknolojisinin bir dizi dökümde kullanılabileceğini<br />

kanıtlamıştır (Şekil 12a ve b). Dökümlerde<br />

MPI ile neredeyse hiç hata tespit edilmemiş,<br />

ultrasonik muayeneden başarıyla geçmiştir. Gecikme<br />

ve ek işçilik masrafı olmadan üretim sürecinden geçmiştir<br />

(Şekil 12c & d).<br />

Şekil 12a: HOLLOTEX Shroud ile tekerlek gövdesi<br />

çatlaması<br />

Şekil 12d: Ultrasonik ve MPI kontrolleri sonrası üst<br />

derece döküm yüzeyi<br />

DENEYSEL ÇALIŞMA: AĞIR MADEN-<br />

CİLİK KAMYON TEKERLEK GÖVDESİ<br />

Kullanılan malzeme GS-22 NiMoCr 56 idi, ağırlık<br />

3000 kg dı. Geleneksel olarak dökülen dökümler,<br />

maça altındaki üst ve iç yüzeyde MPI tarafından ortaya<br />

çıkan büyük hatalardan muzdariptir. Bu hatalar<br />

geniş kaynak ve tekrarlanan kontrol gerektiriyordu.<br />

En kritik olan son işleme sırasında dökümlerin reddedilmesine<br />

neden olan küçük kusurlardı. (Şekil 13a<br />

& b). 5 döküm üzerine dış çapı 45 mm olan bir HOL-<br />

LOTEX Shroud uygulanmıştır. (Şekil 13c). Ergime bir<br />

EAF içinde gerçekleştirildi ve ardından PP içinde 10<br />

dakika boyunca argon üflendi. Döküm sıcaklığı 1550-<br />

1560 ° C idi ve döküm süresi 45-50 s arasındaydı.<br />

Kum inklüzyonları, kabarcıklar ve MPI indikasyonları<br />

neredeyse ortadan kaldırılmıştır (Şekil 13d).<br />

Şekil 12b: Kumlama sonrası üst derece döküm yüzeyi<br />

84<br />

Şekil 13a: Son işlemeden sonraki hatalar<br />

<strong>TÜRKDÖKÜM</strong> NİSAN-MAYIS-HAZİRAN'23