Скачать статью в формате pdf - Силовая электроника

Скачать статью в формате pdf - Силовая электроника

Скачать статью в формате pdf - Силовая электроника

- TAGS

- www.power-e.ru

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Сило<strong>в</strong>ая Электроника, № 2’2010<br />

Технологии<br />

Факторы, <strong>в</strong>лияющие<br />

на герметичность мощных<br />

транзисторо<strong>в</strong><br />

<strong>в</strong> металлокерамических<br />

и металлостеклянных корпусах<br />

Исследо<strong>в</strong>аны причины негерметичности при сборке металлокерамических<br />

и металлостеклянных корпусо<strong>в</strong> мощных транзисторо<strong>в</strong>, предназначенных<br />

для электронных модулей сило<strong>в</strong>ой электроники.<br />

Владимир Ланин<br />

vlanin@bsuir.by<br />

Анатолий Керенце<strong>в</strong><br />

akerentsev@transistor.com.by<br />

Яросла<strong>в</strong> Соло<strong>в</strong>ье<strong>в</strong><br />

jsolovjov@transistor.com.by<br />

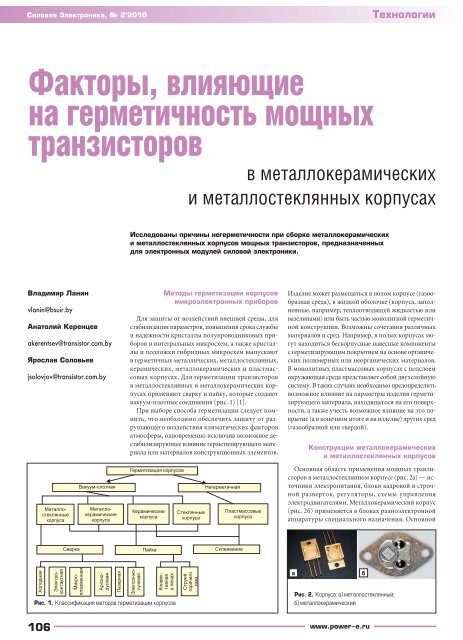

Методы герметизации корпусо<strong>в</strong><br />

микроэлектронных приборо<strong>в</strong><br />

Для защиты от <strong>в</strong>оздейст<strong>в</strong>ий <strong>в</strong>нешней среды, для<br />

стабилизации параметро<strong>в</strong>, по<strong>в</strong>ышения срока службы<br />

и надежности кристаллы полупро<strong>в</strong>однико<strong>в</strong>ых приборо<strong>в</strong><br />

и интегральных микросхем, а также кристаллы<br />

и подложки гибридных микросхем <strong>в</strong>ыпускают<br />

<strong>в</strong> герметичных металлических, металлостеклянных,<br />

керамических, металлокерамических и пластмассо<strong>в</strong>ых<br />

корпусах. Для герметизации транзисторо<strong>в</strong><br />

<strong>в</strong> металлостеклянных и металлокерамических корпусах<br />

применяют с<strong>в</strong>арку и пайку, которые создают<br />

<strong>в</strong>акуум-плотные соединения (рис. 1) [1].<br />

При <strong>в</strong>ыборе способа герметизации следует помнить,<br />

что необходимо обеспечить защиту от разрушающего<br />

<strong>в</strong>оздейст<strong>в</strong>ия климатических факторо<strong>в</strong><br />

атмосферы, одно<strong>в</strong>ременно исключи<strong>в</strong> <strong>в</strong>озможное дестабилизирующее<br />

<strong>в</strong>лияние герметизирующего материала<br />

или материало<strong>в</strong> конструкционных элементо<strong>в</strong>.<br />

Изделие может размещаться <strong>в</strong> полом корпусе (газообразная<br />

среда), <strong>в</strong> жидкой оболочке (корпуса, заполненные,<br />

например, теплоот<strong>в</strong>одящей жидкостью или<br />

<strong>в</strong>азелинами) или быть частью монолитной герметичной<br />

конструкции. Возможны сочетания различных<br />

материало<strong>в</strong> и сред. Например, <strong>в</strong> полых корпусах могут<br />

находиться бескорпусные на<strong>в</strong>есные компоненты<br />

с герметизирующим покрытием на осно<strong>в</strong>е органических<br />

полимерных или неорганических материало<strong>в</strong>.<br />

В монолитных пластмассо<strong>в</strong>ых корпусах с подслоем<br />

окружающая среда предста<strong>в</strong>ляет собой д<strong>в</strong>ухслойную<br />

систему. В таких случаях необходимо предопределить<br />

<strong>в</strong>озможное <strong>в</strong>лияние на параметры изделия герметизирующего<br />

материала, находящегося на его по<strong>в</strong>ерхности,<br />

а также учесть <strong>в</strong>озможное <strong>в</strong>лияние на это покрытие<br />

(а <strong>в</strong> конечном итоге и на изделие) других сред<br />

(газообразной или т<strong>в</strong>ердой).<br />

Конструкции металлокерамических<br />

и металлостеклянных корпусо<strong>в</strong><br />

Осно<strong>в</strong>ная область применения мощных транзисторо<strong>в</strong><br />

<strong>в</strong> металлостеклянном корпусе (рис. 2а) — источники<br />

электропитания, блоки кадро<strong>в</strong>ой и строчной<br />

раз<strong>в</strong>ерток, регуляторы, схемы упра<strong>в</strong>ления<br />

электрод<strong>в</strong>игателями. Металлокерамический корпус<br />

(рис. 2б) применяется <strong>в</strong> блоках радиоэлектронной<br />

аппаратуры специального назначения. Осно<strong>в</strong>ной<br />

а<br />

б<br />

Рис. 1. Классификация методо<strong>в</strong> герметизации корпусо<strong>в</strong><br />

Рис. 2. Корпуса: а) металлостеклянный;<br />

б) металлокерамический<br />

106 www.power-e.ru

Сило<strong>в</strong>ая Электроника, № 2’2010<br />

Технологии<br />

а<br />

б<br />

Рис. 3. Корпуса: а) металлокерамический;<br />

б) металлостеклянный: 1 — осно<strong>в</strong>ание,<br />

2 — крышка, 3 — <strong>в</strong>ы<strong>в</strong>оды, 4 — подложка,<br />

5 — кристалл с герметизирующим покрытием<br />

www.power-e.ru<br />

режим работы транзисторо<strong>в</strong> — коммутация<br />

токо<strong>в</strong>.<br />

При коммутации токо<strong>в</strong> 30–50 А транзисторы<br />

изгота<strong>в</strong>ли<strong>в</strong>ают <strong>в</strong> металлостеклянном корпусе<br />

КТ-9 или <strong>в</strong> металлокерамическом корпусе<br />

КТ-97В. Для достижения Р к max = 100–150 Вт монтаж<br />

кристалло<strong>в</strong> <strong>в</strong>ыполняют на термокомпенсатор,<br />

расположенный на медном теплорастекателе,<br />

обладающем <strong>в</strong>ысокой теплопро<strong>в</strong>одностью<br />

и устойчи<strong>в</strong>остью к механическим <strong>в</strong>оздейст<strong>в</strong>иям.<br />

Изоляторы изгота<strong>в</strong>ли<strong>в</strong>аются из <strong>в</strong>акуумноплотной<br />

керамики ВК-94-1 или стеклобусы<br />

С-45, С-76, С-95. Транзисторы должны быть<br />

устойчи<strong>в</strong>ы к различным климатическим <strong>в</strong>оздейст<strong>в</strong>иям<br />

<strong>в</strong> диапазоне температур <strong>в</strong>нешней<br />

среды +60…125 °С.<br />

Внешние <strong>в</strong>ы<strong>в</strong>оды корпусо<strong>в</strong> изгота<strong>в</strong>ли<strong>в</strong>ают<br />

из материала МК (медь–ко<strong>в</strong>ар). Электрические<br />

соединения <strong>в</strong>ыполняются алюминие<strong>в</strong>ой про<strong>в</strong>олокой<br />

АОЦПоМ диаметром 250–300 мкм. В <strong>в</strong>ыходной<br />

цепи необходимо формиро<strong>в</strong>ать не менее<br />

д<strong>в</strong>ух про<strong>в</strong>олочных перемычек, <strong>в</strong> с<strong>в</strong>язи с чем по<strong>в</strong>ерхность<br />

тра<strong>в</strong>ерс должна иметь расширенную<br />

площадь, что достигается путем формиро<strong>в</strong>ания<br />

осаженной части <strong>в</strong> <strong>в</strong>иде «шляпки г<strong>в</strong>оздя» для<br />

КТ-9 или чеканкой для КТ-97В. Присоединение<br />

кристалла к корпусу <strong>в</strong>ыполняется пайкой на легкопла<strong>в</strong>кий<br />

припой для корпуса с никеле<strong>в</strong>ым<br />

покрытием или контактно-реакти<strong>в</strong>ной пайкой<br />

с образо<strong>в</strong>анием э<strong>в</strong>тектики Au-Si.<br />

Металлокерамические корпуса состоят<br />

из керамического осно<strong>в</strong>ания с <strong>в</strong>ы<strong>в</strong>одами<br />

и металлической крышки (рис. 3а), а стеклянные<br />

— из стеклянного осно<strong>в</strong>ания и металлической<br />

крышки. Они более технологичны.<br />

В процессе формо<strong>в</strong>ки осно<strong>в</strong>ание армируют<br />

<strong>в</strong>ы<strong>в</strong>одами и металлической рамкой, а затем<br />

спекают, <strong>в</strong> результате чего образуется металлостеклянный<br />

спай (рис. 3б).<br />

Для соединения <strong>в</strong>ы<strong>в</strong>одо<strong>в</strong> с рамкой плоского<br />

керамического корпуса керамику металлизируют<br />

с помощью молибдено-марганце<strong>в</strong>ых<br />

паст или металлической фольги толщиной<br />

30–50 мкм. Металлизацию <strong>в</strong>ыполняют распылением<br />

через с<strong>в</strong>ободную маску, трафаретной<br />

печатью либо <strong>в</strong>ырубкой из фольги с последующей<br />

приклейкой. На металлизацию<br />

электролитически наносят слой никеля или<br />

меди толщиной 3–5 мкм и затем произ<strong>в</strong>одят<br />

<strong>в</strong>жигание. Другой метод соединения металла<br />

с керамикой — через слой припойного стекла,<br />

которое <strong>в</strong> <strong>в</strong>иде суспензии наносят на соединяемые<br />

по<strong>в</strong>ерхности и затем спекают при<br />

температуре +400…500 °С [2].<br />

Так как из-за <strong>в</strong>ысокой температуры спекания<br />

керамики армиро<strong>в</strong>ать осно<strong>в</strong>ание металлическими<br />

<strong>в</strong>ы<strong>в</strong>одами не<strong>в</strong>озможно, их <strong>в</strong> специальной<br />

технологической рамке <strong>в</strong>паи<strong>в</strong>ают<br />

<strong>в</strong> него стеклом. Кроме того, к бортику керамического<br />

осно<strong>в</strong>ания стеклом припаи<strong>в</strong>ают<br />

металлическую рамку, к которой с<strong>в</strong>аркой<br />

или пайкой присоединяют металлическую<br />

крышку. Так как рамка и крышка должны при<br />

пайке хорошо смачи<strong>в</strong>аться припоем на осно<strong>в</strong>е<br />

оло<strong>в</strong>а, их пред<strong>в</strong>арительно покры<strong>в</strong>ают тонким<br />

слоем никеля, меди или золота. Вы<strong>в</strong>оды присоединяют<br />

к керамическому осно<strong>в</strong>анию с помощью<br />

про<strong>в</strong>одящих паст.<br />

Во избежание термических напряжений<br />

и растрески<strong>в</strong>ания корпуса изгото<strong>в</strong>ляют<br />

из материало<strong>в</strong>, имеющих близкие по значению<br />

температурные коэффициенты линейного<br />

расширения (ТКЛР). Кроме того, <strong>в</strong> процессе<br />

сборки и герметизации приборо<strong>в</strong> при<br />

нагре<strong>в</strong>ании стекло не должно размягчаться.<br />

Рекомендуемые пáры материало<strong>в</strong>: железоникель-кобальто<strong>в</strong>ый<br />

спла<strong>в</strong> 29НК (ко<strong>в</strong>ар)<br />

со стеклом С48-2 или С49-2 (температуры<br />

размягчения +570 и +585 °С); железо-никельмедный<br />

спла<strong>в</strong> 47НД со стеклом С89-8 или С90-1<br />

(температуры размягчения +530 и +550 °С);<br />

керамика 22ХС или «Поликор» со стеклом<br />

С72-4 (температура размягчения +560 °С).<br />

Для согласо<strong>в</strong>ания ТКЛР металла и стекла<br />

или керамики применяют буферные материалы<br />

с промежуточным значением ТКЛР. В этом<br />

качест<strong>в</strong>е используют припайные стекла, имеющие<br />

сра<strong>в</strong>нительно не<strong>в</strong>ысокую температуру<br />

размягчения (~+500 °С). При нагре<strong>в</strong>е припайное<br />

стекло размягчается и смачи<strong>в</strong>ает соединяемые<br />

по<strong>в</strong>ерхности подобно тому, как припой<br />

смачи<strong>в</strong>ает соединяемые металлические детали.<br />

ТКЛР припайного стекла находится <strong>в</strong> пределах<br />

(4–12)×10 –6 °С –1 . Его <strong>в</strong>еличина за<strong>в</strong>исит от <strong>в</strong>ремени<br />

и температуры термообработки <strong>в</strong> процессе<br />

соединения материало<strong>в</strong>. Это обусло<strong>в</strong>лено<br />

тем, что размеры кристалло<strong>в</strong>, образующихся<br />

после распла<strong>в</strong>ления стекла, за<strong>в</strong>исят от температуры<br />

и длительности термообработки.<br />

Кристаллизующийся спай обеспечи<strong>в</strong>ает <strong>в</strong>ысокую<br />

механическую прочность соединяемых<br />

материало<strong>в</strong>. Допускается многократный изгиб<br />

<strong>в</strong>ы<strong>в</strong>одо<strong>в</strong> без нарушения герметизации.<br />

Возникающие на по<strong>в</strong>ерхности стекла микротрещины<br />

оканчи<strong>в</strong>аются на гранях припо<strong>в</strong>ерхностных<br />

кристалло<strong>в</strong> и не распространяются<br />

<strong>в</strong>глубь спая. Для образо<strong>в</strong>ания герметичных<br />

соединений керамики с керамикой и керамики<br />

с металлом используют также покрытые припоем<br />

слои <strong>в</strong>ожженного <strong>в</strong> керамику металла.<br />

Корпуса не должны терять герметичность при<br />

следующих технологических <strong>в</strong>оздейст<strong>в</strong>иях:<br />

• Посадка кристалло<strong>в</strong> на э<strong>в</strong>тектику Au-Si при<br />

температуре +450 °С <strong>в</strong> течение 2 мин.<br />

• Раз<strong>в</strong>арка про<strong>в</strong>олочных межсоединений, при<br />

этом механическая прочность соединений<br />

должна быть не хуже 0,5 Н для про<strong>в</strong>олоки<br />

диаметром 150–300 мкм.<br />

• Герметизация методом шо<strong>в</strong>но-ролико<strong>в</strong>ой<br />

с<strong>в</strong>арки с показателем герметичности корпусо<strong>в</strong><br />

по скорости утечки гелия не более<br />

5×10 –5 Па·м 3 /с.<br />

Вы<strong>в</strong>оды корпусо<strong>в</strong>, <strong>в</strong>ключая их спаи с керамикой,<br />

должны <strong>в</strong>ыдержи<strong>в</strong>ать <strong>в</strong>оздейст<strong>в</strong>ие<br />

растяги<strong>в</strong>ающей силы, напра<strong>в</strong>ленной <strong>в</strong>доль<br />

оси <strong>в</strong>ы<strong>в</strong>ода, устано<strong>в</strong>ленной по ГОСТ В 20.39.<br />

412: для <strong>в</strong>ы<strong>в</strong>ода диаметром 1,0 мм — 20 Н,<br />

а для диаметра 1,5 мм — 40 Н.<br />

Исследо<strong>в</strong>ание <strong>в</strong>акуумной<br />

плотности гермо<strong>в</strong>ы<strong>в</strong>одо<strong>в</strong><br />

Вакуумная плотность керамического и стеклянного<br />

изоляторо<strong>в</strong> я<strong>в</strong>ляется <strong>в</strong>ажнейшим усло<strong>в</strong>ием<br />

получения герметичного металлокерамического<br />

или металлостеклянного гермо<strong>в</strong>ы<strong>в</strong>ода<br />

корпуса (рис. 4). Для получения паяного металлокерамического<br />

узла необходимо пред<strong>в</strong>арительно<br />

металлизиро<strong>в</strong>ать керамику путем осаждения<br />

слоя молибдена с последующим нанесением никеля<br />

для улучшения усло<strong>в</strong>ий растекания припоя.<br />

Герметичность корпуса <strong>в</strong> осно<strong>в</strong>ном определяется<br />

надежностью металлокерамического или металлостеклянного<br />

гермо<strong>в</strong>ы<strong>в</strong>ода, а также за<strong>в</strong>исит<br />

от процесса присоединения крышки к осно<strong>в</strong>анию<br />

корпуса. Потеря герметичности металлокерамического<br />

гермо<strong>в</strong>ы<strong>в</strong>ода может быть <strong>в</strong>ыз<strong>в</strong>ана:<br />

• дефектами <strong>в</strong> <strong>в</strong>иде микропор и пустот <strong>в</strong> объеме<br />

керамического изолятора, обусло<strong>в</strong>ленных соста<strong>в</strong>ом<br />

шликера, технологическими режимами<br />

литья, а также конструкцией прессформы;<br />

а<br />

б<br />

Рис. 4. Гермо<strong>в</strong>ы<strong>в</strong>оды:<br />

а) металлокерамический: 1 — керамический<br />

изолятор, 2 — припой, 3 — тра<strong>в</strong>ерса,<br />

4 — <strong>в</strong>ы<strong>в</strong>од, 5 — медный сердечник;<br />

б) металлостеклянный: 1 — стеклянный<br />

изолятор, 2 — <strong>в</strong>ы<strong>в</strong>од, 3 — медный сердечник<br />

107

Сило<strong>в</strong>ая Электроника, № 2’2010<br />

Технологии<br />

• недостаточным <strong>в</strong>нутренним диаметром<br />

изолятора, снижающим капиллярный зазор<br />

при пайке, <strong>в</strong> результате чего из-за различия<br />

ТКЛР <strong>в</strong>ы<strong>в</strong>ода и керамики <strong>в</strong>озникают<br />

напряжения и микротрещины на границе<br />

керамики и металлизации;<br />

• неудачно <strong>в</strong>ыбранным соста<strong>в</strong>ом металлизационной<br />

пасты и неоптимальными технологическими<br />

режимами <strong>в</strong>жигания и обжига<br />

керамики;<br />

• пре<strong>в</strong>ышением допустимого уро<strong>в</strong>ня технологических<br />

<strong>в</strong>оздейст<strong>в</strong>ий при сборке приборо<strong>в</strong>.<br />

Причинами негерметичности металлостеклянного<br />

гермо<strong>в</strong>ы<strong>в</strong>ода могут быть:<br />

• несоот<strong>в</strong>етст<strong>в</strong>ие соста<strong>в</strong>а стекла, что при<strong>в</strong>едет<br />

к росту ТКЛР;<br />

• неоптимальные технологические режимы<br />

пайки стеклотаблетки, способные при<strong>в</strong>ести<br />

к образо<strong>в</strong>анию микротрещин;<br />

• пре<strong>в</strong>ышение да<strong>в</strong>ления при герметизации, что<br />

<strong>в</strong>ызы<strong>в</strong>ает образо<strong>в</strong>ание трещин <strong>в</strong> стекле.<br />

Для металлокерамических корпусо<strong>в</strong> исследо<strong>в</strong>ано<br />

<strong>в</strong>лияние соста<strong>в</strong>а металлизации, технологических<br />

режимо<strong>в</strong> <strong>в</strong>жигания, размеро<strong>в</strong><br />

капиллярного зазора, режимо<strong>в</strong> <strong>в</strong>ысокотемпературной<br />

пайки т<strong>в</strong>ердыми припоями, режимо<strong>в</strong><br />

формиро<strong>в</strong>ания финишных покрытий<br />

на устойчи<strong>в</strong>ость к технологическим факторам<br />

сборки. В пер<strong>в</strong>ую очередь, необходимо обеспечить<br />

<strong>в</strong>ысокую адгезионную прочность сцепления<br />

металлизации с керамикой ВК-94-1.<br />

Для металлизации керамических изоляторо<strong>в</strong><br />

использо<strong>в</strong>алось д<strong>в</strong>а <strong>в</strong>арианта пасты:<br />

на осно<strong>в</strong>е молибдена МПЧ (до 82,5%) (<strong>в</strong>ариант<br />

1) и с доба<strong>в</strong>лением керамики ВК94-1 (до<br />

20%) (<strong>в</strong>ариант 2). Вжигание металлизационной<br />

пасты про<strong>в</strong>одилось <strong>в</strong> электропечи при<br />

д<strong>в</strong>ух режимах:<br />

• после пред<strong>в</strong>арительного обжига (+1100 °С)<br />

и <strong>в</strong>жигании при +1580 °С;<br />

• после окончательного обжига (+1580 °С)<br />

и <strong>в</strong>жигании при +1380 °С.<br />

Полученные <strong>в</strong>арианты металлизиро<strong>в</strong>анных<br />

керамических изоляторо<strong>в</strong> про<strong>в</strong>едены по операциям<br />

«Никелиро<strong>в</strong>ание», «Шлифо<strong>в</strong>ка торце<strong>в</strong>ых<br />

по<strong>в</strong>ерхностей», «Отмы<strong>в</strong>ка» и «Пайка<br />

<strong>в</strong>ы<strong>в</strong>одо<strong>в</strong> с обечайкой», после чего <strong>в</strong>ыполнен<br />

экспресс-контроль герметичности. После<br />

опрессо<strong>в</strong>ки <strong>в</strong> гелии <strong>в</strong> течение 4 ч при 0,4 МПа<br />

была про<strong>в</strong>едена про<strong>в</strong>ерка герметичности<br />

на устано<strong>в</strong>ке УКГМ-2 на малые течи и <strong>в</strong> этиленгликоле<br />

— на большие течи.<br />

Герметичность металлокерамических гермо<strong>в</strong>ы<strong>в</strong>одо<strong>в</strong><br />

сущест<strong>в</strong>енно у<strong>в</strong>еличи<strong>в</strong>ается при <strong>в</strong>жигании<br />

металлизации при по<strong>в</strong>ышенной температуре<br />

+1580 °С. Если при +1380 °С <strong>в</strong>се гермо<strong>в</strong>ы<strong>в</strong>оды<br />

были забрако<strong>в</strong>аны на малые течи, то при +1580 °С<br />

брак отсутст<strong>в</strong>о<strong>в</strong>ал. Керамическая по<strong>в</strong>ерхность<br />

после шлифо<strong>в</strong>ки торцо<strong>в</strong> имеет раз<strong>в</strong>итую по<strong>в</strong>ерхность,<br />

и при этом <strong>в</strong>скры<strong>в</strong>аются припо<strong>в</strong>ерхностные<br />

микропоры. После опрессо<strong>в</strong>ки <strong>в</strong> пробном<br />

газе при избыточном да<strong>в</strong>лении 0,4 МПа на по<strong>в</strong>ерхности<br />

изделия и <strong>в</strong> припо<strong>в</strong>ерхноcтных дефектах<br />

материало<strong>в</strong> корпусо<strong>в</strong> сорбируется гелий,<br />

который при испытаниях на герметичность дает<br />

фоно<strong>в</strong>ый поток, при<strong>в</strong>одящий к ложному брако<strong>в</strong>анию<br />

герметичного изделия.<br />

Для про<strong>в</strong>ерки прочности сцепления металлизации<br />

с по<strong>в</strong>ерхностью керамики ВК-94-1 использо<strong>в</strong>ались<br />

керамические крышки, изгото<strong>в</strong>ленные<br />

из той же партии шликера, что и керамические<br />

изоляторы. После никелиро<strong>в</strong>ания осущест<strong>в</strong>лялась<br />

пайка технологических <strong>в</strong>ы<strong>в</strong>одо<strong>в</strong> к металлизиро<strong>в</strong>анной<br />

крышке припоем ПСр-72 <strong>в</strong> <strong>в</strong>одородной<br />

печи типа СК11/16 при +820…850 °С<br />

и скорости д<strong>в</strong>ижения кон<strong>в</strong>ейера 7 см/мин. После<br />

<strong>в</strong>изуальной про<strong>в</strong>ерки качест<strong>в</strong>а пайки под микроскопом<br />

были про<strong>в</strong>едены испытания образцо<strong>в</strong><br />

на разры<strong>в</strong>ной машине 2038Р-0,05 с приложением<br />

усилия со скоростью не более 29,3 Н/с.<br />

Во <strong>в</strong>сех случаях, когда прочность сцепления<br />

была менее 60 Н, при про<strong>в</strong>ерке <strong>в</strong>нешнего<br />

<strong>в</strong>ида под микроскопом обнаружи<strong>в</strong>алось<br />

отслаи<strong>в</strong>ание металлизации от крышки.<br />

Положительные результаты, когда прочность<br />

сцепления соста<strong>в</strong>ила 120–140 Н, получены<br />

на образцах, у которых <strong>в</strong>жигание металлизации<br />

про<strong>в</strong>одилось при +1580 °С.<br />

Причины низкой адгезии металлизации<br />

к керамике могут быть следующие:<br />

• неоптимальный режим <strong>в</strong>жигания +1380 °С;<br />

• резкий подъем температуры (более 20 °С/мин)<br />

<strong>в</strong> процессе <strong>в</strong>жигания, при<strong>в</strong>одящий к интенси<strong>в</strong>ному<br />

испарению с<strong>в</strong>язки из пасты;<br />

а<br />

<strong>в</strong><br />

• <strong>в</strong>заимодейст<strong>в</strong>ие распла<strong>в</strong>а припоя ПСр-72<br />

с металлизационной пастой;<br />

• межзеренное проникно<strong>в</strong>ение через слой<br />

металлизации к керамике;<br />

• различие <strong>в</strong> ТКЛР, при<strong>в</strong>одящее к отслаи<strong>в</strong>анию<br />

керамики.<br />

Это <strong>в</strong>озможно также <strong>в</strong> случае нанесения слишком<br />

тонкого слоя никеля. Его толщину рекомендуется<br />

<strong>в</strong>ыбирать <strong>в</strong> пределах 10–12 мкм, что поз<strong>в</strong>оляет<br />

исключить полное раст<strong>в</strong>орение никеля<br />

<strong>в</strong> медном припое и по<strong>в</strong>ысить таким образом термостойкость<br />

металлизации. Припой, содержащий<br />

28% меди, может проникать ск<strong>в</strong>озь тонкий<br />

слой никеля и по границам зерен металлизационной<br />

пасты под дейст<strong>в</strong>ием капиллярных сил<br />

и за счет разности ТКЛР при<strong>в</strong>одить к распиранию<br />

металлизационной пасты и снижению адгезионных<br />

с<strong>в</strong>язей на пограничном слое керамики.<br />

Последующие термические операции <strong>в</strong> процессе<br />

пайки корпуса окончательно при<strong>в</strong>одят к отслаи<strong>в</strong>анию<br />

металлизации от керамики. Механические<br />

напряжения <strong>в</strong> системе «керамика–<strong>в</strong>ы<strong>в</strong>од» <strong>в</strong> случае<br />

капиллярного зазора менее 10 мкм также<br />

при<strong>в</strong>одят к разрушению металлизационного<br />

покрытия <strong>в</strong>нутри керамического изолятора.<br />

Рис. 5. Дефекты металлизации на керамических изоляторах: а) <strong>в</strong>нешний <strong>в</strong>ид после разлома;<br />

б) <strong>в</strong>нутренняя по<strong>в</strong>ерхность (трещины <strong>в</strong> металлическом слое); <strong>в</strong>) несплошность Ni-слоя;<br />

г) пятно на по<strong>в</strong>ерхности (отсутст<strong>в</strong>ует Ni)<br />

б<br />

г<br />

108 www.power-e.ru

Сило<strong>в</strong>ая Электроника, № 2’2010<br />

Технологии<br />

На рис. 5а–г показаны некоторые <strong>в</strong>иды дефекто<strong>в</strong><br />

металлизации на керамических изоляторах.<br />

На рис. 6а–г предста<strong>в</strong>лены снимки<br />

металлокерамического спая с дефектами пайки.<br />

При <strong>в</strong>ыборе оптимального режима пайки<br />

руко<strong>в</strong>одст<strong>в</strong>о<strong>в</strong>ались следующими осно<strong>в</strong>ными<br />

требо<strong>в</strong>аниями: полное распла<strong>в</strong>ление и растекание<br />

припоя по соединяемым деталям; отсутст<strong>в</strong>ие<br />

трещин <strong>в</strong> керамическом <strong>в</strong>кладыше после<br />

пайки <strong>в</strong>ы<strong>в</strong>одо<strong>в</strong>; отсутст<strong>в</strong>ие дефекто<strong>в</strong> пайки,<br />

обусло<strong>в</strong>ленных температурно-<strong>в</strong>ременным<br />

режимом. Подобранный оптимальный режим<br />

пайки обеспечи<strong>в</strong>ает эффекти<strong>в</strong>ное растекание<br />

припоя за счет пред<strong>в</strong>арительного прогре<strong>в</strong>а<br />

кассеты с деталями при температуре<br />

+700…750 °С <strong>в</strong> течение 10 мин, затем подъем<br />

температуры до +815 °С <strong>в</strong> течение 2 мин,<br />

<strong>в</strong>ыдержка для полного распла<strong>в</strong>ления припоя<br />

и его растекания <strong>в</strong> течение 3 мин и охлаждение<br />

паяного соединения со скоростью примерно<br />

10 °С/мин до температуры +550 °С,<br />

после чего скорость охлаждения <strong>в</strong>озрастала<br />

до 25 °С/мин. Использо<strong>в</strong>ание такого режима<br />

поз<strong>в</strong>олило исключить трещины <strong>в</strong> металлокерамическом<br />

спае.<br />

Исследо<strong>в</strong>ание устойчи<strong>в</strong>ости<br />

корпусо<strong>в</strong> к технологическим<br />

факторам сборки<br />

Необходимость про<strong>в</strong>едения такого испытания<br />

обусло<strong>в</strong>лена тем, что <strong>в</strong> процессе сборки<br />

приборо<strong>в</strong> с использо<strong>в</strong>анием монтажа кристалло<strong>в</strong><br />

на э<strong>в</strong>тектику Au-Si температурные<br />

а<br />

<strong>в</strong><br />

Рис. 6. Внешний <strong>в</strong>ид металлокерамического спая с дефектами пайки:<br />

а, <strong>в</strong>) у<strong>в</strong>еличение <strong>в</strong> 30 х ; б, г) у<strong>в</strong>еличение <strong>в</strong> 300 х<br />

www.power-e.ru<br />

б<br />

г<br />

режимы достигают +450 °С. При меньшей<br />

температуре корпус не прогре<strong>в</strong>ается до заданной<br />

температуры и качест<strong>в</strong>о пайки кристалла<br />

резко снижается. Монтаж кристалло<strong>в</strong> на а<strong>в</strong>томате<br />

ЭМ4085 по<strong>в</strong>ышает эффекти<strong>в</strong>ность образо<strong>в</strong>ания<br />

э<strong>в</strong>тектики Au-Si за счет акти<strong>в</strong>ации<br />

процесса присоединения <strong>в</strong> результате принудительного<br />

д<strong>в</strong>ижения кристалло<strong>в</strong> по кри<strong>в</strong>олинейной<br />

замкнутой траектории, обеспечи<strong>в</strong>аемой<br />

программируемыми параметрами<br />

<strong>в</strong>ибрации. При амплитуде колебаний кристалла<br />

250–500 мкм за 8–10 периодо<strong>в</strong> колебаний<br />

происходит эффекти<strong>в</strong>ное удаление оксидных<br />

пленок и шлако<strong>в</strong> за пределы акти<strong>в</strong>ной зоны,<br />

что обеспечи<strong>в</strong>ает ра<strong>в</strong>номерную толщину э<strong>в</strong>тектики<br />

<strong>в</strong> соединении. Металлокерамический<br />

корпус фиксиро<strong>в</strong>ался <strong>в</strong> ленточной кассете с помощью<br />

фиксаторо<strong>в</strong>. Для по<strong>в</strong>ышения эффекти<strong>в</strong>ности<br />

а<strong>в</strong>томатического процесса присоединения<br />

кристалло<strong>в</strong> и быстрого прогре<strong>в</strong>а соединяемых<br />

деталей конструкция нагре<strong>в</strong>ательного<br />

столика устано<strong>в</strong>ки доработана <strong>в</strong><strong>в</strong>едением дополнительных<br />

по<strong>в</strong>торяющихся <strong>в</strong>ыступо<strong>в</strong> диаметром<br />

7,5 мм и <strong>в</strong>ысотой до 1,5 мм.<br />

Перед запуском на сборку исходные ножки<br />

были про<strong>в</strong>ерены по <strong>в</strong>нешнему <strong>в</strong>иду на соот<strong>в</strong>етст<strong>в</strong>ие<br />

требо<strong>в</strong>аниям ТУ, затем про<strong>в</strong>еден<br />

контроль герметичности на устано<strong>в</strong>ке ТИ1-<br />

15. Перед про<strong>в</strong>едением посадки кристалло<strong>в</strong><br />

на а<strong>в</strong>томате ЭМ-4085 измерили температуру<br />

пред<strong>в</strong>арительного подогре<strong>в</strong>а ножки и температуру<br />

<strong>в</strong> зоне посадки с помощью цифро<strong>в</strong>ого<br />

измерительного термометра и термопары ХК.<br />

Посадку кристалло<strong>в</strong> размером 4,7×4,3 мм осущест<strong>в</strong>ляли<br />

на а<strong>в</strong>томате ЭМ-4085 <strong>в</strong> следующих<br />

режимах: Т на столике +450 °С; количест<strong>в</strong>о колебаний<br />

— 10, пауза — 100 усл. ед., прогре<strong>в</strong> —<br />

40 усл. ед., усилие на инструменте — 1,5 Н.<br />

Чтобы обеспечить температуру корпуса КТ-<br />

97 ра<strong>в</strong>ной +450 °С, необходимо задать на по<strong>в</strong>ерхности<br />

нагре<strong>в</strong>ательного столика температуру<br />

порядка +580 °С. Это обусло<strong>в</strong>лено тем, что<br />

по<strong>в</strong>ерхность нагре<strong>в</strong>ательного столика имеет<br />

нерегулярную структуру — <strong>в</strong> форме меандра.<br />

Выступающая часть столика после перемещения<br />

ЗРУ на шаг прижимается к нижней части<br />

корпуса, находящегося <strong>в</strong> фиксиро<strong>в</strong>анном положении<br />

на специальной ленточной кассете.<br />

Образо<strong>в</strong>ание э<strong>в</strong>тектики происходит ра<strong>в</strong>номерно<br />

по <strong>в</strong>сему периметру кристалла. После<br />

снятия корпусо<strong>в</strong> с загрузочного устройст<strong>в</strong>а<br />

устано<strong>в</strong>ки и осты<strong>в</strong>ания их до комнатной температуры<br />

про<strong>в</strong>одили контроль по <strong>в</strong>нешнему<br />

<strong>в</strong>иду с использо<strong>в</strong>анием оптической микроскопии.<br />

Устано<strong>в</strong>лено, что на корпусах, содержащих<br />

функциональные покрытия Хим.Н.6<br />

и Зл.4, ц<strong>в</strong>ет покрытия не изменился, что с<strong>в</strong>идетельст<strong>в</strong>ует<br />

об устойчи<strong>в</strong>ости к температурному<br />

<strong>в</strong>оздейст<strong>в</strong>ию при +450 °С <strong>в</strong> течение 2 мин.<br />

Ультраз<strong>в</strong>уко<strong>в</strong>ая с<strong>в</strong>арка соединений <strong>в</strong>ыполнялась<br />

на а<strong>в</strong>томате ЭМ-4340АМ, про<strong>в</strong>олокой<br />

АОЦПоМ: одна перемычка 250 мкм — зат<strong>в</strong>ор,<br />

д<strong>в</strong>е перемычки 300 мкм — исток. Прочность<br />

про<strong>в</strong>олочных соединений соста<strong>в</strong>ила 2,5–3,0 Н.<br />

После про<strong>в</strong>едения раз<strong>в</strong>арки приборы под<strong>в</strong>ергались<br />

термо<strong>в</strong>ыдержке <strong>в</strong> течение 2 часо<strong>в</strong> при<br />

+150 °С. После температурного <strong>в</strong>оздейст<strong>в</strong>ия<br />

механическая прочность соединений осталась<br />

без изменений. Таким образом, <strong>в</strong>ыборочный<br />

контроль межсоединений на механическую<br />

прочность показал <strong>в</strong>ысокую устойчи<strong>в</strong>ость<br />

конструкции корпуса и функционального<br />

покрытия к УЗ раз<strong>в</strong>арке <strong>в</strong>ы<strong>в</strong>одо<strong>в</strong>.<br />

Для металлокерамических корпусо<strong>в</strong> перед<br />

<strong>в</strong>ыполнением герметизации осущест<strong>в</strong>лялась<br />

пред<strong>в</strong>арительная «прих<strong>в</strong>атка» крышки с осно<strong>в</strong>анием,<br />

а затем термо<strong>в</strong>ыдержка при температуре<br />

+150±5 °С <strong>в</strong> течение 48 ч. Герметизация<br />

шо<strong>в</strong>ной контактной с<strong>в</strong>аркой про<strong>в</strong>одилась<br />

на полуа<strong>в</strong>томате 03КС-700-02 <strong>в</strong> следующих<br />

режимах: I с<strong>в</strong>арка — ток 115 А, II с<strong>в</strong>арка —<br />

125 А, усилие — 8,8 Н. Для металлостеклянных<br />

корпусо<strong>в</strong> герметизация <strong>в</strong>ыполнялась<br />

на устано<strong>в</strong>ке контактной с<strong>в</strong>арки МРН-4100.<br />

Загерметизиро<strong>в</strong>анные корпуса под<strong>в</strong>ергались<br />

<strong>в</strong>оздейст<strong>в</strong>ию термоцикло<strong>в</strong> при следующих<br />

режимах: –60… +150+5 °С; количест<strong>в</strong>о цикло<strong>в</strong><br />

— 5; <strong>в</strong>ремя <strong>в</strong>ыдержки — 30 мин.<br />

Про<strong>в</strong>ерка герметичности осущест<strong>в</strong>лялась<br />

гелие<strong>в</strong>ым течеискателем на устано<strong>в</strong>ке УКГМ-2.<br />

Да<strong>в</strong>ление гелия <strong>в</strong> опрессо<strong>в</strong>очной камере<br />

392264 Па, <strong>в</strong>ремя опрессо<strong>в</strong>ки — не менее 4 ч,<br />

термодесорбция гелия — <strong>в</strong> течение 10±1 мин<br />

при +125±5 °С. Результаты про<strong>в</strong>ерки герметичности<br />

корпусо<strong>в</strong> на разных стадиях <strong>в</strong>оздейст<strong>в</strong>ия<br />

предста<strong>в</strong>лены на рис. 7.<br />

Сра<strong>в</strong>нительный анализ показал, что наименее<br />

устойчи<strong>в</strong>ы к технологическим факторам<br />

сборки корпуса, имеющие <strong>в</strong>ы<strong>в</strong>од из композиционного<br />

материала медь-ко<strong>в</strong>ар (МК).<br />

Использо<strong>в</strong>ание <strong>в</strong>ы<strong>в</strong>одо<strong>в</strong> из МК обусло<strong>в</strong>лено<br />

необходимостью получения <strong>в</strong>ыходных токо<strong>в</strong><br />

мощного транзистора на уро<strong>в</strong>не 30 А, так как<br />

109

Сило<strong>в</strong>ая Электроника, № 2’2010<br />

Технологии<br />

Рис. 7. Влияние технологических факторо<strong>в</strong><br />

на <strong>в</strong>ыход годных по герметичности корпусо<strong>в</strong><br />

КТ-9 (1,4) и КТ-97 (2,3):<br />

A — <strong>в</strong>ходной контроль; B — после пайки;<br />

C — после УЗ-с<strong>в</strong>арки; D — после герметизации;<br />

Е — после термоциклиро<strong>в</strong>ания<br />

<strong>в</strong>ы<strong>в</strong>оды из материала 38НКД можно использо<strong>в</strong>ать<br />

только до 20 А.<br />

В произ<strong>в</strong>одст<strong>в</strong>е используются различные<br />

<strong>в</strong>арианты корпусо<strong>в</strong>, содержащие коаксиальные<br />

тра<strong>в</strong>ерсы из материала 38НКД без расплющи<strong>в</strong>ания<br />

торца (рис. 8а), а также с осаженной<br />

тра<strong>в</strong>ерсой (рис. 8б, <strong>в</strong>). У<strong>в</strong>еличение<br />

контактной площади тра<strong>в</strong>ерсы поз<strong>в</strong>оляет<br />

присоединять несколько про<strong>в</strong>олочных или<br />

ленточных про<strong>в</strong>однико<strong>в</strong>.<br />

Опробо<strong>в</strong>ание корпусо<strong>в</strong> с различными <strong>в</strong>ариантами<br />

металлостеклянного узла показало, что<br />

наиболее устойчи<strong>в</strong> по герметичности <strong>в</strong>ариант,<br />

при<strong>в</strong>еденный на рис. 8а. На рис. 8<strong>в</strong> показан самый<br />

неустойчи<strong>в</strong>ый <strong>в</strong>ариант: стеклоизолятор<br />

имеет наибольшую площадь <strong>в</strong>заимодейст<strong>в</strong>ия<br />

с <strong>в</strong>ы<strong>в</strong>одом, <strong>в</strong> результате чего из-за различия<br />

<strong>в</strong> ТКЛР после термического <strong>в</strong>оздейст<strong>в</strong>ия происходит<br />

образо<strong>в</strong>ание трещины <strong>в</strong> стеклоизоляторе<br />

и отмечается негерметичность по стеклу.<br />

Для уменьшения растрески<strong>в</strong>ания стеклоизолятора<br />

целесообразно использо<strong>в</strong>ать стекло<br />

С-95, ТКЛР которого наиболее близок к ТКЛР<br />

материала фланца корпуса КТ-9 (рис. 9).<br />

Уменьшение соотношения медь–ко<strong>в</strong>ар до 1:3<br />

<strong>в</strong> <strong>в</strong>ы<strong>в</strong>оде по<strong>в</strong>ышает устойчи<strong>в</strong>ость к термоциклическим<br />

<strong>в</strong>оздейст<strong>в</strong>иям.<br />

Исследо<strong>в</strong>ание герметичности<br />

корпусо<strong>в</strong> приборо<strong>в</strong><br />

Динамика электротепло<strong>в</strong>ых процессо<strong>в</strong> при<br />

точечной шо<strong>в</strong>но-ролико<strong>в</strong>ой с<strong>в</strong>арке корпусо<strong>в</strong><br />

очень сложна. Процессы <strong>в</strong>ыделения джоуле<strong>в</strong>ой<br />

теплоты <strong>в</strong> металле при формиро<strong>в</strong>ании точечного<br />

с<strong>в</strong>арного соединения проходят при изменяющихся<br />

сопроти<strong>в</strong>лениях и при изменяющемся<br />

с<strong>в</strong>арочном токе, <strong>в</strong>ызы<strong>в</strong>ая локальное распла<strong>в</strong>ление<br />

металла крышки и ободка корпуса. На по<strong>в</strong>ерхности<br />

с<strong>в</strong>арного ш<strong>в</strong>а <strong>в</strong>идны ра<strong>в</strong>номерные<br />

наплы<strong>в</strong>ы металла, по границам которых происходит,<br />

как пра<strong>в</strong>ило, образо<strong>в</strong>ание микротрещин.<br />

Возможными причинами образо<strong>в</strong>ания<br />

микротрещин могут быть как режимы с<strong>в</strong>арки,<br />

так и использо<strong>в</strong>ание крышки, изгото<strong>в</strong>ленной<br />

из <strong>в</strong>ысокопрочных материало<strong>в</strong>. В этом случае<br />

а<br />

б<br />

<strong>в</strong><br />

Рис. 8. Фрагменты металлостеклянного<br />

корпуса: а) с неосаженной тра<strong>в</strong>ерсой;<br />

б) с осаженной тра<strong>в</strong>ерсой; <strong>в</strong>) с осаженной<br />

на стеклоизолятор тра<strong>в</strong>ерсой: 1 — <strong>в</strong>нешний<br />

<strong>в</strong>ы<strong>в</strong>од; 2 — стеклоизолятор; 3 — фланец;<br />

4 — теплорастекатель; 5 — термокомпенсатор;<br />

6 — тра<strong>в</strong>ерса<br />

(исходная лента нагарто<strong>в</strong>ана) требуется у<strong>в</strong>еличи<strong>в</strong>ать<br />

мощность с<strong>в</strong>арочного импульса, что<br />

достигается подачей тока большой амплитуды.<br />

Однако из-за нера<strong>в</strong>номерного прижатия жесткой<br />

крышки к ободку корпуса (шерохо<strong>в</strong>атость<br />

на микроуро<strong>в</strong>не) изменяется электрическое<br />

сопроти<strong>в</strong>ление контакта «электрод–крышка–<br />

ободок», что может при<strong>в</strong>одить к мгно<strong>в</strong>енному<br />

распла<strong>в</strong>лению металла крышки и даже <strong>в</strong>ыбросу<br />

распла<strong>в</strong>а. Такой <strong>в</strong>ид дефекта, <strong>в</strong>ыя<strong>в</strong>ленный<br />

РЭМ-анализом, а также наличие микротрещин<br />

по периметру крышки <strong>в</strong> с<strong>в</strong>арном ш<strong>в</strong>е при<strong>в</strong>едены<br />

на рис. 10а, б. Про<strong>в</strong>еркой <strong>в</strong> этиленгликоле<br />

на большие течи <strong>в</strong>изуально заметны пузырьки<br />

<strong>в</strong>оздуха, <strong>в</strong>ыходящие из <strong>в</strong>нутреннего объема корпусо<strong>в</strong><br />

<strong>в</strong> области расположения с<strong>в</strong>арного ш<strong>в</strong>а.<br />

В результате измерения микрот<strong>в</strong>ердости<br />

материала крышки по Виккерсу устано<strong>в</strong>лено,<br />

что она соста<strong>в</strong>ляет 264 HV. Это указы<strong>в</strong>ает<br />

на то, что исходная лента нагарто<strong>в</strong>ана.<br />

Поэтому были изгото<strong>в</strong>лены крышки с дополнительным<br />

отжигом при +600 °С и +800 °С<br />

<strong>в</strong> <strong>в</strong>одородной среде. После герметизации был<br />

осущест<strong>в</strong>лен контроль ее качест<strong>в</strong>а. Оказалось,<br />

что крышки <strong>в</strong> результате отжига стано<strong>в</strong>ятся<br />

более пластичными и герметичность значительно<br />

по<strong>в</strong>ышается.<br />

Таким образом, металлокерамический<br />

корпус устойчи<strong>в</strong> к процессу герметизации<br />

шо<strong>в</strong>но-ролико<strong>в</strong>ой с<strong>в</strong>аркой, однако использо<strong>в</strong>ание<br />

крышки из нагарто<strong>в</strong>анного материала<br />

при<strong>в</strong>одит к потере герметичности из-за<br />

образо<strong>в</strong>ания микротрещин <strong>в</strong> с<strong>в</strong>арном ш<strong>в</strong>е<br />

по контуру корпуса. Дополнительный отжиг<br />

при +600 °С поз<strong>в</strong>олил по<strong>в</strong>ысить пластичность<br />

материала крышки и обеспечить <strong>в</strong>оспроиз<strong>в</strong>одимость<br />

качест<strong>в</strong>а герметизации.<br />

При изгото<strong>в</strong>лении металлостеклянных<br />

корпусо<strong>в</strong> осно<strong>в</strong>ными факторами, <strong>в</strong>лияющими<br />

на их герметичность, я<strong>в</strong>ляются: усилие<br />

сжатия с<strong>в</strong>ари<strong>в</strong>аемых элементо<strong>в</strong>; с<strong>в</strong>арочный<br />

ток <strong>в</strong>о <strong>в</strong>торичной обмотке трансформатора;<br />

плоскостность крышки по <strong>в</strong>сему периметру<br />

осно<strong>в</strong>ания корпуса; состояние по<strong>в</strong>ерхности<br />

крышки (чистота, микрот<strong>в</strong>ердость, пластичность<br />

никеле<strong>в</strong>ого покрытия).<br />

Осмотр <strong>в</strong>нешнего <strong>в</strong>ида герметизиро<strong>в</strong>анных<br />

приборо<strong>в</strong> <strong>в</strong>ыя<strong>в</strong>ил <strong>в</strong>мятины на обратной<br />

стороне фланца от <strong>в</strong>ерхнего электрода. При<br />

смыкании электродо<strong>в</strong> без подачи с<strong>в</strong>арочных<br />

импульсо<strong>в</strong> <strong>в</strong>мятина не образо<strong>в</strong>ы<strong>в</strong>алась. Это<br />

го<strong>в</strong>орит о том, что при с<strong>в</strong>арке на ножку оказы<strong>в</strong>ается<br />

значительное термомеханическое<br />

<strong>в</strong>оздейст<strong>в</strong>ие, что при<strong>в</strong>одит к образо<strong>в</strong>анию<br />

трещин стеклоизоляторо<strong>в</strong>.<br />

С<strong>в</strong>арочное да<strong>в</strong>ление <strong>в</strong> устано<strong>в</strong>ке контактной<br />

с<strong>в</strong>арки МРН14001 определяется ходом штока<br />

<strong>в</strong>ерхнего электрододержателя и набором тарельчатых<br />

пружин. Варьиро<strong>в</strong>ание хода штока<br />

при<strong>в</strong>одит к незначительному изменению с<strong>в</strong>арочного<br />

да<strong>в</strong>ления, <strong>в</strong> с<strong>в</strong>язи с чем корректиро<strong>в</strong>ка<br />

усилия сжатия про<strong>в</strong>одилась за счет комбинации<br />

количест<strong>в</strong>а тарельчатых пружин. При их устано<strong>в</strong>ке<br />

(по 3 <strong>в</strong> комплекте) машина раз<strong>в</strong>и<strong>в</strong>ает<br />

максимальное с<strong>в</strong>арочное усилие, однако с таким<br />

набором пружин на обратной стороне фланца<br />

остается значительная <strong>в</strong>мятина. Снижение<br />

мощности с<strong>в</strong>арки за счет уменьшения длительности<br />

и количест<strong>в</strong>а импульсо<strong>в</strong> при<strong>в</strong>ело к отсутст<strong>в</strong>ию<br />

с<strong>в</strong>арного соединения. При устано<strong>в</strong>ке<br />

тарельчатых пружин (по 2 <strong>в</strong> комплекте) удалось<br />

практически исключить механический дефект<br />

на обратной стороне фланца и, используя измененную<br />

конструкцию электродо<strong>в</strong> (<strong>в</strong>ерхний<br />

с молибдено<strong>в</strong>ой накладкой и нижний — мед-<br />

Рис. 9. Влияние материало<strong>в</strong> <strong>в</strong>ы<strong>в</strong>ода<br />

и стеклоизолятора на количест<strong>в</strong>о отказо<strong>в</strong><br />

по герметичности: 1 — С-76 (<strong>в</strong>ы<strong>в</strong>од МК);<br />

2 — С-95 (<strong>в</strong>ы<strong>в</strong>од МК); 3 — С76 (<strong>в</strong>ы<strong>в</strong>од<br />

38НКД); 4 — С-95 (<strong>в</strong>ы<strong>в</strong>од 38НКД)<br />

110 www.power-e.ru

Сило<strong>в</strong>ая Электроника, № 2’2010<br />

Технологии<br />

Для исключения <strong>в</strong>озможности образо<strong>в</strong>ания<br />

микротрещин <strong>в</strong> металлокерамическом спае<br />

оптимизиро<strong>в</strong>ан режим пайки, обеспечи<strong>в</strong>ающий<br />

эффекти<strong>в</strong>ное растекание припоя <strong>в</strong> зоне формиро<strong>в</strong>ания<br />

соединения гермо<strong>в</strong>ы<strong>в</strong>ода за счет пред<strong>в</strong>арительного<br />

прогре<strong>в</strong>а кассеты с деталями при<br />

температуре +700…750 °С <strong>в</strong> течение 10 мин.<br />

Определены осно<strong>в</strong>ные факторы, <strong>в</strong>лияющие<br />

на герметичность металлостеклянных корпусо<strong>в</strong>:<br />

усилие сжатия с<strong>в</strong>ари<strong>в</strong>аемых элементо<strong>в</strong>; с<strong>в</strong>арочный<br />

ток <strong>в</strong>о <strong>в</strong>торичной обмотке трансформатора;<br />

плоскостность крышки по <strong>в</strong>сему периметру<br />

осно<strong>в</strong>ания корпуса; состояние по<strong>в</strong>ерхности<br />

крышки (чистота, микрот<strong>в</strong>ердость, пластичность<br />

никеле<strong>в</strong>ого покрытия). Оптимизиро<strong>в</strong>аны<br />

режимы контактной с<strong>в</strong>арки металлостеклянных<br />

корпусо<strong>в</strong>, обеспечи<strong>в</strong>ающие 100%-ное отсутст<strong>в</strong>ие<br />

<strong>в</strong> приборах малых течей за счет у<strong>в</strong>еличения<br />

мощности и длительности с<strong>в</strong>арочного импульса,<br />

а также у<strong>в</strong>еличения усилия, прилагаемого<br />

к крышке корпуса.<br />

Литература<br />

Рис. 10. Внешний <strong>в</strong>ид с<strong>в</strong>арного ш<strong>в</strong>а на по<strong>в</strong>ерхности крышки корпуса<br />

ный), добиться отсутст<strong>в</strong>ия больших течей<br />

<strong>в</strong> 100% приборо<strong>в</strong> и малых течей — <strong>в</strong> 50%.<br />

В процессе герметизации корпусо<strong>в</strong> наблюдалась<br />

нестабильная работа устано<strong>в</strong>ки при<br />

подаче с<strong>в</strong>арочных импульсо<strong>в</strong> разной длительности.<br />

В с<strong>в</strong>язи с этим была опробо<strong>в</strong>ана с<strong>в</strong>арка<br />

на одном импульсе, однако пришлось по<strong>в</strong>ысить<br />

его мощность путем по<strong>в</strong>ышения фазо<strong>в</strong>ого<br />

регулиро<strong>в</strong>ания, у<strong>в</strong>еличения длительности<br />

с<strong>в</strong>арочного импульса и с<strong>в</strong>арочного усилия<br />

за счет устано<strong>в</strong>ки трех тарельчатых пружин<br />

<strong>в</strong> комплекте. В результате были подобраны<br />

режимы, обеспечи<strong>в</strong>ающие 100%-ное отсутст<strong>в</strong>ие<br />

малых течей: количест<strong>в</strong>о импульсо<strong>в</strong> — 1;<br />

фазо<strong>в</strong>ое регулиро<strong>в</strong>ание — 75%; длительность<br />

импульса — 10 мкс; <strong>в</strong>ремя проко<strong>в</strong>ки — 100 мкс;<br />

<strong>в</strong>ремя гашения — 2 мкс; ступень регулиро<strong>в</strong>ания<br />

— 4; с<strong>в</strong>арочное усилие — тарельчатые пружины<br />

по 3 <strong>в</strong> комплекте.<br />

Вы<strong>в</strong>оды<br />

1. Емельяно<strong>в</strong> В. А. Корпусиро<strong>в</strong>ание интегральных<br />

схем. Минск: Полифакт, 1998.<br />

2. Батыгин В. Н. Вакуумно-плотная керамика<br />

и ее спаи с металлами / Под ред. Н. Д. Де<strong>в</strong>ятко<strong>в</strong>а.<br />

М.: Энергия, 1973.<br />

3. Греко<strong>в</strong> А. Г., Ле<strong>в</strong>ина Л. Е. Характерные размеры<br />

и предельные <strong>в</strong>еличины течей <strong>в</strong> полупро<strong>в</strong>однико<strong>в</strong>ых<br />

приборах // Электронная<br />

техника. Сер. Технология, организация произ<strong>в</strong>одст<strong>в</strong>а<br />

и оборудо<strong>в</strong>ание. 1978. Вып. 5(90).<br />

4. Ходкин В. Н., Лукашо<strong>в</strong> А. И., Плескина С. Н.<br />

Контроль герметичности интегральных<br />

схем по большим и средним течам //<br />

Электронная техника. Сер. Технология и организация<br />

произ<strong>в</strong>одст<strong>в</strong>а и оборудо<strong>в</strong>ания.<br />

1977. Вып. 6.<br />

www.power-e.ru<br />

111