Elektronika 2011-07 II.pdf - Instytut Systemów Elektronicznych ...

Elektronika 2011-07 II.pdf - Instytut Systemów Elektronicznych ...

Elektronika 2011-07 II.pdf - Instytut Systemów Elektronicznych ...

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

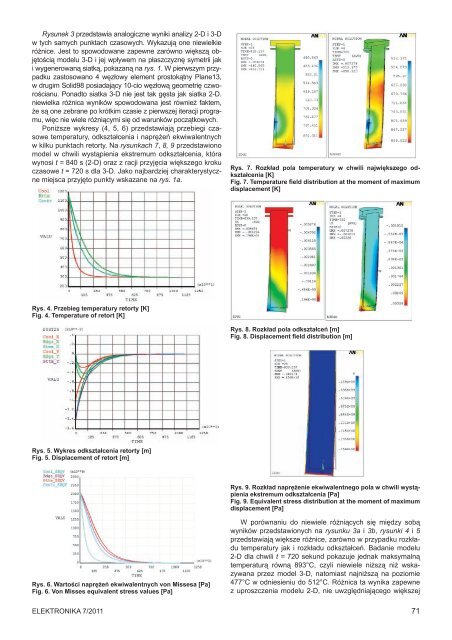

Rysunek 3 przedstawia analogiczne wyniki analizy 2-D i 3-D<br />

w tych samych punktach czasowych. Wykazują one niewielkie<br />

różnice. Jest to spowodowane zapewne zarówno większą objętością<br />

modelu 3-D i jej wpływem na płaszczyznę symetrii jak<br />

i wygenerowaną siatką, pokazaną na rys. 1. W pierwszym przypadku<br />

zastosowano 4 węzłowy element prostokątny Plane13,<br />

w drugim Solid98 posiadający 10-cio węzłową geometrię czworościanu.<br />

Ponadto siatka 3-D nie jest tak gęsta jak siatka 2-D.<br />

niewielka różnica wyników spowodowana jest również faktem,<br />

że są one zebrane po krótkim czasie z pierwszej iteracji programu,<br />

więc nie wiele różniącymi się od warunków początkowych.<br />

Poniższe wykresy (4, 5, 6) przedstawiają przebiegi czasowe<br />

temperatury, odkształcenia i naprężeń ekwiwalentnych<br />

w kilku punktach retorty. Na rysunkach 7, 8, 9 przedstawiono<br />

model w chwili wystąpienia ekstremum odkształcenia, która<br />

wynosi t = 840 s (2-D) oraz z racji przyjęcia większego kroku<br />

czasowe t = 720 s dla 3-D. Jako najbardziej charakterystyczne<br />

miejsca przyjęto punkty wskazane na rys. 1a.<br />

Rys. 7. Rozkład pola temperatury w chwili największego odkształcenia<br />

[K]<br />

Fig. 7. Temperature field distribution at the moment of maximum<br />

displacement [K]<br />

Rys. 4. Przebieg temperatury retorty [K]<br />

Fig. 4. Temperature of retort [K]<br />

Rys. 8. Rozkład pola odkształceń [m]<br />

Fig. 8. Displacement field distribution [m]<br />

Rys. 5. Wykres odkształcenia retorty [m]<br />

Fig. 5. Displacement of retort [m]<br />

Rys. 9. Rozkład naprężenie ekwiwalentnego pola w chwili wystąpienia<br />

ekstremum odkształcenia [Pa]<br />

Fig. 9. Equivalent stress distribution at the moment of maximum<br />

displacement [Pa]<br />

Rys. 6. Wartości naprężeń ekwiwalentnych von Missesa [Pa]<br />

Fig. 6. Von Misses equivalent stress values [Pa]<br />

W porównaniu do niewiele różniących się między sobą<br />

wyników przedstawionych na rysunku 3a i 3b, rysunki 4 i 5<br />

przedstawiają większe różnice, zarówno w przypadku rozkładu<br />

temperatury jak i rozkładu odkształceń. Badanie modelu<br />

2-D dla chwili t = 720 sekund pokazuje jednak maksymalną<br />

temperaturą równą 893°C, czyli niewiele niższą niż wskazywana<br />

przez model 3-D, natomiast najniższą na poziomie<br />

477°C w odniesieniu do 512°C. Różnica ta wynika zapewne<br />

z uproszczenia modelu 2-D, nie uwzględniającego większej<br />

<strong>Elektronika</strong> 7/<strong>2011</strong> 71

objętości ani innego odbioru ciepła z powierzchni retorty –<br />

czego konsekwencją jest wolniejsze stygnięcie symulowane<br />

modelem 3-D. Analogiczna sytuacja ma miejsce dla odkształceń.<br />

Wartość 5,2 mm w 2-D wobec 3,2 mm w 3-D, która spowodowana<br />

jest różnicą elastyczności obszaru 2-D i 3-D.<br />

Wnioski<br />

Wyniki uzyskane za pomocą dwóch różnych podejść do problemu<br />

są w rezultacie nieco inne. Stopień komplikacji modelu<br />

3-D i długi czas rozwiązania problemu skutkuje osiągnięciem<br />

większej dokładności wyników, aczkolwiek jeśli wymagane<br />

jest wstępne, szybkie oszacowanie rzędu wielkości, analiza<br />

2-D spełnia swoje zadanie – w przypadku analizy dynamicznej<br />

zawyżając jednak wyniki obliczeń.<br />

Za metodą sekwencyjną przemawia czas rozwiązania zagadnienia<br />

– rzędu kilku minut na każdą z dwóch sekwencji.<br />

Metoda ta nie umożliwia jednak jednoczesnego kontrolowania<br />

pola temperaturowego oraz strukturalnego. Podgląd wyników<br />

jest dosyć ograniczony, a sekwencja obliczenia odkształcenia<br />

możliwa jest tylko w odniesieniu do jednego podkroku obliczeń<br />

cieplnych, co niestety obniża przejrzystość wyników.<br />

Podejście bezpośrednie pozwala natomiast na jednoczesne<br />

obliczenie pola temperaturowego i wynikających z niego<br />

odkształceń, równoległy podgląd wyników oraz klarowna ich<br />

prezentację. Wadą jest czas obliczeń, przekraczający w tych<br />

samych warunkach 30 minut.<br />

Przeprowadzone symulacje zostały zweryfikowane doświadczalnie,<br />

potwierdzając wyniki uzyskane dzięki modeli 3-<br />

D. Na ich podstawie powstały zalecenia dotyczące konstrukcji<br />

komory chłodzącej. Zastosowano przegrody skutecznie rozpraszające<br />

strumień powietrza, dzięki czemu retorta pomiarowa<br />

chłodzona była równomiernie ze wszystkich stron.<br />

Literatura<br />

[1] Gogół W.: Wymiana ciepła. Tablice i wykresy. WPW (1972).<br />

[2] Hering M.: Termokinetyka dal elektryków. WNT (1980).<br />

[3] Wiśniewski S.: Wymiana ciepła. WNT (1979).<br />

[4] Ansys 10. Analysis Guide..<br />

[5] Lawrence Kent L., Ansys Tutorial. Schroff Development Corporation<br />

(2005).<br />

[6] Ražniević K., Tablice cieplne w wykresami. WNT<br />

[7] www.matweb.com (31.05.2010).<br />

[8] Domański R., Jaworski M., Rebow M.: Wymiana ciepła. Komputerowe<br />

wspomaganie obliczeń. Tablice właściwości termofizycznych.<br />

WPW (2000).<br />

Stanowisko do automatycznej kalibracji czujników<br />

temperatury z piecem dwustrefowym<br />

mgr RAFAŁ KIEŁCZEWSKI, mgr ŁUKASZ GROTKOWSKI, mgr SEBASTIAN RYCIAK<br />

<strong>Instytut</strong> Tele- i Radiotechniczny, Centrum Technik Cieplno-Chemicznych, Warszawa<br />

Dotychczasowe rozwiązanie konstrukcyjne<br />

kalibratora czujników temperatury metodą<br />

porównawczą względem wzorca, znajdującego<br />

się w ofercie Instyutu Tele- i Radiotechnicznego,<br />

bazowało na jednosekcyjnym,<br />

rurowym piecu elektrycznym z blokiem<br />

wyrównawczym, sprzęgniętym z komputerem<br />

klasy PC. Taka konstrukcja urządzenia<br />

umożliwiała kalibrację użytkowych czujników<br />

temperatury: termoelementowych S,<br />

R, B, K, J, T oraz oporowych Pt100 i Ni100<br />

o długości powyżej 500 mm w zakresie temperatur<br />

200…1300 o C [1].<br />

Stanowisko umożliwiające wzorcowanie<br />

czujników o długości już od 300 mm w tym zakresie<br />

temperatur stanowi rozszerzenie oferty<br />

<strong>Instytut</strong>u. Ponadto zmodernizowana wersja<br />

urządzenia oferuje poprawę funkcjonalności,<br />

niezawodności oraz komfortu obsługi. Zakres<br />

prac modernizacyjnych objął zarówno aspekty<br />

konstrukcji mechanicznej, elektrycznej jak<br />

i aplikacji pomiarowo-kontrolnej.<br />

Budowa stanowiska<br />

Obniżenie wartości kryterium minimalnej<br />

długości czujnika pomiarowego do 300 mm<br />

uwarunkowało opracowanie nowego, dwusekcyjnego<br />

pieca rurowego PRD-1300/90 M<br />

o maksymalnej temperaturze pracy 1300 o C.<br />

Schemat pieca przedstawia rys. 1.<br />

72<br />

Rys. 1. Schemat konstrukcyjny elektrycznego pieca rurowego PRD-1300/90M<br />

Fig. 1. PRD-1300/90M furnace construction scheme<br />

<strong>Elektronika</strong> 7/<strong>2011</strong>

Za regulację temperatury odpowiadają regulatory EURO-<br />

THERM 2408 z interfejsem RS485, sprzężone z termoelementami<br />

pomiarowymi typu S, po jednym na każdą sekcję<br />

grzejnika. Sterowanie mocą odbywa się przy wykorzystaniu<br />

przekaźników półprzewodnikowych SSR.<br />

Dokładność pomiaru temperatury czujnika wzorcowego,<br />

jak i czujników kalibrowanych zapewnia wysokiej klasy laboratoryjny<br />

multimetr KEITHLEY 3706 (rys. 2). Urządzenie<br />

wyposażone jest w wielokanałową, wysokiej rozdzielczości<br />

kartę pomiarową oraz interfejs przyłączeniowy, pozwalając na<br />

pomiar siły termoelektrycznej z dokładnością przedstawioną<br />

w tab. 1. Multimetr posiada środowisko operacyjne pozwalające<br />

na wykonywanie programów użytkownika w czasie<br />

rzeczywistym. Funkcja ta została wykorzystana w zakresie<br />

filtracji pomiarów wartości siły termoelektrycznej oraz określenia<br />

warunków stabilizacji temperatury na zadanych poziomach<br />

wzorcowania. Program multimetru sporządzono we<br />

właściwym dla niego języku programowania bazującym na<br />

języku LUA (http://www.lua.org/). Niewątpliwą zaletą rozwiązania<br />

wykorzystującego moduł KEITHLEY 3706 jest złącze<br />

USB, zapewniające bezproblemową komunikację pomiędzy<br />

multimetrem, regulatorami (połączonymi za pomocą modułu<br />

ADAM 4561 RS485/USB) a komputerem z aplikacją pomiarowo-kontrolną.<br />

Aplikacja „Kalibrator 2010”<br />

Stanowisko do kalibracji użytkowych czujników temperatury<br />

nadzorowane jest centralnie z komputera klasy PC wyposażonego<br />

w oprogramowanie „Kalibrator 2010”. Zaletą<br />

rozwiązania wykorzystującego standard komunikacji USB<br />

jest możliwość współpracy kalibratora z dowolnym komputerem.<br />

Aplikacja, poza typowymi funkcjami pomiarowo-kontrolnymi,<br />

stanowi interfejs pozwalający na zaawansowaną konfigurację<br />

stanowiska. Użytkownik ma również do dyspozycji<br />

program raportujący oparty na relacyjnej bazie danych.<br />

Oprogramowanie kontrolno-pomiarowe „Kalibrator 2010”<br />

powstało w środowisku programistycznym LabView.<br />

Rys. 3. Główne okno aplikacji „Kalibrator 2010”<br />

Fig. 3. „Kalibrator 2010” application main window<br />

Rys. 2. Multimetr KEITHLEY 3706 [2]<br />

Fig. 2. KEITHLEY 3706 multimeter [2]<br />

Tab. 1. Multimetr Keithley 3706 – rozdzielczość pomiaru temperatury [3]<br />

Tabl. 1. Keithley 3706 multimeter – temperature measurement resolution<br />

[3]<br />

Typ czujnika<br />

termoelektrycznego<br />

Zakres<br />

Rozdzielczość<br />

J -200 ÷ +760°C 0,001°C<br />

K -200 ÷ +1372°C 0,001°C<br />

N -200 ÷ +1300°C 0,001°C<br />

T -200 ÷ +400°C 0,001°C<br />

E -200 ÷+1000°C 0,001°C<br />

R -200 ÷ +1768°C 0,1°C<br />

S 0 ÷ +1768°C 0,1°C<br />

B +350 ÷ +1820°C 0,1°C<br />

4-przewodowy RTD -200 ÷ +630°C 0,01°C<br />

3-przewodowy RTD -200 ÷ +630°C 0,01°C<br />

Na etapie generowania założeń modernizacji stanowiska,<br />

na początku 2010 roku, zakładano zastosowanie sterownika<br />

PLC jako elementu sterującego procesem kalibracji. Przedstawiono<br />

to w artykule [4]. W procesie weryfikacji wytycznych<br />

założenie to zostało porzucone na rzecz obecnego rozwiązania<br />

ze względu na brak możliwości bezpośredniej komunikacji<br />

sterownika PLC z multimetrem.<br />

Rys. 4. Okno edycji parametrów procesu kalibracji<br />

Fig. 4. Calibration process parameters edit window<br />

Główne okno aplikacji, przedstawione na rys. 3, pozwala<br />

na monitorowanie stanu procesu, chwilowych wartości temperatur<br />

poszczególnych czujników, w tym regulacyjnych. Parametry<br />

procesu, takie jak liczba i typ kalibrowanych czujników,<br />

poziomy temperatur oraz typ czujnika wzorcowego i bloku<br />

wyrównawczego ustawiane są przed rozpoczęciem procesu<br />

kalibracji w oknie edycji (rys. 4).<br />

Badania modelu<br />

Model stanowiska został przebadany pod względem równomierności<br />

rozkładu pola temperatury wewnątrz komory pieca.<br />

Wyniki przedstawione na rys. 5 i 6 pokazują zależność zadanej<br />

temperatury sekcji głównej i pomocniczej (strefa 1, 5<br />

i strefa 2, 6 na wykresach) grzejnika w stosunku do odległości<br />

od czoła pieca. Należy podkreślić, iż badania zostały przeprowadzone<br />

bez bloku wyrównawczego, którego zastosowanie<br />

umożliwia uzyskanie równomierności rozkładu temperatury<br />

na jeszcze wyższym poziomie.<br />

<strong>Elektronika</strong> 7/<strong>2011</strong> 73

Rys. 5. Strefa równomiernego rozkładu dla temperatury zadanej<br />

417 o C<br />

Fig. 5. Even temerature gradient zone for set temperature of<br />

417 o C<br />

Rys. 6. Strefa równomiernego rozkładu dla temperatury zadanej<br />

957 o C<br />

Fig. 6. Even temerature gradient zone for set temperature of<br />

957 o C<br />

Tab. 2. Parametry stref równomiernego rozkładu temperatury w piecu dwusekcyjnym<br />

Tabl. 2. Even temperature gradient zone parameters for two – section furnace<br />

Temperatury [°C]<br />

Punkt stały<br />

Sekcja<br />

główna<br />

Poprawka dla sekcji<br />

pomocniczej<br />

Średnia<br />

w strefie<br />

Odchyłka<br />

od średniej<br />

Nazwa<br />

Temperatura<br />

topnienia/ krzepnięcia [°C]<br />

ITS-90<br />

Strefa 1<br />

24 418,3 0,4<br />

417<br />

Strefa 2 27 418,9 0,8<br />

Strefa 3<br />

26 659,2 1,1<br />

658<br />

Strefa 4 29 658,4 0,5<br />

Strefa 5<br />

35 958,3 0,7<br />

957<br />

Strefa 6 37 958,6 0,4<br />

Strefa 7<br />

35 1082 0,8<br />

1085<br />

Strefa 8 37 1083,9 1,1<br />

Cynk 419,527<br />

Aluminium 660,323<br />

Srebro 961,78<br />

Miedź 1084,62<br />

Tabela 2. zawiera wyniki poprawki sekcji pomocniczej pieca<br />

oraz temperaturę średnią dla zadanych poziomów temperatury,<br />

będącymi punktami stałymi topnienia danych metali.<br />

Metoda punktów stałych, stosowana w akredytowanych laboratoriach<br />

na całym świecie, uważana jest za najdoskonalszą<br />

metodę kalibracji czujników temperatury.<br />

Podsumowanie<br />

Zmodernizowane stanowisko kalibracji użytkowych czujników<br />

temperatury pozwala na badanie czujników temperatury<br />

o długości od 300 mm w zakresie temperatur 200…1300 o C,<br />

co było głównym kryterium modernizacyjnym. Ponadto, wdrożenie<br />

nowego systemu sterowania procesem oraz cyfrowego<br />

multimetru KEITHLEY 3706, znacznie poprawiło dokładność<br />

i pewność pomiaru. Zastosowanie rozwiązań handlowych pozwala<br />

na uzyskanie powtarzalności parametrów jakościowych<br />

urządzenia.<br />

Literatura<br />

[1] Kałużniacki T.: DTR Stanowisko do kalibracji użytkowych czujników<br />

temperatury SKCT 20<strong>07</strong>. Warszawa, 20<strong>07</strong>.<br />

[2] http://www.keithley.com/<br />

[3] Series 3700 System Switch/Multimeter User’s Manual http://<br />

www.keithley.com/<br />

[4] Grotkowski Ł., Kiełczewski R., Ryciak S.: Automatyczna kalibracja<br />

czujników temperatury z wykorzystaniem systemu laboratoryjnego<br />

Keithley 3706. <strong>Elektronika</strong> 7/2010.<br />

74<br />

<strong>Elektronika</strong> 7/<strong>2011</strong>

Wpływ jakości powłok na płytce drukowanej<br />

na wyniki lutowania bezołowiowego<br />

dr inż. KRYSTYNA BUKAT, dr inż. JANUSZ SITEK, mgr inż. MAREK KOŚCIELSKI<br />

<strong>Instytut</strong> Tele- i Radiotechniczny, Warszawa<br />

Aktualnie urządzenia do nadzoru i kontroli są wyłączone z<br />

restrykcji dyrektywy RoHS, lutowanie tych zespołów może<br />

być wykonywane z użyciem stopu SnPb. Jednak w najbliższej<br />

przyszłości zostaną one włączone do dyrektywy RoHS2<br />

i będą musiały podlegać lutowaniu bezołowiowemu [1]. Ze<br />

względu na odpowiedzialność tych zespołów, muszą być one<br />

niezawodne. W związku z tym, wszystkie wchodzące do procesu<br />

lutowania elementy muszą być najwyższej jakości. Jednym<br />

z elementów, biorących udział w procesie lutowania są<br />

bezołowiowe powłoki na płytkach drukowanych.<br />

W montażu powierzchniowym (SMT) stosuje się podzespoły<br />

o dużej skali integracji, w wielo-wyprowadzeniowych<br />

obudowach z bardzo małym rastrem (< 0,63 mm), które wymagają<br />

doskonale płaskich pól lutowniczych. Wymagania te<br />

spełniają powłoki złote, które najczęściej nakładane są metodą<br />

chemiczną, immersyjną. W procesie chemicznym warstwę<br />

złota nanosi się na podwarstwę autokatalitycznego niklu, która<br />

zabezpiecza złoto przed dyfuzją miedzi z podłoża (Ni/Au).<br />

Unikalną właściwością pokrycia Ni/Au jest jego stabilność<br />

w podwyższonej temperaturze, zarówno podczas montażu,<br />

jak i podczas eksploatacji, dlatego powłoki Ni/Au są stosowane<br />

do bardziej odpowiedzialnych zastosowań [2, 3].<br />

Powłoki złote są jednak drogie, dlatego jako alternatywę<br />

stosuje się powłoki srebrne, naniesione metodą chemiczną,<br />

immersyjną. Powłoki srebrne również są bardzo płaskie<br />

i umożliwiają łatwy montaż powierzchniowy elementów z dużą<br />

liczbą wyprowadzeń (np. BGA) [4].<br />

W artykule zostały przedstawione wyniki badań dwóch powłok<br />

na pd: Ni/Au oraz Ag imm<br />

oraz ich wpływ na jakość lutowania<br />

bezołowiowego wybranego zespołu do nadzoru i kontroli.<br />

Badania przeprowadzono wykorzystując metodę planowania<br />

eksperymentów Taguchie’go [5, 6].<br />

Przed montażem sprawdzono grubość oraz lutowność<br />

powłok na płytkach drukowanych. Po procesie lutowania<br />

rozpływowego z użyciem bezołowiowej pasty SnAgCu (SAC<br />

305), zbadano grubość i rodzaj powstałych związków międzymetalicznych<br />

metodami SEM i EDX. Lutowanie, z użyciem<br />

podzespołów w wykonaniu bezołowiowym, przeprowadzono<br />

rozpływowo pastą SnAgCu (SAC 305), a ręczne lutowanie<br />

uzupełniające wykonano drutami SAC305 i SnCu1. Ilość<br />

powstałych wad lutowniczych zbadano metodami wizualną,<br />

rentgenowską i mikroskopową. Ocenę wpływu jakości zastosowanej<br />

powłoki finalnej na płytkach drukowanych, profilu<br />

lutowania oraz zastosowanego drutu lutowniczego na jakość<br />

powstałych połączeń lutowanych zespołu do nadzoru i kontroli<br />

przeprowadzono z użyciem analizy wariancji (ANOVA).<br />

Badanie jakości powłok finalnych na<br />

płytkach drukowanych<br />

Pomiar grubości powłok finalnych na pd<br />

Aby proces lutowania mógł przebiec prawidłowo, osadzona<br />

powłoka na płytce drukowanej powinna charakteryzować się<br />

odpowiednią grubością, właściwą dla metody jej osadzania.<br />

Grubość powłoki finalnej na płytce jest bezpośrednią miarą jakości<br />

jej wykonania oraz może wskazywać na procesy zachodzące<br />

w niej podczas składowania. Wraz ze wzrostem czasu<br />

przechowywania wzrasta, bowiem, grubość warstwy związków<br />

międzymetalicznych tworzących się między miedzią podłoża,<br />

a metalem powłoki. Proces ten powoduje obniżenie grubości<br />

warstwy ochronnej i może wpływać na obniżenie lutowności<br />

powłoki oraz pogorszenie jakości połączeń lutowanych.<br />

Pomiary grubości powłok finalnych na płytkach drukowanych<br />

wykonano na fluorescencyjnym spektrometrze rentgenowskim<br />

(XRF) firmy Fischer, model XDV-SD. Do pomiarów<br />

zastosowano najmniejszy kolimator tj. o średnicy 0,1 mm, aby<br />

można było wykonać pomiary również na najmniejszych polach<br />

pod układami z połączeniami sferycznymi (BGA). Pomiar<br />

na każdym z punktów trwał 150 s. Na płytce drukowanej wybrano<br />

8 miejsc, na których mierzono grubość powłoki. Miejsca<br />

te (oznaczone od 1 do 8) zostały przedstawione na rys. 1.<br />

Na rysunku 2 przedstawiono w powiększeniu punkt pomiarowy<br />

w miejscu pomiarowym „4”, a wyniki pomiarów grubości<br />

powłok na płytkach drukowanych zamieszczono w tabeli 1.<br />

Rys. 1. Miejsca pomiarowe na badanej płytce drukowanej<br />

Fig. 1. Measurement areas on the investigated PCB<br />

Rys. 2. Miejsce pomiarowe „4”<br />

Fig. 2. Measurement area number „4”<br />

<strong>Elektronika</strong> 7/<strong>2011</strong> 75

Tab. 1. Wyniki pomiarów grubości powłok Ni/Au oraz Ag imm<br />

Tabl. 1. Thickness measurement results of Ni/Au and Ag imm<br />

finish<br />

Ocenę wyników pomiaru grubości powłok przeprowadzono<br />

na zgodność z odpowiednimi normami: IPC-4552: 2002,<br />

dotyczącej jakości wykonania powłoki Ni/Au (ENIG) [7] oraz<br />

IPC-4553A: 2005, dotyczącej wykonania powłoki cyny immersyjnej<br />

[8].<br />

Według normy IPC-4552: 2002, grubość podwarstwy niklu<br />

powinna mieścić się w zakresie 3...6 µm, a warstwy Au<br />

powinna wynosić minimum 0,05 µm. Oceniając badane płytki<br />

drukowane z powłoką finalną Ni/Au należy stwierdzić, że grubość<br />

podwarstwy niklu jest znacznie poniżej wymagań normy,<br />

a warstwa Au mieści się w wymaganiach normy.<br />

Wartość grubości srebra immersyjnego może mieścić się<br />

w dwóch zakresach według wymagań normy IPC-4553A:<br />

2005, zależnie od procesu nakładania. Rozróżnia się warstwy<br />

srebra cienkiego, których grubość powinna się mieścić w<br />

zakresie 0,<strong>07</strong>…0,12 µm (min. 0,05 µm) oraz srebra grubego<br />

0,2…0,3 µm (min. 0,12 µm). Zbadane na płytkach drukowanych<br />

powłoki srebra immersyjnego należą do warstw grubych,<br />

o średniej grubości > 0,12 µm, a więc mieszczą się w wymaganiach<br />

normy.<br />

Badanie lutowności powłok finalnych na pd<br />

Lutowność powłoki na pd informuje o jakości jej powierzchni.<br />

Powłoki podczas składowania mogą być narażone na różne<br />

niekorzystne działanie tlenu, czynników chemicznych S, Cl,<br />

pochodzących z atmosfery, czy stosowanych opakowań do<br />

ich przechowywania i przesyłki [9]. Czynniki te wpływają na<br />

obniżenie lutowności powłok i bezpośrednio wpływają na jakość<br />

wykonanych połączeń lutowanych.<br />

Powłoki finalne na płytkach drukowanych wstępnie zbadano<br />

pod kątem ich lutowności zgodnie z próbą E1 normy<br />

76<br />

Nr<br />

pomiaru<br />

Ni<br />

µm<br />

Ni/Au<br />

Au<br />

µm<br />

Ag<br />

µm<br />

1 1,15 0,<strong>07</strong>8 0,1<strong>07</strong><br />

2 1,11 0,087 0,147<br />

3 1,02 0,084 0,168<br />

4 1,06 0,085 0,185<br />

5 1,19 0,096 0,179<br />

6 1,16 0,085 0,216<br />

7 1,11 0,086 0,165<br />

8 1,26 0,086 0,1<strong>07</strong><br />

Wynik średni 1,13 0,086 0,146<br />

Rys. 3. Profil lutowania P2. Fig. 3. Soldering profile P2<br />

Tab. 2. Wyniki oceny wizualnej lutowności pól lutowniczych na pd po<br />

próbie E1<br />

Tabl. 2. Visual assessment results of solderability on the PCB pads<br />

after E1 test<br />

Nr płytki/<br />

Rodzaj<br />

powłoki<br />

1<br />

Ni/Au<br />

2<br />

Ni/Au<br />

3<br />

Ag<br />

4<br />

Ag<br />

Ocena strony 1 (góra)<br />

Wszystkie pola pokryte<br />

lutem. Stwierdzono 4<br />

odwilżenia w narożach<br />

dużych pól<br />

Wszystkie pola pokryte<br />

lutem. Stwierdzono 3<br />

odwilżenia w narożach<br />

dużych pól<br />

Prawie wszystkie pola<br />

pokryte lutem z liczną<br />

obecnością wad typu:<br />

niedokryć naroży pól,<br />

odwilżeń na dużych polach<br />

i nitek lutu<br />

Prawie wszystkie pola pokryte<br />

lutem z liczną obecnością<br />

wad typu: niedokryć<br />

naroży pól, odwilżeń na<br />

dużych polach i nitek lutu<br />

Ocena strony 2 (dół)<br />

Wszystkie pola pokryte<br />

lutem. Stwierdzono<br />

obecność 1 odwilżenia<br />

w narożu dużego pola<br />

Wszystkie pola pokryte<br />

lutem.<br />

Nie stwierdzono wad.<br />

Prawie wszystkie pola<br />

pokryte lutem z liczną<br />

obecnością wad typu:<br />

niedokryć naroży pól, odwilżeń<br />

na dużych polach<br />

i nitek lutu<br />

Prawie wszystkie pola<br />

pokryte lutem z liczną<br />

obecnością wad typu:<br />

niedokryć naroży pól, odwilżeń<br />

na dużych polach<br />

i nitek lutu<br />

Rys. 4. Przykłady odwilżeń i niezwilżeń naroży na powłoce Ag<br />

imm<br />

Fig. 4. Example of dewetting and non-wetting of the corner on<br />

Ag<br />

imm finish<br />

IPC J-STD-003B [10], która jest symulacją lutowania rozpływowego.<br />

Badano 4 płytki, po dwie z każdego rodzaju powłoki<br />

finalnej. Do lutowania zastosowano pastę bezołowiową SAC<br />

305 oraz profil lutowania o średniej temperatura w piku 235°C<br />

i średnim czas lutowania: 40 s (Profil P2, rys. 3).<br />

Po próbie E1 pozostałości topnika usuwano z płytek alkoholem<br />

izopropylowym oraz acetonem. Ocenę lutowności<br />

przeprowadzano wizualnie przy powiększeniu 7,5×. Sprawdzano,<br />

czy na polach lutowniczych występują niezwilżenia,<br />

odwilżenia oraz zwarcia. Wyniki oceny przedstawiono w tabeli<br />

2, a przykład odwilżeń i niezwilżeń naroży pól na powłoce<br />

Ag imm<br />

przedstawiono na rys. 4.<br />

Na stronie 1 (góra) płytek z powłoką Ni/Au obserwuje się zaledwie<br />

kilka drobnych odwilżeń w narożach dużych pól. Druga<br />

strona płytki (dół) wykazuje jeszcze mniej wad typu odwilżeń<br />

lub brak wad. Prawdopodobnie podczas przetapiania pasty na<br />

górnej stronie płytki, powłoka finalna na dolnej stronie płytki wygrzewa<br />

się. Usunięcie wilgoci z powłoki Ni/Au powoduje wzrost<br />

jej lutowności. Płytki z powłoką Ni/Au uznano za lutowne.<br />

Na większości pól lutowniczych z powłoką Ag widoczne są<br />

wady typu niezwilżeń naroży pól, odwilżeń na dużych polach<br />

i nitek lutu. Wady te występują zarówno na górnej, jak i na dolnej<br />

stronie płytki. Wygrzewanie dolnej strony płytki podczas<br />

rozpływu pasty na górnej stronie płytki nie wpłynęło na zmniejszenie<br />

ilości wad. Płytki z powłoką Ag uznano za nielutowne.<br />

<strong>Elektronika</strong> 7/<strong>2011</strong>

Analiza SEM i EDX pd z powłokami Ni/Au<br />

i Ag po lutowaniu<br />

Techniką metalograficzną przygotowano próbki do badań mikroskopowych.<br />

Zgłady metalograficzne próbek pd z powłokami<br />

Ni/Au i Ag trawiono 5% roztworem kwasu solnego i azotowego<br />

w etanolu zmieszanych w proporcji 2/3, a następnie<br />

napylano warstwę Au/Pd. Przy pomocy mikroskopu skaningowego<br />

JEOL JSM-7600 F, który wyposażony jest w analizator<br />

EDX (INCA 250, Oxford) zbadano grubość i strukturę powstałych<br />

związków międzymetalicznych.<br />

Na rysunku 5 pokazano wyniki analizy liniowej połączenia<br />

lutowanego utworzonego między powłoką Ni/Au na miedzi,<br />

a pastą SAC 305 w warunkach profilu lutowania P2.<br />

Rys. 7. Wynik analizy EDX warstwy ZMM utworzonej między powłoką<br />

Ni/Au na miedzi a pastą SAC 305, profil lutowania P2<br />

Fig. 7. EDX analysis of the layers created between Ni/Au finish on<br />

Cu and SAC 305 paste, soldering profile P2<br />

Tab. 3. Wynik analizy EDX ZMM<br />

Tabl. 3. EDX result of the IMCs<br />

Pierwiastek % wag % at<br />

Ni 18,36 29,63<br />

Cu 7,55 11,25<br />

Sn 74,09 59,12<br />

Prawdopodobny skład Ni 3<br />

Sn 4<br />

+ Cu 6<br />

Sn 5<br />

Rys. 5. Zdjęcie SEM i analiza liniowa stężenia pierwiastków w połączeniu<br />

lutowanym Ni/Au/SAC 305<br />

Fig. 5. SEM picture and linear analysis of chemical elements<br />

of the soldering joint Ni/Au/SAC 305<br />

Rys. 6. Obraz SEM z wynikami pomiaru grubości ZMM<br />

Fig. 6. SEM picture of the layer thickness results of the IMCs<br />

Rys. 8. Zdjęcie SEM i analiza liniowa stężenia pierwiastków w połączeniu<br />

lutowanym Ag/SAC 305<br />

Fig. 8. SEM picture and linear analysis of chemical elements<br />

of the soldering joint Ag/SAC 305<br />

<strong>Elektronika</strong> 7/<strong>2011</strong> 77

Na granicy faz od strony miedzi (lewa strona obrazu) występują<br />

kolejno pierwiastki o natężeniu sygnałów (k) wyrażonym liczbą<br />

zliczeń/s: Cu – 850, Ni – 760, P – 190, Sn – 1300, Ag – 200, Au –<br />

80. Jak wynika z przedstawionej analizy liniowej, złoto rozpuszcza<br />

się w stopie SAC pasty lutowniczej i nie bierze udziału w tworzeniu<br />

ZMM na granicy faz. ZMM tworzą pierwiastki Cu, Ni i Sn.<br />

Z obrazu SEM (rys. 6) odczytano grubości poszczególnych<br />

warstw: obecnej jeszcze podwarstwy Ni – 0,96µm i P<br />

– 0,11 µm o grubości zmniejszonej w stosunku do wyjściowej,<br />

zmierzonej metodą XRF (1,13 µm). Grubość związków międzymetalicznych<br />

(ZMM) 1,73–2,76 µm jest typowa dla warstw<br />

utworzonych w procesie lutowania bezołowiowego.<br />

Metodą EDX określono rodzaj ZMM (rys. 7 i tab. 3).<br />

Na podstawie analizy EDX warstwy ZMM na granicy faz<br />

(rys. 7 i tab. 3) stwierdzono, że nikiel i miedź z podłoża wchodzą<br />

w reakcję z cyną z pasty SAC i tworzą związki międzymetaliczne.<br />

Nikiel tworzy Ni 3<br />

Sn 4<br />

, a miedź Cu 6<br />

Sn 5<br />

. Oba te związki<br />

są termodynamicznie trwałe. Analiza EDX wskazuje na to, że<br />

utworzona warstwa ZMM w połączeniu lutowanym na granicy<br />

faz składa się z obu tych związków (Ni 3<br />

Sn 4<br />

+ Cu 6<br />

Sn 5<br />

).<br />

Podobną, jak dla powłoki złotej na pd, przeprowadzono<br />

analizę SEM i EDX dla powłoki Ag<br />

imm po procesie przetapiania<br />

pasty SAC, przy zastosowaniu profilu lutowania P2.<br />

Na rys. 8 przedstawiono wyniki analizy liniowej połączenia<br />

lutowanego.<br />

Analiza liniowa połączenia lutowanego wykazała, że na<br />

granicy faz występują kolejno pierwiastki od strony miedzi<br />

(prawa strona obrazu), o następującym natężeniu sygnałów<br />

(k) wyrażonym liczbą zliczeń/s: Cu – 400, Sn – 700, Ag – 140.<br />

Srebro, zarówno rozpuszczone z powłoki na pd, jak i z samego<br />

stopu lutowniczego obecne jest tylko we wnętrzu połączenia<br />

lutowanego, nie bierze udziału w tworzeniu warstwy<br />

ZMM na granicy faz. Cyna ze stopu pasty lutowniczej reaguje<br />

z miedzią podłoża i tworzy warstwę ZMM na granicy faz.<br />

Rys. 11. Obraz SEM odwilżonej powierzchni bez kolumn ZMM<br />

Fig. 11. SEM picture of dewetting surface without the IMCs columns<br />

Rys. 12. Zdjęcie SEM i analiza liniowa stężenia pierwiastków<br />

w miejscu odwilżenia<br />

Fig. 12. SEM picture and linear analysis of chemical elements on<br />

dewetting surface<br />

Rys. 9. Obraz SEM z wynikami pomiaru grubości ZMM<br />

Fig. 9. SEM picture of the layer thickness results of the IMCs<br />

Rys. 10. Obraz SEM pękniętej kolumny ZMM<br />

Fig. 10. SEM picture of the IMC column with crack<br />

78<br />

Rys. 13. Wynik analizy EDX warstwy ZMM utworzonej między<br />

powłoką Ag na miedzi a pastą SAC 305, profil lutowania P2<br />

Fig. 13. EDX analysis of the layers created between Ag finish on<br />

Cu and SAC 305 paste, soldering profile P2<br />

<strong>Elektronika</strong> 7/<strong>2011</strong>

Warstwa ZMM w postaci kolumnowej (rys. 9) rozrasta się<br />

aż do grubości 5,61 µm (średnio powyżej 3 µm). Zaobserwowano,<br />

że w niektórych kolumnach ZMM występowały pęknięcia<br />

(rys. 10). W miejscach odwilżeń na pd znajdowano również<br />

miejsca bez narostu kolumn ZMM (rys. 11).<br />

Analiza liniowa (rys. 12) wykazała występowanie na miedzi<br />

(prawa strona obrazu) cienkiej warstwy, w której występują<br />

pierwiastki: miedź (700 zliczeń/s) i cyna (350 zliczeń/s).<br />

Stwierdzono całkowity brak stopu lutowniczego SAC.<br />

Metodą EDX określono rodzaj ZMM (rys. 13 i tab. 4).<br />

Tab. 4. Wynik analizy EDX ZMM<br />

Tabl. 4. EDX result of the IMCs<br />

Cu 6<br />

Sn 5<br />

Prawdopodobny skład Pierwszym etapem w ocenie jakości połączeń lutowanych jest<br />

Pierwiastek % wag % at<br />

Rys. 14. Profil lutowania P1. Fig. 14. Soldering profile P1<br />

Cu 37,46 52,81<br />

Badanie jakości połączeń lutowanych<br />

Sn 62,54 47,19 Metoda wizualna<br />

kontrola wizualna, którą przeprowadza się najczęściej za pomocą<br />

lupy o pojedynczym dużym polu widzenia. W normach<br />

Na podstawie otrzymanych wyników analizy EDX stwierdzono,<br />

zalecane jest stosowanie powiększenia od 2× do 15×. Ocenę<br />

warstwa ZMM składa się trwałego termodynamicznie wizualną połączeń lutowanych badanych zespołów po monta-<br />

związku Cu 6<br />

Sn 5<br />

.<br />

żu przeprowadzono przy powiększeniu 5×, według norm: PN-<br />

EN 61191-2 (2006) [11] oraz PN-EN 61192-3 (20<strong>07</strong>) [12].<br />

Plan eksperymentu<br />

Według w/w norm akceptowane połączenie lutowane powinno<br />

wykazywać oznaki zwilżenia i przylegania, gdy łączy<br />

W celu określenia w sposób ilościowy wpływu rodzaju użytej się z lutowaną powierzchnią, tworząc kąt styczności 90° lub<br />

powłoki na pd na jakość połączeń lutowanych, proces lutowania<br />

mniejszy. Przejście od pola po powierzchni połączenia do<br />

podzespołów na płytkach drukowanych przeprowadzono końcówki podzespołu powinno być gładkie i mieć kształt wklę-<br />

z wykorzystaniem metody planowania eksperymentu bazującej<br />

sły. Niezwilżenie będzie widoczne w postaci kulek lutu utworzonych<br />

na tablicy ortogonalnej L 4<br />

(2 3 ) Taguchiego.<br />

na powierzchniach łączonych.<br />

Do czynników istotnych zaliczono: rodzaj powłoki na pd Najczęściej występującymi wadami lutowniczymi występującymi<br />

(A), profil lutowania (B), rodzaj drutu lutowniczego (C) zastosowanego<br />

w badanych zespołach lutowanych były odwilżenia na<br />

do lutowania uzupełniającego. Do lutowania rozpływowego<br />

polach lutowniczych (rys. 15) i niepełne wypełnienia otworów.<br />

zastosowano jedną pastę SAC 305, dlatego nie Ilość wad z metody wizualnej zliczano i zebrano w tabeli 6,<br />

jest ona czynnikiem istotnym. W tabeli 5 przedstawiono plan przeznaczonej do analizy ANOVA.<br />

eksperymentów wg tablicy ortogonalnej L 4<br />

(2 3 ) Taguchi’ego,<br />

tj. rozmieszczenie czynników głównych dla procesu lutowania<br />

zespołów elektronicznych.<br />

Tab. 5. Plan eksperymentów<br />

Tabl. 5. Experiments plan<br />

Czynniki główne<br />

Nr<br />

ekspertmentu<br />

A<br />

rodzaj powłoki<br />

B<br />

profil<br />

lutowania<br />

C<br />

rodzaj<br />

drutu<br />

T1 Ag P1 1<br />

T2 Ag P2 2<br />

T5 Ni/Au P1 2<br />

T6 Ni/Au P2 1<br />

Czynniki główne:<br />

(A) – rodzaj powłoki: Ni/Au oraz Ag (składowane 4 miesiące).<br />

(B) – profil lutowania P1: temperatura w piku lutowania:<br />

245…250°C, czas 60…90 s,<br />

profil lutowania P2: temperatura w piku lutowania: 225…240°C,<br />

czas 30…50 s.<br />

Wybrane profile lutowania przedstawione są na rys. 3 (P2)<br />

i 14 (P1).<br />

(C) – rodzaj drutu: 1 – SAC 305, 2 – SnCu1.<br />

Rys. 15. Przykład odwilżeń na powłoce Ag imm<br />

po lutowaniu<br />

Fig. 15. Example of dewetting on the Ag imm<br />

after soldering<br />

Metoda rentgenowska<br />

Inspekcję rentgenowską można obserwować puste przestrzenie<br />

w połączeniach lutowanych, brak wypełnienia, czy mostki<br />

powodujące zwarcia [13]. Szczególnie dogodna jest możliwość<br />

nieniszczącej analizy układów z kontaktami sferycznymi BGA<br />

(Ball Grid Array). Badanie przeprowadzono na rentgenowskim<br />

<strong>Elektronika</strong> 7/<strong>2011</strong> 79

Analiza mikroskopowa zgładów metalograficznych<br />

Dla wybranych połączeń lutowanych wykonano zgłady metalograficzne.<br />

Obrazy mikroskopowe zgładów metalograficznych<br />

potwierdziły rodzaj najczęściej występujących wad lutowniczych<br />

wewnątrz połączenia lutowanego, tj. pustek w kulkach<br />

BGA oraz brak pełnego wypełnienia otworów na skutek złej<br />

ich zwilżalności (rys. 18).<br />

Rys. 16. Przykład analizy rentgenowskiej. Widoczne pustki w kulkach<br />

BGA<br />

Fig. 16. Example of the X-ray analyze – visible voids in the BGA<br />

balls<br />

Rys. 18. Przykład wad lutowniczych: a) pustki w kulkach BGA,<br />

b) brak całkowitego wypełnienia otworu<br />

Fig. 18. Example of soldering defects: a) voids in BGA, b) lack<br />

of fill in vertical hole<br />

Analiza ANOVA wad lutowniczych<br />

W tabeli 7 przedstawiono wyniki analizy wariancji. Obrazuje<br />

ona w sposób procentowy wpływ wytypowanych czynników<br />

głównych na ilość powstałych wad lutowniczych.<br />

Tab. 7. Wyniki analizy wariancji (ANOVA)<br />

Tabl. 7. Results analyze of variances (ANOVA)<br />

Czynnik SS x<br />

ν V F SS’ P[%]<br />

Rys. 17. Przykład analizy rentgenowskiej, złe zwilżenie otworów<br />

Fig. 17. Example of the X-ray analyze – bad wetting of the holes<br />

Tab. 6. Sumaryczna ilość wad po lutowaniu<br />

Tabl. 6. Summarize number of defects after soldering<br />

Nr<br />

zespołu<br />

Czynnik<br />

A<br />

(Rodzaj<br />

Powłoki)<br />

Czynnik<br />

B<br />

(Profil<br />

lutowania)<br />

Czynnik<br />

C<br />

(Rodzaj<br />

drutu)<br />

Sumaryczna<br />

ilość wad [szt.]<br />

pd1 pd2 pd1+pd2<br />

T1 Ag P1 1 10 8 18<br />

T2 Ag P2 2 16 15 31<br />

T5 Ni/Au P1 2 1 5 6<br />

T6 Ni/Au P2 1 4 5 9<br />

systemie wizyjnym, model nanome|x firmy Phoenix|x-ray. Jeśli<br />

pustki w kulce BGA zajmowały >25% średnicy kulki, wówczas<br />

taką kulkę przyjmowano za wadliwą.<br />

Na rysunku 16 przedstawiono przykład analizy rentgenowskiej<br />

układu BGA z widocznymi pustkami we wnętrzu kulek.<br />

W przypadku zliczania wad dla montażu przewlekanego,<br />

ręcznego, zgodnie z normą przyjęto za prawidłowe: 75% pionowego<br />

wypełnienia lutem oraz 75% pierwotnej powierzchni<br />

pola pokrytej przez zwilżający lut. Badanie rentgenowskie<br />

ujawniło niepełne wypełnienia otworów, szczególnie w złączu,<br />

czego nie było widać optycznie (rys. 17).<br />

Ilość wad z metody rentgenowskiej zliczano i zebrano<br />

w tab. 6, przeznaczonej do analizy ANOVA.<br />

A 144,5 1 144,50 52,54 *** 141,75 70,87<br />

B 32,0 1 32,00 11,64 ** 29,25 14,62<br />

C 12,5 1 12,50 4,545 9,75 4,87<br />

T 200,0 7 ---- ---- 200,00 100,00<br />

e p<br />

11,0 4 2,75 ---- 19,25 9,62<br />

Gdzie: SS x<br />

– suma kwadratów, T – suma wartości,ν – ilość<br />

stopni swobody, e p<br />

– błędy, V – wariancja danego czynnika,<br />

F – test Fisher’a – Shnedecor’a, SS’ – poprawiona suma<br />

kwadratów, ** – 95% poziom istotności danego czynnika, ***<br />

– 99% poziom istotności danego czynnika, P[%] – procentowy<br />

udział każdego z czynników w wyniku obserwacji.<br />

Na podstawie analizy wariancji (tab. 7) stwierdzono, że<br />

najistotniejszy wpływ na jakość lutowania miała powłoka<br />

płytki drukowanej (udział 70%), mniejszy wpływ, lecz nadal<br />

istotny miał profil lutowania (15%). Natomiast wpływ rodzaju<br />

zastosowanego drutu lutowniczego należy uznać, za mało<br />

istotny (

Rys. 19. Wykresy efektów głównych. Fig. 19. Graphs of the main effects<br />

Omówienie wyników i wnioski<br />

Warstwa złota na płytkach drukowanych charakteryzowała się<br />

zmniejszoną, w stosunku do wymagań, grubością podwarstwy<br />

niklu, jednak z wynikiem pozytywnym przeszła próbę lutowności.<br />

Po lutowaniu, złoto rozpuściło się w stopie SAC 305, a na<br />

granicy faz podłoże miedziane/stop powstała warstwa związków<br />

międzymetalicznych Ni 3<br />

Sn 4<br />

+ Cu 6<br />

Sn 5<br />

, o grubości ok. 2 µm,<br />

charakterystycznej dla bezołowiowych połączeń lutowanych.<br />

W połączeniach lutownych, zarówno układów BGA (z lutowania<br />

rozpływowego), jak i podzespołów przewlekanych (z<br />

lutowania ręcznego) stwierdzono bardzo małą ilość wad lutowniczych.<br />

Głownie były to pustki w kulkach BGA lub brak<br />

pełnego wypełnienia otworów.<br />

Warstwa srebra immersyjnego na płytkach drukowanych<br />

charakteryzowała się prawidłową grubością, jednak nie spełniła<br />

wymagań lutowności. Po procesie przetapiania pasty<br />

SAC 305 na powłoce powstały odwilżenia. W połączeniu<br />

lutowanym, metodą SEM i EDX stwierdzono narost grubej,<br />

kolumnowej warstwy Cu 6<br />

Sn 5<br />

na granicy faz, a w miejscach<br />

odwilżenia o prócz cienkiej warstwy ZMM nie stwierdzono<br />

obecności stopu SAC.<br />

Zła jakość powłoki Ag imm<br />

znalazła odbicie w dużej ilości<br />

wad lutowniczych, szczególnie w dużych pustkach (>25% objętości)<br />

w kulkach BGA oraz braku wypełnień podzespołów<br />

przewlekanych.<br />

Analiza ANOVA wykazała, że na jakość lutowania bezołowiowego<br />

głównie miał wpływ rodzaj powłoki na pd (w 70%), oprócz<br />

tego w 15% wpływ miał profil lutowania. Dla omawianych przypadków<br />

korzystniejszy był profil lutowania, o temperaturze w<br />

piku: 245…250°C i czasie 60…90 s. Rodzaj stopu w drucie lutowniczym<br />

w niewielkim stopniu (5%) wpłynął na wyniki lutowania.<br />

Na podstawie przeprowadzonych badań wykazano wpływ<br />

jakości powłoki na pd na jakość lutowania bezołowiowego,<br />

Stwierdzono, że badanie lutowności jest dobrym wskaźnikiem<br />

jakości powłoki wchodzącej do procesu lutowania.<br />

Literatura<br />

[1] Proposal for a Directive on the Restriction of the Use of Certain<br />

Hazardous Substances in Electrical and Electronic Equipment<br />

(RoHS), COM(2008) 809/4 RECAST, Draft 8 November 2010,<br />

http://www.europarl.europa.eu.<br />

[2] Bukat K., Hackiewicz H.: Lutowanie bezołowiowe. BTC 20<strong>07</strong>,<br />

ISBN 978-83-60233-25-2.<br />

[3] Vianco P.T.: An Overview of Surface Finishes and Their Role in<br />

Printed Circuit Board Solderability and Solder Joint Performance.<br />

Circuit World, 25 (1998), p.6.<br />

[4] Arra M., Shangguan D., Xie D.: Wetting of Fresh and Aged Immersion<br />

Tin and Silver Finishes by Sn/Ag/Cu Solder. Proc. APEX<br />

2003, (IPC, Northbrook, IL; 2003), S12-2-1 - 12-2-7.<br />

[5] Peace G. S.: Taguchi methods: a hands-on approach, Addison-Wesley<br />

Publishing Company, ISBN 0-201-56311-8, Second<br />

printing 1993.<br />

[6] Kisiel R., Friedel K.: Design of experiments: joint action of leadfree<br />

solders with low-solid fluxes. 19th International Spring Seminar<br />

on Electronic Technology, God - Hungary, 1996, 124–128.<br />

[7] IPC-4552: 2002. Specification for Electroless Nickel/Immersion<br />

Gold (ENIG) Plating for Printed Circuit Boards<br />

[8] IPC-4553A: 2005. Specification for Immersion Silver Plating for<br />

Printed Boards<br />

[9] Vianco P., E. Lopez, W. Wallace, A. Kilgo, S. Lucero: Effects of<br />

Storage Procedures and Bake Out on Solderability of Immersion<br />

Silver-Coated PCBs, http://www.smtonline.com/ As originally<br />

published in the proceedings of Pan Pacific Symposium 2009,<br />

January 26–28, 2009.<br />

[10] IPC J-STD-003B: 20<strong>07</strong>. Solderability Tests for Printed Boards.<br />

[11] PN-EN 61191-2 (2006). „Wymagania dotyczące jakości wykonania<br />

zespołów elektronicznych lutowanych. Część 2: Zespoły<br />

wykonywane techniką montażu powierzchniowego”<br />

[12] PN-EN 61192-3 (20<strong>07</strong>). „Wymagania dotyczące jakości wykonania<br />

zespołów elektronicznych lutowanych. Część 3: Zespoły<br />

wykonane techniką montażu przewlekanego”.<br />

[13] Kościelski M.: Wady lutownicze – identyfikacja metodą<br />

rentgenowską i proponowane środki zapobiegawcze. <strong>Elektronika</strong><br />

12/2008, 92–93.<br />

<strong>Elektronika</strong> 7/<strong>2011</strong> 81

Mikrorobot do lutowania punktowego do zastosowań<br />

w automatycznych systemach produkcyjnych<br />

mgr inż. MARCIN KIEŁBASIŃSKI, mgr inż. WIESŁAW KOPERA,<br />

mgr inż. TADEUSZ KOZŁOWSKI, mgr inż. WŁODZIMIERZ MOCNY<br />

<strong>Instytut</strong> Tele- i Radiotechniczny, Warszawa<br />

Przy montażu podzespołów elektrotechnicznych (przekaźniki<br />

elektromagnetyczne, wyłączniki nadprądowe, filtry przeciwzakłóceniowe,<br />

kondensatory itp.) prawie zawsze występują operacje<br />

lutowania punktowego.<br />

Lutowanie punktowe dotyczy wykonywania połączeń końcówek<br />

dwu lub więcej przewodów elektrycznych, lub połączeń<br />

końcówek przewodów z określonymi detalami montowanego<br />

podzespołu elektrotechnicznego. Przykład takiego połączenia<br />

przedstawia rys. 1. Przedstawiony na nim detal jest filtrem<br />

przeciwzakłóceniowym, w którym lutowane są przewody do<br />

blaszek wyprowadzeń zwijki kondensatorowej.<br />

W technologii montażu ręcznego, coraz częściej eliminowanego<br />

z praktyki przemysłowej, operacje te są wykonywane<br />

na stanowiskach obsługiwanych przez operatora wyposażonego<br />

w specjalizowane lub standardowe lutownice. Operator<br />

dokonujący lutowania jest jednocześnie weryfikatorem jakości<br />

wykonanego połączenia, ewentualnie korygującym błędy, co<br />

w sposób oczywisty wpływa na czas wykonywania operacji.<br />

Praktycznie osiągana jakość lutowania w dużym stopniu zależy<br />

od doświadczenia i rzetelności operatora.<br />

W produkcji wielkoseryjnej podzespołów elektrotechnicznych<br />

coraz częściej proces montażu łącznie z lokalnymi<br />

operacjami lutowania realizowany jest w automatycznych liniach<br />

technologicznych, głównie z konieczności uzyskiwania<br />

wysokich wydajności i powtarzalnej jakości, a także w celu<br />

obniżki kosztów jednostkowych. Jednakże zautomatyzowanie<br />

operacji lutowania wyprowadzeń realizowanej współbieżnie<br />

z innymi operacjami montażu nastręcza wielu trudności. Ze<br />

względu na istotne zagadnienia związane z ochroną środowiska<br />

wymagane jest zastosowanie materiałów lutowniczych<br />

dostosowanych do technologii bezołowiowej, właściwie dobranych<br />

do łączonych materiałów, a także precyzyjnych metod<br />

nagrzewania połączeń lutowniczych w kontekście wymagań<br />

narzucanych przez linię automatycznego montażu podzespołów<br />

elektrotechnicznych.<br />

Technologia bezołowiowa wymaga stosowania temperatury<br />

narzędzia najczęściej w zakresie 380…400°C.<br />

Technologię bezołowiową należy stosować przy produkcji<br />

podzespołów elektrycznych i elektronicznych objętych dyrektywą<br />

RoHS, bez względu na miejsce występowania połączeń<br />

lutowanych [1, 2].<br />

Budowa urządzenia<br />

W ramach prac prowadzonych w ITR został opracowany i wykonany<br />

prototyp mikrorobota lutowniczego do wykorzystania<br />

w automatycznych liniach montażowych.<br />

Widok 3D mikrorobota przedstawiony jest na rys. 2, a na<br />

rys. 3 pokazano szczegółowo konstrukcję głowicy lutującej<br />

z mechanizmem współrzędnościowym XY.<br />

Urządzenie składa się z:<br />

● konstrukcji nośnej,<br />

● zespołów funkcjonalnych:<br />

‣ głowicy roboczej, zawierającej lutownicę z prowadnikiem<br />

drutu lutowniczego,<br />

‣ pneumatycznego napędu głowicy w osi Z,<br />

‣ mechanizmu współrzędnościowego XY, na którym zamocowana<br />

jest głowica,<br />

‣ podajnika drutu lutowniczego,<br />

‣ stacji lutowniczej,<br />

● systemu sterowania urządzeniem,<br />

● pulpitu operatorskiego,<br />

Rys. 1. Punkty lutowania w przykładowym detalu<br />

Fig. 1. Soldering points in the sample component<br />

Rys. 2. Widok 3D mikrorobota<br />

Fig. 2. Microrobot 3D view<br />

82<br />

<strong>Elektronika</strong> 7/<strong>2011</strong>

Rys. 3. Widok szczegółowy zespołów funkcjonalnych<br />

Fig. 3. Detailed view of the functional components<br />

Rys. 4. Schemat blokowy podsystemu zasilania i sterowania<br />

Fig. 4. The block diagram of the supply and control subsystem<br />

● systemu zasilania zespołów,<br />

● kamery typu smart (kamery inteligentnej),<br />

● systemu eliminacji oparów lutowania (nie pokazanego na<br />

rysunku).<br />

W urządzeniu zastosowane zostały handlowe zespoły do<br />

realizacji technologicznych funkcji procesu lutowania:<br />

● stacja lutownicza typ WD2 firmy Weller (z grzaniem oporowym)<br />

oraz wymiennie stacja lutownicza typ Q203 H firmy<br />

●<br />

Quick (z grzaniem prądami w.cz),<br />

podajnik drutu lutowniczego model RE-PSL firmy Reeco.<br />

Stacje lutownicze mogą być również innego typu, czy innego<br />

producenta, podobnie jak podajnik drutu lutowniczego.<br />

Konstrukcja nośna urządzenia oparta jest o system aluminiowych<br />

profili konstrukcyjnych firmy ITEM. Jest to rodzaj<br />

ażurowego prostopadłościanu z płytą wierzchnią, na której<br />

usytuowane są zespoły funkcjonalne: mechanizm współrzędnościowy<br />

XY z ruchomą w osi Z głowicą roboczą, stacja<br />

lutownicza, podajnik drutu lutowniczego oraz wspornik<br />

smart kamery. Głowica robocza, zamontowana na wsporniku<br />

umocowanym na mechanizmie współrzędnościowym, posiada<br />

formę uchwytu trzymającego lutownicę i prowadnik drutu<br />

lutowniczego. Uchwyt jest uniwersalny, tj. przystosowany do<br />

zamocowania lutownic wchodzących w skład zarówno stacji<br />

lutowniczej WD2, jak i Q203H. Do napędu głowicy w osi Z wykorzystywany<br />

jest siłownik pneumatyczny z prowadzeniem<br />

i układem regulacji siły nacisku grota lutownicy.<br />

Mechanizm współrzędnościowy XY zbudowany jest z 2<br />

segmentów liniowego przesuwu (paskowych) z dwufazowymi<br />

silnikami skokowymi.<br />

W dolnej części konstrukcji (pod płytą wierzchnią) umieszczona<br />

jest szafka sterownicza, w której znajdują się podzespoły<br />

systemu sterowania.<br />

Podsystem zasilania i sterowania<br />

Podsystem zasilania i sterowania, którego schemat blokowy<br />

przedstawiono na rys. 4 składa się z następujących części:<br />

● szafki sterowania,<br />

● pulpitu operatorskiego model XBTN200,<br />

● przycisków: wyłącznika głównego i wyłącznika awaryjnego.<br />

Sterownik mikroprocesorowy, umieszczony w szafce sterowania,<br />

integruje podsystem wizyjny i mechatroniczny poprzez<br />

interfejs komunikacyjny Ethernet z protokółem Modbus<br />

TCP w trybie master-slave oraz linie dwustanowe I/O.<br />

Urządzenie uruchamiane jest cyklicznie przez system nadrzędny<br />

sterowania linią automatycznego montażu.<br />

W skład oprogramowania sterownika wchodzą procedury<br />

sterowania cyklem automatycznym oraz procedury obsługi<br />

serwisowej. Praca serwisowa urządzenia realizowana jest<br />

z lokalnego pulpitu operatorskiego.<br />

Podsystem wizyjny<br />

●<br />

Podsystem wizyjny [3] ma 3 podstawowe zadania do wykonania:<br />

● wstępną ocenę pola lutowniczego w tym analizę obecności<br />

drutu,<br />

● wyznaczenie poprawki w płaszczyźnie XY dla położenia<br />

grota lutownicy w celu optymalizacji położenia punktu lutowniczego,<br />

wykonanie oceny połączenia po wykonaniu operacji lutowania.<br />

Przyjęto koncepcję rozwiązania podsystemu wizyjnego<br />

w oparciu o układ kamery inteligentnej (smart camera), wyposażonej<br />

w oświetlacz własny typu LED-Ring light. Do realizacji<br />

zadań inspekcji wizyjnej wybrano monochromatyczną kamerę<br />

o rozdzielczości 640x480 pikseli, model IS 5100 firmy Cognex/<br />

DVT Corporation. Pole ekspozycji stanowi obszar 40×30 mm.<br />

Jako interfejs komunikacyjny pomiędzy sterownikiem obiektowym,<br />

a systemem wizyjnym zastosowano łącze Ethernet<br />

z protokółem Modbus TCP oraz moduł interfejsu cyfrowego<br />

wyposażony w 3 programowalne linie I/O. Zarządzanie produktami<br />

(predefiniowalnymi procesami inspekcji wizyjnej) odbywa<br />

się za pośrednictwem pulpitu operatorskiego sterownika<br />

PLC lub komputera. Zaprojektowany system posiada cechy<br />

skalowalności pozwalające na rozbudowę bazy produktów,<br />

jak również rozszerzanie funkcji aplikacji wizyjnych o dodatkowe<br />

zadania inspekcji jakości badanych elementów. Jest<br />

otwarty na rozbudowę sprzętową o dodatkowe węzły wizyjne<br />

pozwalające na inspekcję w innych rzutach.<br />

Zastosowany system inspekcji optycznej oraz zastosowane<br />

techniki przetwarzania i analizy obrazów umożliwiają realizację<br />

dodatkowych zadań inspekcji wstępnej:<br />

● identyfikację niewłaściwego wymiarowo detalu oraz jego<br />

złe spozycjonowanie w polu ekspozycji,<br />

● pomiar orientacji kątowej wyprowadzenia względem pola<br />

lutowniczego,<br />

● detekcję znaczących defektów powierzchniowych pola lutowniczego.<br />

Po wykonaniu inspekcji wstępnej, system wizyjny decyduje<br />

czy obiekt klasyfikuje się do wykonania operacji lutowania<br />

<strong>Elektronika</strong> 7/<strong>2011</strong> 83

czy też potraktowany zostanie w linii technologicznej jako<br />

brak. W przypadku pozytywnego wyniku inspekcji wstępnej,<br />

system wyznacza pożądaną pozycję w płaszczyźnie XY grotu<br />

lutownicy względem pola lutowniczego. Optymalną ze względu<br />

na proces lutowania jest pozycja styczna do wyprowadzenia<br />

zlokalizowana w połowie jego długości w zakresie pola<br />

lutowniczego.<br />

Po wykonaniu operacji lutowania, system wizyjny dokonuje<br />

inspekcji optycznej połączenia w celu oceny jego jakości.<br />

Analiza jakości lutowanego połączenia dotyczy przede<br />

wszystkim wymiarów geometrycznych połączenia oraz oceny<br />

stanu powierzchni.<br />

Informacja o wyniku analizy (dobry/zły) przekazywana jest<br />

do nadrzędnego systemu sterowania linią automatycznego<br />

montażu.<br />

Podsumowanie<br />

Mikrorobot do lutowania punktowego został zaprojektowany<br />

i wykonany w ramach projektu rozwojowego pt. „Mikrorobot<br />

do lutowania punktowego z wizyjnym systemem<br />

pozycjonowania i kontroli jakości lutowania do zastosowań<br />

w automatycznych liniach montażu podzespołów elektrotechnicznych”.<br />

Literatura<br />

[1] Bukat K., Hackiewicz H.: Lutowanie bezołowiowe. Wyd. BTC,<br />

Warszawa 20<strong>07</strong>.<br />

[2] Kornacki W., Moszczyński S., Bukat K.: Problemy technologii<br />

bezołowiowego lutowania punktowego w przemysłowych zautomatyzowanych<br />

liniach montażowych. <strong>Elektronika</strong> 7/<strong>2011</strong>.<br />

[3] Karliński M., Kornacki W., Biernacki K.: Zastosowanie systemu<br />

automatycznej inspekcji wizyjnej dla celów automatyzacji operacji<br />

lutowania punktowego w produkcyjnych liniach montażowych.<br />

<strong>Elektronika</strong> 7/<strong>2011</strong>.<br />

[4] Dokument normalizacyjny IPC-A-610D „Acceptability of electronic<br />

assemblies”, 2005.<br />

[5] Materiały firmy Weller: Instrukcja obsługi stacji lutowniczej WD2,<br />

2008.<br />

[6] Materiały firmy QUICK: Instrukcja obsługi stacji lutowniczej<br />

Q203H, 2009.<br />

[7] Materiały firmy Cognex: Środowisko projektowo-uruchomieniowe<br />

In Sight Explorer 4.3, 2009.<br />

[8] Twido programmable controller, Schneider Electric, 20<strong>07</strong>.<br />

Zastosowanie systemu automatycznej inspekcji<br />

wizyjnej dla celów automatyzacji operacji lutowania<br />

punktowego w produkcyjnych liniach montażowych<br />

mgr inż. KRZYSZTOF BIERNACKI, mgr inż. MARCIN KARLIŃSKI,<br />

dr inż. WITOLD KORNACKI<br />

<strong>Instytut</strong> Tele- i Radiotechniczny, Warszawa<br />

W artykule przedstawiono zastosowanie podsystemu wizyjnego<br />

w oparciu o układ kamery inteligentnej (smart camera),<br />

wyposażonej w oświetlacz własny typu LED-ring light, na potrzeby<br />

wyznaczania korekty położenia narzędzia roboczego<br />

(głowicy lutowniczej) oraz realizacji podstawowych zadań<br />

inspekcji jakości lutowanych elementów, wykorzystanego<br />

w projekcie badawczo-rozwojowym Nr N R02 0043 06/2009<br />

„Mikrorobot do lutowania punktowego z wizyjnym systemem<br />

pozycjonowania i kontroli jakości lutowania do zastosowań<br />

w automatycznych liniach montażu podzespołów elektrotechnicznych”.<br />

Celem tego projektu było opracowanie nowej technologii<br />

lutowania punktowego i narzędzia do jej realizacji dla<br />

zastosowań w automatycznych liniach montażu podzespołów<br />

elektrotechnicznych, tj. opracowanie inteligentnego mikrorobota<br />

z wizyjnym systemem pozycjonowania punktu połączenia<br />

i wizyjną kontrolą jakości wykonywanych operacji.<br />

W wyniku realizacji projektu powstał prototyp mikrorobota<br />

lutowniczego przygotowany do zastosowań w zautomatyzowanych<br />

liniach produkcyjnych. Jest to urządzenie uniwersalne,<br />

łatwo adaptowalne do konkretnej aplikacji.<br />

W skład systemu wchodzą:<br />

• mechanizm współrzędnościowy x/y/z o programowanym<br />

zakresie przesunięć w osiach x/y ± 50 mm,<br />

• kamera wizyjna z systemem optyczno-oświetleniowym<br />

o zakresie obserwacji ok. 50 × 50 mm,<br />

• nadążny system grzejny z dynamicznie dostosowaną temperaturą<br />

grota lutowniczego, kompensujący obniżanie się<br />

temperatury końca grota w momencie zetknięcia się z materiałem<br />

łączonych elementów,<br />

84<br />

• system automatycznego porcjowania materiału lutowniczego;<br />

• system komputerowy wyposażony w procedury programowe<br />

dotyczące:<br />

– sterowania ruchami mechanizmu x/y/z i zespołu podawania<br />

lutu (pozycjonowanie) na podstawie analizy<br />

obrazu zarejestrowanego przez kamerę,<br />

– analizy obrazu dla oceny jakości lutowania (stanu powierzchni<br />

wykonanego połączenia lutowanego)<br />

– dynamicznej regulacji temperatury grota, uwzględniającej<br />

charakterystyczne parametry stosowanego materiału<br />

i wymagania czasowe procesu montażu,<br />

– wspomagania serwisowej obsługi urządzenia,<br />

– współpracy z komputerowym systemem sterowania<br />

urządzeniami automatycznej linii montażowej.<br />

Artykuł koncentruje się na zagadnieniach analizy obrazów<br />

wykorzystywanej w systemie pozycjonowania głowicy<br />

lutującej, oceny wymiarów geometrycznych połączeń<br />

i podstawowej kontroli jakości stanu powierzchni połączeń<br />

lutowanych [1].<br />

Architektura sprzętowa podsystemu<br />

wizyjnego<br />

Do realizacji zadań inspekcji wizyjnej wybrano kamerę o rozdzielczości<br />

640 × 480 pikseli, model IS 5100 firmy Cognex/<br />

DVT Corporation pracującą pod kontrolą środowiska projektowo<br />

uruchomieniowego serii In-Sight Explorer.4.3 [5].<br />

Jako interfejs komunikacyjny pomiędzy sterownikiem obiek-<br />

<strong>Elektronika</strong> 7/<strong>2011</strong>

towym a systemem wizyjnym zastosowano łącze Ethernet<br />

z protokółem Modbus TCP oraz moduł interfejsu cyfrowego<br />

wyposażony w 3 programowalne linie I/O. Zarządzanie<br />

produktami (pre- definiowalnymi procesami inspekcji wizyjnej)<br />

odbywa się za pośrednictwem pulpitu operatorskiego<br />

sterownika PLC lub komputera. Zaprezentowany system<br />

posiada cechy skalowalności pozwalające na rozbudowę<br />

bazy produktów jak również rozszerzanie funkcji aplikacji<br />

wizyjnych o dodatkowe zadania inspekcji jakości badanych<br />

elementów. System jest otwarty na rozbudowę sprzętową<br />

o dodatkowe węzły wizyjne pozwalające na inspekcję w innych<br />

rzutach.<br />

Podstawowe elementy architektury sprzętowej podsystemu<br />

wizyjnego zastosowane w projekcie są następujące:<br />

– IS 5100 – Series 5000 High Speed SmartImage Sensor<br />

(monochromatyczna smart camera CCD o dużej<br />

wydajności) [5],<br />

– 5000R-LGTKIT – LGT kit IS series red (oświetlacz pierścieniowy<br />

do montażu na kamerze, kolor czerwony) [6],<br />

– ACC-24I – DVT 24V/2A ind. power supply (Zasilacz kamery<br />

+24VDC do montażu na szynie),<br />

– LDS-C – SPACER 5 MM CS MOUNT TO C (pierścień<br />

przejściowy do montażu optyki typu C),<br />

– LTC-50F Tamron – C Mount 50 mm lens (obiektyw o stałej<br />

ogniskowej).<br />

System oświetlenia<br />

System oświetlenia stanowi jeden z ważniejszych elementów<br />

systemu wizji maszynowej i ma zasadnicze znaczenie,<br />

jeżeli chodzi o pozyskanie informacji dobrej jakości, w celu<br />

jej późniejszego przetwarzania i analizowania. Zastosowany<br />

oświetlacz zapewnia jednorodne oświetlenie pola ekspozycji,<br />

uwydatniając pożądane cechy obserwowanych detali. Zastosowano<br />

oświetlacz LED pierścieniowy zintegrowany z kamerą<br />

[6]. Analizę warunków ekspozycji determinujących wybór systemu<br />

oświetlenia zamieszczono poniżej – podstawowe cechy<br />

zastosowanego oświetlacza:<br />

– Kształt: oświetlenie pierścieniowe (ring type)<br />

– Wymiary geometryczne: średnica – 50 mm<br />

– Struktura światła: oświetlenie bezpośrednie (direct)<br />

– Sposób umiejscowienia obiektu w stosunku do oświetlacza<br />

i kamery: oświetlenie typu front light<br />

– Sposób ukierunkowania światła: oświetlenie w polu jasnym<br />

(bright field)<br />

– Długości fali: 660 nm,<br />

– Tryb pracy: dynamiczny (oświetlenie impulsowe, tylko<br />

w czasie akwizycji obrazu).<br />

Podzespoły optyczne<br />

W zakresie sprzętu optycznego zastosowano obiektyw<br />

o stałej ogniskowej, firmy Tamron typu: LTC-50F C Mount<br />

50 mm lens. Kamera umieszczona jest w odległości<br />

ok. 40 cm od obiektu. Przesłona obiektywu wynosi 1:5.6<br />

a czas ekspozycji zdjęcia 8 ms. Pole ekspozycji ma wymiary<br />

40 × 30 mm i odpowiada pełnej rozdzielczości kamery<br />

(640 × 480) pikseli.<br />

Przedmiot analizy wizyjnej<br />

Analizie wizyjnej poddawane są połączenia lutowane powstające<br />

w wyniku pracy zautomatyzowanego systemu lutowania<br />

punktowego. Reprezentatywne próbki lutów prezentuje<br />

rys. 1.<br />

Rys. 1. Próbki lutów w świetle dziennym<br />

Fig. 1. Soldering samples in a daily light<br />

Zdjęcia zamieszczone na rys. 1 wykonano kamerą Cognex<br />

IS 5100 z obiektywem F50 mm zorientowaną prostopadle<br />

do pola ekspozycji. Odległość przedmiotowa – 400 mm, pole<br />

ekspozycji 40x30 mm.<br />

Próbki dokumentują podstawowe problemy występujące<br />

w analizie wizyjnej połączeń lutowanych tj.:<br />

– niski kontrast pomiędzy polem lutowniczym (padem), a lutem,<br />

– wysoką refleksyjność powierzchni lutu,<br />

– niejednorodność powierzchni i koloru wynikająca z nierównomiernego<br />

rozpływu lutowia i plam topnika,<br />

– niewidoczne w rzucie czołowym zjawisko braku rozpływu<br />

lutowia (wysoki kąt zwilżania)<br />

– nieznaczna zmiana poziomu refleksyjności lutowia dla<br />

przypadku „zimnego lutu” [2].<br />

W dalszej części artykułu przedstawiono zastosowane metody<br />

akwizycji obrazu oraz algorytmy inspekcji wizyjnej pozwalające<br />

na wstępną ocenę jakości połączeń lutowanych [3].<br />

Właściwa akwizycja obrazu wymaga optymalnego określenia<br />

pod kątem ekspozycji cech charakterystycznych obiektu,<br />

jego oświetlenia, konfiguracji układu optyki oraz doborze<br />

filtrów.<br />

Algorytmy inspekcji wizyjnej sprowadzają się do pomiaru<br />

cech geometrycznych obiektu typu pole powierzchni lutu, jego<br />

objętość, kąt zwilżania, skazy powierzchniowe.<br />

Ze względu na ograniczone spektrum zastosowań oświetlacza<br />

własnego kamery wynikające z niewielkiej mocy oraz<br />

braku regulacji położenia (z wyjątkiem wyboru sekcji świetlnej<br />

w osi X lub Y) wykonano eksperymenty z oświetlaczem zewnętrznym<br />

ring lighting. Do badań zastosowano oświetlacz<br />

IDR-F60/32R firmy VS Technology o średnicy 60 mm i mocy<br />

2,4 W (rys. 2). Oświetlacz ten zapewnia jednorodne rozproszone<br />

światło o dużej luminancji. Obraz detalu uzyskany<br />

z zastosowaniem oświetlacza płaszczyznowego serii IDR-F<br />

prezentuje rys. 3. Zaletą tego typu światła jest wysoki kontrast<br />

lutu w stosunku do tła nawet przy „niskim profilu” pola lutowniczego.<br />

Zastosowanie zewnętrznego źródła światła pozwala<br />

na rejestrację dobrej jakości obrazu niezależnie od odległości<br />

od kamery i gabarytów stanowiska badawczego.<br />

Pierwszy etap konfiguracji systemu optyki służy pozyskaniu<br />

kontrastowego obrazu lutu w rzucie czołowym. Zastosowanie<br />

w/w układu oświetlenia i filtracji pozwala na uzyskanie quazi<br />

jednorodnego kolorystycznie obrazu lutu na tle pola, niezależnie<br />

od jego kształtu co umożliwia następnie wyznaczenie pola<br />

powierzchni obrysu lutu oraz miary jego regularności.<br />

<strong>Elektronika</strong> 7/<strong>2011</strong> 85

Rys. 4. Oświetlenie strukturalne z linią laserową<br />

Fig. 4. Structural lighting with the use of laser line<br />

Rys. 2. Zastosowanie oświetlacza płaszczyznowego IDR-F<br />

Fig. 2. Applications of Flat Direct Ring Lighting<br />

Rys. 5. Detale oświetlone linią laserową<br />

Fig. 5. Samples illuminated with laser lines<br />

Rys. 3. Zdjęcie pola lutowniczego w świetle oświetlacza IDR-F<br />

Fig. 3. Photo of soldering pad with the use of Flat Direct Ring<br />

Lighting<br />

Ekspozycja w rzucie bocznym<br />

Na jakość połączenia lutowanego wpływa nie tylko pole powierzchni<br />

i właściwy regularny kształt, ale również profil poprzeczny<br />

stanowiący miarę objętości lutu. Kształt profilu niesie informację<br />

o stopniu rozpłynięcia lutowia czyli tzw. kącie zwilżania.<br />

Ekspozycję w rzucie bocznym uzyskano w tym samym<br />

układzie optyki, wyposażonym dodatkowo w źródło światła<br />

strukturalnego zbudowanego na bazie linii laserowej wyposażonej<br />

w głowicę siatki znaczników optycznych (rys. 4).<br />

Wykorzystano siatkę znaczników w postaci 5 linii równoległych<br />

rzutowanych na powierzchnię pola lutowniczego pod<br />

kątem 45°. Profil analizowanych lutów pokazuje rys. 5.<br />

Do obserwacji znaczników linii laserowej na tle lutu wyposażono<br />

obiektyw w filtr pasmowo-przepustowy (λ = 646 nm)<br />

dopasowany do długości fali świetlnej emitowanej przez laser.<br />

Ze względu na wysoką refleksyjność, niejednorodność kształtu<br />

i koloru lutu, obraz pozyskany bez filtra jest trudny do analizy<br />

(rys. 6).<br />

Odwzorowanie na powierzchni pola lutowniczego linii przekrojów<br />

poprzecznych odpowiada obserwacji obiektu w rzucie<br />

bocznym. Powierzchnia kolejnych przekrojów pozwala oszacować<br />

objętość lutu. Kształt linii na styku pola lutowniczego<br />

jest miarą kąta zwilżania. Nieciągłość linii odpowiada wysokiemu<br />

kątowi zwilżania lutowia lub ubytkom lutu.<br />

86<br />

Rys. 6. Obraz linii laserowej bez filtracji pasmowej<br />

Fig. 6. Picture of laser lines without bandwidth filtering<br />

Ekspozycja w polu ciemnym<br />

Ekspozycja w polu ciemnym stanowi alternatywną metodę<br />

identyfikacji przekroju detalu w stosunku do obserwacji<br />

w świetle strukturalnym jakie emituje linia laserowa. Ten typ<br />

oświetlenia pozwala na wyeksponowanie krawędzi niewidocznych<br />

w rzucie czołowym, w tym przypadku obrysu krawędzi<br />

lutu. Konfiguracja systemu wizyjnego przy zastosowaniu tego<br />

typu oświetlacza pokazana jest na rys. 7.<br />

<strong>Elektronika</strong> 7/<strong>2011</strong>

Rys. 7. System oświetlenia „w polu ciemnym”<br />

Fig. 7. Lighting system „in a dark field”<br />

Rys. 9. Efekt zacienienia wokół lutu obserwowanego w polu<br />

ciemnym<br />

Fig. 9. Shadow effect around soldering sample „in a dark field”<br />

Struktura oprogramowania systemu<br />

wizyjnego<br />

Rys. 8. Ekspozycja lutów w polu ciemnym<br />

Fig. 8. Soldering samples „in a dark fileld”<br />

Zastosowanie oświetlacza „dark field” wymaga miejsca<br />

w okolicy pola ekspozycji ze względu na niewielką odległość<br />

roboczą przedmiotowego oświetlacza wynoszącą ok. 40 mm.<br />

Weryfikacji praktycznej poddana została ta metoda oświetlenia<br />

z wykorzystaniem profesjonalnego oświetlacza nisko kątowego<br />

LED z dyfuzorem Do badań zastosowano oświetlacz<br />

o średnicy 100 mm typu IDR-LA produkcji VS Technology.<br />

Struktura światła emitowanego pod niskim kątem pozwala na<br />

ekspozycję zarysu tych fragmentów lutu które posiadają niski<br />

kąt zwilżania czyli krawędź schodzącą pod ostrym kątem do<br />

pola lutowniczego. Występuje tak zwany efekt płomienia na<br />

obrysie detalu (rys. 8c).<br />

Dodatkowym efektem pozwalającym oszacować objętość<br />

pola lutowniczego jest zjawisko zacienienia wokół ostrych<br />

krawędzi. Pomiar pola powierzchni obszaru zacienionego wymaga<br />

jednak jednorodnego tła, zbliżonego jasnością do pola<br />

lutowniczego, a występujący często efekt rozprysków topnika<br />

stawia pod znakiem zapytania przydatność tej metody. Zdjęcie<br />

detalu pokazanego w polu ciemnym oraz efekt cienia ukazuje<br />

rys. 9.<br />

Oprogramowanie wizyjne zostało zaprojektowane w oparciu<br />

o środowisko dedykowane do kamer firmy Cogex – In Sight<br />

Explorer 4.3 [7, 8].<br />

Wykorzystane w projekcie środowisko projektowo-uruchomieniowe<br />

In Sight Explorer pozwala na kompleksowe oprogramowanie<br />

i uruchomienie aplikacji wizyjnej. Począwszy od<br />

konfiguracji sprzętowej odpowiadającej za proces akwizycji<br />

obrazu, poprzez wspomaganie projektowania algorytmów inspekcji<br />

opartych na funkcjach przetwarzania obrazów, aż po<br />

zadania sterowania i kontroli wykonywane on-line na obiekcie.<br />

W realizowanym projekcie algorytm wizyjny bada prawidłowe<br />

położenie detalu, sprawdza tolerancje wymiarów i wyznacza<br />

położenie narzędzia. Wynik inspekcji i współrzędne<br />

grota przesyłane są do jednostki nadrzędnej łączem Ethernet<br />

[9]. Rozwiązanie to integruje system inspekcji wizyjnej z mechanizmem<br />

wykonawczym tworząc autonomiczny węzeł technologiczny.<br />

Oprogramowanie narzędziowe obsługuje również funkcje<br />

komunikacyjne wyposażonej w interfejs sieciowy Ethernet kamery,<br />

wspierając istotne przemysłowe standardy wymiany danych<br />

oraz zdalny dostęp i monitoring kamery w sieci Internet.<br />

Zakres inspekcji optycznej sytemu<br />

wizyjnego<br />

System inspekcji wizyjnej przeznaczony jest do wyznaczenia<br />

pożądanej pozycji w płaszczyźnie XY grotu lutownicy względem<br />

pola lutowniczego. Optymalną ze względu na proces lutowania<br />

jest pozycja styczna do wyprowadzenia zlokalizowana<br />

w połowie jego długości w zakresie pola lutowniczego.<br />

Zastosowany system inspekcji optycznej oraz zastosowane<br />

techniki przetwarzania i analizy obrazów umożliwiają realizację<br />

następujących dodatkowych zadań inspekcji [4]:<br />

– identyfikacja niewłaściwego wymiarowo detalu, detal źle<br />

spozycjonowany w polu ekspozycji,<br />

– pomiar orientacji kątowej wyprowadzenia względem pola<br />

lutowniczego,<br />

– detekcja znaczących defektów powierzchniowych pola lutowniczego.<br />

<strong>Elektronika</strong> 7/<strong>2011</strong> 87

Opis procedur pomiarowych<br />

Zrealizowano następujące procedury pomiarowe:<br />

– procedury przetwarzania wstępnego – Preprocesing – (Image,<br />

Calibration,) – proc. systemowa,<br />

– procedury pozycjonowania obiektu – Patterns – (Find the<br />

pad),<br />

– procedury pomiarowe – Edges – (Measure high/width<br />

of wire),<br />

– procedury obliczeniowe – Mathematics – (Tool pos of X,Y),<br />

– procedury wykrywania defektów powierzchni – Hist – (Check<br />

for wire),<br />

– procedury wyświetlania grafiki – Plot (Plot tool marker).<br />

Podsumowanie<br />

Podsumowując etap konfiguracji systemu wizyjnego prowadzony<br />

w celu pozyskania obrazu pola lutowniczego optymalnego<br />

pod kątem dalszej analizy należy stwierdzić, że obraz<br />

w rzucie czołowym i obraz w rzucie bocznym stanowi właściwy<br />

materiał do dalszej analizy. Niemniej jednak mogą wystąpić<br />

przesłanki uniemożliwiające zastosowanie linii laserowej, takie<br />

jak nieprecyzyjne podawanie detali w pole ekspozycji, czy ich<br />

dowolna orientacja kątowa. Uzasadnione jest w tym przypadku<br />

pozyskanie obrazu do analizy przestrzennej drogą akwizycji<br />

w polu ciemnym. W obydwu przypadkach rejestracja obrazu<br />

do analizy płaskiej jak i przestrzennej następuje na tym samym<br />

stanowisku. System kamery inteligentnej steruje właściwymi<br />

źródłami światła przy wykonywaniu kolejnych zdjęć.<br />

Zagadnienie inspekcji jakości połączeń powinno być dostosowane<br />

do warunków przemysłowych zarówno z punktu widzenia<br />

doboru sprzętu jak i wydajnych algorytmów, gwarantujących<br />

krótki czas inspekcji. W celu wyeksponowania cech, będących<br />

przedmiotem inspekcji przeprowadzone zostały próby z zastosowaniem<br />

monochromatycznych kamer CCD z różnymi systemami<br />

oświetlenia, zarówno z punktu widzenia długości fali światła, jak<br />

i jego struktury (oświetlenie światłem rozproszonym, oświetlenie<br />

w polu ciemnym, oświetlenie strukturalne przy wykorzystaniu linii<br />

laserowej). W celu poprawienia jakości obrazu testowano zastosowanie<br />

różnego rodzaju filtrów (np. pasmowo przepustowych<br />

czy polaryzacyjnych). W zakresie sprzętu wizyjnego bazowano<br />

na kamerach inteligentnych firmy Cognex i Dvt.<br />

Zrealizowane algorytmy i procedury inspekcji optycznej<br />

oraz zastosowane techniki przetwarzania i analizy obrazów<br />

pozwalają oczekiwać, że poza podstawowym zadaniem pozycjonowania<br />

grota lutownicy względem detalu będzie możliwa<br />

realizacja dodatkowych zadań inspekcji:<br />

– identyfikacja niewłaściwego wymiarowo detalu,<br />

– pomiar orientacji kątowej wyprowadzenia względem pola<br />

lutowniczego,<br />

– detekcja znaczących defektów powierzchniowych pola lutowniczego.<br />

Literatura<br />

[1] PN-EN 61192-1:2006, Wymagania dotyczące jakości wykonania<br />

zespołów elektronicznych. Część 1: Postanowienia ogólne.<br />

[2] Hand Soldering with Lead-free Alloys, Materiały firmy Kester,<br />

http://www.kester.com.<br />

[3] Bukat K., Hackiewicz H.: Lutowanie bezołowiowe. Wyd. BTC<br />