Elektronika 2012-08 I.pdf - Instytut Systemów Elektronicznych

Elektronika 2012-08 I.pdf - Instytut Systemów Elektronicznych

Elektronika 2012-08 I.pdf - Instytut Systemów Elektronicznych

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

Wybrane problemy wizyjnej analizy parametrów geometrycznychoraz właściwości powierzchniowych próbki dla ocenytypu koksu metodą Gray-Kinga (Some problems of sample shapeand surface analysis for determination of the coke type usingthe Gray-King method) – Zając J., Karliński M., Małkiński W. . . . 60Wykorzystanie technologii organicznych diod elektroluminescencyjnychdo budowy źródeł światła (The use of organic lightemitting diodes technology for the construction of light sources)– Kozioł G., Janeczek K., Araźna A., Futera K., Stęplewski W. . . 64Nowa metoda pomiaru wysokich napięć przy wykorzystaniumateriałów nanokompozytowych (New method of high voltagemeasurement using nanocomposite materials) – Czopik A.,Krawczyk S., Olszewska K. . . . . . . . . . . . . . . . . . . . . . . . . 69Aparatura do oznaczania reakcyjności koksu wobec CO 2metodąanalizy gazów poreakcyjnych – badania eksploatacyjnew warunkach przemysłowych (An equipment for determinationof the coke reactivity in the presence of CO 2on the basisof the post-reaction gases analysis – exploitative studies underindustrial conditions) – Witowski A., Jasek K., Latocha W. .. . . 72Integracja elementów pojemnościowych z płytką obwodudrukowanego (Integration of capacitive elements with printedcircuit board) – Stęplewski W., Kozioł G., Serzysko T., JaneczekK., Araźna A. .. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 75Analiza charakterystyk temperaturowych rezystorów cienko-i grubowarstwowych wbudowanych do wnętrza płytkiobwodu drukowanego (Analysis of the temperature characteristicsof thin and thick-film resistors embedded in printed circuitboar) – Serzysko T., Borecki J., Stęplewski W. . . . . . . . . . . . 78Zastosowanie past lutowniczych o zróżnicowanej temperaturzetopnienia w wieloetapowym procesie montażu elektronicznego(Applying of solder pastes with different meltingpoint in multi-step electronic assembly process) – Borecki J.,Serzysko T. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 82Technologia integracji elementów pasywnych z płytką drukowanąz wykorzystaniem cienkowarstwowych materiałów wielofunkcyjnych(Integration technology of passive elements with a printedplate using thin-film multifunctional materials) – Lipiec K. . . . . . . . . . 88Układy przetwarzania sygnałów wyjściowych przetwornikówbezrdzeniowych o małym poziomie szumów własnych(Air core transducer signal conversion circuits with low noiselevel) – Lisowiec A. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 91Badania in- situ zmian struktury nanokrystalitów Pd zachodzącychpod wpływem wodoru (The study in-situ structurechanges of Pd nanocrystals under the influence of hydrogen)– Diduszko R., Rymarczyk J., Czerwosz E., Kozłowski M.,Danila M. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 94Badania metod PVD/CVD wzrostu nanorurek węglowych (Investigationsof carbon nanotubes growth stages) – Stępińska I.,Kozłowski M., Sobczak K. .. . . . . . . . . . . . . . . . . . . . . . . . . . 98Wybrane problemy pozycjonowania detali przy użyciu inspekcjiwizyjnej na przykładzie automatycznego systemukontroli filtrów SKF-11 (Selected problem s of element’s positioningwith vision inspection using by automatic filter controlsystem SKF-11) – KarlińskI M., Zając J. .. . . . . . . . . . . . . . 102TECHNIKA SENSOROWA: Szacowanie niepewności w pomiarachz autokorelacją obserwacji (Evaluation of the uncertaintyof signals measured with autocorrelated observations)– Warsza Z.L. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1<strong>08</strong>TECHNIKA MIKROFALOWA I RADIOLOKAcja: Metody cyfrowegoprzetwarzania w impulsowym radarze do sondowańpodpowierzchniowych (Digital signal processing for GroundPenetrating Radar) – Zych M. . . . . . . . . . . . . . . . . . . . . . . 114TECHNIKI INFORMATYCZNE: Bezpieczeństwo w chmurach(Security in the clouds) – Hołyński M. . . . . . . . . . . . . . . . . . 119Zastosowanie enkodera absolutnego do sterowania silnikiemsynchronicznym z magnesami trwałymi (Absoluteencoder for the permanent magnet synchronous motor)– Rudnicki T., Czerwiński R. . . . . . . . . . . . . . . . . . . . . . 121Sol-gel and ALD antireflection coatings for silicon solar cells(Powłoki antyrefleksyjne otrzymywane metodami zol-żel orazALD do zastosowań w krzemowych ogniwach słonecznych)– Dobrzański L.A., Szindler M. . . . . . . . . . . . . . . . . . . . . 125Streszczenia artykułów ● Summaries of the articlesORZYŁOWSKI M.: Regulator suboptymalny przeznaczony do sterowaniaprocesem hodowli monokryształów SiC<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 11Artykuł prezentuje rozwiązanie suboptymalnego regulatora przeznaczonegodo opracowywanego elektrotermicznego stanowiska, który jestdostosowany do procesu technologicznego hodowli kryształów SiC. Rozwiązanieurządzenia jest innowacyjne i niekonwencjonalne, zaś projektsterowania był prowadzony łącznie z konstrukcją urządzenia. Celem pracybyło określenie najprostszego regulatora, który przyniesie znaczącą obniżkękosztów i wzrost niezawodności. Założono, że regulator spełni rygorystycznewymagania jakości we wszystkich typowych stanach podczasznaczących faz procesu. jednocześnie dopuszczono istotne pogorszeniewskaźnika jakości sterowania w stanach mało znaczących dla przebieguprocesu oraz w stanach awaryjnych.Dla syntezy suboptymalnego regulatora przyjęto model szóstego rzędui kwadratowy wskaźnik jakości sterowania o nieskończonym horyzoncieczasowym. Dla syntezy macierzy sterowania optymalnego przyjęto symulacjętrajektorii wektora sterowania. W analizie wzięto pod uwagę typowestany dynamiczne obiektu podczas procesu. Wybór struktury regulatorabazował na współczynniku pogorszenia wskaźnika jakości sterowaniazdefiniowanego jako stosunek wskaźnika jakości sterowania suboptymalnegodo wskaźnika sterowania optymalnego określonego w tych samychwarunkach sterowania. Ostatecznie przyjęto strukturę regulatora suboptymalnegow postaci dwóch pętli sprzężenia zwrotnego. Symulacja typowychstanów dynamicznych podczas procesu krystalizacji wykazał, że wskaźnikjakości sterownia nie wzrósł bardziej niż 30% w stosunku do wskaźnikasterowania optymalnego. Wzrost ten może być większy w stanach nietypowychjednak nie wiąże się jednak to z istotnymi konsekwencjami.Zaprojektowany regulator suboptymalny został wykorzystany w skonstruowanymstanowisku do monokrystalizacji SiC zaś testy tego stanowiskawykazały pełną zgodność z postawionymi wymaganiami.Słowa kluczowe: synteza układu sterowania, sterowania suboptymalne,regulacja temperaturyORZYŁOWSKI M.: Process-oriented suboptimal controller for SiCbulk crystal growth system<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 11This paper presents a solution of a dedicated suboptimal controller, orientedon the designed thermal system and technological process for SiCbulk crystal growth. The arrangement is innovative and rather unconventional,so the control had to be worked out from the very basis. The goalof this work was to determine the simplest controller that would bring ona significant cost reduction and reliability increase. It was assumed that thecontroller should meet rigorous quality requirements in all typical statesduring the significant phases of the process. However, a reasonable deteriorationof the quality index is tolerated during the process phases of lowinfluence on the final result and during the failure states.For the controller synthesis a sixth-order model and the quadratic performanceindex of infinite horizon have been used. The simulation of the statevector and input vector trajectories has been applied for the gain matrixoptimization. In the analysis the typical dynamic states of the plant duringthe process have been taken into account. The choice of the controllerstructure has been based on the control quality deterioration coefficient,which was defined as a ratio of the quality index of the suboptimal controlto the quality index of the optimal control calculated in the same controlconditions. Finally the structure of suboptimal controller with two singlefeedback loops has been chosen. The simulation of typical dynamic statesfor crystallization process has shown that the performance index doesn’trise more than by 30% in relation to its optimal value. It can be bigger fornon-typical states, but it doesn’t have any significant consequences.The designed suboptimal controller has been used in the constructed plantfor SiC monocrystallization. The tests of this system in the production conditionshave proved that it meets all requirements.Keywords: control systems synthesis, suboptimal control, temperaturecontrol<strong>Elektronika</strong> 8/<strong>2012</strong>

Streszczenia artykułów ● Summaries of the articlesMILEWSKI A., KOGUT P., KARDYŚ W., KLUK P.: Eksperymentalnawalidacja elektromechanicznych modeli ultradźwiękowych przetwornikówpiezoceramicznych<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 15W artykule opisano matematyczny model przetwornika piezoceramicznegodla przypadku drgań osiowych o geometrii walcowej. Na podstawiemodelu matematycznego wyprowadzono wyrażenia pozwalające wyznaczyćparametry statyczne przetwornika oraz charakterystykę impedancji.Przedstawiono rezultaty eksperymentalnej walidacji wyników teoretycznychuzyskanych z modelu.Słowa kluczowe: przetwornik piezoceramiczny, rezonans, drgania, modelelektromechaniczny, charakterystyka impedancjiMILEWSKI A., KOGUT P., KARDYŚ W., KLUK P.: Experimental validationof the piezoceramic transducers electromechanical models<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 15In this article electromechanical model of cylindrically shaped piezoelectrictransducers have been presented. Based on described model staticparameters and impedance characteristics formulas have been derived.The validation of the theoretical results with experimental data have beenoutlined.Keywords: piezoelectric, piezoceramic, transducer, resonance, vibrations,electromechanical model, impedance characteristicsCZERWOSZ E., KOWALSKA E., KOZŁOWSKI M., DŁUŻEWSKI P.:Nowe nanostruktury palladu<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 19W pracy przedstawiono wyniki badań SEM (wraz mikroanalizą) i TEMnowych nanostruktur palladu, otrzymanych podczas wytwarzania warstwnanokompozytowych Pd-C wytworzonych w 2-etapowym procesie technologicznychPVD/CVD przy różnych parametrach tego procesu. Przedstawianenanoobiekty zostały scharakteryzowane pod względem strukturykrystalicznej, składu i formy geometrycznej.Słowa kluczowe: nanostruktury palladoweCZERWOSZ E., KOWALSKA E., KOZŁOWSKI M., DŁUŻEWSKI P.: Newpalladium nanostructures<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 19Results of investigation with SEM (completed with microanalysis) and TEMmethods of new Pd nanostructures are presented. They are observed inPd-C nanocomposite films which were obtained in a two-step PVD/CVDprocess with various parameters. The crystalline structure, geometricalform and composition of presented nanoobjects were described.Keywords: palladium nanostructuresKOZŁOWSKI T., STROJNY K.: System zabezpieczeń w urządzeniu doautomatycznej kontroli filtrów przeciwzakłóceniowych<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 22W artykule przedstawiono opis wybranych elementów systemu zabezpieczeńzastosowanego w urządzeniu do automatycznej kontroli filtrówprzeciwzakłóceniowych. W urządzeniu tym zaimplementowane zostałym.in. 2 roboty typu SCARA do przenoszenia filtrów, stwarzające dla obsługipotencjalne źródło zagrożeń. W systemie sterowania wykorzystanoprzekaźnik bezpieczeństwa (m.in. do obsługi wyłączników awaryjnych)oraz zamek bezpieczeństwa, zwiększające poziom bezpieczeństwa układusterowania.Słowa kluczowe: sterowanie, robot, SCARA, przekaźnik bezpieczeństwa,wyłącznik awaryjny, wyłącznik bezpieczeństwa ryglujący, bezpieczeństwoobsługi maszynKOZŁOWSKI T., STROJNY K.: The safety system in the device forautomatic control of noise suppressing filters<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 22This paper presents a description of the some safety functions in the deviceused for automatic control of noise suppressing filters. In this devicehave been implemented 2 SCARA-type robots for handling filters, causinga potential source of risk for operators. The control system uses the safetyrelay for handling emergency stops, raising the security level of thesystem.Keywords: control system, robot, SCARA, safety relay, emergency stop,guard locking safety switch, safety machine handlingDOBROWIECKA B., KORNACKI W., KOZŁOWSKI T., PIKIEL M.,WÓDKA T., MOCNY W.: System diagnostyczny dla oceny sztywnościkończyn w terapii choroby Parkinsona<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 24Celem artykułu jest przedstawienie rozwiązań technicznych systemu diagnostycznegodo badań efektu sztywności kończyn służącego do diagnostykii oceny skuteczności leczenia choroby Parkinsona. Zaprezentowanorealizację trzech opcji tego systemu w postaci przenośnego systemunadgarstkowego, systemu ze zmechanizowanym wymuszaniem ruchuprzedramienia badanego pacjenta i systemu do oceny zaburzeń postawychorych na chorobę Parkinsona.Słowa kluczowe: diagnostyka choroby Parkinsona, sztywność kończynDOBROWIECKA B., KORNACKI W., KOZŁOWSKI T., PIKIEL M.,WÓDKA T., MOCNY W.: Diagnostic system for limb rigidity assessmentin Parkinson disease<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 24The article presents the technical solutions of diagnostic system for limbrigidity assessment in Parkinson disease therapy. Three options of thissystem has been presented: a portable wrist diagnostic system, a systemwith mechanical movements of patient forearm and a system forbody stability assessment in Parkinson disease.Keywords: Parkinson disease diagnostic, limb stiffnessKARDYŚ W., KOGUT P., MILEWSKI A.: Wykorzystanie układów programowalnychw generatorach ultradźwiękowych dla technologiizgrzewania<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 27W artykule zaprezentowano konstrukcję układu bezpośredniej cyfrowejsyntezy sygnału (DDS) oraz możliwości jego zastosowania w połączeniuz układem programowalnym do generacji przebiegów sterujących kluczamimostka typu H w generatorach ultradźwiękowych. Przedstawiono ponadtokoncepcję implementacji kompletnego układu DDS wraz z blokamigeneracji sygnałów prostokątnych w układzie programowalnym. Wykazanozalety takiego rozwiązania oraz przedstawiono wyniki praktycznejimplementacji zaproponowanego układu.Słowa kluczowe: DDS, CPLD, FPGA, układ programowalny, cyfrowasynteza sygnałówKARDYŚ W., KOGUT P., MILEWSKI A.: Usage of programmable logicdevices in generators for ultrasonic welding systems<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 27The article presents structure of direct digital synthesis device (DDS) andutilization of programmable logic device to form signal generator controllingswitches in H bridge of ultrasonic generator. Concept of implementation ofDDS device with square wave forming circuits in programmable logic hasbeen presented. Results of practical implementation of such design alongwith its advantages have been shown.Keywords: DDS, CPLD, FPGA, programmable logic, direct digitalsynthesis<strong>Elektronika</strong> 8/<strong>2012</strong>

Streszczenia artykułów ● Summaries of the articlesARAŹNA A., KOZIOŁ G., JANECZEK K., FUTERA K., STĘPLEWSKI W.:Ocena chropowatości powierzchni tlenku indowo-cynowego (ITO)<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 29W pracy wykonano charakterystykę powierzchni warstw tlenku indowocynowego(ITO) poddanych różnym sposobom przygotowania podłoża.Oceniano ich chropowatość przy użyciu mikroskopu sił atomowych (AFM).Zastosowano trzy sposoby przygotowania powierzchni ITO: czyszczeniew płuczce ultradźwiękowej w acetonie i alkoholu etylowym (R1) lub alkoholuizopropylowym (R2) w temperaturze otoczenia oraz czyszczenie w roztworzezawierającym NH 4OH, H 2O 2oraz wodę (R3) w temperaturze 60°C.Wyniki badań wykazały, że właściwości powierzchni ITO ściśle zależą odzastosowanego sposobu przygotowania powierzchni. Najmniejsze wartościśredniej (R a) i średnio-kwadratowej chropowatości (R rms) po trawieniuobserwowano na próbkach ITO trawionych w roztworach R2. Natomiastnajwiększe wartości chropowatości uzyskano po czyszczeniu próbek ITOw roztworze R3. Mikrografie AFM wykazały, że powierzchnia tych próbekjest dużo bardziej nierównomierna w porównaniu z próbkami czyszczonymiw roztworach R1 i R2. Na postawie wyników badań stwierdzono, żeroztwór R3 jest zbyt agresywnym roztworem dla warstw ITO i nie możebyć stosowany do ich trawienia. Uznano, że czyszczenie w ultradźwiękachi alkoholu jest odpowiednie do przygotowania powierzchni ITO.Słowa kluczowe: tlenek indowo-cynowy (ITO), mikroskop sił atomowych(AFM), chropowatośćARAŹNA A., KOZIOŁ G., JANECZEK K., FUTERA K., STĘPLEWSKI W.:Evaluation of surface roughness of indium tin oxide (ITO) film<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 29In this work, a study of the surface properties of treated indium tin oxide(ITO) substrates was made. The surface characteristics of ITO thin filmsare investigated by means of an AFM (atomic force microscopy) method.We used three different cleaning treatments among others: washing inan ultrasonic bath of acetone and ethyl alcohol (R1) or isopropyl alcohol(R2) in room temperature as well as dipping into solution (prepared fromNH 4OH and distilled water – R3) at 60°C.Experimental results show that the ITO surface properties are closely relatedto the treatment methods. The less value of average (R a) and rootmean-square(R rms) surface roughness after treatment for samples ITOtreated in acetone and isopropyl alcohol was registered. However, thehighest value of surface roughness for ITO samples after R3 treatmentwas obtain. The AFM micrographs showed that surface of R3 ITO treatedwas the most irregular, compared with the ITO samples R1 and R2. TheITO layers were severely etched by R3 solution and that this treatmentwas too aggressive to clean ITO surface. Based on the experiments resultswe stated, that the ultrasonic degreasing in acetone and alcohol couldbe considered as an effective method of ITO treatment.Keywords: indium tin oxide (ITO), atomic force microscopy (AFM), surfaceroughnessKAMIŃSKA A., KRAWCZYK S., CZERWOSZ E.: Badania zmian opornościwarstw C-Pd zachodzących pod wpływem wodoru i metanu<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 31W pracy badano możliwość zastosowania warstw C-Pd, jako czujnikówwodoru oraz metanu. Warstwy C-Pd otrzymywano dwuetapową metodąPVD/CVD. Wyniki przeprowadzonych badań pokazują, iż uzyskane warstwyreagują zarówno na obecność wodoru, jak i metanu.Słowa kluczowe: warstwy C-Pd, czujnik wodoru, czujnik metanuKAMIŃSKA A., KRAWCZYK S., CZERWOSZ E.: Studies of C-Pd filmsresistance changes under the influence of hydrogen and methane<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 31The paper presents the results of investigations of the possibility of usingC-Pd films as hydrogen and methane sensors. C-Pd films were preparedin a two-step PVD/CVD method. The obtained results show that the filmsrespond both to the presence of hydrogen and methane in the surroundingatmosphere.Keywords: C-Pd films, hydrogen sensor, methane sensorKOWALSKA E., CZERWOSZ E., RADOMSKA J., WRONKA H.: Wytwarzanienanoigieł z krzemku palladu<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 34W pracy przedstawiamy dwustopniową metodę syntezy krzemku palladuw postaci nanoigieł. Nanoigły powstają podczas osadzania warstw węglowopalladowychna podłożach krzemowych, przy wykorzystaniu technik PVD/CVD. Nanoigły układu Pd-Si charakteryzowano metodami SEM, TEM, XRDoraz mikroanalizą rentgenowską EDX. Określono strukturę krystaliczną i budowęnanoigieł pod względem ich długości, średnicy przekroju poprzecznegooraz składu.Słowa kluczowe: krzemek palladu, nanoigły, metoda PVD, metoda CVDKOWALSKA E., CZERWOSZ E., RADOMSKA J., WRONKA H.: Preparationof nanoneedles from palladium silicide<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 34In this paper we present two steps synthesis method of palladium silicide asnanoneedles. This type of nanoneedles is formed on silicon substrates usingPVD/CVD techniques. Nanoneedles Pd-Si system were characterized bySEM, TEM, XRD as well as by microanalysis EDX. The crystallographic structureand the construction of nanoneeles in terms of their length, diametersand composition were determined.Keywords: palladium silicide, nanoneedles, PVD method, CVD methodRUDOLF Z., ORZYŁOWSKI M., JASEK K.: Wieloprocesorowy systemkontrolno-pomiarowy analizatora NDIR<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 38Artykuł omawia system kontrolno-pomiarowy analizatora NDIR do pomiarumałych stężeń CO 2i SO 2w gazach spalinowych. System kontrolno-pomiarowybazuje na trzech mikrokonwerterach ADuC 845, które są zintegrowanymiukładami klasycznych mikrokontrolerów z precyzyjnymi 24-bitowymiprzetwornikami analogowo-cyfrowymi. W prezentowanym systemie mikrokonwerterypracują równolegle, będąc ze sobą sprzężone w systemiemaster-slave za pośrednictwem interfejsu SPI. System kontrolno-pomiarowyma 6 kanałów pomiarowych sygnałów stężenia gazów z detektorówNIDR, temperatury i ciśnienia. Ponadto według algorytmu PID regulujetemperaturę dwóch kuwet pomiarowych oraz steruje silnikiem krokowymoraz innymi elementami wykonawczymi. System wykonuje między innymianalizę FFT sygnałów z detektorów NDIR. Przetworzone wstępnie wynikipomiarów system transmituje do komputera nadrzędnego w celu dalszejobróbki. Dla spełnienia wymagań czasowych cyklu pomiarów, sterowaniai transmisji danych w systemie zastosowano szybkie algorytmy przetwarzaniadanych.Słowa kluczowe: system wieloprocesorowy, system kontrolno- pomiarowy,mikrokonwerter, analizator NDIRRUDOLF Z., ORZYŁOWSKI M., JASEK K.: Multi-processor controland measurement system for NDIR analyzer<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 38The paper describes the control and measurement system of NDIR analyserdesigned for measurements of low concentrations of CO 2and SO 2inexhaust gases. The control and measurement system is based on threeADuC 845 microconverters which are classic microcontrollers integratedwith precise 24-bit analog-to-digital converters. In the presented systemthe operating parallel microconverters are coupled by SPI interface. Thesystem has six channels for measurement gas concentration, temperatureand pressure. Moreover the system controls temperature of two measurementcuvettes according to PID algorithm and controls step motor andother control elements. Among other functions it carries out FFT analysisof signals from NDIR detectors. After initial processing the measurementresults are transmitted to supervisor computer for further processing. Forfulfillment of time requirements of measurement, control and transmissioncycle the special data processing algorithms are applied.Keywords: multi-processor system, measurement and control system,microconverter, NDIR analyzer<strong>Elektronika</strong> 8/<strong>2012</strong>

Streszczenia artykułów ● Summaries of the articlesORZYŁOWSKI M., RUDOLF Z.: Algorytm szybkiego obliczania wartościmodułu liczby zespolonej<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 43Mikrokonwertery stosowane w specjalizowanych układach pomiarowychwykonują pomiary, obróbkę ich wyników oraz realizują szereg funkcjisterowania i transmisji danych. Wszystkie założone operacje muszą byćwykonane w ograniczonym czasie, określonym przez wymagania pomiarowe.Wykorzystywane kompilatory języka C do obliczeń modułów liczbzespolonych, opisujących wyniki analizy FFT, standardowo realizująpierwiastkowanie według algorytmu Newtona-Raphsona. Algorytm tenwymaga wykonania szeregu iteracji z zastosowaniem czasochłonnychoperacji dzielenia zmiennoprzecinkowych liczb binarnych. W niektórychzastosowaniach czas wykonywania pierwiastkowania tą metodą może,bez zastosowania dodatkowego bloku pierwiastkującego, uniemożliwićrealizację założonych funkcji układu kontrolno-pomiarowego. W artykuleopisano nową metodę szybkiego obliczania modułu liczby zespolonej metodąaproksymacji wielomianowej, która dostarcza wyniki o dokładnościlepszej niż 0,001%. Metoda ta skraca czas wykonywania tej operacji ponad20-krotnie, rozwiązując opisywany powyżej problem.Słowa kluczowe: pierwiastkowanie, moduł liczby zespolonej, mikrokonwerter,pomiary, szybkie obliczeniaORZYŁOWSKI M., RUDOLF Z.: The algorithm of fast calculation of themodule of a complex number<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 43The microconverters used in specialized measuring systems realize measurements,processing of their results and control and transmission functions.All functions should be executed in time limited by measurementrequirements. Applied C-compilers for calculation of modules of complexnumbers describing results of FFT analysis usually use roots extractionby means of Newton-Raphson method. This method requires several iterationswith time-consuming division of floating-point binary numbers. Insome applications the duration of such root extraction makes the realizationof the measurement and control system functions impossible withoutapplication of the additional root extraction block. In the paper is presentednew method of fast calculation of complex number module using polynomialapproximation of accuracy better than 0.001%. The proposed methodshortens this operation more than 20 times eliminating the described problem.Keywords: root extraction, complex number module, microconverter, measurements,fast calculationBRYLSKI M., GAWRYŚ P., KRZEMIŃSKI Ł., MŁYNARSKI B.: Technologiajednoczesnego zgrzewania i cięcia włóknin wielowarstwowychw sposób ciągły na przykładzie urządzenia AZW-10<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 46W artykule przedstawiono badania technologiczne nad procesem jednoczesnegozgrzewania i cięcia wielowarstwowych włóknin w sposób ciągły.Opisano zastosowany zestaw ultradźwiękowy oraz dwa stanowiskabadawcze Na koniec opisano komercyjne urządzenie AZW-10, któregokonstrukcja uwzględnia wnioski wynikłe z opisanych badań i jest efektemprowadzonych prac.Słowa kluczowe: technologia, zgrzewanie, cięcie, włókniny, ciągły, urządzenie,ultradźwiękiBRYLSKI M., GAWRYŚ P., KRZEMIŃSKI Ł., MŁYNARSKI B.: Technologyof simultaneous welding and cutting of multilayer woven fabric ina continuous manner on AZW-10 device example<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 46The paper presents the technological research on the process of simultaneouswelding and cutting of multilayer woven in fabric a continuous manneran ultrasonic set and two research stands are described. The AZW-10commercial machine is described in which the results of the research workare implemented.Keywords: technology, welding, cutting, woven,continuous, AZW-10, device,ultrasonicsSETA M.: Zastosowanie Virtual Network Computing do zdalnegowsparcia technicznego i diagnozowania urządzeń opartych na sterownikuklasy PC<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 50W artykule opisano oprogramowanie umożliwiające zdalny dostęp do jednostkiklasy PC przy wykorzystaniu protokołu VNC. Może być ono użytejako narzędzie wspomagające wdrażanie prototypowych urządzeń w zdalnychlokalizacjach. Dostępność kodu źródłowego umożliwia uruchomieniepraktycznie na każdym systemie operacyjnym. Elastyczność oprogramowaniadaje możliwość nawiązania połączenia z komputerami znajdującymisię w sieci NAT.Słowa kluczowe: zdalny dostęp, Virtual Network Computing, sieć NATSETA M.: Application of Virtual Network Computing for remote technicalsupport and diagnosing of PC class controller based machines<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 50This paper describes the software which enables remote access for PCclass unit by the use of VNC protocol. It could be applied as a tool forsupporting the implementation of prototypical devices in remote locations.The availability of source code enables running virtually any operating system.Flexibility of the software gives the ability to connect with computerslocated in the NAT network.Keywords: remote access, Virtual Network Computing, NAT networkGAWRYŚ P., KOGUT P., KRZEMIŃSKI Ł., MŁYNARSKI B.: Sonotrodado maceracji materiałów roślinnych<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 52W artykule przedstawiony został reaktor z sonotrodą jednostopniową półfalowąoraz proces modelowania sonotrody trzystopniowej metodą elementówskończonych, która została wykonana i przebadana w zestawiez przetwornikiem ultradźwiękowym 20 kHz 4 kW. Wyniki badań zostałyporównane z parametrami modelu. Następnie omówiono fizyczne zjawiskawpływające na zużycie sonotrody w środowisku pracy i sposób szacowaniatrwałości reaktora.Słowa kluczowe: Sonotroda, maceracja, dezintegracja, ultradźwięki, modelowanieGAWRYŚ P., KOGUT P., KRZEMIŃSKI Ł., MŁYNARSKI B.: Sonotrodeto maceration of plant materials<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 52The paper presents a reactor with half-wave single-stage sonotrode,with a process of modeling of a three-stage sonotrode by finite elementmethod, which was then physically implemented and tested with 20 kHz 4kW ultrasonic transducer. The results were compared with those resultingfrom the model. Then, the physical phenomena influencing the use of thesonotrode in the work environment and way of estimating the durability ofa reactor are discussed.Keywords: Sonotrode, maceration, disintegration, ultrasonics, modeling<strong>Elektronika</strong> 8/<strong>2012</strong>

Streszczenia artykułów ● Summaries of the articlesWACH A.K.: Doświadczenia z badań i oceny systemów alarmowychw procesie certyfikacji<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 55W publikacji omówiono proces certyfikacji i pewne problemy wynikającez doświadczeń Ośrodka Certyfikacji Wyrobów, specjalizującego sięw certyfikacji elementów i systemów alarmowych. Certyfikacja wyrobu,a w szczególności wystawienie certyfikatu, wymaga jednoznacznego zdefiniowaniaprzedmiotu certyfikacji.Zdefiniowanie elementu czy systemu alarmowego jako towaru oferowanegona rynku okazało się istotnym problemem. Problem ten wynika z faktu,że producent (importer) systemu na ogół buduje go na konkretne zamówienieklienta (według jego wymagań i potrzeb). Trudność ta polega naustaleniu jego parametrów technicznych, a w szczególności stopnia zabezpieczeniai klasy środowiskowej.W artykule przedstawiono schemat funkcjonalny systemu alarmowegoi jego funkcje wynikające z wymaganego zabezpieczenia. Omówiono ważniejszekryteria umożliwiające określenie stopnia zabezpieczenia wybranychelementów i systemu alarmowego jako całości, które powinny wspomócproducenta w określeniu certyfikowanego wyrobu i ustaleniu stopniazabezpieczenia dla tego wyrobu.Słowa kluczowe: systemy alarmowe, systemy sygnalizacji włamaniai napadu, badania systemów alarmowych, stopień zabezpieczenia, klasaśrodowiskowa, certyfikacja wyrobuWACH A.K.: Experience from testing and evaluation of the alarm systemsin the certification process<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 55The paper discusses the certification process and some problems arisingfrom the experience of the Centre for Products Certification, which specializesin certification of alarm components and alarm systems. The productcertification, in particular the issue of a certificate, requires a clear definitionof the certification subject.The definition of a component or an alarm system as a product offeredon the market proved to be a major concern. This problem comes fromthe fact that the manufacturer (or importer) of the alarm system generallybuilds it up on specific customer order (according to his needs and requirements).The difficulty is to determine its the technical parameters, inparticular, the security grade and environmental class.The paper presents the functional diagram of an alarm system and thefunctions resulting from the requested protection. Discusses the importantcriteria for determining the security grade of the selected componentsand alarm system as a whole, which should help the manufacturer’s inthe identifying certified product and determining the security grade for thisproduct.Keywords: alarm systems, intrusion and hold-up systems, testing of thealarm systems, the security grade, the environmental class, the productcertificationZAJĄC J., KARLIŃSKI M., MAŁKIŃSKI W.: Wybrane problemy wizyjnejanalizy parametrów geometrycznych oraz właściwości powierzchniowychpróbki dla oceny typu koksu metodą Gray-Kinga<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 60W artykule przedstawiono strukturę układu akwizycji obrazów próbki,umożliwiającego pomiar parametrów geometrycznych oraz analizęwłaściwości powierzchniowych próbki koksu. Dla oceny kształtu próbkiwyznaczany jest wektor cech podstawowych, na który składają się: polepowierzchni przekroju, średnia szerokość, odchylenie standardowe szerokości,maksymalna i minimalna szerokość próbki. Wprowadzono także dodatkowemetody oceny kształtu próbki, oparte na analizie porównawczejwykresów projekcji oraz histogramów szerokości próbki. Właściwości powierzchniowepróbki oceniano na podstawie analizy histogramów jasności.Metodę oceny kształtu oraz struktury powierzchni próbki zastosowanodo oznaczania typu koksu metodą Gray-Kinga.Słowa kluczowe: komputerowe przetwarzanie i analiza obrazów, metodaGray-Kinga, oznaczanie typu koksu, paliwa stałeZAJĄC J., KARLIŃSKI M., MAŁKIŃSKI W.: Some problems of sampleshape and surface analysis for determination of the coke type usingthe Gray-King method<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 60The article presents the image acquisition system for measurement ofgeometric parameters and surface analysis of the coke sample. The vectorof basic geometric features of sample, such as: cross-section area,mean width, standard deviation of width, maximum and minimum width ofsample is calculated. Some additional methods of shape analysis, basedon comparison of width projection and width histogram graphs are introduced.Classification of surface features of the coke sample is based onanalysis of brightness histogram graphs. The method of sample’s shapeand surface analysis is applied for the coke type classification using theGray-King method.Keywords: computerized image processing and analysis, shape analysis,Gray-King method, determination of the coke type, solid mineral fuelsKOZIOŁ G., JANECZEK K., ARAŹNA A., FUTERA K., STĘPLEWSKI W.:Wykorzystanie technologii organicznych diod elektroluminescencyjnychdo budowy źródeł światła<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 64Jeden z priorytetowych kierunków prowadzonych obecnie badań dotyczy zagadnieniazwiązanego z wytwarzaniem energooszczędnych źródeł światła.Rozwiązaniem mogą być źródła światła wytwarzane z materiałów organicznychz zastosowaniem technologii drukowania. Diody OLED (Organic LightEmitting Diode) są nowatorskimi przyrządami elektronicznymi, formowanymina bazie cienkich warstw organicznych o grubości około 100 nm i które mogąpracować przy bardzo niskich napięciach rzędu od 3 do 5 V. Dlatego wprowadzeniediod OLED jako źródeł światła w zastosowaniach dotyczących powszechnegooświetlenia ma znaczenie rewolucyjne i spowoduje zasadniczeprzesunięcie nadrzędnych priorytetów w przemyśle oświetleniowym.Obecnie badania w zakresie nowych, energooszczędnych źródeł światłaprowadzone są w dwóch zakresach: nowych materiałów umożliwiającychuzyskanie skuteczności energetycznej powyżej 100 lm/W i wysokiej jasnościświatła białego oraz wysokowydajnych, tanich technik drukarskichzastępujących proces osadzania próżniowego.W artykule przedstawiono opis technologii OLED oraz wyniki badań wpływuzastosowanych podłoży, materiałów o właściwościach emisyjnych oraz katodna własności wytwarzanych organicznych diod elektroluminescencyjnych.Słowa kluczowe: organiczne diody elektroluminescencyjne, druk strumieniowy,źródła światłaKOZIOŁ G., JANECZEK K., ARAŹNA A., FUTERA K., STĘPLEWSKI W.:The use of organic light emitting diodes technology for the constructionof light sources<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 64One of the preferred trend in the currently conducted investigations is thefabrication of energy-saving light sources. Light sources manufacturedwith organic materials deposited with printing techniques can solve thisproblem. Organic light emitting diodes are innovative electronic devicesproduced on the base of thin organic layers with the thickness of about100 nm and which can work with low voltage level in the range of 3 to 5 V.Therefore, launch of OLED diodes as light sources in the commonly usedlighting has revolutionary importance and causes fundamental shift of thecrucial priorities in the lighting industry.Currently, the investigations in the range of new energy-saving light sourcesare carried out in two directions: new materials made possible toachieve energy efficiency over 100 lm/W and high brightness of white lightand high-throughput low-cost printing techniques used instead of the evaporationtechnique.In this article, the description of OLED fabrication technology and influenceof the used substrate, electroluminescence and cathode materialson the properties of the manufactured organic light emitting diodes arepresented.Keywords: Organic Light Emitting Diode (OLED), inkjet, light sources<strong>Elektronika</strong> 8/<strong>2012</strong>

Streszczenia artykułów ● Summaries of the articlesCZOPIK A., KRAWCZYK S., OLSZEWSKA K.: Nowa metoda pomiaruwysokich napięć przy wykorzystaniu materiałów nanokompozytowych<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 69W artykule opisano nową metodę pomiaru wysokiego napięcia wykorzystującązjawisko emisji polowej elektronów. Przedstawiono wyniki badańwarstw nanokompozytowych Ni-C pod kątem zastosowania ich w przyrządachpomiarowych opartych o wspomniane zjawisko.Słowa kluczowe: wysokie napięcie, warstwa nanokompozytowa, emisjapolowaCZOPIK A., KRAWCZYK S., OLSZEWSKA K.: New method of high voltagemeasurement using nanocomposite materials<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 69The new method of high voltage measurement using field emission phenomenais described in the paper. There are presented results of researchon Ni-C nanocomposite layers in order to application in measuring instrumentsbased on mentioned phenomena.Keywords: high voltage, nanocomposit layer, field emissionWITOWSKI A., JASEK K., LATOCHA W.: Aparatura do oznaczania reakcyjnościkoksu wobec CO 2metodą analizy gazów poreakcyjnych– badania eksploatacyjne w warunkach przemysłowych<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 72W artykule omówiono zagadnienia związane z badaniem, w warunkachprzemysłowych, aparatury pomiarowej do oznaczania reakcyjności koksuwobec ditlenku węgla metodą analizy gazów poreakcyjnych. Zaprezentowanoopracowaną aparaturę pomiarową, zastosowaną metodę wykonywaniaoznaczeń oraz wyniki badań reakcyjności próbek koksu z wykorzystaniemtej aparatury.Słowa kluczowe: koks, reakcyjność, współczynnik reakcyjności CRIWITOWSKI A., JASEK K., LATOCHA W.: An equipment for determinationof the coke reactivity in the presence of CO 2on the basis of the post-reactiongases analysis – exploitative studies under industrial conditions<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 72In the paper, issues related to the examination of a measuring apparatusdetermining a coke reactivity in the presence of carbon dioxide, under industrialconditions, are described. An application of the dynamic methodof a post-reaction gases analysis is discussed. The elaborated measuringapparatus, the applied method of analysis, and the results of investigationsof a coke simples reactivity using this apparatus are presented.Keywords: coke, reactivity, coke reactivity index CRISTĘPLEWSKI W., KOZIOŁ G., SERZYSKO T., JANECZEK K., ARAŹNAA.: Integracja elementów pojemnościowych z płytką obwodu drukowanego<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 75Nieustanny wzrost wymagań dotyczących szybkości działania, funkcjonalności,niezawodności oraz miniaturyzacji sprzętu elektroniki użytkoweji profesjonalnej zmusza producentów płytek obwodów drukowanych doposzukiwania nowych rozwiązań technologicznych, które umożliwiałybywytwarzanie płytek o coraz większej gęstości upakowania połączeń przyjednoczesnym uwzględnieniu aspektów ekonomicznych. Integracja elementówpojemnościowych z płytką obwodu drukowanego jest jednymz możliwych rozwiązań, które pozwala zaoszczędzić miejsce na powierzchnina elementy czynne, a także pozwala zmniejszyć w wielu wypadkachznacząco wymiary płytki obwodu drukowanego. W artykule zaprezentowanotechnologię oraz wyniki badań wytwarzania wbudowanych kondensatorówzintegrowanych z wielowarstwową płytką obwodu drukowanego.Słowa kluczowe: bierne podzespoły wbudowane, kondensatory wbudowane,płytka obwodu drukowanego (PCB)STĘPLEWSKI W., KOZIOŁ G., SERZYSKO T., JANECZEK K., ARAŹNAA.: Integration of capacitive elements with printed circuit board<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 75The continuous increase in the requirements for running speed, functionality,reliability and miniaturization of consumer and professional electronicsequipment necessitates manufacturers of printed circuit boards to explorenew technology solutions that enable the production of PCBs with increasingdensity interconnections while taking into account economic considerations.The integration of capacitive elements with the PCB is one ofthe possible solutions that can save space on the its surface for the activeelements, and also helps to reduce in many cases printed circuit boarddimensions significantly. In this article, the technology and investigationresults of embedded capacitors manufacturing are presented.Keywords: embedded passives, embedded capacitors, printed circuit board(PCB)SERZYSKO T., BORECKI J., STĘPLEWSKI W.: Analiza charakterystyktemperaturowych rezystorów cienko- i grubowarstwowych wbudowanychdo wnętrza płytki obwodu drukowanego<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 78Podzespoły bierne takie jak rezystory, kondensatory oraz elementy indukcyjnestanowią niezbędną część każdego urządzenia elektronicznego. W większościprzypadków rezystory stanowią większość elementów pasywnychmontowanych na płytce obwodu drukowanego. Oprócz aspektów wielkości,tolerancji oraz niezawodności tych komponentów bardzo ważnym zagadnieniemsą ich właściwości temperaturowe. Zmiana temperatury powodujemiędzy innymi odwracalne zmiany rezystancji. Dlatego należy znać parametryurządzenia lub elementu elektronicznego w funkcji temperatury. Ma toszczególne znaczenie w przyrządach precyzyjnych (np. miernikach laboratoryjnych)i urządzeniach pracujących w szerokim zakresie temperatur.W niniejszym artykule w celu zdobycia wyobrażenia o zachowaniu rezystoróww szerokim zakresie temperatur przedstawiono pomiar i analizę charakterystyktemperaturowych oraz temperaturowego współczynnika rezystancji(TWR) rezystorów cienko- i grubowarstwowych wbudowanych do wnętrzapłytki obwodu drukowanego. Za pomocą pomiarów termowizyjnych określonorównież największą dopuszczalną moc, jaka może być wydzielonaw postaci ciepła podczas pracy rezystora w określonych warunkach.Słowa kluczowe: płytka obwodu drukowanego, rezystor wbudowany, rezystorcienkowarstwowy, rezystor grubowarstwowy, termowizjaSERZYSKO T., BORECKI J., STĘPLEWSKI W.: Analysis of the temperaturecharacteristics of thin and thick-film resistors embedded inprinted circuit board<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 78Passive subassemblies so as resistors, capacitors and inductive elementsare necessary part of every electronic device. In most cases, the resistorsare the most passive components used on printed circuit board. In additionto the aspects of size, tolerance and reliability of these components veryimportant issue are their temperature properties. Temperature change causesreversible changes of resistance. Therefore, the device parameters oran electronic component in the function of temperature should be known.This is particularly important in precision instruments (such as measuresof laboratory) and devices working in a wide temperature range.In this article, in order to acquire images of resistor behavior in a widerange of temperature is presented measurement and analysis the characteristicsof the temperature and the temperature coefficient of resistance(TCR) thin and thick- film resistors embedded in printed circuit board.Using thermovision measurements also was defined the maximum permissiblepower that can be issued in the form of heat during operation theresistor under certain conditions.Keywords: printed circuit board, embedded resistor, thin-film resistor,thick-film resistor, thermovision<strong>Elektronika</strong> 8/<strong>2012</strong>

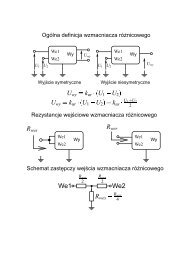

Streszczenia artykułów ● Summaries of the articlesBORECKI J., SERZYSKO T.: Zastosowanie past lutowniczych o zróżnicowanejtemperaturze topnienia w wieloetapowym procesie montażuelektronicznego<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 82W powierzchniowym montażu elektronicznym coraz częściej pojawia siękonieczność montowania zarówno małych, jak i dużych elementów elektronicznychpo obydwu stronach płytki obwodu drukowanego. W standardowymprocesie montażu, konieczność zamontowania cięższych elementów napierwszej stronie montażowej płytki wymaga klejenia ich do powierzchni płytkicelem uniemożliwienia odpadania elementów podczas montażu drugiej stronypłytki. Operacji klejenia elementów można uniknąć poprzez zastosowaniena drugiej stronie montażowej płytki pasty lutowniczej o niższej temperaturzetopnienia w porównaniu do pasty zastosowanej przy montażu pierwszej strony.Jednakże połączenia lutowane wykonane pastami lutowniczymi o różnejtemperaturze topnienia mogą charakteryzować się innymi właściwościami.W artykule przedstawiono ocenę jakości połączeń lutowanych wykonanychz zastosowaniem past lutowniczych o różnej temperaturze topnienia.Oceny jakości połączeń dokonywano miedzy innymi poprzez inspekcjęoptyczną, analizę rentgenowską, obserwacje mikroskopowe zgładów metalograficznych,oraz pomiary wytrzymałości mechanicznej.Słowa kluczowe: technologia montażu powierzchniowego (SMT), pastalutownicza, jakość połączenia lutowanego, analiza rentgenowska, wytrzymałośćmechaniczna, narażenia klimatyczneBORECKI J., SERZYSKO T.: Applying of solder pastes with differentmelting point in multi-step electronic assembly process<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 82In the Surface Mount Technology (SMT) there is more and more often neededto assembly both large and small electronic components on both sidesof the Printed Circuit Board (PCB). In a standard process, the assembly oflarge electronic elements on the first mounting side requires bonding themto the surface of PCB. It is made to prevent falling off them during assemblyof second side of PCB. Bonding operation can be avoided by usingin second step of assembly process the solder paste with lower meltingpoint than in first. However, the solder joints made with use different solderpastes can have different properties.This paper presents an evaluation of the quality of solder joints made using solder pastes with different melting point. The solder joints qualitywas evaluated inter alia through microscopic observations, X-ray analysis,microscopic observations of metallographic cross-sections, and alsothrough measurements of mechanical durability.Keywords: Surface Mount Technology (SMT), solder paste, quality of solderjoint, X-ray analysis, mechanical durability, climatic testsLIPIEC K.: Technologia integracji elementów pasywnych z płytkądrukowaną z wykorzystaniem cienkowarstwowych materiałów wielofunkcyjnych<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 88W artykule przedstawiono bardzo ciekawy sposób zastąpienia tradycyjnejtechnologii wykonywania i montażu powierzchniowego kondensatorówi rezystorów. Wykorzystano do tego celu nowy materiał FaradFlex/Omega,z którego można wykonywać zarówno kondensatory, jak i rezystorywbudowane wewnątrz płytki drukowanej. Pozwala to na większą swobodęw rozmieszczaniu pozostałych podzespołów na zewnętrznych warstwachpłytki drukowanej.Słowa kluczowe: rezystory cienkowarstwowe z folii NiP, kondensatoryLIPIEC K.: Integration technology of passive elements with a printedplate using thin-film multifunctional materials<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 88This article presents a very interesting way of replacing a traditional implementationtechnology and surface mounting of capacitors and resistors.New material FaradFlex/Omega is used here. Both capacitors and resistorsbuilt inside the printed plate can be made of this material. This allowsfor greater flexibility in the deployment of other components on the outsidelayers of a printed plate.Keywords: thin-layered resistors from NiP foil, capacitorsLISOWIEC A.: Układy przetwarzania sygnałów wyjściowych przetwornikówbezrdzeniowych o małym poziomie szumów własnych<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 91W artykule przedstawiono analizę szumową wzmacniacza sygnału wyjściowegoprądowego przetwornika bezrdzeniowego działającego na zasadziecewki Rogowskiego. Dynamika pomiaru prądu możliwa do osiągnięciaza pomocą przetwornika narzuca zastosowanie wzmacniacza o kilkurównoległych torach wzmocnienia. Analizę szumową przeprowadzono dlawzmacniacza składającego się z wejściowego wzmacniacza różnicowegooraz dołączonych równolegle do jego wyjścia kilku wzmacniaczy odwracających.Przeprowadzono również analizę szumową wzmacniacza zawierającegona wejściu dwa równolegle połączone wzmacniacze różnicowe.Taka konfiguracja umożliwia kilkukrotne zmniejszenie poziomu ekwiwalentnegowejściowego źródła szumów wzmacniacza.Słowa kluczowe: przetwornik prądowy, analiza szumowa, wzmacniaczróżnicowyLISOWIEC A.: Air core transducer signal conversion circuits with lownoise level<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 91In the paper a noise analysis of an amplifier of the output signal of an aircore current transducer based on Rogowski coil principle has been presented.To make the full use of the dynamics of current measurement thatcan be obtained with the transducer it is necessary to apply an amplifierwith parallel amplification paths. The noise analysis has been carried outfor an amplifier with input differential amplifier followed by several inversionamplifiers connected in parallel to its output. The noise analysis hasalso been carried out for an amplifier configuration where two differentialamplifiers are connected in parallel to the transducer output. Such configurationenables to lower over two times the equivalent noise voltage noisesource connected in series with the amplifier input.Keywords: current transducer, noise analysis, differential amplifierDIDUSZKO R., RYMARCZYK J., CZERWOSZ E., KOZŁOWSKI M.,DANILA M.: Badania in- situ zmian struktury nanokrystalitów Pd zachodzącychpod wpływem wodoru<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 94W artykule przedstawiono wyniki badań XRD (X-ray Diffraction) warstwC-Pd prowadzonych przy wykorzystaniu geometrii układu GIXD (Grazing-Incidence X-ray Diffraction – ślizgowa geometria promieniowania padającego)w specjalnej komórce pomiarowej umożliwiającej pomiary in situw mieszaninie przepływających gazów N 2/H 2.Warstwy C-Pd otrzymano metodą PVD – fizycznego odparowywaniaw próżni fullerenu C 60i octanu palladu. W celu zwiększenia oraz zróżnicowaniaśrednic nanoziaren Pd, warstwy wygrzewano w argonie w temperaturze650°C. Warstwy C-Pd charakteryzowano metodami elektronowejmikroskopii skaningowej (SEM) oraz GIXD. Badania SEM pokazały topografięi morfologię warstw, w szczególności rozkład i wielkość ziarenPd. Dzięki badaniom GIXD zaobserwowano zmiany struktury nanoziarenpalladu pod wpływem wodoru występującego w mieszaninie gazowej. Zewzrostem koncentracji wodoru zaobserwowano tworzenie się roztworustałego wodoru w palladzie i następnie wodorku palladu.Słowa kluczowe: pallad, wodór, XRD, SEMDIDUSZKO R., RYMARCZYK J., CZERWOSZ E., KOZŁOWSKI M.,DANILA M.: The study in-situ structure changes of Pd nanocrystalsunder the influence of hydrogen<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 94In this article we show the results of XRD (X-ray Diffraction) investigationsof C-Pd films performed using the geometry of the GIXD (Grazing-IncidenceX-ray Diffraction) in a special measuring cell allowing in situ measurementsin a mixed flowing gas N 2/H 2.C-Pd films were prepared by PVD method i.e. – Physical Vapor Depositionof fulleren C 60and palladium acetate. These films were annealed at 650°C inargon atmosphere to increase and to diversity of Pd nanograins diameters.C-Pd films were characterized using Scanning Electron Microscopy (SEM)and by GIXD. SEM studies showed the C-Pd films’ topography and morphologyin particular Pd nanograins size and their distribution. The structuralchanges in palladium nanograins under the influence of hydrogen were observedin situ GIXD measurements at gas mixture N 2/H 2. With the increaseof hydrogen concentration in the mixture gas the formation of solid hydrogensolution in palladium and then palladium hydride were observed.Keywords: palladium, hydrogen, XRD, SEM<strong>Elektronika</strong> 8/<strong>2012</strong>

Streszczenia artykułów ● Summaries of the articlesSTĘPIŃSKA I., KOZŁOWSKI M., SOBCZAK K.: Badania metod PVD/CVD wzrostu nanorurek węglowych<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 98Nanorurki węglowe otrzymywano za pomocą dwuetapowej metody PVD/CVD. W pierwszym etapie (proces PVD) wytworzono warstwę węglowązawierającą nanoziarna Ni. W drugim etapie (proces CVD) warstwa z Nizostała zmodyfikowana w celu otrzymania nanorurek węglowych osadzonychw matrycy węglowej. Czas procesu CVD został tak dobrany, abyotrzymać nanorurki w różnych etapach wzrostu (10, 20, 30 min). Wytworzonewarstwy zawierające nanorurki węglowe charakteryzowane były zapomocą mikroskopii TEM i SEM. Do analizy morfologii i struktury otrzymanychnanorurek wykorzystano SEM wyposażony w detektory elektronówwtórnych i wstecznie rozproszonych. Badania struktury nanorurek w różnychetapach wzrostu wykonano za pomocą TEM.Słowa kluczowe: nanorurki węglowe, Ni, mechanizm wzrostuSTĘPIŃSKA I., KOZŁOWSKI M., SOBCZAK K.: Investigations of carbonnanotubes growth stages<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 98Carbon nanotubes were grown using two step method. In a first step (PVDprocess) a carbonaceous film containing Ni nanograins was obtained. Ina second step (CVD process) the film with Ni nanograins was modified forpreparation of carbon nanotubes placed in carbonaceous matrix. Growth’time for CVD process was chosen in such a way to stop growing processin various stages (10, 20, 30 min). Obtained film containing carbon nanotubeswas characterized with TEM and SEM methods. Backscattered andsecondary electron detectors were used for SEM to analyze a morphologyand structure of obtained carbon nanotubes. Carbon nanotubes structurein different growth stages was investigated by TEM.Keywords: carbon nanotubes, Ni, growth mechanismKARLIŃSKI M., ZAJĄC J.: Wybrane problemy pozycjonowania detaliprzy użyciu inspekcji wizyjnej na przykładzie automatycznego systemukontroli filtrów SKF-11<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 102Artykuł opisuje algorytmy analizy obrazów zastosowane w celu precyzyjnegopozycjonowania detali o różnych gabarytach w polu inspekcji kamery.Dokładność pozycjonowania detali w gniazdach pomiarowych jestwypadkową precyzji i powtarzalności procedur wizyjnych oraz kalibracji3D robota przenoszącego filtry.Słowa kluczowe: systemy wizji maszynowej, kalibracja 3-D, robotyka,metody analizy obrazuKARLIŃSKI M., ZAJĄC J.: Selected problem s of element’s positioningwith vision inspection using by automatic filter control systemSKF-11<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 102The article is writing image analysis algorithms using in varying proportionspart’s précising positioning in camera’s inspection field. Component’spositioning accuracy in measuring sockets depends on precision and repeatabilityvision procedure’s and loading robot 3-Dimension calibration.Keywords: machine vision systems, 3-D calibration, robotics, imagesanalysis methodsWARSZA Z.L.: Szacowanie niepewności w pomiarach z autokorelacjąobserwacji<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 1<strong>08</strong>Opisano rozszerzenie podanej w Przewodniku GUM metody wyznaczanianiepewności typu A na pomiary o równomiernym próbkowaniu mezuranduw funkcji czasu z uwzględnieniem wpływu autokorelacji obserwacji.Obejmuje ona wyodrębnienie składowej losowej w surowych danychpomiarowych przez identyfikację i usunięcie z nich estymatora sygnałumenzurandu oraz innych składowych regularnie zmiennych i outlierów.Podano wzory do obliczania odchylenia standardowego dla pojedynczejobserwacji i dla wartości średniej próbki. Uwzględniają one autokorelacjęprzez zastosowanie tzw. „efektywnej liczby” równoważnych nieskorelowanychobserwacji. Dzięki temu można oszacować niepewność rozszerzonąwg dotychczasowej procedury GUM. Podano też metodę wyznaczaniaestymaty funkcji autokorelacji z danych próbki. Rozważania zilustrowanoprzykładami.Słowa kluczowe: menzurand, niepewność, autokorelacja, rozkład prawdopodobieństwa,efektywna liczba pomiarówWARSZA Z.L.: Evaluation of the uncertainty of signals measured withautocorrelated observations<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 1<strong>08</strong>Expanding of the application range of the GUM uncertainty evaluationmethod to the case of autocorrelated observations of the regularly sampledin time measurand is described. As the first step the random componentsof the sample are selected by identification estimate of the measuredsignal and as well other regularly variable components and removingthem from the raw data. Then for the remainder random component withautocorrelated data, given are formulas for standard deviation of the singleobservation and of the mean value of sample. Formulas are expressedby means of an equivalent so-called “effective number” of uncorrelatedobservations, which depends on the sample autocorrelation function. Calculationof the expanded uncertainty due GUM recommendations is nowpossible. As proposal for use in practice given is also method of the estimationof autocorrelation function from sample data. Considerations areillustrated by two numerical examples.Keywords: measurand, uncertainty, autocorrelation, random distribution,effective number of observationsZYCH M.: Metody cyfrowego przetwarzania w impulsowym radarzedo sondowań podpowierzchniowych<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 114Artykuł prezentuje metody cyfrowego przetwarzania sygnałów impulsowegoradaru do sondowań podpowierzchniowych. Z uwagi na szeroki zakres przydatności,radary te są jednym z głównych kierunków rozwoju współczesnejradiolokacji. Autor przedstawia problem strat mocy propagowanej w ziemifali elektromagnetycznej, co przekłada się na ograniczony zasięg GPR. Zaprezentowanewyniki symulacji jak i rzeczywistych pomiarów wskazują naduże możliwości radaru wykorzystującego metodę zogniskowany SAR.Słowa kluczowe: GPR, SAR, LFMZYCH M.: Digital signal processing for Ground Penetrating Radar<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 114The paper presents digital signal processing methods for pulse groundpenetrating radars. Due to wide range of capabilities, these radars are oneof the main direction of development of modern radiolocation. The authorpresents problem of transmitted power losses of the signal propagatedin soil, which reduces GPR range. The simulation and real measurementresults show high possibilities of GPR using focused SAR method.Keywords: GPR, SAR, LFMHOŁYŃSKI M.: Bezpieczeństwo w chmurach<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 119Przetwarzanie w chmurze nie jest tak bezpieczne, jak utrzymują sprzedawcyinformatycznej infrastruktury i serwisów sieciowych. Nie niesiez sobą jednak aż takich zagrożeń, których obawiają się użytkownicy.Słowa kluczowe: przetwarzanie w chmurze, bezpieczeństwo sieciHOŁYŃSKI M.: Security in the clouds<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 119Cloud computing is not as secure as IT infrastructure and network servicesproviders claim. However, the risk is lower than anticipated by manycautious users.Keywords: cloud computing, network security<strong>Elektronika</strong> 8/<strong>2012</strong>

Streszczenia artykułów ● Summaries of the articlesRUDNICKI T., CZERWIŃSKI R.: Zastosowanie enkodera absolutnegodo sterowania silnikiem synchronicznym z magnesami trwałymi<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 121Główną tezą artykułu jest przedstawienie możliwości wykorzystania enkoderaabsolutnego AMT203 do sterowania bezszczotkowego silnikasynchronicznego z magnesami trwałymi. Wartością naukową artykułu jestwykazanie, metodą eksperymentów laboratoryjnych, że rodzaj zastosowanegoenkodera może być stosowany do sterowania komutatora energoelektronicznegodo prędkości obrotowej około 670 obr/min.Słowa kluczowe: enkoder absolutny, silnik z magnesami trwałymi, magnesytrwałe, sterowanie wektoroweRUDNICKI T., CZERWIŃSKI R.: Absolute encoder for the permanentmagnet synchronous motor<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 121The main thesis of the paper is to present the possibility of using the absoluteencoder AMT203 to control of Permanent Magnet Synchronous Motor.The advantage of the article is to show with the lab experimental method,that the particular encoder can be used for controlling the electronic commutatorto rpm about 670.Keywords: absolute encoder, PMSM, permanent magnet, field orientedcontrolDOBRZAŃSKI L.A., SZINDLER M.: Powłoki antyrefleksyjne otrzymywanemetodami zol-żel oraz ALD do zastosowań w krzemowych ogniwachsłonecznych<strong>Elektronika</strong> (LIII), nr 8/<strong>2012</strong>, s. 125W artykule przedstawiono możliwość zastosowania metod zol-żel orazatomowego osadzania warstw do otrzymywania warstw antyrefleksyjnychstosowanych w krzemowych ogniwach słonecznych. Topografiępowierzchni oraz odbicie optyczne badano przy użyciu mikroskopu sił atomowychoraz spektrometru UV/VIS.Słowa kluczowe: zol-żel, atomowe osadzanie warstw, warstwa antyrefleksyjna,ogniwo słoneczneDOBRZAŃSKI L.A., SZINDLER M.: Sol-gel and ALD antireflection coatingsfor silicon solar cells<strong>Elektronika</strong> (LIII), no 8/<strong>2012</strong>, p. 125This paper presents the possibility of using sol gel and atomic layer deposition(ALD) methods for obtaining antireflection coatings for the siliconsolar cells. The surface topography and reflection was studied using anatomic force microscope (AFM) and a spectrometer UV / VIS.Keywords: sol-gel, atomic layer deposition, antireflection coating, solarcellSzanowni Autorzy,zgodnie z zaleceniem Ministerstwa Nauki i Szkolnictwa Wyższegoprzedstawiamy procedurę przeciwdziałania przypadkomghostwriting i guest authorship.Definicje– ghostwriting – przypadek, gdy ktoś wniósł istotny wkładw powstanie publikacji, bez ujawnienia swojego udziału jako jedenz autorów lub bez wymienienia jego roli w podziękowaniachzamieszczonych w publikacji,– guest authorship (honorary authorship) – przypadek,gdy udział autora jest znikomy lub w ogóle nie miał miejsca,a pomimo to jest autorem/współautorem publikacji.Działania mające na celu przeciwdziałanie powyższymprzypadkom (zgodnie z zaleceniami Ministerstwa Nauki i SzkolnictwaWyższego) są następujące:● Redakcja wymaga od autorów publikacji ujawnienia wkładuposzczególnych autorów w powstanie publikacji (z podaniemich afiliacji oraz kontrybucji, tj. informacji kto jest autorem koncepcji,założeń, metod, protokołu itp. wykorzystywanych przyprzygotowaniu publikacji), przy czym główną odpowiedzialnośćponosi autor zgłaszający manuskrypt.● Redakcja wyjaśnia w „Informacji dla autorów”, że ghostwritingi guest authorship są przejawem nierzetelnościnaukowej, a wszelkie wykryte przypadki będą demaskowane,włącznie z powiadomieniem odpowiednich podmiotów (instytucjezatrudniające autorów, towarzystwa naukowe, stowarzyszeniaedytorów naukowych itp.).● Redakcja wymaga informacji o źródłach finansowaniapublikacji, wkładzie instytucji naukowo-badawczych, stowarzyszeńi innych podmiotów (financial disclosure).● Redakcja dokumentuje wszelkie przejawy nierzetelnościnaukowej, zwłaszcza łamania i naruszania zasad etyki obowiązującychw nauce.* * *W związku ze zmianami dotyczącymi oceny parametrycznejczasopism, Ministerstwo Nauki i Szkolnictwa Wyższego wprowadziłonastępujące kryteria oceny publikacji:1. Oryginalność– czy artykuł zawiera nowości w zakresie prezentowanej tematyki?– czy wnosi wkład w stan wiedzy?– czy odpowiada poziomowi merytorycznemu czasopisma?– czy opisywane zagadnienia są istotne dla rozwoju naukilub zastosowań praktycznych?2. Układ– czy artykuł prezentuje logiczny układ treści i jasność wywodu?a) Tytuł: czy odpowiada treści artykułu?b) Streszczenie: czy odzwierciedla treść artykułu?c) Wprowadzenie: czy opisuje co autor zamierzał osiągnąći jasno przedstawia zagadnienia poruszane w artykule? (zwyklewprowadzenie powinno zawierać przegląd literatury dotyczącejdanego tematu, opis eksperymentu, hipotezy, ogólny plan eksperymentulub stosowanych metod),d) Metody badań: czy autor dokładnie wyjaśnia w jaki sposóbotrzymał wyniki? Czy metody badań są odpowiednio dobrane?,jeśli metody są nowe, to czy są dokładnie opisane?, czy autorwystarczająco dokładnie opisał sposób wykonywania badań/pomiarów?e) Wyniki: czy autor w logiczny i jasny sposób wyjaśnia costwierdził w wyniku przeprowadzonych badań?, czy dokonałprawidłowej analizy wyników?f) Podsumowanie/Wnioski: czy zamieszczone stwierdzenia/wnioskisą poparte wynikami badań?, czy autor wykazał jakwyniki odnoszą się do oczekiwań i wcześniejszych badań?, czywyniki badań potwierdzają czy zaprzeczają wcześniejszym teoriom?g) Rysunki i tabele: czy zamieszczone rysunki i tabele jasnoilustrują wyniki badań i czy są zrozumiałe dla czytelnika?, czysą istotne dla zilustrowania treści artykułu?3. Wcześniejsze badania– jeśli artykuł zawiera wcześniejsze wyniki badań, to czy zamieszczonoodpowiednie odnośniki literaturowe?4. Zagadnienia etyczne– Plagiat: czy artykuł nie jest kopią innej pracy?10<strong>Elektronika</strong> 8/<strong>2012</strong>

Process-oriented suboptimal controller for SiC bulkcrystal growth system(Regulator suboptymalny przeznaczony do sterowania procesemhodowli monokryształów SiC)dr hab. inż. Marek Orzyłowski, <strong>Instytut</strong> Tele- i Radiotechniczny, WarszawaThe described controlled system is a furnace for silicon carbide(SiC) bulk crystal growth. This modern semiconductor material isused for the production of electronic elements having propertiesnot available earlier: white and blue LEDs, ultra-fast high-voltageSchottky diodes, MOSFET transistors and high-temperature highcurrentthyristors. These elements work at high frequencies andare both radiation resistant, and temperature resistant up to a fewhundred °C. Due to good heat conductivity SiC wafers are used assubstrate for other semiconductor compounds. Because of technologicaldifficulties, a high quality SiC wafer costs 350…3500 USDwhile an equivalent ordinary silicon wafer costs about 5 USD.The technological process of the SiC bulk crystal growth baseson the physical vapor transport (PVT) and takes place at temperaturesreaching 2500°C in argon atmosphere of low pressure [1]. Theknown constructions of systems for such purposes usually baseon a single-section inductive heater, although preliminary conceptsof construction with resistance heating have appeared [2]. In thepresented solution the temperature field is formed by a two-sectionresistance heater of innovative construction worked out togetherwith the described control system. It is worth emphasizing that thehigh-temperature part of the system can only be made of graphite,which has both electrical and thermal conductivities high. Thereactor with the heating system is closed in a vacuum chamber. Itis possible to measure the temperature in the reactor from outsideby means of the pyrometers using optical channels, whose numberand arrangement affect the temperature distribution inside andbrings on significant complication of the construction.The intended suboptimal controller should ensure a relativelylow deterioration of the control performance index compared tothe optimal value. The concept and the solution of a dedicatedsuboptimal temperature controller oriented on the described systemand technological process is developed further on. The goalof this work was to determine the simplest controller bringing on asignificant cost reduction and reliability increase. It was assumedthat the controller should meet high quality requirements in alltypical states during the significant phases of the process. However,a reasonable deterioration of the quality index is toleratedduring the process phases of low influence on the final result andin the failure states.As a general rule the typical multi-section resistance heatingsystems with high requirements for the reactor temperature fielddistribution work on the basis of temperature measurements inthe selected points of the batch and those of all heating sections[4, 5]. The system presented here works on a different principle.the zone of the optimal crystallization temperature should movedown according to the actual position of the crystallization front.The surface of the regularly growing SiC crystal is slightlyconvex (Fig. 2). The suitable horizontal temperature distributionensuring the proper crystallization conditions is achieved by aspecial construction of thermal system. The geometry of crucibleand heating system has been worked out on the basis of the mathematicalmodeling of temperature fields for various shapes anddimensions, by means of the finite element method applied to a3D model of tens thousands of nods.For the temperature control purposes it is advisable that themodel should have lower order [5]. The chosen furnace constructionenables the programming of the vertical temperature distribution,which influences the crystallization rate [1]. Finally weused a simplified one-dimensional linear discrete model (Fig. 3)in the form of RC analog chain describing vertical temperaturedistribution. In such RC topology voltages correspond to temperatures,while the current sources correspond to the heating powersources. There are 6 nodes in the model, which represent thelumped capacitances C iof the consecutive vertical layers. Thesenods are coupled to their surroundings by equivalent thermal resistances,where r idescribes vertical thermal conduction mainly ofinner elements of furnace construction, and R idescribe horizontalconduction of the graphite felt thermal insulation. The model alsotakes into account the power flow from the upper heater to thenodes of vital influence on the temperature distribution inside thecrucible. It is done by means of distribution coefficients a and b,where a>0, b>0, a+b

where y is the output vector composed of measurable state variables.Suboptimal controlFig. 2. Surface of growing SiC crystalRys. 2. Powierzchnia narastającego monokryształu SiCFig. 3. Electrical RC equivalent of discrete one-dimensional thermalmodelRys. 3. Elektryczny schemat zastępczy RC jednowymiarowego modelutermicznegoAs the state vector x, the vector describing the temperaturesof the following model nodes were assumed : x 1, x 2– the innerfurnace ‘slices’ at various elevations starting from the top, x 3– thecrucible lid with the crystal seed attached under it, x 4– the upperheater bottom, which is close to the subliming SiC powder placedon the crucible floor, x 5– the top of the lower heater, x 6– the lowerpart of the inner furnace construction,The heating power signals are described by u vector, where: u 1– power of upper heater (corresponds to the current J1 of the RCmodel), u 2– power of lower heater.On the basis of the RC electrical equivalent circuit (Fig. 3), themathematical dynamic model of the system can be determined inthe form of the standard state equations:x&=Ax+Bu (1)y=Cx12J 1=u 1J 2=u 2(1-a-b)J 1bJ 1aJ 1r 1x 1C 1R 1r 2 C 2x 2R 2r 3 C 3x 3R 3r 4 C 4x 4R 4r 5C 5xr 51R 5r 6 C 6x 6R 6r 7As there is no possibility of temperature measurements insidethe crucible without a harmful deformation of spatial temperaturefield, a rational solution seems to be an indirect temperature controlbased on the temperature measurements of the crucible lidx 4and the bottom of the upper heater x 5. The optical channels forpyrometric measurements of these points are outlined in Fig. 1.The channel for temperature measurement of the bottom of theupper heater passes trough the aperture located in the top of thelower heater.For the determination of the optimal control for the describedlinear system, the quadratic performance index of infinite horizonis chosen:∞TT (2)where Q and R are the cost matrices, and the assumed coordinatesystem meets the conditions: x( ∞)=0u ( ∞) =0(3)The control equation is: u= −Sx(4)Matrix S is determined by minimization of performance indexJ. It can be calculated directly by solving Riccati’s equation orusing other methods, e.g. dynamic programming based on theBellman’s principle of optimality [6]. For an infinite horizon in thequality index (2), the matrix S is constant.From the Bellman’s principle of optimality it results that the currentoptimal control depends on the present state of the systemonly. Thus, it is independent of the preceding states and controlactivities. When the gain matrix S is constant it can be optimizedon the basis of this principle using the simulation of the statevector x and the input vector u trajectories of the system (1) withfeedback via S matrix. The simulation time should be long enoughto allow the solution for the gain matrix S to steady.During the determination of the cost matrices Q and R it is assumedthat the penalty should be applied to the deviations of thetemperatures most significant in the considered process, i.e. thecrucible lid temperature x 3, and the upper heater temperature x 4.Therefore R and Q matrices have the forms:⎡000000⎤⎢⎥⎢0 0 0 0 0 0⎥⎢00Q⎥00 0 0 Q=⎢⎥(5)⎢000Q000⎥⎢000000⎥⎢⎥⎣000000⎦J= ∫( ∫xQx+uRu)0⎡1R=⎢⎣00⎤1⎥ ⎦The optimal matrix S for our model and for Q 0= 20 is: ⎡0.0010.0453.1483.0510.0770.000⎤ (7)S=⎢⎥⎣−0.001 − 0.188 − 2.688 2.275 0.709 0.020⎦All elements of matrix (7) in the considered case are the temperaturedeviation gains for the described nodes of the temperaturefield in the reactor and its surroundings – so their values canbe compared to one another. It is noticeable that the elements ofthe largest values concentrate in the third and fourth columns ofthe matrix. They are multipliers of x 3and x 4, i.e. the variables correspondingto the non-zero penalty coefficients of matrix Q.dt(6)<strong>Elektronika</strong> 8/<strong>2012</strong>