СкаÑаÑÑ - ТÑанÑмаÑÑ Ð¾Ð»Ð´Ð¸Ð½Ð³

СкаÑаÑÑ - ТÑанÑмаÑÑ Ð¾Ð»Ð´Ð¸Ð½Ð³

СкаÑаÑÑ - ТÑанÑмаÑÑ Ð¾Ð»Ð´Ð¸Ð½Ð³

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

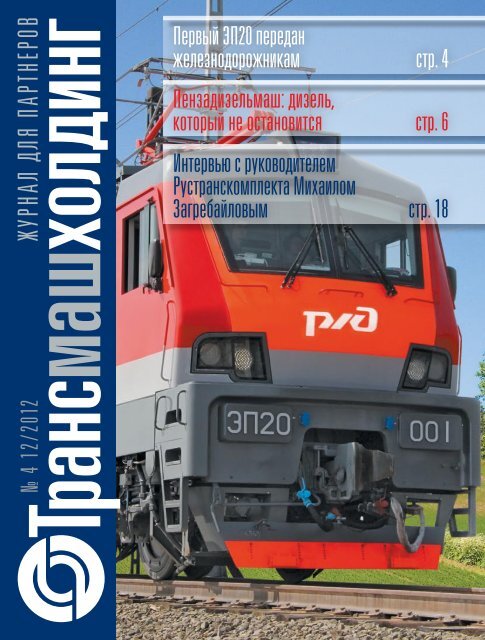

№ 4 12/2012 ЖУРНАЛ ДЛЯ ПАРТНЕРОВ<br />

Первый ЭП20 передан<br />

железнодорожникам<br />

стр. 4<br />

Пензадизельмаш: дизель,<br />

который не остановится стр. 6<br />

Интервью с руководителем<br />

Рустранскомплекта Михаилом<br />

Загребайловым стр. 18

№ 4 12/2012 Ж УРНА Л Д ЛЯ ПАРТНЕРОВ<br />

Журнал для партнеров<br />

ЗАО «Трансмашхолдинг»<br />

Главный редактор<br />

Константин Дорохин<br />

k.dorokhin@tmholding.ru<br />

Адрес редакции<br />

127055, г. Москва, ул. Бутырский<br />

Вал, д. 26, стр. 1<br />

Телефон: (495) 660-89-50<br />

Журнал подготовлен при участии<br />

ИД «МедиаЛайн»<br />

www.medialine-pressa.ru<br />

Генеральный директор<br />

Лариса Рудакова<br />

Дизайн-макет<br />

Илья Малов<br />

Шеф-редактор<br />

Дмитрий Дорофеев<br />

Выпускающий редактор<br />

Мария Фролова<br />

Дизайн и верстка<br />

Елизавета Краснова<br />

Любовь Аристова<br />

Алексей Кузнецов<br />

Сергей Хватов<br />

Корректура<br />

Наталья Коннова<br />

Елена Савельева<br />

Лариса Николина<br />

Марина Панфилова<br />

Допечатная подготовка<br />

Андрей Клочков<br />

Максим Куперман<br />

Олег Машкин<br />

Олег Никитин<br />

Подписано в печать 12.12.2012<br />

Отпечатано в типографии «Вива-Стар»<br />

Тираж 999 экз.<br />

14<br />

Со д ерж ание<br />

новости<br />

компании<br />

2<br />

2<br />

фоторепортаж<br />

4 4<br />

В добрый путь: РЖД<br />

поставлен первый ЭП20<br />

6<br />

18<br />

тема номера<br />

Пензадизельмаш:<br />

дизель, который никогда<br />

не остановится<br />

знакомство<br />

Турбокомпрессоры<br />

Пензадизельмаша: мощь,<br />

надежность, актуальность<br />

сотрудничество<br />

Локомотив ТЭМ ТМХ:<br />

для России и Европы<br />

персона<br />

Интервью с генеральным<br />

директором<br />

Рустранскомплекта<br />

Михаилом Загребайловым<br />

инновации<br />

IRIS для НЭВЗа<br />

и всего холдинга<br />

традиции<br />

Пензенский дизельный:<br />

начало пути<br />

№ 4 12/2012<br />

6<br />

10<br />

14<br />

18<br />

22<br />

24

Новости<br />

Дорога<br />

в Пакистан<br />

Трансмашхолдинг подписал меморандум<br />

о взаимопонимании с Министерством<br />

железных дорог Пакистана.<br />

Меморандум о взаимопонимании призван<br />

стать основой сотрудничества между российскими<br />

машиностроителями и пакистанскими<br />

железнодорожниками.<br />

Подписи под документом поставили секретарь<br />

министерства, председатель Железных<br />

дорог Пакистана Мухаммад Ариф<br />

Азим и коммерческий директор Трансмашхолдинга<br />

Шухрат Махмудов.<br />

В соответствии с документом стороны<br />

договорились провести совместную работу<br />

по определению железнодорожных проектов,<br />

в рамках которых Пакистан может<br />

заинтересоваться продукцией российской<br />

компании, а Трансмашхолдинг – инвестициями<br />

и переносом технологий. Для<br />

координирования действий в рамках меморандума<br />

будет создан наблюдательный<br />

комитет, заседания которого предполагается<br />

проводить не реже раза в год.<br />

«Пакистан – это новый для Трансмашхолдинга<br />

рынок, – заявил Шухрат Махмудов. –<br />

Мы готовы предложить коллегам самую<br />

современную технику, которая способна<br />

существенно повысить эффективность<br />

работы транспортной системы страны. Искренне<br />

надеюсь, что наше сотрудничество<br />

будет долгим и эффективным».<br />

Новые тележки<br />

Бежицкого завода<br />

Бежицкий сталелитейный завод<br />

(БСЗ) получил лицензию и заказ<br />

на литье тележки «Барбер»<br />

для грузовых вагонов.<br />

БСЗ (входит в состав Трансмашхолдинга)<br />

подписал меморандум<br />

о стратегическом сотрудничестве<br />

с Объединенной<br />

вагонной компанией (ОВК)<br />

и лицензионный договор на<br />

производство крупного литья<br />

для тележек «Барбер».<br />

В соответствии с договором<br />

завод получит полный пакет<br />

конструкторской документации<br />

на производство железнодорожного<br />

литья для тележек –<br />

боковой рамы и надрессорной<br />

балки, создание комплектов<br />

отливок.<br />

Согласно договоренностям<br />

Тихвинский вагоностроительный<br />

завод, входящий в состав<br />

ОВК, уже в 2013 году разместит<br />

крупный заказ на поставку<br />

вагонного литья для тележки<br />

«Барбер». Ожидается, что<br />

крупнейшими потребителями<br />

литья, которое БСЗ будет<br />

производить на основе лицензионного<br />

соглашения, станут<br />

также вагоностроительные<br />

предприятия Трансмашхолдинга<br />

– ОАО «Брянский машиностроительный<br />

завод»<br />

и ОАО «Трансмаш».<br />

Вклад в инновации<br />

Подписан меморандум по вопросам сотрудничества<br />

между фондом «Сколково» и Трансмашхолдингом.<br />

Президент фонда «Сколково» Виктор Вексельберг и президент<br />

Трансмашхолдинга Андрей Бокарев подписали меморандум<br />

по вопросам реализации инновационных исследований,<br />

разработок и проекта строительства здания корпоративного<br />

исследовательского центра Трансмашхолдинга в Сколково.

№ 4 12/2012<br />

Повышая качество<br />

С новым<br />

заводом!<br />

Трансмашхолдинг вместе с партнерами<br />

открыл новый электровозостроительный<br />

завод в Казахстане.<br />

Казахстанские железные дороги (КТЖ),<br />

Alstom и Трансмашхолдинг торжественно<br />

открыли новый электровозостроительный<br />

завод в столице Казахстана – Астане.<br />

Церемония прошла в присутствии<br />

президента Казахстана Нурсултана<br />

Назарбаева, президента КТЖ Аскара<br />

Мамина, президента ТМХ Андрея Бокарева,<br />

президента компании Alstom Патрика<br />

Крона (Patrick Kron) и президента Alstom<br />

Transport Анри Пупар-Лафаржа (Henri<br />

Poupart-Lafarge).<br />

Общий объем инвестиций в создание<br />

завода составил 50 млн евро. Управление<br />

осуществляется через компанию «ЭКЗ»,<br />

в которой КТЖ, Трансмашхолдинг и Alstom<br />

владеют 50, 25 и 25% акций соответственно.<br />

На первом этапе завод будет исполнять<br />

заказ Казахстанских железных дорог на<br />

200 грузовых электровозов KZ8A и 95 пассажирских<br />

электровозов KZ4A общей<br />

стоимостью 1,3 млрд евро. Конечной<br />

целью партнеров является расширение<br />

присутствия и выход на рынки локомотивов<br />

соседних стран.<br />

Общая площадь производственных<br />

помещений нового предприятия составляет<br />

27 522 кв. м, проектная мощность – до<br />

100 локомотивных секций в год. Завод отвечает<br />

самым высоким стандартам отрасли.<br />

По мере роста выпуска продукции будет<br />

расти и штат предприятия: с 47 сотрудников<br />

сегодня до 650 к концу 2016 года.<br />

ТВЗ приступает к разработке новых<br />

двухэтажных пассажирских вагонов<br />

для межрегионального сообщения.<br />

ОАО «Российские железные<br />

дороги» 10 октября 2012 года<br />

утвердило техническое задание<br />

на двухэтажные пассажирские<br />

вагоны локомотивной тяги<br />

с креслами для сидения. Проект<br />

реализуется Тверским вагоностроительным<br />

заводом (ТВЗ входит<br />

в состав Трансмашхолдинга).<br />

Работы по проекту ведутся<br />

в соответствии с соглашением<br />

о партнерстве в области создания<br />

двухэтажных пассажирских<br />

вагонов для межрегионального<br />

сообщения, которое было<br />

подписано ОАО «Федеральная<br />

пассажирская компания» (ФПК)<br />

и Трансмашхолдингом 31 мая<br />

2012 года в рамках бизнес-форума<br />

«Стратегическое партнерство<br />

1520» в г. Сочи.<br />

В соответствии с условиями<br />

соглашения договор на поставку<br />

подвижного состава должен быть<br />

заключен до конца 2012 года,<br />

а серийное производство вагонов<br />

планируется начать в 2014 году.<br />

Вагоны с креслами для сидения<br />

будут использоваться в межрегиональных<br />

поездах постоянного<br />

формирования. В их состав также<br />

будут включаться двухэтажные<br />

штабные вагоны, имеющие специально<br />

оборудованные места<br />

для проезда инвалидов, и двухэтажные<br />

вагоны-рестораны.<br />

Техническое задание определяет<br />

требования к двум модификациям<br />

– экономического класса<br />

и бизнес-класса.<br />

В соответствии с техническим<br />

заданием вагоны будут предназначены<br />

для движения на скоростях<br />

до 160 км/ч; кузова с гладкой<br />

обшивкой боковых стен будут<br />

изготавливаться из коррозионностойких<br />

(нержавеющих) сталей.<br />

Благодаря этому срок службы<br />

вагонов составит 40 лет.<br />

В вагоне экономического<br />

класса предусмотрено 104 пассажирских<br />

кресла, которые<br />

на обоих этажах будут располагаться<br />

по схеме 2 + 2. В вагоне<br />

бизнес-класса на каждом этаже<br />

будет размещено по 29 кресел<br />

повышенной комфортности,<br />

расположенных по схеме 2 + 1.<br />

Дополнительно в вагоне бизнескласса<br />

предусмотрено отдельное<br />

двухместное VIP-купе, уровень<br />

технической оснащенности<br />

и комфорта в котором будет еще<br />

выше, чем в салоне.<br />

Все вагоны будут оборудованы<br />

системами кондиционирования<br />

воздуха, экологически чистыми<br />

туалетами, точками Wi-Fi для<br />

доступа в Интернет, информационными<br />

табло и энергосберегающими<br />

светильниками.<br />

Энергоснабжение вагонов<br />

централизованное, от электровоза<br />

через высоковольтный статический<br />

преобразователь. Герметизированные<br />

межвагонные<br />

переходы и беззазорные сцепные<br />

устройства позволят снизить<br />

шум и вибрации при движении<br />

поезда. Входные двери прислонно-сдвижного<br />

типа будут<br />

оборудованы автоматическими<br />

подножками для обеспечения<br />

выхода пассажиров не только<br />

на высокие, но и на низкие платформы.<br />

Новый подвижной состав<br />

станет дополнением линейки<br />

двухэтажных вагонов, создаваемых<br />

на ТВЗ. В 2013 году завод<br />

построит для ОАО «ФПК» первую<br />

партию двухэтажных поездов<br />

дальнего следования, в состав<br />

которых будут входить купейные,<br />

купейные штабные, купейные<br />

вагоны СВ, а также вагоны-рестораны.

Фоторепортаж<br />

В добрый путь<br />

<br />

Трансмашхолдинг и Alstom передали<br />

заказчику – ОАО «Российские<br />

железные дороги» – первый<br />

двухсистемный пассажирский<br />

электровоз ЭП20. Торжественная<br />

церемония состоялась на Новочеркасском<br />

электровозостроительном<br />

заводе 30 ноября. На мероприятии<br />

присутствовали премьер-министр<br />

РФ Дмитрий Медведев, старший<br />

вице-президент – главный инженер<br />

РЖД Валентин Гапанович, губернатор<br />

Ростовской области Василий<br />

Голубев, президент Трансмашхолдинга<br />

Андрей Бокарев, президент<br />

Alstom Патрик Крон, генеральный<br />

директор Трансмашхолдинга<br />

Андрей Андреев.<br />

Глава правительства познакомился<br />

с заводом, его продукцией,<br />

результатами работы в последние<br />

годы, пообщался с работниками<br />

НЭВЗа.<br />

ЭП20 – первый российский<br />

электровоз, способный водить пассажирские<br />

поезда на скоростях до<br />

200 км/ч. Ранее подобные электровозы<br />

в России не производились.<br />

Эти локомотивы будут работать<br />

в составе «олимпийских» поездов<br />

во время сочинской Олимпиады<br />

в 2014 году.<br />

Локомотив вобрал в себя все самые<br />

передовые достижения мирового<br />

локомотивостроения. Переход<br />

к его эксплуатации позволит существенно<br />

повысить эффективность управления<br />

локомотивным парком.<br />

В общей сложности до 2020 года<br />

Трансмашхолдинг изготовит для<br />

железных дорог России 200 электровозов<br />

ЭП20.

№ 4 12/2012<br />

Первый машинист ЭП20 Александр Попов<br />

Президент Alstom Патрик Крон<br />

Генеральный директор Трансмашхолдинга<br />

Андрей Андреев и вице-президент<br />

ОАО «РЖД» Алексей Воротилкин<br />

Дмитрий Медведев в окружении сотрудников НЭВЗа<br />

Главе правительства демонстрируют<br />

современный пульт электровоза<br />

Старший вице-президент ОАО «РЖД» Валентин Гапанович,<br />

генеральный директор НЭВЗа Сергей Подуст<br />

и председатель правительства России Дмитрий Медведев

Тема номера<br />

Пензадизельмаш:<br />

дизель, который<br />

не остановится<br />

<br />

Пензенский дизельный завод на протяжении многих лет является одним из лидеров<br />

производства дизелей, турбокомпрессоров и комплектующих узлов<br />

для дизелестроительных заводов. История длиной в шесть десятилетий показывает:<br />

продукция предприятия востребована не только в России, но и далеко за ее пределами.<br />

Т<br />

рудно переоценить важность для<br />

народного хозяйства дизельной<br />

техники, выпускаемой Пензенским<br />

заводом. Предприятие производит<br />

дизельные двигатели для морских<br />

и речных судов, запчасти к дизелям<br />

и турбокомпрессорам, водные<br />

и масляные насосы, валоповоротные<br />

механизмы и поршни. Всего за годы<br />

существования было выпущено более<br />

20 900 штук дизелей и 207 500 турбокомпрессоров.<br />

В настоящее время<br />

эта продукция активно используется<br />

на железных дорогах России, а также<br />

стран ближнего и дальнего зарубежья.<br />

Потребителями продукции Пензадизельмаша<br />

являются в основном<br />

предприятия России и стран СНГ.<br />

Самые крупные из них – ОАО «Российские<br />

железные дороги», Брянский<br />

машиностроительный завод, Коломенский<br />

завод, Волгодизельмаш. Среди<br />

постоянных заказчиков – предприятия<br />

из Монголии, Казахстана, Украины,<br />

Польши, Латвии, Кубы и Гвинеи.<br />

Широко известные дизель-генераторы<br />

типа Д50 (тепловозные 1‐ПД4А,<br />

1‐ПД4Д, судовые 5ДГ50М, 6ДГ50М)<br />

являются базовой моделью предприятия.<br />

Высокая надежность, большой<br />

моторесурс, низкая стоимость<br />

ремонта позволяют им сохранять свои<br />

рыночные позиции.<br />

Завод тщательно следит за актуальностью<br />

создаваемой им продукции.<br />

В работу идут новые конструкторские,<br />

технические решения, внедряются<br />

прогрессивные технологии. Последние<br />

доработки Д50 позволили уве

№ 4 12/2012<br />

личить мощность дизель-генератора<br />

и снизить удельный расход топлива<br />

во всем диапазоне рабочих режимов.<br />

В центре внимания – человек<br />

В настоящее время на предприятии<br />

трудятся более 2 тыс. человек (средний<br />

возраст – 45 лет). Из них 28%<br />

имеют высшее образование, среднее<br />

профессиональное – 21%.<br />

Сотрудники постоянно повышают<br />

квалификацию в учебных классах,<br />

расположенных на территории<br />

завода. Многие из них параллельно<br />

с работой получают высшее профессиональное<br />

образование по вечерней<br />

форме обучения без отрыва от производства.<br />

Руководство предприятия уделяет<br />

большое внимание социальным<br />

программам. В особенности созданию<br />

благоприятных условий труда<br />

и отдыха работников. Неслучайно<br />

второй год подряд завод становится<br />

победителем Всероссийского конкурса<br />

«Российская организация высокой<br />

социальной эффективности».<br />

На Пензадизельмаше регулярно<br />

проводятся конкурсы профессионального<br />

мастерства на звание лучшего<br />

мастера в своей специализации,<br />

спортивные мероприятия. Имеется<br />

свой вокально-инструментальный ансамбль<br />

и хор русской народной песни,<br />

которому, кстати, уже более 25 лет.<br />

Организуются массовые поездки<br />

и экскурсии.<br />

Немаловажное значение уделено<br />

пропаганде здорового образа жизни.<br />

По заводскому радио ежедневно<br />

транслируется производственная<br />

гимнастика, ежегодно проводятся<br />

бесплатные медицинские осмотры,<br />

вакцинации, флюорографическое обследование.<br />

Предусмотрено санаторно-курортное<br />

лечение в здравницах<br />

Пензенской области. Имеются сауны,<br />

уголки отдыха и психологической<br />

разгрузки (площадки, украшенные<br />

цветами, парковыми скульптурами,<br />

картинами, фонтанами).<br />

Руководит всем этим непростым хозяйством<br />

Николай Симонов. Он прошел<br />

здесь все ступени карьеры –<br />

Николай Симонов,<br />

генеральный директор<br />

ОАО «Пензадизельмаш»:<br />

– На заводе ни на<br />

миг не останавливаются<br />

работы<br />

по созданию новых<br />

образцов техники.<br />

Мы прекрасно<br />

понимаем, что<br />

не имеем права топтаться на месте.<br />

Для того чтобы удержать рынки сбыта,<br />

мало использовать пусть надежный<br />

и испытанный, но все же старый багаж.<br />

Предприятие, которое не выпускает<br />

новую конкурентоспособную продукцию,<br />

быстро умирает. Именно поэтому на<br />

заводе силами конструкторского бюро<br />

разработан и создан новый турбокомпрессор<br />

семейства ТК32.<br />

В настоящее время ОАО «Пензадизельмаш»<br />

является участником программы<br />

создания дизелей нового поколения. Мы<br />

прекрасно осознаем, что предприятию<br />

предстоит найти решение многих проблем.<br />

Однако есть четкое понимание,<br />

есть воля и готовность их преодолеть.

Тема номера<br />

<br />

от рядового мастера до генерального<br />

директора.<br />

Дизели на любой вкус<br />

Ведущее место в производстве<br />

дизелей на предприятии занимает<br />

тепловозный дизель-генератор<br />

1ПДГ4А. Это двигатель, прошедший<br />

испытание временем. Его основные<br />

достоинства: высокая экономичность<br />

топлива на средних нагрузках и малое<br />

время осуществления переходных<br />

режимов. По-настоящему качественный,<br />

он может эксплуатироваться<br />

в любых экстремальных условиях.<br />

Полная мощность дизеля составляет<br />

882 кВт.<br />

Дизель-генераторы 6ДГ50М<br />

(600 кВт) и 5ДГ50М (690 кВт) активно<br />

используются в качестве главных<br />

и вспомогательных двигателей морских<br />

и речных судов. Дизель-генератор<br />

1‐ПДГ4Д (993 кВт) разработан<br />

специально для замены выработавших<br />

свой ресурс дизель-генераторов<br />

ПДГ1М.<br />

Пензенский дизельный завод известен<br />

как один из ведущих производителей<br />

турбокомпрессоров. Выпускается<br />

более 110 модификаций,<br />

разработанных СКБТ (Специальное<br />

конструкторское бюро турбонагнетателей),<br />

турбокомпрессоров десяти<br />

типоразмеров для 92 типов дизелей<br />

и газовых двигателей.<br />

Большой популярностью пользуются<br />

выпускаемые на Пензадизельмаше<br />

водяные и масляные насосы.<br />

Пензенские строители обеспечивают<br />

своих потребителей основной<br />

номенклатурой запасных частей<br />

к дизелям и турбокомпрессорам –эластичными<br />

муфтами и антивибраторами,<br />

валоповоротными механизмами,<br />

поршнями и другими изделиями.<br />

Задел на будущее<br />

Более 30 лет продукция завода<br />

активно поставляется на экспорт.<br />

Ее можно встретить в 60 странах<br />

мира. В 2006 году Пензадизельмаш<br />

стал обладателем национальной премии<br />

«Золотой Меркурий» в номинации<br />

«Лучшее предприятие – экспортер<br />

в области машиностроения».<br />

На заводе ведется постоянная<br />

работа над снижением себестоимости<br />

продукции, вводятся новые<br />

технологии, нацеленные на повышение<br />

качества, осуществляется гибкая<br />

политика маркетинга. Отвечая на новые<br />

требования рынка, предприятие<br />

освоило производство продукции,<br />

по-настоящему выгодной потребителю:<br />

экономичной, обеспечивающей<br />

низкую стоимость эксплуатации,<br />

долговечной, надежной.<br />

Предприятие активно работает<br />

над проектами эффективной модернизации<br />

тепловозов типа ТЭМ2<br />

и ЧМЭ3, тепловозных и судовых<br />

дизель-генераторов, энергетических<br />

центров, работающих на газовом<br />

и дизельном топливе, газификации<br />

тепловозов, дизель-генераторов<br />

для тепловозов с гидравлической<br />

передачей. Продукция постоянно<br />

совершенствуется, разрабатываются<br />

ее новые модификации.<br />

В 2011 году Пензадизельмаш заключил<br />

четыре государственных конт

№ 4 12/2012<br />

ракта на выполнение научно-исследовательских<br />

и опытно-конструкторских<br />

работ по федеральной целевой<br />

программе «Национальная технологическая<br />

база» на 2007–2011 годы<br />

по подпрограмме «Создание и организация<br />

производства в Российской<br />

Федерации в 2011–2015 годах дизельных<br />

двигателей и их компонентов<br />

нового поколения».<br />

В рамках исполнения государственных<br />

контрактов завод в тесной<br />

кооперации с Коломенским заводом<br />

разрабатывает дизельные двигатели,<br />

стенды для испытания дизельных<br />

двигателей, турбокомпрессоры.<br />

Программа рассчитана до 2015 года.<br />

На первых этапах она включает в себя<br />

конструкторскую и технологическую<br />

разработки. Затем к реализации госконтрактов<br />

подключатся все службы<br />

завода, так как предстоит изготовление<br />

макетных и опытных образцов<br />

новой продукции, создание базовых<br />

изделий, выпуск опытно-промышленной<br />

партии и в завершение – технологическая<br />

подготовка серийного<br />

производства. В настоящее время<br />

ведутся работы по техническому<br />

проекту, определяются ключевые<br />

характеристики дизелей.<br />

Реализация подпрограммы направлена<br />

на разработку и организацию<br />

производства перспективных<br />

модификаций дизельных<br />

На заводе ведется<br />

постоянная работа над<br />

снижением себестоимости<br />

продукции, вводятся<br />

новые технологии<br />

двигателей различной мощности,<br />

частоты вращения и массогабаритных<br />

параметров, отвечающих<br />

современным требованиям судостроения,<br />

транспортного машиностроения,<br />

оборонно-промышленного<br />

комплекса, резервной и аварийной<br />

энергетики, производства тяжелой<br />

спецтехники и атомной энергетики,<br />

а также на создание задела научноисследовательских<br />

и опытно-конструкторских<br />

работ для сохранения<br />

конкурентоспособности российского<br />

дизелестроения в долгосрочной перспективе.<br />

В 2014 году должны быть<br />

осуществлены изготовление, испытание<br />

и доводка опытного образца<br />

дизеля. Начало его серийного производства<br />

намечено на 2015 год. Планируется,<br />

что выходные параметры данного<br />

дизеля будут на уровне лучших<br />

мировых аналогов. Самые современные<br />

компоненты и материалы, такие<br />

как топливная система аккумуляторного<br />

типа, новый турбокомпрессор,<br />

самоочищающийся полнопоточный<br />

масляный фильтр, высокопроизводительные<br />

охладители надувочного<br />

воздуха и масла, высокопрочный чугун<br />

и прочее, позволят снизить удельный<br />

расход топлива, масла на угар, массу<br />

двигателя, габаритные размеры, уровень<br />

вредных выбросов, эксплуатационные<br />

расходы, а также увеличить<br />

цилиндровую мощность и приемистость.<br />

Такая продукция – это будущее<br />

Пензадизельмаша.

знакомство<br />

Турбокомпрессоры<br />

Пензадизельмаша: мощь,<br />

надежность, актуальность<br />

10<br />

Производство турбокомпрессоров для системы наддува дизелей – одно из<br />

приоритетных направлений Пензенского дизельного завода. Используя новейшие<br />

технологии, предприятие создает современную продукцию, всегда востребованную<br />

для разных типов дизелей. Надежные и долговечные, турбокомпрессоры<br />

от Пензадизельмаша давно стали визитной карточкой завода.

№ 4 12/2012<br />

Новая страница Пензадизельмаша<br />

В<br />

1950-х годах Правительство<br />

СССР обратило особое внимание<br />

на развитие турбокомпрессоростроения<br />

в стране. Основная<br />

масса дизелей, выпускаемых в то<br />

время для народного хозяйства,<br />

существенно отставала по техническим<br />

характеристикам от зарубежных<br />

аналогов. В особенности из-за<br />

отсутствия газотурбинного наддува.<br />

В начале 1959 года вышло постановление<br />

Правительства СССР об<br />

организации на Пензенском дизельном<br />

заводе производства турбонагнетателей<br />

(турбокомпрессоров)<br />

для наддува дизелей агрегатной<br />

мощностью от 600 до 8000 лошадиных<br />

сил. Внедрение турбонаддува<br />

дизелей увеличивает их мощность<br />

на 40% и весьма значительно<br />

снижает удельный расход топлива.<br />

Перед предприятием «Пензадизельмаш»<br />

встала сложная задача –<br />

перейти к производству принципиально<br />

новой современной техники.<br />

И так открылась новая страница<br />

в истории завода.<br />

Чтобы создать качественные<br />

турбокомпрессоры и повысить<br />

эффективность отечественных<br />

дизельных двигателей за счет<br />

оснащения их унифицированными<br />

турбокомпрессорами, на Пензадизельмаше<br />

было создано конструкторское<br />

бюро турбокомпрессоростроения<br />

(КБТК).<br />

С тех пор Пензадизельмаш остается<br />

единственным в СНГ предприятием,<br />

специализирующимся<br />

на разработке и производстве турбокомпрессоров<br />

для наддува дизелей<br />

мощностью от 300 до 5000 кВт.<br />

Сейчас в серийном производстве<br />

находятся более 110 модификаций<br />

типоразмеров ТК18, ТК23, ТК30,<br />

ТК32, ТК34. Ведутся перспективные<br />

разработки принципиально новых<br />

турбокомпрессоров с высокими показателями<br />

экономичности и экологичности,<br />

а также высокой степенью<br />

форсировки.<br />

Всего по разработкам КБТК<br />

выпущено более 100 000 турбокомпрессоров,<br />

которые нашли применение<br />

на магистральных и маневровых<br />

тепловозах, а также на морских<br />

и речных судах.<br />

Выдерживают жесткую<br />

конкуренцию<br />

Продукция Пензадизельмаша стабильно<br />

выдерживает жесткую конкуренцию<br />

как на отечественном, так<br />

и на зарубежном рынках турбокомпрессоров.<br />

Слагающие успеха – высокий<br />

уровень разработок, наличие<br />

квалифицированных инженерных<br />

кадров, современные технологии<br />

в проектировании и производстве.<br />

Отличительные черты турбокомпрессоров<br />

от предприятия – надежность<br />

11

знакомство<br />

12<br />

и долговечность. Лопатки и диски<br />

турбин изготавливают из жаропрочных<br />

материалов, а подшипники<br />

скольжения – из специальной бронзы<br />

на современном высокоточном оборудовании.<br />

Действующая на предприятии<br />

система менеджмента качества<br />

сертифицирована по международному<br />

стандарту серии ISO 9001.<br />

На продукцию выдается сертификат<br />

качества. Также в организации<br />

действует приемка локомотивной<br />

инспекцией Центра технического<br />

аудита ОАО «Российские железные<br />

дороги».<br />

По современным стандартам<br />

В 2008 году конструкторским бюро<br />

Пензадизельмаш было разработано<br />

и поставлено на производство новое,<br />

еще более качественное и современное<br />

семейство турбокомпрессоров<br />

– ТК32. Они предназначены<br />

для установки на дизели 12ЧН 26/26<br />

и 16 ЧН 26/26 производства ОАО<br />

«Коломенский завод».<br />

Турбокомпрессоры ТК32 производятся<br />

на замену турбокомпрессоров<br />

типа 6ТК производства того же<br />

Коломенского завода и ТК41В-21<br />

и ТК41В-25 производства Специального<br />

конструкторского бюро турбонагнетателей.<br />

Такие турбокомпрессоры производятся<br />

в нескольких модификациях:<br />

1) ТК32-07: предназначены для установки<br />

на дизель-генераторы 1А‐9ДГ<br />

(исп. 3) в составе тепловозов ТЭ10МК.<br />

Они взаимозаменяемы с турбокомпрессорами<br />

6ТК и ТК41-25;<br />

2) ТК32-09: предназначены для<br />

установки на дизель-генераторы<br />

1А‐9ДГ (исп. 2) в составе тепловозов<br />

ТЭ116. Они взаимозаменяемы<br />

с турбокомпрессорами 6ТК и ТК41-21.<br />

В апреле того же года на Коломенском<br />

заводе были проведены<br />

сравнительные испытания дизельгенератора<br />

1А-9ДГ (исп. 3) с турбокомпрессорами<br />

ТК32-07 и ТК41В‐25.<br />

Положительные результаты этих<br />

испытаний стали основанием для<br />

совместного решения Коломенского<br />

завода и Пензадизельмаша о заключении<br />

договора на поставку турбокомпрессоров<br />

ТК32-07.<br />

Современные ТК32 имеют ряд<br />

отличий от турбокомпрессоров 6ТК:<br />

1) конструктивную схему (опоры<br />

ротора по концам), традиционную<br />

для турбокомпрессоров, создаваемых<br />

на заводе «Пензадизельмаш».<br />

Эта схема имеет меньшие скорости<br />

в подшипниках и, как следствие,<br />

большую надежность и ресурс<br />

подшипников. Работоспособность<br />

подшипников сохраняется при

№ 4 12/2012<br />

появлении дисбаланса ротора,<br />

в десять раз превышающего первоначальный;<br />

2) конструкция основных узлов<br />

(подшипники, ротор, входник,<br />

корпус компрессора) унифицирована<br />

с серийными турбокомпрессорами<br />

ТК30С-02, устанавливаемыми на<br />

тепловозах ТЭМ7, и проверена<br />

в длительной (более 30 лет) эксплуатации;<br />

3) запасные части к турбокомпрессорам<br />

ТК32 (подшипники, уплотнительные<br />

кольца и др.) имеют более<br />

низкую цену, так как унифицированы<br />

с серийными ТК30С-02.<br />

Отличия турбокомпрессоров ТК32<br />

от ТК41В-25 заключаются в следующем:<br />

1) в результате комплекса конструкторских<br />

и экспериментальных работ<br />

удалось создать компрессор с увеличенной<br />

пропускной способностью,<br />

что позволило на дизель-генераторе<br />

1А-9ДГ (исп. 2, исп. 3) применить<br />

компрессор с уменьшенным диаметром<br />

колеса. Соответственно,<br />

были уменьшены размеры корпусных<br />

деталей, что позволило уменьшить<br />

массу турбокомпрессора по<br />

сравнению с ТК41В-21 и ТК41В‐25<br />

почти в полтора раза. И это в свою<br />

очередь предопределяет его более<br />

низкую цену;<br />

2) турбокомпрессоры ТК32 имеют<br />

более высокий коэффициент полезного<br />

действия и меньшую (в два<br />

раза) инерционность<br />

ротора. Это понижает<br />

эксплуатационный<br />

расход топлива и температуру<br />

газа перед<br />

турбиной как на стационарных,<br />

так и на переходных<br />

процессах.<br />

Добиться столь высоких<br />

параметров турбокомпрессоров<br />

стало<br />

возможным благодаря<br />

тесному сотрудничеству<br />

с высококвалифицированными<br />

специалистами<br />

ОАО «Калужский двигатель»,<br />

ООО «ТУРБОКОМ»,<br />

ОАО «Коломенский завод»,<br />

а также с ведущими<br />

исследовательскими<br />

институтами: Всероссийским<br />

научно-исследовательским<br />

институтом<br />

железнодорожного<br />

транспорта, Центральным<br />

научно-исследовательским<br />

дизельным<br />

институтом, Самарским<br />

государственным аэрокосмическим<br />

университетом<br />

и др.<br />

Уровень КПД вновь разрабатываемых<br />

турбокомпрессоров удалось<br />

значительно повысить за счет внедрения<br />

современных программ газодинамического<br />

расчета FlowVision<br />

и прочностных расчетов NXNastran.<br />

Тем самым значительная часть<br />

доводочных работ по достижению<br />

параметров в соответствии с техническим<br />

заданием была переложена<br />

на этап проектирования и разработки<br />

документации. В результате сократился<br />

срок разработки и доводки<br />

нового изделия.<br />

Параллельно с освоением выпуска<br />

новой продукции завод ведет<br />

разработки перспективных образцов<br />

турбокомпрессоров. Работа<br />

«на опережение конкурентов» – одна<br />

из главных задач, которая стоит<br />

перед конструкторами предприятия.<br />

Поэтому можно быть уверенным, что<br />

продукция Пензадизельмаша будет<br />

востребована в России и за рубежом<br />

многие годы.<br />

13

Сотрудничество<br />

Локомотив ТЭМ ТМХ:<br />

для России и Европы<br />

14<br />

Традиционно российские тепловозы поставлялись главным образом на отечественный рынок<br />

и в страны СНГ. В Западной и Центральной Европе из-за сильной конкуренции со стороны местных<br />

машиностроителей отечественные тепловозы были редкостью. На этом фоне маневровый тепловоз<br />

серии ТЭМ ТМХ, созданный совместными усилиями Трансмашхолдинга, чешской компании CZ LOKO<br />

и Вильнюсского локомотиворемонтного депо, выглядит весьма показательным примером удачного вхождения<br />

российских производителей на европейский рынок. Ведь он успешно эксплуатируется в Прибалтике.

№ 4 12/2012<br />

Р<br />

ешение о постройке этого<br />

локомотива было принято в мае<br />

2009 года. Было предусмотрено<br />

создание двух вариантов: один – для<br />

стран Евросоюза и второй – для<br />

России. Конструкция тепловоза<br />

основана на модулях, которые положительно<br />

оправдали себя на уже<br />

модернизированных локомотивах.<br />

Такое оригинальное для России<br />

технологическое решение как раз<br />

и обусловило привлечение в качестве<br />

партнера-разработчика компании<br />

CZ LOKO. Дело в том, что чешская<br />

компания имеет большой опыт модернизации<br />

тепловозов различных<br />

серий с использованием модульных<br />

конструкций, в том числе тепловозов<br />

серии 770, которым в разных<br />

странах присваивают обозначения<br />

Т669.0, ЧМЭЗ, S200, LDE 1500, DES<br />

3100 (к примеру, на основе этих<br />

модулей модернизировано уже<br />

более 300 тепловозов бывшего «ЧКД<br />

Прага»).<br />

Эти модули могут применяться<br />

для постройки новых локомотивов,<br />

к которым относится и тепловоз ТЭМ<br />

ТМХ 001.<br />

Проект модернизации был разработан<br />

и согласован между фирмами<br />

Zeppelin Power Systems GmbH &<br />

Co.KG, CZ LOKO, Вильнюсским локомотивно-ремонтным<br />

депо (ВЛРД)<br />

и Брянским машиностроительным<br />

заводом. Для сборки первых двух<br />

тепловозов было выбрано депо Вильнюса,<br />

которое обладает большим<br />

опытом модернизации локомотивов<br />

с установкой дизелей CAT совместно<br />

с фирмой CZ LOKO. Всего здесь<br />

модернизировано 60 секций тепловозов<br />

2М62 и 2М62У, 23 тепловоза<br />

ЧМЭЗ и прототип тепловоза ТГМ4.<br />

Все договора были подписаны<br />

в начале июля 2009 года, а 20 июля<br />

в ВЛРД поставлены первые комплектующие.<br />

С Брянского машиностроительного<br />

завода поступили главная<br />

рама тепловоза с топливным баком<br />

и тележки в сборе с колесно-моторными<br />

блоками.<br />

Благодаря накопленному опыту<br />

модернизации локомотивов первый<br />

тепловоз ТЭМ ТМХ реконструировали<br />

к 150‐летию АО «Литовские<br />

железные дороги», отмеченному<br />

в августе этого года.<br />

Первый локомотив ТЭМ ТМХ 001 успешно<br />

прошел эксплуатационные,<br />

сертификационные и приемочные испытания<br />

и отвечает всем требованиям<br />

пожарной, функциональной и экологической<br />

безопасности, электромагнитной<br />

совместимости, эргономики<br />

(в том числе требованиям по уровню<br />

вибрации в кабине машиниста), параметрам<br />

микроклимата и т. д.<br />

24 апреля 2012 года локомотиву<br />

был выдан сертификат соответствия<br />

Российского государственного реестра<br />

системы cертификации № ССФЖТ<br />

RU. ЦТ03.A.09076.<br />

ТЭМ ТМХ разработаны<br />

унифицированные модули<br />

тепловоза, которые могут<br />

быть использованы для<br />

модернизации и постройки<br />

новых тепловозов<br />

– То, что наш тепловоз сертифицирован<br />

в системе СФЖТ, уже открывает<br />

ему дорогу на достаточно емкий<br />

российский рынок, а также на рынки<br />

стран СНГ, – говорит глава представительства<br />

ТМХ в Прибалтике Сергей<br />

Гречукас. – Растет на него спрос<br />

и в странах Балтии, хотя, безусловно,<br />

в силу понятных причин количество<br />

заказанных тепловозов тут меньше.<br />

По словам Сергея Гречукаса, в настоящее<br />

время Эстонские железные<br />

дороги эксплуатируют 30 новых<br />

тепловозов, а порт Салламяэ заказал<br />

третью по счету машину. Растущий<br />

спрос объясняется тем, что по сравнению<br />

с тепловозами, выпущенными<br />

десять и более лет назад, ТЭМ ТМХ<br />

демонстрирует очень серьезную<br />

экономию масла и топлива, которые<br />

– в зависимости от конкретной<br />

модели и условий эксплуатации – могут<br />

доходить до 25% и более.<br />

– Судя по отзывам наших клиентов,<br />

тепловоз позволяет значительно снижать<br />

расход дизеля и масла практически<br />

на всех режимах эксплуатации,<br />

включая работу на сортировочной<br />

горке и обслуживание вывозных поездов,<br />

– добавляет Сергей Гречукас. –<br />

При разных типах нагрузки расход<br />

топлива мог доходить даже до 46%,<br />

что при нынешних ценах на дизель является<br />

очень весомым аргументом<br />

в пользу покупки нашего тепловоза.<br />

По словам Сергея Гречукаса,<br />

параллельно с выполнением уже<br />

имеющихся заказов сегодня ведется<br />

разработка еще одной модификации<br />

тепловоза: на базе шестиосной машины<br />

создается четырехосная.<br />

– Этот тепловоз предназначен для<br />

АО «Летувос гяляжинкяляй» – Литовских<br />

железных дорог, – рассказывает<br />

Сергей Гречукас. – Он будет отвечать<br />

самым высоким экологическим<br />

требованиям EU Stage IIIB благодаря<br />

современному двигателю САТ<br />

С27 мощностью 700 кВт. Создание<br />

такой машины еще больше расширит<br />

наши возможности по реализации<br />

маневровых локомотивов. Подтверждение<br />

тому – заказы от АО «Порт Силламяэ»:<br />

там наш тепловоз успешно<br />

выполняет все необходимые работы.<br />

Сегодня он заменяет два тепловоза<br />

серии ТЭМ2 и тянет поезда весом<br />

до 6000 тонн. Локомотив с хорошими<br />

техническими и экономическими<br />

показателями прекрасно себя зарекомендовал,<br />

и в результате для нужд<br />

порта было приобретено еще два<br />

тепловоза.<br />

Вместе с тем, добавляет Сергей<br />

Гречукас, возможности ВЛРД не позволяют<br />

в полной мере удовлетворить<br />

потенциальный спрос на ТЭМ ТМХ:<br />

– Всего мы можем здесь собирать<br />

максимум 35–40 тепловозов в год, так<br />

что в случае чего основная нагрузка<br />

ляжет на Брянский завод. Впрочем,<br />

для того чтобы вопрос о подобных<br />

15

Сотрудничество<br />

16<br />

масштабах производства был поставлен,<br />

предстоит еще многое сделать.<br />

В частности, доказать, что ТМ ТМХ<br />

не только экономичнее других тепловозов<br />

своего класса, но и намного<br />

прогрессивнее их, проще и дешевле<br />

в обслуживании и ремонте. Пока же<br />

ВЛРД каждый месяц выпускает по одному<br />

новому тепловозу типа ТЭМ<br />

ТМХ. (Всего же на начало 2012 года<br />

в Вильнюсе было смонтировано<br />

18 тепловозов этой серии.)<br />

Какими еще достоинствами, по мнению<br />

эксплуатантов, обладает ТЭМ<br />

ТМХ?<br />

В числе наиболее значительных<br />

упоминаются в первую очередь<br />

уникальная модульная конструкция,<br />

позволяющая принципиально как<br />

улучшить условия работы машинистов,<br />

так и упростить проведение<br />

ремонтных работ. Причем сделать это<br />

можно будет без чрезмерных затрат:<br />

как уже говорилось, создателями ТЭМ<br />

ТМХ разработаны унифицированные<br />

модули тепловоза, которые могут<br />

быть использованы для модернизации<br />

и постройки новых тепловозов самых<br />

разных типов с количеством осей<br />

от двух до восьми.<br />

В частности, модульная конструкция<br />

с низкими капотами позволяет<br />

установить кабину машиниста так<br />

называемого башенного типа, то есть<br />

с круговым обзором.<br />

Особое внимание конструкторы<br />

уделили созданию комфортных условий<br />

работы для машиниста локомотива.<br />

Внутри кабины, имеющей хорошую<br />

шумо- и теплоизоляцию, установлено<br />

два диагонально расположенных пульта<br />

управления и, соответственно, два<br />

подрессоренных кресла. Для обогрева<br />

кабины применяется независимый<br />

агрегат воздушного отопления, а также<br />

четыре теплообменника XEROS-<br />

4000, которые используют тепло,<br />

получаемое от системы охлаждения<br />

дизеля. Имеется два вентилятора,<br />

а также кондиционер.<br />

– Исходя из уже имеющегося у нас<br />

опыта эксплуатации тепловозов ТЭМ<br />

ТМХ можем отметить, что применение<br />

таких унифицированных модулей<br />

при модернизации существующих<br />

локомотивов и закупке новых снижает<br />

капитальные и эксплуатационные<br />

затраты, упрощает эксплуатацию<br />

и ремонт. Это происходит благодаря<br />

тому, что для всех локомотивов, независимо<br />

от их мощности, устанавливается<br />

единая номенклатура запасных<br />

частей, одинаковые алгоритмы<br />

управления и технология обслуживания,<br />

– говорит Стасис Дайлидка,<br />

генеральный директор АО «Лятувос<br />

гяляжинкяляй». – Широкая унификация<br />

локомотивного парка, доступная<br />

благодаря появлению нового ТЭМ<br />

ТМХ, позволяет коренным образом<br />

изменить систему обслуживания и ремонта<br />

локомотивов.<br />

К мнению руководителя Литовских<br />

железных дорог можно добавить, что<br />

такая конструкция несет в себе и еще<br />

одну возможность для оптимизации<br />

расходов: не секрет, что во многих<br />

странах частные ремонтные предприятия<br />

предлагают полный сервис<br />

и даже сдают локомотивы в аренду.<br />

Для них ТЭМ ТМХ в силу простоты<br />

в обслуживании могут стать настоящей<br />

находкой!<br />

А транспортные компании, в свою<br />

очередь, могут вообще не заниматься<br />

ремонтом и сосредоточиться только<br />

на перевозках.<br />

– Безусловным плюсом является<br />

и то, что модульная конструкция<br />

позволяет создавать различные

№ 4 12/2012<br />

модификации локомотива в зависимости<br />

от запросов и возможностей<br />

заказчика, – считает Виталий Иванов,<br />

председатель правления порта<br />

Саллямяэ. – Это дает возможность<br />

при необходимости эксплуатировать<br />

тепловозы, выпущенные, скажем, для<br />

Эстонии, не только для маневровых,<br />

но и для поездных целей, работая<br />

как поодиночке, так и в сцепе по две<br />

машины.<br />

Действительно, выпущенные к началу<br />

2012 года локомотивы оснащены<br />

тремя различными моделями дизелей,<br />

различающимися как по мощности,<br />

так и по экологическим характеристикам<br />

(в зависимости от того,<br />

в какой стране они должны эксплуатироваться).<br />

При этом локомотивы, изготавливающиеся<br />

по прибалтийским<br />

заказам, обладают заметно более<br />

мощными двигателями. Так, для Литовских<br />

железных дорог их оснащают<br />

дизелями модели 3512В мощностью<br />

1455 кВт, а для Эстонии – двигателем<br />

3512С-HD мощностью 1550 кВт.<br />

Существует и два варианта исполнения<br />

тормозного оборудования. Для<br />

Литовских дорог тепловозы укомплектовываются<br />

тормозным оборудованием<br />

чешской фирмы DAKO,<br />

остальные – отечественным унифицированным<br />

комплексом пневматического<br />

и электропневматического<br />

оборудования, известного под аббревиатурой<br />

УКТОЛ.<br />

Новая техника<br />

трансмашхолдинга значительно<br />

повысила престижность<br />

профессии машиниста<br />

Помимо целого ряда экономических<br />

и эксплуатационных плюсов ТЭМ ТМХ,<br />

стоит отметить и еще одно его достоинство,<br />

о котором не раз упоминали<br />

заказчики. Его можно причислить<br />

к разряду психологических: машинисты,<br />

поработав на новых локомотивах,<br />

быстро заметили их огромное отличие<br />

от прежних.<br />

Это прежде всего надежность,<br />

удобство в управлении, комфортная<br />

рабочая обстановка и меньшая<br />

усталость в пути. Вместе с условиями<br />

труда и благодаря работе на этом<br />

современном, эстетичном локомотиве<br />

с красивым дизайном изменилось<br />

и мышление, и квалификация машинистов.<br />

Новая техника значительно<br />

повысила престижность профессии<br />

машиниста и стала для молодежи аргументом<br />

при выборе специальности.<br />

А это очень немаловажный показатель,<br />

ведь для безопасной и надежной<br />

работы железнодорожного транспорта<br />

важны не только мощные и новые<br />

подвижные составы, но и квалифицированные,<br />

любящие свою работу<br />

люди.<br />

Поэтому необходимо создавать<br />

хорошие рабочие условия – только<br />

в таком случае можно рассчитывать<br />

на высокие результаты работы и желание<br />

самих работников совершенствоваться.<br />

Эту задачу успешно помогает решить<br />

локомотив ТЭМ ТМХ.<br />

17

Персона<br />

18

№ 4 10/2012<br />

«СОТРУДНИЧЕСТВО<br />

С ТРАНСМАШХОЛДИНГОМ –<br />

ЭТО СТАБИЛЬНОСТЬ В РАБОТЕ<br />

НА МНОГИЕ ГОДЫ ВПЕРЕД»<br />

РусТрансКомплект занимается обеспечением закупок для нужд<br />

Трансмашхолдинга. Об особенностях ведения этого бизнеса<br />

рассказывает генеральный директор компании Михаил Загребайлов.<br />

-М<br />

ихаил Владимирович,<br />

что из себя представляет<br />

Рустранскомплект? Какие<br />

цели и задачи стоят перед компанией?<br />

– ЗАО «Рустранскомплект» является<br />

торгово-закупочной организацией,<br />

на протяжении многих лет обеспечивающей<br />

поставки сырья и материалов<br />

на предприятия Трансмашхолдинга<br />

(ТМХ).<br />

Основной задачей РусТрансКомплекта<br />

при организации материальнотехнического<br />

обеспечения является<br />

приобретение товарно-материальных<br />

ценностей для нужд производства<br />

с максимальной эффективностью,<br />

что в нашем понимании<br />

означает закупки ТМЦ по оптимальной<br />

цене (1), позволяющей приобретать<br />

товар высочайшего качества<br />

(2) и в сроки, строго отвечающие<br />

потребностям производства (3).<br />

В ежедневно проводимой работе<br />

мы стараемся максимально использовать<br />

опыт и возможности Рустранскомплекта<br />

для снижения доли<br />

материальных затрат в себестоимости<br />

продукции ТМХ за счет проводимой<br />

работы по снижению закупочных<br />

цен и поиску альтернативных поставщиков.<br />

Для того чтобы понять масштаб<br />

стоящих перед нашей компанией<br />

задач, достаточно обратить внимание<br />

на компоненты себестоимости<br />

продукции ТМХ. Ключевыми элементами<br />

являются такие статьи затрат,<br />

как расходы на оплату труда, которые<br />

благодаря социальной направленности<br />

ТМХ ежегодно увеличиваются;<br />

расходы на энергоносители, влиять<br />

на постоянный рост которых<br />

мы не имеем возможности. Более<br />

70% в структуре себестоимости<br />

составляют сырье и материалы, это<br />

и есть огромное поле для нашей ежедневной<br />

работы.<br />

Ведь повышение выручки компании<br />

на 1 рубль дает 10–20 копеек<br />

чистой прибыли; 1 рубль, который<br />

Р у с Т ра нсК омп ле к т д орожит свое й репу та ц ие й<br />

о т к ры т ой к омп а нии и д обросове с т ног о н а лог оп л ат е льщ ик а<br />

и т е ж е т ребов а ния вы д вига е т и пос та вщ ик а м<br />

19

Персона<br />

20<br />

получен в результате снижения<br />

расходов на закупаемые товары, это<br />

1 рубль прибыли в чистом виде.<br />

– Действительно, важность<br />

службы снабжения для машиностроительного<br />

предприятия<br />

сложно переоценить. Каковы основные<br />

требования к поставщикам<br />

Трансмашхолдинга?<br />

– Их можно разделить на две группы.<br />

Первая – это формальные требования,<br />

такие как капитал, сведения<br />

о добросовестности потенциального<br />

контрагента как налогоплательщика,<br />

исключение признаков фирм-однодневок.<br />

Ко второй группе требований<br />

можно отнести опыт работы компании,<br />

цены на предлагаемые ТМЦ,<br />

уровень качества продукции, возможность<br />

соблюдать гарантийные обязательства,<br />

предлагать комфортные<br />

для Группы компаний условия оплаты<br />

и многое другое.<br />

Что касается первой группы требований,<br />

то пристальное внимание<br />

к контрагенту перед началом работы<br />

вызвано, прежде всего, тем, что<br />

Рустранскомплект дорожит своей<br />

репутацией открытой компании<br />

Создание новой техники,<br />

участие в формировании<br />

нового облика железных<br />

дорог России – это важное<br />

и интересное дело<br />

и добросовестного налогоплательщика<br />

и те же требования выдвигает<br />

и поставщикам.<br />

Со второй группой требований<br />

сложнее. Что касается большинства<br />

предприятий, выпускающих комплектующие<br />

для железнодорожной<br />

техники, то, к сожалению, в основном<br />

это заводы, созданные в советские<br />

времена, на которых не могли не сказаться<br />

экономические потрясения<br />

90‐х. Для исключения рисков, связанных<br />

с поставкой продукции несоответствующего<br />

качества, нарушением<br />

сроков поставки, многим из них<br />

необходимо масштабное техническое<br />

перевооружение, насыщение<br />

производства профессиональными<br />

кадрами. Много лет предприятия ТМХ<br />

решают те же насущные проблемы,<br />

и мы стараемся поддерживать и с пониманием<br />

относиться к сложностям<br />

наших контрагентов, совместно решать<br />

многие острые проблемы, понимая,<br />

что развитие наших поставщиков<br />

прямо отразится на продукции ТМХ.<br />

В своей работе мы, безусловно,<br />

отдаем приоритет российским поставщикам,<br />

которые не стоят на месте,<br />

сумели сберечь или восстанавливают<br />

трудовой потенциал, совершенствуют<br />

конструкторские разработки, развиваются<br />

путем внедрения инноваций,<br />

работают над снижением издержек.<br />

На каждой встрече с нашими партнерами<br />

мы обращаем внимание<br />

на то, что только совместное динамичное<br />

развитие позволит всем нам<br />

быть конкурентоспособными.<br />

Сложности возникают, когда поставщик<br />

не осознает важности долгосрочного<br />

партнерства, не задумывается<br />

о перспективе – к сожалению, это<br />

тоже часто встречается. Ведь постоянно<br />

растущие требования к качеству<br />

приобретаемых ТМЦ, необходимость<br />

снижать издержки – это неизбежные<br />

способы выживания в жесткой<br />

конкурентной среде. Категорически<br />

неприемлемы подходы отдельных<br />

компаний-монополистов, при которых<br />

мы как потребитель находимся<br />

в положении пленника и нам навязывают<br />

работу на крайне невыгодных<br />

для Группы компаний условиях.<br />

В наше время наивно полагать, что

№ 4 12/2012<br />

найти, а в безвыходной ситуации<br />

и создать альтернативу невозможно.<br />

Рассматриваются любые способы<br />

развития конкуренции и исключения<br />

монополизма вплоть до организации<br />

совместных производств. Нерадивые<br />

поставщики вынуждают нас работать<br />

над расширением линейки импортных<br />

ТМЦ, закупаемых у крупнейших<br />

мировых производителей. Отмечу,<br />

что над указанными проблемами<br />

мы работаем постоянно и отнюдь<br />

не безрезультатно.<br />

Каждый наш поставщик должен<br />

понимать, что только кропотливая<br />

совместная работа, основанная<br />

на доверии и открытости, позволит<br />

и поставщикам, и Трансмашхолдингу<br />

быть обеспеченными заказами<br />

на десятилетия вперед. Убежден,<br />

что время для сиюминутной выгоды<br />

прошло, пришла пора кропотливой<br />

созидательной работы, нацеленной<br />

на перспективу.<br />

Подводя итог вышесказанному,<br />

хочу сказать, что в настоящее время<br />

динамично развиваются различные<br />

производители железнодорожной<br />

техники, Россия постепенно интегрируется<br />

в ВТО, что обязывает нас<br />

собраться и работать на 200%.<br />

– Сотрудничество с такой инновационной<br />

компанией, как Alstom,<br />

предполагает приобретение<br />

Трансмашхолдингом все более<br />

высокотехнологичных комплектующих?<br />

– Говоря о наших французских<br />

партнерах, сразу хочется отметить<br />

их значительный опыт, стратегический<br />

подход к работе. Говоря о снабжении<br />

в компании Alstom, показательно,<br />

что это служба, выстроенная годами,<br />

глубоко интегрированная в общую<br />

систему управления, тесно связанная<br />

с иными подразделениями компании.<br />

Безусловно, специфика требований<br />

законодательства России, особенности<br />

документооборота, требования<br />

монопольного заказчика и многое<br />

другое не позволяют слишком<br />

широко применять положительный<br />

зарубежный опыт. Тем не менее опыт<br />

Alstom показывает, что использование<br />

современных инструментов и реше<br />

РТК покупает обширную номенклатуру изделий – от металла до униформы<br />

и средств индивидуальной защиты<br />

ний в управлении снабжением, безусловно,<br />

должны внедряться и активно<br />

применяться на практике. Наша задача<br />

– изучить и суметь адаптировать<br />

те или иные решения и инструменты,<br />

которые могут непосредственно повлиять<br />

на стоимость и качество закупаемых<br />

ГК ТМХ материалов и комплектующих.<br />

Отдельно стоит отметить, что<br />

совместное с компанией Alstom<br />

обновление линейки производимой<br />

предприятиями Холдинга продукции<br />

требует приобретения комплектующих<br />

нового формата, высокотехнологичных,<br />

отвечающих последним тенденциям<br />

развития железнодорожной<br />

техники. Конечно, данная тенденция<br />

давно не секрет для наших партнеров<br />

и выступает стимулом для развития<br />

множества наших поставщиков.<br />

– Какие выгоды может получить<br />

потенциальный поставщик от сотрудничества<br />

с Трансмашхолдингом?<br />

– Я бы определил основное преимущество<br />

работы с ТМХ как возможность<br />

обрести стабильность в нашем<br />

нестабильном мире. Без преувеличения<br />

можно сказать, что наши<br />

надежные поставщики, обладающие<br />

стратегическим мышлением, могут<br />

строить амбициозные планы на будущее.<br />

Ведь в ближайшие десятилетия<br />

состояние подвижного состава требует<br />

масштабного обновления. В планах<br />

руководства страны и ОАО «РЖД» –<br />

расширение и развитие сети железных<br />

дорог. При правильном подходе<br />

и интенсивной работе поставщики<br />

Трансмашхолдинга могут не опасаться<br />

остаться без работы.<br />

– Есть ли партнеры, которых<br />

Трансмашхолдинг держит на особом<br />

счету?<br />

– Не хотел бы выделять лидеров,<br />

чтобы не расслаблялись (смеется),<br />

хотя, безусловно, таковые есть.<br />

А поблагодарить я хотел бы всех партнеров,<br />

кто с пониманием относится<br />

к нашей общей большой работе.<br />

От себя скажу, что горжусь тем, что<br />

работаю в машиностроении. Создание<br />

новой техники, участие в формировании<br />

нового облика железных<br />

дорог России – это важное и интересное<br />

дело. Абсолютно уверен,<br />

что только объединяя наши усилия<br />

с партнерами, мы сможем реализовать<br />

колоссальный потенциал ГК ТМХ<br />

и достичь серьезных успехов в нашей<br />

непростой работе.<br />

21

инновации<br />

IRIS для НЭВЗа<br />

и всего холдинга<br />

22<br />

Валоги Сухинин,<br />

руководитель дирекции по качеству<br />

ЗАО «Трансмашхолдинг»<br />

В<br />

2012 году Новочеркасский<br />

электровозостроительный завод<br />

успешно прошел сертификационный<br />

аудит по международному<br />

стандарту для железнодорожной<br />

промышленности (IRIS). Аудит был<br />

проведен компанией DQS GmbH<br />

3–7 сентября.<br />

В течение последних полутора лет<br />

усердной работы над подготовкой<br />

к сертификации по системе IRIS вся<br />

команда завода по внедрению<br />

стандарта IRIS под руководством<br />

генерального директора предприятия<br />

С. Ф. Подуста и начальника отдела<br />

сертификации и менеджмента<br />

качества «НЭВЗ» А. Ф. Щучкиной<br />

проявляла высокую самоотдачу<br />

и профессионализм, что в итоге<br />

позволило добиться отличного<br />

результата.<br />

Благодаря надежной системе<br />

менеджмента качества НЭВЗа,<br />

основанной на международном<br />

стандарте ISO 900, а также активному<br />

содействию фирмы-консультанта<br />

ЗАО «Центр Приоритет» предприятие<br />

сумело получить высокие баллы<br />

при первом же аудите и положительные<br />

отзывы от немецкого сертифицирующего<br />

органа DQS GmbH.<br />

В настоящее время ООО «ПК<br />

«НЭВЗ» является крупнейшим<br />

по количеству персонала (более<br />

10 000 человек) предприятием среди<br />

как российских, так и международных<br />

компаний железнодорожной отрасли,<br />

зарегистрированных на портале<br />

IRIS, которое получило сертификат по<br />

стандарту IRIS.<br />

Содержание аудита системы IRIS<br />

на ООО «ПК «НЭВЗ»<br />

Сертификационный аудит по системе<br />

IRIS проводился по версии 02 Международного<br />

стандарта железнодорожной<br />

промышленности. Аудит охватывает<br />

следующие виды деятельности:<br />

проектирование, подготовка производства,<br />

производство и обслуживание<br />

в объеме сертификации 18 (подвижной<br />

состав) для грузовых,<br />

пассажирских и промышленных<br />

электровозов, тяговых агрегатов,<br />

комплектующих и запасных частей,<br />

электрооборудования для электровозов.<br />

Общее время аудита ООО «ПК<br />

«НЭВЗ» составило более 170 часов<br />

и 22 человеко-дней. В рамках аудита<br />

предприятие проверялось на соот<br />

ветствие требованиям следующих<br />

направлений системы IRIS:<br />

• Глава 4 – Система менеджмента<br />

качества.<br />

• Глава 5 – Ответственность руководства.<br />

• Глава 6 – Управление ресурсами.<br />

• Глава 7 – Внедрение продукции.<br />

• Глава 8 – Оценка, анализ и улучшение<br />

управления.<br />

Что такое IRIS – Почему UNIFE0<br />

создал IRIS<br />

IRIS – это глобальный процесс оценки<br />

систем управления производством<br />

в железнодорожной отрасли. Она<br />

представляет собой международный<br />

стандарт, основанный на принципах<br />

ISO 9001. Существует единый опросник<br />

по IRIS, в соответствии с которым

№ 4 12/2012<br />

Результатом проверки по пяти главам аудита стали оценки от «определено<br />

и закрыто» до «оптимизировано» (высшая оценка), находящиеся в верхней части<br />

системы оценок.<br />

80%<br />

70%<br />

60%<br />

50%<br />

40%<br />

30%<br />

20%<br />

10%<br />

0<br />

67,57<br />

69,12<br />

75,68<br />

66,86<br />

77,34<br />

69,42<br />

Глава 4 Глава 5 Глава 6 Глава 7 Глава 8 Общая<br />

определяется уровень готовности<br />

компании и выставляется оценка.<br />

Процесс оценки на соответствие<br />

требованиям системы IRIS проводится<br />

уполномоченными на сертификацию<br />

органами.<br />

Выданный сертификат системы<br />

IRIS распространяется на одно предприятие<br />

(с удаленными площадками).<br />

Сертификат определяет сферу<br />

сертифицированной деятельности,<br />

например железнодорожное оборудование,<br />

подвижной состав и сигнальные<br />

системы.<br />

ЮНИФЕ – Союз предприятий европейской<br />

железнодорожной промышленности<br />

– создал систему IRIS для<br />

урегулирования вопросов и жалоб<br />

операторов в отношении надежности<br />

подвижного состава и их требований<br />

по улучшению продукции.<br />

Успешное внедрение Стандарта IRIS<br />

создает ситуацию обоюдного выигрыша<br />

для всех заинтересованных сторон,<br />

производителей оборудования,<br />

системных интеграторов, эксплуатирующих<br />

компаний или бизнес-партнеров.<br />

Цели интегрированной системы<br />

работают на всех.<br />

Что касается такого производителя<br />

оборудования, как НЭВЗ, Стандарт<br />

позволяет заводу улучшить качество<br />

продукции и, следовательно, повышает<br />

привлекательность компании<br />

как производителя более качественной<br />

техники. Это благоприятствует<br />

достижению конкурентоспособности<br />

в будущем: компания становится<br />

более значимой и заметной на<br />

рынке.<br />

Через базу данных IRIS в Интернете<br />

производители могут внести<br />

и обновить свою информацию. После<br />

сертификации, с согласия прошедшей<br />

аудит компании, эта информация<br />

может быть доступной для системных<br />

интеграторов и потенциальных заказчиков.<br />

Производители оборудования могут<br />

сэкономить время только на том, что<br />

подадут заявку на сертификацию одновременно<br />

и по стандарту ISO 9001<br />

и по IRIS.<br />

IRIS – это Стандарт улучшений<br />

Имея стандарт ISO 9001 в качестве<br />

основы системы менеджмента качества,<br />

производители, прошедшие<br />

сертификацию по IRIS, получают<br />

двойное преимущество.<br />

Во-первых, они извлекают пользу<br />

из процессного подхода, при этом<br />

уделяя особое внимание постоянным<br />

улучшениям. Это означает, что организация<br />

знает, понимает и применяет<br />

философию, которая придерживается<br />

принципа «качество во всем», никогда<br />

не довольствуется состоянием «достаточно<br />

хорошо» и понимает динамику<br />

и взаимодействие, существующие<br />

между различными процессами<br />

и составляющие систему менеджмента<br />

качества.<br />

Во-вторых, дополнение системы<br />

менеджмента бизнеса специальными<br />

требованиями железнодорожной отрасли,<br />

такими как, например, проектное<br />

управление, конструкция, надежность,<br />

эксплуатационная готовность,<br />

ремонтопригодность и удобство<br />

обслуживания (RAMS), стоимость<br />

жизненного цикла (LCC) и т. д., основывается<br />

на проверенных методах,<br />

которые еще больше улучшают способность<br />

организации достичь уровня<br />

высокого качества в сложной железнодорожной<br />

отрасли.<br />

Сертификация по IRIS предполагает<br />

получение следующих конкретных<br />

преимуществ:<br />

1) улучшение качества продукции<br />

и технологических процессов;<br />

2) улучшение показателя «своевременная<br />

поставка»;<br />

3) большее внимание улучшению<br />

качества продукции поставщиков;<br />

4) устранение необходимости в получении<br />

многочисленных сертификатов<br />

третьих сторон;<br />

5) обеспечение более последовательного<br />

подхода к проведению<br />

аудитов;<br />

6) аудиторы признанного сертификационного<br />

органа IRIS должны<br />

пройти углубленное обучение<br />

и тестирование, для того чтобы<br />

обеспечить соответствие строгим<br />

квалификационным требованиям.<br />

По состоянию на 1 сентября<br />

2012 года по системе IRIS было сертифицировано<br />

783 завода, представляющих<br />

532 компании.<br />

Мировая железнодорожная промышленность<br />

признала процесс сертификации<br />

по системе IRIS и успешно<br />

использует его для улучшения собственной<br />

системы управления предприятием,<br />

качества технологических<br />

процессов и выпускаемой продукции<br />

по всей цепочке поставок.<br />

Внедрение IRIS на НЭВЗе – большое<br />

событие не только для завода, но<br />

и для всего холдинга. Качество работы<br />

сегодня – это рынок завтра!<br />

23

Традиции<br />

24<br />

Пензенский дизельный: начало пути<br />

История Пензадизельмаша насчитывает более 63 лет. Она началась 1 июля далекого<br />

1949 года на южной окраине Пензы, на пустынной и заболоченной местности. Рабочие<br />

и инженеры за короткий срок сумели создать новое производство и выпустить свой<br />

первый дизель для страны.<br />

П<br />

о окончании Великой Отечественной<br />

войны наступил тяжелый для<br />

страны период восстановления<br />

от разрухи. Перед Советским Союзом<br />

стояла задача ликвидировать последствия<br />

войны, в кратчайший срок восстановить<br />

народное хозяйство.<br />

Многие отечественные промышленные<br />

предприятия начинали заново<br />

«вставать на ноги». 8 ноября 1948 года<br />

по указанию И. В. Сталина Совет<br />

Министров СССР принял постановление<br />

№ 4176-1673сс о строительстве<br />

в Пензе машиностроительного завода<br />

по выпуску главных судовых дизелей<br />

типов 30Д, 33Д и 37Д для подводных<br />

лодок, морских охотников и других<br />

кораблей военно-морского флота.<br />

Их мощность должна была составить<br />

по 2000 лошадиных сил – то,<br />

что требовалось для флота, в частности<br />

– «для борьбы с американскими<br />

подводными лодками».<br />

Также одним из центральных<br />

направлений завода должно было<br />

стать производство среднеоборотных<br />

дизелей типа Д50 мощностью<br />

1000–1200 лошадиных сил для железнодорожного<br />

и водного транспорта.<br />

Предприятие до сих пор остается<br />

единственным в России, выпускающим<br />

дизели такого типа.<br />

Новое производство под кодовым<br />

названием «Завод № 243» имело<br />

особую значимость в обеспечении<br />

обороноспособности страны. Его<br />

создание было поручено Пензенскому<br />

строительному тресту № 48.<br />

Строить завод начали буквально<br />

на пустом месте: в степную землю<br />

были вбиты колышки, указывающие<br />

разметку будущих цехов. Администрация<br />

завода располагалось в небольшом<br />

дощатом сооружении, разделенном<br />

пополам, в другой части которого<br />

находился магазин «Книга»…<br />

Интересно, что первой продукцией<br />

завода стали… деревянные кухонные<br />

буфеты. Они имели спрос и приносили<br />

ощутимый доход для строящегося<br />

предприятия. В дальнейшем начали<br />

изготавливать транспортеры, скиповые<br />

подъемники и другое нестандартное<br />

оборудование. Первая пробная<br />

плавка металла была проведена<br />

в последний день весны 1954 года.<br />

А в конце декабря завод начал регулярный<br />

выпуск чугунного литья.<br />

Два года спустя, в 1956-м, «Завод<br />

№ 243» был переименован в Пензенский<br />

дизельный завод, он же – Пензадизельмаш.<br />

Ну и, наконец, первый дизель был<br />

создан 26 апреля 1957 года. На сборке<br />

работали в три смены. В помощь<br />

пензенцам были привлечены специалисты<br />

Коломенского и Харьковского<br />

заводов. «Первенца» собирали целый<br />

месяц, но впоследствии, когда было<br />

налажено производство, в месяц<br />

стали выпускать по 50–60 таких двигателей.<br />

Приспособления для сборки<br />

первого дизеля специалисты завода<br />

придумывали сами, так как специальная<br />

оснастка еще не была изготовлена.<br />

За истекшие со дня основания<br />

годы дизельный завод выпустил<br />

более 20,5 тыс. дизель-генераторов<br />

и более 205 тыс. турбокомпрессоров.<br />

Сейчас созданную здесь продукцию<br />

можно встретить в 60 странах мира,<br />

где она пользуется хорошей репутацией.

Продукция и услуги холдинга:<br />

• магистральные и промышленные<br />

электровозы;<br />

• магистральные и маневровые<br />

тепловозы;<br />

• грузовые и пассажирские вагоны;<br />

• вагоны электропоездов и метро;<br />

• рельсовые автобусы и дизель-поезда;<br />

3000<br />

• вагонное литье;<br />

• тепловозные и судовые дизели;<br />

• дизель-генераторы<br />

и турбокомпрессоры;<br />

• компоненты для транспорта;<br />

• запасные части;<br />

• ремонт и сервисное обслуживание.<br />

За последние пять лет компания выпустила<br />

свыше<br />

4000<br />

более<br />

3000<br />

более<br />

локомотивов пассажирских вагонов<br />

вагонов<br />

электропоездов<br />

свыше<br />

230<br />

вагонов<br />

рельсовых<br />

автобусов<br />

1500<br />

более<br />

вагонов метро<br />

2700<br />

свыше<br />

дизелей<br />

• Трансмашхолдинг –<br />

№ 1 в странах СНГ<br />

по объемам выпуска<br />

и продаж подвижного<br />

состава<br />

• Трансмашхолдинг<br />

входит в число десяти<br />

ведущих мировых<br />

производителей<br />

железнодорожной<br />

техники<br />

• Трансмашхолдинг –<br />

единственная<br />

российская<br />

компания, имеющая<br />

опыт в создании<br />

и производстве<br />

техники в арктическом<br />

исполнении<br />

• Техника<br />

Трансмашхолдинга<br />

эксплуатируется<br />

во всех<br />

климатических<br />

зонах Земли<br />

Новейший маневровый<br />

тепловоз ТЭМ ТМХ<br />

Почтовый адрес:<br />

Россия, 127055, Москва,<br />

ул. Бутырский Вал, д. 26, стр. 1<br />

Телефон: +7 (495) 744-70-93; Факс: +7 (495) 744-70-94; E-mail: info@tmholding.ru<br />

www.tmholding.ru