Zobrazit Älánek ve formátu PDF - ZápadoÄeská univerzita v Plzni

Zobrazit Älánek ve formátu PDF - ZápadoÄeská univerzita v Plzni

Zobrazit Älánek ve formátu PDF - ZápadoÄeská univerzita v Plzni

Create successful ePaper yourself

Turn your PDF publications into a flip-book with our unique Google optimized e-Paper software.

tvarových deformací a trhlin při ohřevu. Pro rychlořezné oceli, nejčastěji kalené v solné lázni, jsou pro stupňe ohřevu<br />

doporučeny teploty 500 – 550°C a 850 – 900°C. Délka prodlevy se volí 0,5 minuty na 1mm tloušťky při teplotách<br />

předehřevu do 650°C a 1 minuta na 1mm tloušťky při teplotách předehřevu nad 850°C.<br />

Vzhledem k tomu ţe rychlořezné oceli obsahují <strong>ve</strong>lké mnoţství karbidotvorných prvků, jejich austenitizace probíhá při<br />

relativně vysokých teplotách, které se pohybují aţ do teplot 1280°C. Tím se docílí rozpuštění některých typů karbidů, a<br />

dochází tak k nalegování základní hmoty uhlíkem a karbidotvornými prvky. Po dosaţení kalící teploty nezbytně<br />

následuje prodleva na této teplotě. Vzhledem k vysokým kalícím teplotám, je u rychlořezných ocelí prodleva poměrně<br />

krátká (80 – 150 sec.). Není vhodné volit horní hranici kalících teplot, ani dlouhou prodlevu na kalící teplotě, neboť to<br />

<strong>ve</strong>de k růstu austenitického zrna a tím ke sníţení houţevnatosti zákalné struktury. Jedním z cílů bakalářské práce je<br />

sledování růstu austenitického zrna v závislosti na kalící teplotě a prodlevě na této teplotě. Zvyšováním kalící teploty<br />

(do horní hranice) způsobuje rozpuštění více karbidů, a tím dochází k následnému zvýšení sekundární tvrdosti. Ocel ale<br />

obsahuje <strong>ve</strong>lké mnoţství zbytkového austenitu, a proto má bezprostředně po kalení tvrdost niţší.<br />

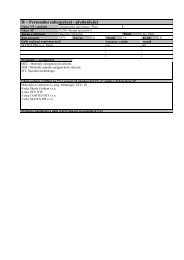

Kalení termální<br />

Tento způsob kalení odděluje tepelná a strukturní pnutí, a tím zmenšuje jejich společný účinek. Kalení<br />

sestává z martenzitického kalení s ochlazovací rychlostí větší neţ kritickou v teplé lázni o teplotě nad Ms, z výdrţe do<br />

vyrovnání teplot v celém průřezu předmětu aniţ by nastala přeměna na bainit a z následného ochlazení na teplotu okolí<br />

obvykle na vzduchu. Termální kalení se obvykle pouţívá u ocelí, které obsahují větší obsah slitinových prvků.<br />

S výhodou se pro tento způsob kalení vyuţívá solných lázní pro jejich vysokou chlazovací schopnost. Průběh<br />

termálního kalení je znázorněn na obrázku 5. [6,7]<br />

Obr. 5: Kalení termální /teplota středu (s), povrchu (p)/ [6]<br />

Popouštění<br />

Popouštěním rychlořezných ocelí se získávají konečné vlastnosti kaleného nástroje, poněvadţ nástroje po kalení jsou<br />

křehké a náchylné k praskání. Proto je popouštění bezpodmínečně nutné. Popouštění zajišťuje strukturní změny u ocelí<br />

s martenzitickou nebo bainitickou strukturou. Cílem popouštění je přiblíţit se rovnováţnému stavu struktury.<br />

Popouštění je tedy ohřev kaleného předmětu na teplotu pod A 1 , výdrţ na této teplotě a ochlazení na teplotu okolí<br />

vhodným způsobem. Fázové přeměny, ke kterým dochází, se týkají nejen základních fází (martenzitu a zbytkového<br />

austenitu), ale i minoritních fází (karbidů, karbonitridů aj.), které buď jiţ existují v zákalném stavu, nebo vznikají<br />

během popouštění. Při popouštění kalené oceli se obvykle rozlišují čtyři stádia popouštění.<br />

EXPERIMENTÁLNÍ ČÁST<br />

Účelem této bakalářské práce je zjištění vlivu výše kalící teploty a délky výdrţe na této teplotě na stav mikrostruktury<br />

vybraných rychlořezných ocelí a tím i na jejich vlastnosti. Důleţité je zejména vyhodnocení <strong>ve</strong>likosti původního<br />

austenitického zrna po různých reţimech tepelného zpracování.<br />

Na tepelně zpracovaných vzorcích bylo pro<strong>ve</strong>deno:<br />

<br />

<br />

<br />

měření tvrdosti<br />

měření <strong>ve</strong>likosti původního austenitického zrna<br />

metalografický rozbor s pouţitím světelné mikroskopie