1 WINTER prasa do forniru SOLID instrukcja obsÅugi INSTRUKCJA ...

1 WINTER prasa do forniru SOLID instrukcja obsÅugi INSTRUKCJA ...

1 WINTER prasa do forniru SOLID instrukcja obsÅugi INSTRUKCJA ...

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

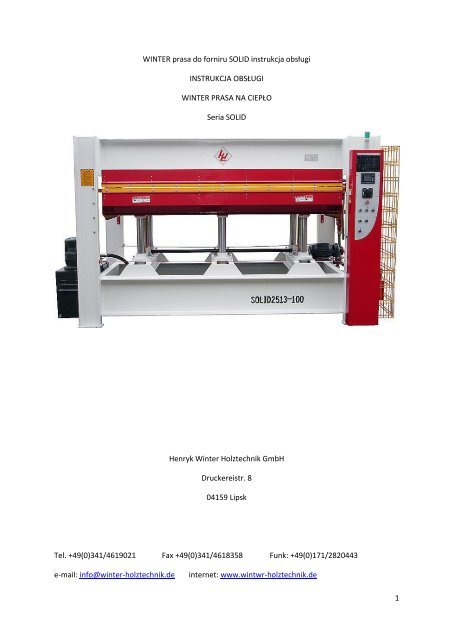

<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługi<strong>INSTRUKCJA</strong> OBSŁUGI<strong>WINTER</strong> PRASA NA CIEPŁOSeria <strong>SOLID</strong>Henryk Winter Holztechnik GmbHDruckereistr. 804159 LipskTel. +49(0)341/4619021 Fax +49(0)341/4618358 Funk: +49(0)171/2820443e-mail: info@winter-holztechnik.deinternet: www.wintwr-holztechnik.de1

<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługi1. Wskazówki bezpieczeństwa1.1 <strong>instrukcja</strong> obsługi1.2 zobowiązania1.3 urządzenia i wskazówki bezpieczeństwa1.4 ostrzeżenia bezpieczeństwa/etykietki bezpieczeństwa1.5 tabliczka z danymi2. Opis obrabiarki2.1 parametry techniczne2.2 obszar zastosowania i charakterystyka obrabiarki2.3 hałas obrabiarki2.4 struktura główna obrabiarki3. Śro<strong>do</strong>wisko pracy, przenoszenie, transportowanie, instalowanie, magazynowanie3.1 śro<strong>do</strong>wisko pracy3.2 transportowanie obrabiarki3.3 instalowanie obrabiarki3.4 magazynowanie obrabiarki3.5 transportowanie, ustawianie i rozbiórka obrabiarki4. Obsługa obrabiarki4.1 obsługa elementów głównych4.2 sposób obsługi5. Miejsce obrabiania5.1 konserwacja urządzenia hydraulicznego6. Awarie obrabiarki i ich rozwiązania7. Instalacje elektryczne7.1 zasady bezpieczeństwa <strong>do</strong>tyczące instalacji elektrycznych2

1. Instrukcja bezpieczeństwa1.1 <strong>instrukcja</strong> obsługi<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługi(1) Personel powinien zapoznać się z instrukcją obsługi tej obrabiarki i musi zrozumiećprzedstawiony tu sterowany proces, bezpieczne operacje i konserwację. Powinno umieścićsię tę instrukcję obsługi w pobliżu maszyny w celu szybkiego przeczytania.(2) Przedsiębiorstwo zastrzega sobie prawo autorskie odnośnie tej instrukcji obsługi, któraprzeznaczona jest tylko na użytek kupującego i jego pracowników. Każda forma kopiowania,rozsyłani lub przekazu tej instrukcji jest nie<strong>do</strong>puszczalne, w przeciwnym razie będziemyrozwiązywać naruszenie tego uregulowania na drodze są<strong>do</strong>wej.1.2 ZobowiązaniaPrzepisy i warunki odnoszące się <strong>do</strong> obsługi tej obrabiarki są prawnie wiążące wobec naszegoprzedsiębiorstwa a my nie ponosimy żadnej odpowiedzialności za uszkodzenie ciała lub stratęwłasności wskutek kilku następujących po sobie przyczyn:(1) Nie<strong>do</strong>trzymanie podanych w instrukcji zasad <strong>do</strong>tyczących transportowania, instalowania,testowania, obsługi i konserwacji.(2) Obsługa obrabiarki z ryzykiem bezpieczeństwa lub przy brakującym narzędziu.(3) Rozregulowana instalacja lub demontaż urządzenia zabezpieczającego(4) Zastosowanie noży i wyposażenia lub obróbka części obrabianej z przekroczeniemprzewidzianego zakresu.(5) Nie zostało zainstalowane żadne pewne uziemienie obrabiarki.(6) Zostały przedsięwzięte takie zmiany struktury i sterowania obrabiarki bez naszego zezwoleniajak zmiany specyfikacji, prędkości pracy lub modułu sterowania.(7) Wymiana lub demontaż części zamiennych bez posiadania wystarczającej wiedzy.(8) Przeprowadzenie bez koniecznych środków bezpieczeństwa sprawdzenia lub konserwacjimaszyny.(9) Niewystarczające sprawdzenie części zamiennych lub wypadki.3

1.3 Urządzenia i wskazówki bezpieczeństwa1.3.1 Urządzenia bezpieczeństwa<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługi(1) Urządzenia bezpieczeństwa muszą być zainstalowane prawidłowo przed uruchomieniemobrabiarki, aby zapewnić bezpieczne śro<strong>do</strong>wisko pracy.(2) Demontaż urządzeń zabezpieczających jest <strong>do</strong>puszczalny tylko wtedy, gdy wyłączone jest<strong>do</strong>prowadzenie prądu <strong>do</strong> maszyny.(3) Obsługujący maszynę muszą rozumieć wszystkie wskazówki bezpieczeństwa i zadania wetykietkach zabezpieczających.(4) Zakazuje się włączania maszyny, jeżeli urządzenia zabezpieczające nie funkcjonująprawidłowo.(5) Zanim uruchomi się obrabiarkę, należy się upewnić, że nikt nie zostanie okaleczony przezuruchomienie maszyny.(6) Należy zwrócić swoją uwagę na wszystkie braki, również najmniejsze i maszynę sprawdzićprzynajmniej raz.(7) Tylko personel fachowy może przeprowadzić transportowanie, instalowanie, usuwanie irozpoznanie braków i konserwację.(8) Takie prace jak instalowanie i testowanie urządzeń elektrycznych powinno byćprzeprowadzane przez elektrotechników, którzy się specjalizują w przekładni maszyny.(9) Wyposażenie elektryczne powinno być sprawdzane we właściwym czasie a poluzowanelub przepalone wyposażenie techniczne powinno być naprawione. Nie<strong>do</strong>puszczalne jestsprawdzanie i konserwacja obrabiarki przy włączonym <strong>do</strong>pływie prądu.1.3.2 Zalecenia(1) Przed uruchomieniem obrabiarki cała <strong>instrukcja</strong> obsługi musi zostać przeczytana, aby <strong>do</strong>brzepoznać pracę maszyny i prawidłowy sposób obsługi.(2) Przed podłączeniem <strong>do</strong> sieci obrabiarki musi być włączone niezawodne uziemienie.(3) Przewodnictwo obrabiarki musi być włączone <strong>do</strong> przewodnictwa prądu z włącznikiembezpieczeństwa a prawidłowość napięcia i częstotliwości <strong>do</strong>pływu prądu musi byćsprawdzona.4

<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługi(4) Przed uruchomieniem obrabiarki należy się na początku upewnić, czy pompa olejowa pracujewe właściwym kierunku, w innym razie musi być zmieniona pozycja połączeniaprzewodnictwa faz sieciowych.(5) Przed uruchomieniem obrabiarki należy na początku sprawdzić, czy wszystkie urządzeniazabezpieczające są <strong>do</strong>stępne we właściwym stanie i czy są luźne lub uszkodzone części. Jeżelisą części tego rodzaju, powinny być wstawione lub wymienione w celu normalnej pracy.Proszę nie zapomnieć o usunięciu wszystkich narzędzi regulacyjnych z maszyny.(6) W czasie obsługi obrabiarki personel musi nosić przylegające ubranie. Zakazuje się noszenialuźnych ubrań, krawatów, zegarków na rękę lub łańcuszków na szyi. Pracownicy z długimiwłosami powinni założyć czapkę, aby przykryć włosy.(7) W czasie pracy obrabiarki nie wolno bez zezwolenia demontować ani otwierać urządzeńzabezpieczających.(8) W czasie pracy obrabiarki obsługujący nie powinien opuszczać swego miejsca pracy.(9) Nie można używać materiałów, które nie odpowiadają przewidzianym możliwościomobrabiania obrabiarki, lub części zamiennych, które nie są przeznaczone <strong>do</strong> tej obrabiarki.(10) Obrabiarkę mogą obsługiwać tylko osoby, które są w <strong>do</strong>brym stanie psychicznym i nie są podwpływem alkoholu.(11) Przed sprawdzeniem, konserwacją lub czyszczeniem musi być wyłączone główne<strong>do</strong>prowadzenie prądu <strong>do</strong> obrabiarki.(12) Po zakończeniu pracy musi zostać wyłączone główne <strong>do</strong>prowadzenie prądu a obsługujący niemoże oddalić się od maszyny aż cykl pracy nie zostanie w pełni zatrzymany.5

1.4 Ostrzeżenia bezpieczeństwa/etykietka<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługiTe ostrzeżenia zabezpieczające na etykietcewymagają od obsługującego <strong>do</strong>trzymania wszystkichzasad obsługi maszyny, w przeciwnym razie można<strong>do</strong>znać urazu.Treść tej etykietki wskazuje na to, że musi byćzastosowany odpowiedni typ oleju hydraulicznego, wprzeciwnym razie wpływa to na czas pracy systemuhydraulicznego lub powoduje wadliwą pracęmaszyny.Ta etykietka ostrzega, że gdy zatnie się materiałobrabiany nie wolno wchodzić ciałem w strefęzacięcia obrabiarki, w przeciwnym razie można<strong>do</strong>znać urazu.Ta etykietka zawiera dane o napięciu, sile iczęstotliwości prądu pracy. Przy zasileniu innymprądem można spowo<strong>do</strong>wać ogień lub uszkodzeniemaszyny.6

<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługiTa etykietka wskazuje na to, że przy podgrzewaniu płyty prasującejnie wolno jej <strong>do</strong>tykać, w przeciwnym razie można się poparzyć.Ta etykietka wskazuje na to, że tego miejsca nie wolno <strong>do</strong>tykać, wprzeciwnym razie można <strong>do</strong>znać urazu.Ta etykietka oznacza, że niezawodne uziemienie jest podłączone <strong>do</strong>maszyny, w przeciwnym razie powstaje duże zagrożenie.1.5 Tabliczka z danymiNa tabliczce z danymi prasy na ciepło powinno sprawdzić się model, numer i datę produkcji, abypotwierdzić zgodność produktu z danymi w umowie zamówienia i sprawdzić również, czy maszynanie jest przypadkiem uszkodzona lub czy nie brakuje załączonego wyposażenia.7

2. Opis obrabiarki2.1 parametry techniczne<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługiMODEL <strong>SOLID</strong> 31-13Maksymalna całkowita siła prasowania100 tMaksymalne otwarcie w płycie384 mmWielkość płyty prasującej (dł x wys x szer) 1300x3100x42 mmIlość płyt 2Ilość cylindrów 6Średnica cylindra85 mmSuw cylindra400 mmPrasowanie/strefa 295kg/cm 2Moc silnika hydraulicznego 2,6 kg/cm 2Moc pompy olejowej <strong>do</strong> podgrzanego oleju 4 KwMoc przewodnictwa grzewczego1,5 kWMaksymalna całkowita siła prasowania27x1 ‘27kWWielkość całkowita421x166x206 cmMasa netto5600 kg2.2 zakres stosowania i charakterystyka obrabiarkiTen rząd modelu pras na ciepło jest stosowany przede wszystkim <strong>do</strong> prasowania i łączenia wszystkichtypów materiałów oz<strong>do</strong>bnych i klocków parkietowych przy prefabrykacji spłaszczonych pojedynczychpłytek i formowania lub spłaszczania suchych i kolorowych płytek z drewna oz<strong>do</strong>bnego itp. Jakośćłączenia jest <strong>do</strong>bra a moc maszyny wysoka. Ta <strong>prasa</strong> na ciepło jest stosowana w dużym zakresie wfabrykach mebli przy produkcji płyt laminatowych i w zakładach przy produkcji innych płyt.2.3 hałas obrabiarkiPodczas gdy obrabiarka prasuje materiał obrabiany, może niekiedy powstać hałas, który przekracza83 dB. Jeżeli konieczne, powinny zostać zastosowane środki ochronne dla wszystkich pracujących wtych warunkach pracowników, np. noszenie osłony na uszy.8

2.4 Główna struktura obrabiarki<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługiKorpus maszynyPłytaSterowanieUrządzenie prasowania hydraulicznegoUrządzenie podgrzewająceObrabiarka składa się zasadniczo z korpusu, płyty, sterowania, urządzenia prasowania hydraulicznego,urządzenia podgrzewającego i urządzenia elektrycznego.(1) Korpus: sporządzony ze zespawanego profilu i płyty stalowej, aby zagwarantować odpowiedniąwytrzymałość.(2) Płyta: płyta powinna być masywna. Obieg oleju w płcie jest regulowany przez zawór. Cechuje się onanajlepszą wydajnością pod względem zapobiegania przeciekom i jest wytrzymała na prasowanie. Dwiepowierzchnie pracy płyty są wykonane przy pomocy szlifierki <strong>do</strong> powierzchni płaskich, aby zapewnićgładkim przedmiotom obrabianym równą powierzchnię. Poziome i pionowe części spodu mostka pracysą umocowane przy pomocy synchronicznego mechanizmu podnoszącego i wieszaka, aby zapewnićstabilność w czasie podnoszenia.(3) Urządzenie prasowania hydraulicznego: urządzenie prasowania hydraulicznego składa się ze zbiornikana olej, pompy olejowej, kilku zaworów hydraulicznych i cylindra olejowego. Pompa olejowa jestnapędzana silnikiem elektrycznym. Zawór przelewowy wysokiego ciśnienia steruje maksymalną siłąprasowania systemu. Dlatego funkcjonuje to jako zawór bezpieczeństwa i umożliwia unikanieprzeciążenia maszyny. Ten zawór jest ustawiany optymalnie przed <strong>do</strong>stawą i korzystający nie musząustawiać. Zawór zwrotny umożliwia środka grzbietu przy pomocy płyty podczas przebiegu prasowania,które zapewnia jej san równowagi i stabilną pracę obrabiarki. Średnica ciśnienia kontaktowegopokazuje ciśnienie i steruje nim w ciągu prasowania. Jeśli płyta zostanie ponownie ustawiona, pompaolejowa przestaje pracować a magnetyczny zawór kulkowy otwiera się. Oprócz tego olej hydraulicznypomaga przy uruchamianiu. Ciężar płyty powoduje wpływ zwrotny oleju hydraulicznego z cylindraolejowego <strong>do</strong> zbiornika oleju. Działanie zaworu przepływowego niskiego ciśnienia polega nautrzymaniu stabilności podczas obniżenia.(4) Urządzenie podgrzewające: urządzenie podgrzewające składa się ze zbiornika oleju przewodzącegociepło, elektrycznej rury grzewczej, pompy olejowej z podgrzanym olejem i przewodnictwemolejowym. Po podgrzaniu przez rurę elektryczną pompa olejowa pompuje olej utrzymujący ciepło,który płynie <strong>do</strong> każdej płyty przez przewody olejowe. Potem olej podgrzewa każdą płytę i płynie zpowrotem <strong>do</strong> zbiornika olejowego. W płycie znajduje się element termiczny, który jest podłączony <strong>do</strong>termoregulatora.9

<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługi(5) Urządzenie elektryczne: urządzenie elektryczne składa się z obwodu prądu głównego iobwodu prądu. Wyłącznik jest przeznaczony <strong>do</strong> ochrony całego obwodu przed przeciążeniemi zwarciem. Ochrona wyłączania prądu zmiennego zabezpiecza silnik elektryczny i elektrycznąrurę grzewczą przed spadkiem napięcia. Obwód prądu składa się z przekaźnikapomocniczego, przekaźnika termicznego, regulatora temperatury, miernika ciśnieniakontaktowego, przyciska sterowania zegarem przełączania czasu dla utrzymaniaprawidłowego ciśnienia i lampki sygnalizacyjnej. Przy pomocy obwodu prądu unika sięskutecznie przeciążenia silnika, przegrzania oleju i nadmiernych skoków ciśnienia.3. Śro<strong>do</strong>wisko pracy, przestawianie, transportowanie, instalowanie i magazynowanie3.1 Śro<strong>do</strong>wisko pracyTabela 3-1TemperaturaotoczeniaWilgotność otoczeniaŚro<strong>do</strong>wiskoWysokość niwelacyjna0 – 45 °C< 90% relatywnej wilgotnościW pomieszczeniu nie znajduje się żaden gryzący gaz, zapalny gaz czy mgłaolejowa< 1000m3.2 transportowanie obrabiarkiTa maszyna może zostać zdemontowana <strong>do</strong> transportu lub być transportowana bez demontażu, naogół jednak powinno się preferować transport bez demontażu. Podczas transportowaniamaszyna powinna być chroniona przed światłem słonecznym i deszczem i być grubozapakowana. Wyła<strong>do</strong>wanie powinno być przeprowadzone przez personel fachowy <strong>do</strong>ła<strong>do</strong>wania i rozła<strong>do</strong>wania.(1) Ła<strong>do</strong>wanie i wyła<strong>do</strong>wanie powinno być przeprowadzane z zastosowaniem efektywnych iczasowych urządzeń zabezpieczających a pracownicy nie biorący w tym udział powinniopuścić to miejsce.(2) Powinno użyć się dźwigu lub elektrycznego ła<strong>do</strong>wnika z wystarczającą z<strong>do</strong>lnością ła<strong>do</strong>wną,aby zagwarantować ochronę obrabiarki przed uszkodzeniami podczas całego postępowaniała<strong>do</strong>wania i rozła<strong>do</strong>wania.3.3 instalowanie obrabiarki3.3.1 ustawienie obrabiarkiObrabiarka powinna być zainstalowana na stałym podłożu cementowym, które jest odpowiedniowyrównane. Oprócz tego wokół obrabiarki musi być <strong>do</strong>stępne odpowiednio dużepomieszczenie, ponieważ maszyna musi być regulowana horyzontalnie w kierunkuwertykalnym i horyzontalnym.10

<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługiKalibrowana wartość poziomu wynosi nie więcej niż 0,5 mm.3.3.2 warunki <strong>do</strong>stawy prąduTrzyfazowy prąd zmienny z napięciem 380V 400V napięcia i 50 Hz częstotliwości jest potrzebnym zasilaniemprądu <strong>do</strong> maszyny.3.3.3 podłączenie <strong>do</strong> zewnętrznego zasilania prąduZgodnie z wymaganiami przyklejonymi na szafie rozdzielczej, zasilanie prądu powinno byćpodłączone zasilanie prądu ze zgodnym napięciem, siłą prądu i częstotliwością w skrzyni C<strong>do</strong>prowadzenia prądu.1) Przed podłączenie przewodów prądu powinno się na początku ustalić, czy zasilanie prądu <strong>do</strong>obrabiarki zgadza się ze specyfikacjami producenta.2) Przewód prądu stałego powinien być podłączony <strong>do</strong> L1, L2, L3 i PE.3) Obrabiarka musi mieć pewną ochronę uziemiania.3.4 magazynowanie obrabiarkiAby przedłużyć korzystanie z obrabiarki, należy unikać:Długiego napromieniowania słonecznego Wilgotnych pomieszczeń Silnych wstrząsów3.5 transportowanie, wystawianie i demontaż obrabiarkiMaszyna jest transportowana jako całość. Płyta powinna być poniżej pozycji mocnego prasowania(siła prasowania 2-5 Mpa). W ciągu transportowania musi być ona zapakowana <strong>do</strong>brze, i muszą byćwarstwy szczelności, osłona przed słońcem i deszczem.Tylko profesjonalni pracownicy załadunku i rozładunku mogą wyła<strong>do</strong>wać maszynę.(1) rozła<strong>do</strong>wanie powinno nastąpić przy zastosowaniu efektywnych czasowych urządzeńzabezpieczających a inni pracownicy nie uczestniczący powinni opuścić to miejsce.(2) Przy rozładunku powinien zostać użyty dźwig z wystarczającą z<strong>do</strong>lnością ła<strong>do</strong>wną i powinienbyć <strong>do</strong>trzymany stan równowagi obrabiarki(3) Po rozła<strong>do</strong>waniu powinny być zabrane wszystkie użyte <strong>do</strong> manipulowania narzędzia iczasowe instalacje zabezpieczające.11

4. Obsługa obrabiarki4.1 obsługa elementów głównych4.1.1 pulpit obsługi<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługi1 - ekran testowy2 - uchwyt włącznika wydajności3 - przycisk wyłączania awaryjnego; bez troski o stan obrabiarki można wcisnąć tenwłącznik, aby przerwać wszystkie procesy4 - lampa kontrolna zasilania prądu5 - przycisk podgrzewania oleju6,7 - guzik <strong>do</strong> prasowania płyty; oba guziki jednocześnie wcisnąć, aby przycisnąć płytę8 - przycisk startowy <strong>do</strong> zasilania prądu9 - guzik <strong>do</strong> poluzowania płyt, ten guzik wcisnąć, aby poluzować płytę12

<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługi13

<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługiA. Na początku odkręcić nakrętkę bezpieczeństwa A ze wszystkich drążków zębatych równowagi apotem podnieść płytę i mocno przymocować.B. Przykręcić nakrętkę bezpieczeństwa B a potem opada płyta.4.1.6 System obiegu przewodzącego ciepło oleju1. Podgrzewana płyta2. Zbiornik grzewczy3. Zbiornik <strong>do</strong>zowania <strong>do</strong> olejuprzewodzącego ciepło4. Rura recyrkulacji oleju5. Rura zasilania oleju6. Pompa na podgrzewany olejRycina: system obiegu oleju przewodzącego ciepłoPompa na podgrzewany olej steruje obiegiem oleju przewodzącego ciepło. W pompie znajduje sięwlot i wylot oleju. System obiegu oleju przewodzącego ciepło składa się z płyty, zbiornikagrzewczego, zbiornika <strong>do</strong>zowania na olej przewodzący ciepło i z rury łączącej. Wpływ oleju jestpołączony z rurą wylotu oleju płyty a wylot oleju ze zbiornikiem grzewczym. Jeśli poruszy się pompęna podgrzany olej, olej wypływa z wlotu oleju <strong>do</strong> wylotu oleju a potem <strong>do</strong> zbiornika grzewczego, abyzostać podgrzanym. Następnie olej płynie przez rurę olejową <strong>do</strong> zbiornika grzewczego a potem <strong>do</strong>płyty.Ostrzeżenie: pompa olejowa nie może pompować w przeciwnym kierunku, w przeciwnym raziewytryskiwałby olej przewodzący ciepło z otworu wypełniania zbiornika <strong>do</strong>zowania <strong>do</strong> elektrycznejrury grzewczej stanu przekaźnika zlania się ze stałą temperaturą.Zbiornik grzewczyZbiornik grzewczy jest wyposażony w stan przekaźnika zlania się ze stałą temperaturą (patrz rycina u<strong>do</strong>łu). Jego funkcja jest taka sama jak regulatora temperatury w pulpicie sterowania. Obie te częścimają ochronę przed przegrzaniem przez elektryczną rurę grzewczą, mianowicie gdy regulatortemperatury w pulpicie sterującym się zepsuje lub przepali, można chronić elektryczną rurę grzewcząprzez ustawienie przekaźnika zlania się ze stałą temperaturą.Podczas ustawienia przekręca się regulator ustawienia, np. gdy konieczna temperatura powinna być100 °C, przekręcić regulator, że napis 100°C jest skierowany na czerwony punkt.16

<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługiMoc każdego elektrycznego elementu grzewczego wynosi 4,5 kW. Warstwy płyt są różne, tak żeliczba elektrycznych elementów grzewczych jest również różna. Elektryczna część grzewcza jestprzymontowana bezpośrednio na zbiorniku grzewczym. Jeżeli elektryczna część grzewcza ma byćzmieniona, wyłącza się wyłącznik główny i przeprowadzany jest wypływ oleju.Połączenie rury i płytyW każdej warstwie znajdują się wloty i wyloty oleju, które są połączone przewodami z rurami wlotuoleju i powrotu oleju. Olej płynie cyklicznie z płyty <strong>do</strong> zbiornika grzewczego, aby zapewnić stałątemperaturę płyty.(uwaga: warstwy płyty są różne i taka jest liczba przewodów łączących).Zbiornik <strong>do</strong>zowania na olej przewodzący ciepłoZbiornik <strong>do</strong>zowania na olej przewodzący ciepło jest stosowany przede wszystkim aby rozlać olejprzewodzący ciepło, zaopatrzyć automatycznie zbiornik grzewczy olejem przewodzącym ciepło,odprowadzić powietrze z systemu obiegu na olej przewodzący ciepło. Przy <strong>do</strong>zowaniu olejuprzewodzącego ciepło można otwierać pokrywę rozlewania, aby olej <strong>do</strong>zować bezpośrednio.Normalny stan oleju przewodzącego ciepło w zbiorniku <strong>do</strong>zowania: jeśli cały system obiegu z olejemprzewodzącym ciepło jest napełniony, wtedy stan cieczy jest 1/3 wyższy niż okno stanu cieczy.4.1.7 zastępcze przewodzenie olejuOlej przewodzący ciepło powinien być zmieniany zgodnie z warunkami użycia. Wymiana powinna byćprzeprowadzona, gdy nie mogą zostać osiągnięte dwie wartości parametru.Zmiana lepkości > 15% liczba zakwaszania > 0,5 mgkoh/gPozostałości węgla < 1,5% lub normalny nierozpuszczalny pentan >1%Stopień destylacji > 20%Zmiana temperatury zapłonu >20%Gdy nie ma możliwości kontroli, powinno się wymieniać olej przewodzący ciepło nie później niż po180 dniach roboczych.1) Przy wymianie oleju przewodzącego ciepło chłodzi się na początku obrabiarkę i wtedy zatrzymujesię pompa obiegowa oleju.2) Potem otwiera się zwór kulkowy pod zbiornikiem grzewczym, aby usunąć olej przewodzącyciepło, wymontowuje połączenie rury olejowej, gdy usunięcie oleju jest konieczne <strong>do</strong>całkowitego czyszczenia.3) Potem zawór kulkowy się zamyka przymontuje wszystkie połączenia.4) Teraz <strong>do</strong>zuje się na nowo olej przewodzący ciepło ze zbiornika olejowego.17

4.1.8 <strong>do</strong>zowanie oleju przewodzącego ciepło<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługi1. podgrzewana płyta2. zbiornik grzewczy3. zbiornik <strong>do</strong>zowania na olej przewodzącyciepło4. rura zwrotu oleju5. rura wlotu oleju6. pompa na podgrzewany olej7. pokrywa wylotuZawór kulkowyA. Wtedy łączy się zbiornik <strong>do</strong>zowania na olej przewodzący ciepło i rura wlotu oleju z rurą D ze staliodpornej na rdzę zgodnie z powyższą rodziną.Potem łączy się połączenia rury wylotu oleju i rury zwrotu oleju z rurą D ze stali odpornej na rdzę.Teraz łączy się rura wylotu oleju z pompą na podgrzewany olej, pompa na podgrzewany olej zezbiornikiem grzewczym i zbiornik grzewczy z rurą zwrotu oleju z rurą D ze stali odpornej na rdzę.Pokrywa wylotu rury zwrotu oleju przykręca się we właściwym miejscu.B. Po prawidłowym połączeniu rury wypełnia się olejem przewodzącym ciepło bezpośrednio zezbiornika <strong>do</strong>zowania i porusza pompę na podgrzewany olej aby zapewnić przepływ olejuprzewodzącego ciepło.C. Sprawdza się, czy bąble czy olej wychodzi z pokrywy wylotu. Jeśli ni wychodzą bąble, to wskazujeto na to, że płyta i zbiornik na podgrzewany olej są wypełnione olejem przewodzącym ciepło.Wtedy przykręca się pokrywę, aby przerwać napełnianie. Stan oleju przewodzącego ciepło wzbiorniku <strong>do</strong>zowania powinien być wyższy niż miejsce A.Uwaga: gdy podczas obsługi obrabiarki brakuje oleju i należy napełnić olej przewodzący ciepło,użytkujący może napełnić olej przewodzący ciepło bezpośrednio ze zbiornika <strong>do</strong>zowania.18

4.1.9 system hydrauliczny<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługi1 - silnik elektryczny, mechanizm małego strumienia i pompa łopatkowa dużegostrumienia. System służy zasilaniu.2 - zawór wielodrogowy samodzielnego zamykania, który zastosowany jest <strong>do</strong>podwyższenia ciśnienia i odciążenia pompy łopatkowej3 - magnetyczny zawór kulkowy z funkcją zaworu priorytetowego, który jest stosowany<strong>do</strong> sterowania dekompresji i utrzymania prawidłowego ciśnienia w systemie. Powinno sięsprawdzić zawór, jeśli wypadnie funkcja utrzymania prawidłowego ciśnienia w systemie lubdekompresji.4 - sprawdzić zawór i unikać wpływu hydraulicznego oleju w cylindrze olejowym.5 - wypełniacz oleju6 - zawór przelewu oleju, który jest stosowany <strong>do</strong> sterowania obniżeniem płyt, przyczym opadająca płyta się trzęsie, trzeba ustawić zawór.7 - hydrauliczny zawór sterowania zwrotem, który jest zasadniczo stosowany <strong>do</strong>sterowania wypływem oleju podczas obniżania stołu roboczego.19

<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługi8 - urządzenie <strong>do</strong> mierzenia stanu napełnienia, które wskazuje ilość oleju w zbiornikuoleju.9 - zawór przelewu, który ustawia ciśnienie w systemie, przy czym unika się nadciśnienia.Przed <strong>do</strong>stawą zostaje ustawione maksymalne ciśnienie w każdym modelu, tak, żeużytkownik nie musi ustawiać niczego więcej.Tankowanie:1. Trzeba sprawdzać regularnie, czy ilość oleju w zbiorniku oleju jest normalna i kiedy pracujecylinder olejowy i w razie gdy stan cieczy jest poniżej czerwonej linii urządzenia mierzącego stanunapełniania, powinien zostać zatankowany zbiornik olejowy.2. Podczas tankowania ustawia się na początku cylinder oleju i potem jest on tankowany przezotwarcie w urządzeniu mierzącym stan napełniania.4.2 sposób obsługi4.2.1 uruchamianie obrabiarki(1) ustawienie obrabiarkiustawienie obrabiarki na płaskim poziomym podłożu i ustawienie horyzontalne.(2) rozdział elektrykizgodnie z warunkami rozdzielenia przyklejonymi na szafce rozdzielczej zasilanie prądu jestwłączane z odpowiednim napięciem, siłą i częstotliwością prądu <strong>do</strong> przewodów wyjściowychobrabiarki.(3) powinno się sprawdzić, czy obroty silnika cylindra systemu hydraulicznego i pompy napodgrzewany olej są prawidłowe.20

<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługiWciska się guzik wyłącznika prądu „8” na pulpicie a potem oba guziki „6” i „7” <strong>do</strong> przyciskania płyt.Obroty silnika systemowego są prawidłowe, gdy płyta jest przyciśnięta <strong>do</strong> góry, w przeciwnymprzypadku powinny zostać zmienione pozycje dwóch przewodów trzyfazowych, aby zapewnićprawidłowe obroty.21

<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługi(4) ustawić nacisk roboczyustawić potrzebny nacisk (ciśnienie) roboczy zgodnie ze strefą materiału obrabianego.Ustawienie indeksu nacisk stołu roboczegoDIAGRAM NACISKUProporcje materiału obrabianego (cm) 21. określenie zgodnie z warunkami procesu, ile potrzeba nacisku na strefę materiału obrabianegona strefę jednostki.2. Długość i szerokość materiału obrabianego zmierzyć, aby wyliczyć strefę.3. Zgodnie z naciskiem materiału obrabianego na strefę jednostki znaleźć odpowiednią linię nadiagramie (jeżeli nie<strong>do</strong>stępna jest linia nacisku, powinno się samemu taką narysować). Na osi Yznaleźć przecięcie linii nacisku (linia ukośna) ze strefą materiału obrabianego. Odpowiedniawartość po lewej stronie na osi X jest wartością przyjętą, która jest wykazana przez czerwonąstrzałkę w urządzeniu mierzącym nacisk. Po prawej stronie pokazane są po prawej stroniewartości nacisku całkowitego. To znaczy:A. Jeśli potrzebny nacisk wynosi 2,9 kg/cm 2B. Na podstawie materiału obrabianego wylicza się: 2,4 m 2C. Przy pomocy osi Y strefy materiału obrabianego znaleźć wartość „2,4”(jeśli wyliczona strefamateriału obrabianego nie równa się z wartością, którą się samemu powinno stwierdzić).Odpowiednia strefa „2,4m 2 ” osi X i linii nacisku linia nacisku 2,9 kg/cm 2 przecinają się.Odpowiednia wartość przecięcia po lewej stronie wynosi „14,9 Mpa”, tak, że nacisk powinien byćnastawiony na „14,9 Mpa” i całkowita siła prasowania obrabiarki wynosi „70” ton.22

<strong>WINTER</strong> <strong>prasa</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługi(5) Miejsce materiału obrabianegoPrzed prasowaniem materiału obrabianego musi być wybrane odpowiednie miejsce materiałuobrabianego zgodnie z rzeczywistymi rozmiarami i wysokością. Nie powinno się prasowaćmateriału obrabianego, jeżeli jest położony po prawej stronie, po lewej, z przodu lub z tyłu lubgdy materiały obrabiane wykazują różne wysokości.A. Nieprawidłowe położenie materiału B. prawidłowe położenie materiałuPrzesunięcie na prawo/lewoStrefa materiału obrabianego jest za małaPrzesunięcie <strong>do</strong> przodu/tyłuMateriały obrabiane wykazują różne wysokościUWAGA: bez względu na warstwy płyt, nie może być przesunięta żadna warstwa wczasie prasowania materiału obrabianego ani wykazywać różnych stanów, wprzeciwnym razie prowadzi to <strong>do</strong> poważnego uszkodzenia obrabiarki.UWAGA: materiały obrabiane powinny być umieszczone prawidłowo w każdejwarstwie.23

<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługi4.2.2 Sposób obsługi1. Uruchomienie obrabiarkiPo włączeniu zasilania prądu przekręcić uchwyt włącznikawprowadzania „1”.Wcisnąć przycisk startu „2”Potem zapala się lampka kontrolna „3”.Ekran z klawiaturą „4” jest włączony.(rycina 4-1: pulpit sterowania prasy na ciepło)2. Pierwsza strona ekranu z klawiaturąPierwsza strona ekranu zklawiaturą (rycina 4-2)kliknąć English, abywyświetlić interfejssterowania)3. Menu ekranu z klawiaturąKliknąć menu, aby wyświetlićinterfejs (rycina 4-3).Kliknąć aby wyświetlić potrzebny interfejs.Przed korzystaniem z obrabiarki ustawić główny nacisk, czas trwania utrzymywania nacisku(ciśnienia) i temperaturę, aby wyświetlić parametry na ekranie sterowania.24

<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługi4. Ustawianie parametrów prasowaniaKliknąćParaKliknąćTzn obecna strefa robocza wynosi2 m 2 a prasowanie graniczne na materiałObrabiany wynosi 5 kgf/cm 2KliknąćWprowadzenie 2na klawiaturzepatrz następna stronaWcisnąć enteraby potwierdzić25

<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługiKontynuacjaKliknąćwcisnąć enteraby potwierdzićWprowadzenie 5na klawiaturzew ramce pokazano, żeto niżej niż górna granica prasowania.Podany przykład jest prawidłowy.Tzn 2: obecna strefa robocza wynosi 2 m 2 agórna granica prasowania na materiał obrabiany wynosi 10 kgf/cm 2parametry prasowania powinnyzostać ustawione ponownie. KliknąćPatrz następna strona26

Kontynuacja<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługi27

<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługi5. Ustawienie czasu trwania i utrzymywania prawidłowego prasowaniaPo<strong>do</strong>bnie jak przy ustawianiu parametrów prasowania. Na przykład czas trwania i utrzymanieprawidłowego prasowania wynosi 3 min.28

6. Ustawienie temperatury pracy<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługi29

<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługi7. Podgrzewanie pompy na podgrzewany olejPotwierdzić, że prasowanie, czas trwania utrzymania prawidłowego prasowania i temperatury sąpotrzebnymi parametrami.30

4.2.3 błędne wskazania na ekranie<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługifault wskazuje na to, że obrabiarka ma awarię. ALMRESET (rycina 4-8-2) kliknąć, aby rozpoznaćprzyczynę awarii.Uwaga: 1. Jeżeli maszyna zostanie zatrzymana przez wciśnięcie przycisku alarmowegona pulpicie sterowania, można ponownie uruchomić bezpośrednio maszynępoprzez wciśnięcie przycisku startu.2. Jeżeli maszyna zostanie zatrzymana przez wciśnięcie przycisku alarmowego,można ją ponownie uruchomić poprzez naciśnięcie przycisku alarmowego napulpicie sterowania i przycisku zasilania prądem.5. Konserwacja obrabiarkiA. Codzienna konserwacja maszyny(1) Obrabiarka powinna być utrzymywana w stanie czystości; każda część napędu i każdepracujące złącze powinny być smarowane.(2) Nie wolno stawiać przedmiotów na obrabiarce.(3) Każdego dnia sprawdzać, czy kołnierz cylindra i śruba bieguna cylindra i płyty są luźne iprzykręcać śruby w porę(4) Każdego dnia sprawdzać, czy system hydrauliczny nie przecieka i w porę naprawiać.(5) Każdego dnia sprawdzać zbiornik oleju: czy olej nie jest za bardzo zbrudzony i gdyby takbyło olej wymienić w porę; sprawdzić czy ilość oleju jest wystarczająca i w porę napełnić.(6) Każdego dnia sprawdzić warunki pracy mechanizmu równowagi podnoszenia i drążkapłyty.(7) Na koniec zmiany posmarować smarem szynę ślizgową, ślizgacz i inne części ruchome.B. Konserwacja uruchomionej obrabiarki(1) Obrabiarkę obsługiwać w sposób prawidłowy. Nigdy nie prasować materiału, który nieodpowiada oryginalnej konstrukcji i zakresowi procesu.31

<strong>WINTER</strong> praso <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługi(2) Prawidłowo wprowadzać materiał obrabiany; nigdy nie prasować po bokach lub miećnierówną pozycję.C. Naprawa obrabiarki(1) Zawsze przed obrabianiem materiału obrabianego sprawdzić każdą część napędu i każdeurządzenie zabezpieczające obrabiarki. Poruszyć obrabiarkę bez obróbki, aby sprawdzić,czy procesy są prawidłowe i stabilne i czy można je <strong>do</strong>pasować.(2) Co miesiąc sprawdzić gruntownie obrabiarkę i naprawić. Przede wszystkim powinno sięsprawdzić każdą część elektrycznej skrzyni sterowania obrabiarki, warunków pracywłącznika ograniczenia suwu i wyłącznika bezpieczeństwa <strong>do</strong> wyłączania w razie awarii,stanu smarowania i ścierania każdej części roboczej, surowych warunków każdegourządzenia zabezpieczającego i je ustawić lub wymienić.(3) Warunki pracy cylindra olejowego, oleju, systemu ciśnieniowego oleju i olejuprzewodzącego ciepło sprawdzić. Przede wszystkim sprawdzić, czy olej powinien byćwymieniony, złącza obiegu oleju przepuszczają i ciśnienie systemu jest normalne, itp.D. Konserwacja obrabiarki w czasie magazynowania(1) Podczas magazynowania obrabiarka powinna być w stanie czystości; każda część napędunasmarowana; przed magazynowaniem obrabiarkę należy zapakować.(2) Obrabiarka powinna być umieszczona w suchym i wentylowanym pomieszczeniu, abyuniknąć promieni słonecznych i deszczu.E. Wybór oleju hydraulicznegoOlej przeciwko ścieraniu MOBIL DTE26,CALTEX: hydrauliczny olej przeciwko ścieraniu Ran<strong>do</strong> Hd68ESSO: hydrauliczny olej przeciwko ścieraniu Nuto H68SHELL: hydrauliczny olej przeciwko ścieraniu Tellu oil68F. Wybór oleju przewodzącego ciepłoN32 lub CALTEX: olej przewodzący ciepło Texatherm 32G. Wybór oleju smarowania mechanizmu równowagi: smar <strong>do</strong> łożyska lub CALTEX: smarMeropa 68.32

<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługi5.1 Konserwacja urządzenia hydraulicznegoModelData użyciaTabela konserwacjiPlan konserwacji Odstęp czasowy Data konserwacjiCzyszczenie na zewnątrz Co tydzieńCzyszczenia filtraCo miesiącZasilanie olejemZgodnie z najkrótszymterminemSprawdzanie, czy nieCo sześć miesięcywystąpił przeciekw pompie lub zaworzeCzyszczenie zbiornika oleju 200-250 dni roboczychWymiana oleju hydraulicznego Co rokuOlej hydrauliczny powinien być wymieniany każdego roku. Ważnym jest aby mieć olej czyszczący<strong>do</strong> systemu hydraulicznego a regularne konserwacje mogą przedłużyć jego trwałość.Uwaga specjalna:1. Jeżeli temperatura otoczenia wynosi mniej niż zero a maszyna jest wyłączona, wtedy wodakondensacyjna powinna być całkiem usunięta z systemu grzewczego, w szczególności z płytyprasującej na ciepło, aby uniknąć oblodzeia płyty prasującej n ciepło, przez co może wystąpićdeformacja płyty lub nawet złamanie pod wpływem mrozu.2. Jeżeli jest potrzebna wymiana części, powinno się ją kupić u producenta, aby uniemożliwićanormalną pracę systemu wskutek używania nieodpowiedniej części.33

6. Awarie obrabiarki i rozwiązania<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługiJeśli awaria została wykazana w następujący sposób, można zastosować następujące rozwiązania ipoprosić o wsparcie techniczne producenta, jeżeli nie jest się pewnym.Awaria Przyczyna UsunięcieAwaria podnoszenia pouruchomieniu prasy lubGłówny <strong>do</strong>pływ prądu lubsterowanie zasilania są Włączyć włącznik sieciowypoluzowanie <strong>do</strong>lnej częścipłytywyłączoneZasilaniu prądu brakujejednej fazySprawdzić i naprawićZasilanie prądem jestprzerwane i maszynaprzerywa swoją pracęBrakuje równowagi górnegostołu roboczegoMiejsce łożyska po obustronach wałatransmisyjnego drążkaróżnicowego jest złamanePrzerywacz nie jest zamkniętyStycznik przełączania niedziała albo przekaźnik jesturwanyElektromagnetyczny zawórregulacji systemuhydraulicznego jestuszkodzonyPrzekaźnik pomocniczy jestuszkodzonySpięcie lub samowyłączenieprzerywaczaTermalny przekaźnik maspięcie przez przeciążeniePrzełożenie długiej obniżonejprzekładni zębatej i drążkawyrównaniaŚruba kołnierza cylindra jestluźnaGórna płyta nie utrzymujerównowagiPrzerywacz w skrzyncerozdzielczej otworzyćSprawdzić, czy nie występujespięcie lub przeciążenieobiegu i naprawićZawór elektromagnetycznywymienićWymienić przekaźnikpomocniczySprawdzić, czy silnik maodpowiednią izolację, czyobrabiarka ma uziemienie,sprawdzić górny przerywaczObwód prądu sprawdzić i<strong>do</strong>pasować nowe ustawienieprzekaźnikaZazębienie przekładnizębowej i ustawić drążekwyrównaniaŚrubę kołnierza cylindraprzykręcićDrążek zębaty podnoszeniaustawić i umiejscowić kołopasowe aby wyrównać płytęPrzeciek na złączach Złącza są poluzowane Okręcić taśmą PTFE i złączaponownie <strong>do</strong>kręcić.Awaria prawidłowegoutrzymywania prasowaniaZawór kulkowy jestuszkodzonyOdpowiedni blok zaworówsprawdzić i wymienić34

Po włączeniu silnik niepodwyższa prasowania apompa olejowa wytwarzahałasW urządzeniu pomiarowymwystępuje bardzo szybkiskok ciśnienia (nacisku)Stół roboczy buja się z czasiepodnoszeniaW oleju występuje pianaPłyta nie jest podgrzewanaPłyta nie może utrzymaćstałej temperaturySilnik pompy wytwarza hałasi nie działaPo wymianie olejuutrzymującego ciepło, olejwycieka ze zbiornika<strong>do</strong>zowania także podczaspodgrzewaniaPompa olejowa jestuszkodzonaHydrauliczny zawór zwrotnyzasilania lub magnetycznyzawór kulkowy jestuszkodzonyDrążek zębaty równegopodnoszenia jest uszkodzonyWyciek powietrza z przewodussącego olejuStan cieczy jest bardzo niskiTyp oleju hydraulicznego niejest prawidłowyRegulator temperatury jestuszkodzonyElektryczna rura grzewczajest usuniętaRegulator temperatury jestuszkodzonyW zasilaniu prądem brakujefazyTyp oleju nie jest prawidłowylub zawartość wody w olejujest zbyt wysokaPompę olejową wymienićZmienićUstawić i wymienićZmienić śruby i złączaprzewodówDopełnić <strong>do</strong> normalnegostanuOlej hydrauliczny wymienićna odpowiedni1. Regulatortemperaturywymienić2. Odpowiedni obwódprądu sprawdzićElektryczna rura grzewczajest uszkodzonaRegulator temperaturyWymienićNapięcie trzyfazowe wzasilaniu prądem sprawdzićWymienić olej przewodzącyciepło.35

<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługiZawór przelewuAwaria Przyczyna UsunięcieWahanie ciśnienia1. Sprężyny są wygiętelub zbyt elastyczne2. Kontakt zaworukeglowo-talerzowegolub miejsca zaworujest niewystarczający3. Niewystarczającykontakt między kuląstalową a miejscemzaworu4. Zawór zasuwany jestzdeformowany lubzaciera się5. Olej jest zabrudzony.Otwór parowy jestzablokowany.1. Wymienić sprężyny2. Jeśli zawór keglowotalerzowyjest nowy,wymontować, aby<strong>do</strong>pasować nakrętki,przy czym przesuniesię sztabę ochronną;lub wymieni sięzawór keglowotalerzowy.3. Sprawdzić okrągłośćkuli stalowej, kulęstalową wymienić,miejsce zaworuoszlifować4. Zawór przesuwnywymienić, naprawićlub oszlifować5. Otwór parowyspuścić, napełnićniezabrudzonymNiewystarczająceustawienieDuży przeciekHałas i wibracje1. Sprężyna jest uszkodzonalub zamontowanawadliwie2. Otwór parowy jestzablokowany3. Zawór przesuwny jestzablokowany4. Wlot oleju i wylot oleju sązamontowanenieprawidłowo5. Zawór keglowo-talerzowynie został zamontowany1. Niewystarczający kontaktmiędzy zaworem/kuląstalową i miejscem zaworu2. Rozstęp złączy międzyzaworem przesuwnym ibryłą podstawową zaworujest bardzo duży3. Złącze rurowe jest luźne4. Niewystarczająca uszczelka1. Nakrętka jest luźna2. Sprężyna jestolejem1. Sprężynę wymienić lubprzymontować2. Otwór parowy opróżnić3. Zdemontować,sprawdzić i naprawić4. Sprawdzić kierunekźródła oleju5. Sprawdzić i zamontowaćna nowo1. Jeśli zawór keglowotalerzowylub kulastalowa są zużyte, wtedywymienić.2. Rozstęp międzyrdzeniem zaworu i bryłąpodstawową zaworusprawdzić.3. Śrubę na złączu <strong>do</strong>kręcić4. Uszczelkę sprawdzić iwymienić1. Nakrętkę przykręcić2. Sprężynę sprawdzić i36

zdeformowana i nie możeodskoczyć3. Zawór przesuwny jestzamontowany bardzociasno; niewystarczającafunkcja głównego zaworuprzesuwnego4. Zawór keglowo-talerzowyjest zużyty5. W wylocie oleju znajdujesię powietrze6. Średnia ilość przepływuprzekracza <strong>do</strong>puszczalnąwartość na zawór7. Rezonans z innymizaworamiwymienić3. Zawór przesuwnynaprawić i oszlifować,aby zapewnić jegoruchomość4. Symetrię zaworuprzesuwnego i skorupysprawdzić5. Zawór keglowotalerzowywymienić6. Usunąć powietrze7. Wymienić na zawór zwłaściwą średnią ilościąprzepływu8. Ciśnienie nominalnezmienić (jeśli różnica naciśnienie nominalnewynosi 0,5 Mpa, możepowstać rezonans)Nie<strong>do</strong>stępny wpływzwrotny olejuMagnetyczny zawór kulowyAwaria Przyczyna Usunięcie1. ciśnienie kontrolne jestbardzo niskie2. duży przeciek w złączachrury sterowania olejem3. zawór zwrotny jestzablokowanyBrak uszczelki na przepływzwrotny1. Zawór zwrotny jestzblokowany wkompletnie otwartejpozycji2. Nierówneformowanie kulipowierzchni zaworuzwrotnego i miejscazaworu1. ustawić zawór przelewu,podwyższyć ciśnieniekontrolne, aby osiągnąćpotrzebny zawór2. złącza uszczelnić i uniknąćprzecieku3. wyczyścićHydrauliczny kontrolny zawór zwrotny (włącznie z zaworem wylewu oleju)1. Naprawić i wyczyścić2. Sprawdzić i wymienićAwaria Przyczyna UsunięcieBrak odbicia1. Cewa magnesu jestprzepalona lub brakzasysania2. Awaria obwoduprądu3. Zawór kulowy jestzablokowany1. Sprawdzić, naprawić,wymienić2. Awarię obwodu prąduusunąć3. Wymontować iwyczyścić, aby usunąćnieczystościBrakuje utrzymania 1. Niewystarczająca 1. Zawór kulowy wymienić37

prawidłowego ciśnienia lubczas trwania prawidłowegociśnienia jest za krótkiBrakuje podnoszenia płytlub powolne podnoszeniepłytuszczelka kuli stalowejlub awaria2. Magnesu nie możnacałkowicie wcisnąć3. Nierówna powierzchniakontaktowa lubniewystarczający kontaktjądra magnesuPrzeciek wewnątrz zaworukulowegoPompa hydrauliczna2. Skorygować wysokośćmagnesu3. Usunąć nieczystości iustawić jądro magnesu1. Zabrudzony olej, innecząsteczki blokująuszczelkę; sprawdzić,wyczyścić lub wymienićolej.Awaria Przyczyna Usunięcie1. Błędny kierunekobrotów silnika2. Rura wypływu olejulub filtr sązablokowane3. Luz wzdłużny lubpoprzeczny są zaduże4. Przeciek w częścizłączy i powietrzewnika5. Lepkość oleju jestzbyt mała lubtemperatura olejurośnie bardzo szybko temperaturęBrakuje wypływu olejuniewystarczająca ilość oleju,niskie ciśnienieDuży hałas,Duże wahania ciśnienia1. Rura wsysająca olej lubfiltr są zablokowane lubmoc filtra jest bardzomała2. Uszczelka rury wsysającejolej przepuszczapowietrze lub w olejuznajduje się bąbel1. Kierunek obrotówsilnika sprawdzić2. Przewody rurowespuścić, filtryprzeczyścić, olejwymienić3. Zależne częścisprawdzić i wymienić4. Każdą śrubęprzykręcić, abyuniknąć przecieku iwnikania powietrza5. Wybrać właściwyolej, sprawdzić1. Wyczyścić filtr, abywygładzić rurę wsysającąolej; używać prawidłowyfiltr2. Zatankować w częściachzłączy lub uszczelkach.Jeśli hałas się zmniejsza,przykręcić ciaśniejuszczelki lub wymienićpierścień uszczelki. Rurazwrotu oleju powinnaznaj<strong>do</strong>wać się poniżejstanu cieczy i być niecooddalona od rury ssaniaoleju.38

Cylinder hydraulicznyAwaria Przyczyna UsunięcieSpowolnienie1. Powietrze wnika2. Pierścień uszczelkikońcówki cylindrahydraulicznego jestzbyt ciasny i za luźny3. Całkowita lubczęściowa sztabazamykająca wyginasię4. Miejsce instalacjicylindrahydraulicznegowykazujeprzesunięciepoprzeczne5. Liniowość otworucylindrahydraulicznego jestniewystarczająca (kegel w formiewalczaka itd.)6. Zepsucie się cylindrawewnętrznego1. System hydraulicznyuruchomić zmaksymalnympodnoszeniem, abyumożliwić szybkieporuszanie sięmateriałuobrabianego i usunąćpowietrze.2. Dopasowaćprawidłowo pierścieńuszczelniający;upewnić się, żesztabkę zamykającąmożna zaciągnąćstabilnie bezprzecieku (<strong>do</strong>puszczasię niekiedyminimalny przeciek)3. Uregulować sztabkęzamykającą4. Sprawdzić, czy śrubacylindrahydraulicznego jestluźna, gdyby tak było,trzeba ją mocnoprzykręcić.5. Sztabkę zamykającąotrzeć i zreparować6. Zepsute fragmenty inieczystości usunąćUderzenieNiewystarczająca siłaprasowania stopniowo sięzmniejsza lub nawetprzerywaZawór zwrotny jestuszkodzony. Sztabka podłożanie funkcjonuje prawidłowo.1. Szczelina <strong>do</strong>pasowana <strong>do</strong>cylindra hydraulicznego isztabka zmykająca są zaduże lub pierścieńuszczelniający jestuszkodzony, przez co<strong>do</strong>chodzi <strong>do</strong> wymieszaniaobu próżni niskiego iwysokiego ciśnienia.2. Określony odcinekpodnoszenia roboczegojest wciąż używany wczasie procesu, przez cowytrzeć i oszlifowaćZawór zwrotny i miejscezaworu <strong>do</strong>pasować ioszlifować.1. Szczelinę sztabyzamykającej <strong>do</strong> cylindrahydraulicznego<strong>do</strong>pasować lub wymienićpierścień uszczelniający.2. Otwarcie cylindrahydraulicznego zetrzeć,oszlifować i naprawić;<strong>do</strong>pasować sztabkęzamykającą3. Zluzować uszczelkę olejutak, aby nie spowo<strong>do</strong>waćprzecieku; sztabkę39

jest niewystarczającaliniowość otwarciahydraulicznego (formaczęściowa bębna), tak żemieszany jest olej zniskim i wysokimciśnieniem na obukońcówkach cylindrahydraulicznego.3. Uszczelka oleju nakońcówce cylindra jest zaciasno zmontowana lubsztabka zamykająca jestwygięta, przez cościeranie lub opór zostająpowiększone.4. Duży przeciek5. Temperatura oleju jest zawysoka. Lepkość spada.Podnoszenie, którezależy od bez<strong>do</strong>tykowejuszczelki lubnie<strong>do</strong>statecznieuszczelnionego cylindrajest wolne. Jeśli olejzostanie wymieszany naobu końcówkach cylindrahydraulicznego z niskim iwysokim ciśnienia, spadaprędkość pracy cylindra iostatecznie jestprzerwana.zamykającą uregulować.4. Znaleźć częśćprzeciekającą’ każdezłącze zamontowaćciasno5. Przeanalizować upływocieplania; ciepło i zimnorozproszyć; gdy szczelinauszczelniająca jest zaduża, <strong>do</strong>pasować sztabkęzamykającą lub wymienićpierścień uszczelniający.40

<strong>WINTER</strong> <strong>prasa</strong> <strong>do</strong> <strong>forniru</strong> <strong>SOLID</strong> <strong>instrukcja</strong> obsługi7. Instalacje elektryczne7.1 zasady bezpieczeństwa <strong>do</strong>tyczące instalacji elektrycznej(1) Tylko personel, który brał udział w formalnym szkoleniu z wiedzą fachową może przeprowadzaćkonserwację i wskazywać i usuwać braki.(2) Urządzeń zabezpieczających nie wolno modyfikować ani pozostawiać bez nadzoru.(3) Przed uruchomieniem powinno się przeczytać całą instrukcję obsługi a swoją uwagę zwrócić naoznaczenia ostrzegawcze.(4) Jeżeli potwierdzone jest rozpoznanie usunięcia braków, zasilanie prądu musi zostać wyłączone awyłącznik główny zablokowany.(5) Należy skierować swoją uwagę na wilgotne miejsca, aby uniknąć uderzenia elektrycznego(6) Personel musi opuścić miejsce zanim następne urządzenie będzie zasilane prądem.(7) Skrzynka rozdzielcza nie powinna być otwarta, aż będzie potrzebne sprawdzenie instalacjielektrycznej.(8) Obwód nie może być modyfikowany bez zezwolenia producenta.(9) Przy wymianie części elektrycznych trzeba stwierdzić, czy zgadzają się one ze specyfikacją, naprzykład ko<strong>do</strong>wanie kolorami przewodów elektrycznych.(10) Proszę nie nosić okularów, łańcuszków, pierścionków zegarków ani bransoletek z metalu.41