infraeko 2009 - Nowoczesne Budownictwo Inżynieryjne

infraeko 2009 - Nowoczesne Budownictwo Inżynieryjne

infraeko 2009 - Nowoczesne Budownictwo Inżynieryjne

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

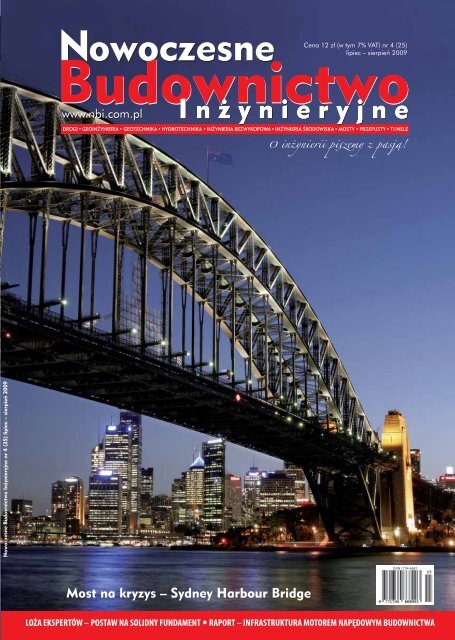

<strong>Nowoczesne</strong> <strong>Budownictwo</strong> <strong>Inżynieryjne</strong> nr 4 (25) lipiec – sierpień <strong>2009</strong><br />

��������������<br />

��������������<br />

Cena 12 zł (w tym 7% VAT) nr 4 (25)<br />

lipiec – sierpień <strong>2009</strong><br />

���������������������������������������������������������������������������������������������������������������������������������<br />

Most na kryzys – Sydney Harbour Bridge<br />

ISSN 1734-6681<br />

LOŻA EKSPERTÓW – POSTAW NA SOLIDNY FUNDAMENT � RAPORT – INFRASTRUKTURA MOTOREM NAPĘDOWYM BUDOWNICTWA

NAJWY�SZEJ JAKO�CI WIELOZADANIOWE URZ�DZENIA WIERTNICZE FIRMY MDT<br />

MC 80 VEG<br />

PL PLAC AC A BUDWY W CEN ENTRUM MMIA<br />

IA IAST ST S A<br />

GEOD<br />

PO POMP MP M A PŁ PŁUC UC U ZK ZKOW OWA<br />

Je Jedy dyny y yny y<br />

prz p przed<br />

edst staw awic icie iel fir firmy my y MD MDT w Pol Polsce:<br />

PR PRZE ZENOŚN ŚN Ś Y PU PULP LPIT IT SSTE<br />

TERU RUJĄ JĄCY CY<br />

ZBIORNIK PPŁU<br />

ŁUCZ CZ CZKI KI K<br />

MC 80 VE<br />

Z ZESTAWEM OSPRZĘTU<br />

40 otworów w 45 dni<br />

średnica otworu 150 mm<br />

średnia głębokość 150 m<br />

wiercenie z DTH<br />

sierpień - wrzesień 2008<br />

KO KONT K NT NTEN EN ENER ER N NNA<br />

A ZW ZWIE IERC RCIN INYY<br />

RU R RY PŁU P PŁU<br />

ŁUCZ CZ C KO KOWE WE NNA<br />

A RAMP M IE<br />

KOMPRESOR<br />

MC 160 BE<br />

POMPA GEOASTRA<br />

uszczelnienie strefy<br />

przyszybowej metodą<br />

jet-grouting<br />

dzienna wydajność 100m<br />

styczeń - luty 2008<br />

ZB ZBIORN RN R IKI PŁ PŁUC UCZK Z OW OWE<br />

SY SYST STEM EM E SEP EP E AR ARAC AC A JI ZZWI<br />

WIER E CI CIN<br />

NASZYM CELEM JEST KOMPLEKSOWE ZAOPATRZENIE FIRM PROWADZĄCYCH WIERCENIA<br />

Aby sprostać oczekiwaniom naszych partnerów dostarczamy sprzęt wysokiej jakości<br />

oraz wsparcie wiedzą techniczną i doświadczeniem, co stanowi o sile naszej oferty.<br />

Z GEOD WIERCĄ SKUTECZNIE I SZYBKO:<br />

DEMAX DRILL GEOREM ZRI CHROBOK<br />

MC 180 BE<br />

POMPA HT 400<br />

wykonanie ekranu dennego<br />

pod drogą S8 metodą<br />

jet-grouting<br />

w trakcie realizacji od:<br />

wrzesień 2008<br />

Sk Skośna12 ś 12 30 30-383 383<br />

Kraków k ( (01 012) 2)29 2922 2207 075 www.geod. g pl plbi biuro@ge @g<br />

od.pl d p

Śląskie Towarzystwo Wiertnicze Spółka z o.o.<br />

41-922 Radzionków, ul. Strzelców Bytomskich 100<br />

tel./fax.: (032) 289-67-39; (032) 289-82-15<br />

www.dalbis.com.pl, e-mail: info@dalbis.com.pl<br />

Usługi wiertnicze<br />

- Wiercenia pionowe oraz poziome – z powierzchni<br />

oraz wyrobisk górniczych,<br />

- Budowa studni,<br />

- Wiercenia hydrogeologiczne – poszukiwawcze<br />

i rozpoznawcze wraz z obsługą geologiczną,<br />

- Wiercenia otworów inżynieryjnych dla odwadniania,<br />

wentylacji, podsadzania pustek, itp.,<br />

- Wiercenia otworów wielkośrednicowych (do średnicy 2,0 m).<br />

Usługi geotechniczne<br />

- Palowanie (do średnicy 0,5 m),<br />

- Iniekcje cementowe i środkami chemicznymi,<br />

- Kotwienie,<br />

- Zabezpieczanie skarp, zboczy oraz nasypów,<br />

- Wypełnianie pustek poeksploatacyjnych,<br />

- Odwodnienia.<br />

Oferujemy kompleksowe wykonawstwo robót<br />

w/g projektów zleconych lub własnych<br />

z zastosowaniem nowoczesnych technologii<br />

robót wiertniczych i z wykorzystaniem własnego sprzętu.

Edytorial<br />

12<br />

15<br />

Akademia Górniczo-Hutnicza<br />

Im. Stanisława Staszica<br />

22<br />

Akademia Górniczo-Hutnicza<br />

Wydział Wiertnictwa, Nafty<br />

i Gazu<br />

58<br />

38<br />

Politechnika Świętokrzyska<br />

Drodzy Czytelnicy!<br />

Defi cyt budżetowy w <strong>2009</strong> r. będzie aż o jedną trzecią wyższy od zakładanego<br />

i wyniesie 27,18 mld zł. Największe różnice w przewidywanym poziomie dochodów<br />

państwa w stosunku do ustawy budżetowej na <strong>2009</strong> r. wystąpią w podatku<br />

VAT, co wynika ze spadku popytu indywidualnego na dobra i usługi, oraz<br />

podatku CIT – jako rezultat pogorszenia się kondycji fi nansowej fi rm. Wydaje<br />

się więc, że podwyżka podatków w 2010 r. jest nieunikniona, zwłaszcza że w<br />

przyszłym roku należy liczyć się z możliwością załamania się rynku inwestycji<br />

oraz eksportu, a sukcesem będzie osiągnięcie prognozowanego 0,5% wzrostu<br />

PKB (dla porównania, w 2008 r. 4,9%).<br />

Do takiego rozwoju wypadków sytuacji trzeba dobrze się przygotować.<br />

Tymczasem tegoroczne doświadczenia trudno oceniać pozytywnie. Błędne<br />

oszacowanie wysokości defi cytu spowodowało zamieszanie w planowanych<br />

oszczędnościach. Rząd pospiesznie tnie te wydatki, które nie wymagają zmiany<br />

ustawy budżetowej, a sama nowelizacja ustawy jest bardzo spóźniona. Dobrze<br />

ilustruje to przykład z branży budownictwa drogowego. Nowela ma usankcjonować<br />

m.in. 9,7 mld zł oszczędności wynikających ze zmiany fi nansowania<br />

infrastruktury drogowej. Koszty te, zamiast budżetu, poniesie Krajowy<br />

Fundusz Drogowy. Tyle tylko, że środki te trafi ą do GDDKiA najwcześniej<br />

jesienią, podczas gdy z drogowego budżetu wycięto je już zimą. Trudno się więc<br />

dziwić, że rządowy program budowy 3 tys. km autostrad i dróg ekspresowych<br />

nie jest realizowany.<br />

Ponieważ lato jest tym okresem, w którym planuje się przyszłoroczne wydatki,<br />

minister fi nansów i cały rząd stoją dziś przed wielkim wyzwaniem,<br />

jakim jest dobre zaplanowanie budżetu roku 2010. Ma być on niczym dobry<br />

fundament, na którym będzie mogła oprzeć się gospodarka. I właśnie, przez<br />

pararelę, robotom fundamentowym poświęciliśmy najwięcej uwagi w tym numerze<br />

naszego pisma. Bezpośrednią okazją do tego było zorganizowane w Warszawie<br />

bardzo interesujące seminarium Fundamenty palowe <strong>2009</strong>, w głównej<br />

mierze poświęcone doświadczeniom nabytym w trakcie pierwszego etapu<br />

budowy Stadionu Narodowego. Zagadnienia technologii fundamentowych<br />

podejmują na naszych łamach m.in.: Jakub Sierant z TITAN Polska Sp. z o.o.,<br />

Andrzej Kulawik z ARCADIS Sp. z o.o. Roman Rogowski i Piotr Franczak<br />

z IMB-Podbeskidzie oraz naukowcy: Kazimierz Gwizdała, Maciej Stęczniewski<br />

i Ireneusz Dyka. O stanie rynku robót fundamentowych wypowiadają się<br />

znani specjaliści tej branży, których opinie prezentujemy w ramach nowego<br />

cyklu Loża ekspertów.<br />

W tych trudnych czasach polecam Państwu lekturę artykułu Adama Wysokowskiego<br />

pod znamiennym tytułem Most na kryzys – Sydney Harbour Bridge.<br />

Przed skutkami kryzysu gospodarczego można się bronić na wiele sposobów,<br />

czego przykładem jest działalność PBG SA. Firma ta nie tylko buduje Stadion<br />

Narodowy i dwa inne stadiony na Euro 2012, ale przypadł jej w udziale cały<br />

gazowy tort – zwyciężyła w najbardziej intratnych przetargach w polskim<br />

gazownictwie. Środki na rozwój, w tym nowe akwizycje, pozyskała z przeprowadzonej<br />

w czerwcu emisji akcji, która przyniosła 190-milionowy zastrzyk<br />

gotówki. O wszystkim tym przeczytają Państwo w wywiadzie udzielonym<br />

przez prezesa zarządu PBG SA Jerzego Wiśniewskiego.<br />

Refl eksami na temat tego, jak w nowoczesny sposób budować drogi, dzielą<br />

się: niemiecki koncern Bilfi nger Berger i słowacki Doprastav a.s. Jak zawsze,<br />

proponuję również ciekawe artykuły dotyczące branży wodno-kanalizacyjnej,<br />

m.in. tekst o trudnościach w rekultywacji lagun osadowych w krakowskiej<br />

oczyszczalni ścieków w Płaszowie, budowie półkilometrowego kolektora o średnicy<br />

1,6 m w Warszawie, a także relację z targów WOD-KAN w Bydgoszczy.<br />

Piszemy też o innych imprezach targowych i konferencjach, w które obfi tował<br />

maj i czerwiec, jak m.in. AUTOSTRADA-POLSKA, Awarie budowlane, IN-<br />

FRAEKO <strong>2009</strong>, GEOLOGIA <strong>2009</strong>, TIL.<br />

Miłej lektury i udanego wakacyjnego odpoczynku!<br />

Redakcja nie ponosi odpowiedzialności za treść reklam, artykułów sponsorowanych i ogłoszeń oraz zastrzega<br />

sobie prawo do skracania nadesłanych tekstów i opatrywania ich własnymi tytułami.<br />

Jakiekolwiek wykorzystywanie w całości lub we fragmencie materiałów zawartych w ogólnopolskim magazynie<br />

branżowym <strong>Nowoczesne</strong> <strong>Budownictwo</strong> <strong>Inżynieryjne</strong> bez zgody wydawcy jest zabronione.<br />

Dane osobowe adresatów, do których przesyłamy <strong>Nowoczesne</strong> <strong>Budownictwo</strong> <strong>Inżynieryjne</strong> podlegają<br />

ochronie i nie są udostępniane osobom trzecim. Mogą też być dowolnie zmieniane przez ich właścicieli<br />

i – w każdym momencie – wycofane z bazy danych.<br />

© <strong>Nowoczesne</strong> <strong>Budownictwo</strong> <strong>Inżynieryjne</strong>, Kraków <strong>2009</strong><br />

P A R T N E R Z Y M E R Y T O R Y C Z N I<br />

Politechnika Śląska Wydział<br />

Górnictwa i Geologii<br />

Stowarzyszenie Inżynierów<br />

i Techników Komunikacji<br />

Rzeczpospolitej Polskiej<br />

Oddział w Krakowie<br />

Polski Komitet<br />

Geotechniki – Oddział<br />

Małopolski

Spis treści<br />

6<br />

40 76<br />

8 Most na kryzys – Sydney Harbour Bridge Adam Wysokowski<br />

12 Przeprawa na zachód – Kicking Horse Pass Oliver Blaha, Katarzyna<br />

Flankowska<br />

15 Pierwsza w Azerbejdżanie autostrada z prawdziwego zdarzenia<br />

Dusan Bozik, Juraj Serva, Ivan Rondos, Viera Klimentova<br />

18 Infrastruktura motorem napędowym polskiego budownictwa<br />

Bartłomiej Sosna<br />

21 Ponad pół kilometra kolektora w Warszawie Bartosz Milczarczyk<br />

22 Kryzys omija nas szerokim łukiem Z Jerzym Wiśniewskim,<br />

prezesem zarządu PBG SA rozmawia Anna Biedrzycka<br />

25 Trudne laguny Anna Biedrzycka<br />

28 Program budowy autostrad nabierze wreszcie właściwego tempa?<br />

Anna Siedlecka<br />

30 Targi wysokich lotów Krzysztof Sikora<br />

31 Krakow Bridge <strong>2009</strong>. Ogólnopolski Studencki Konkurs Budowy<br />

Mostów Marek Pańtak<br />

32 Jubileusz 70-lecia urodzin Kazimierza Flagi Bogusław Jarek<br />

34 Jak uniknąć awarii i katastrof budowlanych Maria Kaszyńska<br />

36 Wmurowanie kamienia węgielnego pod budowę stadionu na Euro<br />

2012 we Wrocławiu Krzysztof Sikora<br />

37 Targi GEOLOGIA GEO-EKO-TECH <strong>2009</strong> Krzysztof Sikora<br />

38 Realizacja konstrukcji żelbetowej Świątyni Opatrzności Bożej<br />

Bernarda Ambroża-Urbanek<br />

40 Stając na wysokości… zadania! Z Jarosławem Nielipińskim,<br />

zastępcą dyrektora fi rmy Warbud SA Regionu Centrum<br />

rozmawia Bernarda Ambroża-Urbanek<br />

42 Rury HOBAS®CC-GRP i system paneli HOBAS NC Line Anna Siedlecka<br />

46 Wielkie możliwości małych pali Jakub Sierant<br />

48 Problematyka osuwisk w budownictwie komunikacyjnym Janina<br />

Mrowińska, Włodzimierz Grzywacz<br />

50 Most nad dolinką w rejonie Lubnia Andrzej Kulawik<br />

<strong>Nowoczesne</strong> <strong>Budownictwo</strong> <strong>Inżynieryjne</strong> Lipiec – Sierpień <strong>2009</strong><br />

46<br />

54<br />

88 42<br />

52 Aspekt – budujemy w Żywcu Paulina Kowal<br />

54 Zastosowanie pali FDP w budownictwie mostowym Roman<br />

Rogowski, Piotr Franczak<br />

58 W kryzysie również można stawiać na rozwój Z Lucyną Kornek,<br />

prezes zarządu fi rmy Poltech Sp. z o.o. rozmawia Mariusz<br />

Karpiński-Rzepa<br />

60 Wnioski z realizacji robót palowych na Stadionie Narodowym<br />

w Warszawie Anna Siedlecka<br />

62 Wykorzystanie sondowań statycznych do obliczania nośności<br />

i osiadań pali Kazimierz Gwizdała, Maciej Stęczniewski, Ireneusz<br />

Dyka<br />

70 Loża ekspertów Bolesław Kłosiński, Przemysław Nowak,<br />

Bogusław Przebinda, Remigiusz Musiał<br />

72 Badania pali testowych Piotr Rychlewski<br />

76 Nastawieni na innowacje Z Danielem Nowakowskim,<br />

właścicielem fi rmy Staler rozmawia Anna Siedlecka<br />

78 Palownice fi rmy Soilmec Tomasz Witek<br />

80 Wykonywanie mikropali, jet groutingu i pali CFA za pomocą<br />

wiertnicy Comacchio MC 1500, cz. 2 Renzo Comacchio, Wiesław<br />

Lizończyk<br />

82 Sprzęt chroniący przed upadkiem z wysokości Aleksander Walas<br />

84 Zadanie godne Goliatha Paweł Derwich<br />

86 NO-DIG Toronto <strong>2009</strong> Andrzej Kuliczkowski<br />

88 WOD-KAN <strong>2009</strong> – sukces w nowym miejscu Anna Siedlecka<br />

89 Hydro-Vacuum SA – podwójne wyróżnienie Paweł Jurczyk<br />

90 Rozwój infrastruktury komunalnej w świetle zasad<br />

zrównoważonego rozwoju Józef Dziopak<br />

92 Miejscowe podczyszczalnie ścieków deszczowych i ogólnospławnych<br />

Robert Walczak<br />

95 Intesio – inteligentne rozwiązania Wavin do zagospodarowania<br />

wód deszczowych Maria Bogacz-Rygas<br />

98 Katalog branżowy

OGÓLNOPOLSKI MAGAZYN BRANŻOWY<br />

Wydawca: <strong>Nowoczesne</strong> <strong>Budownictwo</strong> <strong>Inżynieryjne</strong><br />

Mariusz Karpiński-Rzepa<br />

Redakcja: ul. Zakopiańska 9/101, 30-418 Kraków<br />

tel.: 012 292 70 70, fax: 012 292 70 80<br />

e-mail: redakcja@nbi.com.pl,<br />

www.nbi.com.pl<br />

Redaktor naczelny: Mariusz Karpiński-Rzepa<br />

e-mail: mariusz.karpinski@nbi.com.pl<br />

Redaktor wydania: Lena Bełdan<br />

e-mail: lena.beldan@nbi.com.pl<br />

Administracja: Anna Sikora<br />

Studio graficzne: KeboDesign<br />

Dominik Jarząbek, Magdalena Kręcioch<br />

www.kebodesign.pl<br />

e-mail: studio@kebodesign.pl<br />

Dziennikarze: Anna Biedrzycka (szef działu)<br />

e-mail: anna.biedrzycka@nbi.com.pl<br />

Jan Bobka, Anna Siedlecka, Krzysztof Sikora,<br />

Bernarda Ambroża-Urbanek, Kinga Wolska<br />

Reklama i marketing: Anna Sikora<br />

tel.: 012 292 70 70, 0 784 08 60 77<br />

e-mail: anna.sikora@nbi.com.pl<br />

Lidia Pobidyńska<br />

tel.: 012 295 08 51, 0 501 29 13 30<br />

e-mail: lidia@nbi.com.pl<br />

Internet: Dominik Jarząbek, Damian Karpiński<br />

Prenumerata: Kolporter SA, Garmond Press oraz redakcja NBI<br />

Sprzedaż: Salony EMPiK oraz redakcja NBI<br />

Dystrybucja: Ararat Vision<br />

Teresa Siedlecka<br />

e-mail: prenumerata@nbi.com.pl<br />

Nakład: 7000 egzemplarzy<br />

Projekt okładki: Dominik Jarząbek<br />

Zdjęcia na okładce: Fotolia – Thorsten<br />

RADA PROGRAMOWA<br />

prof. dr hab. inż. Antoni Tajduś<br />

Rektor Akademii Górniczo-Hutniczej<br />

prof. dr hab. inż. Stanisław Stryczek<br />

Zakład Wiertnictwa i Geoinżynierii, Wydział Wiertnictwa Nafty i Gazu AGH<br />

prof. dr hab. inż. Andrzej Kuliczkowski<br />

Prezes Polskiej Fundacji Technik Bezwykopowych, członek ISTT<br />

prof. dr hab. inż. Jan Biliszczuk<br />

Zakład Mostów, Politechnika Wrocławska<br />

dr hab. inż. Marek Cała<br />

Katedra Geomechaniki, Budownictwa i Geotechniki,<br />

Wydział Górnictwa i Geoinżynierii AGH<br />

prof. dr hab. inż. Józef Dubiński<br />

Główny Instytut Górnictwa<br />

prof. dr hab. inż. Andrzej Gonet<br />

Zakład Wiertnictwa i Geoinżynierii, Wydział Wiertnictwa Nafty i Gazu AGH<br />

dr hab. inż. Kazimierz Gwizdała, prof. PG<br />

Katedra Geotechniki Geologii i Budownictwa Morskiego,<br />

Wydział Inżynierii Lądowej i Środowiska, Politechnika Gdańska<br />

prof. dr hab. inż. Zbigniew Kledyński<br />

Wydział Inżynierii Środowiska, Politechnika Warszawska<br />

dr hab. inż. Kazimierz Kłosek, prof. PŚl<br />

Zakładu Dróg i Kolei, Politechnika Śląska w Gliwicach<br />

prof. dr hab. inż. Wiesław Kozioł<br />

Katedra Górnictwa Odkrywkowego,<br />

Wydział Górnictwa i Geoinżynierii AGH<br />

dr hab. inż. Marek Łagoda, prof. PL<br />

Katedra Budownictwa Drogowego, Politechnika Lubelska,<br />

Instytut Badawczy Dróg i Mostów<br />

prof. dr hab. inż. Maciej Mazurkiewicz<br />

Katedra Ekologii Terenów Górniczych,<br />

Wydział Górnictwa i Geoinżynierii AGH<br />

prof. dr hab. inż. Krystian Probierz<br />

Wydział Górnictwa i Geologii, Politechnika Śląska<br />

dr hab. inż. Jerzy Z. Piotrowski, prof. PŚk<br />

Wydział Budownictwa i Inżynierii Środowiska, Politechnika Świętokrzyska<br />

prof. dr hab. inż. Jakub Siemek<br />

Zakład Gazownictwa Ziemnego, Wydział Wiertnictwa, Nafty i Gazu AGH<br />

prof. dr hab. inż. Andrzej Wichur<br />

Katedra Geomechaniki, Budownictwa i Geotechniki,<br />

Wydział Górnictwa i Geoinżynierii AGH<br />

dr hab. inż. Adam Wysokowski, prof. UZ<br />

Kierownik Zakładu Dróg i Mostów, Uniwersytet Zielonogórski<br />

Tadeusz C. Alberski, Ph.D., P.E.<br />

New York State Department of Transportation<br />

dr inż. Jacek Alenowicz<br />

Katedra Inżynierii Drogowej, Politechnika Gdańska,<br />

Polskie Stowarzyszenie Geosyntetyczne<br />

dr inż. Agata Zwierzchowska<br />

Katedra Wodociągów i Kanalizacji, Politechnika Świętokrzyska<br />

<strong>Nowoczesne</strong> <strong>Budownictwo</strong> <strong>Inżynieryjne</strong>

Świat Mosty<br />

8<br />

Most na kryzys – Sydney Harbour Bridge<br />

� dr hab. inż Adam Wysokowski,<br />

prof. UZ, kierownik Zakładu Dróg i Mostów, Wydział Inżynierii Lądowej i Środowiska,<br />

Uniwersytet Zielonogórski<br />

Autor artykułu na tle mostu, postać człowieka umożliwia ocenę wielkości przegubu łuku<br />

<strong>Nowoczesne</strong> <strong>Budownictwo</strong> <strong>Inżynieryjne</strong> Lipiec – Sierpień <strong>2009</strong><br />

W centrum Sydney, w obrębie basenu portowego, gdzie pierwsi<br />

australijscy osadnicy pod koniec XVIII w. założyli port, znajduje<br />

się most Sydney Harbour Bridge, najbardziej rozpoznawalny symbol<br />

Australii. Łączy brzeg południowy z północnym, ułatwiając<br />

komunikację między centrum a North Sydney – dzielnicą, w której<br />

mają siedziby wielkie fi rmy i instytucje fi nansowe. Od czasu<br />

powstania most jest jednym z symboli miasta. Przyczyniły się do<br />

tego rozmiary konstrukcji, jej prostota i symetria, oraz wielka<br />

rola, jaką odegrał w procesie scalania organizmu miejskiego.<br />

1. Wprowadzenie<br />

Ten najdłuższy i najszerszy jednoprzęsłowy most ówczesnego<br />

świata zbudowano w okresie najgłębszego kryzysu gospodarczego,<br />

tj. w latach 30. XX w., i stał się on znakiem nadziei na<br />

lepszą przyszłość. Przy budowie znalazło zatrudnienie kilka<br />

tysięcy osób (tylko przy samej konstrukcji ok. 1500 osób), co<br />

w czasach bezrobocia pozwoliło miastu na swobodniejszy od-

Widok ogólny mostu z tarasu Sydney Opera House<br />

dech. Bezrobocie we wschodniej części Australii dochodziło<br />

wtedy nawet do 30%.<br />

Realizacja tak dużej inwestycji była niezwykle kosztowna.<br />

Dzięki tej budowie, która trwała ok. ośmiu lat, Sydney stało<br />

się najbogatszym miastem Australii, częściowo przyczyniając<br />

się do rozwoju gospodarczego całego kraju. Do budowy użyto<br />

dużej ilości różnych materiałów, a ich transport dał pracę licznej<br />

rzeszy robotników.<br />

Stąd też tytuł artykułu ma swoje oczywiste uzasadnienie.<br />

2. Historia<br />

Sydney Harbour Brigde jest czwartym co do długości przęsłem<br />

łukowym na świecie, obok mostu Bayonne Bridge w Nowym<br />

Jorku, New River Gorge Bridge w Zachodniej Wirginii<br />

i najdłuższym obecnie na świecie mostem Lupu w Szanghaju.<br />

Ze względu na jego szerokość, 48,8 m, został wpisany do<br />

Księgi Światowych Rekordów Guinessa. Dodatkowo do 1967 r.<br />

była to najwyższa konstrukcja w Sydney.<br />

Budowę Sydney Harbour Bridge rozpoczęto 28 lipca 1923 r.,<br />

a otwarcie nastąpiło 19 marca 1932 r. Projektantem mostu był<br />

John Bradfi eld, który wzorował się na konstrukcji mostu Hell<br />

Gate w Nowym Jorku.<br />

Ostatecznie koszt budowy całego mostu przekroczył 10 mln<br />

funtów i stanowił więcej niż dwukrotną kwotę zaplanowanych<br />

kosztów. Zaciągnięte wówczas długi spłacono ostatecznie dopiero<br />

w roku 1988.<br />

Najważniejsze daty z historii budowy mostu:<br />

� 26 marca 1925 – wmurowanie kamienia węgielnego pod południowy<br />

pylon<br />

� 26 października 1928 – rozpoczęcie wznoszenia głównego<br />

łuku<br />

� 26 listopada 1929 – rekord montażu konstrukcji stalowej<br />

(przez jeden dzień zmontowano 589 t konstrukcji)<br />

� 19 sierpnia 1930 – zmontowano główny łuk<br />

� 16 stycznia 1932 – ułożono ostatni kamień w pylonach<br />

Mosty Świat<br />

� 21 stycznia 1932 – zakuto ostatni nit na konstrukcji stalowej<br />

obiektu<br />

� 19 marca 1932 – otwarto most i przekazano go do użytkowania.<br />

Ciekawostką jest, że podczas uroczystego otwarcia mostu<br />

prawicowy opozycjonista Francis Edward de Grott wyrwał się<br />

konno do przodu i przeciął wstęgę, uprzedzając lewicowego<br />

premiera Jacka Langa.<br />

3. Konstrukcja<br />

Konstrukcja mostu składa się z dwóch zasadniczych części:<br />

części dojazdowej, przebiegającej nad zabudową miejską, oraz<br />

przęsła zasadniczego nad zatoką, w postaci jednoprzęsłowego<br />

łuku. Konstrukcja przęseł nośnych wykonana jest ze stali.<br />

Przęsło nurtowe zbudowano w formie łukowej kratownicy, do<br />

której podwieszony jest stalowy pomost za pomocą wieszaków<br />

o różnej długości.<br />

Z uwagi na rodzaj i kształt konstrukcji, most portowy mieszkańcy<br />

zaczęli nazywać m.in. „wieszakiem na ubrania”, „podstawką<br />

na tosty” czy też „żelaznymi płucami”.<br />

Most posiada osiem pasów ruchu, dwa tory kolejowe, chodnik<br />

dla pieszych i drogę rowerową. Ta ostatnia biegnie po stronie<br />

zachodniej, natomiast chodnik dla pieszych – po wschodniej.<br />

Na most można wejść schodami z Cumberland St w Th e Rocks<br />

lub z okolic stacji Milsons Point w North Shore.<br />

Główne parametry mostu:<br />

� materiał – stal, beton, kamień<br />

� maksymalna rozpiętość przęsła – 503 m<br />

� długość całkowita mostu – 1149 m<br />

� szerokość pomostu – 49 m<br />

� górny poziom łuku nad poziom lustra wody – 134 m<br />

� wysokość pylonów – 89 m<br />

� skrajnia żeglowna – 49 m<br />

� najdłuższy wieszak – 58,8 m<br />

� najkrótszy wieszak – 7,3 m<br />

� najdłuższy nit – 395 mm o masie 3,5 kg.<br />

Lipiec – Sierpień <strong>2009</strong> <strong>Nowoczesne</strong> <strong>Budownictwo</strong> <strong>Inżynieryjne</strong> 9

Świat Mosty<br />

10<br />

Koronkowa konstrukcja słupków i krzyżulców łuku<br />

Konstrukcja mostu waży 52,8 tys. t, w tym stalowa konstrukcja<br />

łuku – 39 tys. t. Pylony zostały wykonane z betonu<br />

i obłożone granitem.<br />

Jako ciekawostkę można przytoczyć, że podczas gorących<br />

australijskich dni – w wyniku rozszerzalności termicznej stali<br />

– łuk wypiętrza się o 18 cm.<br />

Wewnątrz pylonu wznoszącego się od południowego wschodu<br />

znajduje się niewielkie Harbour Bridge Museum.<br />

4. Budowa<br />

Most był budowany metodą wspornikową, wznosząc na obu<br />

brzegach zatoki potężne półłuki, podtrzymywane przed zwieńczeniem<br />

przez 128 kabli. Gotowe segmenty łuku były transportowane<br />

barkami z wytwórni i podnoszone przez 580-tonowe<br />

dźwigi umieszczone na końcach wsporników.<br />

Most został zbudowany przez angielską fi rmę konstrukcyjną<br />

Dorman Long and co. Zatrudniono ok. 1500 robotników, z których<br />

w czasie budowy zginęło 16.<br />

Podczas prac budowlanych pylony stanowiły oparcie dla<br />

dźwigów, obecnie jednak pełnią wyłącznie funkcję dekoracyjną.<br />

Ponadto do budowy użyto 122 tys. m 3 skał, 95 tys. m 3 betonu<br />

oraz ponad 6 mln nitów. Do pomalowania stalowej konstrukcji<br />

mostu, o powierzchni zbliżonej do powierzchni ok. 60 boisk<br />

piłkarskich, użyto 272 tys. l szarej farby (najtańszej na rynku).<br />

Farba ta, obecnie już nowszej generacji, o większej trwałości,<br />

posiada metaliczny połysk. 79% stali sprowadzono z Anglii,<br />

pozostałe 21% pochodziło z zasobów Australii.<br />

<strong>Nowoczesne</strong> <strong>Budownictwo</strong> <strong>Inżynieryjne</strong> Lipiec – Sierpień <strong>2009</strong><br />

Monumentalna konstrukcja łuku wkomponowana w najstarszą dzielnicę Sydney – The<br />

Rocks przylegającą do portu<br />

Nocny widok chodnika mostu poprowadzonego przez konstrukcję pylonu wschodniego Nocny widok na Operę i okolicę portu z południowej części chodnika mostu<br />

Pylony zostały wykonane z betonu i obłożone granitem australijskim<br />

pochodzącym ze wschodniej Australii.<br />

Do budowy, oprócz stali, użyto ok. 17 tys. m 3 granitu.<br />

Próbne obciążenie mostu wykonano w styczniu i lutym<br />

1932 r., wykorzystując do testów ok. 96 parowych lokomotyw.<br />

Otwarcie mostu przyciągnęło milion widzów.<br />

W początkowym okresie na moście znajdowały się dodatkowo<br />

dwie linie tramwajowe, ale zostały one zastąpione<br />

w 1958 r. przez linie autobusowe. Dzisiaj linie te oddzielają od<br />

pozostałego ruchu bariery betonowe.<br />

5. Podsumowanie<br />

Średni ruch drogowy na obiekcie wynosi obecnie ok. 160 tys.<br />

pojazdów na dobę, podczas gdy w pierwszym roku eksploatacji<br />

– 11 tys. pojazdów.<br />

Z uwagi na niewystarczającą przepustowość mostu, w 1992 r.<br />

otwarto dodatkowy tunel (Harbour Tunnel). Zaczyna się on ok.<br />

pół kilometra na południe od gmachu Sydney Opera House,<br />

biegnie pod basenem portowym na wschód od mostu, a następnie<br />

wychodzi na drogę prowadzącą na północ od mostu.<br />

W ostatnich latach dodatkową atrakcją obiektu mostowego<br />

jest wspinaczka na łuk stalowego przęsła mostu. Wchodzenie<br />

na łuk dozwolone jest dopiero od 1998 r., chociaż niektórzy<br />

śmiałkowie, np. studenci uniwersytetu w Sydney, czynili takie<br />

próby na własną rękę dużo wcześniej.<br />

Obecnie wycieczki te odbywają się pod opieką doświadczonych<br />

przewodników i prowadzą na szczyt łuku. Cała eskapada<br />

trwa ponad trzy godziny i oprócz konstrukcji obiektu można

Ogrom konstrukcji stężeń poziomych przęsła łukowego Widok konstrukcji południowej części dojazdowej od spodu<br />

Prace konserwacyjne przy wieszakach i pomoście konstrukcji<br />

podziwiać wspaniałą panoramę Sydney. Wcześniej zarejestrowani<br />

w specjalnym biurze wycieczek uczestnicy, ubierani są<br />

w specjalne szare kombinezony i przypinani uprzężami do<br />

lin eliminujących ryzyko wypadku. Dodatkową atrakcją jest<br />

również wystawa fotografi czna poświęcona historii mostu.<br />

Zdaniem autora, okazja do zwiedzenia obiektu i bliższego<br />

zapoznania się z jego konstrukcją stanowi niezapomniane<br />

przeżycie.<br />

Z okazji 75-lecia mostu została wybita specjalna moneta.<br />

Numizmat ukazuje konstrukcję mostu wraz z widniejącymi<br />

nad nią sławnymi, sylwestrowymi sztucznymi ogniami.<br />

Most stanowiący symbol Australii, i nie tylko, stał się od<br />

wielu lat atrakcją australijskich nowożeńców i jest już tradycją,<br />

że po zakończeniu ceremonii zaślubin pozują oni do pamiątkowej<br />

sesji zdjęciowej, często w otoczeniu spektakularnych<br />

zabytkowych automobili z okresu budowy mostu.<br />

Na koniec warto przytoczyć pytanie, które sydnejczycy często<br />

zadają nowym przybyszom, i które również usłyszał autor tego<br />

artykułu: „Ile nitów posiada Sydney Harbour Bridge?”. Gdy<br />

niezorientowany przybysz długo się zastanawia nad prawidłową<br />

odpowiedzią sydnejczyk nie czekając na odpowiedź informuje,<br />

że... „tyle, ile potrzeba!”<br />

Literatura<br />

1. Przewodnik Pascala: Australia.<br />

Wydawnictwo Pascal. Bielsko-Biała<br />

2006.<br />

2. Bridge Climb Sydney,<br />

www.bridgeclimb.com.<br />

3. Sydney: Harbour Bridge,<br />

www.przewodnik.onet.pl.<br />

Pamiątkowe ślubne zdjęcie na tle mostu - to już tradycja sydnejskich nowożeńców<br />

Mosty Świat<br />

4. Ofi cjalna strona mostu: www.sydneyharbourbridge.info.<br />

5. Naukowe Koło Mostowe Uniwersytetu Zielonogórskiego,<br />

A. Wysokowski: Spektakularne mosty Australii, www.nkm.<br />

ib.zgora.pl.<br />

6. Strona poświęcona numizmatyce: www.monetownik.pl.<br />

Fotografie zamieszczone w artykule zostały wykonane<br />

przez autora.<br />

Autor dziękuje rodzinie i przyjaciołom z Australii za<br />

pomoc w rozwijaniu pasji mostowej.<br />

Specjalna moneta wybita z okazji 75-lecia mostu<br />

wi´cej na www.nbi.com.pl<br />

Lipiec – Sierpień <strong>2009</strong> <strong>Nowoczesne</strong> <strong>Budownictwo</strong> <strong>Inżynieryjne</strong> 11

Świat Mosty<br />

12<br />

Przeprawa na zachód – Kicking Horse Pass<br />

� Oliver Blaha,<br />

Bilfi nger Berger AG, Katarzyna Flankowska, Bilfi nger Berger Polska SA<br />

Autostrada przez budzącą strach Kicking Horse Pass (Przełęcz Wierzgającego Konia) zapewniła niemieckiemu koncernowi Bilfi nger Berger<br />

mocną pozycję na kanadyjskim rynku budowlanym, gdzie obecnie uchodzi za lidera w realizacji projektów z zakresu budownictwa komunikacyjnego<br />

w systemie partnerstwa publiczno-prywatnego (PPP).<br />

<strong>Nowoczesne</strong> <strong>Budownictwo</strong> <strong>Inżynieryjne</strong> Lipiec – Sierpień <strong>2009</strong><br />

Dziury w nawierzchni o średnicy 20 cm, strome<br />

zbocza i spadające kamienie – tak wyglądała do<br />

niedawna ta niezwykle ruchliwa droga w Górach<br />

Skalistych. Cieszyła się bardzo złą sławą jako jedna<br />

z najniebezpieczniejszych w całej Kanadzie.<br />

Ani regionalne samorządy, ani federalne władze<br />

nie mogły sobie pozwolić na remont autostrady<br />

z lat 50. XX w. Eksperci oszacowali defi cyt budżetu<br />

Kanady, przeznaczonego na aktualne potrzeby<br />

związane z obiektami infrastrukturalnymi,<br />

na 42 mld USD. To spowodowało, że na znaczeniu<br />

zyskały inwestycje oparte na koncepcji PPP,<br />

w których po stronie partnera prywatnego leży<br />

zaprojektowanie, realizacja i utrzymanie obiektów<br />

infrastruktury publicznej. „Ten projekt utorował<br />

nam drogę na rynek Ameryki Północnej” – powiedział<br />

Nick Dawson, dyrektor jednej ze spółek<br />

grupy Bilfi nger Berger.

Ponadto koncern pozyskał dwa inne znaczące projekty z dziedziny<br />

infrastruktury komunikacyjnej: budowę mostu Golden<br />

Ears w okolicy Vancouver oraz obwodnicy Calgary w prowincji<br />

Alberta. W ciągu zaledwie dwóch lat od zaistnienia na tym<br />

rynku, Bilfi nger Berger jest już jedną z wiodących fi rm oferujących<br />

realizację projektów koncesyjnych w tym zakresie.<br />

Zaprojektowanie, budowę i częściowe fi nansowanie odcinka<br />

nad przełęczą, Bilfi nger Berger Project Investments powierzył<br />

zespołowi Trans-Park-Group. Już na etapie przetargu harmonogram<br />

prac wyróżniał się nowoczesnymi rozwiązaniami, gwarantującymi<br />

kontynuowanie prac w zimie i skrócenie czasu budowy.<br />

Harmonogram zakładał zaledwie 25 miesięcy na wykonanie<br />

trasy na tym niezwykle trudnym odcinku – o 19 miesięcy mniej<br />

niż projektanci zatrudnieni przez rząd.<br />

Zakres wszystkich prac drugiego etapu, za które odpowiedzialne<br />

było konsorcjum na czele z Bilfi nger Berger, obejmował<br />

rozbudowę sześciokilometrowego odcinka oraz eksploatację<br />

i utrzymanie 26-kilometrowej autostrady wiodącej między<br />

stromymi zboczami górskimi i rzeką Kicking Horse. Kluczowy<br />

element projektu to nowy, 400-metrowy most nad kanionem,<br />

wzniesiony na 80-metrowych fi larach. Zadanie wykonano<br />

w ciągu 2,5 roku.<br />

Całkowita wartość tego etapu inwestycji wynosi 130 mln<br />

USD, z czego udział własny Bilfi nger Berger to 11 mln USD.<br />

Czas trwania koncesji sięga 2030 r.<br />

Realizacja projektu Th e Kicking Horse Pass bazuje na koncepcji<br />

odpłatności zależnej od jakości usług związanych z udostęp-<br />

Mosty Świat<br />

Lipiec – Sierpień <strong>2009</strong> <strong>Nowoczesne</strong> <strong>Budownictwo</strong> <strong>Inżynieryjne</strong> 13

Świat Mosty<br />

14<br />

nieniem obiektu. Operator ponosi odpowiedzialność w odniesieniu<br />

do ryzyk wynikających z projektu, budowy i utrzymania<br />

obiektów, natomiast partner publiczny przejmuje ryzyko związane<br />

z komunikacją. Innymi słowy, operator będzie otrzymywał<br />

ustaloną w umowie miesięczną odpłatność uiszczaną przez rząd<br />

prowincji, w zamian za którą zapewni nieograniczony dostęp<br />

do 26-kilometrowego odcinka autostrady i mostu przez okres<br />

kolejnych 25 lat. „To oznacza również sprawnie przeprowadzane<br />

remonty i zimowe utrzymywanie drogi, co nie jest łatwym<br />

zadaniem w miejscu, gdzie spadające kamienie i obfi te opady<br />

śniegu w zimie są na porządku dziennym” – podkreślił Stephen<br />

Perfect, przedstawiciel koncernu w Ameryce Północnej.<br />

W trakcie budowy konieczne było podjęcie szczególnych środków<br />

ostrożności. Zabezpieczono skarpy i zasadzono roślinność<br />

w celu zatrzymania lawin. W sumie wykopano ponad 3 mln m 3<br />

ziemi i gruzu, co odpowiada pojemności 200 tys. ciężarówek.<br />

Podczas budowy zużyto 2,5 tys. t stali konstrukcyjnej i 50 tys.<br />

t asfaltu. Sama konstrukcja fi larów mostu wymagała użycia<br />

12 tys. m 3 betonu i 1,5 tys. t prętów zbrojeniowych.<br />

Dzięki najnowocześniejszym rozwiązaniom logistycznym<br />

ruch na autostradzie mógł się już odbywać po niespełna dwóch<br />

latach od rozpoczęcia budowy. Również kontynuacja prac podczas<br />

surowej kanadyjskiej zimy przyśpieszyła udostępnienie<br />

drogi.<br />

„Taki kontrakt ma dla nas ogromne znaczenie. Bardzo się<br />

cieszę, że łącząc w jednym kontrakcie tak profesjonalny projekt<br />

z najwyższej jakości wykonaniem, udało nam się zaoszczędzić,<br />

a na moście New Park już odbywa się ruch – kilka miesięcy<br />

wcześniej niż planowano” – powiedział Kelvin Falcon, minister<br />

transportu Kolumbii Brytyjskiej.<br />

W sierpniu 2007 r., czyli dwa miesiące przed zaplanowanym<br />

terminem, premier tej prowincji Gordon Campbell uroczyście<br />

otworzył zmodernizowany odcinek autostrady. Wraz z powstaniem<br />

tej inwestycji w przeszłość odeszły czasy, kiedy tysiące<br />

samochodów stało każdego dnia w gigantycznym korku,<br />

<strong>Nowoczesne</strong> <strong>Budownictwo</strong> <strong>Inżynieryjne</strong> Lipiec – Sierpień <strong>2009</strong><br />

przedzierając się przez dziury i strome wzniesienia. Ta niegdyś<br />

ryzykowna trasa umożliwia teraz bezpieczny przejazd i stanowi<br />

jedną ze strategicznych dróg ułatwiających dostęp do wybrzeża<br />

Pacyfi ku, który odgrywa kluczową rolę w gospodarce tej prowincji.<br />

Projektem równie ambitnym, realizowanym przez Bilfi nger<br />

Berger, jest budowa Golden Ears Bridge w okolicy Vancouver.<br />

Do października <strong>2009</strong> r. planuje się zakończenie kilometrowego<br />

mostu o szerokości 90 m oraz 14 km dróg dojazdowych – w samą<br />

porę, bo przed rozpoczęciem zimowych igrzysk olimpijskich<br />

w 2010 r. Także tutaj koncern podjął się zaprojektowania i fi nansowania.<br />

Po wykonaniu obiektów konsorcjum, którego liderem<br />

jest Bilfi nger Berger, będzie zarządzać nimi przez okres 35 lat<br />

i tak jak w przypadku Kicking Horse Pass, będzie otrzymywał<br />

stałą zapłatę w zamian za ich udostępnienie.<br />

Zdjęcia: Bill Pitcher<br />

wi´cej na www.nbi.com.pl

Pierwsza w Azerbejdżanie<br />

autostrada z prawdziwego zdarzenia<br />

� inż. Dusan Bozik,<br />

inż. Juraj Serva, inż. Ivan Rondos, inż. Viera Klimentova, Doprastav a.s.<br />

Historia i przygotowania do budowy<br />

Jednym z projektów modernizacyjnych była budowa o nazwie<br />

Reconstruction and Upgrading of Airport Road from Roundabout<br />

Azibekov to Heydar Aliyev International Airport w Baku,<br />

km 0,000 + 13,169, którą po 21 miesiącach od podpisania umowy<br />

i po 13 miesiącach od rozpoczęcia budowy prezydent Republiki<br />

Azerbejdżanu 25 grudnia 2008 r. uroczyście oddał do użytku.<br />

Budowa była realizowana na wschodnim cyplu Półwyspu Apszerońskiego.<br />

Zmodernizowana trasa łączy centrum Baku z największym<br />

w kraju międzynarodowym lotniskiem Gejdara Alijeva. Rozpoczyna<br />

się przy ul. Gejdara Alijeva w miejskiej części Azibebkova<br />

i dalej przebiega przez rejony podmiejskie: Sabunchu, Bakikhanov,<br />

Amircan, Surakhani aż do lotniska. W marcu 2007 r. zostały<br />

podpisane umowy między Doprastav a.s. a azerbejdżańskim ministerstwem<br />

transportu, reprezentowanym przez Azerroadservice.<br />

Jednocześnie w pierwszym półroczu 2007 r. Słowacy założyli<br />

oddział swojej fi rmy w Azerbejdżanie.<br />

Rozwiązania techniczne i budowa<br />

Nowo wybudowana sieć komunikacyjna zastąpiła istniejącą,<br />

która nie odpowiadała wymaganiom dzisiejszego ruchu drogowego.<br />

Powodem była lokalizacja i wysokość starej trasy, niewystarczająca<br />

szerokość, ale też poziome skrzyżowania z komunikacją<br />

miejską. Obecnie infrastruktura ta obejmuje od czterech do sześciu<br />

pasów drogowych w każdym kierunku. Na pierwszym kilometrze,<br />

od początku aż do Sabunchu, jest razem 12 pasów, a dalej, do<br />

lotniska, osiem pasów. Średnio szerokość drogi wynosi 43 m.<br />

W początkowej dokumentacji przetargowej proponowano pięć<br />

węzłów: Sabunchu (km 1,000), Bakikhanov (km 3,200), Amircan<br />

Infrastruktura Świat<br />

Znaczna część sieci drogowej, mostów i innych obiektów komunikacyjnych Azerbejdżanu jest w złym stanie. Jezdnie są wąskie, zdeformowane,<br />

popękane i podziurawione, w ogromnej większości bez poziomych znaków i słupków drogowych. Z drugiej jednak strony, dzięki<br />

bogatym złożom ropy i gazu ziemnego, kraj ten notuje bardzo szybki wzrost gospodarczy. Niemałą część środków inwestuje w rozwój<br />

i odnowę infrastruktury drogowej, którą prowadzi spółka Azerroadservice, stworzona i kontrolowana przez ministerstwo transportu. Do<br />

największych projektów należą: autostrada z Baku do granicy z Iranem, z Baku do granicy z Rosją, z Baku do granicy z Gruzją oraz budowa<br />

autostradowej obwodnicy Baku.<br />

Widok na Półwysep Apszeroński, na którym znajduje się budowana przez Doprastav a.s.<br />

autostrada Obiekt mostowy nad autostradą w km 8,6<br />

(km 6,000), Jeni Surakhani (km 10,000) i Airport (km 12,200). Ze<br />

względu na opóźnione przekazanie odcinków i problemy z wywłaszczeniem<br />

nieruchomości, inwestor zadecydował się zastąpić<br />

węzły Amircan i Jeni Surakhani jednym – Surakhani w km 8,620.<br />

Podczas budowy została dokończona nowa część autostradowa,<br />

łącząca się z budową w miejscu zastąpionego węzła Airport. Ta<br />

zmiana spowodowała konieczność rozwiązania problemu skrzyżowania<br />

dwóch autostrad. Z powodów związanych z położeniem<br />

terenu oraz bezpieczeństwem (korytarze powietrzne przy lotnisku)<br />

pojawiły się trudności ze znalezieniem odpowiedniego rozwiązania.<br />

Inwestor wybrał przejściowo najlepszy sposób w postaci<br />

tymczasowego poziomego skrzyżowania kierowanego przez sygnalizację<br />

świetlną. Tym sposobem liczbę węzłów ostatecznie<br />

zawężono do trzech: Sabunchu, Bakikhanov i Surakhani.<br />

Widok z mostu w km 8,6 w kierunku centrum Baku<br />

Lipiec – Sierpień <strong>2009</strong> <strong>Nowoczesne</strong> <strong>Budownictwo</strong> <strong>Inżynieryjne</strong> 15

Świat Infrastruktura<br />

16<br />

Rozścielanie warstw konstrukcyjnych podłoża<br />

Widok na gotową jezdnię (4 + 4 pasy + pas wyprzedzania) w km 10 w kierunku lotniska<br />

Przełożenie sieci inżynieryjnych i ropociągów w km 9,1<br />

Wykładanie asfaltowych mieszkanek na całej szerokości jezdni jednocześnie większą liczbą<br />

wykańczarek<br />

<strong>Nowoczesne</strong> <strong>Budownictwo</strong> <strong>Inżynieryjne</strong> Lipiec – Sierpień <strong>2009</strong><br />

Proponowana trasa odpowiada starej, jeżeli chodzi o kierunek<br />

i wysokość, jedynie w pewnych miejscach doszło do<br />

jej korekty. Głównym powodem zmian w przebiegu drogi<br />

są kolizje z istniejącymi obiektami, wyrównanie łuków oraz<br />

wysoki poziom wód gruntowych.<br />

Skomplikowane przełożenia sieci<br />

Na wykonywanych przez Doprastav trzecim i czwartym<br />

odcinku o długości 7,669 km znajduje się jeden węzeł typu koniczynka<br />

(Suraghani), sześć obiektów mostowych, z tego jeden<br />

na autostradzie, jeden wiadukt autostradowy oraz cztery kładki<br />

dla pieszych. Ich całkowita powierzchnia wynosi 4487 m 2 .<br />

W październiku 2007 r., kiedy rozpoczął się 18-miesięczny<br />

termin realizacji inwestycji, podjęto prace przygotowawcze:<br />

przesadzanie i wycinka drzew, częściowe grodzenie budowy,<br />

przełożenie sieci inżynieryjnych oraz wyburzanie budynków.<br />

Ciekawostką jest, że drzewa razem z korzeniami były wyciągane<br />

specjalną maszyną i przewożone na miejsce ponownego posadzenia.<br />

Równocześnie zaczęto przekładać sieci inżynieryjne.<br />

Samo przekładanie było dość skomplikowane ze względu na<br />

dużą liczbę niezidentyfi kowanych sieci, często bez właściciela,<br />

i z nielegalnymi podłączeniami. Z drugiej strony korzystne<br />

było to, że 70% sieci inżynieryjnych było prowadzone luźno po<br />

ziemi, co uprościło ich identyfi kację i przełożenie. Najbardziej<br />

skomplikowane było przełożenie gazu wysokociśnieniowego<br />

i czterech ropociągów na km 9,100, które udało się zakończyć<br />

dopiero we wrześniu 2008 r. Z ziemnych prac wykonano: odhumusowanie,<br />

odkopanie niezdatnych materiałów, wykopy<br />

i nasypy. Ze względu na fakt, że budowa przebiegała na terenie<br />

byłych, albo stale pracujących pól naft owych, koniecznością<br />

w wielu miejscach stała się wymiana zanieczyszczonego<br />

podłoża. Ropę wydobywa się tam metodą wypierania wodą.<br />

Woda razem z ropą przenika przez warstwy gleby do podłoża<br />

pod budową. Miały miejsce przypadki, kiedy w wykopie, na<br />

głębokości wód podziemnych, tworzyła się cienka warstwa<br />

ropy.<br />

Różnorodny skład geologiczny<br />

Szczególny wpływ na postęp ziemnych prac miała także<br />

geologiczna budowa podłoża. Jest ona bardzo różnorodna –<br />

odcinki z niekorzystnymi gruntami ilastymi występowały<br />

na przemian z różnymi stałymi osadami. W najtwardszych<br />

miejscach niezbędne było użycie ciężkich młotów hydraulicznych<br />

IPH, ewentualnie rozrywanie skalnego podłoża ciężkimi,<br />

50-tonowymi buldożerami. Materiał na nasypy wydobywano<br />

z dwóch wykopów i składał się z piaskowo-wapiennych osadów.<br />

Interesujące jest, że w odpowiednich miejscach frez drogowy<br />

i materiał dzięki niemu pozyskany (frakcja 0–45 mm) został<br />

wykorzystany do warstwy konstrukcyjnej, a do podłoża –<br />

pospółka.<br />

Całkowita grubość warstw konstrukcyjnych jezdni wynosi<br />

91 cm, z tego 27 cm warstwy asfaltowej i 64 cm podbudowy<br />

z mieszanek mineralnych.<br />

Skład jezdni:<br />

� AKMS (frakcja 0–11 mm) – grubość 40 mm<br />

� ABVH (frakcja 0–22 mm) – grubość 80 mm<br />

� OKVH (frakcja 0–32 mm) – grubość 150 mm<br />

Mechanicznie utwardzone:<br />

� kruszywo – grubość 200 mm<br />

� grys/gruz – grubość 220 mm<br />

� pospółka – grubość 220 mm<br />

� Razem grubość – 910 mm.

Największym problemem był brak odpowiednich lokalnych<br />

materiałów o wystarczającej twardości i wytrzymałości.<br />

Z wyjątkiem materiałów na wspomniane podłoże, materiał<br />

na pozostałe warstwy trzeba było dowozić z oddalonej o 165 km<br />

Guby. Chodziło o pospółkę wydobywaną z rozległych, dawno<br />

wyschniętych kaukaskich koryt rzecznych. Z geologicznego<br />

punktu widzenia osady rzeczne powstały z osadowych bądź<br />

przeobrażonych skał Wielkiego Kaukazu.<br />

Na potrzeby budowy dziennie transportowano od 5 do 6 tys.<br />

t materiału. Był on dowożony do bazy technologicznej w Balachani<br />

w stanie pierwotnym albo rozdrobniony. W tym miejscu<br />

był przerabiany – rozdzielany i kruszony – do postaci grysu<br />

o frakcji 0–45 mm, ewentualnie przerabiany na pojedyncze<br />

kawałki wykorzystywane do wyrobu stabilizacji, mieszanek<br />

betonowych i asfaltowych. Zupełną nowością w Azerbejdżanie<br />

było wykorzystanie zmodyfi kowanej warstwy nawierzchniowej<br />

jezdni, czyli AKMS, o grubości 40 mm. Ze względu na fakt,<br />

że w Azerbejdżanie produkuje się tylko asfalt niezmodyfi kowany<br />

B60/70, zmodyfi kowany był wytwarzany na własnej linii<br />

produkcyjnej z wydajnością 20 t/h. Wyrabiano także emulsję<br />

asfaltową. Podczas budowy pojawił się także problem z zaopatrzeniem<br />

w asfalt produkowany w Baku, ponieważ dzienna<br />

produkcja nie była w stanie zaspokoić potrzeb rynku budowlanego.<br />

Problem ten został rozwiązany dopiero po interwencji<br />

ministerstwa transportu, a dzienny odbiór wynosił ok. 160 t.<br />

Dzienna ilość ułożonych mieszanek asfaltowych była pochodną<br />

wydajności produkcyjnej dwóch otaczarni o pojemności 200<br />

i 210 t/h, osiągających wydajność 3000 t dziennie.<br />

Obiekty mostowe i skrzyżowania (węzły)<br />

Węzeł Surakhani znajduje się w km 8,620 trasy głównej<br />

i zapewnia jej połączenie z podmiejskimi dzielnicami Amircan,<br />

Surakhani i Jeni Surakhani. Chodzi o typowy węzeł koniczynkę.<br />

Składa się z dróg A, B, C i podjazdów A1, A2, A3, A4,<br />

które tworzą poszczególne łączniki koniczynki. Połączenie<br />

komunikacji miejskiej z nowo budowaną drogą umożliwiają<br />

łącznice A, B, C. Pozostałe uzupełniają je w taki sposób, aby<br />

umożliwić ruch bez przeszkód na całym węźle. Droga A jako<br />

główna ma dwie dwupasmowe jezdnie, odgałęzienia są jednokierunkowe<br />

i jednopasmowe o typowej szerokości 9,25 m,<br />

wliczając nieutwardzone pobocze. W zależności od wysokości<br />

nasypów na drogach umieszczono barierki.<br />

Szczegóły techniczne obiektu mostowego<br />

Obiekt mostowy znajduje się na węźle Surakhani i przecina<br />

autostradę w km 8,620. Tworzą go dwa mosty z wspólnymi<br />

przyczółkami. W obu kierunkach są trzy pasy jezdni o szerokości<br />

3,75 m i całkowitej szerokości między barierkami<br />

13,75 m.<br />

Przyczółki są żelazobetonowe z żelazobetonowymi skrzydłami<br />

i sześcioma podporami między nimi. Wszystkie podpory<br />

i przyczółki są posadowione na palach Ø 1200 mm, długość<br />

pali na poszczególnych podporach waha się od 19 m do 26 m.<br />

Fundamenty są żelazobetonowe. Wysokość podpór zmienia<br />

się od 8,22 m do 9,68 m. Na moście użyto łożyska elastomerowe,<br />

na przyczółkach łącznie 12, a na podporach – 18.<br />

Ze względu na to, że teren Półwyspu Apszerońskiego jest<br />

aktywny sejsmicznie (ostatnie trzęsienie ziemi miało miejsce<br />

w 2002 r.), na wszystkich podporach umieszczono blokady<br />

oraz elastomerowe urządzenia tłumiące. Ustrój nośny tworzy<br />

konstrukcja sprężona z czterema przęsłami. Długość skrajnych<br />

przęseł wynosi 15 m, a dwóch środkowych – 30 m. Belki nośne<br />

Czteroprzęsłowy most w km 8,620<br />

System elektronicznych tablic informacyjnych przed węzłem Sabunchu<br />

Infrastruktura Świat<br />

o wysokości 170 cm zostały zbudowane z betonu sprężonego.<br />

Na moście łącznie znajduje się 10 metalowych studzienek.<br />

Warstwa ścieralna ma grubość 4 cm, podbudowa zasadnicza<br />

4 cm, powłoka izolacji jest wykonana z materiału fi rmy BASF<br />

Masterseal 420. Dylatacje dostarczyła i zamontowała fi rma<br />

Freysas (turecka fi lia fi rmy Freyssinet).<br />

Kładki dla pieszych są usytuowane w km 5,901; 6,532; 7,260;<br />

9,980. Umożliwiają przejście pomiędzy poszczególnymi dzielnicami<br />

lub przystankami autobusowymi.<br />

Fundamentowanie – wszystkie podpory są posadowione na<br />

żelazobetonowych palach Ø 1200 mm, długość pali jest różna<br />

na poszczególnych podporach. Konstrukcja nośna wspiera się<br />

na żelbetonowych fundamentach na palach. Schody są żelazobetonowe<br />

z antypoślizgową powierzchnią. Poręcz jest stalowa<br />

o wysokości 110 cm. Ustrój nośny wykonano ze stali. Składa<br />

się z dwóch oddzielonych nośników o wysokości 1760 mm,<br />

połączonych dźwigarem. Wykończenie powierzchni kładki<br />

wykonano z granitowych płyt.<br />

Przed oddaniem budowy dokonano ostatnich wykończeń,<br />

posadzono trawnik, kwiaty i krzewy, na czym bardzo zależało<br />

zamawiającemu. Cały proces zazielenienia, począwszy od projektowania,<br />

a skończywszy na koordynacji wszystkich prac,<br />

był realizowany na bardzo wysokim poziomie.<br />

System informacyjny na autostradzie<br />

Po raz pierwszy w Azerbejdżanie zbudowano system informacyjny<br />

autostrady. Składa się z elektronicznych tablic<br />

ze zmieniającym się oznaczeniem drogowym i informacjami<br />

meteorologicznymi, a także z zespołu kamer. Na całej budowie<br />

znajduje się osiem takich systemów.<br />

Lipiec – Sierpień <strong>2009</strong> <strong>Nowoczesne</strong> <strong>Budownictwo</strong> <strong>Inżynieryjne</strong> 17

RAPORT<br />

18<br />

<strong>Budownictwo</strong><br />

Infrastruktura motorem napędowym<br />

polskiego budownictwa<br />

� Bartłomiej Sosna,<br />

starszy analityk rynku budowlanego, PMR Publications<br />

Firmy budowlane, oceniając koniunkturę na rynku budowlanym, są najbardziej krytyczne od ponad pięciu lat. W obliczu mniejszej liczby<br />

zamówień zapowiadają pozyskiwanie nowych kontraktów głównie poprzez konkurencję cenową, czego skutkiem może być defl acja w budownictwie.<br />

Najbardziej atrakcyjnymi segmentami w najbliższych latach będą budownictwo drogowe, sportowe oraz energetyczne.<br />

Mniejszy optymizm w sektorze budowlanym<br />

Badanie przeprowadzone przez PMR na potrzeby raportu<br />

Sektor budowlany w Polsce I połowa <strong>2009</strong> – prognozy na lata<br />

<strong>2009</strong>–2011 potwierdziło wyraźne pogorszenie nastrojów wśród<br />

największych fi rm budowlanych w Polsce. Jednocześnie można<br />

zauważyć duże rozbieżności, jeśli chodzi o przewidywania<br />

przedsiębiorstw budowlanych na najbliższe 12 miesięcy.<br />

Jedynie 9% największych fi rm budowlanych działających<br />

w Polsce oceniało sytuację w sektorze jako pozytywną, podczas<br />

gdy rok wcześniej takiego zdania było aż 82% respondentów.<br />

Prognozy przedsiębiorstw budowlanych na najbliższy rok są<br />

niejednoznaczne – 31% badanych fi rm oczekuje poprawy sytuacji<br />

rynkowej, a 33% ankietowanych spodziewa się, że ulegnie<br />

ona dalszemu pogorszeniu.<br />

<strong>Nowoczesne</strong> <strong>Budownictwo</strong> <strong>Inżynieryjne</strong> Lipiec – Sierpień <strong>2009</strong>

Również oceny portfeli zamówień fi rm budowlanych uległy<br />

wyraźnemu pogorszeniu – 31% respondentów dobrze oceniło<br />

obecną liczbę zleceń (wobec 80% pół roku wcześniej), a przeciwnego<br />

zdania było 32% badanych podmiotów. W przewidywaniach<br />

dotyczących przyszłego portfela zamówień fi rmy także<br />

są wyraźnie podzielone − 33% ankietowanych prognozuje, że<br />

w ciągu najbliższych 12 miesięcy liczba zamówień wzrośnie,<br />

a 38% spodziewa się jej spadków.<br />

Sytuacja fi nansowa fi rm budowlanych wciąż pozytywna<br />

Sytuacja fi nansowa największych fi rm z branży budowlanej<br />

w dalszym ciągu oceniana jest pozytywnie – uważa tak 60%<br />

badanych (wobec 86% pół roku temu). Z kolei 28% ankieto-<br />

�������������<br />

�������<br />

���������� ��������<br />

�����������������������������������<br />

����������������������������������������������<br />

����� ���������������������������������<br />

����� ������������������������� �����<br />

����������������������<br />

<strong>Budownictwo</strong><br />

wanych przewiduje, że na koniec <strong>2009</strong> r. sytuacja fi nansowa<br />

ich fi rmy będzie lepsza niż w roku 2008. Odmiennego zdania<br />

jest 32% badanych przedsiębiorstw. Dobra sytuacja fi nansowa<br />

fi rm budowlanych jest przede wszystkim rezultatem korzystnej<br />

koniunktury w latach 2006–2007 i kontraktów podpisywanych<br />

na bardzo dobrych warunkach. Warto zauważyć, że z uwagi na<br />

spadki cen materiałów budowlanych wiele kontraktów zawartych<br />

w 2008 r. i realizowanych w latach <strong>2009</strong>–2010 będzie się<br />

charakteryzować wyższą marżą od zakładanej, dzięki czemu<br />

sytuacja fi nansowa dużych fi rm budowlanych nie ulegnie gwałtownemu<br />

pogorszeniu.<br />

Defl acja w budownictwie coraz bardziej realna<br />

Jak pokazują wyniki badania, w obliczu kryzysu fi rmy budowlane<br />

zamierzają konkurować na rynku głównie na poziomie<br />

cenowym. Ponad połowa ankietowanych dużych przedsiębiorstw<br />

budowlanych deklaruje poszukiwania tańszych dostawców materiałów<br />

i podwykonawców, a ponad 40% z nich planuje renegocjacje<br />

cen z obecnymi kontrahentami. W rezultacie powyższych<br />

działań aż 44% badanych fi rm zamierza pozyskiwać nowe<br />

zlecenia, przedstawiając niższe niż dotychczas ceny ofertowe.<br />

Zdecydowanie mniejszy odsetek przedsiębiorstw budowlanych<br />

planuje oszczędności poprzez redukcję kosztów administracyjnych,<br />

zmniejszenie zatrudnienia, czy lepsze zarządzanie parkiem<br />

maszynowym.<br />

Wyniki te pokazują, że presja na spadek cen usług budowlanych<br />

w najbliższych miesiącach będzie się nasilała, w związku<br />

z czym wskaźnik infl acji w budownictwie, który w marcu wyniósł<br />

jedynie 1,3%, w drugiej połowie roku może przybierać wartości<br />

R E K L A M A<br />

RAPORT<br />

���� ��

RAPORT<br />

20<br />

<strong>Budownictwo</strong><br />

ujemne. Co ważne, defl acja w budownictwie będzie miała także<br />

wpływ na niższą wartość produkcji budowlano-montażowej,<br />

gdyż dana liczba prac zostanie wykonana niższym kosztem.<br />

Inwestycje publiczne jako koło ratunkowe<br />

Prawie trzy czwarte ankietowanych fi rm w obliczu mniejszej<br />

liczby nowych inwestycji budowlanych oczekuje od władz publicznych<br />

szybszej realizacji dużych projektów współfi nansowanych ze<br />

środków unijnych. Jednocześnie niemal połowa przedsiębiorstw<br />

postuluje wprowadzenie zaliczek dla wykonawców tego typu projektów.<br />

W opinii ponad 40% fi rm skutki spowolnienia na rynku<br />

budowlanym mogą zostać złagodzone dzięki większej liczbie<br />

inwestycji budowlanych realizowanych w systemie partnerstwa<br />

publiczno-prywatnego.<br />

Ankietowane fi rmy za najbardziej atrakcyjne segmenty rynku<br />

budowlanego w perspektywie dwóch najbliższych lat uznają<br />

budownictwo drogowe (88% wskazań), obiektów sportowych<br />

i rekreacyjnych (50%) oraz budownictwo energetyczne (35%).<br />

Z kolei za najmniej perspektywiczny uznano sektor mieszkaniowy<br />

<strong>Nowoczesne</strong> <strong>Budownictwo</strong> <strong>Inżynieryjne</strong> Lipiec – Sierpień <strong>2009</strong><br />

(5% wskazań), budownictwo magazynowe (9%) oraz biurowe<br />

(12%).<br />

Polaryzacja oczekiwań wśród fi rm budowlanych<br />

Wyniki przeprowadzonego przez PMR badania istotnie się<br />

różnią od jego wcześniejszych edycji. Poważne rozbieżności<br />

występują zwłaszcza w przypadku prognoz fi rm budowlanych<br />

na najbliższe 12 miesięcy – prawie jedna trzecia ankietowanych<br />

przedsiębiorstw spodziewa się pogorszenia sytuacji i niemal taki<br />

sam odsetek fi rm przewiduje jej poprawę.<br />

Polaryzacja formułowanych przez fi rmy budowlane prognoz<br />

jest przede wszystkim rezultatem odmiennej sytuacji rynkowej<br />

w budownictwie inżynieryjnym oraz kubaturowym. Uogólniając<br />

nieco wyniki badania można stwierdzić, że fi rmy, dla<br />

których podstawowym segmentem rynku jest budownictwo inżynieryjne<br />

(ok. 57% ankietowanych), oczekują dalszej poprawy<br />

sytuacji, natomiast podmioty, dla których głównym obszarem<br />

działalności jest budownictwo mieszkaniowe lub niemieszkaniowe<br />

(odpowiednio 17 i 26%), są dużo mniej optymistyczne<br />

w formułowaniu prognoz na najbliższy rok.<br />

Zdjęcia: GDDKiA

Ponad pół kilometra<br />

kolektora w Warszawie<br />

� Bartosz Milczarczyk,<br />

MPWiK w m.st. Warszawie SA<br />

W wyniku przeprowadzonego postępowania przetargowego,<br />

8 sierpnia 2008 r. MPWiK w m.st. Warszawie SA podpisało umowę<br />

na realizację pierwszego etapu prac budowy kolektora „W”<br />

w warszawskiej dzielnicy Wawer.<br />

Pierwszy etap zakłada wybudowanie ponad 500 m kolektora<br />

w projektowanej ul. Nowozabielskiej, na odcinku od ul. Stoczniowców<br />

do studni przy ul. Gułowskiej. Kolektor o średnicy 1,6<br />

m będzie budowany bezwykopową metodą mikrotunelingu na<br />

głębokości ok. 6 m pod powierzchnią ziemi.<br />

Wykonawca inwestycji, PRG Metro Sp. z o.o., zakończył prace<br />

przygotowawcze, które polegały na przebudowie linii średniego<br />

napięcia kolidującej z planowaną lokalizacją komór mikrotunelingowych.<br />

Następnie pogrążono ścianki szczelne trzech<br />

z siedmiu komór w tym S2, z której rozpocznie się wiercenie.<br />

Pierwszym etapem drążenia będzie odcinek długości ok. 280<br />

m pomiędzy komorą startową (S2) a komorą S5. Drugi odcinek<br />

o długości 56 m połączy komorę S2 z S1. Ostatni etap zakłada<br />

połączenie komory S7 z komorą S5.<br />

Dotychczas został ukończony wykop komory S2 (głębokość<br />

7,2 m), w połowie czerwca rozpoczęło się wiercenie. Równocześnie<br />

trwają wykopy kolejnych komór odcinka (S3–S5). Do<br />

drążenia używana jest głowica ATV 1200 z tarczą przystosowaną<br />

do drążenia w piaskach. Zakończenie pierwszego odcinka<br />

(S2–S5) przewidziano na koniec czerwca. W celu zmniejszenia<br />

sił przeciskowych planuje się zastosowanie stacji pośredniej<br />

siłowników. Do budowy wykorzystywane są rury z żywic poliestrowych<br />

HOBAS o średnicy wewnętrznej 1600 mm.<br />

Tarcza głowicy, fot. MPWiK SA<br />

Rura z żywicy poliestrowej, fot. MPWiK SA Komora startowa (S2), fot. MPWiK SA<br />

Mikrotuneling Kraj<br />

Lipiec – Sierpień <strong>2009</strong> <strong>Nowoczesne</strong> <strong>Budownictwo</strong> <strong>Inżynieryjne</strong> 21

Wywiad numeru Wykonawca<br />

22<br />

Kryzys omija nas szerokim łukiem<br />

Z Jerzym Wiśniewskim, prezesem zarządu PBG SA<br />

rozmawia Anna Biedrzycka, <strong>Nowoczesne</strong> <strong>Budownictwo</strong> <strong>Inżynieryjne</strong><br />

– PBG SA jest członkiem konsorcjum,<br />

które buduje Stadion<br />

Narodowy w Warszawie. Zgodnie<br />

z umową zawartą między<br />

partnerami konsorcjum, Alpine<br />

Bau Deutschland AG, Alpine Bau<br />

GmBH, Alpine Construction Polska<br />

Sp. z o.o. jednej strony, oraz<br />

PBG SA i jej spółką zależną Hydrobudowa<br />

Polska SA z drugiej strony,<br />

partnerzy są odpowiedzialni za<br />

50% zakresu prac związanych z realizacją<br />

zadania. Jaki jest podział<br />

kompetencji? Jakie prace ma do<br />

wykonania PBG, a jaki grupa Alpine<br />

Bau?<br />

– Alpinie Bau jest liderem konsorcjum,<br />

natomiast kontrakt jest<br />

realizowany w bardzo nowoczesnej<br />

formule wspólnego kierownictwa<br />

kontraktu. W prawie niemieckim nie<br />

występuje konstrukcja prawna znana<br />

w Polsce jako konsorcjum. Wszystkie<br />

decyzje dotyczące wyboru podwykonawców,<br />

zakupu materiałów czy<br />

urządzeń podejmujemy wspólnie,<br />

poprzez wspomniane kierownictwo<br />

kontraktu. Oczywiście, pierwszeństwo<br />

w realizacji poszczególnych elementów<br />

kontraktu mają spółki wchodzące<br />

w skład grup kapitałowych uczestników,<br />

z zastrzeżeniem zaoferowania ceny przyjętej<br />

w budżecie.<br />

– Kary z tytułu opóźnienia prac<br />

przy, jak to określono, kluczowych<br />

celach budowy Stadionu Narodowego<br />

są rekordowe – 100 tys.<br />

zł za każdy dzień zwłoki i 1 mln<br />

zł za każdy dzień przy przekroczeniu<br />

harmonogramu o 14 dni<br />

kalendarzowych. Nie obawiali się<br />

Państwo podpisania tak sformułowanej<br />

umowy? Jakie elementy<br />

kontraktu są obarczone największym<br />

ryzykiem niedotrzymania<br />

terminów?<br />

– Zarówno fi rma Alpine, która ma<br />

bogate doświadczenie w realizacji tego<br />

typu obiektów (np. Allianz Arena w Monachium),<br />

jak i Hydrobudowa są doskonale<br />

przygotowane do wykonania<br />

tego prestiżowego, ale zarazem bardzo<br />

skomplikowanego projektu. Jesteśmy<br />

przekonani, że jeżeli nie wystąpią jakieś<br />

nieprzewidywalne czynniki zewnętrzne,<br />

<strong>Nowoczesne</strong> <strong>Budownictwo</strong> <strong>Inżynieryjne</strong> Lipiec – Sierpień <strong>2009</strong><br />

budowa zostanie zrealizowana zgodnie<br />

z harmonogramem.<br />

– Konsorcjum kierowane przez<br />

Hydrobudowę Polska złożyło najkorzystniejszą<br />

ofertę na budowę<br />

stadionu w Gdańsku. Inwestycja<br />

będzie również realizowana we<br />

współpracy z Alpine Bau. Czy<br />

dwa stadiony budowane równocześnie<br />

to nie za duże obciążenie dla<br />

firmy? Jakich działań wymaga zapewnienie<br />

odpowiednich zdolności<br />

�yciorys zawodowy<br />

Jerzy Wi�niewski – prezes zarz�du<br />

PBG SA<br />

Absolwent Politechniki Pozna�skiej<br />

na Wydziale Budownictwa L�dowego.<br />

Uko�czy� studia Executive<br />

Master of Business Administration<br />

oraz program doskonalenia umiej�tno�ci<br />

mened�erskich przeprowadzony<br />

przez Canadian International<br />

Management Institute. Jest<br />

uprawniony do zasiadania w radach<br />

nadzorczych spó�ek skarbu pa�stwa.<br />

W spó�ce PBG odpowiada za<br />

strategi� i rozwój.<br />

wytwórczych, w tym pracowników<br />

i sprzętu? Czy zabiegają Państwo<br />

o realizację kolejnych obiektów<br />

infrastruktury sportowej?<br />

– Strategia grupy kapitałowej PBG<br />

w obszarze infrastruktury związanej<br />

z organizacją Mistrzostw Europy w Piłce<br />

Nożnej 2012 była skoncentrowana na pozyskaniu<br />

kontraktów stadionowych. Już<br />

wiele miesięcy przed ogłoszeniem przetargów<br />

udało się pozyskać znakomitego<br />

partnera oraz zabezpieczyć odpowiednie<br />

zdolności wykonawcze, rezygnując jednocześnie<br />

z aktywności w innych obszarach<br />

rynku, które zgodnie z przewidywaniami<br />

zostały bardzo silnie dotknięte konkurencją<br />

powstałą w wyniku uwolnienia mocy<br />

wykonawczych z szeroko pojętego rynku<br />

budownictwa kubaturowego. Załamanie<br />

na rynku budowy mieszkań spowodowało<br />

alokację sił wykonawczych na rynek<br />

związany np. z ochroną środowiska, który<br />

jest współfi nansowany ze środków Unii<br />

Europejskiej. Przygotowując się do<br />

udziału w rynku związanym z budową<br />

stadionów, byliśmy przekonani,<br />

że ze względu na bardzo duże<br />

wymagania techniczne oraz fi nansowe<br />

konkurencja będzie znacznie<br />

mniejsza. Przygotowując oferty<br />

przetargowe, przygotowywaliśmy<br />

jednocześnie całą grupę kapitałową<br />

do realizacji wszystkich ofertowanych<br />

obiektów. Z czterech budowanych<br />

aren Mistrzostw Europy pozyskaliśmy<br />

trzy, co jest niewątpliwie<br />

ogromnym sukcesem i pozwala<br />

z dużym spokojem planować dalszy<br />

rozwój spółek z grupy oraz działania<br />

ofertowe, niewykluczone że również<br />

związane z infrastrukturą sportową.<br />

W ostatnim miesiącu otrzymaliśmy kilka<br />

zapytań ofertowych z zagranicy, związanych<br />

m.in. z budową stadionów. Obecnie<br />

koncentrujemy się jednak na rynku<br />

w Polsce, a do kolejnych przedsięwzięć<br />

podchodzimy „z pozycji myśliwego” – nic<br />

nie musimy wygrać, polujemy na okazje,<br />

które pozwolą nam np. zrealizować ponadprzeciętne<br />

marże.<br />

– PBG zawarło ważne kontrakty<br />

w branży gazowniczej. Można<br />

powiedzieć, że wszystkie inwestycje<br />

na rynku gazowym w Polsce,<br />

o które warto było zabiegać,<br />

przypadły Państwa firmie. Co daje<br />

PGB przewagę nad konkurentami,<br />

dzięki której udało się wygrać<br />

przetargi na tak długo oczekiwane<br />

w branży inwestycje, jak<br />

rozbudowa PGM Wierzchowice<br />

(na zamówienie Polskiego Górnictwa<br />

Naftowego i Gazownictwa<br />

SA), a także budowa tłoczni gazu<br />

w Goleniowie koło Szczecina (na<br />

zamówienie operatora systemu

Stadion Narodowy w Warszawie, fot. archiwum PBG SA<br />

przesyłowego gazu Gaz System<br />

Sp. z o.o.)?<br />

– PBG SA jest dziś niewątpliwym liderem<br />

w budownictwie dla branży gazowniczej<br />

w Polsce. Nie jest to spowodowane<br />

rozstrzygnięciem wspomnianych<br />

przetargów, ale ponad 15-letnią pracą<br />

na rynku gazowym w kraju i za granicą.<br />

Rozwój fi rmy od chwili jej powstania był<br />

oparty na implementowaniu najlepszych<br />

i najnowocześniejszych rozwiązań stosowanych<br />

na całym świecie w branży.<br />

Przypomnę, że do przetargu na podziemny<br />

magazyn gazu w Wierzchowicach<br />

przygotowywaliśmy się od 2002 r.,<br />

inwestując gigantyczne pieniądze w rozwój<br />

techniczny i intelektualny naszych<br />

pracowników. Gdyby nie przekonanie,<br />

że niektóre inwestycje infrastrukturalne<br />

w obszarze gazu ziemnego i ropy naft owej<br />

są w Polsce niezbędne, a także gdyby nie<br />

pieniądze pozyskane z rynku kapitałowego,<br />

nie bylibyśmy w stanie pozyskać<br />

do grupy kapitałowej specjalistycznych<br />

fi rm inżynierskich i projektowych oraz<br />

inwestować w potencjał ludzki. Współpraca<br />

z podmiotami zagranicznymi przez<br />

ostatnie lata spowodowała z kolei możliwość<br />

pozyskania partnerów do realizacji<br />

jednych z najbardziej skomplikowanych<br />

i zaawansowanych technicznie projektów<br />

w Europie. Z dużą satysfakcją mogę<br />

powiedzieć, że wszystkie inwestycje na<br />

rynku gazowym w Polsce realizowane są<br />

we współpracy z najlepszymi na świecie<br />

fi rmami z branży. Wysokospecjalistyczne<br />

zasoby ludzkie budowane w PBG od wielu<br />

lat, mariaże z najlepszymi podmiotami<br />

zagranicznymi oraz bezsprzecznie duży<br />

potencjał fi nansowy dają nam niewątpliwą<br />

przewagę konkurencyjną.<br />

– Czy będą się Państwo ubiegać<br />

o funkcję głównego wykonawcy<br />

terminala do odbioru gazu skroplonego<br />

LNG w Świnoujściu? Jeśli<br />

tak, to z kim w konsorcjum?<br />

– Oczywiście, że tak, jest to jeden<br />

z naszych strategicznych projektów. Od<br />

ponad roku prowadzimy prace mające<br />

Wykonawca Wywiad numeru<br />

na celu przygotowanie jak najlepszej<br />

oferty. Od kilku miesięcy rozmawiamy<br />

z zagranicznymi partnerami, z którymi<br />

chcemy stworzyć najlepsze z możliwych<br />

konsorcjum. Zapewniam, że są to największe<br />

podmioty z branży na świecie,<br />

jednakże aby nie osłabiać naszej pozycji<br />

konkurencyjnej, dziś nie mogę zdradzić<br />

ich nazwy.<br />

– Zamówienia na rynku gazowniczym<br />

są – ze względu na swą<br />

skalę – bardzo opłacalne, bo tylko<br />

w przypadku inwestycji w Wierzchowicach<br />

PBG SA zarobi 1,1 mld<br />

zł. Czy oznacza to, że firma ma<br />

zapewniony byt na dobrych kilka<br />

Projekt zagospodarowania złóż ropy naftowej i gazu ziemnego Lubiatów – Międzychód – Grotów (LMG), realizowany dla<br />

PGNiG SA, fot. archiwum PBG SA<br />

Lipiec – Sierpień <strong>2009</strong> <strong>Nowoczesne</strong> <strong>Budownictwo</strong> <strong>Inżynieryjne</strong> 23

Wywiad numeru Wykonawca<br />

24<br />

Oczyszczalnia Ścieków Kraków-Płaszów, fot. archiwum PBG SA<br />

Podziemny magazyn gazu w Wierzchowicach, fot. archiwum PBG SA<br />

lat, nie musząc obawiać się kryzysu<br />

i trudności z pozyskaniem kredytów?<br />

Jaka jest kondycja finansowa<br />

spółki? W jakim stopniu finansuje<br />

inwestycje z własnych środków,<br />

a w jakiej z kredytów? Czy, podobnie<br />

jak inne firmy budowlane, mają<br />

Państwo trudności z pozyskaniem<br />

finansowania? Jak firma radzi sobie<br />

z tym problemem?<br />

– Rzeczywiście ze względu na jakość<br />

wygranych projektów i ich skalę PBG jest<br />

dziś w doskonałej sytuacji. Można wręcz<br />

powiedzieć, że kryzys omija nas szerokim<br />

łukiem, a w niektórych przypadkach<br />

wręcz nam pomaga – pozwala np. negocjować<br />

lepsze warunki z podwykonawcami<br />

i dostawcami materiałów i urządzeń.<br />

Specyfi ka rynku, na którym działamy,<br />

a w szczególności pozycja i związana<br />

z nią wiarygodność klientów (samorządy,<br />

NATO, PGNiG) oraz transparentność pro-<br />

<strong>Nowoczesne</strong> <strong>Budownictwo</strong> <strong>Inżynieryjne</strong> Lipiec – Sierpień <strong>2009</strong><br />

wadzonych projektów powodują, że nie<br />

mamy żadnego problemu z pozyskaniem<br />

fi nansowania. Tylko w tym roku zwiększyliśmy<br />

limity kredytowe i gwarancyjne<br />

z 1,2 mld zł do ponad 2,1 mld zł. Banki,<br />

mając pewnego płatnika i przejrzysty<br />

projekt, chętnie go fi nansują. Problemem,<br />

który, jak sądzę, dotyczy całego rynku, są<br />

kredyty inwestycyjne. Naszym zdaniem<br />

właśnie czas kryzysu czy spowolnienia,<br />

z którym mamy do czynienia w Polsce,<br />

stwarza najlepsze okazje inwestycyjne.<br />

Nie możemy „przespać” świetnego dla<br />

nas okresu i już realizujemy strategię dalszego<br />

rozwoju, wchodząc w nowe, perspektywiczne<br />

obszary. Środki na dalszy<br />

rozwój, w tym akwizycje, pozyskaliśmy<br />

z przeprowadzonej w czerwcu emisji akcji,<br />

która dała nam 190-milionowy zastrzyk<br />

gotówki.<br />

– Grupa kapitałowa PBG intensywnie<br />

się rozbudowuje, jakie cele<br />

wyznaczyli sobie Państwo w kraju<br />

i za granicą?<br />

– Naszym marzeniem jest stworzenie<br />

największej w Europie Środkowo-Wschodniej<br />

grupy budowlanej, która będzie swobodnie<br />

konkurować z najlepszymi spółkami<br />

budowlanymi w całej Europie. Jak<br />

zapewne pani wie, pomysł ten chcieliśmy<br />

zrealizować razem z Polimeksem-Mostostalem<br />

SA. Nie udało się, ale zawsze mamy<br />

kilka scenariuszy i realizujemy „plan B”.<br />

Wchodzimy w bardzo perspektywiczny<br />

rynek energetyczny, inwestujemy w spółkę<br />

budowlaną na Ukrainie, realizujemy<br />

sporą inwestycję, jedną z największych<br />

w Polsce, w wydobycie kruszyw niezbędnych<br />

do nasypów kolejowych i budowy<br />

dróg. Właśnie w tym ostatnim obszarze<br />

upatrujemy sporej szansy na dynamiczny<br />

wzrost. Obecnie złożyliśmy wnioski prekwalifi<br />

kacyjne do projektów drogowych<br />

za ponad 10 mld zł, a nasze przychody<br />

z tego kierunku praktycznie co roku się<br />

podwajają. Nie zmniejszamy aktywności<br />

również na rynku związanym z ochroną<br />

środowiska czy hydrotechniką, o którego<br />

koniecznym, szybkim rozwoju dużo się<br />

mówi po ostatnich powodziach. Liczymy<br />

na uruchomienie sporych inwestycji dotyczących<br />

regulacji rzek.<br />

– Jaka jest prognoza wyników finansowych<br />

grupy PBG za <strong>2009</strong> r.?<br />

Czy będzie wymagać korekty ze<br />

względu na kryzys gospodarczy?<br />

– Nasza prognoza na ten rok zakłada<br />

wypracowanie ponad 2,8 mld zł przychodów<br />

ze sprzedaży i osiągnięcie 190 mln zł<br />

zysku netto. Od 2004 r., czyli od upublicznienia<br />

spółki i rozpoczęcia notowań na<br />

Giełdzie Papierów Wartościowych w Warszawie,<br />

jeszcze nigdy nie zdarzyło się nam<br />

nie dotrzymać prognozy. Co więcej, zawsze<br />

dokonywaliśmy korekty naszych<br />

szacunków w górę. Niektórzy twierdzą,<br />

że prognozowanie w spółce budowlanej<br />

jest obarczone bardzo dużym ryzykiem.<br />

Zgadzamy się z tym, dlatego staramy się<br />

podchodzić bardzo konserwatywnie do<br />

publikacji prognoz, opierając się głównie<br />

na zdobytym już portfelu zamówień, który<br />

dziś przekracza 6 mld zł. Kryzys, tak jak<br />

powiedziałem wcześniej, nie zawsze musi<br />

przeszkadzać, a poza tym – każdy kryzys<br />

kiedyś się kończy. Dlatego życzyłbym sobie<br />

i naszym akcjonariuszom, abym i w tym<br />

roku, na przełomie 3. i 4. kwartału, mógł<br />

zakomunikować, że udało się nam wyeliminować<br />

większość ryzyk związanych<br />

z realizacją projektów budowlanych i wyniki<br />

fi nansowe za rok <strong>2009</strong> będą lepsze niż<br />

pierwotnie zakładaliśmy.<br />

– Dziękuję za rozmowę.

Trudne laguny<br />

� Anna Biedrzycka,<br />

<strong>Nowoczesne</strong> <strong>Budownictwo</strong> <strong>Inżynieryjne</strong><br />

Laguny osadowe, czyli baseny do odwadniania osadów ściekowych,<br />