2 Si 4 O 10 (OH) 2

2 Si 4 O 10 (OH) 2

2 Si 4 O 10 (OH) 2

You also want an ePaper? Increase the reach of your titles

YUMPU automatically turns print PDFs into web optimized ePapers that Google loves.

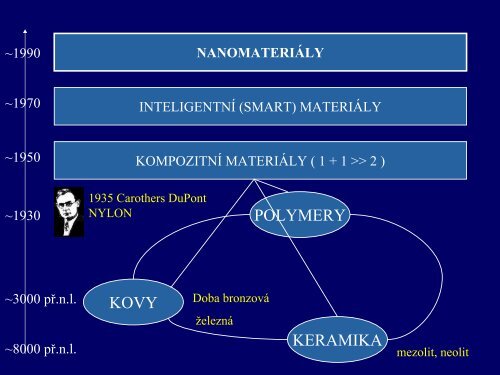

~1990<br />

~1970<br />

~1950<br />

~1930<br />

~3000 př.n.l.<br />

~8000 př.n.l.<br />

INTELIGENTNÍ<br />

NANOMATERIÁLY<br />

(SMART) MATERIÁLY<br />

KOMPOZITNÍ MATERIÁLY ( 1 + 1 >> 2 )<br />

1935 Carothers DuPont<br />

NYLON<br />

KOVY<br />

Doba bronzová<br />

železná<br />

POLYMERY<br />

KERAMIKA<br />

mezolit, neolit

Udělejte si srovnání vlastností materiálů základní triády s<br />

ohledem na jejich přednosti a slabiny, zhodnoťte:<br />

•Měrná<br />

• bod tání<br />

hmotnost (hustota)<br />

•typ vazeb, které<br />

(varu), použitelnost při vysokých a nízkých teplotách<br />

se uplatňují<br />

•Odolnost vůči prostředí<br />

–<br />

v materiálu<br />

chemická<br />

reaktivita<br />

•Mechanické vlastnosti (koef. tepelné roztažnosti, tvrdost,<br />

křehkost, ….)<br />

•Elektrické<br />

•Ekologické<br />

•Cena vs<br />

•……….<br />

a termické<br />

užitné<br />

zhodnocení<br />

vlastnosti (vodivosti, dielektrika,…)<br />

–<br />

vlastnosti<br />

možnosti likvidace, vliv na ŽP

KOVY<br />

•Bod tání široké meze ( olovo 327OC, hliník 659OC, železo<br />

1529OC, wolfram 3 4<strong>10</strong>OC) •Hustota široké meze (olovo 11 300, hliník a dural 2 700, hořčík<br />

1 750, železo 7 870, wolfram 19 300 kg.m-3 )<br />

•Kovová<br />

•Chemická<br />

vazba<br />

odolnost většinou nevalná<br />

•Elektrická a tepelná vodivost většinou velmi dobrá (srv. typ<br />

vazby!!)<br />

•…….

KERAMIKA<br />

•Bod tání vyšší až vysoký ( cihly kolem 900OC , žáromateriályšamot<br />

nad 1580OC, silikon karbid 2 650OC za rozkladu, nitrid<br />

bóru téměř 3 000OC, grafitová vlákna 3 650O C)<br />

•Tvrdost –<br />

•Kovalentní<br />

•Chemická<br />

vyšší<br />

až<br />

či iontová<br />

extrémně<br />

vazba<br />

vysoká!!<br />

odolnost většinou dobrá<br />

až<br />

vynikající<br />

•Elektrická a tepelná vodivost malá - izolanty (srv. typ vazby!!)<br />

ale keramické supravodiče!!<br />

•…….

26 000 let př.n.l.<br />

KERAMIKA<br />

Pralidé objevili, že směs mamutího tuku<br />

smísenou s kostním popelem a sprašem lze<br />

tvarovat a sušit na slunci za vzniku křehkého a<br />

tepelně odolného materiálu. Tak začíná období<br />

keramiky.<br />

6 000 let př.n.l.<br />

Ve Starém Řecku se poprvé pálí keramika.<br />

Rozvíjí se zejména hrnčířská výroba a<br />

produkty se používají pro skladování, pohřební<br />

účely a jako umělecké předměty.

4 000 let př.n.l.<br />

Ve Starověkém Egyptě bylo objeveno sklo.<br />

Primitivní sklo bylo složeno v křemenného<br />

povlaku (glazury) na slinutém podkladu z<br />

křemene a nejprve se používalo jako součást<br />

šperků. Keramické povlaky se od té doby<br />

používají téměř všude.<br />

50 let př.n.l.-<br />

r. 50<br />

V Římě se začíná s výrobou optického skla<br />

(čoček, zrcadel), skleněných tabulek a<br />

vyfukovaných skleněných předmětů. S Říší<br />

římskou se dostává do světa.

Kolem r. 600<br />

Porcelán, první keramický kompozitní<br />

materiál, se vyrábí v Číně. Tento trvanlivý<br />

materiál se vyrábí z jílu, živce a křemene.<br />

Porcelánový střep se využívá na mnoho<br />

výrobků od elektroizolátorů až po stolní<br />

nádobí.<br />

Kolem roku 1870<br />

Během průmyslové revoluce se objevují první<br />

žárovzdorné materiály schopné odolat vysoké<br />

teplotě. Materiály na bázi vápna a MgO se<br />

používají jak pro obyčejné stavební cihly , tak<br />

i žárovzdorné vyzdívky vysokých pecí.

1877<br />

T.A. Edison řídí výzkumný tým zabývající se<br />

poprvé high-tech materiály. Edison testuje<br />

spoustu keramických materiálů z hlediska<br />

jejich odporu pro použití v jeho nově<br />

objeveném uhlíkovém mikrofonu<br />

1889<br />

Založena Americká keramická společnost<br />

materiály s primárním cílem odkrývat záhady<br />

high-tech (vysokoužitkové, speciální)<br />

keramiky

1960<br />

S objevem laseru a pozorováním, že se světlo<br />

dobře šíří sklem, vzniká nový obor zvaný<br />

vláknová optika.Optický světelný kabel<br />

dovoluje, aby světelné pulsy přenášely<br />

obrovské množství informací s minimální<br />

ztrátou energie<br />

1965<br />

Vývoj fotovoltaických článků převádějících<br />

světlo na elektrický proud otevřel nové cesty k<br />

využití sluneční energie.

1987<br />

Byly objeveny keramické supravodiče s kritickou<br />

teplotou 92K, tedy překonaly staré<br />

supravodiče o celých 60K!! Možných aplikací<br />

je celá řada, mimo jiné IO v nových rychlých<br />

počítačích.<br />

1992<br />

Objevují se nové inteligentní (chytré, smart)<br />

materiály. Tyto materiály vnímají změnu povrchových<br />

podmínek a reagují na ně – podobně<br />

jako lidský organismus. Např. airbag je<br />

spuštěn „chytrým“ senzorem, který registruje<br />

tlakovou změnu po nárazu a transformuje ji na<br />

elektrický impuls

Rozdělení keramiky versus velikost částic surovin

•Příprava pracovní<br />

•Tvarování<br />

•Sušení<br />

keramiky<br />

Proces výroby keramiky<br />

hmoty<br />

a vypálení keramiky

Příprava pracovní hmoty<br />

b) ROZPRACHOVÉ SUŠENÍ

•Lisováním (z granulátu –<br />

•Litím do forem (z keramické<br />

Tvarování keramiky<br />

•Tažením z plastického těsta (cihly, kameninové roury,…)<br />

prášku)<br />

břečky)

•Sušení<br />

–<br />

•Výpal keramiky –<br />

Sušení a vypálení keramiky<br />

nutnost odstranění<br />

nejdůležitější<br />

povrchové<br />

a kapilární<br />

fáze výroby.<br />

vlhkosti<br />

Výrobek získává pevnost – vysokoteplotními reakcemi vznikají nové minerální fáze,<br />

např. mullit 3Al2O3 . 2<strong>Si</strong>O2, dochází k přeměně krystalických modifikací.

Suroviny přírodní<br />

a syntetické<br />

<strong>Si</strong>O 2<br />

, Al2O3 KERAMIKA<br />

(zejména pro klasickou keramiku)<br />

(zejména pro technickou –<br />

, ZrO 2<br />

high<br />

Kaolin (alumosilikát)<br />

tech<br />

keramiku)<br />

, TiO2, C , nitridy (BN, <strong>Si</strong>3N4), karbidy, …

Rozdělení<br />

Oxidická<br />

Neoxidická<br />

: oxidická<br />

KERAMIKA<br />

a neoxidická<br />

: báze <strong>Si</strong>O2, , Al2O3, ZrO2, TiO2, MgO, CaO,<br />

ferity MeO.Fe2O3, směsné<br />

struktury (Me<br />

: karbidy, nitridy, boridy, silicidy, ….<br />

= kov)<br />

Příklady : CrB, TiB2, ZrC, Ti5<strong>Si</strong>3, TaN, WSe,…<br />

Obecně jsou keramické materiály součástí silikátových soustav, kam<br />

dále patří:<br />

•Sklo<br />

(základní<br />

báze <strong>Si</strong>O 2<br />

–R2O –<br />

RO; např. <strong>Si</strong>O 2<br />

–Na2O –<br />

CaO)<br />

•Maltoviny – stavební hmoty ( vápno - výroba viz skripta!!, cement,<br />

sádra,..)

•Základní<br />

•Polymorfní<br />

stavební<br />

(objemové<br />

Oxid křemičitý <strong>Si</strong>O 2<br />

materiál keramiky (spolu s Al2O3) změny modifikací!!), žárovzdorný<br />

•V kaolinu, jílech (plastické suroviny), křemencích, píscích<br />

apod. (neplastické suroviny).<br />

•Čistota surovin –<br />

Tetraedry <strong>Si</strong>O 4<br />

např. písky, kaolin - úpravnictví

KORUND !<br />

•Základní stavební<br />

žárovzdornost)<br />

•Žárovzdorný, polymorfní<br />

•V kaolinu, jílech (plastické<br />

Al(<strong>OH</strong> )3.<br />

Oxid hlinitý Al2O3 materiál keramiky (spolu s <strong>Si</strong>O2, ale vyšší<br />

suroviny) a synteticky vyrobený z

Soustava <strong>Si</strong>O 2<br />

-Al2O3

Material<br />

Aluminum<br />

metal<br />

Melting Temp ·<br />

(Teplota tání -<br />

°C)<br />

Heat<br />

Capacity<br />

(J/kg · K)<br />

Coefficient of<br />

Linear<br />

Expansion 1/ °<br />

Cx<strong>10</strong> -6<br />

Thermal<br />

Conductivity<br />

(W/m K)<br />

660 900 23.6 247<br />

Copper metal <strong>10</strong>63 386 16.5 398<br />

Alumina<br />

Fused<br />

<strong>Si</strong>O 2<br />

Al2O3 2050 775 8.8 30.1<br />

silica<br />

Soda-lime<br />

glass (sklo)<br />

Srovnání<br />

tepelných vlastností<br />

různých typů materiálů<br />

1650 740 0.5 2.0<br />

700 840 9.0 1.7<br />

Polyethylene 120 2<strong>10</strong>0 60-220 0.38<br />

Polystyrene 65-75 1360 50-85 0.13

Srovnání<br />

bodů<br />

Ceramic Compound<br />

tání<br />

a % iontovosti vazeb keramických materiálů<br />

Melting Point °<br />

(Bod tání<br />

o C)<br />

% Covalent character<br />

% kovalentního char.<br />

% Ionic character<br />

% iontového char.<br />

Magnesium Oxide 2798° 27% 73%<br />

Aluminum Oxide 2050° 37% 63%<br />

<strong>Si</strong>licon Dioxide 1715° 49% 51%<br />

<strong>Si</strong>licon Nitride 1900° 70% 30%<br />

<strong>Si</strong>licon Carbide 2500° 89% 11%

•<br />

•<br />

•<br />

•<br />

Keramika <strong>Si</strong>O 2<br />

křemen - přírodní forma oxidu křemičitého <strong>Si</strong>O2 nejčistější forma křemene - křišťál<br />

tavený křemen je <strong>Si</strong>O2 v amorfním stavu -vyroben drcením<br />

a tavením přírodních krystalů, nebo tavením křemenných<br />

písků - zrnitá mikrostruktura<br />

syntetický tavený křemen je též amorfní <strong>Si</strong>O2 - vytvořen<br />

chemickou vazbou mezi křemíkem a kyslíkem<br />

- má vyšší čistotu a kvalitu v porovnání s taveným<br />

křemenem

Vlastnosti:<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

téměř<br />

výjimečně<br />

nulový koeficient tepelné<br />

dobrá<br />

odolnost proti poškrábání<br />

nízká<br />

tepelná<br />

velmi dobrá<br />

roztažnosti<br />

odolnost proti tepelným rázům<br />

vodivost<br />

chemická<br />

netečnost<br />

může být leštěný do hladkých povrchů<br />

vynikající<br />

optické<br />

širokého spektra<br />

-<br />

vlastnosti, propustnost<br />

zvláště<br />

UV propustnost

Parametr Hodnota

Optické<br />

•<br />

•<br />

vlastnosti:<br />

tavený křemen umožňuje propouštění<br />

ultrafialových paprsků<br />

propustnost je ovlivněna způsobem výroby<br />

a obsahem nečistot – kolísání propustnosti

Al O 2 3<br />

•<br />

•<br />

•<br />

•<br />

Patří<br />

-<br />

základní<br />

mezi oxidovou keramiku<br />

Obsah Al2O3 Nízký podíl skelné<br />

charakteristika<br />

se pohybuje od 80 do víc jak 99%<br />

fáze<br />

Nejdůležitější materiál technické oxidové keramiky s<br />

nejširším uplatněním

•<br />

•<br />

•<br />

•<br />

Výroba<br />

Ze syntetického práškového oxidu požadovaných vlastností<br />

Příprava směsi<br />

Tvarování<br />

Slinování<br />

� suché mletí<br />

� mokré mletí<br />

� suchým lisováním<br />

� litím do sádrových forem<br />

� horkým litím pod tlakem<br />

� injekčním vstřikováním<br />

� obvykle při více jak 1500°C<br />

� např. použitím metod HP a HIP

•<br />

Příměsi<br />

Výroba<br />

Směsi s nižším obsahem oxidu hlinitého mají ve vsázce plavený<br />

kaolin či vysoce kaolinitický jíl, mastek nebo uhličitany<br />

alkalických zemi např. CaCO3,MgCO3 a pod.<br />

Směsy s<br />

vysokým obsahem oxidu hlinitého nad 99 hmotn. %<br />

se slinují s obsahem 0,1 až 0,5% MgO, který zabraňuje růstu<br />

velkých krystalů na úkor malých

•<br />

Elektrické<br />

Podskupina<br />

podle<br />

IEC 672<br />

C 780 Alumina<br />

80%<br />

C 786 Alumina<br />

86%<br />

C 795 Alumina<br />

95%<br />

C 799 Alumina<br />

99%<br />

vlastnosti<br />

Název Ztrátový<br />

činitel<br />

při 20ºC<br />

48 až 62Hz<br />

tanδ [<strong>10</strong>-3 ]<br />

Vlastnosti<br />

Permitivita<br />

48 až 62Hz<br />

ε<br />

Průrazné<br />

napětí(min)<br />

E d [kV*mm -1 ]<br />

Měrný<br />

odpor<br />

ρ 20 [Ωm]<br />

1 8 <strong>10</strong> <strong>10</strong> 12<br />

0,5 9 15 <strong>10</strong> 12<br />

0,5 9 15 <strong>10</strong> 12<br />

0,2 9 17 <strong>10</strong> 12

•<br />

Mechanické<br />

Vlastnosti<br />

vlastnosti<br />

Označení Název Pórovito<br />

st<br />

C 780<br />

C 786<br />

C 795<br />

C 799<br />

Alumina<br />

80%<br />

Alumina<br />

86%<br />

Alumina<br />

95%<br />

Alumina<br />

99%<br />

max.<br />

Vol.%<br />

Husto<br />

ta<br />

[gcm -<br />

3 ]<br />

Pevnos<br />

t v<br />

ohybu<br />

[Nmm- 2 ]<br />

Younův<br />

modul<br />

pružnos<br />

ti<br />

E<br />

[GPa]<br />

Tvrdost<br />

podle<br />

Vickers<br />

[<strong>10</strong> 3 Nmm<br />

-2 ]<br />

Vrubová<br />

houževn<br />

atost<br />

K IC<br />

[MPam]<br />

0 3,2 200 200 12-15 3,5-4,5<br />

0 3,4 250 220 12-15 4-4,2<br />

0 3,5 280<br />

0 3,7 300<br />

220-<br />

350<br />

300-<br />

380<br />

12-20 4-4,2<br />

17-23 4-5,5

•<br />

Tepelné<br />

vlastnosti<br />

Vlastnosti<br />

Označení Název Lineární koeficient<br />

roztažnosti<br />

AI 2 O 3<br />

AI 2 O 3<br />

AI 2 O 3<br />

AI 2 O 3<br />

Alumina 80<br />

%<br />

Alumina 86<br />

%<br />

Alumina 95<br />

%<br />

Alumina<br />

>99 %<br />

30 - <strong>10</strong>0°C<br />

[<strong>10</strong> -6 K -1 ]<br />

30 - 600°C<br />

[<strong>10</strong> -6 K -1 ]<br />

Součinitel<br />

tepelné<br />

vodivosti<br />

[Wm -1 K -1 ]<br />

Maximální<br />

teplota<br />

použití<br />

[°C]<br />

5 - 7 6 - 8 <strong>10</strong> - 16 1400 - 1500<br />

5,5 - 7,5 6 - 8 14 - 24 1400 - 1500<br />

5 - 7 6 - 8 16 - 28 1400 - 1500<br />

5 - 7 7 - 8 19 - 30 1400 - 1700

•<br />

HCl<br />

(ř)<br />

+<br />

(*)<br />

Chemická<br />

HCl<br />

(k)<br />

+<br />

(*)<br />

HNO 2<br />

(ř)<br />

Vlastnosti<br />

odolnost<br />

HNO 2<br />

(k)<br />

+ +<br />

(*)<br />

H 2 SO 3<br />

(ř)<br />

H 2 SO 3<br />

(k)<br />

+ +<br />

(*)<br />

H 3 PO 4 HF Na<strong>OH</strong><br />

+<br />

(20ºC)<br />

+ odolné (až do teploty)<br />

(*) var<br />

- koroduje 0 proběhne reakce<br />

(r)<br />

- 0<br />

(*)<br />

K<strong>OH</strong><br />

(r)<br />

+<br />

(*)<br />

NaCl KCl CuCl 2<br />

+<br />

(*)<br />

+ (*)

•<br />

Použití<br />

korundové<br />

keramiky<br />

Díky dobrému poměru cena/výkon a celkově užitných<br />

vlastností je korundová keramika užívána v:<br />

�elektrotechnice<br />

�elektronice<br />

�konstruování strojů<br />

�chemickém průmyslu<br />

�medicíně<br />

�vysokoteplotních aplikací

Použití<br />

Elektrotechnika:<br />

� Nízkonapěťová<br />

korundové<br />

keramiky<br />

Díky svým výborným izolačním vlastnostem se využívá např.<br />

na:<br />

� Vysokonapěťová<br />

� Objímky pojistek<br />

� Objímky žárovek<br />

� V topných spirálách<br />

Je zde vyžadovaná vysoká elektrická a mechanická, pevnost<br />

odolnost proti korozi a svodovým proudům<br />

� Izolační kryty<br />

� Tyčové izolátory<br />

� Vrchní kabelová izolace

Použití<br />

korundové<br />

keramiky<br />

Těla rezistorů

•<br />

•<br />

Použití<br />

korundové<br />

keramiky<br />

Elektronika:<br />

�nosný podklad<br />

�komponenty velkých izolátorů<br />

�obal tyristoru<br />

Piezo keramika<br />

Výjimečnou charakteristickou vlastností je přeměna<br />

tlaková síla elektrický impuls a to změnou<br />

elektrického pole<br />

Využití:<br />

�elektroakustický snímač<br />

�průtokoměr<br />

�frekvenční filtr

Použití<br />

Substráty z korundové keramiky<br />

korundové<br />

keramiky<br />

Různé piezo-keramické části

Konstruování<br />

Textilní<br />

Použití:<br />

Použití<br />

průmysl -<br />

korundové<br />

keramiky<br />

strojů:<br />

� otěruvzdornost<br />

zde se využívá<br />

� dostatečná hladkost povrchu<br />

•<br />

•<br />

•<br />

•<br />

ouška jehel<br />

háky<br />

válce<br />

vedení nití<br />

vlastností<br />

jako je:<br />

Nářadí – nástroje z technické keramiky se často využívají pro<br />

tváření kovů<br />

(dovoluje např. zvýšení řezné rychlosti)

Použití<br />

korundové<br />

keramiky<br />

části pro obložení

Použití<br />

Chemický průmysl:<br />

korundové<br />

keramiky<br />

díky své kombinaci vlastností je keramika v tomto odvětví<br />

nenahraditelnou (vynikající korozivzdornost, žárupevnost,<br />

odolnost vůči některým chemikáliím)<br />

Příklady použití:<br />

�tavící kelímky<br />

�těsnící kroužky<br />

�katalyzátory<br />

�filtry<br />

�části pro řízení plynu(trysky,..)<br />

�vyzdívky

Medicína:<br />

Použití<br />

korundové<br />

keramiky<br />

Technická keramika je zde využívána pro svoji<br />

kompatibilitu s tkání a odolnosti proti opotřebení<br />

Použití:<br />

�sluchová kůstka<br />

�stomatologický štěp<br />

�endoprotéza kyčelního kloubu<br />

�ramenní kloub

BIOLOX ® forte ball heads<br />

Features of<br />

BIOLOX ® forte ball<br />

heads<br />

•28 mm to 54 mm ball head diameter<br />

(other sizes available upon request)<br />

•Various<br />

•Various<br />

neck length options<br />

taper<br />

types<br />

•BIOLOX ® forte can<br />

be used in<br />

combination with cup inserts made of<br />

BIOLOX ® forte, BIOLOX ® delt as well<br />

as polyethylene and highly cross-linked<br />

polyethylene.

BIOLOX ® forte Cup<br />

Inserts<br />

Long term secure fixation of the cup insert in<br />

the metal acetabular shell is achieved by<br />

means of the CeraLock® fixation concept. This<br />

fixation concept relies upon the correct<br />

positioning by the surgeon of two speciallydesigned<br />

conical tapers, one on the outer<br />

surface of the cup insert and one on the inner<br />

surface of the metal acetabular shell. This<br />

concept allows not only for fixation, but also for<br />

interoperative interchangeability. Such<br />

interchangeability allows the surgeon to<br />

optimise the system being implanted.<br />

CeraLock

Vysokoteplotní<br />

Použití<br />

průmysl:<br />

korundové<br />

keramiky<br />

� vysokoteplotní procesy – procesy nad <strong>10</strong>00˚C<br />

� potřeba otěruvzdorných a korozivzdorných materiálů i za vyšších<br />

teplot<br />

� zvýšení efektivity a snížení nákladů<br />

Příklady využití:<br />

� nosné válce<br />

� žárnice(žárová trubka)

Použití<br />

korundové<br />

keramiky<br />

Vybavení pecí(stojany a nosníky)

•<br />

•<br />

•<br />

•<br />

•<br />

Závěrečné<br />

Dobrý poměr cena/výkon<br />

Výborná<br />

shrnutí<br />

–<br />

kombinace užitných vlastností<br />

V mnoha oblastech nahrazuje kovy<br />

Možnost vytváření<br />

nových kompozitů<br />

Budoucnost nejen technického odvětví<br />

Al O 2 3

•<br />

•<br />

•<br />

Keramika na bázi ZrO 2<br />

Oxidová keramika – materiály tvořené<br />

úplně nebo převážně jediným<br />

žárovzdorným oxidem<br />

Al2O3 (ve formě α, zvané korund), BeO,<br />

MgO, ZrO2, ThO2, UO2 aj.<br />

Nejvyšších pevností se dosahuje u slinutého<br />

Al2O3, následuje BeO a stabilizovaný ZrO2.

Keramika na bázi ZrO 2<br />

�Nejdůležitější surovinou pro přípravu ZrO 2<br />

je minerál zirkon, což je křemičitan<br />

zirkoničitý Zr<strong>Si</strong>O 4<br />

�Používá se 75 – 99 % ZrO 2 .<br />

�Lokality: Austrálie, USA, Brazílie a v Indie<br />

�Dalším zdrojem ZrO 2 je minerál baddeleyit<br />

ZrO 2 , který se těží v ojedinělém nalezišti<br />

v Jižní Africe (v ČR: ZrO 2 + Hf + U)

Keramika na bázi ZrO 2<br />

2700 °C 2370 °C 950 °C<br />

tav. kubická<br />

(c-<br />

ZrO2) (t-<br />

tetragonální<br />

ZrO2) 1175 °C (m-<br />

monoklinická<br />

ZrO2) ZrO2 modifikace hustota ρ<br />

(g . cm-3 )<br />

Oblast<br />

stálosti (°C)<br />

kubická 6,27 2300-2700<br />

c-ZrO2 t- ZrO2 m- ZrO2 monoklinická 5,68 do 1<strong>10</strong>0<br />

tetragonální 6,<strong>10</strong> 1<strong>10</strong>0-2300

•<br />

•<br />

•<br />

•<br />

Keramika na bázi ZrO 2<br />

Na teplotu přeměny má vliv mnoho faktorů, např. způsob přípravy,<br />

příměsi, tepelná historie aj<br />

Za normální teploty a tlaku je stabilní monoklinická modifikace, která<br />

se silně smršťuje a přechází v tetragonální modifikaci při přibližně<br />

1<strong>10</strong>0°C a při ochlazování naopak objem roste<br />

Největší praktický význam má přeměna tetragonální modifikace ZrO2 na monoklinickou - tato přeměna je nazývaná také přeměnou<br />

martenzitickou, protože se velmi podobá přeměně martenzitu v ocelích<br />

Změna objemu zrn činí 3 až 5 %, teoreticky až 8 %. Tak veliká změna<br />

objemu zrn v keramickém materiálu vede ke vzniku trhlin.

•<br />

•<br />

•<br />

Stabilizace ZrO 2<br />

Při přípravě zirkoničité keramiky je třeba vyrušit<br />

nepříznivý účinek martenzitické přeměny. Toho je možné<br />

docílit stabilizací vysokoteplotní modifikace ZrO2. stabilizace kubické modifikace c-ZrO2 přídavky oxidů<br />

ytritého Y2O3, vápenatého CaO a hořečnatého MgO<br />

v množství 5 až 15 hmotn. %.<br />

další oxidy La2 MnO.<br />

O 3<br />

, Nd 2<br />

O 3<br />

, Se 2<br />

O 3<br />

, ThO2, TiO2, UO2, CeO2,

Výhody:<br />

•<br />

•<br />

•<br />

•<br />

•<br />

•<br />

Vysoká<br />

Keramika na bázi ZrO 2<br />

žáruvzdornost<br />

Chemická odolnost vůči korozi a erozi při styku se<br />

struskou a tavidly<br />

Vysoká<br />

Vysoká<br />

elektrická<br />

vodivost při vysokých teplotách<br />

pevnost a houževnatost<br />

Odolnost proti opotřebení<br />

Obrobitelnost

Nevýhody:<br />

•<br />

•<br />

Keramika na bázi ZrO 2<br />

Přeměna m-ZrO2 na t- ZrO2 za značné<br />

změny (z 5,68 na 6,<strong>10</strong> g.cm-3 )<br />

Plně stabilizovaná keramika se špatně<br />

přídavek plaveného kaolinu<br />

objemové<br />

slinuje ⇒

Použití:<br />

•<br />

•<br />

•<br />

•<br />

•<br />

Keramika na bázi ZrO 2<br />

Chirurgické<br />

Elektronická<br />

Keramické<br />

Břitové<br />

implantáty<br />

čidla<br />

topné<br />

destičky<br />

články<br />

Polotovary pro výrobu přístrojových ložisek a<br />

měřících přístrojů

Břitové<br />

destičky

Polotovary pro měřící<br />

přístroje

•<br />

•<br />

Ti(IV)O 2<br />

–<br />

Krystalová<br />

1.<br />

2.<br />

3.<br />

rutil<br />

anatas<br />

brookit<br />

(vyšší<br />

TiO 2<br />

oxid titaničitý<br />

struktura:<br />

(nižší<br />

teploty)<br />

(přírodní<br />

teploty)<br />

minerály)

•<br />

•<br />

•<br />

Mechanické<br />

dobré mechanické<br />

vlastnosti<br />

velká teplotní stabilita<br />

= 1585°C )<br />

(T tání<br />

elektrická vodivost při<br />

pokojové teplotě<br />

vlastnosti<br />

hustota 4 gcm -3<br />

porovost 0%<br />

pevnost v lomu 140MPa<br />

pevnost v tlaku 680MPa<br />

lomova houzevnatost 3.2 Mpa.m -1/2<br />

modul pruznosti ve smyku 90GPa<br />

modul elasticity 230GPa<br />

mikrotvrdost (HV0.5) 880<br />

resistivita (25°C) <strong>10</strong> 12 ohm.cm<br />

resistivita (700°C) 2.5x<strong>10</strong> 4 ohm.cm<br />

relativni permitivita (1MHz) 85<br />

dielektricka pevnost 4 kVmm -1<br />

teplotni roztaznost (RT-<strong>10</strong>00°C) 9 x <strong>10</strong> -6<br />

tepelna vodivost (25°C) 11.7 WmK -1

•<br />

Vynikající<br />

1.<br />

2.<br />

Optické<br />

optické<br />

vlastnosti<br />

vlastnosti<br />

velký index lomu (n = 2,9) !!!!<br />

Fotoaktivita<br />

–<br />

obrovské<br />

možnosti využití

TiO 2<br />

–<br />

bílý pigment<br />

• světově nejrozšířenější bílý pigment<br />

(přes 3 miliony tun)<br />

• rutil – index lomu až 2,9 � převažuje nad<br />

anatasem<br />

• rudné suroviny – příměsi � nutné chemické<br />

zpracování<br />

• � dva různé procesy<br />

1.<br />

2.<br />

sulfátový-56%<br />

chloridový-44%

NEOXIDOVÁ<br />

KERAMIKA -<br />

Naše firma je dceřinnou společností německé firmy<br />

CeramTec AG, světové špičky v oblasti technické keramiky a<br />

speciálních materiálů. Exportujeme do celého světa produkty<br />

pro odvětví stavby strojů, přístrojů a zařízení, chemie,<br />

ochrany životního prostředí, energetiky, automobilového<br />

průmyslu a dalších.<br />

<strong>Si</strong>C<br />

Závod v Šumperku je specializován na<br />

výrobu součástí ze sintrovaného (S<strong>Si</strong>C) a<br />

infiltrovaného (<strong>Si</strong><strong>Si</strong>C) karbidu křemíku a<br />

opracování těsnících destiček z Al2O3.

Oblasti využití vyspělé keramiky z karbidu křemíku :<br />

Těsnící kroužky<br />

Díky výborným kluzným vlastnostem, vysoké tvrdosti,<br />

otěruvzdornosti, chemické odolnosti jsou materiály <strong>Si</strong><strong>Si</strong>C a<br />

S<strong>Si</strong>C výborným řešením pro kluzné kroužky v mechanických<br />

ucpávkách. Životností násobně překonávají materiály na bázi<br />

grafitu a výborně odolávají působení chemických médií. Jistou<br />

nevýhodou <strong>Si</strong>C materiálů v této aplikaci je nízká výdrž při<br />

výpadku mazání. Díky jedinečné technologii je možné dodávat<br />

kluzné kroužky až do průměru 850 mm z jednoho kusu.

Trysky<br />

Díky vysoké odolnosti vůči otěru, erozi a chemické<br />

odolnosti, jsou keramické trysky stále časteji nasazovány<br />

tam, kde ostatní materiály vykazují nízkou životnost.<br />

Typickým případem jsou rozprašovací trysky užívané v<br />

chemickém průmyslu nebo v odsiřovacích jednotkách<br />

uhelných energetických zdrojů.

Hořáky<br />

Vysoká teplotní odolnost (1350 resp. 1500 st.) umožňuje aplikaci<br />

vyspělé keramiky do hořáků - jako koncovky.<br />

Kluzná ložiska<br />

Díky výborným tribologickým vlastnostem jsou <strong>Si</strong>C materiály<br />

velmi vhodné pro kluzná ložiska.<br />

Třídící a mlecí technika<br />

Třídící kola zatížená abrazí, díky vlastnostem karbidu křemíku,<br />

dosahují výborných výsledků.

Armatury<br />

Do náročných podmínek chemické výroby, energetiky,<br />

zpracování rud, papírenské výroby jsou dodávány keramické<br />

kulové ventily, části potrubí, vložky do namáhaných<br />

potrubních částí<br />

Pracovní části čerpadel<br />

vřetena, lopatková kola<br />

Speciální výrobky<br />

Ve všech strojírenských oblastech je možné výhodně aplikovat<br />

keramické prvky, které zvýší životnost zařízení, případně zcela nahradí<br />

klasické materiály v náročných podmínkách s kombinací zátěže (teplota,<br />

koroze, otěr, eroze ..).

Vlastnosti materiálů S<strong>Si</strong>C a <strong>Si</strong><strong>Si</strong>C<br />

CeramTec Šumperk vyrábí dvě základní materiálové modifikace z karbidu<br />

křemíku (<strong>Si</strong>C) :<br />

- infiltrovaný (reaction-bonded) karbid křemíku - <strong>Si</strong><strong>Si</strong>C hrubozrnný (Rocar<br />

<strong>Si</strong>G),<br />

jemnozrnný (Rocar <strong>Si</strong>F)<br />

- slinovaný (sintered) karbid křemíku - S<strong>Si</strong>C (Rocar S1)<br />

Oba materiály vynikají vysokou teplotní odolností, velmi nízkým koeficientem<br />

teplotní roztažnosti, velmi vysokou tvrdostí, otěruvzdorností, vysokou korozní<br />

odolností, nízkou měrnou hustotou, nepropustností pro plyny a kapaliny,<br />

výbornou tepelnou vodivostí, výbornými kluznými vlastnostmi a mezi<br />

keramickými materiály vysokou odolností vůči teplotním šokům.<br />

<strong>Si</strong><strong>Si</strong>C hrubozrnný - Rocar <strong>Si</strong>G<br />

<strong>Si</strong><strong>Si</strong>C jemnozrnný - Rocar <strong>Si</strong>F<br />

S<strong>Si</strong>C - Rocar S1

Rozdíly :<br />

- <strong>Si</strong><strong>Si</strong>C je klasickým materiálem s širokým spektrem uplatnění v aplikacích, kde<br />

nevyhoví levnější vyspělé materiály (kompozity, grafit, Al2O3- korund apod.). Chemická<br />

odolnost je omezena do <strong>10</strong> pH. Drsnost neobrobeného materiálu je pod Ra 6,3.<br />

- S<strong>Si</strong>C materiál má vyšší užitnou hodnotu, díky vyšší teplotní a chemické<br />

odolnosti (v celém rozsahu pH - dle chemické odolnosti).<br />

- Výrobní náklady jsou vyšší než u <strong>Si</strong><strong>Si</strong>C, proto nalezne uplatnění v<br />

nejnáročnějších aplikacích materiálů z karbidu křemíku. Drsnost neobrobeného<br />

materiálu je Ra 0,8-1,6.<br />

Výhody materiálů <strong>Si</strong>C :<br />

-při vhodné aplikaci násobně vyšší životnost než klasické kovové materiály<br />

- podstatné prodloužení servisních intervalů<br />

- úspora nákladů na údržbu<br />

- vysoká odolnost proti otěru<br />

- trysky, ventily, čerpadla v chemickém průmyslu pro abrazivní suspenze<br />

-umožnění konstrukčních řešení, která bez těchto materiálů nejsou možná<br />

-nízkáměrná hmotnost (přibližně odpovídající duralu)<br />

- odlehčení částí strojů<br />

- minimalizace teplotních vlivů na přesnost optických či měřících zařízení

Nevýhody :<br />

-křehký materiál<br />

- vyšší cena<br />

- částečná vodivost<br />

Konstrukční doporučení pro optimální využití <strong>Si</strong>C keramiky :<br />

- v návrhu využít namáhání v tlaku<br />

- eliminovat bodové zatížení a mechanické rázy<br />

- minimalizovat tahová napětí<br />

- eliminovat napěťové koncentrace<br />

- zaoblit hrany<br />

- náchylnost k tvorbě odštipků<br />

- usilovat o jednoduché geometrie s pokud možno konstantní sílou stěny<br />

při zabudování keramického dílu do kovových součástí zohlednit rozdílné teplotní<br />

roztažnosti kovů a keramiky (riziko destrukce keramického dílu)<br />

- optimalizovat tolerance a drsnost povrchu dílu tak, aby se minimalizovalo broušení<br />

keramiky jen na funkční plochy a rozměry - výrazný vliv na cenu výrobku

Klíčové faktory ovlivňující cenu výrobku z <strong>Si</strong>C:<br />

- volba materiálové varianty (<strong>Si</strong><strong>Si</strong>C nebo S<strong>Si</strong>C)<br />

-přesná definice provozních podmínek<br />

-složitost tvaru<br />

- tolerance (zejména nefunkčních rozměrů)<br />

-požadavky na všeobecnou drsnost<br />

- velikost série (kusová výroba 1-5 ks, malosériová 5-500 ks, sériová ca.500 ks a<br />

více)

Přehled materiálů užívaných pro výrobu těsnících kroužků v mechanických ucpávkách :<br />

- kovy - snadná výroba, nízké užitné vlastnosti<br />

- grafit - výborné kluzné vlastnosti (samomazný), odolný vůči korozi, není odolný vůči<br />

abrazi<br />

- wolfram karbid - houževnatý, tuhý, odolný vůči abrazi, nízká odolnost vůči korozi<br />

- Al2O3 (alumina, korund) - odolný vůči abrazi, tuhý, nízká odolnost na teplotní šok<br />

- karbid křemíku - odolný vůči abrazi, tuhý, odolný vůči korozi, vysoký výkon (vysoký P-V<br />

faktor - oběhová rychlost, tlak), křehký<br />

- povlaky - výhodná aplikace, tendence k oddělování vrstvy od nosiče, díky omezené<br />

tloušťce vrstvy dochází rychle k prodření

New concepts for metal/ceramics composites<br />

Especially in automotive construction, the spectrum of applications for light-metal<br />

components is growing more and more: at the same time, however, these components are<br />

having to work under ever more punishing conditions. The solution is to reinforce the<br />

lightweight components with high-performance ceramics at exactly those high-stress<br />

locations.<br />

For composites from metal and ceramics (Metal Matrix Composites, MMC or Ceramic Matrix<br />

Composites, CMC), a metallic substrate with ceramic hardened particles is used as<br />

reinforcement. The low weight of the metal can thus be combined with the resistance of<br />

ceramics under tribological, mechanical and thermal loads.<br />

Highly porous preforms are infiltrated by the light metal during the casting process and thus<br />

assure a seamless transition between metal and ceramic material.<br />

Application potential<br />

By locally reinforcing the cylinder<br />

sleeves in the engine block of the<br />

Porsche Boxster and 911,<br />

CeramTec AG has not only proven<br />

the proper functioning and<br />

efficiency of MMC preforms on a<br />

series-production scale, but also<br />

created a completely new class of<br />

composites. This taps a range of<br />

applications hitherto inaccessible<br />

to ceramics.

Seal rings in high-performance ceramics live longer Wherever fluids are pumped,<br />

compressed or stirred, it is the<br />

bearings and face seal rings that<br />

concern design engineers in<br />

particular. The type of material used<br />

for these parts has a vast impact on<br />

operational reliability and durability,<br />

especially when critical media are<br />

involved.<br />

Due to their outstanding chemical<br />

and physical properties as well as<br />

their homogeneous microstructure,<br />

our high-performance ceramics have<br />

in many instances displaced<br />

conventional materials. Their<br />

functional reliability is the outcome of<br />

such factors as:<br />

•high<br />

wear<br />

resistance<br />

•corrosion resistance<br />

•ability to withstand high<br />

temperatures and<br />

•imperviousness to sudden<br />

fluctuations in temperature.

Srovnání<br />

některých vlastností<br />

Závislost pevnosti v ohybu na hustotě

Srovnání<br />

některých vlastností<br />

Závislost tvrdosti na modulu pružnosti

Srovnání<br />

některých vlastností<br />

Závislost pevnosti v ohybu na tvrdosti HV<strong>10</strong>

Srovnání<br />

některých vlastností<br />

Závislost pevnosti v ohybu na tepelné vodivosti

Srovnání<br />

některých vlastností<br />

Koeficient roztažnosti v závislosti na tepelné vodivosti

Srovnání<br />

některých vlastností<br />

Závislost pevnosti v ohybu na součiniteli roztažnosti

Bentonit –<br />

• ↑hodnota výměny kationtů<br />

• bobtnání<br />

• ↑plastičnost<br />

Využití<br />

- Slévárenství<br />

- Stavebnictví<br />

- Chemický průmysl<br />

v mnoha oborech:<br />

- Čištění odpadních vod<br />

jílová<br />

hornina<br />

3/24

Montmorillonit<br />

(MMT)<br />

(1/2Ca,Na) 0,25–0,6(Al,Mg)<br />

2<strong>Si</strong>4O<strong>10</strong>(<strong>OH</strong>)<br />

2<br />

·<br />

nH2O •destičkový tvar částic<br />

•velký měrný povrch<br />

4/24

Schématický průběh změn<br />

ve struktuře<br />

při modifikaci organickými barvivy<br />

základní<br />

seskupení jílu<br />

Interkalovaný<br />

jíl Exfoliovaný<br />

jíl<br />

↓ ↓<br />

Došlo k rozdružení Jíl nabobtná natolik,<br />

jednotlivých vrstev že vrstvení přestává<br />

jílu<br />

být organizované<br />

7/24

PŘÍPRAVA ANORGANICKO-ORGANICKÝCH<br />

HYBRIDŮ<br />

MMT lze modifikovat organickými látkami díky vyměnitelnosti kladně<br />

nabitých iontů v mezivrstvé mezeře.<br />

Obr. 5<br />

8/19

ZČU v Plzni – Pokus o přípravu keramického supravodiče na bázi perovskitu<br />

Supravodiče I. typu<br />

� Kovové a nekovové prvky<br />

� Vodivé za normální teploty<br />

� Splňují podmínku BCS teorie<br />

� Vyžadují nižší teploty<br />

� Vykazují ostrý přechod<br />

� Diamagnetismus (M-O efekt)<br />

Olovo<br />

Lanthan<br />

Rtuť<br />

Cín<br />

Zinek<br />

Zirkon<br />

Titan<br />

Uran<br />

Tc = 7,19 K<br />

Tc = 4,88 K<br />

Tc = 4,15 K<br />

Tc = 3,72 K<br />

Tc = 0,85 K<br />

Tc = 0,61 K<br />

Tc = 0,40 K<br />

Tc = 0,25 K<br />

Supravodiče II. typu<br />

� Kovy, slitiny, intermetalické<br />

sloučeniny, keramika na bázi<br />

perovskitů<br />

� Vyšší kritické teploty<br />

� Vyšší kritická magnetická pole<br />

Uhlík, Niob<br />

NbTi, Nb3Sn MgB 2<br />

Tc Tc Tc 20<br />

= 9,25 – 15 K<br />

= 9,80 – 19 K<br />

= 39 K<br />

Vysokoteplotní (HTS) keramika:<br />

(La1.85Ba0.15)CuO4 Tc = 30 K<br />

LaCaCu2O6+ Tc = 45 K<br />

YBa2Cu3O7 Tc = 93 K<br />

TlBa2Ca3Cu4O11 Tc = 118 K

ZČU v Plzni – Pokus o přípravu keramického supravodiče na bázi perovskitu<br />

Příprava supravodiče typu YBa Cu O 2 3 7<br />

� Supravodivost: vrstvy kyslíku a mědi v krystalové mřížce<br />

Struktura YBCO 1-2-3 + šupinková<br />

struktura O 7<br />

16

ZČU v Plzni –<br />

Pokus o přípravu keramického supravodiče na bázi perovskitu<br />

Využití<br />

� Přenos elektřiny:<br />

rozvodné sítě, generátory,omezovač chyb<br />

akumulační systémy D-SMES<br />

� MRI: SQUID<br />

� Urychlovače částic<br />

� Vojenství:<br />

SQUID, dráty a antény, E-bomby,<br />

elektrické motory<br />

� Rychlé elektronické přepínače:<br />

Josephsonovy supravodivé spoje<br />

� Magnetická levitace: MAGLEV<br />

18

1.<br />

Y2O3 BaCO3 CuO<br />

ZČU v Plzni – Pokus o přípravu keramického supravodiče na bázi perovskitu<br />

Využití<br />

Promíchání<br />

11,29 g<br />

39,47 g<br />

23,86 g<br />

Použitý postup<br />

metody Shake<br />

and<br />

Bake<br />

chemických sloučenin<br />

(Protřepat a vypálit)<br />

15

2.<br />

a)<br />

b)<br />

ZČU v Plzni – Pokus o přípravu keramického supravodiče na bázi perovskitu<br />

Kalcinace: počáteční<br />

Použitý postup<br />

vypálení<br />

(Odstranění<br />

CO2) Výdrž na teplotě 925 – 950°C (940°C) 18 – 24 hodin (22 hod.)<br />

„Rychlé“ chlazení<br />

YBa2Cu3O6,5 -<br />

černé<br />

14<br />

barvy

3.<br />

a)<br />

b)<br />

c)<br />

d)<br />

e)<br />

ZČU v Plzni – Pokus o přípravu keramického supravodiče na bázi perovskitu<br />

Střední<br />

vypálení<br />

Použitý postup<br />

(Odstranění<br />

CO2, H2O, sycení<br />

O2) Drcení<br />

Výdrž na teplotě 925 – 975°C (950°C) 18 hodin (18 hod.)<br />

Při 500°C slabé proudění kyslíku<br />

Ochlazování <strong>10</strong>0 – 250°C / 1hod (150°C / 1 hod = 5,5 hod)<br />

Odpojení kyslíku při 400°C<br />

13

4.<br />

a)<br />

b)<br />

c)<br />

d)<br />

e)<br />

ZČU v Plzni – Pokus o přípravu keramického supravodiče na bázi perovskitu<br />

Konečné<br />

kyslíkové<br />

Použitý postup<br />

žíhání<br />

(sycení<br />

O2) Drcení (černý vzorek)<br />

Výdrž na teplotě 950 – <strong>10</strong>00°C (970°C) 18 hodin (18 hod.)<br />

Při 400°C silné proudění kyslíku<br />

Ochlazování pod <strong>10</strong>0°C / 1hod (90°C / 1hod = <strong>10</strong>,8 hod)<br />

Odpojení kyslíku při 400°C<br />

Miska z Al2O3 se<br />

vzorkem při 970°C<br />

Vzorek 1<br />

12

1.<br />

2.<br />

3.<br />

a)<br />

b)<br />

c)<br />

d)<br />

e)<br />

ZČU v Plzni – Pokus o přípravu keramického supravodiče na bázi perovskitu<br />

Metoda Shake<br />

Použitý postup<br />

and<br />

Bake<br />

–<br />

zrychlený postup<br />

Promíchání chemických sloučenin<br />

Kalcinace: počáteční vypálení (Odstranění<br />

Konečné vypálení (sycení )<br />

O 2<br />

Drcení (černý vzorek)<br />

Výdrž na teplotě 950°C – 22 hodin<br />

Při 500°C silné proudění kyslíku<br />

Ochlazování pod 94°C / 1 hod<br />

Odpojení kyslíku při 400°C<br />

Vzorek 2<br />

CO2) 11

ZČU v Plzni – Pokus o přípravu keramického supravodiče na bázi perovskitu<br />

Dosažené<br />

výsledky<br />

Meissner-Ochsenfeldův<br />

efekt<br />

<strong>10</strong>

ZČU v Plzni – Pokus o přípravu keramického supravodiče na bázi perovskitu<br />

Dosažené<br />

výsledky<br />

Meissner-Ochsenfeldův<br />

efekt<br />

9

Díky za pozornost!!

![Zdroj : [2] - ateam.zcu.cz](https://img.yumpu.com/36610235/1/190x143/zdroj-2-ateamzcucz.jpg?quality=85)