Vergießen, Injektionskleben - adhwise

Vergießen, Injektionskleben - adhwise

Vergießen, Injektionskleben - adhwise

Erfolgreiche ePaper selbst erstellen

Machen Sie aus Ihren PDF Publikationen ein blätterbares Flipbook mit unserer einzigartigen Google optimierten e-Paper Software.

<strong>Vergießen</strong>, <strong>Injektionskleben</strong><br />

adhäsion Kleben & Dichten, Heft 3/2002, S. 34-35<br />

Dr.-Ing. Helmut Elsner<br />

<strong>Vergießen</strong>, <strong>Injektionskleben</strong><br />

<strong>Vergießen</strong> und <strong>Injektionskleben</strong> sind Fertigungsprozesse, bei denen ein flüssiger Stoff in<br />

einen fest umgrenzten Raum gefüllt wird, um sich dort zu verfestigen. Die Klebstoffapplikation<br />

erfolgt, im Unterschied zu anderen Klebprozessen, erst nach dem Fügen. Beim <strong>Vergießen</strong><br />

wird die Schwerkraft zur Applikation des Klebstoffs genutzt, während beim <strong>Injektionskleben</strong><br />

andere Kraftwirkungen eingesetzt werden, z.B. hydrostatischer Druck oder Kapillarkräfte.<br />

Im Gegensatz zur Paßflächenfertigung ist beim <strong>Vergießen</strong> bzw. <strong>Injektionskleben</strong> eine Haftung<br />

zu den betroffenen Oberflächen erwünscht. Sie kann aber durchaus eine untergeordnete<br />

Rolle spielen.<br />

Die Paßflächenfertigung (Shimmen) gehört nicht zum <strong>Vergießen</strong> bzw. <strong>Injektionskleben</strong>, weil<br />

dabei die Applikation vor dem Fügen erfolgt bzw. das Fügen eine nachfolgende<br />

Montageoperation ist, die sich der gefertigten Paßfläche bedient.<br />

Anwendungstechnische Merkmale<br />

Der mit Klebstoff zu füllende Raum ist i.d.R. nicht gut zugänglich, so daß viele Verfahren zur<br />

Oberflächenbehandlung und zum Klebstoffauftrag nur eingeschränkt möglich sind. Kommt es<br />

auf vollständiges Füllen des Raums an, kann dies durch die Gestaltung der zu vergießenden<br />

Bauteile bzw. des durch <strong>Injektionskleben</strong> zu füllenden Klebspaltes maßgeblich unterstützt<br />

werden. Die Füllströmung sollte so konzipiert werden, daß sie alle Bereiche erreicht, die<br />

Füllfront keine Hohlräume einschließt und die verdrängte Luft entsprechend der<br />

Füllgeschwindigkeit entweichen kann.<br />

Anwendungsbeispiele<br />

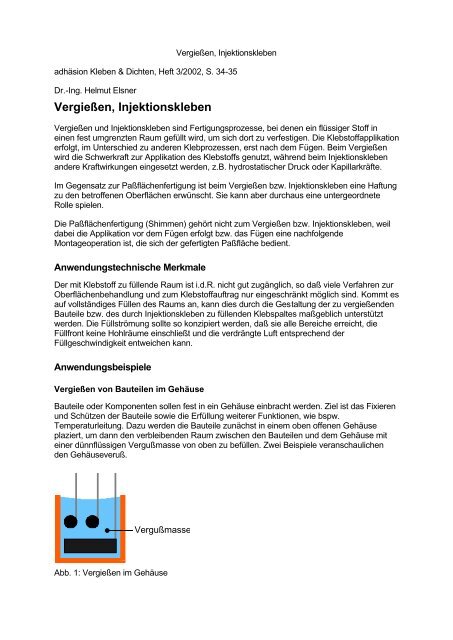

<strong>Vergießen</strong> von Bauteilen im Gehäuse<br />

Bauteile oder Komponenten sollen fest in ein Gehäuse einbracht werden. Ziel ist das Fixieren<br />

und Schützen der Bauteile sowie die Erfüllung weiterer Funktionen, wie bspw.<br />

Temperaturleitung. Dazu werden die Bauteile zunächst in einem oben offenen Gehäuse<br />

plaziert, um dann den verbleibenden Raum zwischen den Bauteilen und dem Gehäuse mit<br />

einer dünnflüssigen Vergußmasse von oben zu befüllen. Zwei Beispiele veranschaulichen<br />

den Gehäuseveruß.<br />

Vergußmasse<br />

Abb. 1: <strong>Vergießen</strong> im Gehäuse

Verguß von Elektronikbauteilen<br />

Beim Verguß von Elektronikbauteilen (z.B. Relais-Funktionsteile) in Gehäusen werden<br />

typischerweise chemisch reagierende Klebstoffe als Vergußmasse verwendet. Zum Einsatz<br />

kommen hauptsächlich zweikomponentige Klebstoffe 1 auf der Basis von Epoxidharz,<br />

Polyurethan oder Silikon sowie einkomponentige, durch UV-Licht abbindende Klebstoffe 2 auf<br />

Acrylatbasis. Neben den elektrischen Anforderungen an den Klebstoff wie<br />

Durchgangswiderstand, Dielektrizitätskonstante oder Durchschlagsfestigkeit bestimmen<br />

auch mechanische Anforderungen die Klebstoffauswahl. Je höher die Steifigkeit des<br />

verwendeten Klebstoffs umso höher sind auch die Kräfte, die in Folge der<br />

Klebstoffschwindung (Reaktions- und thermische Schwindung) auf die Bauteile einwirken. Bei<br />

einem Gleitmodul unter 100 MPa können diese Kräfte in der Regel vernachlässigt werden.<br />

Kabelterminalverguß<br />

Beim Verguß von Kabelterminals werden die mit den Steckkontakten versehenen Kabelenden<br />

in ein Steckergehäuse plaziert und dann meist mit einem Schmelzklebstoff vergossen. Sie<br />

haben den Vorteil, daß bei ihnen keine Reaktionsschwindung auftritt. Auch die thermische<br />

Schwindung des Klebstoffs muß nicht im vollen Umfang berücksichtigt werden, da zumindest<br />

oberhalb der Kristalisationstemperatur schwindungsbedingte Spannungen durch<br />

Krichvorgänge abgebaut werden. Die typischen Applikationstemperaturen von 160-220°C<br />

sind im Gegensatz zu anderen Elektronikanwendungen bei Kabelterminals meist tolerabel.<br />

Zusätzlich zum Fixieren und Schützen wird eine Zugentlastung der Kabelenden angestrebt.<br />

Wegen der schwindungsbedingten, auf die Bauteile wirkenden Kräfte werden Klebstoffe mit<br />

geringer Abbindeschwindung bevorzugt. Dabei ist der Unterschied zwischen linearer- und<br />

Volumenschwindung zu beachten. Wird bspw. vom Klebstofflieferanten eine<br />

Linearschwindung von -2% angegeben, so bedeutet dies eine Volumenschwindung von<br />

-5,88%. Die Umrechnung wird, vorausgesetzt daß Schwindung ist in allen Richtungen gleich<br />

(isotrope Schwindung), wie folgt durchgeführt.<br />

Die relative Volumenschwindung entspricht der dritten Potenz der relativen<br />

Linearschwindung.<br />

Sv = Sl 3 Sv = relative Volumenschwindung<br />

= geschwundenes Volumen / Ausgangsvolumen)<br />

Sl = relative Linearschwindung<br />

= geschwundene Länge / Ausgangslänge<br />

Sv = 1 + (Pv / 100)<br />

Sl = 1 + (Pl / 100)<br />

Sv = (1 + (Pl / 100) ) 3<br />

Pv = prozentuale Volumenschwindung<br />

Pl = prozentuale Linearschwindung<br />

Unterfütterung von integrierten Schaltungen (Chip-Underfill)<br />

Integrierte Schaltungen werden immer kleiner. Damit werden sie auch immer empfindlicher<br />

gegenüber mechanischen Belastungen. Um flache SMD-Schaltungen (Surface-mounted<br />

Device) nach dem Kontaktieren (Bonden) auf dem Schaltungsträger zu fixieren, kann der<br />

dünne Spalt zwischen Bauteil (Chip) und Schaltungsträger mit einem sehr dünnflüssigen<br />

Klebstoff gefüllt werden. Dazu kann die Kapillarwirkung des engen Spalts genutzt werden, so<br />

1<br />

S. auch "Abbinden nach dosieren und mischen von Komponenten" adhäsion Kleben & Dichten Heft<br />

11/2001, S. 30 f<br />

2<br />

S. auch "Abbinden durch Strahlung" adhäsion Kleben & Dichten Heft 03/2002, S. 34 f

daß sich der Klebstoff selbst in den Spalt hineinzieht (s. Abbildung 2).<br />

Unterfüllmasse<br />

Abb. 2: Unterfüttern von Bauteilen<br />

Da an die Abbindegeschwindigkeit keine extremen Anforderungen gestellt werden, haben sich<br />

durch UV-Licht voraktivierbare Klebstoffe in der Praxis gut bewährt.<br />

Oberflächenverguss mit und ohne Umrandung (dam and fill / glob-top)<br />

Um empfindliche Schaltungen, wie z.B. BGAs (Ball Grid Arrays) vor der Umgebung zu<br />

schützen kann das "Glob-Top"-Verfahren oder das "Dam and Fill"-Verfahren eingesetzt<br />

werden.<br />

Beim "Glob-Top"-Verfahren (s. Abbildung 3) wird ein dicker Tropfen eines höher viskosen<br />

Klebstoffs auf die Schaltung getropft. Der Tropfen verläuft, bis er die ganze Schaltung<br />

bedeckt. Es ist prozeßtechnisch nicht ganz einfach, dieses Verlaufen des Tropfens so exakt<br />

zu steuern, daß einerseits das ganze Bauteil bedeckt ist, andererseits jedoch benachbarte<br />

Bauteile nicht verklebt werden.<br />

Abb. 3: "Glob-Top"-Verfahren<br />

Abdeckmasse<br />

Um den mit Klebstoff abgedeckten Bereich besser definieren zu können, wird das "Dam and<br />

Fill"-Verfahren eingesetzt. Dabei wird zunächst mit einem hochviskosen Klebstoff ein Damm<br />

um die zu schützende Schaltung herum gelegt. Dannach wird die Fläche innerhalb des<br />

Dammes mit einem niederviskosen Klebstoff gefüllt, bis die Schaltung vollständig abgedeckt<br />

ist, wie Abbildung 4 zeigt.<br />

Damm Füllmasse<br />

Abb. 4 "Dam and Fill"-Verfahren<br />

Diese Vergußanwendungen werden oft in schnell getackteten Fertigungslinien eingesetzt. Die<br />

daraus resultierenden Anforderung an die Abbindegeschwindigkeit lassen sich meist nur<br />

durch mit UV-Licht abbindende Systeme realisieren. Weiterhin werden hohe Anforderungen<br />

an die chemische Reinheit des Klebstoffs gestellt, besonders um Korrosion der Kontakte und<br />

Fehlströme bei kurzen Leiterabständen zu vermeiden.

<strong>Injektionskleben</strong> eines Fachwerkknotens<br />

Mit Fachwerkkonstruktionen lassen sich tragende Strukturen bei geringem Gewicht<br />

realisieren. Dabei werden Stäbe so zueinander angeordnet, daß Dreiecke entstehen. Die<br />

Verbindungen zwischen den Stäben können mit verschiedenen Techniken, wie z.B.<br />

Schwießen, Nieten oder Kleben, gefügt werden.<br />

Kleben hat gegenüber den anderen Fügetechniken folgende Vorteile:<br />

?? wärmearm, daher kein Hitzeverzug in der Struktur<br />

?? flächige Kraftleitung, daher keine Schwächung durch Löcher oder örtliche<br />

Spannungsspitzen<br />

Das Beispiel einer mittels <strong>Injektionskleben</strong> gefügten Fachwerkstruktur verdeutlicht, wie diese<br />

Vorteile konsequent zur Fertigungsvereinfachung genutzt werden können. Der Rohbau wird<br />

aus Profilen und Knotenelementen zusammengesteckt. Dann wird er exakt ausgerichtet. Erst<br />

jetzt wird der Klebstoff über Zuführkanäle im Knotenelement appliziert (s. Abb. 5). Die Struktur<br />

weist keinen Hitzeverzug auf. Das Richten entfällt und vorgefertigte Komponenten können<br />

ohne Anpaßarbeiten montiert werden (Europäisches Patent Nr. 0780279).<br />

Fachwerkprofil<br />

Gu knoten<br />

Langtr ger<br />

Abb. 5: Gußknoten für das "strukturelle" <strong>Injektionskleben</strong><br />

Autor:<br />

Dr.-Ing. Helmut Elsner<br />

Dorel Verlags GmbH & Co. KG<br />

Technische Beratungs- und Informationssysteme<br />

Goethestraße 10 B, D - 12207 Berlin<br />

Internet: www.<strong>adhwise</strong>.de