X1 - ABIC Brennertechnik GmbH

X1 - ABIC Brennertechnik GmbH

X1 - ABIC Brennertechnik GmbH

Sie wollen auch ein ePaper? Erhöhen Sie die Reichweite Ihrer Titel.

YUMPU macht aus Druck-PDFs automatisch weboptimierte ePaper, die Google liebt.

Montage und Bedienungsanleitung<br />

Euromark

1 ALLGEMEINES .................................................................................................................................................................3<br />

1.1 BETRIEBSSTUNDENZÄHLER ..........................................................................................................................................3<br />

1.2 ABGASTHERMOMETER .................................................................................................................................................3<br />

1.3 SCHORNSTEIN.............................................................................................................................................................3<br />

2 BRENNERBESCHREIBUNG ............................................................................................................................................4<br />

2.1 FUNKTION DES BRENNERS ...........................................................................................................................................4<br />

3 TECHNISCHE DATEN ......................................................................................................................................................5<br />

4 MONTAGE DES BRENNERS ...........................................................................................................................................6<br />

4.1 DÜSENAUSWAHL..........................................................................................................................................................6<br />

4.2 ÖLSEITIGER ANSCHLUß................................................................................................................................................7<br />

4.2.1 Dimensionierung der Ölleitung..............................................................................................................................7<br />

4.2.2 Installation der Ölleitungen ...................................................................................................................................7<br />

4.3 ELEKTRISCHER ANSCHLUß...........................................................................................................................................7<br />

5 INBETRIEBNAHME...........................................................................................................................................................8<br />

5.1 ENTLÜFTUNG DER ÖLLEITUNG......................................................................................................................................8<br />

5.2 BRENNER IN BETRIEB NEHMEN .....................................................................................................................................8<br />

5.2.1 Meßwerte aufnehmen und korrigieren..................................................................................................................8<br />

5.2.2 Leistungsveränderung der Heizungsanlage .........................................................................................................9<br />

5.2.2.1 Veränderung der Ölmenge ..............................................................................................................................................9<br />

5.2.2.2 Veränderung der Luftmenge..........................................................................................................................................10<br />

5.2.3 Einstellung und Funktionsprüfung IRD ...............................................................................................................11<br />

6 WARTUNG, AUßERBETRIEBSETZUNG .......................................................................................................................11<br />

6.1 AUßERBETRIEBSETZUNG ............................................................................................................................................11<br />

6.2 WARTUNG.................................................................................................................................................................11<br />

6.2.1 Brennerwartung – bzw. reinigung .......................................................................................................................12<br />

6.2.1.1 Ölfilter prüfen .................................................................................................................................................................12<br />

6.2.1.2 Ölpumpenfilter reinigen .................................................................................................................................................12<br />

6.2.1.3 Lüfterrad, Luftklappe und Misch- Zündeinrichtung warten ............................................................................................12<br />

STROMLAUFPLAN..................................................................................................................................................................14<br />

STÖRUNGSBEHEBUNG.........................................................................................................................................................15<br />

8.1 FUNKTIONSFLUß-DIAGRAMM ZUR FEHLERSUCHE DER HEIZANLAGE...............................................................................15<br />

2

1 Allgemeines<br />

ABIG- Ölbrenner sind Qualitätserzeugnisse. Sie arbeiten jahrelang sicher, zuverlässig und wirtschaftlich, wenn Montage,<br />

Einregulierung und Wartung fachgerecht und sorgfältig ausgeführt werden. Montage, Einregulierung und Wartung können<br />

durch die Heizungsfirma oder den ABIG- Kundendienst vorgenommen werden. ABIG unterhält in der gesamten Bundesrepublik<br />

zahlreiche werkseigene Kundendienststellen, deren Fachkräfte Ihnen jederzeit zur Verfügung stehen. Bei Abschluß<br />

eines Wartungsdienst- Vertrages wird der Brenner gegen Zahlung einer Pauschalgebühr gewartet - Störungsbeseitigungen<br />

sind eingeschlossen.<br />

Zur jährlichen Überprüfung und Wartung schreibt DIN 4755, Teil 1, vor:<br />

Der Betreiber soll die Ölfeuerungsanlage aus Gründen der Betriebsbereitschaft, Funktionssicherheit und Wirtschaftlichkeit<br />

einmal im Jahr durch einen Beauftragten der Herstellerfirma oder einen anderen Fachkundigen überprüfen lassen.<br />

1.1 Betriebsstundenzähler<br />

Der Betriebsstundenzähler zählt die Laufzeiten des Brenners. Anhand der Differenzen zwischen der Zahl der Gesamtbetriebsbereitschaftsstunden<br />

(Heizungsanlage in Betrieb) und der Brennerlaufzeitstunden läßt sich die Gesamtzahl der Betriebspausenstunden<br />

ermitteln.<br />

Je größer oder je länger die Betriebspausen sind, um so höher sind die Stillstandverluste der Kesselanlage. Erhöht sich<br />

durch technische Maßnahmen die Brennerlaufzeit, dann verkürzen sich die Betriebspausen und somit sinken die Stillstandverluste.<br />

Als Anhaltszahl für die Vollbenutzungsstundenzahl (Brennerlaufzeit) gilt nach VDI 2067 1.780 h/a.<br />

Achtung: Diese o.g. Vollbenutzungsstundenzahl (Brennerlaufzeit) kann durch extreme Witterungsverhältnisse sowie durch<br />

unterschiedliche Benutzergewohnheiten stark abweichen.<br />

1.2 Abgasthermometer<br />

Wir empfehlen den Einbau eines Abgasthermometers zur Sicherstellung eines wirtschaftlichen Betriebes des Kessels. Ein<br />

regelmäßiges Überwachen der Abgastemperatur ermöglicht z.B. das Erkennen der Notwendigkeit einer Kesselreinigung<br />

oder das Erkennen von Gefahren für Kessel und Schornstein.<br />

Auch wenn eine möglichst niedrige Abgastemperatur anzustreben ist, muß darauf geachtet werden, daß durch Einhaltung<br />

einer Mindestabgastemperatur der Bildung aggressiven Schwitzwassers und damit einer Korrosion im Kessel sowie einer<br />

Versottung des Schornsteins entgegengewirkt wird.<br />

Die Abgastemperatur in der Meßstrecke bei einer Umgebungstemperatur von 20°C ± 5°C darf bei Öl- und Gasfeuerungen<br />

bei Nennwärmeleistung 210°C nicht überschreiten. Falls keine besonderen Anforderungen an die Abgasanlage gestellt<br />

werden, darf die Abgastemperatur bei keiner Leistung im Leistungsbereich 160° C unterschreiten.<br />

1.3 Schornstein<br />

Entsprechend der Schornsteinausführung muß die Abgastemperatur besonders beachtet werden.<br />

3

2 Brennerbeschreibung<br />

Der Brenner ist ein vollautomatischer einstufiger Hochdruckzerstäuberbrenner zur Verfeuerung von Heizöl EL bis zu einer<br />

Viskosität von 6 cST (1,5°E) bei 20°C (höhere Viskosität auf Anfrage).<br />

Die Leistungsregulierung erfolgt durch Ein- und Ausschalten des Ölbrenners, abhängig von den Schaltbewegungen der<br />

Thermostaten.<br />

Nach erfolgter Inbetriebnahme des Brenners sind die Sicherheitsfunktionen, im speziellen die Funktionen der Flammenüberwachung,<br />

zu kontrollieren.<br />

2.1 Funktion des Brenners<br />

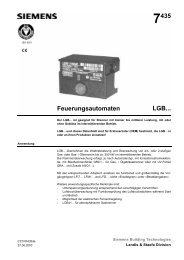

Die Steuerung und Überwachung geschieht durch einen baumustergeprüften Ölfeuerungsautomaten.<br />

Der Brenner wird nach der Wärmeanforderung eingeschaltet und das Öl im Düsengestänge auf ca. 65°C vorgewärmt. Bei<br />

einem Kaltstart kann dieser Vorgang bis zu 3 Minuten dauern.<br />

Nach Ablauf der Vorbelüftung öffnet das Magnetventil und das Brennstoff-Luftgemisch wird gezündet.<br />

Das durch die Düse zerstäubte Öl wird bei diesem speziellen Verbrennungssystem durch rückgeführte Heizgase verdampft<br />

und anschließend verbrannt. Dadurch entstehen sehr umweltverträgliche Abgase.<br />

Bis zum Ablauf der Sicherheitszeit muß der Flammenwächter ein Flammensignal melden, sonst erfolgt eine Störabschaltung.<br />

4

3 Technische Daten<br />

Leistungsfeld<br />

Öldurchsatz kg/h 1,44 – 3,2<br />

Motorleistung kW 0,09<br />

Stromaufnahme A 1,7<br />

Spannung V 230<br />

Stromart 1 ~<br />

Brennerschaltung 1-stufig<br />

Ölpumpen Druckbereich bar 7 - 16<br />

max. Saugleistung bar 0,5<br />

Ölfeuerungsautomat L & S LMO 14<br />

Ölschläuche NW 4<br />

Ölanschluß R" 3/8<br />

Ölschlauchlänge ab Brenner mm 900<br />

Gewicht kg 12<br />

Register-/Baumusternummer<br />

Maß A B C D E F G H<br />

mm 562 210 265 328 107 212 ∅ 80 ∅ 110<br />

Feuerraumgegendruck (mbar)<br />

1,0<br />

0,8<br />

0,6<br />

0,4<br />

0,2<br />

0<br />

-0,2<br />

10<br />

20<br />

1,0 2,0<br />

5<br />

30<br />

40 50<br />

Brennerleistung (kW)<br />

3,0 4,0<br />

Öldurchsatz (kg/h)<br />

45°<br />

110<br />

150<br />

M8

4 Montage des Brenners<br />

Der Brenner befindet sich für den Transport in einem Karton mit stoßsicherer Einlage. Düse und Befestigungsmaterial sind<br />

dem Brenner lose beigefügt. Beim Anschrauben des Brennerflansches ist die mitgelieferte Flanschdichtung unbedingt einzusetzen.<br />

Der Elektroanschluß erfolgt an dem gegen Berührung geschützten Stecker am Brenner Der elektrische Anschluß ist nach<br />

den Verdrahtungsplänen vorzunehmen. Es ist Kapitel „Elektrischer Anschluß“ zu beachten.<br />

Zum Einschrauben der Düse wird der Brenner geöffnet und in Serviceposition gebracht (Vorgehensweise siehe Kapitel<br />

Wartung).<br />

4.1 Düsenauswahl<br />

Zur Ermittlung der Düsengröße ist es notwendig, zunächst den benötigten stündlichen Öldurchsatz für den in Frage kommenden<br />

Wärmeerzeuger zu ermitteln. Hierbei wird nach folgender Formel verfahren:<br />

QB = Leistung Brenner<br />

QW = Leistung Wärmeerzeuger in kW<br />

Q<br />

B<br />

=<br />

Die Auswahl der Düsengröße erfolgt nach der untenstehenden Tabelle.<br />

Um günstige Verbrennungswerte zu erhalten, sind Düsen des Fabrikates FLUIDICS 60° SF einzusetzen. Die Anforderungen<br />

nach RAL UZ 9 sind mit diesem Düsenfabrikat und Typ im Brennerbetrieb geprüft und erreichbar.<br />

Düsengröße<br />

US-gph<br />

Q W ⋅ 1,<br />

1<br />

11,<br />

8<br />

Düsenauswahl-Tabelle für<br />

Normaldüsen<br />

Öldurchsatz in kg/h<br />

7<br />

bar<br />

10<br />

bar<br />

6<br />

12<br />

bar<br />

14<br />

bar<br />

16<br />

bar<br />

0,5 1,6 1,9 2,1 2,2 2,4<br />

0,6 1,9 2,3 2,5 2,7 2,9<br />

0,65 2,0 2,5 2,7 2,9 3,1<br />

0,75 2,4 2,8 3,1 3,4 3,6<br />

0,85 2,7 3,2 3,5 3,8 4,1<br />

0,9 2,9 3,5 3,8 4,1 4,4<br />

1,0 3,2 3,8 4,2 4,5 4,8<br />

1,1 3,5 4,2 4,6 4,9 5,1<br />

1,25 4,0 4,8 5,2 5,6 6,0<br />

1,35 4,3 5,1 5,6 6,0 6,5<br />

1,5 4,7 5,7 6,2 6,7 7,2<br />

1,65 5,3 6,3 6,9 7,4 8,0

4.2 Ölseitiger Anschluß<br />

4.2.1 Dimensionierung der Ölleitung<br />

Für die Dimensionierung der Ölleitung ist das Beiblatt der Ölpumpe zu beachten!<br />

4.2.2 Installation der Ölleitungen<br />

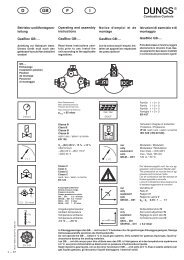

Die Ölleitungen müssen so an die Heizzentrale herangeführt werden, daß ein zugentlasteter Anschluß der Ölschläuche<br />

möglich ist und der Brenner leicht demontiert oder in Serviceposition gebracht werden kann. Schläuche nicht über scharfe<br />

Kanten ziehen. In die Saugleitung ist ein Filter und Schnellschlußventil einzubauen. Wir empfehlen, Filter mit Textileinsatz zu<br />

verwenden. Die Rücklaufleitung ist mit einem Rückschlagventil auszurüsten - andere Absperrorgane wie z. B. Hähne,<br />

Schnellschlußventile oder Schieber sind nicht erlaubt. Die Heizzentrale wird im Zweistrangsystem mit Saug- und Rücklaufleitung<br />

betrieben , es kann aber auch auf Einstrangsystem umgestellt werden.<br />

Alle Anschlüsse und Verbindungen müssen absolut dicht sein. Die Ölleitungen sind nach der Montage einer Druckprobe mit<br />

einem Mindestdruck von 5 bar zu unterziehen. Die Druckprobe wird mit Flüssigkeit z. B. Heizöl EL durchgeführt. Der Brenner<br />

darf während der Druckprobe nicht angeschlossen sein.<br />

Ölsaug- und Rücklaufleitung sind in gleicher Nennweite zu verlegen. Der Unterdruck in der Saugleitung darf nicht mehr als<br />

0,5 bar betragen, da es sonst zu Betriebsstörungen, frühzeitigem Verschleiß der Pumpe und Geräuschbelästigung kommt.<br />

Der Unterdruck kann mit einem Vakuummeter an der Pumpe gemessen werden. Reibungsverluste, die durch Filter, Rohrbogen,<br />

Verschraubungen und Absperrventile entstehen, konnten in der Tabelle nicht berücksichtigt werden, da diese anlagenbedingten<br />

Einflüsse nicht allgemein verbindlich erfaßt werden können.<br />

Bei der Planung der Anlage sind daher entsprechende Abschläge zu berücksichtigen. Tanks und Heizölleitungen sind so zu<br />

isolieren, daß das Heizöl auch bei Temperaturen unter dem Gefrierpunkt pumpfähig bleibt (Paraffinausscheidung unter -6°C<br />

möglich!).<br />

Die erforderlichen Rohrnennweiten in Abhängigkeit von der Rohrleitungslänge und der Saughöhe können aus den entsprechenden<br />

Tabellen im Beiblatt für die Ölpumpe entnommen werden. Als Saughöhe gilt die Differenz zwischen Pumpe und<br />

Fußventil. Als Gesamt-Rohrleitungslänge gilt die Summe aller waagrecht und senkrecht verlegten Rohre zuzüglich Bogen<br />

und Verbindungsstücke. Bei größeren Entfernungen oder Saughöhen ist ein Ölförderaggregat einzubauen.<br />

4.3 Elektrischer Anschluß<br />

Der elektrische Anschluß darf nur durch einen Fachmann ausgeführt werden. Es müssen die geltenden Richtlinien und die<br />

örtlichen Vorschriften beachtet werden.<br />

Bei Arbeiten an elektrischen Einrichtungen, Zuleitungen allpolig spannungsfrei schalten.<br />

Um Störungen im Regelbetrieb zu vermeiden ist bei Fühlerleitungen darauf zu achten, daß diese nicht zusammen mit spannungsführenden<br />

Kabeln verlegt werden.<br />

7

5 Inbetriebnahme<br />

5.1 Entlüftung der Ölleitung<br />

Die Ölschläuche des Brenners müssen an einen Ölfilter angeschlossen sein. Ölansaug- und Rückführleitung dürfen nicht<br />

vertauscht werden.<br />

Um die Betriebssicherheit des Brenners sicherzustellen, ist die Ölversorgungsanlage, wie in Kapitel „Ölseitiger Anschluß“<br />

beschrieben, zu überprüfen. Insbesondere bei älteren Anlagen ist der Saugwiderstand und die Dichtheit zu kontrollieren.<br />

Die Ölleitung kann auf folgende Arten entlüftet werden:<br />

1. Die Verwendung einer Ölansaugpumpe ist empfehlenswert. Damit wird verhindert, daß die ohne Öl laufende Ölpumpe<br />

beschädigt wird.<br />

2. Muß die Ölansaugung über die am Brenner angebaute Ölpumpe erfolgen, so ist es vorteilhaft, ein Brennerprüfgerät<br />

(Zubehör) zu verwenden<br />

Der Ölfeuerungsautomat ist von seinem Sockel abzuziehen. Anschließend wird das Brennerprüfgerät auf den Sockel<br />

aufgesteckt.<br />

Vorgehensweise:<br />

• Heizungs-Notschalter einschalten<br />

• Betriebsschalter der Anlage und des Reglers einschalten. Die Linke LED an dem Brennerprüfgerät leuchtet.<br />

• Brennerprüfgerät einschalten. Beide LEDs leuchten.<br />

• Schalter zur Überbrückung des Ölvorwärmers einschalten.<br />

Die Pumpe darf höchstens 5 Minuten ohne Öl laufen<br />

Nicht Empfehlenswert ist die Entlüftung des Systems mit Hilfe der eingebauten Ölpumpe durch wiederholtes Drücken des<br />

Entstörknopfes, da bei der Entstörung in zu kurzen zeitlichen Abständen (

dichtet ist, da Falschluft die Meßergebnisse verfälscht. Da die Kesseltemperatur die Abgastemperatur beeinflußt, sollte bei<br />

einer Kesseltemperatur von ca. 60°C und einer Brennerlaufzeit von 5 Minuten gemessen werden.<br />

Folgende Werte sind zu erfassen:<br />

• Lufttemperatur • Schornstein Förderdruck<br />

• Abgastemperatur Brutto • Rußzahl<br />

• CO2 Gehalt • Abgasverlust<br />

• CO Gehalt<br />

Der Abgasverlust in % wird nach folgender Formel berechnet und darf die Werte nach BlmSchV nicht überschreiten.<br />

0,<br />

5<br />

qA = ( t A − tL<br />

) ⋅ ( + 0,<br />

007)<br />

CO<br />

9<br />

tA = Abgastemperatur brutto in °C<br />

tL = Lufttemperatur in °C<br />

CO2 = Kohlendioxid in %<br />

5.2.2 Leistungsveränderung der Heizungsanlage<br />

Die werksseitig eingestellte Brennerleistung für die einzelnen Heizzentralen ist aus den technischen Daten zu entnehmen.<br />

Muß auf Grund von anlagenbedingten Gegebenheiten die Leistung des Brenners und somit auch die Leistung der Heizzentrale<br />

vergrößert oder verkleinert werden, so ist sowohl die durchgesetzte Ölmenge als auch die hierzu entsprechende Luftmenge<br />

zu verändern.<br />

5.2.2.1 Veränderung der Ölmenge<br />

Die durchgesetzte Ölmenge kann durch Veränderung des Druckes der Ölpumpe vergrößert bzw. verkleinert werden.<br />

Erhöhung der Ölmenge durch Erhöhung des Pumpendruckes:<br />

Rechtsdrehung der Druckverstellschraube an der Pumpe<br />

Verminderung der Ölmenge durch Herabsetzen des Pumpendruckes:<br />

Linksdrehung der Druckverstellschraube an der Pumpe<br />

Achtung!<br />

Ein Mindestöldruck von 8 bar soll nicht unterschritten werden.<br />

2<br />

Mittels eines Druckmanometers kann der eingestellte Pumpendruck kontrolliert werden. Dazu muß an der Ölpumpe die<br />

Verschlußschraube gelöst werden und ein Druckmanometer eingeschraubt werden.<br />

Sollte die Ölmengenregulierung über den Öldruck nicht zur Einstellung der erforderlichen Leistung ausreichen, muß die Düse<br />

vergrößert bzw. verkleinert werden. Hierzu ist es zunächst notwendig, den benötigten stündlichen Öldurchsatz für den in<br />

Frage kommenden Wärmebedarf zu ermitteln. Es wird nach folgender Formel verfahren:<br />

Q<br />

B<br />

⋅1,<br />

1<br />

=<br />

11,<br />

8<br />

W Q<br />

Q B = Leistung Brenner [kg/h]<br />

Q W = Leistung Wärmeerzeuger [kW}

5.2.2.2 Veränderung der Luftmenge<br />

Ist wie vorstehend die Ölmenge verändert worden, muß auch<br />

in gleicher Relation hierzu die Luftmenge verändert werden.<br />

Zuerst wird die Hauptluftmenge eingestellt, anschließend<br />

erfolgt eine Feineinstellung der Verbrennungsluft.<br />

Die Hauptluftmenge wird durch Verändern des Öffnungsquerschnitts<br />

der Luftklappe vorgenommen. Hierzu wird die Position<br />

der Schraube (Maß A) verändert.<br />

Rechtsdrehung = weniger Luft<br />

Linksdrehung = mehr Luft.<br />

Feineinstellung der Verbrennungsluft. Die genaue Dosierung<br />

der Luftmenge zur optimalen Verbrennung wird über die<br />

Längsverschiebung des Düsengestänges und damit der Stauscheibenposition<br />

im Flammrohr erreicht. Durch Drehen der<br />

Einstellschraube wird die Position verändert (Maß L).<br />

Rechtsdrehung = weniger Pressung, mehr Luft<br />

Linksdrehung = mehr Pressung, weniger Luft<br />

Brennerleistung Maß A Maß L<br />

17 12,6 12<br />

20 13 13<br />

25 13,5 15<br />

30 14,0 17,5<br />

35 14,5 20<br />

38 15 23<br />

10

5.2.3 Einstellung und Funktionsprüfung IRD<br />

Einstellung des IRD<br />

Max. Empfindlichkeit einstellen und Brenner starten. Wenn nach dem Startimpuls weiterhin eine LED-Anzeige erfolgt, Potentiometer<br />

sofort vorsichtig so weit zurückdrehen, bis LED 1 erlischt. Während der Vorbelüftung darf keine LED aufleuchten.<br />

Wenn Brenner in Betrieb ist, Potentiometer vorsichtig zurückdrehen bis LED 1 flackert. Anschließend wieder soweit erhöhen,<br />

daß beide LED leuchten. Diese Einstellung ist dann vorzunehmen, wenn das geringste Flammensignal ansteht (kurz nach<br />

der Flammenbildung oder nach der Stabilisierung).<br />

Funktionskontrolle des IRD mit Brennerprüfgerät<br />

In Betriebsstellung Fühler herausziehen und gut abdecken. Anzeige muß auf Null zurückgehen. Brennerprüfgerät macht<br />

Störabschaltung oder Repetition.<br />

Wiederanlauf mit abgedecktem Fühler. Nach dem Startimpuls darf keine Anzeige erfolgen. Das Brennerprüfgerät muß nach<br />

Ablauf der Sicherheitszeit auf Störung schalten.<br />

Brenneranlauf mit fremdbelichtetem Fühler z. B. Fluoreszenzlampe, Feuerzeug, Glühbirne (kein Tageslicht oder Taschenlampe).<br />

Das Brennerprüfgerät muß infolge Fremdlicht auf Störung schalten.<br />

Nach der Inbetriebnahme ist die Brennerhaube aufzusetzen und der Betreiber ist mit der Anlage vertraut zu machen.<br />

Händigen Sie dem Betreiber die technischen Unterlagen aus und Unterschreiben Sie das Inbetriebnahmeprotokoll<br />

in der Montage und Bedienungsanleitung Euronova S.<br />

6 Wartung, Außerbetriebsetzung<br />

6.1 Außerbetriebsetzung<br />

Muß die Anlage außer Betrieb gesetzt werden, ist wie folgt vorzugehen:<br />

• Betriebs- und Heizungshauptschalter ausschalten<br />

• Ölabsperreinrichtung schließen<br />

• Bei längeren Außerbetriebsetzungen, z.B. bei Anlagen ohne Warmwasserbereitung außerhalb der Heizzeit, Kessel<br />

reinigen – siehe unter Wartung.<br />

• Bei Außerbetriebsetzung in frostgefährdeten Jahreszeiten, Anlage fachgerecht entleeren.<br />

6.2 Wartung<br />

Es muß eine regelmäßige Wartung des Heizkessels durchgeführt werden (einmal jährlich). Diese darf nur durch<br />

einen Fachmann erfolgen. Wir empfehlen den Abschluß eines Wartungsvertrags.<br />

Die Unterlassung von Wartungen erhöht das Sicherheitsrisiko, ein optimaler Betrieb des Heizkessels ist dann nicht<br />

gewährleistet.<br />

Es dürfen nur Original- Ersatzteile des Herstellers verwendet werden.<br />

Vor jeder Wartung ist eine Abgasmessung durchzuführen. Die Werte sowie die Einstellungen des Brenners müssen protokolliert<br />

werden. Vor der Messung ist der Kessel auf Betriebstemperatur zu bringen.<br />

11

6.2.1 Brennerwartung – bzw. reinigung<br />

6.2.1.1 Ölfilter prüfen<br />

Der Ölfilter ist auf Verschmutzung zu überprüfen. Bei Austausch des Ölfilters sind nur geeignete Ölfilter zu verwenden!<br />

6.2.1.2 Ölpumpenfilter reinigen<br />

Der Ölpumpenfilter und die Dichtung sind auf Verschmutzung<br />

und Beschädigungen zu überprüfen.<br />

• Die 4 Innensechskantschrauben am Pumpendeckel<br />

lösen.<br />

• Gehäusedeckel abnehmen.<br />

• Das Filter herausnehmen.<br />

• Dichtung auf Beschädigung prüfen und ggf. austauschen.<br />

Ölpumpenfilter mit Waschbenzin reinigen<br />

bzw. austauschen und wieder in umgekehrter Reihenfolge<br />

zusammenbauen.<br />

6.2.1.3 Lüfterrad, Luftklappe und Misch- Zündeinrichtung warten<br />

Brenner in Serviceposition bringen. Dazu sind die unteren 2 Innensechskantschrauben komplett zu entfernen, und die oberen<br />

2 nur ca. 10 mm herauszuschrauben.<br />

Brenner nach hinten herausziehen und in Serviceposition hängen.<br />

12

Gebläserad und Luftklappe kontrollieren.<br />

Bei leichter Verschmutzung ist beides mit einem Pinsel<br />

zu reinigen.<br />

Bei starker Verschmutzung sind das Gebläserad und die<br />

Luftklappe auszubauen und mit handelsüblichen Reinigungsmitteln<br />

(Spülmittel) zu reinigen. Anschließend<br />

wieder montieren und Luftklappe auf Leichtgängigkeit<br />

überprüfen.<br />

Bei der Montage des Gebläserades ist darauf zu achten, daß die Schraube des Gebläserades auf die Abflachung der<br />

Welle aufgesetzt wird. Auf freien Lauf des Gebläserades achten!<br />

Der Abstand zwischen Gebläserückwand und Motorflansch sollte 0,5 mm betragen.<br />

Misch- Zündeinrichtung<br />

Die Öldüse sollte jährlich ausgetauscht werden. Dazu sind die Zündkabel von den Elektroden abzuziehen und die Schraube<br />

an der Unterseite des Halters zu lösen. Nun kann die Stauscheibe mit Elektroden vom Düsengestänge abgenommen werden.<br />

Anschließend Düse austauschen. Vor der Montage Zündelektrode und Stauscheibe kontrollieren, ggf. austauschen.<br />

Komplette Misch-Zündeinrichtung wieder auf das Düsengestänge bis an den Anschlag schieben und Schraube anziehen.<br />

Es ist darauf zu achten, daß die Zündelektrode nicht gegen die Stauscheibe oder die Öldüse zündet, d.h. der Abstand<br />

zu beiden sollte gleich groß sein!<br />

13

7 Stromlaufplan<br />

Elektrische Vorschriften:<br />

Absicherung: 230V/10 AF (flink)<br />

Sicherheitseinrichtungen:<br />

Wassermangelsicherung usw.<br />

müssen nach den geltenden und<br />

örtlichen Vorschriften bauseits<br />

in die Phasenleitung installiert werden!<br />

R1 Flackerdedektor IRD 1010<br />

M1 Gebläsemotor<br />

T1 Zündtrafo<br />

Y1 Magnetventil<br />

E1 Ölvorwärmer<br />

N1 Feuerungsautomat LMO 14<br />

<strong>X1</strong> Brennerbuchse 7-polig<br />

X2 Fernentstörung Brenner<br />

Feuerungsautomat LMO 14<br />

11 12 2 3 8 6 4 10 9 1<br />

N<br />

<strong>X1</strong><br />

L1<br />

L1<br />

L1<br />

PE<br />

PE<br />

P<br />

14<br />

Schaltfeld B1<br />

N<br />

N<br />

N<br />

N<br />

N<br />

Stützpunktklemmen<br />

T1<br />

T1<br />

T1<br />

T2<br />

T2<br />

T2<br />

S3<br />

S3<br />

S3<br />

B4<br />

B4<br />

B4<br />

sw<br />

sw<br />

bl<br />

bn<br />

IR<br />

Brenner Kessel<br />

Z<br />

M 1~<br />

Ölvorw ärm er<br />

MV 1<br />

IRD1010<br />

N<br />

N<br />

N<br />

N<br />

X2

8 Störungsbehebung<br />

8.1 Funktionsflußdiagramm zur Fehlersuche der Heizanlage<br />

15

ADRESSEN DER VERKAUFS- und KUNDENDIENSTBÜROS Stand: 09/2001<br />

ABIG - VB Augsburg ABIG - VB Kassel ABIG - VB Osnabrück<br />

Josef Kodmeir Klaus-Dieter Suck Raimund Scholz<br />

Heinrich-Hertz-Str. 9 Zimmerplatzstraße 25 An der Dümme 3<br />

86179 Augsburg 37247 Großalmerode 1 49219 Glandorf - Schwege<br />

Tel:08 21-81 31 88<br />

Tel.: 0 56 04-78 20<br />

Tel.: 0 54 26-50 70<br />

Fax: 08 21-87 613<br />

Fax: 0 56 04-88 36<br />

Fax: 0 54 26-50 81<br />

Büro: Frau Betzmeier Büro: Herr Goebel Büro: Frau Scholz<br />

ABIG - VB Bamberg ABIG - VB Kempten ABIG - VB Pfalz Projektant Feuerungsanlagen<br />

Richard Hofmann Horst Fiebiger Winfried Hemmer Günter Hogh<br />

Debringerstr. 33 Kirchstr. 6 Friedhofstr. 22 Ebniseeweg 47<br />

96135 Stegaurach 87488 Betzigau 66987 Thaleischweiler-Fröschen 73642 Welzheim<br />

Tel.: 09 51-29 01 29 Tel.: 08 31-77 07 68 Tel.: 0 63 34-46 43 Tel.: 0 71 82-49 40 76<br />

Fax: 09 51-29 65 93 Fax: 08 31-77 09 95 Fax: 0 63 34-24 37 Fax: 0 71 82-64 41<br />

ABIG - VB Berlin ABIG - VB Köln ABIG - VB Regensburg<br />

Andreas Böhme Hans Gerd Köllgen Josef Wagner<br />

Falkenhagener Str. 33 Zur Mühle 4 Riederstr. 4<br />

13585 Berlin 50129 Bergheim-Fliesteden 93164 Laaber<br />

Tel.: 030-37 56 088 -89<br />

Tel.: 0 22 38-43 509<br />

Tel.: 0 94 98-33 12<br />

Fax: 030-37 56 080<br />

Fax: 0 22 38-44 195<br />

Fax: 0 94 98-83 66<br />

Büro: Frau Göhring, Frau Streek Büro: Frau Köllgen Büro: Frau Wagner<br />

ABIG - VB Bremen ABIG - VB Lohr ABIG - VB Saar ABIG - Vertragshändler<br />

Gerhard Nolte Max Bartel Rainer Schmidt Stuttgart/Heilbronn<br />

Rudolf-Diesel-Str. 6 Hauptstr. 49 Pickardstr. 48 Schütt & Freitag <strong>GmbH</strong><br />

28816 Stuhr 97848 Rechtenbach 66346 Püttlingen Herr Schütt jr.<br />

Tel.: 04 21-87 40 08 - 09<br />

Tel.: 0 93 52-12 48<br />

Tel.: 0 68 98-66 319<br />

Mansfeldstraße 15<br />

Fax: 04 21-87 67 85<br />

Fax: 0 93 52-70 634<br />

Fax: 0 68 98-63 523<br />

74206 Bad Wimpfen<br />

Büro: Frau Liebeskind Büro: Frau Bartel Büro: Frau Rieck Tel.: 0 70 63-76 16<br />

Fax: 0 70 63-95 03 77<br />

ABIG - VB Bremervörde ABIG - KDS Lörrach ABIG -VB Thüringen ABIG - Vertragshändler<br />

Günter Seeba Dieter Willi Rosendahl Wolfgang Scharfenberg Dipl.-Ing. Willi Hindermann<br />

Luneborn 2 Römerstraße 5 Beethovenstr. 20 Reintalstraße 2<br />

27446 Farven 79541 Lörrach - Brombach 98544 Zella Mehlis 37130 Gleichen/Reinhausen<br />

Tel.: 0 47 62-13 86<br />

Tel.: 0 76 21-5 44 20<br />

Tel.: 0 36 82-48 22 76<br />

Tel.: 0 55 92-16 66<br />

Fax: 0 47 62-86 49<br />

Fax.: 0 76 21-5 44 20<br />

Fax: 0 36 82-41 130<br />

Fax: 0 55 92-16 82<br />

Büro: Frau Seeba Büro: Frau Scharfenberg<br />

ABIG - VB Chemnitz ABIG - VB Mannheim ABIG - VB Trier ABIG - Vertragshändler<br />

Peter Hagen Holger Wolf Günter Thieltges Fa. A. Schwabe<br />

Rosenthal 23a Dürkheimerstraße 14 Talstr. 6 Kirchhainer Damm<br />

09603 Bräunsdorf 67227 Frankenthal 54518 Dreis 12309 Berlin<br />

Tel.: 03 73 21-42 20<br />

Tel.: 0 62 33-35 24 73-74<br />

Tel.: 0 65 78-8 40<br />

Tel.: 0 30-74 40 019<br />

Fax: 03 73 21-42 10<br />

Fax: 0 62 33-35 24 75<br />

Fax: 0 65 78-16 51<br />

Büro: Frau Thieltges<br />

Fax: 0 30-74 40 051<br />

ABIG - VB Bayr. Wald ABIG - VB Mecklenburg ABIG - VB Tübingen ABIG - KDS<br />

Alois Stern Heinz Zsebe Rolf Bahnmüller Fa. G. Maier<br />

Mäuslpoint 23 Dorfstr. 25 Immenhäuser Str. 13 Böllatstr. 22<br />

94557 Niederalteich 17166 Groß Wokern 72810 Gomaringen-Stockach 72336 Balingen<br />

Tel.: 0 99 01-78 64<br />

Tel.: 03-99 78-51 294<br />

Tel.: 0 70 72-92 16 69/70<br />

Tel.: 0 74 33-62 73<br />

Fax: 0 99 01-64 67<br />

Fax: 03-99 78-51 294<br />

Fax: 0 70 72-92 16 67<br />

Fax: 0 74 33-10 449<br />

Büro: Frau Stern Büro: Frau Zsebe Büro: Frau Klett/Frau Bahnmüller<br />

ABIG - VB Essen ABIG - VB Memmingen ABIG - VB Uelzen ABIG - KDS<br />

Norbert Kowalski Hans-Peter Aufmuth Klaus Heller Fa. Faißt<br />

Menzelstr. 9 Rosengasse 8 Alewinstr. 57 Haitergaß 20<br />

45147 Essen 87700 Memmingen 29525 Uelzen 77933 Lahr/Sulz<br />

Tel.: 02 01-73 79 17<br />

Tel.: 0 83 31-12 771<br />

Tel.: 05 81-20 65<br />

Tel.: 0 78 21-22 268<br />

Fax: 02 01-70 49 75<br />

Fax: 0 83 31-12 770<br />

Fax: 05 81-70 688<br />

Fax: 0 78 21-22 347<br />

Büro: Frau Mattern Büro: Frau Reichhart Büro: Frau Bolzendahl<br />

ABIG - VB Goslar ABIG - VB München ABIG - Überlingen<br />

Klaus Heller Werner Meier Verkauf / Kundendienst<br />

Sudermannstr. 1 Nailastr. 5 Lothar Hauff<br />

38644 Goslar 81737 München Abigstr. 1<br />

Tel.: 0 53 21-50 013<br />

Tel.: 0 89-63 70 411<br />

88662 Überlingen<br />

Fax: 0 53 21-83 458<br />

Fax: 0 89-67 06 624<br />

Tel.: 0 75 51-80 04-27<br />

Büro: Frau Heller Büro: Frau Ostermeier Fax: 0 75 51-80 04 50<br />

ABIG - VB Hamburg ABIG - VB Nürnberg ABIG - VB Weilburg ABIG -WERKE<br />

Klaus Lehrmann Rainer Rupprecht Roland Danner Carry Gross <strong>GmbH</strong> & Co. KG<br />

Rugenbarg 14 Eslarner Str. 8 Untergasse 17 Öl-GAS-ZWEISTOFFBRENNER<br />

22848 Norderstedt 90482 Nürnberg 35781 Weilburg-Kirschhofen HEIZKESSEL<br />

Tel.: 0 40-5 23 53 82 -83<br />

Tel.: 09 11-95 40 916<br />

Tel.: 0 64 71-18 72<br />

Abigstraße 1 - 88662 Überlingen<br />

Fax: 0 40-5 23 65 11<br />

Fax: 09 11-54 30 933<br />

Fax: 0 64 71-38 146<br />

Telefon: 0 75 51-80 04-0<br />

Büro: Frau Wulf Büro: Frau Hochreuther Büro: Frau Danner Telefax: 0 75 51-80 04-50